【2019年整理】精馏塔的过程控制

- 格式:ppt

- 大小:302.00 KB

- 文档页数:47

精馏塔的控制要求2.1 质量指标混合物分离的纯度是精馏塔控制的主要指标。

在精馏塔的正常操作中,产品质量指标就必须符合预定的要求,即保证在塔底或塔顶产品中至少有一种组分的纯度达到规定的要求,其他组分也应保持在规定的范围内,因此,应当取塔底或塔顶产品的纯度作为被控变量。

但是,在线实时监测产品纯度有一定的困难,因此,大多数情况下是用精馏塔内的“温度和压力”来间接反应产品纯度。

对于二元精馏塔,当塔压恒定时,温度与成分之间有一一对应的关系,因此,常用温度作为被控变量。

对于多元精馏塔,由于石油化工过程中精馏产品大多数是碳氢化合物的同系物,在一定的塔压下,温度与成分之间仍有较好的对应关系,误差较小。

因此,绝大多数精馏塔当塔压恒定时采用温度作为间接质量指标。

2.2 平稳操作为了保证精馏塔的平稳操作,首先必须尽可能克服进塔之前的主要可控扰动,同时缓和一些不可控的主要扰动,例如,对塔进料温度进行控制、进料量的均匀控制、加热剂和冷却剂的压力控制等。

此外,塔的进出物料必须维持平衡,即塔顶馏出物与塔底采出物之和应等于进料量,并且两个采出量的变化要缓慢,以保证塔的平稳操作。

另外,控制塔内的压力稳定,也是塔平衡操作的必要条件之一。

2.3 约束条件为了保证塔的正常、平稳操作,必须规定某些变量的约束条件。

例如,对塔内气体流速的限制,塔内气体流速过高易产生液泛,流速过低会降低塔板效率;再沸器的加热温差不能超过临界值的限制等。

3精馏塔的温度控制精馏塔控制最直接的质量指标是产品的组分,但产品组分分析周期长,滞后严重,因而温度参数成了最常用的控制指标,即通过灵敏板进行控制[3]。

3.1 精馏段温度控制精馏段温控灵敏板取在精馏段的某层塔板处,称为精馏段温控。

适用于对塔顶产品质量要求高或是气相进料的场合。

调节手段是根据灵敏板温度,适当调节回流比。

例如,灵敏板温度升高时,则反映塔顶产品组成XD下降,故此时发出信号适当增大回流比,使XD上升至合格值时,灵敏板温度降至规定值。

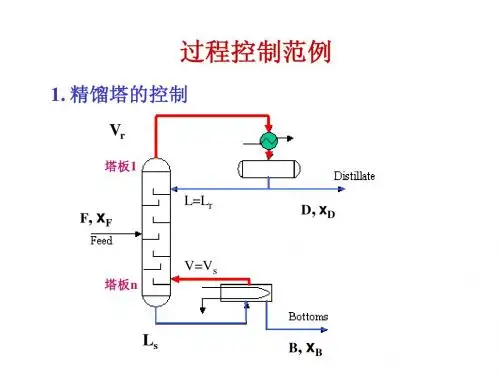

V SθF,F ,Z F B ,X B L R D ,X D 图1 精馏塔的物料流程图精馏塔控制及设计摘要:精馏操作是化工生产过程中一个十分重要的环节,精馏的实质,就是利用混合物中各组分具有不同的挥发度,即在同一温度下各组分的蒸汽压不同这一性质,使液相中的轻组分转移到汽相中,而汽相中的重组分转移到液相中,从而实现分离的目的。

关键词 自动化控制 物料平衡和能量平衡 温度控制一、精馏塔介绍一般精馏装置由精馏塔塔身、冷凝器、回流罐以及再沸器等设备组成,如图(1)精馏塔的物料流程图中所示。

精馏塔的控制直接影响到工厂的产品质量、产量和能量的消耗.。

随着化工的迅速发展,精馏操作应用越来越广泛。

由于所分离的物料组分不断增多,对分离产品的纯度要求亦不断提高,这就对精馏的控制提出了更高的要求。

此外,对于精密精馏,由于所分离产品的纯度要求很高,若没有相应的自动控制与其配合,就难于达到预期的效果。

因此,精馏塔的自动控制极为重要,亦很受到人们的注意。

二、精馏塔的控制要求精馏塔的控制目标是,在保证产品质量合格的前提下,回收率最高和能耗最低,或使塔的总收益最大,或总成本最小,一般来讲应满足如下三方面要求。

(1)质量指标 塔顶和塔底产品之一应保证合乎规定的纯度,另一产品的成分亦应维持在规定范围;或者塔顶和塔底的产品均应保证一定的纯度。

就二元组分精馏塔来说,质量指标的要求就是 使塔顶产品中的轻组分含量和塔底产品中重组分的含量符合规定的要求。

而在多元组分精馏塔中,通常仅对产品质量影响较大的关键组分可以控制。

(2)物料平衡和能量平衡塔顶馏出液和塔底釜液的平均采出量之和应该等于平均进料量,而且这两个采出量的变动应该比较和缓,以利于上下工序的平稳操作,塔内及顶、底容器的蓄液量应介于规定的上下限之间。

精馏塔的输入、输出能量应平衡,使塔内操作压力维持稳定。

(3)约束条件为保证精馏塔的正常、安全操作,必须使某些操作参数在约束条件之内,常用的精馏塔限制条件为液泛限、漏液限、压力限及临界温差限等。

精馏塔的控制(一)掌握要点及要求1、掌握简单精馏塔的控制问题与分解方法;2、掌握精馏塔的静态特性;3、了解精馏塔对象中操作变量对主要被控变量的动态影响程度与速度;4、针对塔顶、塔底产品质量不同的要求,掌握基本控制系统的分析与设计方法;5、了解精馏塔的复杂控制与先进控制方法6.1概述6.1.1精馏塔控制要求及影响因素1.操作要求(1)产品质量指标塔顶或塔底产品之一保证合乎规定的纯度要求,而另一个产品维持在某一规定的范围内。

2.物料平衡(1)馏出液和备液的平均采出量之和应等于平均进料量,而且缓慢变化。

(2)塔内及塔顶、塔底容器的蓄热量应介于规定的上下限之间(3)保证高产优质,低消耗,如为保证塔顶产品纯度加大回流,但有消耗大量的蒸汽,物料平衡一般采用均匀、比值控制系统。

3.束条件:(1)塔内蒸汽速度既不能过高,也不能过低,过高引起液泛,过低塔板效率低。

(2)对再沸器的加热温差,加热蒸汽冷凝量和冷凝器冷却温差都有一定限制。

9不能超过临界温差)临界温差:由核状沸腾转为膜状沸腾时的温差,单位时间,单位面积内所传递热量称为临界热负荷液体在管外大容积内沸腾,膜系数与温差关系:随着温度差增加,汽化核数和气泡长大速率也增加,以致大量的气泡在加热表面层集合,形成蒸汽膜,热量必须通过此膜传递到液体当中去,由于蒸汽导热系数小,从而传热困难,以至膜系数下降。

工业生产一般维持在核状沸腾区操作,超过该区,进入膜状沸腾回烧坏传热管4、影响塔操作的干扰因素:(1)塔压波动(2)进料量F (3)进料成分Ef (4)进料温度Tf(5)进料状态①气相②液相③汽/液混合(6)热剂或蒸汽 Ps、Gs (7)汽剂或进口温度Gw、Tw(8)环境温度6.1.2精馏塔各干扰因素的分析及调节手段的确定1.塔压波动对操作影响及调节方法(1)塔压波动对操作影响(1)塔压波动影响汽液平衡(2)塔压波动影响物料平衡P↑→F↓ P↑→D↑(3)增加波动破坏X-T关系,压力低,沸点低(2)影响压力波动因素(3)控制塔压办法:塔压控制方法通常根据塔动作情况,可分为:常压塔、减压塔和加压塔分别控制。

、成绩过程控制仪表课程设计设计题目精馏塔提馏段的温度控制系统学生姓名 XX ,专业班级自动化X X X X班学号 XXXXXXXXXXX指导老师 XXX2019年XX月XX日{《过程控制仪表》课程设计评分标准表姓名:XX 学号:XXXXXXXXX课程设计的最终成绩采取“优秀”、“良好”、“中等”、“及格”和“不及格”五级记分。

100-90分(优秀)、89-80(良好)、79-70(中等)、69-60(及格)、低于60(不及格)《过程控制仪表课程设计》任务书目录1.设计任务与要求 (1)设计任务 (1)设计要求 (1)2.系统简介 (1)3.设计方案及仪表选型 (2)控制方案的确定 (2)系统原理及方框图 (3)仪表选型 (4)4.系统仿真分析 (10)5.控制系统仪表配接图及说明 (13)6.仪表型号清单 (13)7.总结 (13)参考文献 (14)1.设计任务与要求设计任务过程控制仪表课程设计,是《自动化仪表与装置》课程中的后续课程,实践教学环节,也是一次全面的专业知识的运用和实践。

⑴巩固和深化所学课程的知识:通过课程设计,要求学生初步学会运用本门课程和其它相关课程的基本知识和方法,来解决工程实际中的具体的设计问题,检验学生对本门课程及相关课程内容的掌握的程度,以进一步巩固和深化所学课程的知识。

⑵培养学生的设计、实践能力:通过课程设计,从方案选择、设计计算到绘制图纸、编写设计说明书,可以培养学生对工程设计的独立工作能力,树立正确的设计思想,掌握自动控制系统中各环节使用仪表的基本方法和步骤,为以后从事工程设计打下良好的基础。

⑶使学生能熟悉和运用设计资料,学会查阅相关文献,如有关国家标准、手册、图册等,以完成作为工程技术人员在工程设计方面所必须的基本训练。

设计要求(1)编写过程控制仪表设计说明书。

内容包括:控制系统的简单介绍,工艺流程分析;各环节仪表的选型、仪表的工作原理及性能指标;控制系统的仿真分析;仪表间的配接说明。

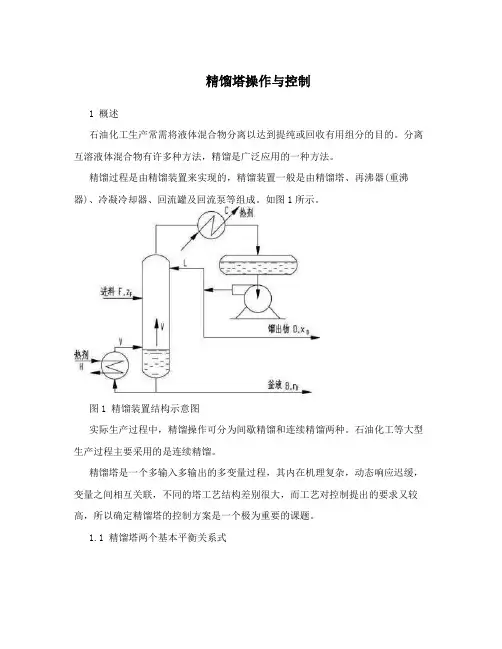

精馏塔操作与控制1 概述石油化工生产常需将液体混合物分离以达到提纯或回收有用组分的目的。

分离互溶液体混合物有许多种方法,精馏是广泛应用的一种方法。

精馏过程是由精馏装置来实现的,精馏装置一般是由精馏塔、再沸器(重沸器)、冷凝冷却器、回流罐及回流泵等组成。

如图1所示。

图1 精馏装置结构示意图实际生产过程中,精馏操作可分为间歇精馏和连续精馏两种。

石油化工等大型生产过程主要采用的是连续精馏。

精馏塔是一个多输入多输出的多变量过程,其内在机理复杂,动态响应迟缓,变量之间相互关联,不同的塔工艺结构差别很大,而工艺对控制提出的要求又较高,所以确定精馏塔的控制方案是一个极为重要的课题。

1.1 精馏塔两个基本平衡关系式影响精馏操作的因素很多,这些影响因素都是通过物料平衡和能量平衡的形式来影响精馏操作的。

然而,一个塔的物料平衡与能量平衡之间又是相互影响的。

现以二元精馏过程为例,说明精馏塔的这两个基本关系。

1.1.1 物料平衡关系一个精馏塔,进料和出料应保持平衡,即总物料量及任一组分的量应符合物料平衡关系。

对图1所示精馏塔而言,其物料平衡关系如下。

就总物料平衡关系而言,平均进料量应等于塔顶和塔底的平均采出量,即F=D+B (1)对轻组分而言,进料中的轻组分量应等于塔顶和塔底轻组分量之和,即Fzf=DxD+BxB (2)由式(1)和式(2)可得xD=F/D(zf-xB)+xB (3)或D/F=(zf-xB)/(xD-xB) (4)式中 F—进料流量;D—塔顶采出量;B—塔底采出量;zf—进料轻组分含量;xD—塔顶采出轻组分含量;xB—塔底采出轻组分含量。

同样方法也可以求得B/F=(xD-zf)/(xD-xB) (5)从上述关系可以看出,当D/F增加时,塔顶、塔底采出液中轻组分含量将会减少,即xD及xB将下降。

而当B/F增加时,塔顶、塔底采出液中轻组分含量将会增大,即xD及xB将上升。

然而,在D/F(或B/F)一定,和zf也一定的条件下,却不能完全确定xD和xB,而只能确定xD和xB之间的一个比例关系。

精馏塔操作流程嗨,朋友们!今天咱们来聊聊精馏塔的操作流程。

这精馏塔的操作呀,说难也不难,说简单呢,也得需要一些小技巧。

首先呢,在操作精馏塔之前,得先检查一下设备。

看看各个部件是不是都完好无损呀?管道有没有堵塞或者泄漏的情况呢?这就像是出门前检查自己的包包一样,东西都带齐了、没损坏才能放心出门嘛!我觉得这一步可千万不能偷懒哦!要是这时候发现有小问题,赶紧解决,不然在操作过程中出问题就麻烦了。

接下来就是进料环节啦。

进料的时候呢,要注意控制进料的速度和量哦。

不过呢,这个速度和量呀,没有一个特别固定的值,得根据实际的生产需求和精馏塔的具体情况来定。

就像做饭的时候放盐,每个人的口味不一样,放的量也会有所不同,对吧?这时候可能有人会问,怎么才能知道合适的进料速度和量呢?其实呀,多操作几次,积累点经验就好啦。

刚开始可能会觉得有点摸不着头脑,但习惯了就好了!然后就是塔内的加热操作啦。

加热可是个关键步骤呢!这时候要控制好加热的温度,不能太高也不能太低。

要是温度太高了,可能会导致一些不必要的反应或者损坏设备;温度太低呢,又达不到精馏的效果。

根据经验,这个温度的控制需要慢慢摸索,找到一个最适合的范围。

当然啦,在加热的过程中,要时刻关注塔内的压力情况哦。

压力也是个重要的因素呢,如果压力不正常,那整个精馏过程都会受到影响的。

在精馏的过程中,还有一个很重要的事情,就是要注意观察塔板上的液位情况。

液位过高或者过低都不好。

这就好比是杯子里的水,太多了会溢出来,太少了又不够喝。

如果发现液位不正常,就要及时调整相关的操作参数。

小提示:可别小看这液位的观察哦!当精馏进行到一定程度的时候,就该进行出料操作啦。

出料的时候也要注意速度和量的控制,这个和进料有点类似。

不过要注意的是,出料的质量要符合要求才行呢。

如果质量不达标,那前面的操作可就白费力气啦。

最后呢,操作完精馏塔之后,可不能拍拍屁股就走人哦!要对设备进行清理和维护。

这就像是吃完饭要洗碗一样,把设备清理干净了,下次使用的时候才不会出问题。