气相防锈膜撕裂性能的测试方法

- 格式:pdf

- 大小:267.87 KB

- 文档页数:3

涂层剥离强度测试方法

涂层剥离强度测试方法

涂层剥离强度测试方法有多种,以下是其中几种常见的方法:

1. 拉力试验法:将涂层的一端固定在适当位置,然后以固定的速度施加拉力,直到涂层与基材分离。

通过测定施加的拉力来计算涂层剥离的强度。

2. 剪切试验法:将涂层的一端固定在适当位置,然后以固定的速度施加剪切力,直到涂层与基材分离。

通过测定施加的剪切力来计算涂层剥离的强度。

3. 粘接试验法:将涂层的一端粘接在适当位置,然后以固定的速度施加拉力或剪切力,直到涂层与基材分离。

通过测定施加的力来计算涂层剥离的强度。

4. 交叉划痕试验法:使用钢丝划痕仪或其他划痕仪将一定深度的切口划在涂层表面,然后使用胶带或者相关的取样工具去剥离涂层。

通过测定需要施加的力或测定划痕面积来计算涂层剥离的强度。

5. 冲击试验法:使用冲击试验机对涂层施加冲击力,然后观察涂层是否剥离或者进行断裂面的测定。

通过冲击力的大小来评估涂层剥离的强度。

在进行涂层剥离强度测试时,需要根据具体情况选择合适的方法,并按照标准的测试程序进行操作。

测试结果可以用来评估涂层的附着力和质量,以确保涂层的可靠性和耐久性。

研究与开发化 工 设 计 通 讯Research and DevelopmentChemical Engineering Design Communications·144·第46卷第5期2020年5月1 前言VCI 是气相腐蚀抑制剂(Vapor Corrosion Inhibitor )或者挥发腐蚀抑制剂(V olatile Corrosion Inhibitor )的缩写。

VCI 是抑制腐蚀的分子,这些分子在密闭空间内的金属表面形成薄薄的防护层,从而起到防锈作用。

这个肉眼看不见的防护层能阻止水汽及环境元素与金属表面发生反应,从而防止发生腐蚀。

封闭空间打开时分子自动消散,无需清除。

气相防锈膜是在室温下自动挥发VCI 抑制金属腐蚀,在不需要直接接触金属表面情况下,使金属制品表面、内腔、管道、沟槽甚至缝隙都能得到保护[1]。

由于其防锈期长、操作简便、成本低等特点被广泛使用。

气相防锈膜缓蚀机理:因为金属腐蚀和缓蚀过程的复杂性以及缓蚀剂的多样性,难以用同一种理论解释各种缓蚀剂的缓蚀机理。

缓蚀机理大致有以下三种情况:吸附缓蚀机理、成膜缓蚀机理、电极过程抑制机理。

目前大部分黑色金属和多金属防锈膜缓蚀机理为成膜缓蚀机理。

成膜缓蚀机理:缓蚀剂能与金属或腐蚀介质的离子发生化学反应,其结果在金属表面生成具有保护作用的、不溶或难溶的化合物膜层,阻止腐蚀过程发生,即起到了缓蚀作用。

这类缓蚀剂中有一大部分是氧化剂,如铬酸盐、重铬酸盐、硝酸盐和亚硝酸盐等。

他们和金属发生作用,使金属表面生成具有保护作用的氧化膜或钝化膜,从而起到将金属与介质机械隔开的作用[2]由于气相防锈膜缓蚀机理不同,大致可以分为黑色金属防锈膜、多金属防锈膜、有色金属防锈膜、贵金属防锈膜几大类。

对于黑色金属和多金属防锈膜气相缓蚀能力,国、内外通用检验手段为广口瓶法,最新检验手段为离子色谱法。

离子色谱法相对广口瓶法有很大优势:高效、快速、检验结果精准。

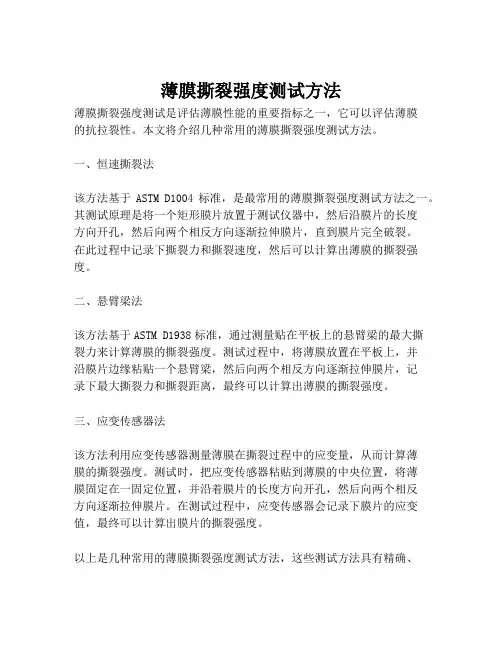

薄膜撕裂强度测试方法

薄膜撕裂强度测试是评估薄膜性能的重要指标之一,它可以评估薄膜

的抗拉裂性。

本文将介绍几种常用的薄膜撕裂强度测试方法。

一、恒速撕裂法

该方法基于ASTM D1004标准,是最常用的薄膜撕裂强度测试方法之一。

其测试原理是将一个矩形膜片放置于测试仪器中,然后沿膜片的长度

方向开孔,然后向两个相反方向逐渐拉伸膜片,直到膜片完全破裂。

在此过程中记录下撕裂力和撕裂速度,然后可以计算出薄膜的撕裂强度。

二、悬臂梁法

该方法基于ASTM D1938标准,通过测量贴在平板上的悬臂梁的最大撕

裂力来计算薄膜的撕裂强度。

测试过程中,将薄膜放置在平板上,并

沿膜片边缘粘贴一个悬臂梁,然后向两个相反方向逐渐拉伸膜片,记

录下最大撕裂力和撕裂距离,最终可以计算出薄膜的撕裂强度。

三、应变传感器法

该方法利用应变传感器测量薄膜在撕裂过程中的应变量,从而计算薄

膜的撕裂强度。

测试时,把应变传感器粘贴到薄膜的中央位置,将薄

膜固定在一固定位置,并沿着膜片的长度方向开孔,然后向两个相反

方向逐渐拉伸膜片。

在测试过程中,应变传感器会记录下膜片的应变值,最终可以计算出膜片的撕裂强度。

以上是几种常用的薄膜撕裂强度测试方法,这些测试方法具有精确、

快速、可靠等优点,可以帮助用户准确评估薄膜的性能,指导相关应用。

防腐蚀涂料的检测方法防腐蚀涂料是指用于金属表面的防护涂料,可以减缓金属表面的腐蚀速度,从而延长金属构件的使用寿命。

为确保防腐蚀涂料的质量和性能,需要对其进行检测。

常用的防腐蚀涂料检测方法包括物理性能测试、化学性能测试和耐腐蚀性能测试。

下面将详细介绍这些检测方法。

一、物理性能测试1.膜厚度测试膜厚度是防腐蚀涂料中一个重要的物理性能指标。

可以使用刮刀法、毛刷法或电子涂层测厚仪等方法进行测量。

刮刀法适用于湿膜和干膜的测量,毛刷法适用于湿膜的测量,而电子涂层测厚仪适用于干膜的测量。

2.粘附力测试粘附力是指涂料与基材之间的结合力。

常用的测试方法有切割法、拉伸法和冲击法。

切割法是通过将涂层切割成一定粗细和一定形状的线条,然后在涂膜和基材间嵌入切割线,利用切割线位置的涂层脱落情况来评判粘附力。

拉伸法是通过使试样在拉力下脱离涂层,评定与基材之间的粘附力。

冲击法是通过冲击试样的方法来评定涂层的粘附力。

二、化学性能测试1.化学成分分析通过化学成分分析可以确定防腐蚀涂料中各组分的含量,从而确定其是否达到要求。

常用的化学成分分析方法有元素分析、红外光谱分析和质谱分析。

2.溶剂含量测试溶剂含量是防腐蚀涂料的重要性能参数之一、可以通过加热法或红外测定法进行测量。

加热法是将一定质量的涂层样品加热蒸发,然后测量残留物的质量差来计算溶剂含量。

红外测定法是通过红外光谱仪测量涂层样品在特定波段的吸收峰的强度来计算溶剂含量。

三、耐腐蚀性能测试1.盐雾试验盐雾试验是通过将涂层样品暴露在盐雾环境中,观察涂层的腐蚀情况来评定其耐腐蚀性能。

常用的盐雾试验标准有ASTMB117和ISO9227等。

2.湿热试验湿热试验是通过将涂层样品暴露在高温高湿环境中,观察涂层的腐蚀情况来评定其耐腐蚀性能。

试验时间通常为500小时。

常用的湿热试验标准有ASTMD2247和ISO6270等。

3.电化学防腐蚀测试电化学防腐蚀测试是通过测量涂层在电位和电流作用下的性能来评价其耐腐蚀性能。

![DKBA0412-2005.01-气相防锈粉技术要求-[2005-03-26]](https://uimg.taocdn.com/d74b3e4f2e3f5727a5e96285.webp)

DKBA 华为技术有限公司内部技术规范DKBA0412-2005.01气相防锈粉技术要求SPECIFICATION FOR VOLATILE CORROSION INHIBITOR POWDER2005年01月30日发布2005年01月30日实施华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration 本规范拟制与解释部门:华为技术有限公司结构造型设计部本规范的相关系列规范或文件:无相关国际规范或文件一致性:无替代或作废的其它规范或文件:无相关规范或文件的相互关系:无本规范版本升级更改主要内容:第一版,无升级更改信息本规范主要起草专家:结构造型设计部:郑玲15593本规范主要评审专家:结构造型设计部:蔡刚9831,侯树栋10084物料品质部:黄文源7536采购策略中心:张强4684,张治文6336目录Table of Contents1VCI防锈粉的性能指标要求 (6)1.1适用对象 (6)1.2防锈粉材料成分要求 (6)1.3防锈能力及防锈有效期 (6)1.4有效成分挥发速度 (6)1.5防锈粉材料外观 (6)2VCI 防锈粉制品包装要求 (6)2.1VCI 防锈粉制品规格要求 (6)2.2VCI 防锈粉制品的包装袋材料 (7)2.3VCI 防锈粉制品的包装袋标识 (7)2.4VCI 防锈粉制品的运输、储存包装要求 (7)3带安装袋的防锈粉物料质量要求 (7)3.1物料状态要求 (7)3.2物料质量要求 (8)4参考文献Reference Document (8)表目录List of Tables错误!未找到目录项。

图目录List of Figures 错误!未找到目录项。

气相防锈粉技术要求SPECIFICATION FOR VOLATILE CORROSIONINHIBITOR POWDER范围Scope:本规范规定了华为技术有限公司产品中所使用的气相防锈粉材料的技术性能、包装标识等要求。

金属在h2s环境中抗硫化应力开裂和应力开裂及应力腐蚀开裂的试验方法全文共四篇示例,供读者参考第一篇示例:金属在H2S环境中的抗硫化应力开裂和应力开裂以及应力腐蚀开裂是工程材料研究中一个重要的课题。

随着工业发展的进步,金属在硫化氢环境下遇到的腐蚀问题越来越严重,因此对金属的抗硫化能力进行有效评估和研究显得尤为重要。

本文将重点介绍金属在H2S环境中抗硫化应力开裂和应力开裂以及应力腐蚀开裂的试验方法。

一、抗硫化应力开裂试验方法1.慢应变速率拉伸试验(SSRT)慢应变速率拉伸试验是一种常用的用于评估金属抗硫化应力开裂能力的试验方法。

在试验中,将金属样品置于硫化氢环境中,通过施加不同应变速率的拉伸载荷来评估金属的应力开裂敏感性。

通过观察试验样品的断口形貌,可以判断金属在H2S环境中的抗硫化应力开裂能力。

2.冲击试验(Charpy V-notch Impact Test)Charpy V-notch冲击试验是一种常用的测试金属在低温下的韧性能力的方法,也可以用于评估金属在H2S环境中的抗硫化应力开裂能力。

通过在冲击试验中引入硫化氢气体,可以模拟实际工作环境下的应力开裂情况,进一步评估金属的性能。

2.环境应力开裂试验(Environmental Stress Cracking Test)2.断裂力学分析(Fracture Mechanics Analysis)断裂力学分析是一种常用的方法,用于评估金属在应力腐蚀开裂条件下的裂纹扩展行为。

通过对金属样品的裂纹形貌和裂纹扩展速率等参数进行分析,可以评估金属在应力腐蚀开裂条件下的裂纹扩展机制和发展规律。

第二篇示例:金属在H2S环境中抗硫化应力开裂和应力开裂及应力腐蚀开裂是材料科学和工程领域一个重要而复杂的问题。

H2S是一种常见的硫化氢气体,常常存在于石油、天然气等工业生产中。

金属材料在H2S环境中受到应力作用时容易发生各种腐蚀和开裂现象,这对于工程结构的安全性和可靠性都提出了严峻的挑战。

防锈测试方法防锈测试方法:防锈测试是一种对材料在不同温度、湿度和其他环境条件下的抗腐蚀性能进行测试的方法,其主要目的是确定材料在使用时可能遭受的腐蚀程度。

防锈测试通常采用标准的室外环境模拟测试,即在较高温度和湿度条件下,将被测样品暴露在特定的化学溶液中,然后检查样品的表面损伤情况,以及无机化学反应如氧化、碱化、硫化等的程度。

1、盐雾测试:该测试方法利用盐雾室,根据标准ASTM B117-03,在高温条件下模拟室外环境。

该测试以NaCl为主要盐类,配以少量的CaCl2、MgCl2等其它盐类,并以95%~100%的湿度形式出现,通常温度为35℃~45℃之间。

盐雾测试已经被用于评估各种金属材料的耐腐蚀性能,如钢、铝、铜等。

2、湿热测试:该测试也是模拟室外环境,但温度更低,通常为23℃,湿度为95%。

湿热测试用于检测防腐涂料和涂层的抗腐蚀性能,例如汽车表面涂层的抗腐蚀性能。

3、氯化湿热测试:该测试类似湿热测试,但采用的介质为氯化钠溶液,温度通常为50℃,湿度为95%。

此测试用于评估高温、高湿环境下的材料耐腐蚀性能,如飞机、船只等。

4、高温空气测试:该测试是在高温空气中检测材料的抗腐蚀性能,通常温度为80℃,湿度为60%~70%。

此测试用于测试与热力发电相关的材料,如发动机和汽车零部件,以及石油、化工设备的组件。

5、淡水测试:该测试是将材料暴露在淡水中,以评估材料的抗白锈性能,其温度一般为20℃,湿度为60%~70%。

淡水测试主要用于检测钢结构和其他金属和非金属材料的抗白锈性能,如汽车、摩托车等。

6、淡盐水测试:该测试是将材料暴露在淡盐水中,以评估材料的抗白锈性能,温度一般为20℃,湿度为60%~70%。

淡盐水测试主要用于检测钢结构和其他金属和非金属材料的抗白锈性能,如汽车、摩托车等。

7、酸雾测试:此测试用于检测有机涂层的抗腐蚀性能,其温度一般为30℃,湿度为90%。

酸雾测试的介质通常为硝酸钠溶液,其pH值一般为2.5~3.0之间。

气相防锈剂技术指标气相防锈剂是一种具有防锈功能的特殊化学制剂,它能够以气体的形式快速覆盖在物体表面上,形成一层保护膜,以阻隔空气中的湿氧和其他有害气体进入金属表面,从而达到防止金属发生锈蚀的目的。

气相防锈剂的技术指标包括以下几方面:1. 蒸汽压:气相防锈剂通常以气体形式使其覆盖在金属表面上,因此其蒸汽压需要足够高,以确保蒸发后能够迅速弥散到整个金属表面。

2. 膜厚度:气相防锈剂的薄膜厚度对于防锈效果有重要影响。

薄膜应尽可能均匀覆盖整个金属表面,以提供最佳的保护效果。

3. 粘附性:气相防锈剂应具有良好的粘附性,能够牢固地附着在金属表面上,在潮湿环境中也不易被洗刷掉,从而保障持久的防锈效果。

4. 环保性:作为化学制剂,气相防锈剂应具备环保的特性,不含有对人体或环境有害的成分,并能够经过适当处理后进行安全处理。

15. 兼容性:气相防锈剂应具备与各类金属良好的兼容性,包括铁、钢、铜等多种材质,以满足不同金属表面的防锈需求。

气相防锈剂的使用方法和注意事项:1. 清洁表面:在使用气相防锈剂前,需要将金属表面清洁干净,以确保薄膜能够附着在干净的表面上,提供最佳的防锈效果。

2. 均匀喷洒:使用喷雾器或喷枪,将气相防锈剂均匀地喷洒在金属表面上。

注意均匀喷洒,确保薄膜的覆盖效果。

3. 干燥时间:在喷洒后,需要给予足够的干燥时间,使气相防锈剂形成稳定的薄膜。

通常,干燥时间需要根据气相防锈剂的说明书进行控制。

4. 定期维护:由于气相防锈剂是一层非常薄的薄膜,它在长期的使用过程中可能会因为外界环境的影响而破损,因此需要定期维护和再涂覆,以保持较长时间的防锈效果。

2气相防锈剂作为一种高效的防锈措施,具有广泛的应用前景。

它适用于各种金属制品的防锈,如机械设备、工业管道、汽车零件等。

同时,它也可以用于海洋环境下的防锈保护,有效地阻止海水腐蚀金属。

在使用气相防锈剂时,需要根据具体情况选择合适的产品,并严格按照产品说明进行操作。

只有正确使用,并合理维护,才能最大程度地发挥气相防锈剂的防锈效果,保护金属材料,延长其使用寿命。

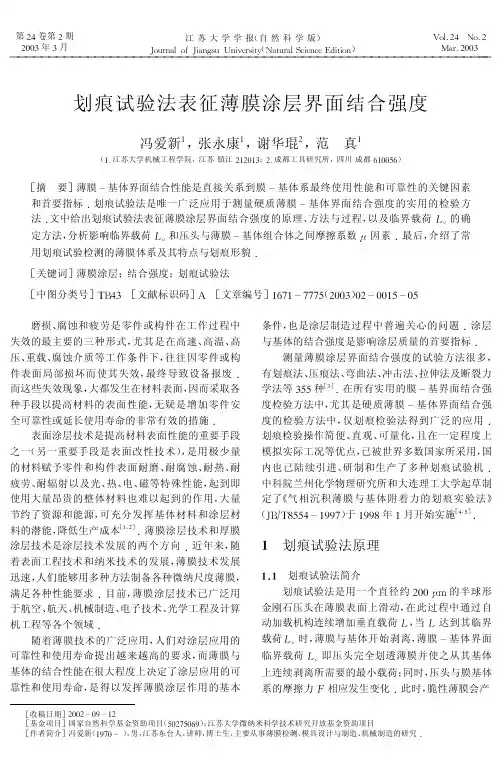

阐述塑料薄膜直角撕裂强度的测量直角裂强度是测定塑料薄膜耐撕裂性能的试验方法,对试样施加拉伸负荷,使试样在直角口处撕裂,测定试样的撕裂强度[1],是考核塑料薄膜物理性能的一个重要指标。

一、试验部分试验依据:QB/T 1130-1991《塑料直角撕裂性能试验方法》。

试样形状和尺寸如下图所示,试验速度:200mm/min,样品为聚乙烯热收缩薄膜,在23℃、52%恒温室预处理8h以上。

二、测量不确定度的评定测量不确定度由若干分量组成,其中一些分量可根据一系列测量值的统计分析,按测量不确定度的A类进行评定,另一些分量则根据经验或其他信息获得的概率密度函数,按测量不确定度的B类进行评定,均用标准偏差表征[2]。

本文按照GUM法评定塑料薄膜直角撕裂强度的测量不确定度。

试验环境为23℃,52%恒温恒湿室,温湿度较稳定,对试验结果的影响忽略不计;测量过程中引入的不确定度主要来源于:测量的重复性、试样厚度测量的精度、直角撕裂强度测量的精度、测量结果的数据修约。

1.A类评定2.B类评定2.1厚度测量的精度测量厚度使用的是ZWICK G30001薄膜测厚仪,根据校准证书,示值误差不确定度为0.2μm,k=2,故其相对标准不确定Urel 3==0.11%2.2直角撕裂强度测量的精度试验仪器为Zwick Z005电子万能材料试验机,根据校准证书,精度符合0.1级,按均匀分布考虑,k=,Urel 2=0.1/=0.06%2.3数值修约的标准不确定度根据标准修约要求,精确到0.1kN/m,按均匀分布考虑,k=,U4=0.1/=0.06kN/m,其相对不确定度为Urel 4=0.06/170.0=0.04%时,取包含因子k=2,则扩展不确定度为:U=k×UC=2×0.238=0.476kN/m。

撕膜静电测试方法一、前言撕膜静电测试方法是一种常见的测试薄膜表面静电性能的方法。

本文将详细介绍如何进行撕膜静电测试,包括所需设备、样品准备、测试步骤和结果分析等内容。

二、所需设备1. 静电计:用于测量样品表面的静电电荷量。

2. 撕力机:用于进行拉伸和撕裂试验。

3. 万能试验机:用于进行拉伸和撕裂试验。

4. 丝印网格板:用于制作标准参照物。

5. 玻璃板:用于制作标准参照物。

三、样品准备1. 样品选择:选择符合实际使用要求的薄膜样品,确保其表面光滑无明显缺陷。

2. 样品切割:将样品按照规定尺寸进行切割,并清洁干净表面,以确保测试结果准确可信。

四、测试步骤1. 制作标准参照物:(1)丝印网格板法制作:将丝印网格板放置在平整水平的桌面上,将透明胶带粘贴在网格板上,并保证其表面光滑平整。

将静电计放置在透明胶带上,并记录下读数。

然后将透明胶带撕下,再次记录下静电计的读数。

根据两次读数的差值计算出透明胶带表面的静电电荷量。

根据实际需要,可以通过更换丝印网格板和改变透明胶带宽度等方式制作不同规格的标准参照物。

(2)玻璃板法制作:将玻璃板放置在平整水平的桌面上,并用清洁布擦拭干净表面。

然后将静电计放置在玻璃板上,并记录下读数。

根据实际需要,可以通过更换玻璃板和改变测试条件等方式制作不同规格的标准参照物。

2. 测试样品:(1)拉伸试验:将样品固定在万能试验机上,并设置相应的测试参数,如拉伸速度、拉伸距离等。

进行拉伸试验时,需注意避免样品表面受到外力干扰,以确保测试结果准确可信。

(2)撕裂试验:将样品固定在撕力机上,并设置相应的测试参数,如撕裂速度、撕裂距离等。

进行撕裂试验时,需注意避免样品表面受到外力干扰,以确保测试结果准确可信。

3. 测试结果分析:(1)静电计读数:将静电计放置在样品表面上,并记录下读数。

根据实际需要,可以对不同位置和不同时间的读数进行比较,以评估样品表面的静电性能。

(2)标准参照物比较:将测试结果与标准参照物进行比较,以评估样品表面的静电性能。

气相防锈塑料薄膜的发展趋势及改进方向孙凯(沈阳防锈包装材料有限责任公司110033)[摘要]从国内外主要生产企业和金属防锈包装领域客户需求两方面分析气相防锈塑料薄膜产品的发展趋势,介绍了国内气相防锈膜产品现状,提出未来技术发展改进方向。

[关键词]气相防锈塑料薄膜;竞争对手;发展趋势;改进方向The Development Trend and Improvement Direction of VCI Plastic FilmSun Kai(Shenyang Rustproof Packaging Material Co., Ltd 110033)Abstract: The paper analyzes the development trend of VCI plastic film from two aspects, which are the main manufacturing enterprises all over the world and the customer requirement of metal antirust packaging industry. It introduces the current situation of national VCI plastic film products and the improvement direction of this technology in the future.Keywords: VCI plastic film, competitors, development trend, improvement direction 气相防锈薄膜是近年发展起来的一种比较好的气相防锈包装材料,是将气相缓蚀剂以一定方式添加到塑料薄膜中而形成的一种防腐蚀包装材料,它是一种特殊的功能性薄膜[1]。

气相防锈塑料薄膜的产生及发展历史较气相防锈纸晚,但与防锈纸相比,其不仅可以简化包装环节,还具有透明性、热塑性和气密性等优点,同时还可以回收再利用,节约资源,十分环保。

16种模切材料测试方法大全在模切生产中涉及的材料十分的多:保护膜、离型材料、绝缘导热材料等等。

然而在模切材料被投产应用之前需要经过一系列的检测,下面模切易得通就带大家来认识一下关于模切材料检测的16种方法:180°剥离强度测试在一定条件下,将压敏胶粘带从标准试验板上以180°,300mm/min的速度剥离时所需的力,以kgf/mm表示。

90°剥离强度测试以90°角度,测试PC板上铜箔电路之附着力或锡箔、铝箔、胶带等贴切于物体表面之粘着力,试验时以垂直之角度剥离试料,以测得实际的强度。

滚球初粘力测试将一钢球滚过平放在倾斜板上的胶粘带粘性面。

根据规定长度的粘性面能够粘住的最大钢球尺寸,评价其初粘性大小。

剪切强度试验(剪断强度测试)胶接头在单位面积上能承受平行于胶接面的最大负荷。

根据受力方式分为:拉伸剪切、压缩剪切、扭转剪切和弯曲剪切。

热物性测试材料在热力过程中表现出各种热力学特性参数,他们系统地反映了材料的载热能力和热输运能力,通过测试评价、衡量材料能否适用于具体热过程。

撕裂强度测试撕裂强度是测定薄膜或薄片耐撕裂性的一个试验方法(Elmendorf 法)中定义的一个术语。

该方法是将切有规定裂口的试样在专门的试验机上进行的一种撕裂试验,单位为N。

对于一般薄膜材料而言,往往纵向和横向的性能不同,所以要分别制样测定。

保持力试验(持久力测试)对胶带的粘着力做静态负荷试验,在一定的荷重及温度下自动计时胶带所能保持的时间,以确认胶带粘着的时效。

具体为将胶带粘于试验板上, 下端悬挂标准荷重,经一段时间后, 测量胶带下滑距离或胶带粘着时间用来评定胶带粘着的持久性。

硬度测试硬度测试是检验材料性能的重要指标之一,也是最快速最经济的方法之一。

硬度测试能反映出材料在化学成分、组织结构和处理工艺上的差异。

常被作为监督手段应用于各行各业。

分为洛氏硬度、维氏硬度、显微维氏硬度、布氏硬度、肖氏硬度、纳米压痕硬度、邵氏硬度等。

薄膜撕裂强度测试方法

薄膜撕裂强度是指在特定条件下,薄膜材料在受到力的作用下断裂所需的最小力值。

它是评价薄膜材料力学性能的重要指标之一。

薄膜撕裂强度测试方法包括以下步骤:

1. 准备测试样品:从需要测试的薄膜材料中切割出一定大小的样品,保证样品边缘的平整度和尺寸的一致性。

2. 安装测试设备:将测试设备中的夹具调整到适当的位置,将测试样品夹紧。

3. 施加拉力:在测试设备中,以一定的速度施加水平拉力,直到样品的断裂。

4. 记录数据:在测试过程中,记录测试样品的拉伸力和伸长量等数据,并计算出薄膜撕裂强度。

需要注意的是,薄膜撕裂强度测试方法的实施过程应该严格按照相关测试标准进行,确保测试结果的准确性和可比性。

同时,测试前需要对测试设备进行校准,确保测试设备的精度和稳定性。

- 1 -。

摘要:撕裂性能是气相防锈膜的基本物理性能之一,本文利用埃莱门多夫法对气相防锈膜样品的撕裂性能进行测试,并介绍了试验原理、设备SLY-S1撕裂度仪的参数及适用范围、试验过程等内容,为企业监测气相防锈膜的撕裂性能提供参考。

关键词:气相防锈膜、撕裂性能、撕裂强度、撕裂度仪、埃莱门多夫法、撕裂力

1、意义

气相防锈膜是用一定方法将气相缓蚀剂添加到塑料薄膜中制成的保护性包装材料,当其用于包装金属制品后,释放出的缓蚀剂会与金属相互作用从而抑制金属腐蚀,已在航空航天、军工、汽车、精密仪器仪表、医疗器械等领域得到广泛应用。

从防锈机理来看,包装的完整性及密封性是影响包装内部气相缓蚀剂含量的重要因素,关乎防锈膜的防锈效果;另外防锈膜可包装的产品五花八门,其应具有良好的适用性,以满足不同产品的包装需求;防锈膜还应具有便于包装,易于拆封的特点。

上述因素的存在均决定了防锈膜应具有良好的物理机械性能,而撕裂性能即为其中之一。

图1 气相防锈膜

2、试验样品

本文采用某种透明气相防锈膜为试验样品,测试其撕裂力,以表征其撕裂性能。

3、试验依据

目前,塑料薄膜撕裂性能的测试方法包括直角撕裂法、裤形撕裂法、埃莱门多夫法,根据GB/T19532-2004《包装材料气相防锈塑料薄膜》中的相关规定,本次试验采用埃莱门多夫法测试样品的撕裂性能,试验过程依据GB/T16578.2-2009《塑料薄膜和薄片耐撕裂性能的测定第2部分:埃莱门多夫(Elmendor)法》。

4、试验设备

本文以SLY-S1撕裂度仪为试验设备检测样品的撕裂强度,该设备由济南兰光机电技术有限公司自

主研发生产。

图2 SLY-S1撕裂度仪

4.1 试验原理

利用从一定高度落下的摆锤所储备的能量将表面留有固定长度切口的试样撕裂,根据摆锤能量的损失情况,计算撕裂试样所需的力值。

4.2 设备参数

摆体容量有200 gf、400 gf、800 gf、1600 gf、3200 gf、6400 gf六种规格,可根据试样撕裂力的大小进行选择;气动试样夹持以及摆体释放功能可有效地避免因人为因素引起的系统误差;计算机水平调整辅助系统可确保仪器始终处于最佳的测试状态;支持Lystem™实验室数据共享系统,统一管理试验结果和检测报告。

4.3 适用范围

本设备适用于塑料薄膜、薄片,如聚烯烃、聚酯、铝塑复合膜、纸张、纸板、纺织材料等材料撕裂力的测试;还可扩展应用于橡胶、乳胶手套、拉伸缠绕膜、纸质地铁票等产品撕裂性能的测试。

本设备可满足多项国家和国际标准:GB/T 16578.2、ISO 6383-1、ISO 6383-2、ISO 1974、GB/T 455、ASTM D1922、ASTM D1424、ASTM D689、TAPPI T414等。

5、试验过程

5.1裁样

用专用取样器沿待测样品的横、纵向分别裁取试样5片,用于测试横、纵向的撕裂强度。

5.2调平

按照设备的使用要求,对设备进行调平。

5.3试验

将摆锤抬高并固定,取1片试样装夹到设备中,用设备配置的刀具将试样切口。

选择试验选项,摆锤自动落下将试样撕裂,设备自动显示试验结果。

重复固定摆锤、装夹试样、切口、试验操作,直至10片试样均测试完毕。

6、试验结果

本次试验所测试样品横向的耐撕裂力分别为635.469gf、642.841gf、611.873gf、617.023gf、620.189gf,平均值为625.479gf,纵向的耐撕裂力分别为113.671gf、110.987gf、107.361gf、116.095gf、103.907gf,平均值为110.404gf。

按照1N = 102gf的换算关系,该透明防锈膜样品横向的撕裂力为

6.13N,纵向的撕裂力为1.08N。

7、结论

撕裂性能是影响气相防锈膜使用方便性及耐久性的一项重要物理机械性能,对防锈膜的使用性能具有重要影响。

本文利用埃莱门多夫法测试了一种透明气相防锈膜的撕裂力,设备易于操作,测试结果精准,试验效率高,能够准确可靠的反映出所测试样品的耐撕裂性能。

除撕裂力外,还应关注气相防锈膜的拉伸性能、耐穿刺性、水蒸气透过率等性能,以保证其包装及防锈效果。

济南兰光机电技术有限公司是一家专业从事包装检测设备研发生产与包装检测服务的高新技术企业,现有设备可测试软塑包装材料对氧气、水蒸气、氮气、二氧化碳等气体的阻隔性及拉伸性能、热封性能、抗穿刺性能、密封性能、撕裂性能、摩擦系数、复合牢度、溶剂残留、总迁移量等物理机械性能、卫生性能,了解相关设备及检测服务信息,可登陆济南兰光公司网站查看具体信息或致电咨询。

愈了解,愈信任!Labthink兰光期待与行业中的企事业单位增进技术沟通与合作。