单闭环直流调速系统

- 格式:doc

- 大小:1.00 MB

- 文档页数:9

单闭环直流调速系统是一种常见的控制系统,用于控制直流电机的转速。

以下是单闭环直流调速系统的基本组成和工作原理:

基本组成:

1. 直流电机:负责将电能转换为机械能。

2. 编码器或传感器:用于测量电机的实际转速。

3. 控制器:通常使用PID控制器,根据实际转速和设定转速之间的误差进行调节。

4. 功率放大器:将控制器输出的信号放大后送至电机,控制电机的转速。

工作原理:

1. 测量阶段:编码器或传感器测量电机的实际转速,并将这个信息反馈给控制器。

2. 比较阶段:控制器将实际转速与设定的目标转速进行比较,计算出误差值。

3. 控制阶段:根据误差值,控制器通过PID算法计算出控制信号,控制电机的转速。

4. 执行阶段:功率放大器根据控制信号控制电机的转速,使实际转速逐渐接近设定转速。

调速过程:

-如果实际转速低于设定转速,控制器会增加电机的供电,使电机加速。

-如果实际转速高于设定转速,控制器会减小电机的供电,使电机减速。

-控制器通过不断地调整电机的供电,使得实际转速稳定在设定的目标转速附近。

通过单闭环直流调速系统,可以实现对直流电机转速的精确控制,广泛应用于工业生产中的传动系统、自动化设备等领域。

单闭环直流调速系统实验报告单闭环直流调速系统实验报告一、引言直流调速系统是现代工业中常用的一种电机调速方式。

本实验旨在通过搭建单闭环直流调速系统,探究其调速性能以及对电机转速的控制效果。

二、实验原理单闭环直流调速系统由电机、编码器、电流传感器、控制器和功率电路等组成。

电机通过功率电路接受控制器的指令,实现转速调节。

编码器用于测量电机转速,电流传感器用于测量电机电流。

三、实验步骤1. 搭建实验电路:将电机、编码器、电流传感器、控制器和功率电路按照实验原理连接起来。

2. 调试电机:通过控制器设置电机的运行参数,如额定转速、最大转矩等。

3. 运行实验:根据实验要求,设置不同的转速指令,观察电机的响应情况。

4. 记录实验数据:记录电机的转速、电流等数据,并绘制相应的曲线图。

5. 分析实验结果:根据实验数据,分析电机的调速性能和控制效果。

四、实验结果分析1. 转速响应特性:通过设置不同的转速指令,观察电机的转速响应情况。

实验结果显示,电机的转速随着指令的变化而变化,且响应速度较快。

2. 稳态误差分析:通过观察实验数据,计算电机在不同转速下的稳态误差。

实验结果显示,电机的稳态误差较小,说明了系统的控制效果较好。

3. 转速控制精度:通过观察实验数据,计算电机在不同转速下的控制精度。

实验结果显示,电机的转速控制精度较高,且随着转速的增加而提高。

五、实验总结本实验通过搭建单闭环直流调速系统,探究了其调速性能和对电机转速的控制效果。

实验结果表明,该系统具有较好的转速响应特性、稳态误差较小和较高的转速控制精度。

然而,实验中也发现了一些问题,如系统的抗干扰能力较弱等。

因此,在实际应用中,还需要进一步优化和改进。

六、展望基于本实验的结果和问题,未来可以进一步研究和改进单闭环直流调速系统。

例如,可以提高系统的抗干扰能力,提升转速控制的稳定性和精度。

同时,还可以探索其他调速方式,如双闭环调速系统等,以满足不同的工业应用需求。

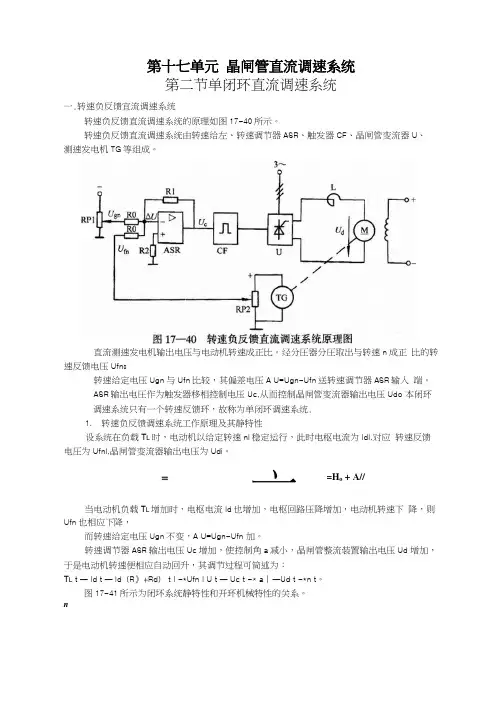

第十七单元 晶闸管直流调速系统第二节单闭环直流调速系统一.转速负反馈宜流调速系统转速负反馈直流调速系统的原理如图17-40所示。

转速负反馈直流调速系统由转速给左、转速调节器ASR 、触发器CF 、晶闸管变流器U 、 测速发电机TG 等组成。

直流测速发电机输出电压与电动机转速成正比。

经分圧器分圧取出与转速n 成正 比的转速反馈电压Ufn 0转速给定电压Ugn 与Ufn 比较,其偏差电压A U=Ugn-Ufn 送转速调节器ASR 输入 端。

ASR 输出电圧作为触发器移相控制电压Uc,从而控制晶闸管变流器输出电压Udo 本闭环调速系统只有一个转速反馈环,故称为单闭环调速系统.1. 转速负反馈调速系统工作原理及其静特性设系统在负载T L 时,电动机以给定转速nl 稳定运行,此时电枢电流为Idl,对应 转速反馈电圧为Ufnl,晶闸管变流器输出电压为Udi 。

当电动机负载T L 增加时,电枢电流Id 也增加,电枢回路压降增加,电动机转速下 降,则Ufn 也相应下降, 而转速给定电压Ugn 不变,A U=Ugn-Ufn 加。

转速调节器ASR 输出电压Uc 增加,使控制角a 减小,晶闸管整流装置输出电压Ud 增加,于是电动机转速便相应自动回升,其调节过程可简述为:T L t — Id t — ld (R 》+Rd ) t I -*Ufn I U t — Uc t -* a | —Ud t -*n t 。

图17-41所示为闭坏系统静特性和开环机械特性的关系。

n亠 =H o + A//图17—41闭环系统静特性和开环机械特性的关系.图中①②③④曲线是不同Ud之下的开环机械特性。

假设当负载电流为Idl时,电动机运行在曲线①机械特性的A点上。

当负载电流增加为Id2时,在开环系统中由于Ugn不变,晶闸管变流器输出电压Ud 也不会变,但由丁•电枢电流Id增加,电枢回路压降增加,电动机转速将由A点沿着曲线①机械特性下降至&点,转速只能相应下降。

目录一、摘要 (2)二、总体方案设计 (3)1、控制原理2、控制结构图三、参数计算 (5)1、静态参数设计计算2、动态参数设计计算四、稳定性分析 (8)1、基于经典自控理论得分析2、利用MATLAB辅助分析A、利用根轨迹分析B、在频域内分析奈氏曲线:bode图利用单输入单输出仿真工具箱分析用Simulink仿真五、系统校正 (14)1、系统校正的工具2、调节器的选择3、校正环节的设计4、限流装置的选择六、系统验证 (15)1、分析系统的各项指标2、单位阶跃响应3、Simulink仿真系统验证系统运行情况七、心得体会 (20)八、参考文献 (20)一、摘要运动控制课是后续于自动控制原理课的课程,是更加接近本专业实现应用的一门课程。

直流电动机具有良好的起、制动性能,宜于在大范围内平滑调速,在许多需要调速和快速正反向的电力拖动领域中得到了广泛的应用。

由于直流拖动控制系统在理论上和实践上都比较成熟,而且从控制的角度来看,它又是交流拖动控制系统的基础。

所以加深直流电机控制原理理解有很重要的意义。

本设计首先进行总体系统设计,然后确定各个参数,当明确了系统传函之后,再进行稳定性分析,在稳定的基础上,进行整定以达到设计要求。

另外,设计过程中还要以matlab为工具,以求简明直观而方便快捷的设计过程。

二、总体方案设计1、控制原理根据设计要求,所设计的系统应为单闭环直流调速系统,选定转速为反馈量,采用变电压调节方式,实现对直流电机的无极平滑调速。

所以,设计如下的原理图:图1、单闭环直流调速系统原理图转速用与电动机同轴相连的测速电机产生的正比于转速的电压信号反馈到输入端,再与给定值比较,经放大环节产生控制电压,再通过电力电子变换器来调节电机回路电流,达到控制电机转速的目的。

这里,电压放大环节采用集成电路运算放大器实现,主电路用晶闸管可控整流器调节对电机的电源供给。

所以,更具体的原理图如下:图2、单闭环直流调速系统具体原理图2、控制结构图有了原理图之后,把各环节的静态参数用自控原理中的结构图表示,就得到了系统的稳态结构框图。

单闭环直流调速系统简介单闭环直流调速系统是一种常见的电气传动系统,广泛应用于工业生产和机械控制领域。

该系统通过调节直流电机的电压和电流来实现对电机转速的精确控制。

本文将介绍单闭环直流调速系统的原理、主要组成部分以及工作原理。

原理单闭环直流调速系统的基本原理是通过调节电机的励磁电流和电压来改变电机的转速。

系统的闭环反馈控制可以实现对电机转速的精确控制。

具体的原理如下:1.转速测量:系统中通过安装转速传感器来测量电机的实时转速,并将测量值反馈给控制器。

2.错误计算:系统将设定的目标转速与实际转速进行比较,计算出误差值。

3.控制信号产生:根据误差值,系统控制器生成相应的调节信号。

4.调节信号传递:调节信号通过控制器输出,传递给电机的调速装置。

5.电机调速:电机的调速装置根据控制信号调整电机的电压和电流,从而实现对电机转速的控制。

组成部分单闭环直流调速系统主要包含以下几个组成部分:1.电机:直流电机是该系统的驱动设备,通过调整电机的电压和电流来实现转速控制。

2.电源:系统需要一个恒定的直流电源供应电机运行,并提供所需的电压和电流。

3.调速装置:调速装置是控制电机电压和电流的关键设备,通过改变输出电压和电流的大小来实现对电机转速的控制。

4.转速传感器:转速传感器用于测量电机的实际转速,并将测量值反馈给控制系统。

5.控制器:控制器是系统的核心部分,负责计算误差值并生成相应的调节信号。

6.显示器:显示器用于实时显示电机的转速和控制参数。

工作原理当系统启动时,电机会按照设定的初始转速开始运行。

转速传感器会实时测量电机的转速,并将测量值传递给控制器。

控制器根据设定的目标转速和实际转速计算出误差值。

控制器通过对误差值进行计算和处理,生成相应的调节信号。

调节信号经过控制器输出,传递给电机的调速装置。

调速装置根据调节信号调整电机的电压和电流,使电机的转速向目标转速靠近。

系统会周期性地重复上述过程,不断进行误差计算和调节信号生成,从而实现对电机转速的精确控制。

1.直流调速系统的动态指标对于一个调速系统,电动机要不断地处于启动、制动、反转、调速以及突然加减负载的过渡过程,此时,必须研究相关电机运行的动态指标,如稳定性、快速性、动态误差等。

这对于提高产品质量和劳动生产率,保证系统安全运行是很有意义的。

(1)跟随指标:系统对给定信号的动态响应性能,称为“跟随”性能,一般用最大超调量σ,超调时间t和震荡次数N三个指标来衡量,图s2.1是突加给定作用下的动态响应曲线。

最大超调量反映了系统的动态精度,超调量越小,则说明系统的过渡过程进行得平稳。

不同的调速系统对最大超调量的要求也不同。

一般调速系统σ可允许10%~35%;轧钢机中的初轧机要求小于10%,连轧机则要求小于2%~5%,;而在张力控制的卷曲机反映了系统的快速性。

系统(造纸机),则不允许有超调量。

调整时间ts为0.2s~0.5s,造纸机为0.3s。

振荡次数也反映了系统的例如,连轧机ts稳定性。

例如,磨床等普通机床允许震荡3次,龙门刨及轧机则允许振荡1次,而造纸机不允许有振荡。

图2.1突加给定作用下的动态响应曲线(2)抗扰指标:对扰动量作用时的动态响应性能,称为“抗扰”性能。

一般用最大动态速降Δnmax ,恢复时间tf和振荡次数N三个指标来衡量。

用图2.2是突加负载时的动态响应曲线。

最大动态速降反映了系统抗扰动能力和系统的稳定性。

由于最大动态速降及扰动量的大小是有关的,因此必须同时注明扰动量的大小。

恢复时间反映了系统的抗扰动能力和快速性。

振荡次数N同样代表系统的稳定性及抗扰动能力图2.2突加负载时的动态响应曲线2.晶闸管电动机直流调速系统存在的问题图2.3 V-M系统的运行范围晶闸管整流器也有它的缺点。

首先,由于晶闸管的单向导电性,它不允许电流反向,给系统的可逆运行造成困难。

由半控整流电路构成的V-M 系统只允许单象限运行(图2.3a),全控整流电路可以实现有源逆变,允许电动机工作在反转制动状态,因而能获得二象限运行(图2.3b)。

实验一、单闭环直流调速系统实验(注意:本实验为本学期的考核试验,考核时间为第14~15教学周,第14周为1、2班考核时间,第15周为3、4班考核时间。

考核前学生可以到实验室进行实验复习。

实验室开放时间为:每周一、二、三、四下午。

)二、实验所需设备及仪器三、转速单闭环直流电机调速系统原理及实验系统组成以直流电机转速为反馈信号的单闭环系统叫做转速单闭环直流电机调速系统。

在本实验系统中,用以测量电机转速的装置为测速发电机,该装置可将电动机实际转速转换位于电机转速成正比的电压信号反馈到系统输入端。

反映转速变化的电压信号在与期望转速相关的给定电压比较后,其偏差信号送入速度调节器。

速度调节器对偏差进行控制运算后得到的便是控制晶闸管的移相控制电压U ct,整流桥的触发电路产生的触发脉冲经功放后加到晶闸管的门极和阴极之间以改变“三相全控整流”的输出电压,进而改变直流电机的转速,从而构成了速度负反馈闭环系统。

其动态结构框图如图1所示。

单闭环直流电机调速实验系统由被控对象、控制器和执行器三部分组成,它们之间的关系如图2所示。

(1)被控对象被控对象就是直流电动机M,它在主回路直流电压的作用下旋转,其转速为系统的被控参数。

测量直流电动机转速的装置为与直流电动机同轴安装的测速发电机TG,TG的输出电压与直流电机转速成正比,该电压通过速度变换电路反馈到控制器的输入端与给定信号相比较。

本系统使用一台带有负载电阻R的发电机来模拟直流电机的负载,改变可变电阻R的大小也就改变了直流电动机M的负载。

为平滑直流电动机的电流,在供电回路中接有300mH的平滑电抗器。

(2)控制器控制器为本实验的主要内容之一,为使系统为无差系统,本系统采用了PI(比例-积分)调节器,依靠其中的积分作用实现了转速的无差调节。

(3)执行器执行器就是三相整流电路及其触发电路部分,它起着将控制器输出电压转换为电动机两端的直流电压的作用。

四、实验内容(1)基本单元测试。

单闭环直流调速系统的基本工作原理系统的基本原理是根据电机的实际转速和设定转速之间的误差,通过调节电源电压来控制电机的转速,使实际转速与设定转速保持一致。

具体工作过程可以分为以下几个阶段:

1.电源输入:将交流电源转换为直流电源供给电机。

交流电源经过整流电路,将交流电转换为直流电。

2.电流控制:通过变阻器来改变电压,调节电阻的大小,从而控制直流电机的输入电流。

当电阻增大时,电机的输入电流减小,反之亦然。

3.转速检测:通过转速传感器测量电机的实际转速,并将测量值与设定值进行比较,计算出转速的误差。

转速传感器通常是使用光电传感器或霍尔传感器等。

4.控制器:根据转速误差来调节电机输入电压。

控制器可以是模拟控制器或数字控制器,根据系统的要求来选择。

控制器通过与电机控制电路相连,从而控制电机的输出。

5.输出功率:经过调整电源电压后,电机输出的功率与实际负载相匹配。

控制电路会根据设定值和转速误差来调节电机输出的功率,使其尽可能接近设定值。

总结起来,单闭环直流调速系统的基本原理是通过将交流电源转换为直流电源,通过调节电压来控制电机的输入电流,利用转速传感器测量实际转速并与设定值比较,然后通过控制器调节电机的输入电压,使实际转速与设定转速之间的误差尽可能减小。

通过这种方式,可以实现对直流电机的调速控制,适应不同负载要求和工作条件。

第十七单元晶闸管直流调速系统第二节单闭环直流调速系统一、转速负反馈直流调速系统转速负反馈直流调速系统得原理如图l7-40所示。

转速负反馈直流调速系统由转速给定、转速调节器ASR、触发器CF、晶闸管变流器U、测速发电机TG等组成。

直流测速发电机输出电压与电动机转速成正比。

经分压器分压取出与转速n成正比得转速反馈电压Ufn。

转速给定电压Ugn与Ufn比较,其偏差电压ΔU=Ugn—Ufn送转速调节器ASR输入端。

ASR输出电压作为触发器移相控制电压Uc,从而控制晶闸管变流器输出电压Ud。

本闭环调速系统只有一个转速反馈环,故称为单闭环调速系统、1.转速负反馈调速系统工作原理及其静特性设系统在负载TL时,电动机以给定转速n1稳定运行,此时电枢电流为Id1,对应转速反馈电压为Ufn1,晶闸管变流器输出电压为Udl。

当电动机负载TL增加时,电枢电流Id也增加,电枢回路压降增加,电动机转速下降,则Ufn也相应下降,而转速给定电压Ugn不变,ΔU=Ugn—Ufn增加。

转速调节器ASR输出电压Uc增加,使控制角α减小,晶闸管整流装置输出电压Ud增加,于就是电动机转速便相应自动回升,其调节过程可简述为:T L↑→Id↑→Id(R∑+Rd)↑→n↓→Ufn↓→△U↑→Uc↑→α↓→Ud↑→n↑。

图17-41所示为闭环系统静特性与开环机械特性得关系。

图中①②③④曲线就是不同Ud之下得开环机械特性。

假设当负载电流为Id1时,电动机运行在曲线①机械特性得A点上、当负载电流增加为Id2时,在开环系统中由于Ugn不变,晶闸管变流器输出电压Ud也不会变,但由于电枢电流Id增加,电枢回路压降增加,电动机转速将由A点沿着曲线①机械特性下降至B’点,转速只能相应下降、但在闭环系统中有转速反馈装置,转速稍有降落,转速反馈电压Ufn就相应减小,使偏差电压△U增加,通过转速调节器ASR自动调节,提高晶闸管变流器得输出电压Ud0由Ud01变为Ud02,使系统工作在随线②机械特性上,使电动机转速有所回升,最后稳定在曲线②机械特性得B点上。

同理随着负载电流增加为Id3,Id4,经过转速负反馈闭环系统自动调节作用,相应工作在曲线③④机械特性上,稳定在曲线③④机械特性得C,D点上。

将A,B,C,D点连接起来得ABCD直线就就是闭环系统得静特性、由图可见,静特性得硬度比开环机械特性硬,转速降Δn要小。

闭环系统静特性与开环机械特性虽然都表示电动机得转速-电流(或转矩)关系,但两者就是不同得, 闭环静特性就是表示闭环系统电动机转速与电流(或转矩)得静态关系,它只就是闭环系统调节作用得结果,就是在每条机械特性上取一个相应得工作点,只能表示静态关系,不能反映动态过程。

当负载突然增加时,如图所示由Idl突增到Id2时,转速n先从A点沿着①曲线开环机械特性下降,然后随着Ud01升高为Ud02,转速n再回升到B点稳定运行,整个动态过程不就是沿着静特性AB直线变化得。

2.转速负反馈有静差调速系统及其静特性分析对调速系统来说,转速给定电压不变时,除了上面分析负载变化所引起得电动机转速变化外,还有其她许多扰动会引起电动机转速得变化,例如交流电源电压得变化、电动机励磁电流得变化等,所有这些扰动与负载变化一样都会影响到转速变化。

对于转速负反馈调速系统来说,可以被转速检测装置检测出来,再通过闭环反馈控制减小它们对转速得影响。

也就就是说在闭环系统中,对包围在系统前向通道中得各种扰动(如负载变化、交流电压波动、电动机励磁电流得变化等)对被调量(如转速)得影响都有强烈得抑制作用、但就是对于转速负反馈调速系统来说,转速给定电压Ugn得波动与测速发电机得励磁变化引起得转速反馈电压Ufn变化,闭环系统对这种给定量与检测装置得扰动将无能为力。

为了使系统有较高得调速精度,必须提高转速给定电源与转速检测装置得精度。

在图17—40所示得转速负反馈调速系统中,当转速调节器ASR采用比例调节器时,则该系统对于给定量Ugn来说,就是有静差调速系统、这种调速系统在稳态时,反馈量与给定量不相等,存在偏差△U,△U =Ugn-Ufn、因为这种调速系统就是依靠偏差△U≠0为前提工作得,就是通过偏差△U得变化来进行调节得,因此系统得反馈量只能减小偏差△U得变化而不能消除偏差,即偏差△U始终存在,不能为零。

假如偏差△U=0,则转速调节器(比例调节器)ASR得输出电压Uc=Kp△U=0,晶闸管变流器输出电压Ud0=0,电动机也将不可能运行,系统无法正常运行。

为了分析方便,假定系统中所有环节都就是工作在线性范围内,也就就是说各环节(如调节放大器、触发器及晶闸管变流器、测速发电机等)得输入输出关系都就是线性得,并且假定晶闸管-电动机系统得电动机全部工作在电流连续段,即它得开环机械特性全就是连续段。

对于图17-40所示得转速负反馈单闭环调速系统来说,各环节得静态(稳态)方程式如下:转速调节器采用比例放大器:式中 Kp-—放大器得电压放大倍数。

触发器与晶闸管变流器:式中 Ud0——晶闸管变流器得空载输出电压;uc——触发器得移相控制电压(即转速调节器输出电压);Ku-—晶闸管变流器得电压放大倍数。

晶闸管一电动机系统:测速发电机:式中 Kfn—-测速发电机得反馈系数。

从上述四个关系式中消去中间变量并整理后,即可求得转速负反馈单闭环调速系统得静特性方程为:式中 K——闭环系统得开环放大系数,K=KpKuKfn/(Ceφ);n0b——闭环系统得理想空载转速;Δnb—-闭环系统得静态速降。

3.开环系统与闭环系统得比较在图17-40所示得转速负反馈单闭环调速系统中,当断开转速反馈回路时,系统即为开环系统,其机械特性为:式中 n0k——开环系统得理想空载转速; 、Δnk—-开环系统得静态速降。

由以上分析可知,开环系统与闭环系统相比较有以下几方面得特点:(1)在转速给定电压Ugn相同时,开环系统得理想空载转速n0K为闭环系统得理想空载转速n0b得(1+K)倍、这就是由于闭环系统得转速反馈电压Ufn抵消大部分得转速给定电压Ugn,使加在转速调节放大器ASR输入端得电压(U=Ugn-Ufn)很小得缘故。

(2)闭环系统静特性比开环系统机械特性硬,在相同负载电流条件下,闭环系统得静态转速降Δnb仅为开环系统静态转速降Δnk得1/(1+K)倍。

(3)当闭环系统得理想空载转速nOb与开环系统得理想空载转速nOk相同时,此时闭环系统得静差率Sb()仅为开环系统得静差率Sk()得1/(1+K)倍,系统闭环后静差率可显著减小。

(4)当系统静差率S要求一定时,闭环系统可大大提高调速范围D。

当开环系统与闭环系统电动机得最高转速都为ne,而最低静差率得要求相同时,闭环系统得调速范围可达开环系统调速范围得(1+K)倍、(5)闭环系统中,一方面转速紧紧跟随转速给定电压变化,另一方面对包围在闭环系统前向通道中各种扰动(如负载变化、交流电压波动、电动机励磁电流变化等)得影响有强烈得抑制作用。

4。

转速负反馈无静差调速系统如前所述,当转速负反馈调速系统中转速调节器采用比例调节器时,系统就是依靠偏差为前提而工作得,这就是有静差得调速系统、当转速负反馈调速系统中转速调节器采用积分调节器或比例积分调节器时,由于积分调节器或比例积分调节器具有积分控制作用,不仅能依靠△U本身,还能依靠偏差△U得积累进行调节。

当系统给定量与反馈量一出现,△U就进行调节,以消除偏差直到△U=0,但其积分仍存在,有相应得输出(不像比例调节器当△U为零时,其输出也为零),从而使调速系统在稳态时无静差,这就就是无静差得调速系统,所以转速调节器采用积分调节器或比例积分器得调速系统就是无静差系统、虽然采用积分调节器得调速系统就是无静差系统,使系统在稳态时没有静差,但它得动态响应速度很慢。

当实际转速n偏离给定转速时,在转速调节器ASR(积分调节器)得输人端虽然立即产生偏差信号△U,但就是转速调节器ASR(积分调节器)得输出电压Uc不就是迅速地紧跟输入信号得变化而变化,而就是随时间线性增加(或减小),它得动态响应速度很慢。

因而实际应用中转速调节器ASR很少采用积分调节器,都就是采用比例积分调节器。

图17-42为转速调节器ASR采用比例积分调节器得单闭环转速负反馈无静差调速系统。

由前面分析可知,比例积分调节器得输出由比例与积分两部分组成、比例部分能迅速反映调节作用,而积分部分则能最后消除静态偏差、比例积分调节器得等效放大倍数在静态与动态过程中就是不同得。

当突加输入电压Ui得瞬间,电容C相当于短路,等于反馈回路只有反馈电阻Rf得情况,此时相当于比例调节器动态等效放大倍数Rf/R1比较小;而在稳态(静态)时,电容相当于开路,调节器相当于开路,等效放大倍数很大,近似等于运算放大器得开环放大倍数(104~l08),可以使系统做到基本无静差。

由于系统就是无静差调速系统,系统得静特性很硬,静态转速降Δn≈O,因而没有必要进行静特性计算。

下面详细分析负载变化时系统得调节过程。

稳态时,对应于转速给定电压Ugn及负载转矩TL1,电动机稳定转速为n1,电动机得电流为Id1。

此时转速反馈电压为Ufnl,转速调节器ASR(比例积分调节器)得输入偏差电压△U=Ugn1-Ufnl=0,(即Ugnl=Ufnl),而ASR得输出电压Uc由于积分作用保持在Uc1,使晶闸管变流器输出电压为Ud1,以维持电动机在转速给定n1下运转。

当负载转矩在某一瞬间突然由TL1增加到TL2,负载转矩大于电动机得电磁转矩而造成电动机转速开始下降,于就是转速偏离给定值n1而产生转速偏差Δn,使转速调节器ASR输入偏差电压△U=Ugn1-Ufnl>0,于就是通过转速调节器ASR(比例积分调节器)产生调节作用而消除偏差。

为了分析方便起见,先分别考虑转速调节器ASR得“比例"与“积分”两部分得调节作用,然后再叠加起来分析总得调节过程、首先考虑ASR转速调节器得比例部分得调节作用。

当△U>0后,比例部分立即输出Kp△U,相应使晶闸管变流器输出电压增加△Ud1,△Udl得大小与转速偏差△n成正比,如图l7-43c所示得曲线①。

△n越大,△Ud1也越大,调节作用也越强,使转速缓慢下降直到回升,如图l7—43b所示。

随着n回升,△n逐渐减小,△Ud1也逐渐减小。

当转速回升至n1时,△n=0,Ufn1=Ugn1,△U=0,△Ud1=0,比例部分得调节作用结束、ASR调节器得积分调节作用主要就是在调节过程得后一阶段,积分部分得输出电压等于偏差电压△U得积分,相应使晶闸管变流器输出电压增加△Ud2,△Ud2得增长速度与偏差电压△U成正比,如图17-43c所示得曲线②。

开始阶段△n很小,△U也小,△Ud2增加很慢。