硅橡胶与不锈钢热硫化粘接

- 格式:pdf

- 大小:348.22 KB

- 文档页数:2

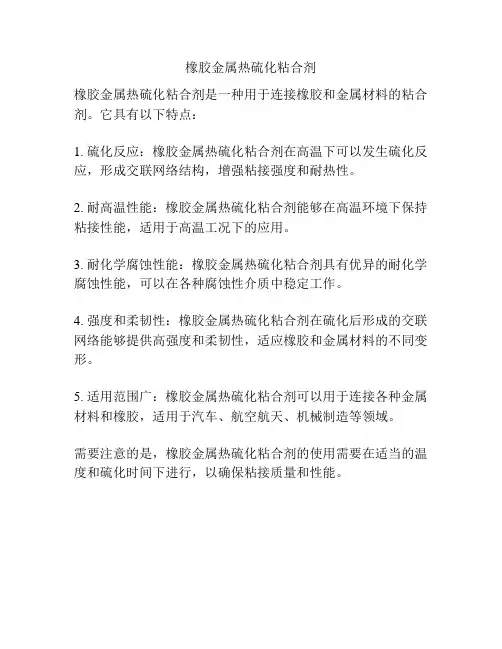

橡胶金属热硫化粘合剂

橡胶金属热硫化粘合剂是一种用于连接橡胶和金属材料的粘合剂。

它具有以下特点:

1. 硫化反应:橡胶金属热硫化粘合剂在高温下可以发生硫化反应,形成交联网络结构,增强粘接强度和耐热性。

2. 耐高温性能:橡胶金属热硫化粘合剂能够在高温环境下保持粘接性能,适用于高温工况下的应用。

3. 耐化学腐蚀性能:橡胶金属热硫化粘合剂具有优异的耐化学腐蚀性能,可以在各种腐蚀性介质中稳定工作。

4. 强度和柔韧性:橡胶金属热硫化粘合剂在硫化后形成的交联网络能够提供高强度和柔韧性,适应橡胶和金属材料的不同变形。

5. 适用范围广:橡胶金属热硫化粘合剂可以用于连接各种金属材料和橡胶,适用于汽车、航空航天、机械制造等领域。

需要注意的是,橡胶金属热硫化粘合剂的使用需要在适当的温度和硫化时间下进行,以确保粘接质量和性能。

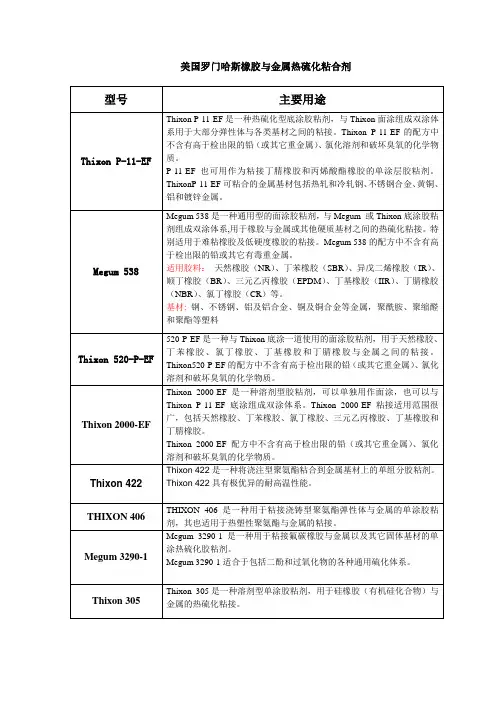

第4期2023年8月机电元件ELECTROMECHANICALCOMPONENTSVol 43No 4Aug 2023收稿日期:2023-03-17橡胶与金属热硫化粘接剂性能研究王 璐1,韩继先1,孙海航1,冯柏润2,姜睿智1(1.沈阳兴华航空电器有限责任公司,辽宁沈阳,110144;2.空军装备部驻沈阳地区第三军代表室,辽宁沈阳,110144) 摘要:介绍了橡胶与金属热硫化粘接的基本机理及破坏类型,采用不同的双涂体系热硫化胶粘剂,对比研究三元乙丙橡胶、天然橡胶、氯丁橡胶、丁腈橡胶与金属(铜合金H62镀镍)的粘接性能。

结果表明:当用于铜合金镀镍件与三元乙丙橡胶、天然橡胶、氯丁橡胶粘接时,Polyton813、821和Chemlok205、6150的粘接性能相近,剥离试验后的破坏类型相同;当用于铜合金镀镍件与丁腈橡胶粘接时,Chemlok205、6150的粘接性能优于Polyton813、821;经过环境试验后,金属基体与橡胶的剥离强度普遍大于环境试验前的剥离强度。

关键词:橡胶;金属;热硫化胶粘剂;粘接性能Doi:10.3969/j.issn.1000-6133.2023.04.013中图分类号:TP391 9 文献标识码:A 文章编号:1000-6133(2023)04-0046-031 引言橡胶与金属是两种不同性质的材料,它们的化学结构和机械性能有着很大的差别[1]。

借助硫化橡胶与金属的粘接,可以使两种材料结合制得具有不同构型和特性的复合件,不仅增加了橡胶的抗震性能、绝缘性能、密封性能等,同时也增加金属的刚性和强度等性能[2,3]。

橡胶与金属热硫化粘接已广泛应用于许多工业领域,如航空、航天、电子、机械、船舶等,其粘接性能的好坏对粘接复合件的使用性能和可靠性起着关键性作用。

热硫化胶粘剂主要包括酚醛树脂、多异氰酸酯和卤化聚合物三大类,目前常用的进口热硫化胶粘剂主要有美国的Chemlok(开姆洛克)系列、Thixon(罗门哈斯)系列,德国的Chemosil(汉高)系列等,其有效粘接体系一般都为双涂层粘接体系[4]。

硅胶热硫化粘接工艺

硅胶热硫化粘接是一种常见的粘接工艺,通常用于连接硅橡胶等材料。

下面是硅胶热硫化粘接的基本工艺流程:

1.材料准备:准备需要粘接的硅胶材料和相应的硅胶粘接剂。

确保表面清洁,并根据需要进行必要的处理,如打磨、去脏、去油等。

2.涂胶:将硅胶粘接剂均匀涂抹在需要粘接的表面上。

使用刷子、滚筒或喷枪等工具,确保涂层均匀且覆盖到需要粘接的整个表面。

3.预处理:根据硅胶粘接剂的要求,可能需要在涂胶后进行预处理步骤,如等待一定时间使其干燥或部分固化。

4.加热:将已涂抹粘接剂的硅胶部件置于加热设备中进行加热。

加热的温度和时间根据粘接剂的要求而定,一般处于硅胶的热硫化温度范围内。

5.压接:在加热过程中,将需要粘接的硅胶部件压合在一起,确保粘接剂在高温下充分润湿并与硅胶材料结合。

使用适当的压力,确保接触良好并消除气泡。

6.冷却:在压接后,让硅胶部件自然冷却至室温。

在此过程中,粘接剂会继续硫化,形成牢固的连接。

7.后处理:根据需要,可以对粘接部位进行修整和后处理,如去除多余的粘接剂、表面处理等。

需要注意的是,每种硅胶粘接剂的具体工艺参数可能会有所不

同,因此在操作前应该详细阅读粘接剂的技术说明书,并按照其要求进行操作。

此外,安全操作也是十分重要的,特别是在涉及加热和化学品使用时应采取适当的防护措施。

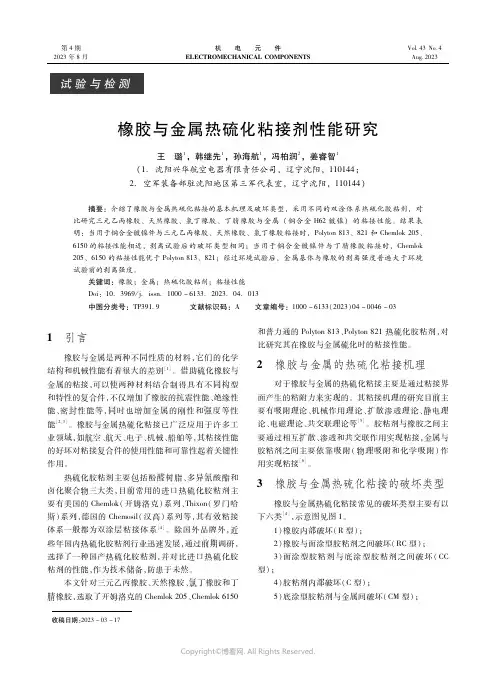

硫化橡胶与金属粘接强度摘要:1.硫化橡胶与金属粘接的概述2.硫化橡胶与金属粘接的原理3.影响硫化橡胶与金属粘接强度的因素4.硫化橡胶与金属粘接的实际应用5.硫化橡胶与金属粘接的测试方法6.提高硫化橡胶与金属粘接强度的措施正文:硫化橡胶与金属粘接强度是指硫化橡胶与金属材料在进行粘接时,所能承受的最大应力。

硫化橡胶与金属粘接在许多工业领域都有广泛的应用,如汽车、航空航天、电子等。

为了提高硫化橡胶与金属粘接的强度,需要深入了解其粘接原理及影响粘接强度的各种因素,并采取相应的措施。

硫化橡胶与金属粘接的原理主要基于分子间作用力。

在粘接过程中,胶粘剂通过渗透到硫化橡胶与金属材料的表面,与两者的分子相互作用,形成一个牢固的粘接界面。

这种粘接力包括范德华力、氢键、静电作用力等。

影响硫化橡胶与金属粘接强度的因素有很多,主要包括以下几点:1.胶粘剂的选择:胶粘剂的性能直接影响粘接强度。

选择合适的胶粘剂,应考虑其与硫化橡胶和金属材料的亲和性、粘接强度、耐久性等因素。

2.粘接工艺:粘接工艺对粘接强度有很大影响。

合适的粘接工艺应保证胶粘剂能充分渗透到硫化橡胶与金属材料的表面,形成牢固的粘接界面。

3.硫化橡胶与金属材料的表面处理:在进行粘接前,硫化橡胶与金属材料的表面处理对粘接强度至关重要。

表面处理应保证去除油脂、氧化层等污染物,提高粘接界面的粗糙度,以增加粘接强度。

4.粘接环境的温度和湿度:粘接环境的温度和湿度对粘接强度有一定影响。

通常,粘接过程应在适宜的温度和湿度条件下进行,以保证胶粘剂的性能。

硫化橡胶与金属粘接在实际应用中,需要根据不同的使用环境和要求,选择合适的胶粘剂和粘接工艺。

例如,在汽车密封件的制造中,需要选用耐高温、耐油、耐老化的胶粘剂,并采用合适的粘接工艺,以保证密封件的性能。

硫化橡胶与金属粘接的测试方法主要包括拉伸强度测试、剥离强度测试等。

通过测试可以评估粘接强度是否满足实际应用的要求。

提高硫化橡胶与金属粘接强度的措施主要包括以下几点:1.选择合适的胶粘剂和粘接工艺;2.对硫化橡胶与金属材料进行适当的表面处理;3.控制粘接环境的温度和湿度;4.进行合理的粘接设计和结构设计,以提高粘接强度和耐久性。

不锈钢高温密封方案

不锈钢高温密封方案可以参考以下几种方法:

1. 使用耐高温橡胶:橡胶是一种良好的耐高低温材料,可以在高温下

保持密封性能。

在不锈钢高温环境下使用时,可以选择耐高温橡胶制

成的密封件,如O形圈、橡胶垫片等。

这些密封件具有良好的弹性和

耐腐蚀性,可以有效地防止高温气体和液体的泄漏。

2. 采用耐高温密封胶:耐高温密封胶是一种特殊的胶粘剂,可以在高

温环境下保持良好的粘接和密封性能。

使用耐高温密封胶可以有效地

粘接不锈钢表面,形成一层紧密的薄膜,防止高温气体和液体的泄漏。

在需要长期高温密封的不锈钢应用中,可以考虑使用这种胶粘剂。

3. 使用金属垫片和密封胶:在不锈钢设备中,可以使用金属垫片和密

封胶进行密封。

金属垫片具有良好的弹性和耐腐蚀性,可以在高温环

境下保持良好的密封性能。

密封胶可以粘接不锈钢表面和金属垫片,

形成一层紧密的密封层,防止高温气体和液体的泄漏。

4. 采用复合密封材料:复合密封材料是一种由多种材料组成的密封材料,具有良好的耐高温、耐腐蚀、耐磨损性能。

可以选择使用复合密

封材料制成的密封件,如组合垫、橡胶垫片等,这些密封件可以在高

温环境下保持良好的密封性能。

以上方案仅供参考,您还可以根据实际应用环境选择适合的密封方案。

在选择密封材料时,应考虑材料的耐高温、耐腐蚀、耐磨损、弹性等

性能,以确保密封效果。

同时,正确的安装和使用也是保证密封性能

的关键。

硅胶热硫化胶水研泰硅胶热硫化胶水广泛应用于未硫化硅橡胶与金属、硬质塑料的粘接;如:抛光不锈钢、铁、铝、尼龙等硬质基材与硅胶热硫化成型热硫化硅胶粘金属专用胶水。

研泰热硫化硅胶粘金属胶水是一种单层热硫化粘合剂,由独特的含硅聚合物和添加剂所组成,适用于硅胶与金属等基材通过热硫化进行粘接。

该胶环保无毒,具有防锈功能,且耐水、盐雾、化学品、高温、油、溶剂等,具有优良的耐腐蚀性、耐环境性;可一次硫化成型,工艺简单。

【硅胶热硫化胶水特性】★专业设计:根据硅胶和金属等材料难粘问题特意研发的一款热硫化硅胶粘金属胶水,大部分情况不需要配专用处理剂即可粘接牢固,使用方便,节省成本。

★单组分,单涂层,工艺简便。

★粘度低,具有流动性好,适合大、中、小面积的浸涂、喷涂或刷涂。

★对多种硅橡胶(混炼胶)具有良好粘接效果,包括需要或不需要二段硫化的胶料;★耐候性:该产品具有优越抗紫外线、耐水、耐老化、臭氧、水分、盐雾、霉菌、耐水、稀酸、稀碱等特性。

抗老化性能优良,克服了传统胶水的易老化易脱落的问题。

★耐高温,可在300度高温长期工作产品不脱胶。

★环保:是一种无毒无味、不腐蚀、无污染、更安全环保,已通过欧盟RoHS标准;【硅胶热硫化胶水应用】研泰热硫化硅胶粘金属胶水广泛应用于未硫化硅橡胶与金属、硬质塑料的粘接;如:抛光不锈钢、铁、铝、尼龙等硬质基材与硅胶热硫化成型热硫化硅胶粘金属专用胶水。

【硅胶热硫化胶水参数】组份:单组分外观:浅色透明液体比重(25℃):0.85 ~0.9不挥发份含量:≥20%粘度:稀溶液稀释剂:无水乙醇扯离强度(硅橡胶与45号钢):≥2Mpa技术咨询:138,2720,7551 139,2551,9446【硅胶热硫化胶水使用方法】★表面处理:机械法(喷砂)后脱脂,或化学处理。

★稀释搅拌:可不经稀释直接进行涂胶,涂胶前不需搅拌,即可使用。

若实际操作需要,可加适量无水乙醇进行适量稀释。

★涂胶:用刷涂法或浸渍法、喷涂法将热硫化硅胶粘金属胶水均匀涂覆于金属基材表面。

热硫化胶粘剂使用方法

KL-301AB热硫化胶粘剂,适合在170℃-190℃的高温下用于成型硅胶粘合。

典型应用在硅胶管、硅胶密封圈、硅胶条粘接。

KL-301AB热硫化胶粘剂使用方法:

1、使用配比:使用配比A:B=1:1(重量比);

2、称取物料:按比例称取物料并且混合均匀;

3、涂胶:将混合均匀的胶粘剂混合物在真空下减压脱气,接着将胶粘剂灌注或涂在待密封或者待粘接的地方;

4、加热固化:于170℃高温的环境下加热10-15秒后,固化为硅胶性体。

CL-24S-2D硅胶包金属热硫化胶水,适合未成形硅胶高温热硫化金属一体成型。

常见应用于硅胶胶辊,硅胶包金属胶辊等。

CL-24S-2D热硫化胶粘剂使用方法:

1、表面处理:将基材用机械法喷砂用砂纸打磨后脱脂处理;

2、涂胶:把胶粘剂涂在处理后的基材表面;

3、干燥:放在室温下干燥30分钟;(尼龙电木需要在110-130℃的温度下烘烤5-15分钟)

4、烘烤:130℃烘烤10分钟;

5、成型:将粘接材料与液体硅胶放入模压机里成型。

橡胶与金属的硫化粘结详解橡胶和金属是两种不同性质的材料,将两者很好地粘接可以制得具有不同构型和特性的复合件,这种复合体系在工业中有着广泛的用途,如汽车工业、机械制造工业、固体火箭发动机的柔性接头、桥梁的支撑缓冲垫等。

橡胶与金属之间化学结构和力学性能巨大的差异,使获得具有高强度的粘接有着很大的困难。

研制出高性能粘接和适用范围更广的新型胶粘剂始终是研究的热点。

借助于胶粘剂在硫化过程中将橡胶与金属粘接起来是目前采用的基本方法之一。

本文将就其进展进行综述。

1金属-橡胶粘接体系发展现状橡胶与金属之间的粘接已有很久的历史,可以追溯到1850年,目前采用的粘接方法可分为直接粘接法、硬质橡胶法、镀黄铜法和胶粘剂粘接法。

直接粘接法工艺简单,操作方便,将粘接材料表面进行适当处理后直接在加热加压过程中实现粘接。

可通过在橡胶中加入一些组分、在胶料表面涂偶联剂或对对橡胶进行环化处理等来提高橡胶与金属的粘接性能。

尹寿琳、陈日生等在天然橡胶中加入多硫化合物粘合剂B和酸性化合物助剂C,用此粘合A3钢板作挖泥泵耐磨衬里,挖泥1000h以上未发现橡胶与金属脱开。

此法不足的是,处理的金属件要尽快与胶料粘接,以免金属表面深层氧化;在胶料中添加一些多价金属的有机盐和无机盐,虽可提高粘接效果,但会改变橡胶材料原先的物理机械性能,且造成出模困难。

硬质橡胶法是最古老的粘接体系,在金属表面贴一层硫磺含量较高的硬质胶料或一层硬质胶浆,通过硫化使橡胶与金属粘接起来,硬质橡胶法粘接力较强,工艺简便,适于粘接大型制件,但是不耐冲击和震动,60℃以上粘接强度发生显著下降。

镀黄铜法较硬质橡胶法有较好的耐高温性,黄铜或表面镀黄铜金属件不同胶粘剂,借助于被粘橡胶中的硫磺扩散到金属表面与CuO、ZnO结合形成界面粘接层与橡胶产生牢固粘合,至今在轮胎工业中钢丝圈的粘接、钢丝帘线与帘布层胶的粘接、内胎气门嘴的制造中仍采用此法。

胶粘剂法是目前应用最广和最有效的方法,已经历了酚醛树脂、多异氰酸酯、卤化橡胶、特种硫化剂的卤化橡胶、硅橡胶和水基胶粘剂等不同的发展阶段。

硅胶热硫化粘结剂怎么用?使用时需要注意哪些事项?

硅胶热硫化胶水是硅胶硫化成型底涂剂、用于未成形的硅橡胶硫化到塑料、或金属时提高附着力的底涂剂、也叫包胶增粘剂、适用于硅胶高温硫化应用、在使用硅胶热硫化胶水之前,需要了解正确的使用方法和注意事项。

汇瑞硅胶热硫化粘结剂的使用方法:

1.清洁表面:在使用硅胶热硫化胶水之前,需要把要粘接的物体表面的杂质清洁干净、将表面去除油污和水分等。

2.打开胶水:根据需要使用的需求、用涂刷、浸泡或者喷涂的方式将胶水涂覆于材质表面。

3.涂胶:将胶水涂在要产品的表面上后室温干燥30分钟以上、然后进行硫化。

使用注意事项:

1.涂胶胶后尽量当天进行硫化、以保证粘接效果、超过三天则需重新涂胶。

2.避免在潮湿环境下使用,需要在干燥环境中使用,避免湿度影响胶水的性能、存储时需要放在阴凉干燥、避免阳光暴晒和高温环境下,以免影响使用效果。

硅胶热硫化胶水是一种广泛应用的胶水,在使用前需要正确的掌握使用方法和注意事项。

清洁表面等一系列步骤,可以确保硅胶热硫化胶水的使用效果和质量。

同时,在使用时也需要遵守一系列的注意事项,从而保证胶水的效果、可靠和耐用。

学习之路一、中级双二四XC-224XC-224双二四:硫化速度快,喷霜小,气味小,形状硬朗,便于添加混炼,利于生产,硅胶制品一次硫化成型黄变小,适用做透明或彩色,黑白硅制品,无气泡.绿色环保性可达ROHS 标准,广泛用于医疗,餐具及电线,电缆,硅胶管,片,条型硅制品生产(硅制品厚薄成型无限制)。

用途:硅橡胶挤出或压廷成型热空气硫化.主要成份:A、过氧化物 B、有机硅聚合物 C、有机硅分散剂D、气相法白炭黑添加比例:1.0 - 1.5 %外观:白色或浅黄色膏体包装:20 kg/桶保存:不拆密封桶的情况下可存放两年.贮存方法:贮存场所严禁明火,远离热源,防止静电、阳光直射(爆晒)及猛烈撞击;应有良好的通风,常温存放,30oC 以下存贮;大量存放该产品时,严禁产品接触还原剂、铁锈、重金属离子及酸、碱性物质和易燃性材料。

粘接剂CX-801适用于未硫化硅橡胶与金属、树脂、玻璃纤维、陶瓷热硫化粘接。

一、物理性能外观:无色透明或略带浅黄色液体密度:0.84-0.88色度:30MAX沸点:大于200闪点:13二、特点1、单组分,使用方便。

2、适用不同的硫化工艺(平板硫化、真空硫化、注射硫化)3、活性强,粘接强度高,耐高温及稳定性好(通过拉力剥离测试)4、不含有毒成分(通过SGS检测)三、使用方式1、骨架处理:骨架处理的好坏直接影响产品的粘接效果,能喷砂的金属尽量喷砂。

经机械处理的金属骨架一定要先除油渍(乙醇),铜件、铝材不可用稀酸处理,喷砂后的骨架用乙醇清洗。

不能喷砂的小零件用手工砂磨。

碳钢、不锈钢可用稀硫酸或稀盐酸浸泡处理,一定要冲洗晾干。

陶瓷、环氧树脂包覆材料表面应打毛,再用乙醇清洗。

喷砂后的金属骨架不能长期存放,避免二次生锈氧化。

2、涂胶:较小的骨架可采用浸泡涂胶法,不能浸泡的大型基材可采用喷涂和刷涂(一是要细致,二是要均匀,涂胶不宜太厚,否则容易产生气泡)。

涂胶后的骨架和基材要合理摆放,要有专用工具,避免汗手,油手触摸涂胶后的骨架。

硫化橡胶与金属粘接强度

硫化橡胶与金属粘接强度取决于多个因素,包括硫化剂的种类和含量、橡胶与金属表面的处理方法以及粘接剂的选择等。

通常情况下,硫化橡胶与金属粘接强度较低,因为橡胶的热胶性能和弹性导致其较难与金属表面形成牢固的结合。

硫化橡胶与金属粘接的主要机理是物理吸附和机械锚定。

为了提高硫化橡胶与金属的粘接强度,可以采取以下措施:

1. 表面处理:金属表面需要进行清洁和处理,以去除污垢、油脂和氧化物等,增加表面能量,提高粘接性能。

常用的处理方法包括机械打磨、喷砂、酸洗和表面活性剂处理等。

2. 使用合适的粘接剂:选择适用于硫化橡胶和金属的粘接剂,如硅酮胶、聚氨酯胶或环氧树脂等。

粘接剂的选择要考虑到粘接材料的性能、环境条件和使用要求等因素。

3. 添加粘接剂活化剂:活化剂可以促进粘接剂与橡胶和金属的反应,提高粘接强度。

常用的活化剂有硫化剂、纳米粒子和附着剂等。

4. 控制硫化条件:硫化过程中,控制硫化温度、时间和压力等条件,以确保橡

胶与金属之间能够充分地交联和结合。

需要注意的是,硫化橡胶与金属的粘接强度受到许多因素的影响,如具体的材料组合、表面状态和使用条件等,因此具体的粘接强度可能会有所不同。

在应用中,可以通过试验和实际使用验证粘接性能。

室温硫化硅橡胶粘连的原因概述及解释说明1. 引言1.1 概述室温硫化硅橡胶粘连是指当硅橡胶制品在室温下存放时,往往会出现表面黏附或凝固黏结的现象。

这种粘连现象在硅橡胶材料的应用中非常普遍,并且会导致制品质量下降、成本增加以及生产效率降低等问题。

了解造成室温硫化硅橡胶粘连的原因以及寻找有效的解决方法对于提高产品质量和生产效率至关重要。

1.2 文章结构本文将首先介绍室温硫化硅橡胶粘连原因的解释,其中包括硅橡胶的特性以及不同类型硫化剂引起的粘连现象。

接下来,我们将探讨解决室温硫化硅橡胶粘连问题的方法,包括优化硫化工艺条件、添加防粘剂和抗粘联剂以及使用合适的分散剂和增稠剂等。

然后,本文将通过案例分析介绍一些具体领域中的硅橡胶粘接应用案例,如汽车行业、医疗器械领域和工业设备等。

最后,我们将总结室温硫化硅橡胶粘连原因,并评估所提出解决方法的有效性和可行性,展望未来室温硫化硅橡胶粘连研究的发展方向。

1.3 目的本文的目的是全面了解室温硫化硅橡胶粘连的原因,并提出解决粘连问题的有效方法。

通过对硅橡胶特性、不同类型硫化剂引起的粘连现象以及解决方法的详细说明,读者将能够更好地理解并应对室温硫化硅橡胶粘连问题。

此外,通过案例分析以及对未来研究方向的展望,我们希望为相关领域提供有关室温硫化硅橡胶粘接应用的指导和借鉴。

2. 室温硫化硅橡胶粘连原因的解释2.1 硅橡胶的特性室温硫化硅橡胶是一种常用的弹性材料,具有良好的耐热、耐寒、耐腐蚀和防水等性能。

它由聚合二甲基硅氧烷(PDMS)等基材通过加入交联剂和催化剂而制成。

硅橡胶具有高弹性模量、低垂直负荷损失和良好的抗压缩变形性能。

2.2 单一组分硫化剂引起的粘连现象在室温条件下,硫化剂的引入可以促使硅橡胶发生交联反应,使其成为固态物质。

然而,当使用单一组分硫化剂时,可能会导致粘连现象。

这是因为单一组分硫化剂无法完全调控反应速度和交联程度,存在过早交联或不完全交联的情况。

2.3 复杂组分硫化剂引起的粘连现象为了避免单一组分硫化剂引起的粘连问题,复杂组分硫化剂被广泛应用。

橡胶与金属热硫化粘接工艺的过程控制

橡胶与金属热硫化粘接工艺的过程控制主要包括以下几个方面:

1. 清洗表面:在进行橡胶与金属热硫化粘接前,需要对金属表面进行清洗处理,以去除油脂、灰尘和杂质等污染物,保证金属表面的干净和光洁。

2. 表面处理:在金属表面清洗后,需要对其进行表面处理。

常用的表面处理方法包括氧化、硫化、磷化、喷砂等。

其中,硫化处理可以增强金属表面与橡胶间的化学反应能力,有利于提高粘接强度。

3. 橡胶涂覆:在金属表面处理完成后,需要将橡胶涂覆在其表面。

涂覆过程需要控制橡胶的厚度和均匀性,避免出现涂覆不足或过度的情况。

4. 热硫化反应:在橡胶涂覆完成后,需要进行热硫化反应,以使橡胶与金属之间形成化学结合。

反应时间和温度需要精确控制,一般在150-200℃左右进行,可根据具体要求进行调整。

5. 压力控制:在热硫化反应过程中,需要施加一定的压力,以使橡胶与金属之间更加牢固地结合。

压力大小也需要根据具体要求进行控制,一般在10-20MPa左右。

6. 后处理:完成热硫化反应后,需要对粘接件进行后处理,如剪切、细修等,以确保其满足要求。

同时,还需要进行检测和质量控制,以确保制品的质量和性能达到要求。

硅橡胶与不锈钢的粘接方法研究蔡威杰摘要:对硅橡胶与不锈钢粘接的方法进行了研究。

探讨了不锈钢表面处理、偶联剂种类、含量以及专用胶粘剂对粘接性能的影响与对比。

关键词:硅橡胶;不锈钢;粘接i前言由于硅橡胶具有耐热、耐寒、耐候和耐臭氧等宝贵性能,使其能够成功地用于其他橡胶所不能应用的场台。

利用硅橡胶热硫化粘接技术,用硅橡胶与金属材料制成的复合元件,已经成为航天、航空、船舶及其他现代高科技领域中必不可少的装置。

然而,由于硅橡胶极性低,表面湿润性和粘接性能差,较难与不锈钢粘接,因此,如何提高硅橡胶与不锈钢的粘接强度,一直是人们关注的研究课题。

橡胶与金属粘接机理比较复杂,目前公认的机理是扩散、渗透、共交联理论。

金属与橡胶的粘接一般采用热硫化粘接的方法,即先对金属进行表面处理,然后涂刷胶粘剂,利用成型模具把混炼胶与金属制备成橡胶-金属复合构件,加热加压硫化,实现粘接。

其好处是在热硫化的过程中,在胶粘剂与金属、胶粘剂与橡胶之间以及胶粘剂、橡胶内部发生一系列物理化学反应形成牢固的连接体 2 3]。

本文以硅橡胶与不锈钢316L粘接为例,对不锈钢表面的处理方法、偶联剂的种类以及用量等因素对粘接性能的影响进行研究。

2实验部分2.1原材料甲基乙烯基双组分硅橡胶,江西宏达化工新材料股份有限公司;703有机硅粘合剂,深圳市金三秒胶粘剂有限公司;乙烯基三叔丁基过氧化硅烷(VTPS),哈尔滨化工研究所;乙烯基三乙氧基硅烷(A-151),曲阜市万达化工有限公司;Y —氨丙基三乙氧基硅烷(KH-550), 南京友好助剂化工有限责任公司;硅胶金属专用胶粘剂ST-608,ST-2503,嘉兴市新优化工有限公司提供,不锈钢316L,市售;丙酮分析纯),市售。

2. 2仪器与设备0160 mm X320 mm两棍开炼机,广东湛江机械厂;XQLB2350 X350型平板硫化机,上海橡胶机械厂;CMT4104型电子拉力机,深圳市新三思计量技术有限公司。

图1 液体滴在固体表面上的接触角示意图Fig.1 Schematic of the contact angle that forma liquid drop on a solid surface收稿日期:2017-07-03作者简介:张林军(1991-),男,硕士研究生在读,主要研究方向为树脂基结构材料及制造。

E-mail:1638807305@。

硅橡胶与金属热硫化粘接研究进展张林军,曾金芳,余惠琴,杜 鹃(西安航天复合材料研究所,陕西西安710025)摘要:综述了硅橡胶与金属热硫化粘接的研究现状,首先介绍了粘接的基本机理,论述了金属表面湿润的重要性、粘接的主要理论以及偶联剂在粘接过程中的作用;其次介绍了粘接表面的处理方式,包含了金属表面的清洗、去除金属表面氧化层和在金属表面形成反应性基团;最后重点介绍了提高硅橡胶与金属热硫化粘接的主要3种方式:对硅橡胶分子主链接枝粘接性官能团、研制含偶联剂的胶粘剂配方、硅橡胶与增强体复合。

关键词:硅橡胶;金属;热硫化;偶联剂;胶粘剂中图分类号:TG494 文献标识码:A 文章编号:1001-5922(2018)01-0057-06硅橡胶具有优异的耐高低温、臭氧、溶剂和辐射等性能,优于许多传统的弹性材料,在自动化和航空航天领域得到大量应[1,2]用,如阻尼材料和密封材料等。

由于硅橡胶分子主链(-Si-O-)极性不强,反应活性低和不兼容的化学表面,很难与金属形成有[3]效的粘接,降低了其使用的可靠性。

目前,硅橡胶与金属的粘接主要有冷粘接(硫化胶与金属在室温下粘接)和热硫化粘接(未硫化胶与金属在高温下粘接)2种方式,一般硅橡胶的热硫化粘接,是硅橡胶制品生产中常用的方法,更适合与硬质金属的模压成型。

理论上,硅橡胶的聚二甲基硅氧烷和极性表面之间因分子间的物理相互作用,将提供足够的附着力,实际上这种作用力是远达[4][5]不到使用需求,Creton等和Vallat等研究发现聚二甲基硅氧烷薄膜和玻璃基质之间的这种剥离能每平方米只有几焦,所以需要硅橡胶和基质表面之间有化学交联作用。

美国罗门哈斯Thixon橡胶与金属热硫化粘合剂Thixon P-11Thixon P-11是一种热硫化型底涂,与Thixon系列面涂配合使用,可以粘接多数弹性体与金属。

P-11亦可作为单涂层粘合剂,粘接丁腈胶、丙烯腈脂胶与金属。

Thixon P-11不管作为底涂或单涂层粘合剂,均具有良好的耐腐蚀性,耐沸水侵蚀,耐盐雾和耐油性。

物理性能:颜色----------------------------------------------灰色固体份------------------------------------------22-26%比重---------------------------------------0.920-0.960粘度---------(BrookfieldLV2V-30)------------80-180mpas使用指南:*稀释剂:MIBK,二甲苯*储存时间:常温下,2年*推荐膜度:6-8um*使用前:需搅拌均匀*刷涂法:无须稀释*浸涂法:无须稀释,或100份P11配10份稀释剂MEK或MIBK。

*喷涂法:100份P11配50份MEK或MIBK。

*干燥漆膜:常温下,不少于1小时。

*粘接温度:100℃至200℃Thixon 2000是一种溶剂型粘合剂。

配方中不含铅或氯化溶剂,适于粘合各种弹性体,包括天然胶、丁苯胶、氯丁胶、三元乙丙胶、丁基胶和丁腈胶。

Thixon2000既可作单涂粘合剂。

也可用作双涂,与Thixon P-14、P-11、P-15-S或P-6-7底涂一起使用。

然胶、聚丁二烯橡胶、氯磺化聚乙烯、丁苯胶、氯丁胶、丙烯橡胶。

混合与稀释:甲苯或二甲苯作稀释剂。

物理性能:颜色-----------------------------------------------黑色粘度-------------(Brookfield 4#转子,100RPM)----1150CPS固体份----------------------------------------------26%比重-----------------------------------------------0.99贮存时间--------------------------------------------1年闪点------------------------------------------------4℃硫化温度------------------------------------100℃至190℃应用方式:推荐漆膜厚度18-25cm.*刷涂:对于刷涂,Thixon 2000无需稀释。

硅橡胶与不锈钢的粘接方法研究

蔡威杰

摘要:对硅橡胶与不锈钢粘接的方法进行了研究。

探讨了不锈钢表面处理、偶联剂种类、含量以及专用胶粘剂对粘接性能的影响与对比。

关键词:硅橡胶;不锈钢;粘接

i前言

由于硅橡胶具有耐热、耐寒、耐候和耐臭氧等宝贵性能,使其能够成功地用于其他橡胶所不能应用的场台。

利用硅橡胶热硫化粘接技术,用硅橡胶与金属材料制成的复合元件,已经成为航天、航空、船舶及其他现代高科技领域中必不可少的装置。

然而,由于硅橡胶极性低,表面湿润性和粘接性能差,较难与不锈钢粘接,因此,如何提高硅橡胶与不锈钢的粘接强度,一直是人们关注的研究课题。

橡胶与金属粘接机理比较复杂,目前公认的机理是扩散、渗透、共交联理论。

金属与橡胶的粘接一般采用热硫化粘接的方法,即先对金属进行表面处理,然后涂刷胶粘剂,利用成型模具把混炼胶与金属制备成橡胶-金属复合构件,加热加压硫化,实现粘接。

其好处是在热硫

化的过程中,在胶粘剂与金属、胶粘剂与橡胶之间以及胶粘剂、橡胶内部发生一系列物理化学反应形成牢固的连接体 2 3]。

本文以硅橡胶与不锈钢316L粘接为例,对不锈钢表面的处理方法、偶联剂的种类以及用量等因素对粘接性能的影响进行研究。

2实验部分

2.1原材料

甲基乙烯基双组分硅橡胶,江西宏达化工新材料股份有限公司;703有机硅粘合剂,深圳市金三秒胶粘剂有限公司;乙烯基三叔丁基过氧化硅烷(VTPS),哈尔滨化工研究所;乙烯基三乙氧基硅烷(A-151),曲阜

市万达化工有限公司;Y —氨丙基三乙氧基硅烷(KH-550), 南京友好助剂化工有限责任公司;硅胶金属专用胶粘剂ST-608,ST-2503,嘉兴市新优化工有限公司提供,不锈钢316L,市售;丙酮分析纯),市售。

2. 2仪器与设备

0160 mm X320 mm两棍开炼机,广东湛江机械厂;XQLB2350 X350型平板硫化机,上海橡胶机械厂;CMT4104型电子拉力机,深圳市新三思计量技术有限公司。

2.3试验方法

(1)不锈钢表面处理

先用去油剂擦除不锈钢表面的油脂,再用啧砂法进

行粗化处理,最后用丙酮溶液清洗干净,晾干后涂覆一

层703粘合剂(只供胶料加入偶联剂使用),另一部份

只涂专用胶粘剂,待用。

(2)炼胶

将双组分硅橡胶、偶联剂按配比称量后在开炼机上混炼均匀。

将金属件装入成型模具中,采用模压成型的方法,在平板硫化机上对硅橡胶与不锈钢进行高温成型。

按照GB /T 13936—1992进行粘接强度测试。

3结果与讨论

3.1啧砂粒径对粘接强度的影响

对不锈钢进行啧砂处理时,分别用粗、细2种不同粒径的砂处理。

比较2种粒径砂对粘接强度的影响,测试结果见表1。

从表1可以看出,采用细砂进行啧砂表面处理的试样粘接强度较高,可达2.4 MPa,而采用粗砂进行啧砂表面处理的试样粘接强度较低。

这可能是由于用细砂进行啧砂表面处理更有利于增加不锈钢表面积,进而增加了粘接面积,提高了粘接性能。

3.2硅烷偶联剂对粘接强度的影响硅烷偶联剂兼有与高聚物和无机材料作用的2种基团,在硅橡胶与金属之间起到连接作用,从而提高硅橡胶与金属的粘接强度。

分别在硅橡胶中加入2%的KH- 550、A-151

和VTPS 3种硅烷偶联剂以及直接使用专用胶粘剂粘接,比较它们对粘接强度的影响,结果见表2。

胶粘剂型号粘接强度/MPa 破坏形式

ST-608 2.6 混合破坏

ST-2503 2.7 混合破坏

从表2可以看到,偶联剂加入VTPS后,硅橡胶与不锈钢的粘接强度最高,破坏形式为混合破坏;A-151

表1喷砂粒径对粘接强度的影响

Tab.1 Effect of particle size of sand particles for blasting on bonding

表2不同硅烷偶联剂对粘接强度的影响

次之;KH-550最低,但涂覆专用胶粘剂粘接强度为最高。

分析认为,VTPS在高温下生成的自由基和本身含有的乙烯基,在粘接过程中和硅橡胶可能产生共硫化反应,从而提高了硅橡胶和不锈钢的粘接强度。

但加入偶联剂同时对混炼工艺(粘辊严重)及成型工艺(粘模)造成不利影响,尤其是VTPS极易粘辊粘模,这也是我们要考虑的,而直接用胶粘剂ST-608,ST-2503则只需在经处理过的金属表面涂覆即可,但ST-2503因保质期较短(三个月),需在有效期间内使用,这也是需要改善的。

3.3硅烷偶联剂VTPS含量对粘接强度的影响加入不同用量硅烷偶联剂VTPS的硅橡胶与不锈钢的粘接强度如图1所示。

4.

从图1可见,当硅烷偶联剂VTPS用量在2% '4%时,

粘接强度随VTPS用量的增加而提高,在4%时,粘接强度

达到最大值;当用量超过4%以后,随着VTPS用量的增

加,粘接强度反而逐渐减小。

这是由于过量的硅烷偶联

剂对硅橡胶起到一种增塑剂的作用,使硅橡胶模量下降,

拉伸试验过程中硅橡胶首先拉伸变形,从而降低了粘接

拉伸强度。

4结论

(1)硅橡胶与不锈钢粘接时,用细砂进行啧砂粗化

处理能够除去不锈钢表面的氧化层,还能够增加不锈钢

的比表面积,对提高粘接性能具有重要作用。

(2)KH-550、A-151和VTPS均可以提高硅橡胶和

不锈钢的粘接强度,以VTPS效果最明显,其用量

为4%时,粘接强度达 2.8 Mpa,但同时对混炼工艺以及成

品制造工艺(粘模)造成不利影响,且仍然需要在金属表面涂

覆一层703粘合剂而多了一道工序。

但直接使用专用胶粘剂

ST-608,ST-2503则无此问题,强度也达到混合破坏。

且工艺

简单易操作,成本远低于VTPS,后者(ST-2503)仍需

改善保存期的问题。

参考文献

[1]罗权焜,王真智.配方对硅橡胶/不锈钢粘接强度的影

响[J].特种橡胶制品,2000,21 (4):1 - 4.

[2]王劲,齐暑华,邱华,等.乙丙橡胶与金属粘接的研究进

展JJ].中国胶粘剂,2008,17(12):58-61.

[3]齐暑华,陈立新,焦剑.胶接科学与理论[M].西安:西北

工业大学,2001.

[4]徐新锋.硅胶与不锈钢的粘接[J]粘接2009-12-07

VT

图。