焊接工艺评定报告.docx

- 格式:docx

- 大小:74.26 KB

- 文档页数:18

焊接工艺评定报告一、基本信息1.报告编号:XXXX-XXXX2.报告日期:XXXX年XX月XX日3.编制人:XXX4.审核人:XXX5.批准人:XXX二、评定对象及要求1.材料种类及规格:低碳钢,板材厚度范围10-20mm。

2.焊接接头形式:对接接头,全熔透焊缝。

3.焊接方法:埋弧自动焊。

4.评定要求:焊缝质量应符合国家标准要求,机械性能达到设计要求。

三、评定依据本次评定依据《焊接工艺评定标准》GB/T XXXXX-XXXX进行。

四、焊接工艺参数1.焊接电流范围:400-500A。

2.焊接电压范围:30-36V。

3.焊接速度:30-40cm/min。

4.焊丝类型及直径:H08MnA,φ4.0mm。

5.保护焊剂:SJ101焊剂。

6.预热温度:不低于100℃。

7.层间温度控制:不超过250℃。

五、试件制备与焊接1.试件尺寸及坡口形式:试件长度500mm,宽度200mm,厚度15mm;坡口形式为V型坡口,角度60°,根部间隙2mm。

2.试件预处理:试件表面进行打磨、除锈处理,确保无油污、水分等杂质。

3.焊接设备:选用埋弧自动焊机,确保设备性能稳定可靠。

4.焊接过程描述:采用多层多道焊,每层焊道厚度控制在3-4mm,确保焊缝成形良好,无未熔合、夹渣等缺陷。

焊接过程中严格控制层间温度,避免过高或过低的温度对焊缝质量造成影响。

六、检验与试验1.外观检查:焊缝表面平整,无裂纹、咬边、夹渣等明显缺陷。

2.无损检测:采用X射线对焊缝进行100%检测,未发现未熔合、未焊透等内部缺陷。

3.机械性能测试:1.拉伸试验:按照GB/T 2651-2008进行,试样取自焊缝中心部位,拉伸强度达到母材的95%以上,满足要求。

2.弯曲试验:按照GB/T 2653-2008进行,试样经180°弯曲后,无裂纹产生,满足要求。

3.冲击试验:按照GB/T 229-2007进行,焊缝及热影响区的冲击韧性值均高于母材,满足设计要求。

焊接工艺评定报告模板1. 简介本报告对焊接工艺进行评定,旨在评估焊接过程中的技术可行性和质量控制能力,为焊接项目的顺利进行提供依据。

本文将分析焊接工艺的基本要素、评定指标和评定方法,并对评定结果进行总结和建议。

2. 焊接工艺的基本要素焊接工艺的基本要素包括焊接方法、焊接材料、焊接设备和焊接工艺规程。

下面对每个要素进行详细介绍。

2.1 焊接方法焊接方法是指焊接过程中所采用的具体方法和技术。

常见的焊接方法包括手工电弧焊、气体保护焊、电阻焊、焊锡焊接等。

根据焊接工件的材料和要求,选择合适的焊接方法至关重要。

2.2 焊接材料焊接材料包括焊接电极、焊接材料填充料和保护剂等。

不同的焊接材料在焊接过程中的性能和特点各异,对焊接接头的质量和强度有着重要影响。

2.3 焊接设备焊接设备是指用于进行焊接操作的设备和工具,如焊接机、焊接枪、焊接钳等。

合适的焊接设备能够提高焊接质量和效率,减少焊接变形和缺陷。

2.4 焊接工艺规程焊接工艺规程是指针对具体焊接项目所制定的操作规范和步骤。

合理的焊接工艺规程能够确保焊接过程的稳定性和一致性,提高焊接接头的质量和可靠性。

3. 焊接工艺评定指标焊接工艺评定应从焊接接头的质量、焊接速度和资源利用率等多个方面进行评估。

下面列举了一些常用的评定指标。

3.1 焊缝质量焊缝质量是评定焊接接头质量的重要指标之一。

焊缝应具有足够的强度、密实性和可靠性,且不应出现焊接缺陷,如气孔、裂纹、夹杂等。

3.2 焊接速度焊接速度是评估焊接工艺效率的指标,也是评定焊接工艺技术可行性的重要依据。

焊接速度应能够满足项目的生产需求,同时保证焊接接头的质量。

3.3 资源利用率资源利用率是评估焊接工艺经济性的关键指标。

合理的焊接工艺应能够充分利用焊接材料和能源资源,减少浪费和成本。

4. 焊接工艺评定方法焊接工艺评定应采用科学且可靠的方法和手段,以确保评定结果的准确性和可信度。

以下是一些常用的焊接工艺评定方法。

4.1 标准试件法通过制作一系列标准试件,进行焊接工艺的模拟和测试,评估焊接接头的质量和性能。

焊接工艺评定报告范例怎么写全文共四篇示例,供读者参考第一篇示例:焊接工艺评定是对焊接工艺进行质量评定和认证的重要环节,通过对焊接过程中的焊接参数、焊接工艺、焊接技术等方面进行评定,可以有效保证焊接接头的质量和可靠性。

下面将结合实际案例,介绍一份关于焊接工艺评定报告的范例及写作要点。

一、报告内容及格式1. 报告封面:包括报告名称、评定单位、评定时间等基本信息,以简洁明了的形式呈现。

2. 报告概况:对焊接工艺评定的目的和意义进行简要介绍,说明评定的范围和对象。

3. 评定依据:列出评定所依据的相关标准、规范和要求,明确评定的基础。

4. 评定方法:介绍评定所采用的方法和过程,包括实验、检测、评估等步骤。

5. 评定结果:详细描述对焊接工艺的评定结果,包括合格、不合格等评定结论。

6. 评定结论:对评定结果进行总结和分析,给出评定结论和建议。

7. 评定附录:包括实验数据、图片、图表等相关文档资料,以支撑评定结论。

二、报告范例报告名称:焊接工艺评定报告评定单位:XXX焊接技术中心评定时间:2021年5月评定对象:XXXX焊接工艺评定依据:GB/T XXXX-XXXX《焊接工艺评定规范》评定方法:采用实验室模拟焊接工艺,进行焊接接头的质量评定和验收。

评定结果:经过实验测试,对XXXX焊接工艺的焊接接头进行了质量评定,结论如下:1. 焊接工艺参数:XXX焊接工艺的焊接电流、焊接电压、焊接速度等参数均符合要求,具备稳定性和可控性。

2. 焊接接头质量:焊接接头表面光洁,无气孔、夹渣等质量缺陷,焊缝形态良好,未出现焊接质量问题。

3. 焊接技术水平:焊接人员具备一定的焊接技术水平,焊接操作规范,操作技术熟练,保证了焊接接头的质量。

评定结论:根据以上评定结果,XXX焊接工艺经过评定合格,符合相关标准和规范要求,具有良好的可靠性和稳定性。

建议在实际生产中继续保持良好的焊接质量水平,加强焊接工艺管理和质量控制。

评定附录:实验数据、焊接接头图示、测试报告等相关资料见附表。

焊接工艺评定报告doc1.项目背景管道焊接工艺评定是指对于特定的管道焊接工艺进行评估和验证,以确定其是否满足相关的技术标准和规范要求。

本报告对管道焊接工艺进行评定,并对其进行详细描述和分析。

2.管道焊接工艺描述该管道焊接工艺采用氩弧焊法,焊接材料为碳钢,焊口类型为对接焊缝。

焊接设备包括氩弧焊机、焊线钳和焊接电源等。

3.工艺评定方法为了评定该管道焊接工艺的可行性和质量稳定性,我们采用了以下方法进行评定:-对焊接设备进行检验和校准,确保其符合相关的安全要求和技术规范;-对焊接工艺参数进行优化,包括焊接电流、电压、焊丝速度等;-进行焊缝金属组织分析和力学性能测试,以评估焊接接头的质量和可靠性;-进行焊接工艺的稳定性分析,包括焊接速度、温度控制等。

4.工艺评定结果经过以上评定方法的实施,我们得出了以下结论:-焊接设备符合相关的安全要求和技术规范,能够提供稳定的焊接电流和电压;-通过优化焊接工艺参数,我们得到了较好的焊接效果,焊缝的表面光滑,未出现明显的缺陷和裂纹;-焊缝金属组织呈现均匀细致的晶粒结构,力学性能测试结果满足相关的标准要求;-焊接工艺的稳定性较好,能够稳定控制焊接速度和温度。

5.结论与建议综上所述,该管道焊接工艺评定结果良好,能够满足相关的技术标准和规范要求。

建议在实际应用中继续监控和检验焊接设备,以确保其性能和安全可靠性。

同时,建议进行定期的力学性能测试和焊缝金属组织分析,以监测焊接接头的质量和可靠性。

[1]焊接工艺标准,国家质量监督检验检疫总局,2024年。

[2]焊接工艺规范,国家标准化管理委员会,2024年。

焊接工艺评定报告1. 背景本报告旨在评定焊接工艺的可行性,并提供相应的分析、结果和建议。

焊接是一种常用的金属连接方法,广泛应用于工业生产中。

通过熔化金属材料并使其冷却后形成一体,实现金属部件的连接。

然而,不同的焊接工艺会影响焊接质量、强度和耐久性。

2. 分析2.1 焊接材料分析在进行焊接工艺评定之前,首先需要分析所使用的焊接材料。

这包括基材和填充材料。

基材的选择应考虑其化学成分、力学性能和热传导性能等因素。

填充材料应与基材相容,并具有适当的力学性能和耐蚀性。

2.2 焊接设备分析评定焊接工艺还需要对所使用的焊接设备进行分析。

这包括焊接机器人、电弧焊机、气体保护设备等。

设备的选择应考虑其功率、控制精度和安全性等因素。

2.3 焊接参数分析确定适当的焊接参数对于保证焊接质量至关重要。

这包括焊接电流、电压、焊接速度、气体流量等参数。

通过合适的参数组合,可以实现良好的焊缝形成和熔池控制。

2.4 质量控制分析为了评定焊接工艺的可行性,需要进行质量控制分析。

这包括对焊缝质量、强度和耐久性进行评估。

可以通过无损检测、拉伸试验和冲击试验等方法进行评定。

3. 结果基于以上分析,我们得出以下结果:•所使用的焊接材料与基材相容性良好,填充材料具有适当的力学性能和耐蚀性。

•焊接设备具有适当的功率和控制精度,并符合安全标准。

•确定了合适的焊接参数组合,可实现良好的焊缝形成和熔池控制。

•质量控制分析显示,焊缝质量符合要求,强度和耐久性满足设计要求。

4. 建议基于以上结果,我们提出以下建议:•继续使用所评定的焊接工艺进行生产,但需要定期进行质量检查和维护。

•培训焊接操作人员,确保他们熟悉焊接工艺和操作规程。

•加强质量控制,建立完善的焊接质量管理体系。

•持续关注新的焊接技术和设备,以提高生产效率和质量。

结论本报告对焊接工艺进行了评定,并提供了分析、结果和建议。

通过合适的焊接材料、设备和参数组合,可以实现良好的焊缝形成和熔池控制。

质量控制分析显示所评定的焊接工艺符合要求。

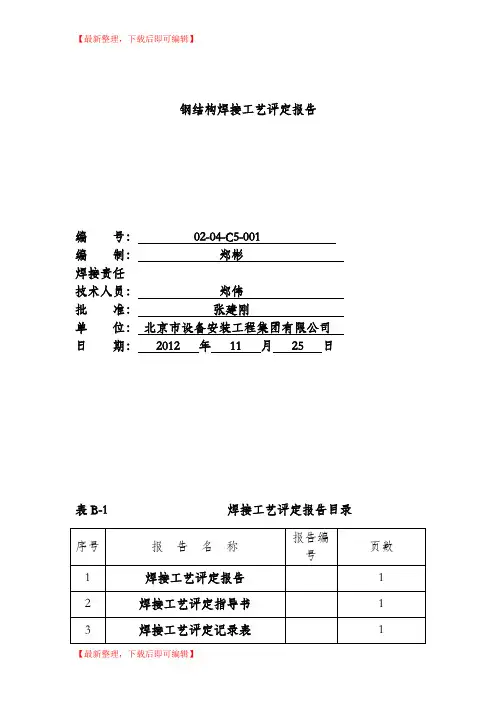

焊接工艺评定报告共5页第1页焊接工艺评定指导书共5页 第2页工程名称 评定报告编号 委托单位 工艺指导书编号项目质量负责人 依据标准试样焊接单位施焊日期 焊工 张龙资格证书代号级 别母材钢号钢管规格DN200母材轧制状态生产厂天津友发化 学 成 分 和 力 学 性 能C (%) Mn (%) Si (%) S (%) P (%)σa(MP a ) σb(MP a ) δ5 (%) ψ (%) A kv (J) 标准 0.09 0.34 0.13 0.020 0.026 471 365 30.00 合格证 合格 合格 合格 合格 合格 合格 合格 合格 复验 合格合格合格合格合格合格合格合格碳当量公式焊接材料 生产厂 牌号 类型直径(mm )烘干制度(℃×h ) 备注焊条 天津大桥T422 3.2 100℃×2h焊丝 气体焊接方法 焊条电弧焊(SMAW ) 焊接位置 平位接头形式平焊 焊接工艺参数 电流:90~130A ,电压22~24清根工艺 摆动焊 焊接设备型号 BX3-400电源及极性交流电,预热温度(℃) /层间温度(℃)/后热温度(℃)/ 后热时间(min ) /焊后热处理 /评定结论:焊缝外观检验:本试件焊缝外观质量按GB50236表11.3.2检验合格。

评定人 日期 评定单位:(盖章)年 月 日审核人 日期 技术负责人日期工程名称指导书编号母材钢号规格母材轧制状态生产厂焊接材料生产厂牌号类型烘干制度(℃×h)备注焊条100℃×2h焊丝气体焊接方法焊条电弧焊(SMAW)焊接位置平位焊接设备型号BX3-400 电源及极性交流电,预热温度(℃)/层间温度(℃)/后热温度(℃)/后热时间(min)/焊后热处理/接头及坡口尺寸图焊缝结构示意图:60O±5°62±12±1焊接工艺参数道次焊接方法焊条或焊丝焊剂或保护气保护气流量(l/min)电流(A)电压(V)焊接速度(cm/min)热输入(kJ/cm)备注牌号φ(mm)J422 φ3.2 90~130 22~24 11~14J422 φ4.0 140~170 24~26 14~17J422 φ4.0 140~170 24~26 14~17J422 φ4.0 140~160 22~2514~16技术措施焊前清理已清理层间清理已清理背面清根已清理其它:编制人日期审核人日期焊接工艺评定记录表共5页第3页焊接工艺评定检验结果共5页第4页工程名称新指导书编号焊接方法焊接位置平位设备型号BX3-400电源及极性交流电,母材钢号生产厂母材规格母材轧制状态接头尺寸及施焊道次顺序焊接层次正/反:4层钝边:2±1mm组对间隙:2±1mm焊接材料焊条牌号T422 类型E4303生产厂批号0305B烘干温度(℃)100℃时间(min)2h焊丝牌号规格(mm)生产厂批号焊剂或气体牌号规格(mm)生产厂烘干温度(℃)时间(min)施焊工艺参数记录道次焊接方法焊条(焊丝)直径(mm)保护气体流量(l/min)电流(A)电压(V)焊接速度(cm/min)热输入(kJ/cm)备注J422 φ3.2100 22 12J422 φ4.0 160 26 15J422 φ4.0 160 26 15J422 φ4.0150 25 16施焊环境/环境温度(℃)25℃相对湿度65%预热温度(℃)/层间温度(℃)后热温度(℃)/后热时间(min)/后热处理/技术措施焊前清理已清理层间清理已清理背面清根已清理其它焊接速度: 11~17 cm/min ,摆动或不摆动:摆动摆动参数:焊工自己掌握,多道焊或单道焊(每面):多道焊焊工资格证书代号级别施焊日期记录日期审核人日期非破坏检验试验项目执行标准评定结果报告编号备注外观合格X光探伤超声波探伤磁粉探伤其它拉伸试验报告编号01 弯曲试验报告编号02试样编号σa(MP a)σb(MP a)断口位置评定结果试样编号试验类型弯心直径(mm)弯曲角度评定结果01-1 476.0 366 断母材合格02-1 侧弯40180合格01-2 460 365 断母材合格02-2 侧弯40180合格冲击试验报告编号03 宏观金相报告编号04试样编号缺口位置试验温度(℃) 冲击功A kv(J)评定结果:03-1 V 常温73.003-2 V 常温82.0硬度试验报告编号评定结果:其它检验:检验人日期审核人日期焊接施工方案共5页第5页工程名称施工单位序号工艺评定内容评定结果评定单位1 焊接工艺评定报告合格2 焊接工艺评定指导书合格3 焊接工艺评定记录表合格4 焊接工艺评定检验结果合格施工方案内容:1、预热预热有利于减低中碳钢热影响区的最高硬度,防止产生冷裂纹,这是焊接中碳钢的主要工艺措施,预热还能改善接头塑性,减小焊后残余应力。

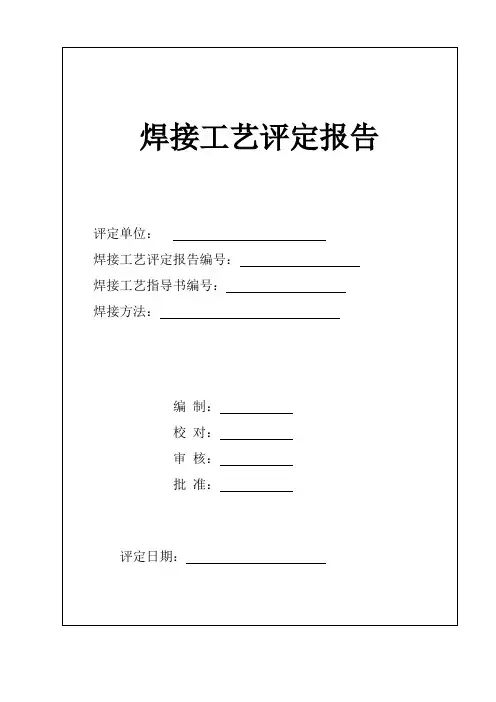

焊接工艺评定报告【报告标题】焊接工艺评定报告【报告编号】XXXXX【报告日期】XXXX年XX月XX日【报告编制】XXX公司焊接工艺评定小组【报告目的】本报告旨在对该焊接工艺进行评定,确保焊接过程遵守相应的标准要求,保证焊接质量和安全性。

【报告结论】经过对焊接工艺的评定,我们得出以下结论:1. 焊接程序符合相关标准要求:该焊接工艺所采用的焊接程序符合国家标准(如GB/T XXXX-XXXX)要求,能够满足焊缝的质量和安全性要求。

2. 焊接设备和材料符合要求:焊接设备经过检测,并且保持良好的工作状态。

焊接材料符合相关标准,焊接接头的强度和耐久性得到保证。

3. 焊接工艺参数合理:焊接工艺参数,如焊接电流、电压、速度等,在评定过程中经过合理调整,能够满足焊接接头的质量要求。

4. 焊接工艺操作规范:焊工经过专业培训,掌握了焊接操作技能,严格按照焊接工艺要求进行操作,保证焊接质量。

【报告建议】根据以上结论,我们提出以下建议:1. 焊接工艺文件的制定和管理:建议根据评定结果,完善焊接工艺文件,确保焊接过程的规范化和可控性。

2. 质量管理体系的建立:建议建立完善的焊接质量管理体系,包括焊接工艺检验、焊接质量检验等环节,提高焊接质量的可追溯性和稳定性。

3. 培训和技能提升:建议加强焊工的培训和技能提升,提高其操作水平和质量意识,确保焊接质量。

【报告附件】1. 焊接工艺文件;2. 焊接设备和材料检测报告;3. 焊工培训记录。

【编制人员签名】【日期】XXX(报告编制人员) XXXX年XX月XX日【审核人员签名】【日期】XXX(报告审核人员) XXXX年XX月XX日【批准人员签名】【日期】XXX(报告批准人员) XXXX年XX月XX日。

焊工艺评定报告模板

1. 引言

本评定报告旨在评估焊工对特定焊接工艺的掌握程度和技术水平,以确定其是否具备进行相关工作的资质。

本文将对焊工的技术能力、焊接工艺及操作规范进行评估,并提供评定结论和建议。

2. 焊工信息

- 姓名:

- 性别:

- 年龄:

- 工作经验:

- 学历:

3. 评定焊接工艺

3.1 焊接工艺名称:

3.2 工艺特点:

3.3 评定标准:

3.4 评估过程:

1. 理论知识掌握程度评估:

- 考核内容:(列出相关理论知识点)

- 考核标准:(列出合格标准)

2. 操作技术评估:

- 外观质量评估:焊接接头的质量是否符合要求,是否存在焊瘤、缺陷等。

- 规范操作评估:焊工是否按照标准操作要求进行操作,包括焊接电流、电压、速度等参数是否合适。

- 缺陷控制评估:焊工在焊接过程中是否能及时发现并控制可能产生的缺陷,例如气孔、夹渣等。

4. 评估结果与建议

根据对焊工的技术能力和焊接工艺的评估,得出以下评估结果与建议:- 技术能力评估结果:(评定焊工技术能力的优点和不足)

- 评估结论:焊工是否能胜任该焊接工艺的工作。

- 建议:针对评估结果给出针对性的培训、提升建议。

5. 结束语

通过对焊工的焊接工艺的评定,能够客观评估其技术能力和对特定工艺的掌握情况,为企业提供参考依据,保障焊接工作的质量和安全。

同时,针对评估结果的建议和培训,能够提高焊工的技术水平,进一步提升企业的竞争力。

以上为焊工技术评定报告模板,根据实际情况进行相应修改,以适用于具体的评估项目和焊接工艺。

古城副井行政办公楼钢结构挑檐手工电弧焊焊接工艺评定报告编制部门:编制:审定:批准部门:批准:手工电弧焊焊接工艺评定报告1.评定材质:16M n钢材评定厚度δ=36mm2.评定目的:为了验证施焊中的焊接工艺性的正确性。

3. 评定接头形式:背部带衬板的组合焊缝。

衬板和腹翼板应根据拼点规定,点焊牢固,每一边都有拼点焊缝。

施焊分9层焊接,采用直线运条,当焊宽超过3-4φ焊时采用分道焊。

其中φ焊为焊条直径。

4.参数选择:打底层:φ3.2mm E5015 I=120±10(A) U=22±2(v) V=10±1c m/min其余层:φ4mm E5015 I=190±10(A) U=22±2(v) V=13±1m/h 随着焊缝宽度增加,对焊速可作相应的调整.焊接材质都选用J506或J507焊接.5. 极性及电流种类;选用交流弧焊机(J506)6. 检测:Ⅰ主控项目焊缝表面不得有裂纹、焊瘤等缺陷。

一级、二级焊缝不得有表面气孔、夹渣、弧坑裂纹、电弧擦伤等缺陷。

且一级焊缝不得有咬伤、未焊满、根部收缩等缺陷。

2、不允许有表面裂纹、夹渣、未焊透、焊缝宽度,应盖边每边2-4㎜,平缓过渡,飞溅应清除干净。

3、力学试验:取试件进行力学试验,应符合建筑工程试验、检验标准。

焊接工艺评定报告编号:001评定项目:手工电弧焊焊接方法:手工电弧焊焊接工艺评定人:赵海职称:职务:负责评定单位:山西宏图建设工程有限公司填写评定日期:2012年11月18日批准人:职称:职务:批准评定报告单位:批准评定日期:2012年5月18日接头:接头形式:组合焊缝衬垫(有、无):背部采用如图衬垫衬垫材料:A3其它:摭点时拉开母材:类别号:Ⅱ级别号:1 牌号:16Mn 厚度:36 与类别号:Ⅱ级别号:1 牌号:16Mn 厚度:36 相焊接其它:焊接材料:焊条牌号:J507 规格:φ4(φ3.2)mm焊接位置:对接接头焊缝位置:平焊缝焊接方向:两侧一致其它:预热、层间、后热温度:(手工焊、埋弧焊)预热温度:层间温度:后热温度:时间:焊后消除内应力热处理:不作焊后消应焊接规范:焊缝层次焊接方法填充金属焊接电流电弧电压范围V焊接速度mm/min线能量J 牌号直径mm极性电流A第一层手工电弧焊J507 φ3.2直流反接110+130(注)22-24 不允许有另外层手工电弧焊J507 φ3.2直流反接110+130 22-24 不允许有注:底层电流要求两侧熔透并不击外观检查结论:试样编号外观发现缺陷情况评定结果无损探伤结论:冲击试验结论:抗拉伸试验结论:弯曲试验结论:硬度试验结论:试验单位试验报告编号其它检验项目及结论:试样编号试验单位试验报告编号综合评定结论本工艺评定合格日期评定人贾军政施焊日期代号填表日期审核日期标准化日期批准日期5.参考书目文献1.钢结构工程施工质量验收规范……………中华人民共和国建设部2.《焊接手册》上、中、下…………………………机械工业出版社3.《金属结构》……………………………………水力电利出版社4.《金属结构的电弧焊》…………………………机械工业出版社5.《焊接质量管理及检验》…………………………机械工业出版社浙江省水电建筑机械有限公司焊缝超声波探伤报告JL/CX13-13 报告编号9931委托单位:报告日期99 年 5焊缝编号缺陷位置深度mm批示长度mm波幅DB评定记录返修备注均为Ⅰ级检验等级:○A √B ○C检验焊缝总长:300 mm,一次返修总长:mm二次返修总长:mm,同一部位次返修后合格结论:√合格○不合格探伤员:审核:年月日浙江省水电建筑机械有限公司超声波探伤部位图JL/CX13-14 报告编号3.5手工电弧焊16Mn中厚板对接试验1.评定材质:16Mn钢材评定厚度δ=36㎜2.评定目的:为了验证施焊中拟定的焊接工艺性的正确性。

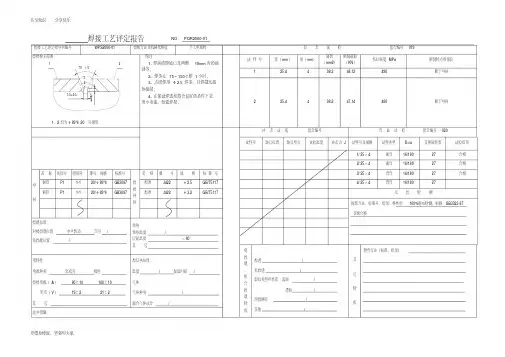

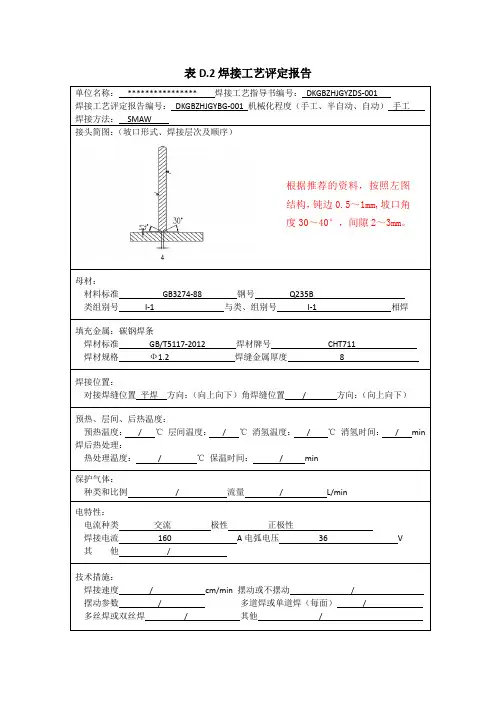

焊接工艺评定报告评定单位:无锡林亿机械制造有限公司评定日期: 2015-03-28焊接工艺评定存档目录焊接工艺评定文件资料编号序号项目名称编号页码备注1 焊接工艺评定报告HPB-2015-01 22 焊接工艺评定任务书HPR-2015-01 63 预焊接工艺规程HGC-15-01 74 焊接工艺卡HGK-15-01 105 施焊及焊缝外观检查记录HJ-12-04-20 116 工艺评定试件委托单HSW-15-01 127 工艺评定试件试验报告HSB-15-01 138 无损检测报告JH-HD-ZXYY-15-03 149 焊接工艺评定试件编号表HPSBH-01 17说 明焊接工艺评定报告共4页 第1页单位名称:无锡林亿机械制造有限公司焊接工艺评定报告编号: HPB-2015-01 预焊接工艺规程编号: HGC-15-01 焊接方法: SMAW 机械化程度(手工、机动、自动): 手工焊接接头(简图):(坡口形式、尺寸、衬垫、每种焊接方法或焊接工艺的焊缝金属厚度) 坡口形式:V 型 衬垫:无 简图:母材:材料标准 GB/T 9711-2011焊后热处理:保温温度 / ℃ 保温时间 / h材料代号 L245N 类、组别号:Fe-1、Fe-1-1 与类、组别号Fe-1、Fe-1-1 相焊厚度 T=6.3mm 直径 Φ219 其它 /保护气体: 气体 混合比 流量(L/min )保护气体 / //尾部保护气 / / /背面保护气 / / /填充金属:焊材类别 纤维素焊条焊材标准 GB/ T8110-2008、GB5117-1995 焊条牌号 伯乐 焊条规格 Φ3.2、Φ4.0 焊丝牌号、直径: / 焊缝金属厚度: 6.4 其它电特性:电流种类: 直流极性: 直流正接(SMAW )、直流反接(SWAW )钨极尺寸 Φ2.4 焊接电流(A )160~200(SMAW )、100~130(SWAW ) 电弧电压(V ) 15~18(SMAW )、20~24(SWAW ) 焊接电弧种类 短路弧 其他: /共4页 第2页焊接位置:对接焊缝位置 5G 方向:(向上、向下) 角焊缝位置 方向:(向上、向下) 技术措施:焊接速度(cm/min ) 6~8(SMAW )/11~12(SWAW ) 摆动或不摆动 摆动 摆动参数 焊工自行掌握多道焊或单道焊(每面) 单道焊 多焊丝或单焊丝 单焊丝 其他 /预热:预热温度(℃): 室温 层间温度(℃): / 其他 /焊缝外观检验:试件焊缝外观质量按GB50236标准检验合格。

渗透探伤(标准号、结果) / 超声波探伤(标准号、结果) / 磁粉探伤(标准号、结果) / 射线探伤(标准号、结果)JB/T4730.2-2005 、合格拉伸试验试验报告编号: 2015-1133试样编号试样宽度(mm)试样厚度(mm)横截面积(mm2)最大载荷(kN)抗拉强度(MPa)断裂部位HPS-12-01 32 6.3 192 480 断母材HPS-12-02 32 6.3 192 455 断母材弯曲试验试验报告编号: 2015-1133试验编号试样类型试样厚度(mm)弯心直径( mm)弯曲角度(°)试验结果HPS-12-03 面弯 6.3 D=4a 180°合格HPS-12-04 面弯 6.3 D=4a 180°合格共4页第3页HPS-12-05 背弯 6.3 D=4a 180°合格HPS-12-06 背弯 6.3 D=4a 180°合格冲击试验试验报告编号:试样编号试样尺寸(mm) 缺口类型缺口位置试验温度(℃)冲击吸收功(J)备注金相检验(角焊缝):根部(焊透、未焊透),焊缝(熔合、未熔合)焊缝、热影响区(有裂纹、无裂纹)。

检验截面I II III IV V焊脚差(mm)无损检测:RT 合格 UTMT PT其它耐蚀堆焊金属化学成分(重量,﹪)C Si Mn P S Cr Ni Mo V Ti Nb化学成分测定表面至熔合线的距离(mm)共4页第4页附加说明:结论:本评定按NB/T47014-2011标准规定焊接试件、检验试样,测定性能、确认试验记录正确.评定结果:(合格、不合格)合格焊工臧利安焊工证号施焊日期2015.3.20 姓名编制杨佳成审核堵学兴批准堵智明日期2015.3.28 日期2015.3.28 日期2015.3.28第三方检验焊接工艺评定任务书共1页编制 杨佳成 任务书编号HPR-2015-01 审核 堵学兴 评定 要求 符合铁附件加工要求批准 堵智明 要求完成时间2015-4-28 评定标准 NB47014-2011 验收机关母材 直径、厚度(mm ) 尺寸(mm ) 接头形式简图:(坡口形式:V 形坡口) 简图: L245N Φ219*6.3 长550(1组) L245N Φ219*6.3长650(1组) 保护气体 氩气 焊接位置 5G施焊技术 氩电联焊 预热 室温层间温度 焊后热处理 后热处理 清根方法焊 层 焊接 方法 焊材牌号 焊材规格 电流种类及极性 电流A 电压V 焊接速度cm/min 热输入 钨极直径喷嘴直径 1 SMAW E6010 φ直流正160~15~6~8 φ2.4 φ6-132 SMAW E6010 φ直流反100~20~9~123 SMAW E6010 φ直流反100~20~9~12检验项目、评定指标及试样数量检验项目 检验标准 评定指标 检验项目 检验标准 评定指标 试样数量 外观检查 NB47014-2011 无裂纹 拉伸 试常温 高NB/T47016-2011 合格 2 无损检测射线 JB/T4730-2005 无裂纹 超声 弯曲试验 面弯背弯 合格 2 2 2 渗透 磁粉冲击试验 焊缝热焊缝化学成分接头硬度检验 铁素体测定 金相微观宏观编制:杨佳成审核:堵学兴批准:堵智明日期:预焊接工艺规程共3页第1页单位名称:无锡林亿机械制造有限公司预焊接工艺规程编号:HGC-15-01 日期:所依据焊接工艺评定报告编号:/焊接方法:SMAW机械化程度:手工简图:(接头形式、坡口形式与尺寸、焊焊接接头:管材对接焊缝熔敷金属厚度2mm坡口形式: V形坡口衬垫(材料及规格):无衬垫其他: /母材:类别号 Fe-1 组别号 Fe-1-1 与类别号Fe-1 组别号Fe-1-1 相焊及标准号GB/T8163钢号20# 与标准号GB/T8163钢号20# 相焊对接焊缝焊件母材厚度范围 1.5~12mm 角焊缝焊件母材厚度范围 / 管子直径、壁厚范围Ф≥25mm、不限角焊缝不限焊缝金属厚度范围:对接焊缝 0~12 mm 其他: / 填充金属:焊材类别纤维素焊条纤维素焊条焊材标准GB/ T8110 GB/ T8110填充金属尺寸Ф3.2 Ф4.0焊材型号规格型号:E6010 规格:Ф3.2型号:E6010 规格:Ф4.0共3页 第2页焊材牌号(金属材料代号) E6010 E6010 填充金属类别纤维素焊条纤维素焊条其他对接焊缝焊件焊缝金属厚度范围: 0~12 mm 角焊缝焊件母材厚度范围: / 耐蚀堆焊金属化学成分(%) C Si MnPSCrNiMoVTiNb其他: 焊接位置:对接焊缝的位置: 5G 焊接方向:向上 向下 √角焊缝位置: / 焊后热处理:加热温度: / ℃ 升温速度: / ℃/min 保温时间: / h 冷却方式: /预热:最低的预热温度: / ℃最高的层间温度: / ℃保持预热时间: / h加热方式: / 气体:气体种类 混合比 流量(L/mim )保护气体: / / /尾部保护气: / / /背面保护气: / //电特性电流种类直流极性 SMAW直流正接焊接电流范围(A) 100 ~ 200电弧电压(V) 15 ~ 24焊接速度范围(cm/min) 5~12钨极类型及直径喷嘴直径(mm)焊接电弧种类(喷射弧、短路弧等)焊丝送进速度(cm/mim)(按所焊位置和厚度,分别列出电流和电压范围,计入下表)共3页第3页道/层次焊接方法焊条焊丝焊接电流电弧电压(V)焊接速度(cm/min)线能量(kj/cm) 牌号直径mm 极性电流(A)1 SMAWE601Φ3.2直正160~20015~18 6~816.8~18.952 SMAWE601Φ4.0直反100~13020~24 9~1210.7~12.53 SMAWE601Φ4.0直反100~13020~24 9~1210.7~12.5技术措施:摆动焊或不摆动焊摆动摆动方式:焊工自己掌握喷嘴尺寸 / 焊前清理或层间清理:1.焊前须将坡口两侧20mm范围内的油污、铁锈及其它杂质清除干净,直至露出金属光泽。

2.每焊完一道缝后,须彻底清除熔渣。

背面清根方法 / 单道焊或多道焊(每面)单道焊单丝焊或多丝焊单丝焊导电嘴至工件距离(mm) 7~9 锤击:有/ 无√环境温度:24 ℃相对湿度:56 %其他: / 编制杨佳成审核堵学兴批准堵智明日期日期日期焊接工艺卡共1页管对接焊接接头简图:焊接层数:(正)3层坡口角度:600±5°坡口型式:V形组对间隙:2±1;钝边:2±1焊接工艺程序焊接工艺卡编号HGK-12-011、焊机、焊材、母材确认图号2、坡口及组对间隙确认并进行焊前清理接头名称L245N Φ219*6.3试件组1 3、焊接方法确认,SMAW点固焊4、SMAW打底焊接头编号HJFe-1-1-015、二次清理焊缝6、SWAW手工电弧焊盖面焊2层焊接工艺评定报告编号HPB-2012-017、清理飞溅焊渣8、外观检查、自检合格焊工持证项目SMAW-FeI-5FGSMAW-FeI-5FG9、打焊工钢印号10、无损检测11、返修,无损检测,合格.检验序号本厂监检单位第三方或用户母材牌号L245厚度(mm)6.31 自检母材规格管Φ2192焊接方法或焊接工艺SMAW 焊缝金属厚度(mm) 23SMAW5焊接位置5G 层/道焊接方法填充金属焊接电流电弧电压(V)焊接速度(c线能量(kj施焊技术氩电联焊钢焊丝钢焊条极性电流(A)谢谢你的观赏预热温度(℃)牌号规格牌号规格m/min)/cm)道间温度(℃)1SMAWTG50Φ2.5直正160~20015~186~816.8~18.95焊后热处理2SMAJ422Φ3.2直反100~13020~249~11谢谢你的观赏W 2.7~12.5后热 3 SMAWJ422Φ3.2直反100~13020~249~121.7~1谢谢你的观赏2.5 钨极直径喷嘴直径脉冲频率脉宽比(%)气体成分编制杨佳成日期审核堵学兴日期批准堵智明日期谢谢你的观赏焊接工艺评定施焊及焊缝外观检查记录共1页检查记录编号试件组编号(20#Φ219*6)焊工持证项目焊工证号HJ-12-04-20 HJFe-1-1-01HJFe-1-1-02SMAW-FeI-5FG-3/57-Fefs-02/11/12+SMAW-FeI-5FG(K)-9/57- FeflSMAW-FeI-1G-3.5/57-Fefs-02/11/12试件材料牌号规格代号坡口型式:V 形板材/ / / 焊接位置:5G管材L245N Φ219*6.3 /焊接方法:SMAW垫板/ / /设备型号:ZX7-315ST 接头种类管对接/ /焊接层次、顺序示意图:焊接层数:(正) 3层坡口型式:V形坡口角度:60°±5°钝边:2±1组对间隙:2±1背面清根:/焊层焊材牌号焊材直径(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)保护气体流量(L/min)1 E6010 Φ3.2 170~190 16~18 7~8 8~92 E6010 Φ4.0 110~130 20~22 11~12 /3 E6010 Φ4.0 110~130 20~22 11~12 /环境温度: 24 ℃相对湿度: 55 %焊缝余高:<1.2mm 焊缝棱角:<1mm 错边量:<0.5mm 咬边:无其他外观缺陷:无外观检查结果:合格记录杨佳成日期检查员杭炜栋日期。