振动监测参数及标准

- 格式:doc

- 大小:52.00 KB

- 文档页数:10

振动监测参数选择与判定标准机械运动消耗的能量除了做有用功外,其他的能量消耗在机械传动的各种摩擦损耗之中,并产生正常振动。

如果出现非正常的振动,说明机械发生故障。

这些振动信号包含机械内部运动部件各种变化信息。

分辨正常振动和非正常振动,采集振动参数,运用信号处理技术,提取特征信息,判断机械运行的技术状态,这就是振动检测。

在机械设备的振动监测中,往往是将测得的振动参数量值与判断标准进行对比,从而分析判定振动的原因和机器状态的好坏.目前,在现场实际应用中,主要是参照国际标准ISO、某些国外先进标准、我国的部标、专业标准,或结合本行业设备具体情况制定限值来进行分析判定.(1)振动测量的方位选择① 测量位置(测点)测量的位置选择在振动的敏感点,传感器安装方便,对振动信号干扰小的位置,如轴承的附近部位。

② 测量方向由于不同的故障引起的振动方向不同,一般测量互相垂直的三个方向的振动,即轴向(A向)、径向(H向、水平方向)和垂直方向(V向)。

例如对中不良引起轴向振动;转子不平衡引起径向振动;机座松动引起垂直方向振动。

高频或随机振动测量径向,而低频振动要测量三个方向。

总之测量方向和数量应全面描述设备的振动状态。

(2)测量参数的选择测量振动可用位移、速度和加速度三个参数表述。

这三个参量代表了不同类型振动的特点,对不同类型振动的敏感性也不同。

① 振动位移选择使用在低频段的振动测量(<10Hz),振动位移传感器对低频段的振动灵敏。

在低频段的振动,振动速度较小,可能振动位移很大,如果振动产生的应力超过材料的许用应力,就可能发生破坏性的故障。

② 振动速度选择使用在中频段的振动测量(10~1000Hz)。

在大多数情况下转动机械零件所承受的附加载荷是循环载荷,零件的主要失效形式是疲劳破坏,疲劳强度的寿命取决于受力变形和循环速度,即和振动位移与频率有关,振动速度又是这两个参数的函数,振动能量与振动速度的平方成正比。

所以将振动速度作为衡量振动严重程度的主要指标。

振动监测参数及标准

振动监测参数主要包括振动的振幅、频率、相位、振动速度、振动加速度、振动位移等。

1. 振幅:振幅是指振动的最大偏离量,通常用峰值或峰-峰值

表示。

2. 频率:频率是指振动的周期性重复次数,通常以赫兹(Hz)表示。

3. 相位:相位是指振动波形相对于特定参考点的时间偏移角度或时间延迟量。

4. 振动速度:振动速度是指振动物体通过空气、液体或固体传导的振动能量的速度。

5. 振动加速度:振动加速度是指振动物体加速度的大小,通常以米每秒平方(m/s^2)表示。

6. 振动位移:振动位移是指物体振动时从平衡位置到最大偏移的距离。

振动监测的标准通常采用国家或行业制定的振动监测标准,例如ISO10816标准。

该标准将振动级别划分为四个等级:I级

表示良好状态,II级表示可接受状态,III级表示存在问题或

需要进行进一步检查,IV级表示严重故障。

除ISO10816标准外,还有许多其他振动监测标准,如API 670、VDI 2056和ASME PTC 19.3等。

这些标准通常根据不

同的应用领域和设备类型提供了不同的振动限制值和评估方法。

振动监测参数及标准振动监测是机械和设备维护中的重要部分,通过对振动频率、幅度、方向、波形等的监测和分析,可以及时发现和解决潜在的问题,确保机械和设备的稳定运行。

本文将介绍振动监测的主要参数和标准。

一、振动频率振动频率是指振动现象发生的快慢,通常以每秒振动的次数表示。

振动频率是振动监测中最基本的参数之一,通过对频率的分析,可以了解振动源的性质和机械系统的运行状态。

一般来说,正常运行的机械设备的振动频率分布较为均匀,而故障设备则可能出现异常的振动频率。

二、振动幅度振动幅度是指振动物体离开平衡位置的最大偏移量,即振动的烈度。

振幅是衡量振动强弱的重要指标,也是判断机械故障的重要依据。

例如,轴承故障通常会伴随着特定的振动幅度的变化。

振幅的测量通常采用位移、速度或加速度等物理量。

三、振动方向振动方向是指振动物体在空间中的运动方向。

根据机械系统的运行状态和故障类型,振动方向可分为垂直方向、水平方向和轴向等。

在监测和分析振动时,需要了解不同方向的振动情况,以便更全面地评估机械系统的运行状态。

四、振动波形振动波形是指振动物体在垂直或水平方向上位移随时间变化的曲线。

通过对波形的观察和分析,可以了解机械系统的运行状态和故障类型。

正常的波形通常具有较为规则的形状,而故障设备则可能出现异常的波形。

五、振动速度振动速度是指振动物体在垂直或水平方向上的速度大小。

振动速度是衡量振动能量大小的重要指标,也是判断机械故障的重要依据。

例如,滚动轴承故障时,振动速度通常会急剧增加。

六、振动加速度振动加速度是指振动物体在垂直或水平方向上的加速度大小。

振动加速度是衡量振动冲击力大小的重要指标,也是判断机械故障的重要依据。

例如,齿轮箱故障时,振动加速度可能会明显增加。

七、轴心轨迹轴心轨迹是指轴承在垂直或水平方向上位移随时间变化的轨迹线。

通过对轴心轨迹的观察和分析,可以了解轴承的运行状态和故障类型。

正常的轴心轨迹通常呈现出较为规则的形状,而故障轴承则可能出现异常的轴心轨迹。

振动测量方法、标准及实际振动原因分析及解决方案目录1、振动测量方法 21.1 加速度传感器21.1.1工作原理31.1.2优缺点41.2 速度传感器41.2.1工作原理41.2.2速度传感器优缺点51.3 位移传感器51.3.1工作原理61.3.2优缺点72、振动测量标准 82.1 ISO 10816系列标准82.2ASME标准82.3 DIN标准83、结论 84钢平台振动原因分析及解决方案84.1钢平台振动因素可包括一下几点:81、振动测量方法1.1 加速度传感器压电加速度传感器主要应用的是压电效应,压电效应是最流行的形式。

主要使用加速力而受到的微观晶体结构,压力会在晶体中产生电压,加速度传感器将这个压力转换为速度和方向。

1.1.1工作原理如上图的模型所示,加速度传感器包含微观晶体结构,当发生振动时会产生电压,然后产生的电压会产生加速度的读数。

1.1.2优缺点压电加速度传感器的优点是:1).结构简单,取材方便;2).安装方便,使用寿命长。

压电加速度传感器的缺点:1)谐振频率高,容易受到声音的干扰;2)输出阻抗高,输出信号弱,传感器输出信号需要经过放大电路放大后才能送检测电路检测。

1.2 速度传感器速度传感器可以测量振动的速度。

它适用于低频振动测量和对振动的整体评估,速度传感器可以直接测量振动,并提供振动速度的输出信号。

与加速度传感器相比,速度传感器具有较低的灵敏度和频率响应。

图1(a)图1(b)1.2.1工作原理速度传感器的结构示意如图1(a)所示。

一个圆筒形的线圈固定在外壳内壁,线圈中间有一个永磁铁支承在弹簧上。

传感器的外壳固定在被测对象上,以承受振动。

永磁铁(参振质量)、弹簧和阻尼组成了一个单自由度系统图1(b)。

在设计时使该系统的固有频率远低于被测物振动的频率。

这时在被测物振动时,永磁铁在空间处于静止状态,永磁铁相对于线圈的运动即为被测物的运动。

布置方式:测量轴承座振动(简称座振)时,需要测量垂直、水平、轴向三个方向的振动,因此传感器的位置,也即测点的布置如下图所示。

振动监测参数及标准

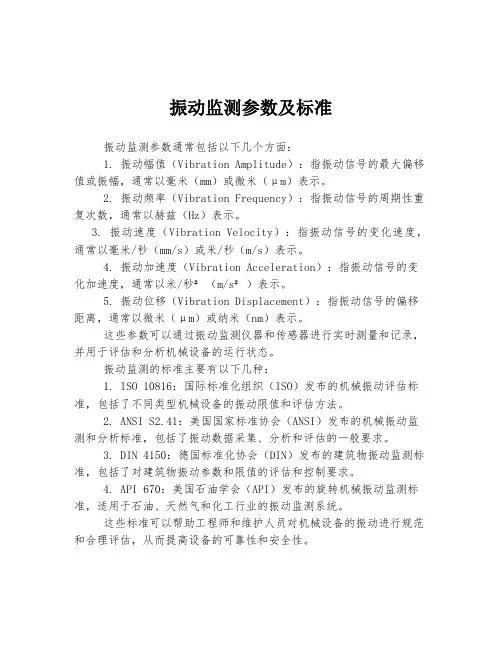

振动监测参数通常包括以下几个方面:

1. 振动幅值(Vibration Amplitude):指振动信号的最大偏移值或振幅,通常以毫米(mm)或微米(μm)表示。

2. 振动频率(Vibration Frequency):指振动信号的周期性重复次数,通常以赫兹(Hz)表示。

3. 振动速度(Vibration Velocity):指振动信号的变化速度,通常以毫米/秒(mm/s)或米/秒(m/s)表示。

4. 振动加速度(Vibration Acceleration):指振动信号的变化加速度,通常以米/秒²(m/s²)表示。

5. 振动位移(Vibration Displacement):指振动信号的偏移距离,通常以微米(μm)或纳米(nm)表示。

这些参数可以通过振动监测仪器和传感器进行实时测量和记录,并用于评估和分析机械设备的运行状态。

振动监测的标准主要有以下几种:

1. ISO 10816:国际标准化组织(ISO)发布的机械振动评估标准,包括了不同类型机械设备的振动限值和评估方法。

2. ANSI S2.41:美国国家标准协会(ANSI)发布的机械振动监测和分析标准,包括了振动数据采集、分析和评估的一般要求。

3. DIN 4150:德国标准化协会(DIN)发布的建筑物振动监测标准,包括了对建筑物振动参数和限值的评估和控制要求。

4. API 670:美国石油学会(API)发布的旋转机械振动监测标准,适用于石油、天然气和化工行业的振动监测系统。

这些标准可以帮助工程师和维护人员对机械设备的振动进行规范和合理评估,从而提高设备的可靠性和安全性。

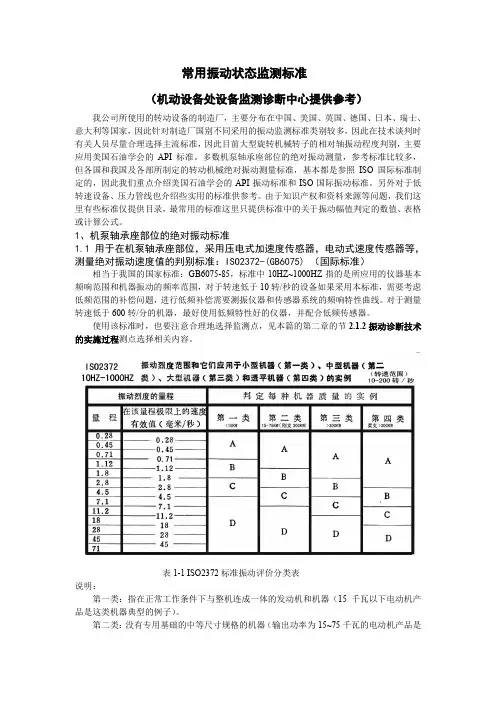

常用振动状态监测标准(机动设备处设备监测诊断中心提供参考)我公司所使用的转动设备的制造厂,主要分布在中国、美国、英国、德国、日本、瑞士、意大利等国家,因此针对制造厂国别不同采用的振动监测标准类别较多,因此在技术谈判时有关人员尽量合理选择主流标准,因此目前大型旋转机械转子的相对轴振动程度判别,主要应用美国石油学会的API标准。

多数机泵轴承座部位的绝对振动测量,参考标准比较多,但各国和我国及各部所制定的转动机械绝对振动测量标准,基本都是参照ISO国际标准制定的,因此我们重点介绍美国石油学会的API振动标准和ISO国际振动标准。

另外对于低转速设备、压力管线也介绍些实用的标准供参考。

由于知识产权和资料来源等问题,我们这里有些标准仅提供目录,最常用的标准这里只提供标准中的关于振动幅值判定的数值、表格或计算公式。

1、机泵轴承座部位的绝对振动标准1.1 用于在机泵轴承座部位,采用压电式加速度传感器,电动式速度传感器等,测量绝对振动速度值的判别标准:ISO2372-(GB6075) (国际标准)相当于我国的国家标准:GB6075-85,标准中10HZ~1000HZ指的是所应用的仪器基本频响范围和机器振动的频率范围,对于转速低于10转/秒的设备如果采用本标准,需要考虑低频范围的补偿问题,进行低频补偿需要测振仪器和传感器系统的频响特性曲线。

对于测量转速低于600转/分的机器,最好使用低频特性好的仪器,并配合低频传感器。

使用该标准时,也要注意合理地选择监测点,见本篇的第二章的节2.1.2振动诊断技术的实施过程测点选择相关内容。

表1-1 ISO2372标准振动评价分类表说明:第一类:指在正常工作条件下与整机连成一体的发动机和机器(15千瓦以下电动机产品是这类机器典型的例子)。

第二类:没有专用基础的中等尺寸规格的机器(输出功率为15~75千瓦的电动机产品是这类机器典型的例子),或是刚性固定在专用基础上的发动机和其它机器(功率300千瓦以下的)。

设备振动值标准及其重要性一、引言在工业生产中,设备的正常运行对于生产效率和设备寿命至关重要。

设备振动是衡量设备运行状况的一个关键指标。

因此,了解和掌握设备振动值标准对于保障设备正常运行、预防故障发生以及延长设备使用寿命具有重要意义。

本文将详细讨论设备振动值标准及其重要性。

二、设备振动值标准设备振动值标准通常根据设备的类型、规格和运行条件进行制定。

以下是一些常见的设备振动值标准:1. 国际标准ISO 10816ISO 10816是国际标准化组织制定的关于机械振动的评估标准,用于评估旋转机械的振动烈度。

该标准规定了不同类型旋转机械在不同转速下的振动值限值。

2. 美国石油学会标准API 610/617API 610和API 617是美国石油学会关于离心泵和压缩机的标准,其中包含了关于设备振动的规定。

这些标准通常要求设备的振动值低于某一特定限值,以确保设备的正常运行。

3. 制造商推荐值许多设备制造商会在产品说明书中提供推荐的振动值范围。

这些推荐值通常基于设备的设计参数、运行条件以及实际应用经验得出。

三、设备振动值标准的重要性1. 保障设备正常运行设备振动值标准是确保设备正常运行的重要依据。

当设备振动值超过标准限值时,可能意味着设备存在故障或异常,需要及时采取措施进行排查和处理。

遵守设备振动值标准有助于及时发现并解决问题,从而保障设备的正常运行。

2. 预防故障发生通过对设备振动值的监测和分析,可以预测和预防潜在的故障。

当发现设备振动值接近或超过标准限值时,可以采取预防性维护措施,如调整设备参数、更换磨损部件等,以避免故障的发生。

这有助于降低维修成本,提高生产效率。

3. 延长设备使用寿命设备振动值标准对于延长设备使用寿命具有重要意义。

过高的振动值会导致设备的过度磨损和疲劳损伤,从而降低设备的使用寿命。

通过遵守设备振动值标准,可以确保设备在正常运行范围内工作,从而延长其使用寿命。

4. 提高生产效率和质量设备的正常运行对于保持生产线的稳定和提高生产效率至关重要。

振动监测参数及标准(一)振动监测参数及标准引言振动监测是一种重要的技术手段,用于检测机械设备的运行状况和健康状态。

准确的振动监测参数和标准可以帮助我们及时发现设备的故障和异常,从而采取相应的维修和保养措施。

振动监测参数以下是一些常用的振动监测参数:•振动速度(Velocity):用来描述振动的快慢程度,通常以毫米/秒(mm/s)为单位。

•振动加速度(Acceleration):用来描述振动的强弱程度,通常以米/秒平方(m/s²)为单位。

•振动位移(Displacement):用来描述振动的位移程度,通常以毫米(mm)为单位。

•振动频率(Frequency):用来描述振动的周期,通常以赫兹(Hz)为单位。

振动监测标准为了对振动进行有效监测和分析,我们需要参照一些标准来判断振动参数是否达到预期的要求。

以下是一些常用的振动监测标准:•ISO10816:国际标准化组织(ISO)制定的用于评估旋转机械振动的标准。

该标准将设备分为不同的振动等级,以帮助判断设备的运行状况。

•API618:美国石油学会(API)制定的用于评估压缩机振动的标准。

该标准主要针对石油和天然气工业中的压缩机设备。

•ISO13373:ISO制定的用于检测、诊断和监测机械故障的振动监测标准。

该标准提供了一套完整的振动分析方法和技术。

振动监测的应用振动监测在许多行业中都有广泛的应用,以下是一些典型的应用场景:•工业生产设备:通过对生产设备的振动进行监测,可以准确判断设备的健康状态,及时发现故障,避免生产中断和损失。

•交通工具:对交通工具如汽车、飞机等的振动进行监测,可以提前发现潜在故障,确保交通安全。

•建筑结构:对建筑结构的振动进行监测,可以判断建筑的安全性和稳定性,并及时采取相应的维修措施。

总结振动监测参数和标准对于保障设备的正常运行和安全性至关重要。

只有通过准确的监测和判断,才能提前发现故障,避免生产事故的发生。

希望本文对您了解振动监测参数及标准有所帮助。

桥梁震动监测规范要求解析桥梁是连接两个或多个地点的重要交通枢纽,但长期以来,地震、交通载荷以及风等因素对桥梁的震动影响引起了极大关注。

为了确保桥梁的结构安全性和稳定性,桥梁震动监测规范被制定出台。

本文将对桥梁震动监测规范要求进行解析,以加深对该规范的理解,并为相关人员提供指导。

一、监测设备要求桥梁震动监测中最关键的是监测设备的选择与布置。

首先,监测设备必须能够准确记录桥梁在震动过程中的各种参数,包括振动加速度、振幅、频率等。

此外,监测设备应具备数据采集精度高、抗干扰能力强和耐久性好的特点,以确保监测数据的准确性和可靠性。

在实际布置中,监测设备的位置选择非常重要。

通常情况下,应将监测设备布置在主桥墩或桥梁主结构的关键部位,这样才能有效地感知桥梁震动情况。

需要注意的是,监测设备的数量和布置要满足监测要求,确保监测范围全面而准确。

二、监测参数要求桥梁震动监测规范要求在监测过程中记录一系列参数,这些参数对于评估桥梁的安全性和稳定性具有重要意义。

常见的监测参数包括:1. 振动加速度:指桥梁在震动过程中的加速度变化情况,该参数可用于评估桥梁的抗震性能。

2. 振幅:表示桥梁震动的强度,通过测量振幅可以了解桥梁的变形情况。

3. 频率:指桥梁在震动过程中的振动频率,频率的变化可以反映桥梁的结构特性。

4. 位移:指桥梁在震动过程中的位移变化情况,可以用来评估桥梁的抗震能力。

监测参数的记录应准确无误,并能够准确反映桥梁的实际情况,以便对桥梁结构的安全性进行科学评估。

三、监测数据的处理与分析桥梁震动监测数据的处理与分析对于及时发现异常情况和评估桥梁结构的安全性至关重要。

监测数据应进行定期整理和归档,以确保数据的完整性和可查询性。

同时,应根据监测数据进行分析和评估,判断桥梁是否受到了不良影响,并作出相应的处理措施。

在监测数据的处理与分析过程中,还应与桥梁监测规范进行对比,确保监测数据的质量和准确性。

若监测数据存在异常情况,应及时采取措施进行修复或增强,以确保桥梁的结构安全性和稳定性。

测振仪三个参数测振仪单位振动一般可以用以下三个单位表示:mm、mm/s、mm/(s^2)。

振幅、振动速度(振速)、振动加速度。

振幅是表象,速度和加速度是转子激振力的程度。

mm振动位移:一般用于低转速机械的振动评定;mm/s振动速度:一般用于中速转动机械的振动评定;mm/(s2)振动加速度:一般用于高速转动机械的振动评定。

工程实用的振动速度是速度的有效值,表征的是振动的能量;加速度是用的峰值,表征振动中冲击力的大小。

振幅理解成路程,单位是mm;把振速理解成速度,单位是mm/s;振动加速度理解成运动加速度,单位mm/s2。

速度描述的是运动快慢;振速就是振动快慢,一秒内能产生的振幅。

振幅相同的设备,它的振动状态可能不同,所以引入了振速。

位移、速度、加速度都是振动测量的度量参数。

就概念而言,位移的测量能够直接反映轴承\固定螺栓和其它固定件上的应力状况。

例如:通过分析透平机上滑动轴承的位移,可以知道其轴承内轴杆的位置和摩擦情况。

速度反映轴承及其它相关结构所承受的疲劳应力。

而这正是导致旋转设备故障的重要原因。

加速度则反映设备内部各种力的综合作用。

表达上三者均为正弦曲线,分别有90度,180度的相位差。

现场应用上,对于低速设备(转速小于1000RPM)来说,位移是最好的测量方法。

而那些加速度很小,其位移较大的设备,一般采用折衷的方法,即采用速度测量,对于高速度或高频设备,有时尽管位移很小,速度也适中,但其加速度却可能很高的设备采用加速度测量是非常重要的手段。

另外还需要了解传感器的工作原理及应用选择,提及一点,例如采用涡流传感器测量的位移和应用加速度传感器通过两次积分输出的位移所得到的东西是完全不一样的。

涡流传感器测量轴承与轴杆之间的相对运动,加速度传感器测量轴承顶部的振动,然后转换成位移。

如整个轴承振动的很厉害,轴与轴承的相对运动很小,涡流传感器就不能反应出这样的状态,而加速度传感器则可以。

两种传感器测量两种不同的现象。

低压电机振动标准低压电机振动标准是为了评估和控制低压电机振动水平而制定的一系列规范和指导。

低压电机的振动水平对其正常运行和使用寿命具有重要影响。

以下是低压电机振动标准的主要内容:1.振动测量方法:低压电机振动通常通过振动传感器进行测量,常用的方法包括加速度法、速度法和位移法。

测量时需要选择合适的测点和方向,并遵循相应的测量标准和规范。

2.振动参数:低压电机的振动通常通过以下几个参数进行评估:-振动速度:表示单位时间内的振动速度大小,通常以毫米/秒(mm/s)为单位。

-振动加速度:表示单位时间内的振动加速度大小,通常以米/秒²(m/s²)为单位。

-振动位移:表示振动的位移大小,通常以微米(μm)为单位。

3.振动限值:低压电机振动的限值标准根据国际和国家标准的要求而定,通常分为整机级别和关键部件级别。

整机级别的振动限值可根据电机的功率、转速和安装方式进行划分,而关键部件级别的振动限值则针对电机的关键部件(如轴承)进行规定。

4.振动评估标准:低压电机的振动水平应根据测量结果与相应的振动评估标准进行比较。

常用的振动评估标准包括国际电工委员会和美国机械工程师学会等组织制定的标准。

5.振动监测和记录:对于低压电机,振动监测是预测故障和进行预防性维护的重要手段之一。

通过定期监测和记录电机的振动数据,可以及时发现异常振动情况,并采取相应的措施进行维修和调整。

6.振动控制措施:为了降低低压电机的振动水平,可以采取一些控制措施,如:-优化设计和制造过程,提高电机的结构刚度和平衡性。

-加强电机的维护保养,定期检查和更换磨损严重的部件。

-控制电机的运行环境,确保电机安装平稳,并减少外界干扰。

低压电机振动标准的遵循对于保证电机的正常运行、减少故障和延长使用寿命具有重要意义。

合理评估和控制低压电机的振动水平,可以提高其工作效率和可靠性,减少停机时间和维修成本。

因此,在低压电机的设计、制造、安装和维护中,应严格按照相关的振动标准和规范进行操作,并根据实际情况采取适当的措施来控制振动水平。

振动测量参数的选择⼀、振动测量参数的选择位移:适⽤于低频范围,转速在1500转/分以下的机组,速度:适⽤于中频段,转速在1500——10000转/分范围内的机组、加速度:适⽤于⾼频段,转速在10000转/分以上的机组现在⼀般采⽤速度标准,1、位移:反映质点的位能,可监测位能对设备部件的破坏。

2、速度:反映质点的动能,可监测动能对设备部件的破坏。

3、加速度:反映质点的受⼒情况受,可监测振源的冲击⼒对设备的破坏程度。

振动的表征参数-峰值(单峰值)、峰-峰值及有效值。

对于位移,⼀般选峰-峰值作为表征参数;加速度选择峰值,速度选择有效值作为表征参数。

⼆、测点选择1、尽量靠近轴承2、尽量在垂直、⽔平、轴向三个⽅向上设置测点3、给测点位置作好记号,以保证测量数值的稳定性和可⽐性4、必要时可将设备表⾯进⾏处理三、测试中应注意的⼏个问题1、在测试同⼀设备、同⼀测点和同⼀参数量时,应选择同⼀种测试仪器,并在同⼀状态下、同⼀频带下进⾏测试。

2、检查测试设备的安装情况,应保证测点设备与测试仪器不产⽣共振。

3、测量径向振动时,传感器应相对于被测设备轴径向安装;测量轴向振动时,应相对于被测轴平⾏安装。

4、应考虑测试现场周围的电场、磁场以及外界环境对传感器和仪器本⾝的影响。

⼀、振动基础理论1.1 振动形式的描述机械设备总是不可避免的会产⽣振动,过⼤的振动是有害的,除⾮为了特殊的⽬的,如振动给料机、磨煤机等。

为了说明振动的特点,采⽤了多种描述⽅式。

1、时域描述有两种形式,即振动波形和轴⼼运动轨迹。

可直观了解振动随时间的变化情况,以及转轴在轴承中的横向运动情况,粗略估量振动平稳与否及对称程度。

2、频域描述将振动幅值、相位、能量情况按频率排列,有利于反映故障原因。

3、幅域描述现场主要采⽤峰值、峰-峰值、有效值等概念反映振动幅值的⼤⼩,其中⼜有位移、速度、加速度等不同振动量之分。

位移峰-峰值主要考核设备间隙的安全性。

速度有效值⽤以反映振动能量的⼤⼩或破坏能⼒,是判断振动状态的主要指标。

机械设备振动标准它是指导我们的状态监测行为的规范最终目标:我们要建立起自己的每台设备的标准(除了新安装的设备)。

⏹监测点选择、图形标注、现场标注。

⏹振动监测参数的选择:做一些调整:长度、频率范围⏹状态判断标准和报警的设置1 设备振动测点的选择与标注1.1监测点选择测点最好选在振动能量向弹性基础或系统其他部分进行传递的地方。

对包括回转质量的设备来说,建议把测点选在轴承处或机器的安装点处。

也可以选择其他的测点,但要能够反映设备的运行状态。

在轴承处测量时,一般建议测量三个方向的振动。

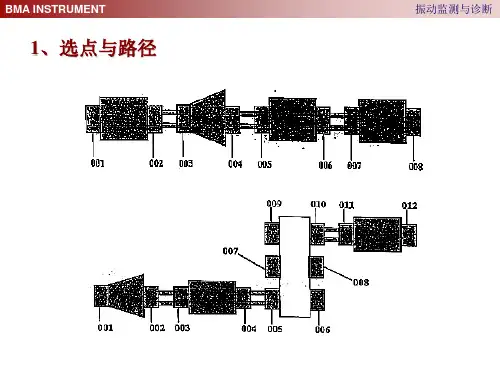

铅垂方向标注为 V,水平方向标注为H,轴线方向标注为A,见图6-1。

图6-1 监测点选择图6-2在机器壳体上测量振动时,振动传感器定位的示意图1.2 振动监测点的标注(1)卧式机器这个数字序列从驱动器非驱动侧的轴承座赋予数字001开始,朝着被驱动设备,按数字次序排列,直到第一根轴线的最后一个轴承。

在多根轴线的(齿轮传动)机器上,轴承座的次序从驱动器开始,按数字次序继续沿着第二根轴线到被驱动器往下排列,接着再沿着第三根轴线往下排列,直到机组的末端为止。

常见的几种标注方法见图6-3~6-5。

图6-3 振动监测点的标注图6-4 振动监测点的标注图6-5 振动监测点的标注(2)立式机器遵循与卧式机器同样的约定。

1.3 现场机器测点标注方法机壳振动测点的标注可以用油漆标注,也可以在机壳上粘贴钢盘来标注振动测点,最好采用后一种方法标注。

采用钢盘时,机壳要得到很好的处理。

钢盘规格为厚度5mm,直径30mm,用强度较好的粘接剂粘接,以保证良好的振动传递特性。

2 设备振动监测周期的确定振动监测周期设置过长,容易捕捉不到设备开始劣化信息,周期设置过短,又增加了监测的工作量和成本。

因此应根据设备的结构特点、传动方式、转速、功率以及故障模式等因素,合理选定振动监测周期。

当设备处于稳定运行期时,监测周期可以长一些;当设备出现缺陷和故障时,应缩短监测周期。

精心整理机械设备振动监测参数及标准一、振动诊断标准的制定依据1、振动诊断标准的参数类型通常,我们用来描述振动的参数有三个:位移、速度、加速度。

一般动时的预防损伤曲线,如下图所示。

(因此,在3、振动诊断标准的分类根据标准制定方法的不同,振动诊断标准通常分为三类。

1)绝对判断标准它是根据对某类设备长期使用、观察、维修与测试后的经验总结,并在规定了正确的方法后制定的,在使用时必须掌握标准的适用范围和测定方法。

目前应用较广的振动标准有:ISO 2372 《机器振动的评价标准基础》ISO 3945 《振动烈度的现场测定与评定》机器振动烈度:在机器表面的重要位置上沿垂向、纵向、横向(轴承沿轴向、径向)所测得的振动速度的最大有效值。

对于振动速度为V(t)=V p cosωt的间谐振动,其振动速度有效值用下式计算:V rm=√1/T∫T V2(t)dt式中,T—间谐振动的周期,T=2π/ω实际上,振动速度V=20~30mm/s的有效值可用具有平方检波特性的电子仪器测量并直接显示。

因此,在应用时是很方便的。

ISO 2732中规定了转速为600~12000rpm的机器在10~200H Z的频率范围内机械振动烈度的范围,它将振动速度有效值从0.11mm/s(人体刚有振动的感觉)到71mm/s的范围内分为15个两级。

相邻两个烈度量级之比约为1量。

但是,也不可能对每种机械设备专门制定一个标准。

为了便于实用,ISO 2372将常用机械设备分为6大类,使每一类的机械设备用同一标准衡量其运行质量。

第一类——在正常条件下,发动机与机器连接成一整体的设备(15Kw 以下的发动机)。

第二类——设有专用基础的中等尺寸的设备(15~75KW的发动机,如螺杆压缩机)及刚性固定在专用基础上的发动机及设备(300KW以下,如闪底泵)。

第三类——安装在测振方向上相对较硬的、刚性的和重的较大旋转质量的大型原动机和其他大型设备(如主风机)。

要求各单位在离心泵的振动监测过程中,参照上表序号4、7、10数据。

ISO 10816-1是国际标准化组织(International Organization for Standardization,ISO)制定的一个标准,用于评估旋转机械的机械振动水平。

该标准的全名是"Mechanical vibration -Evaluation of machine vibration by measurements on non-rotating parts -Part 1: General guidelines"(机械振动-通过对非旋转部件进行测量评估机械振动水平-第1部分:一般准则)。

ISO 10816-1提供了对不同类型的旋转机械(如泵、电动机、压缩机等)的机械振动水平进行评估的准则。

该标准定义了一系列振动参数和限值,用于评估机械的振动情况,并提供了用于测量和评估振动的方法和设备。

标准中包含了以下主要内容:

振动测量位置的选择和安装准则。

振动参数的定义和计算方法,如速度振动、加速度振动和位移振动。

振动限值的设定,根据机械类型和运行状态进行分类。

振动评估的级别和评估准则,用于判断机械振动水平的严重程度。

ISO 10816-1的应用范围广泛,涵盖了许多不同类型的机械设备和工业应用。

它可用于监测和评估机械的运行状态,帮助识别可能的故障或异常振动,并指导维护和保养操作。

机械设备振动监测参数及标准

一、振动诊断标准的制定依据

1、振动诊断标准的参数类型

通常,我们用来描述振动的参数有三个:位移、速度、加速度。

一般情况下,低频振动采用位移,中频振动采用速度,高频振动采用加速度。

诊断参数在选择时主要应根据检测目的而选择。

如需要关注的是设备零部件的位置精度或变形引起的破坏时、应选择振动位移的峰值,因为峰值反映的是位置变化的极限值;如需关注的是惯性力造成的影响时,则应选择加速度,因为加速度与惯性力成正比;如关注的是零件的疲劳破坏则应选择振动速度的均方根值,因为疲劳寿命主要取决于零件的变形能量与载荷的循环速度,振动速度的均方根值正好是它们的反映。

2、振动诊断标准的理论依据

各种旋转机械的振动源主要来自设计制造、安装调试、运行维修中的一些缺陷和环境影响。

振动的存在必然引起结构损伤及材料疲劳。

这种损伤多属于动力学的振动疲劳。

它在相当短的时间产生,并迅速发展扩大,因此,我们应十分重视振动引起的疲劳破坏。

美国的齿轮制造协会(AGMA)曾对滚动轴承提出了一

条机械发生振动时的预防损伤曲线,如

下图所示。

图中可见,在低频区(10Hz 以下),是以位移作为振动标准,中频(10~1000Hz )是以速度作为振动标准,而在高频区(1KHz 以上)则以加速度作为振动标准。

理论证明,振动部件的疲劳与振动速度成正比,而振动所产生的能量与振动的平方成正比。

由于能量传递的结果造成了磨损好其他缺陷,因此,在振动诊断判定标准中,是以速度为准比较适宜。

而对于低频振动,,主要应考虑由于位移造成的破坏,其实质是疲劳强度的破坏,而非能量性的破坏。

但对于1KHz 以上的高频振动,则主要考虑冲击脉冲以及原件共振的影响。

3、振动诊断标准的分类

根据标准制定方法的不同,振动诊断标准通常分为三类。

1)绝对判断标准

它是根据对某类设备长期使用、观察、维修与测试后的经验总结,并在规定了正确的方法后制定的,在使用时必须掌握标准的适用范围和测定方法。

目前应用较广的振动标准有:

ISO 2372 《机器振动的评价标准基础》

ISO 3945 《振动烈度的现场测定与评定》

CAD/MS/NVSH 107 《轴承振动测量的判断》

VDI 2056 《振动烈度判据》

2)相对判定标准

它是对同一台设备,在同一部位定期进行参数测定,并按时间先后进行比较,以正常状态下的测定值作为原始值进行判定的方法。

用相对判定方法,日本的经验是:振动值≥1.6*初始值,为异常。

3)类比判定标准

是把数台型号相同的整台机械设备或零部件在外载荷、转速以及环境因素等都相同的条件下,对被测量值进行比较,依次区分判断这些同类设备或零件所处的工况状态。

类比判断只能区分各设备工况状态的差异,不能回答设备是否

处于良好的运行状态。

以上三类标准,优先考虑使用绝对标准。

二、常用机械设备的振动标准——ISO 2372

机器振动烈度:在机器表面的重要位置上沿垂向、纵向、横向(轴承沿轴向、径向)所测得的振动速度的最大有效值。

对于振动速度为V(t)=V p cosωt的间谐振动,其振动速度有效值用下式计算:

V rm=√1/T∫T V2(t)dt

式中,T—间谐振动的周期,T=2π/ω

实际上,振动速度V=20~30mm/s的有效值可用具有平方检波特性的电子仪器测量并直接显示。

因此,在应用时是很方便的。

ISO 2732中规定了转速为600~12000rpm的机器在10~200H Z的频率范围内机械振动烈度的范围,它将振动速度有效值从0.11mm/s(人体刚有振动的感觉)到71mm/s的范围内分为15个两级。

相邻两个烈度量级之比约为1:1.6,即相差4dB。

这是由于对于大多数机器的振动来说4dB之差意味着振动响应有了较大的变化。

有了振动烈度量级的划分,就可以用它表示机器的运行质量。

为了便于实用,将加强运行质量分成四个等级:A级(良好)——机械设备正常运转时的振级。

B级(容许)——已超过正常运转时的振级,但对机器的工作尚无显著的影响。

建议监护其运行。

C级(可容忍)——机器的振动已经到了相当剧烈的程度,导致机器只能勉强维持运行。

建议停机检修。

D级(不容许)——机器的振动已达到使机器不能正常工作。

显然,不同的机械设备由于工作要求、结构特点、动力特性、功率容量、尺寸大小及安装条件等方面的区分,其对应于各等级运行状态的振动烈度范围必然是各不相同的。

所以对各种机械设备是不能用同一标准来衡量。

但是,也不可能对每种机械设备专门制定一个标准。

为了便于实用,ISO 2372将常用机械设备分为6大类,使每一类的机械设备用同一标准衡量其运行质量。

第一类——在正常条件下,发动机与机器连接成一整体的设备(15Kw以下的发动机)。

第二类——设有专用基础的中等尺寸的设备(15~75KW 的发动机,如螺杆压缩机)及刚性固定在专用基础上的发动机及设备(300KW以下,如闪底泵)。

第三类——安装在测振方向上相对较硬的、刚性的和重的较大旋转质量的大型原动机和其他大型设备(如主风机)。

第四类——安装在在测振方向上相对较软的基础上的具有较大旋转质量的大型原动机和其他大型设备。

第五类——安装在测振方向上相对较硬的具有不平衡惯性力的往复式设备和机械驱动系统。

第六类——安装在在测振方向上相对较软的基础上的具有不平衡惯性力的往复式设备和机械驱动系统等。

通过大量的实验,得到了前四类机械设备的运行质量与振动烈度量级的对应关系,如下表所示。

常用机械设备振动标准——ISO 2372

对于第五、第六类的机械设备,特别是往复式压缩机,由于结构不同,其振动特性变化较大,往往允许有较强的振动(20——30mm/s),而不影响其运行质量。

三、我公司设备情况

我公司动设备主要有离心式压缩机、往复式压缩机、螺杆压缩机及离心泵、往复泵、隔膜泵等。

其中离心泵数量最

多,是振动监测的重点。

大多数泵类设备转速(电动机同步转速)为1500rpm、3000rpm,即频率为25Hz、50Hz。

主风机转速为5640rpm,频率为94 Hz。

汽轮机转速约为9000rpm,频率为150Hz。

要求各单位在离心泵的振动监测过程中,参照上表序号4、7、10数据。

振动速率达到序号7,监护运行,振动速度达到序号10的范围时,必须停机检修。

机动设备处

2009年7月28日

[此文档可自行编辑修改,如有侵权请告知删除,感谢您的支持,我们会努力把内容做得更好]。