炼铁烧结厂工艺流程

- 格式:doc

- 大小:29.00 KB

- 文档页数:5

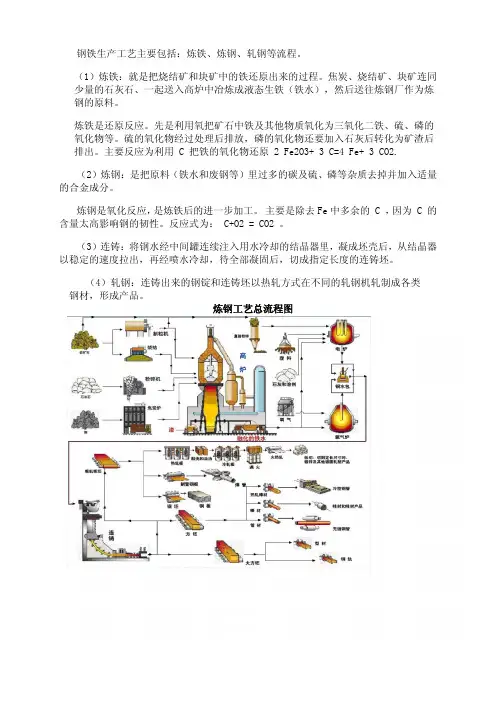

钢铁生产工艺主要包括:炼铁、炼钢、轧钢等流程。

(1)炼铁:就是把烧结矿和块矿中的铁还原出来的过程。

焦炭、烧结矿、块矿连同少量的石灰石、一起送入高炉中冶炼成液态生铁(铁水),然后送往炼钢厂作为炼钢的原料。

炼铁是还原反应。

先是利用氧把矿石中铁及其他物质氧化为三氧化二铁、硫、磷的氧化物等。

硫的氧化物经过处理后排放,磷的氧化物还要加入石灰后转化为矿渣后排出。

主要反应为利用 C 把铁的氧化物还原 2 Fe2O3+ 3 C=4 Fe+ 3 CO2.(2)炼钢:是把原料(铁水和废钢等)里过多的碳及硫、磷等杂质去掉并加入适量的合金成分。

炼钢是氧化反应,是炼铁后的进一步加工。

主要是除去Fe中多余的 C ,因为 C 的含量太高影响钢的韧性。

反应式为: C+O2 = CO2 。

(3)连铸:将钢水经中间罐连续注入用水冷却的结晶器里,凝成坯壳后,从结晶器以稳定的速度拉出,再经喷水冷却,待全部凝固后,切成指定长度的连铸坯。

(4)轧钢:连铸出来的钢锭和连铸坯以热轧方式在不同的轧钢机轧制成各类 钢材,形成产品。

炼钢工艺总流程图炼焦生产流程:炼焦作业是将焦煤经混合,破碎后加入炼焦炉内经干馏后产生热焦碳及粗焦炉气之制程。

烧结生产流程:烧结作业系将粉铁矿,各类助熔剂及细焦炭经由混拌、造粒后,经由布料系统加入烧结机,由点火炉点燃细焦炭,经由抽气风车抽风完成烧结反应,高热之烧结矿经破碎冷却、筛选后,送往高炉作为冶炼铁水之主要原料。

还原气体,还原铁矿石,产生熔融铁水与熔渣之炼铁制程。

转炉生产流程:炼钢厂先将熔铣送前处理站作脱硫脱磷处理,经转炉吹炼后,再依订单钢种特性及品质需求,送二次精炼处理站(RH真空脱气处理站、Ladle Injection盛桶吹射处理站、VOD真空吹氧脱碳处理站、STN搅拌站等)进行各种处理,调整钢液成份,最后送大钢胚及扁钢胚连续铸造机,浇铸成红热钢胚半成品,经检验、研磨或烧除表面缺陷,或直接送下游轧制成条钢、线材、钢板、钢卷及钢片等成品。

烧结炼铁生产工艺简介4.1.1生产工艺调查4.1.1.1烧结系统生产工艺调查4.1.1.1.1生产单元工艺调查因5座烧结生产工艺相同,此处以3#烧结系统生产工艺为例介绍。

烧结系统以含铁原料、焦粉、生石灰、白云石、高炉煤气为原料,通过配料、混料、烧结、破碎、筛分工序制得烧结矿,烧结矿作为炼铁原料进入炼铁系统。

具体烧结工艺如下。

1)配料工序铲车司机将焦粉、含铁原料、生石灰、白云石加入地下配料仓,配料仓下方设有圆盘给料机,原料自给料机中落至配料皮带,按配比进行配料。

皮带将原料输送至一次混料机内。

在配料仓旁设有布袋除尘器,对配料仓含尘废气进行净化。

除尘器所收集灰渣由除尘工定期清理。

2)混料工序输水管向一次混料机(以下简称一混机)加水,一混机滚动将物料混匀,然后经皮带输送至二次混料机(以下简称二混机),再次加水,调整混合料水分,二混机滚动进行制粒。

混料完成后,物料经皮带机送入烧结机上方混合料矿槽。

整个混料过程均为机械操作,员工进行巡检。

混料工序与配料工序共用一套布袋除尘器,除尘器对混料过程产生的粉尘进行净化。

3)烧结工序烧结机设铺底料装置。

从后续筛分工序中运来的Φ5~20mm铺底料,由皮带机送入铺底料矿槽,由矿槽下的给料闸门及摆动漏斗均匀地布在台车上,铺底料厚度约为30~50mm,铺底料槽设有料位信号。

然后混合料矿槽内的原料由布料机均匀地布在烧结台车上。

布料厚度一般600mm,稍低于台车栏板高度。

以高炉煤气为燃料,经点火器进行点火烧结,炉膛压力为微正压。

点火前,启动主烟道风机进行负压抽风。

点火后,随着台车向前运行,在抽风机的抽力作用下烧结矿层逐渐下移。

到达烧结机倒数第二风箱处,料层全部烧透,成为烧结矿。

烧结完成后台车移动,离开点火器,进入冷却段。

在冷却装置下方设抽风机进行冷却,将烧结矿冷却到150℃以下。

台车运行到机尾,通过翻车机将烧结矿卸到四辊破碎机内。

烧结机中烧结段产生的废气经电除尘器除尘后,由抽风机抽入脱硫塔,净化后直接排空;冷却段产生的废气经电除尘器除尘后直接排空。

炼铁厂的工艺流程

《炼铁厂的工艺流程》

炼铁是将铁矿石炼炉熔炼为铁的过程。

炼铁厂的工艺流程经过多年的发展和改进,已经变得非常复杂和精细。

以下是一个典型的炼铁厂工艺流程示例:

1. 矿石处理:首先,铁矿石要经过破碎、磨矿和浮选等处理,将矿石中的铁和杂质进行分离。

2. 预处理:将处理好的矿石送入炼铁炉前,需要进行预处理以确保炉内物料达到要求的化学成分和粒度。

这通常包括混合、烧结和球团化等步骤。

3. 炼铁炉炼炉:将预处理好的矿石放入高炉中,通过高温还原和还原反应,将铁矿石中的氧化铁还原成金属铁。

同时,高温炼炉中的各种化学反应会产生大量的炼铁炉渣和烟气。

4. 炉外处理:炉外处理是指对高炉出铁的铁水进行脱硫、脱磷、脱硅等处理,以提高铁水的质量。

5. 铁水处理:处理好的铁水通过连铸工艺,将其注入连铸机,通过连铸机的工作,将铁水凝固成长条形的铁坯。

6. 后续处理:铁坯经过冷却、切割、表面处理等工艺,最终成为各种规格的铁材。

总的来说,炼铁厂的工艺流程包括矿石处理、预处理、炼炉、炉外处理、铁水处理和后续处理等环节,每个环节都需要严格控制各种参数,以确保最终生产出符合要求的铁材产品。

同时,为了实现高效、环保的生产,炼铁厂在工艺流程中还需要注重节能减排和资源综合利用的工作。

串讲概述一、炼铁生产的方法:1.高炉法炼铁.2.非高炉法炼铁:直接还原法,熔融还原法.二、钢和铁的区分:以含碳量区分:熟铁:C<0.02% 钢:C=0.02%~1.7% 生铁:C>1.7%三、炼铁生产工艺流程:1.高炉炼铁生产工艺流程: 简图2.高炉本体:内型:炉喉、炉身、炉腰、炉腹、炉缸。

外壳为金属结构,内衬耐火材料,中间是冷却设备。

3.除本体外,高炉还有以下几大系统:(1)上料系统:职责:储存、混匀、筛分、称量原、燃料,并运到炉顶受料漏斗。

(2)装料系统:职责:按要求将炉料装入炉内和煤气密封。

(3)送风系统:职责:提供和加热空气,并送入炉内,保证足够的风量和风温。

(4)喷吹系统:职责:将煤粉或重油送入炉内。

(5)煤气清洗系统:职责:收集和清洗煤气。

(6)渣铁处理系统:职责:定期排放炉内渣铁并运走,保证高炉连续生产。

(7)动力系统:职责:为高炉的正常生产提供"风、水、电、气"等能源.是高炉正常生产的保障.四、高炉炼铁主要经济技术指标:1.高炉利用系数:指每昼夜每立方米高炉有效容积生产的合格炼钢生铁量。

2.冶炼强度:指每昼夜、每立方米高炉有效容积消耗的干焦量。

干焦耗用量冶炼强度=—————————————(t/(m3.d))有效容积×实际工作日3.综合冶炼强度:除干焦外,还考虑有喷吹的其他类型的辅助燃料。

综合干焦耗用量综合冶炼强度=————————————(t/(m3.d))有效容积×实际工作日4.焦比:冶炼一吨铁消耗的干焦量。

干焦耗用量(kg)入炉焦比=————————合格生铁产量(t)5.综合焦比:生产每吨生铁所消耗的干焦数量以及各种辅助燃料折算为干焦之总和。

干焦数量+Σ喷吹燃料×折算系数综合焦比= —————————————————(kg/t)合格生铁产量综合干焦耗用量= ——————————(kg/t)合格生铁产量6.休风率:高炉休风停产时间占规定日历作业时间的百分数。

烧结工艺1 含铁原料、熔剂和燃料1.1 含铁原料所用含铁原料有精矿、粉矿、除尘灰、轧钢皮等等。

各种含铁原料均在原料场内储存,用装载机输送到烧结系统配料室。

1.2 熔剂烧结机用熔剂为生石灰、石粉和白云石。

合格的生石灰用汽车运至烧结配料室,用压缩空气送至生石灰配料槽。

石粉及白云石用汽车运至烧结配料室料槽。

1.3 燃料1.3.1 固体燃料烧结用固体燃料为焦粉及无烟煤,由汽车运入烧结厂区,于燃料准备间储存和破碎,破碎后粒度3~0mm占80%的合格燃料经转运送至配料室。

1.3.2 气体燃料烧结点火使用热值为3349~4187KJ/m3的高炉煤气2、工艺流程及车间组成烧结机系统工艺流程见图2-1。

烧结机系统工艺车间有:燃料准备间、配料室、一次混合、二次混合、烧结室、带冷机、筛分室、成品矿槽、主抽风机室、主电除尘器、水泵房、转运站及通廊运输系统等。

2.1 燃料准备间烧结生产用燃料为焦粉及无烟煤,入厂粒度40~0mm,由汽车运入厂区,于燃料准备间储存,燃料破碎为2台Φ900×700四辊破碎机。

燃料直接通过大倾角皮带机输入燃料矿仓,先通过滚筛筛除大块粒度燃料,再通过仓下皮带送入四辊破碎机进行细破。

燃料经破碎后,3~0mm部分占80%以上,经皮带转运送至配料室燃料槽。

2.2 配料室配料室按单列式布置,配料槽内各种原料的贮存时间都在4h以上,满足工艺生产对贮存时间的要求。

原矿采用自卸汽车或装载机向各配料槽给料。

燃料、冷返矿采用固定可逆胶带机向燃料、冷返矿配料槽给料。

熔剂采用汽车运到配料槽。

含铁料、石粉、白云石、返矿采用振动漏斗、圆盘给料机、皮带秤作为给料和配料设备,圆盘给料机变频调速;燃料采用振动漏斗、皮带秤作为给料和配料设备,皮带秤变频调速;生石灰采用细灰闸门、回转给料机、螺旋电子秤、生石灰配消器作为给料、配料和消化设备,回转给料机变频调速。

各种物料可按配料比例定量给出所要求的物料,实现自动配料。

2.3 一次混合设置1台Φ3×9m圆筒混合机,安装角度2°,混合时间为2.19min,填充率为8.99%。

烧结工艺的简单介绍目前,随着市场竞争的加剧,钢铁工业设备向大型化发展,对原料的要求日益提高,而高炉炼铁生产技术指标的提高,主要依靠入炉原料性质的改善,烧结矿是我国高炉的主要入炉料,因此,保证和提高烧结矿的质量,是保证钢铁工业稳定发展的重要手段。

一、烧结的概念烧结是钢铁生产工艺中的一个重要环节,它是将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

二、烧结矿的来源以及意义铁矿粉造块目前主要有两种方法:烧结法和球团法。

两种方法所获得的块矿分别为烧结矿和球团矿。

球团法通常在选贫矿的地区采用,尤其是北美地区。

而在有天然富矿可以开采使用的地方,烧结法则是一种成本较低的方法,在世界的其它地区被广泛采用。

虽然新的炼铁方法会不断出现,但是烧结矿的需求在很长一段时间内仍将保持在较高的水平。

在我国,高炉入炉的炉料90%^上都是靠烧结法提供的。

因此,铁矿石烧结对我国的钢铁工业有重大的意义。

三、烧结工艺流程介绍经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。

利用烧结熟料炼铁对于提高高炉利用系数、降低焦比、提高高炉透气性保证高炉运行均有一定意义。

烧结生产的工艺流程如下图所示。

主要包括烧结料的准备,配料与混合, 烧结和产品处理等工序。

[警_1水I ~Sri~ —»j _|~点火: *%结礦辟rwv ~~iI讨烧站矿上鹿炉旷棺1、烧结的原材料准备:含铁原料:含铁量较高、粒度<5mm 的矿粉,铁精矿,高炉炉尘,轧钢皮, 钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

熔剂:要求熔剂中有效CaO 含量高,杂质少,成分稳定,含水3%左右,粒 度小于3mm 的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适 当的MgQ 对烧结过程有良好的作用,可以提高烧结矿的质量。

燃料:主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥 发分低,含硫低,成分稳定,含水小于 10%,粒度小于3mm 勺占95%以上。

炼铁生产工艺流程哎呀,咱今儿个就说说这炼铁生产工艺流程啊。

你知道不,那炼铁啊,可不是个简单事儿。

咱先得有铁矿石啊,那铁矿石就像是咱做饭得有米一样。

这些铁矿石被运到炼铁厂,就跟人回家似的。

到了厂里,第一步就是烧结。

这烧结啊,就好像是给铁矿石来个大变身。

把那些零碎的铁矿石啊,还有些其他的东西,都给弄到一块儿,弄成一块块的烧结矿。

这就好比咱包饺子,得把馅和皮儿弄好了。

然后呢,就是高炉炼铁啦。

那高炉可老大了,像个巨人一样竖在那儿。

把烧结矿啊、焦炭啊这些东西一股脑地往高炉里送。

就好像给这个大巨人喂饭一样。

这高炉里面可热闹了,热得不行,温度老高高了。

在这高炉里面,就发生了好多神奇的化学反应。

那些铁矿石慢慢地就被炼成铁水啦。

那铁水啊,红彤彤的,看着可带劲了。

就跟那岩浆似的,滚烫滚烫的。

炼成铁水还不算完事儿呢,还得进行炼钢。

炼钢就像是给铁水打扮打扮,让它变得更好。

这炼钢的过程中啊,得去除一些杂质啥的,让铁变得更纯,更结实。

哎呀呀,你说这炼铁生产工艺流程多有意思啊。

我每次去炼铁厂,看着那些工人师傅们忙前忙后的,就觉得他们可真了不起。

他们就像是魔术师一样,把那些普普通通的矿石变成了有用的铁。

我记得有一次啊,我在炼铁厂里面溜达,看到一个师傅正满头大汗地在那干活呢。

他的脸上都是黑灰,就跟那小花猫似的。

我就跟他聊了几句,他说他干炼铁这行都好多年了,对这炼铁的流程那是熟悉得不能再熟悉了。

他还跟我讲了好多炼铁过程中的趣事呢。

咱再说说那高炉,那可真是个大家伙。

站在它下面,你都感觉自己好渺小。

有时候我就想啊,这高炉咋就能把铁矿石炼成铁水呢?这可真是太神奇了。

还有那铁水啊,流出来的时候,那场面可壮观了。

就跟一条火龙似的,呼呼地往外冒。

那热度,隔老远都能感觉到。

这炼铁生产工艺流程啊,虽然复杂,但是每一步都有它的道理。

就像咱过日子一样,每一步都得走得踏实。

我有时候就想啊,如果我也能像那些工人师傅们一样,懂这么多炼铁的知识,那该多好啊。

炼铁烧结工艺流程嘿,你知道钢铁是怎么来的吗?今天我就来给你讲讲炼铁烧结这个超有趣的工艺流程。

我有个朋友叫小李,他就在炼铁厂工作。

我有次去他那儿参观,简直就像打开了新世界的大门。

那炼铁烧结啊,就像是一场精心编排的大戏,每个环节都不可或缺。

咱们先来说说原料准备。

这就好比是做菜之前要准备食材一样重要。

铁矿石是主角,但是这铁矿石可不能直接就拿去炼铁,它就像一个带刺的玫瑰,里面有很多杂质呢。

除了铁矿石,还得有燃料,像焦炭粉,还有熔剂,例如石灰石粉。

这些原料要按照一定的比例混合在一起,这个比例那可是相当讲究的,就像厨师做菜时各种调料的比例一样,差一点儿都不行。

我当时就问小李:“这比例要是弄错了会咋样啊?”小李瞪大了眼睛说:“那可不得了,就像你蒸馒头放错了酵母的量,要么蒸出来的馒头硬邦邦,要么就发不起来。

这比例不对,后续炼铁就会出大问题,铁的质量、产量都会受影响。

”原料混合好了之后呢,就进入了布料这个环节。

这就像是给一张大床铺床单一样,要铺得均匀平整。

把混合好的原料一层一层地铺在烧结机的台车上,这个过程得小心翼翼的。

要是铺得不均匀,有厚有薄的,那就像你走路一脚深一脚浅,烧结的时候就会受热不均。

我看到操作工人就像对待自己心爱的宝贝一样,细致地调整着布料设备,确保每一处的原料厚度都恰到好处。

接下来就是点火环节啦。

这点火就像是给一场盛大的篝火晚会点燃火种一样。

在烧结机的前端,有专门的点火装置。

一点火,那场面,就像黑暗中突然亮起了希望之光。

燃料开始燃烧,热量就开始传递到整个原料层。

我当时就在想,这小小的火苗可肩负着大使命呢。

小李跟我说:“你可别小看这点火,它要是没点好,整个烧结过程就像汽车没了钥匙,启动不了。

”然后就是烧结过程了。

这个过程就像是一场耐力赛。

随着火焰的燃烧,热量不断传递,原料层中的各种物质开始发生奇妙的反应。

铁矿石被加热后,里面的氧化铁和其他物质开始结合、熔化。

这就像一群小伙伴手拉手,在热量的驱使下团结到一起。

烧结厂工艺流程烧结是矿石冶炼过程中的重要环节,是将粉状、粒状或块状的原料通过加热使其结合成块状物质的工艺过程。

烧结厂工艺流程是指在烧结生产线上,原料经过一系列的处理、混合、配料、烧结和冷却等工序,最终形成烧结矿。

下面将详细介绍烧结厂的工艺流程。

1. 原料准备。

烧结原料主要包括铁矿石、焦炭、石灰石和其他辅料。

在烧结厂工艺流程中,首先需要对原料进行筛分、粉碎和配比,确保原料的质量和成分符合生产要求。

2. 混合和配料。

经过原料准备后,将各种原料按照一定的配比比例送入混合机中进行混合,确保各种原料充分混合均匀。

混合后的原料再经过配料机均匀地分层放入配料仓,以备后续的烧结过程使用。

3. 烧结。

配料完成后,原料通过皮带输送机送入烧结机中进行烧结。

在高温下,原料颗粒之间发生部分熔融和结合,形成初步的烧结块。

在烧结过程中,需要控制烧结温度、气氛和烧结时间,以确保烧结块的质量和强度。

4. 冷却。

烧结完成后的烧结块通过冷却机进行冷却处理,使其温度逐渐降低。

冷却后的烧结块具有一定的强度和耐磨性,可以进入下一道工序进行后续加工或直接用于炼铁生产。

5. 烟气处理。

烧结过程中会产生大量的烟气,为了减少对环境的污染,烧结厂通常会设置烟气处理系统,对烧结烟气进行除尘、脱硫等处理,以达到排放标准。

6. 废渣处理。

烧结过程中产生的废渣需要进行处理和利用。

常见的处理方式包括回炉再烧结、制成矿渣水泥等,以减少对环境的影响。

总结:烧结厂工艺流程是一个复杂的生产过程,需要各个环节紧密配合,确保原料的质量和成分符合要求,烧结过程中的温度、气氛和时间得到有效控制,最终形成具有一定强度和耐磨性的烧结块。

同时,还需要关注烟气和废渣的处理,以减少对环境的影响,实现绿色生产。

希望本文对烧结厂工艺流程有所帮助,谢谢阅读!。

炼铁生产工艺流程炼铁是将铁矿石经过一系列化学和物理过程转化为金属铁的工艺过程。

以下是炼铁的一般生产工艺流程:1. 原料准备:铁矿石是炼铁的主要原料,它通过采矿和矿石处理工艺被取得。

在原料准备阶段,铁矿石还可以被破碎、磨细和筛分,以便于后续的炼铁过程。

2. 矿石烧结:烧结是将铁矿石小颗粒固定成大颗粒块状的过程。

矿石颗粒通过一系列烧结机构使其粘结在一起,形成直径为8-25毫米的烧结矿。

3. 硅酸盐还原:将烧结矿放入高炉中,其中的铁矿石与焦炭发生还原反应,产生高炉内的还原气体。

还原气体主要是一氧化碳和二氧化碳的混合气体。

这一步骤中,还原气体从炉底引入高炉,从而使铁矿石中的铁氧化物还原为金属铁。

4. 炉渣形成:在高炉中,还原气体由底部升至顶部,期间与铁矿石中的杂质发生反应,产生炉渣。

炉渣主要由硅酸盐和氧化物组成,其在高炉中的主要作用是吸附和分离不必要的杂质。

5. 铁液收集:炼铁过程中生成的金属铁称为铁液。

铁液从高炉底部收集,经过除渣处理,去除炉渣和其它固体杂质。

6. 炼钢:铁液经过清洁燃烧设备,将其热量恢复到高炉底部,以及经过煤气净化和热效应控制设备处理,用于继续燃烧和冷却高炉底部的渣熔体,最后转移到炼钢设备。

在炼钢过程中,可以通过加入适量的铁矿石、废钢和配料来调整铁液的成分和质量。

7. 连铸成型:炼钢后的铁液通过连铸机进行连续铸造,在冷却过程中形成钢坯。

钢坯可以是方形、圆形或板状,具体形状根据需要进行定制。

8. 淬火和热处理:钢坯需要进行进一步处理,以改变其机械性能和物理性质。

其中最常见的是淬火和热处理。

淬火是指将热钢件迅速冷却,以使其获得高硬度和强度。

热处理则是将钢件加热至特定温度保持一段时间,然后再逐渐冷却,以改变其晶体结构和物理性质。

以上是炼铁的一般生产工艺流程。

这个过程中涉及到多个步骤和不同设备的使用,以及多种化学反应和物理变化的发生。

炼铁工艺的不断改进和创新,提高了生产效率和产品质量,也减少了对环境的影响。

炼铁工艺流程

《炼铁工艺流程》

炼铁工艺是指将铁矿石转化成铁的过程,是钢铁生产的关键环节之一。

炼铁工艺流程通常包括选矿、破碎、烧结、高炉冶炼和精炼几个主要步骤。

首先是选矿。

选矿是指从矿石中分离出有用的铁矿石。

一般来说,选矿过程包括破碎和磨矿两个阶段,通过机械设备对矿石进行破碎和磨细,以便进一步提取铁矿石。

然后是烧结。

烧结是将粉末状或颗粒状的矿石用高温烧结成一定形态和规格的固体块状物的工艺。

通过烧结,矿石中的杂质可以得到分离,烧结后的铁矿石更适合在高炉中进行冶炼。

接下来是高炉冶炼。

在高炉内,熔在一起的矿石与焦炭、石灰石等原料一同进入高炉底部,在高温下发生还原反应,从而得到铁水和熔渣两种物质。

铁水中含有的铁达到了工业应用标准,熔渣则是高炉冶炼的副产物。

最后是精炼。

精炼是指通过对铁水中的杂质进行除去,使铁水达到符合钢铁生产要求的工艺。

精炼过程可以采用各种方式,如氧气吹炼、电解等,以达到提高铁水质量的目的。

总的来说,炼铁工艺流程是一个复杂的生产过程,需要各种设备和技术的配合。

只有通过科学的工艺流程和严格的管理,才能生产出符合市场需求的高品质铁产品。

南京钢铁联合有限公司炼铁新厂作业文件烧结工艺参数控制标准文件编码:管理部门:技术质量部版本:试行控制状态:发放编号:拟制:审核:批准:2005年3月31日发布 2005年4月1日实施1.工艺概述1.1 概述∶现有一台180 ㎡带式抽风烧结机,配置一台228 ㎡环式强制鼓风冷却机进行机外冷却,于2004年6月建成投产,年设计生产能力203.8万吨(其中高炉槽下返矿率7 %),利用系数为1.3 t/㎡.h,年设备作业率90.4 %。

1.2 工艺过程:使用混匀料,添加熔剂和燃料,按预先确定的配料比配料,获得的混合料进行混合制粒后,在混合料槽进行蒸汽预热,经铺底料铺底和混合料布料到烧结机上点火抽风烧结,得到的烧结矿经单辊破碎后进人环冷机鼓风冷却,随后进行整粒筛分,筛出<5 mm的粒级作为返矿重新参加配料,分出的lO~18 mm粒级一部分作为铺底料,另一部分同5~10 mm和>18㎜粒级一起作为成品烧结矿送往高炉矿槽供高炉使用。

烧结机机头烟气采用260 m2电除尘器除尘,并对环冷机高温废气进行余热回收利用。

2. 工艺流程见炼铁新厂烧结车间工艺流程图。

3.控制标准3.1 烧结矿质量标准3.1.1 冶金行业标准,见表-1、表-2。

表-1 优质铁烧结矿YB/T 006-91注:①R为1.5~2.5。

2②RDI为烧结矿低温还原粉化指标;RI为还原度指标。

③TFe、R2分别为烧结矿指标品位和二元碱度指标。

3.1.2 内控标准,见表-3。

表-3 内控标准3.2 工艺参数控制标准见表-44.工艺参数控制4.1 原燃料控制4.1.1 原燃料质量标准(公司QJ/NGN104-2004)4.1.1.1混匀料,见表-5注:A、B分别为混匀料全铁和二氧化硅指标。

4.1.1.2 熔剂,见表-6注:活性度测定条件为4mol/ml、40±1℃、10min。

4.1.1.3燃料,见表-74.1.1.4严格按原燃料标准进行验收把关,确保来料质量符合要求并保持稳定。

烧结工艺的简单介绍当前,跟着市场竞争的加剧,钢铁工业设施向大型化发展,对原料的要求日益提升,而高炉炼铁生产技术指标的提升,主要依赖入炉原料性质的改良,烧结矿是我国高炉的主要入炉料,所以,保证和提升烧结矿的质量,是保证钢铁工业稳固发展的重要手段。

一、烧结的观点烧结是钢铁生产工艺中的一个重要环节,它是将各样粉状含铁原料,配入适当的燃料和熔剂,加入适当的水,经混淆和造球后在烧结设施上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

二、烧结矿的根源以及意义铁矿粉造块当前主要有两种方法:烧结法和球团法。

两种方法所获取的块矿分别为烧结矿和球团矿。

球团法往常在选贫矿的地域采纳,特别是北美地域。

而在有天然富矿能够开采使用的地方,烧结法例是一种成本较低的方法,在世界的其余地域被宽泛采纳。

固然新的炼铁方法会不停出现,可是烧结矿的需求在很长一段时间内仍将保持在较高的水平。

在我国,高炉入炉的炉料 90%以上都是靠烧结法供给的。

所以,铁矿石烧结对我国的钢铁工业有重要的意义。

三、烧结工艺流程介绍经烧结而成的有足够强度和粒度的烧结矿可作为炼铁的熟料。

利用烧结熟料炼铁关于提升高炉利用系数、降低焦比、提升高炉透气性保证高炉运转均有必定意义。

烧结生产的工艺流程以下列图所示。

主要包含烧结料的准备,配料与混淆,烧结和产品办理等工序。

当前生产上宽泛采纳带式抽风烧结工艺流程:1、烧结的原资料准备 :含铁原料:含铁量较高、粒度 <5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳固,杂质少。

熔剂:要求熔剂中有效 CaO含量高,杂质少,成分稳固,含水 3%左右,粒度小于 3mm的占 90%以上。

在烧结猜中加入必定量的白云石,使烧结矿含有适合的MgO,对烧结过程有优秀的作用,能够提升烧结矿的质量。

燃料:主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳固,含水小于 10%,粒度小于 3mm的占 95%以上。

高炉炼铁生产工艺流程简介高炉炼铁生产工艺流程主要包括以下几个步骤:1.原料准备:铁矿石、焦炭和石灰石是高炉炼铁的主要原料。

这些原料首先需要进行粉碎和筛分,然后根据一定的配比比例混合。

2.烧结:混合后的原料送入烧结机进行烧结,使得原料得以结合成为直径在5-20mm的球团。

这样可以增加燃烧性能,也方便高炉内料柱的下降。

3.高炉装料:球团矿、焦炭和石灰石混合物通过上料设备(比如布料机)装载至高炉顶部,形成一个混合料柱。

4.还原铁制备:高炉内处于高温状态,煤气和空气通过炉底喷吹,反应产生一系列化学反应,其中还原铁是最主要的反应产物。

这一步骤是炼铁的关键步骤。

5.副产品收集:除了还原铁外,高炉炼铁过程中还会生成一些副产品,例如煤气、炉渣和炉灰。

这些副产品可以进一步利用或者回收,以减少资源浪费和环境污染。

6.铸铁产出:炼铁结束后,还原铁通过流态床和渗碳处理等工艺得到精铁,这时的精铁已经是可以使用的铸铁。

7.高炉炉渣处理:高炉炼铁过程中产生的炉渣会被排出高炉,然后经过冷却、破碎、粉碎等工艺处理,可以用于水泥生产、路基材料等领域。

高炉炼铁生产工艺流程经过这一系列的步骤,就可以大规模生产出优质的铸铁,为各行业提供原材料。

同时,各种副产品的回收利用也可以节约能源和资源,降低生产成本。

高炉炼铁生产工艺流程是现代工业生产中至关重要的一环,它在铁矿石资源的利用、工业产品的生产以及经济社会发展中都发挥着不可替代的作用。

深入了解高炉炼铁的生产工艺流程对于理解现代工业生产的基本原理和技术非常重要。

因此,接下来我们将深入探讨高炉炼铁的生产工艺流程的各个环节。

首先,我们来了解一下高炉炼铁的原料。

高炉炼铁的原料主要包括铁矿石、焦炭和石灰石。

铁矿石是从矿山中开采出来的含铁矿石,它是高炉内产生还原铁的主要原料。

焦炭是煤炭经过高温干馏得到的一种固体燃料,其主要成分是碳,其燃烧产生的煤气是高炉内还原反应的重要还原剂。

石灰石用于高炉内矿石的烧结及调节高炉渣的成分。

烧结生产工艺流程

钢铁生产过程中的烧结

1.烧结的概念

将各种粉状含铁原料,配入适量的燃料和熔剂,加入适量的水,经混合和造球后在烧结设备上使物料发生一系列物理化学变化,将矿粉颗粒黏结成块的过程。

2. 烧结生产的工艺流程

目前生产上广泛采用带式抽风烧结机生产烧结矿。

烧结生产的工艺流程如图2—4所示。

主要包括烧结料的准备,配料与混合,烧结和产品处理等工序。

抽风烧结工艺流程

◆烧结原料的准备

①含铁原料

含铁量较高、粒度<5mm的矿粉,铁精矿,高炉炉尘,轧钢皮,钢渣等。

一般要求含铁原料品位高,成分稳定,杂质少。

②熔剂

要求熔剂中有效CaO含量高,杂质少,成分稳定,含水3%左右,粒度小于3mm的占90%以上。

在烧结料中加入一定量的白云石,使烧结矿含有适当的MgO,对烧结过程有良好的作用,可以提高烧结矿的质量。

③燃料

主要为焦粉和无烟煤。

对燃料的要求是固定碳含量高,灰分低,挥发分低,含硫低,成分稳定,含水小于10%,粒度小于3mm 的占95%以上。

对入厂烧结原料的一般要求见表2—2。

入厂烧结原料一般要求

◆配料与混合

①配料

配料目的:获得化学成分和物理性质稳定的烧结矿,满足高炉冶炼的要求。

常用的配料方法:容积配料法和质量配料法。

容积配料法是基于物料堆积密度不变,原料的质量与体积成比例这一条件进行的。

准确性较差。

质量配料法是按原料的质量配料。

比容积法准确,便于实现自动化。

②混合

混合目的:使烧结料的成分均匀,水分合适,易于造球,从而获得粒度组成良好的烧结混合料,以保证烧结矿的质量和提高产量。

混合作业:加水润湿、混匀和造球。

根据原料性质不同,可采用一次混合或二次混合两种流程。

一次混合的目的:润湿与混匀,当加热返矿时还可使物料预热。

二次混合的目的:继续混匀,造球,以改善烧结料层透气性。

用粒度10~Omm的富矿粉烧结时,因其粒度已经达到造球需要,采用一次混合,混合时间约50s。

使用细磨精矿粉烧结时,因粒度过细,料层透气性差,为改善透气性,必须在混合过程中造球,所以采用二次混合,混合时间一般不少于2.5~3min。

我国烧结厂大多采用二次混合。

◆烧结生产

烧结作业是烧结生产的中心环节,它包括布料、点火、烧结等主要工序。

①布料

将铺底料、混合料铺在烧结机台车上的作业。

当采用铺底料工艺时,在布混合料之前,先铺一层粒度为10~25mm,厚度为20~25mm的小块烧结矿作为铺底料,其目的是保护炉箅,降低除尘负荷,延长风机转子寿命,减少或消除炉箅粘料。

铺完底料后,随之进行布料。

布料时要求混合料的粒度和化学成分等沿台车纵横方向均匀分布,并且有一定的松散性,表面平整。

目前采用较多的是圆辊布料机布料。

②点火

点火操作是对台车上的料层表面进行点燃,并使之燃烧。

点火要求有足够的点火温度,适宜的高温保持时间,沿台车宽度点火均匀。

点火温度取决于烧结生成物的熔化温度。

常控制在1250±50℃。

点火时间通常40~60s。

点火真空度4~6kPa。

点火深度为10~20mm。

③烧结

准确控制烧结的风量、真空度、料层厚度、机速和烧结终点。

烧结风量:平均每吨烧结矿需风量为3200m3,按烧结面积计算为(70~90)m3/(cm2.min)。

真空度:决定于风机能力、抽风系统阻力、料层透气性和漏风损失情况。

料层厚度:合适的料层厚度应将高产和优质结合起来考虑。

国内一般采用料层厚度为250~500mm。

机速:合适的机速应保证烧结料在预定的烧结终点烧透烧好。

实际生产中,机速一般控制在1.5~4m/min 为宜。

烧结终点的判断与控制:控制烧结终点,即控制烧结过程全部完成时台车所处的位置。

中小型烧结机终点一般控制在倒数第二个风箱处,大型烧结机控制在倒数第三个风箱处。

带式烧结机抽风烧结过程是自上而下进行的,沿其料层高度温度变化的情况一般可分为5层,各层中的反应变化情况如图2—5所示。

点火开始以后,依次出现烧结矿层,燃烧层,预热层,干燥层和过湿层。

然后后四层又相继消失,最终只剩烧结矿层。

①烧结矿层

经高温点火后,烧结料中燃料燃烧放出大量热量,使料层中矿物产生熔融,随着燃烧层下移和冷空气的通过,生成的熔融液相被冷却而再结晶(1000—1100℃)凝固成网孔结构的烧结矿。

这层的主要变化是熔融物的凝固,伴随着结晶和析出新矿物,还有吸入的冷空气被预热,同时烧结矿被冷却,和空气接触时低价氧化物可能被再氧化。

②燃烧层

燃料在该层燃烧,温度高达1350~1600℃,使矿物软化熔融黏结成块。

该层除燃烧反应外,还发生固体物料的熔化、还原、氧化以及石灰石和硫化物的分解等反应。

③预热层

由燃烧层下来的高温废气,把下部混合料很快预热到着火温度,一般为400~800℃。

此层内开始进行固相反应,结晶水及部分碳酸盐、硫酸盐分解,磁铁矿局部被氧化。

④干燥层

干燥层受预热层下来的废气加热,温度很快上升到100℃以上,混合料中的游离水大量蒸发,此层厚度一般为l0~30mm。

实际上干燥层与预热层难以截然分开,可以统称为干燥预热层。

该层中料球被急剧加热,迅速干燥,易被破坏,恶化料层透气性。

⑤过湿层

从干燥层下来的热废气含有大量水分,料温低于水蒸气的露点温度时,废气中的水蒸气会重新凝结,使混合料中水分大量增加而形成过湿层。

此层水分过多,使料层透气性变坏,降低烧结速度。

烧结过程中的基本化学反应

①固体碳的燃烧反应

固体碳燃烧反应为:

反应后生成C0和C02,还有部分剩余氧气,为其他反应提供了氧化还原气体和热量。

燃烧产生的废气成分取决于烧结的原料条件、燃料用量、还原和氧化反应的发展程度、以及抽过燃烧层的气体成分等因素。

②碳酸盐的分解和矿化作用

烧结料中的碳酸盐有CaC03、MgC03、FeC03、MnC03等,其中以CaC03为主。

在烧结条件下,CaC03在720℃左右开始分解,880℃时开始化学沸腾,其他碳酸盐相应的分解温度较低些。

碳酸钙分解产物Ca0能与烧结料中的其他矿物发生反应,生成新的化合物,这就是矿化作用。

反应式为:

CaCO3+SiO2=CaSiO3+CO2

CaCO3+Fe2O3=CaO ·Fe2O3+ CO2

如果矿化作用不完全,将有残留的自由Ca0存在,在存放过程中,它将同大气中的水分进行消化作用:CaO+H2O=Ca(OH)2

使烧结矿的体积膨胀而粉化。

③铁和锰氧化物的分解、还原和氧化

铁的氧化物在烧结条件下,温度高于l300℃时,Fe203可以分解

Fe304在烧结条件下分解压很小,但在有Si02存在、温度大于1300℃时,也可能分解.。