大野耐一

- 格式:ppt

- 大小:2.52 MB

- 文档页数:55

精益生产的先驱大野耐一和新乡重夫Norman Bodek, Kaikaku的作者,《Lean的魔力》介绍—Norman Bodek 是一个作者和发行者,而且是第一批将日本管理技术带入西方。

他的新书,Kaikaku,编写他自己的故事和使人着迷的人格特质,如大野和新乡那些与Lean原则有关的特质.在后面的介绍,Norman会给我们一个认识,关于他书的主题和预览.Lean的本质Strategos: 你对Lean 和丰田生产方式的总体看法Bodek: Lean是一个没有终点的去往最具革新性的旅程,最有效果和效率的组织。

Lean的能量和魔力是持续发现身边潜在的机会.不断有浪费被消除。

就像你家具上不停生长的灰尘。

总是让人想起,人们有无限的创造力,但是必须挑战自己,被孤立和尊重,和被期待去改变。

持续改善必须成为你的生活方式。

Hiroshi Okuda,丰田汽车的CEO和主席,说到:“我期望所有TOYATA的员工都能改变,或者起码不要妨碍别人改变。

我也希望所有人都能写下今年的改善计划。

"Strategos:你认为丰田生产系统的本质是不是反对肤浅的方面Bodek:简单的关注消除没有生产的浪费:库存,浪费动作,搬运,品质缺陷,切换,和最大浪费—没有利用的人的智慧和创造力。

S: 什么让它真的很好的起作用?B:读我的书 Kaikaku Lean的魔力,和听新乡博士的建议“去做!”,Lean不是复杂的:你决定你要做最好,你召集所有人进入你的改善团队,你毫不留情的改善每一天,克服内心的抗拒力去改变。

S:谁真正的开发了丰田生产方式B:我曾经问过新乡博士,“谁发现了Lean,你还是大野耐一?"新乡看着我说道“我做的,因为我是大野的老师。

”上次我问丰田组经理,Chihiro Nakao(同大野和新乡都工作过)同样的问题,“谁真正的发现了Lean”,他答道,“现有鸡还是蛋”,所以新乡和大野都起了重要的角色,通过他们的概念上的才能才有Lean的诞生。

请用一段简单的话描述该词条,马上添加摘要。

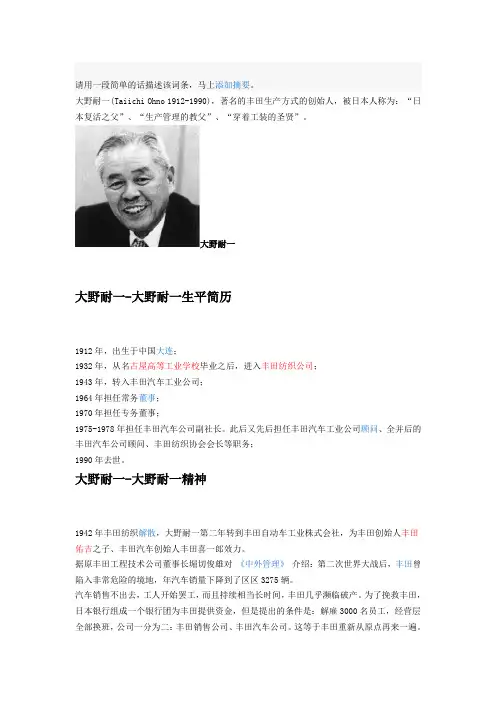

大野耐一(Taiichi Ohno 1912-1990),著名的丰田生产方式的创始人,被日本人称为:“日本复活之父”、“生产管理的教父”、“穿着工装的圣贤”。

大野耐一大野耐一-大野耐一生平简历1912年,出生于中国大连;1932年,从名古屋高等工业学校毕业之后,进入丰田纺织公司;1943年,转入丰田汽车工业公司;1964年担任常务董事;1970年担任专务董事;1975-1978年担任丰田汽车公司副社长。

此后又先后担任丰田汽车工业公司顾问、全并后的丰田汽车公司顾问、丰田纺织协会会长等职务;1990年去世。

大野耐一-大野耐一精神1942年丰田纺织解散,大野耐一第二年转到丰田自动车工业株式会社,为丰田创始人丰田佑吉之子、丰田汽车创始人丰田喜一郎效力。

据原丰田工程技术公司董事长堀切俊雄对《中外管理》介绍:第二次世界大战后,丰田曾陷入非常危险的境地,年汽车销量下降到了区区3275辆。

汽车销售不出去,工人开始罢工,而且持续相当长时间,丰田几乎濒临破产。

为了挽救丰田,日本银行组成一个银行团为丰田提供资金,但是提出的条件是:解雇3000名员工,经营层全部换班,公司一分为二:丰田销售公司、丰田汽车公司。

这等于丰田重新从原点再来一遍。

那时的丰田不但面临资金短缺,还面临着原材料供应不足,而且日本汽车制造业的生产率与美国差距巨大。

在如此严峻的现实面前,丰田喜一郎提出:降低成本,消除不必要的浪费。

用三年时间赶上美国!否则,日本的汽车产业将难以为继!“三年赶超美国”,创业者的雄心壮志与迫在眉睫目标让大野耐一这位职业经理人刻骨铭心。

由于这样的追赶意识,大野耐一从此把眼睛死死盯住现场。

他日思夜想:为什么美国的生产率比日本高出几倍?一定是日本存在着大量的浪费!那么如何能找到更好的生产方式呢?大野耐一-丰田生产方式的两大原则众所周知,丰田生产方式的两大原则是准时化和自动化。

先看看这两个原则的雏形。

《大野耐一现场管理》读后感《大野耐一的现场管理》读后感最近拜读了大野耐一先生的《现场管理》一书后,感到受益匪浅。

大野先生的思想境地与管理思想超前而又实际,在有种反其道而行之的感受之余,又觉得“行”的是那么的有理有据、顺理成章。

在书中,大野先生除了讲述丰田的生产方式外,还对管理与组织领导进行了有关的阐述,我从他身上学到了很多身为管理者应有的素养。

一、“君子豹变”敢于否定自己俗话说“人非圣贤孰能无过”,即使是圣贤也会有犯错的时候,更况且是普通人呢。

但是意识到错误后,便要像豹子那样鲜明、迅速地转变,以求改正,那便“善莫大焉”了。

大野先生在提出“君子豹变”的同时,还提到“朝令夕改”。

在人们的常识中认为“朝令夕改”是一个贬义词,但大野先生敢于质疑人们的常识,用实际问题告诉人们“朝令夕改”的必要性。

假如清晨说了似是而非、没有把握的话,在没有预见结果之前就一意孤行地改变了,确实有些遗憾,但不久之后就意识到决定是错误的,那么等到傍晚再改不是更为遗憾吗。

因此“朝令昼改”也未为不可。

领导者很容易局限在自己的言行或者是办法之中,可若想成为君子,“豹变”这一品质是非常重要的,不要总是认为自己的言行没有错误,意识到错误后就应该坦诚的说出来并迅速改正。

不要明明白错了,但碍于脸面不愿收回成命,假如这样,情况只会越来越糟,自己也会慢慢失去他人的信任。

因此犯了错误,应该不吝于向他人甚至下属道歉,假如怀着这种真诚的态度,反而会赢得下属的谅解与信任,在不知不觉中拉近同下属的关系,同时也为下属在知错就改方面树立了榜样。

二、“居安思危”要有长远目光书中的“景气时也应该考虑合理化”一节,讲述了身为管理者要有居安思危的意识。

所谓“居安思危”,就是应该在景气的时期,或者是产品有利可图的时期就未雨绸缪,考虑到有可能的捉襟见肘的情况,并为继续存活采取相应措施。

大野先生在工厂景气时就将货架改成了一个人能够搬动,或者是适合手推车搬运的尺寸。

假如经营状况好时,能够继续使用叉车,万一遇到不景气,也能够随时改成人工搬运。

大野耐一的现场管理总结

大野耐一是一位著名的日本质量管理专家,他提出了著名的“丰田生产方式”,其核心是在现场发现并解决问题,被誉为质量管理领域的“圣经”。

大野耐一的现场管理方法包括以下几个方面:

1. 现场参观:大野耐一鼓励员工在现场参观,以便深入了解生产过程和质量问题。

他认为,只有通过现场参观,才能真正了解生产过程中的问题和瓶颈。

2. 持续改善:大野耐一倡导持续改善,鼓励员工提出改进意见,并在实践中不断尝试新的解决方案。

他认为,只有通过不断地改进,才能实现生产的高效和高质量。

3. 看板管理:大野耐一提出了看板管理方法,通过可视化管理,让员工能够及时知道生产状态和质量状况,以便及时采取措施。

4. 标准化操作:大野耐一认为,标准化操作是防止质量问题的重要措施。

他提出了一系列标准化操作程序,包括生产流程、操作技巧和质量控制等方面。

5. 团队合作:大野耐一强调团队合作的重要性,他认为,只有团队合作,才能实现生产的高效和质量的提高。

大野耐一的现场管理方法是丰田生产方式的核心,它致力于在现场发现并解决问题,通过持续的改进和优化,实现生产的高效和质量的提高。

大野耐一圈的三个含义大野耐一圈,听着就觉得有点意思,是吧?其实这三个字里面藏着不少故事呢。

我们说说“耐”,这可是个了不得的字。

耐心、耐力,这些都可以和它扯上关系。

想想,生活中有多少事情需要耐心去面对?工作上、学习上,甚至是感情中,耐心都是个必不可少的调味品。

你要是不耐烦,急着出头,往往就会事倍功半,真的是得不偿失。

就像你追求美食,急急忙忙吃一口,结果没享受到那种香气和口感,唉,真是心急吃不了热豆腐。

然后说到“野”,这个字更有意思。

它有种狂野的感觉,带着一点不羁。

你想,生活中难免会遇到一些野蛮生长的事情。

比如说,我们在职场上可能会遇到一些不讲理的人,像“野草”一样,根本不受约束。

这时候我们就得学会像大野狼一样,灵活应对,既要有点锋芒,又不能让自己变得太张扬,真是个技术活呀!你想要在这个“野”的环境中立足,得有一套自己的生存法则。

野这个字提醒我们,生活就是个“大草原”,什么事都有可能发生,你得学会随机应变。

再说“圈”,这可不是随便一个圈。

这圈是生活的圈子,交际的圈子,甚至是思维的圈子。

想象一下,人生就像一个大圈,里面有不同的人,不同的事。

有时候你可能觉得自己在圈里转来转去,像个陀螺,转个不停,但其实每一圈都有它的意义。

每次转动都会带来新的体验、新的朋友,甚至是新的思考。

这种感觉就像是玩过山车,刺激又快乐,虽然心里有点小紧张,但全程都在期待下一段的惊喜。

大野耐一圈,听上去很简单,但里面的含义可多着呢。

我们得学会耐心,学会在野外生存,还得懂得如何在自己的生活圈中找到快乐。

这不仅仅是一种生活态度,更是一种智慧。

你要相信,只要在大野里自由地奔跑,学会享受过程,最终都会找到属于自己的精彩。

生活就像一场游戏,有时候需要耐心,有时候需要勇气,别忘了,开心最重要。

人生就是个大冒险,咱们一起大步走,嘿嘿,谁怕谁呀!。

大野耐一,著名的丰田生产方式的创始人,被日本人称为:“日本复活之父”、“生产管理的教父”、“穿着工装的圣贤”。

他的现场管理观点主要有以下几点:

重视现场观察:他强调在现场观察的重要性,要求工程师站在一个圆圈内连续观察8小时,以发现生产线流程应如何改善才能更具效率。

他认为在制造业中,虽然数据重要,但最重要的是事实。

通过观察现场,工程师可以像刑侦专家一样,回到“案发现场”搜索证据,为持续改善建立良好的根基。

强调事实和数据:他倡导用事实和数据来推动改善。

这种观察方式使得员工能够发现实际生产中存在的问题,进而提出解决方案。

持续改善:大野耐一认为,生产过程中的每一个细节都有改进的空间,只有不断地寻求改进,才能实现生产效率和质量的持续提升。

尊重员工:他强调尊重员工的智慧和贡献,鼓励员工积极参与改善活动,提出自己的建议和想法。

他认为员工的参与和贡献是实现持续改善的关键因素。

注重细节:他强调在生产过程中注重细节,认为只有关注细节才能发现问题并解决问题。

这种对细节的关注使得丰田生产方式能够在细节上不断优化,从而提高整体的生产效率和质量。

追求零浪费:大野耐一倡导在生产过程中追求零浪费,即消除所有不必要的浪费和冗余。

这种追求使得丰田生产方式能够在降低成本的同时提高生产效率和质量。

总的来说,大野耐一的现场管理观点强调现场观察、持续改善、尊重员工、注重细节和追求零浪费等方面。

这些观点为丰田生产方式的发展奠定了基础,并对全球制造业产生了深远的影响。

大野耐一的十条训诫大野耐一的十条训诫第1条首先,你就是成本,消除无用的浪费,否则没有提升浪费总会被习惯性地隐藏起来,所以首先要避免在工作中有所隐藏重视微小的数字,重大的浪费就会呈现出来不要用过去的数据预测未来,这只会让浪费继续下去效率是衡量工作的唯一标准,忙碌并不等于高效生产产品并不是目的,工作是要生产必要的产品第2条一旦开始就不要放弃,半途而废会助长惰性不要自以为改善已经完成,需要做的工作还很多避免应急处理,应急只是一种暂时的敷衍“竭尽全力”而不是“尽力而为”满意但不满足,自信但不自大第3条给他磨炼,以识别人的能力高下通过少量投入实现大量增产,这就是丰田快速成长的秘诀工作要由“是否必要”来决定,而不是“是否可能”绝不事先告诉答案,要让员工积极地思考在压力下培养员工,通过控制成本去完成改善改变员工的生产观念,帮助他们树立战胜困难的决心第4条要意识到竞争对手比你优秀透过表面看问题,抓住改善的时机一切问题都要在现场解决,一切问题都要立刻解决不要把问题留到明天,尽力在今天找到最好的解决方法微小的累积铸就了伟大的业绩第5条工作就是一步一个脚印,用十二分的辛苦去换取十分的成绩不要因为“完成”而停止,工作就是要不断追求更好在工作中添加自己的智慧错误的工作方式只会增强劳动强度培养下属发现问题和解决问题的能力第6条为了让下属心服口服,需要更长远的目光和更坚韧的努力将合适的人才放置在合适的职位上改善需要亲力亲为,这样才会得到下属的拥护在命令别人之前先尝试着自己动手大汗淋漓的工作状态只是欠缺智慧的表现第7条先接受任务,再去思考完成的方法坚信“一定能够完成”,其他的想法只会变成工作的阻碍每个人都拥有无限的智慧,关键是怎样激发和运用不要像评论家一样品头论足,这样的态度解决不了任何问题通过改善改变表面忙碌的状态第8条失败是成功之母,只有在失败中才能找到真正的自信如履薄冰的工作态度会帮你赢得更好的结果不要因为失败而放弃,要在“不想失败”的过程中积极地想办法上司的命令只会让下属变得惟命是从揭穿数字的骗局,从根本上掌控生产现场第9条不要强化劳动,不要过度劳动平均值不是最佳的选择,最短的时间才是最有效的动作失败的经验需要改善,成功的经验也需要改善将目标不断提高,将起点不断降低利润是最主要的问题,但是不能一切都由利润决定第10条客户投诉是成功的呼声,不要抱怨,不要逃避,深人思考,积极应对在改变别人之前先改变自己困难的事情简单做,简单的事情重复做“能够完成”的信心与“无法完成”的失意具有同样的力量组建优秀的团队,并随时做好改善的准备相关文档:●大野耐一语录●大野耐一名言●大野耐一的十条训诫●大野耐一的现场管理●大野耐一丰田生产方式●大学生访谈记录●大学生访谈录●大学生访谈实录●大学学长访谈录●采访大学生访谈记录。

第3条给他磨炼,以识别人的能力高下通过少量投入实现最大增产,这就是丰田快速成长的秘诀工作就与麻烦事打交道1965年,丰田的皇冠车型销量非常好。

于是,大野先生对引擎生产线的负责人提出了要求:“用少于100人去完成5000台的生产任务。

”过了两三个月,该生产线负责人汇报:“已经实现了用80人完成5000台引擎生产的目标。

”后来,皇冠车的销量继续攀升,要求车间进一步增加产量。

大野先生有把那位负责人叫过来问:“如果生产1万台需要多少工人?”对方想了一下说:“160人肯定没有问题。

”没想到这个回答却让大野先生勃然大怒。

“8乘以2等于16这样的计算方法小学生都知道!你这么大年纪就只会这些吗!”那位负责人没算错。

生产5000台引擎需要80人。

如果产量增加1倍,用160人去完成1万台的任务是很正常的思维模式。

只是大野先生绝对不允许这样安逸的工作态度。

“产量提高人数就随之增加,这么简单的事情能算作工作吗!总是用这样的态度能提高公司的效益吗!”确实,管理公司不能使用简单的8乘以2等于16的数学方法。

在产量翻倍的时候,应该开动脑筋,通过改善去思考更好的解决方法,这就是丰田提倡的“忍术式经营”。

所以,前面那位负责人“生产任务倍增”的回答只会被大野先生严厉地批评。

后来,那位负责人通过很多的改善实现了用100人完成1万台引擎的生产。

这也是大野先生的启发和激励下转变思维方式的结果。

如果之前是由100人完成5000台的工作任务,现在产品销量很好,需要生产6000台该怎么办?大野先生的观点是“在不增加工人的前提下努力完成”。

不过,这并不是要求劳动强化,而是要运用智慧,通过改善去实现既定的目标。

在费尽辛苦终于完成了任务之后,市场又需要车型减产,重新回到5000台的水平。

很多人心里会想:“啊,终于可以松口气了。

”可是大野先生却又提出了新的要求。

“这条生产已经做到了由100人完成6000台的生产任务。

现在因为减产,所以要抽调一些人去别的生产线工作。

大野耐一的十條訓誡第1條首先,你就是成本,消除無用的浪費,否則沒有提升浪費總會被習慣性地隱藏起來,所以首先要避免在工作中有所隱藏重視微小的數字,重大的浪費就會呈現出來不要用過去的資料預測未來,這只會讓浪費繼續下去效率是衡量工作的唯一標準,忙碌並不等於高效生產產品並不是目的,工作是要生產必要的產品第2條一旦開始就不要放棄,半途而廢會助長惰性不要自以為改善已經完成,需要做的工作還很多避免應急處理,應急只是一種暫時的敷衍“竭盡全力”而不是“盡力而為”滿意但不滿足,自信但不自大第3條給他磨煉,以識別人的能力高下通過少量投入實現大量增產,這就是豐田快速成長的秘訣工作要由“是否必要”來決定,而不是“是否可能”絕不事先告訴答案,要讓員工積極地思考在壓力下培養員工,通過控制成本去完成改善改變員工的生產觀念,幫助他們樹立戰勝困難的決心第4條要意識到競爭對手比你優秀透過表面看問題,抓住改善的時機一切問題都要在現場解決,一切問題都要立刻解決不要把問題留到明天,盡力在今天找到最好的解決方法微小的累積鑄就了偉大的業績第5條工作就是一步一個腳印,用十二分的辛苦去換取十分的成績不要因為“完成”而停止,工作就是要不斷追求更好在工作中添加自己的智慧錯誤的工作方式只會增強勞動強度培養下屬發現問題和解決問題的能力第6條為了讓下屬心服口服,需要更長遠的目光和更堅韌的努力將合適的人才放置在合適的職位上改善需要親力親為,這樣才會得到下屬的擁護在命令別人之前先嘗試著自己動手大汗淋漓的工作狀態只是欠缺智慧的表現第7條先接受任務,再去思考完成的方法堅信“一定能夠完成”,其他的想法只會變成工作的阻礙每個人都擁有無限的智慧,關鍵是怎樣激發和運用不要像評論家一樣品頭論足,這樣的態度解決不了任何問題通過改善改變表面忙碌的狀態第8條失敗是成功之母,只有在失敗中才能找到真正的自信如履薄冰的工作態度會幫你贏得更好的結果不要因為失敗而放棄,要在“不想失敗”的過程中積極地想辦法上司的命令只會讓下屬變得惟命是從揭穿數字的騙局,從根本上掌控生產現場第9條不要強化勞動,不要過度勞動平均值不是最佳的選擇,最短的時間才是最有效的動作失敗的經驗需要改善,成功的經驗也需要改善將目標不斷提高,將起點不斷降低利潤是最主要的問題,但是不能一切都由利潤決定第10條客戶投訴是成功的呼聲,不要抱怨,不要逃避,深人思考,積極應對在改變別人之前先改變自己困難的事情簡單做,簡單的事情重複做“能夠完成”的信心與“無法完成”的失意具有同樣的力量組建優秀的團隊,並隨時做好改善的準備。

大野耐一的现场管理观点分享大野耐一是一位备受尊敬的现场管理专家,他对现场管理有着独特的见解和丰富的实践经验。

在大野耐一的管理观点中,强调了沟通、领导力、团队合作以及安全管理等重要的方面。

下面将从这几个方面展开,分享大野耐一的现场管理观点。

大野耐一强调了沟通在现场管理中的重要性。

他认为,良好的沟通能够增强团队的协作效率,有效减少误会和冲突,提高工作效率。

在他看来,现场管理者应该具备良好的沟通技巧,善于倾听员工的意见和建议,及时沟通工作进展和问题解决方案,以便团队可以高效地协作。

大野耐一注重领导力在现场管理中的作用。

他认为优秀的现场管理者应该具备坚定的领导力,能够为团队树立榜样,激发员工的工作热情和创造力,并且善于激励和鼓励员工,带领团队积极应对挑战和困难。

大野耐一强调,领导者的态度和行为会直接影响到团队的稳定和发展,所以领导者应该不断提升自己的领导力水平,引领团队朝着共同的目标努力。

大野耐一强调团队合作在现场管理中的重要性。

他认为,现场管理工作需要团队的协作和配合,只有团队成员之间相互信任,积极合作,才能保证工作的顺利进行和高效完成。

他主张鼓励团队成员之间互相支持,建立良好的合作关系,培养团队合作意识,并且关注团队的凝聚力和团队合作效率。

大野耐一对安全管理的重视也是他现场管理观点的重要组成部分。

他始终认为,安全是现场管理的首要任务,工作安全是企业生产经营的基础。

他强调,现场管理者应该时刻关注现场的安全风险,制定科学的安全管理规定和流程,加强安全培训和意识教育,从源头上预防和控制安全事故的发生,确保员工的生命财产安全。

大野耐一的现场管理观点凸显了沟通、领导力、团队合作以及安全管理等方面的重要性。

他的管理观点着重于培养团队的协作精神和领导力,注重工作的安全和团队的稳定发展。

这些管理观点在实际工作中具有重要的指导意义,对于现场管理者提升管理水平和团队的执行效率都有积极的促进作用。

大野耐一的现场管理-5s读后感一、引言大野耐一作为现场管理的领军人物,通过5S管理方法对工作场所进行整理、整顿、清扫、清洁、素养,取得了显著的成效。

本文将通过对他的现场管理-5S的读后感,从他的管理理念、管理方法和管理效果三个方面进行分析和总结。

二、管理理念1.精益思维大野耐一所倡导的5S管理方法,是精益生产理念的具体体现。

在精益思维下,企业注重对生产过程中的各种浪费进行深入分析和有效削减,以提高生产效率、降低成本,增强竞争力。

5S管理方法正是由此衍生而来,它强调的是对工作环境的整洁、整齐、有序、彻底的清洁和持续改进,从而提高工作效率。

2.人本管理大野耐一主张的5S管理方法,实质上是一种人本管理的体现。

通过5S管理方法,不仅可以提高现场工作人员的劳动积极性和工作态度,还可以培养出良好的工作习惯和细致的工作态度。

在实际操作中,大野耐一注重对员工的观念进行调整和培养,使得员工能够自觉地遵守企业规章制度和操作规范。

三、管理方法1. 5S管理(1)整理(Seiri)整理是指对工作场所以及闲置物品进行归类、梳理,去除不必要的东西,以保持工作环境的整洁和有序。

通过整理工作,可以加快物品和信息的传递,提高工作的效率。

(2)整顿(Seiton)整顿是指对工作场所进行合理规划,将各种物品和工具摆放得井然有序,使得工作场所呈现出整齐的面貌。

通过整顿工作,可以减少材料的损耗,提高生产效率。

(3)清扫(Seiso)清扫是指对工作场所进行彻底的清洁,保持工作环境的整洁和卫生。

通过清扫工作,可以减少因灰尘、污垢等造成的事故和质量问题,提高员工的工作积极性和工作满意度。

(4)清洁(Seiketsu)清洁是指对工作环境进行整洁维护,防止工作环境的污染和污垢,保持工作场所的干净整洁。

通过清洁工作,可以提高工作环境的质量,提高员工的工作积极性和工作满意度。

(5)素养(Shitsuke)素养是指对员工进行培训和教育,提高员工的自律和自我管理能力,使得员工能够自觉遵守规章制度和操作规范。

大野耐一圈活动的感悟分享

大野耐一是丰田生产模式的重要缔造者,是现代现场改善方式方法和关键指导思想的提出者。

其提出的大野耐一圈尤为著名,在国内时常被人提起。

那么什么是大野耐一圈呢?在国内外的资料上,最常见到的解释是:“为培养管理人员的观察力,大野耐一会在工厂的地上画一个圈圈,要求他们站在中间,用心观察生产活动,设法找出其中隐藏的浪费,这个圈圈又称为“大野圈”。

”那么大野耐一圈是不是这样的呢?到底是怎么回事?又是如何运用的呢?

在辅导的过程中,经常看到有些工厂在车间画了所谓的大野耐一圈,有的还在圈里画了两个脚印,让观察者站在这里进行观察。

在现场辅导的过程中,我有时会跟这些部门的管理者开玩笑,问他们这些员工犯了什么错,要在这里罚站。

这些管理者基本都是很认真的跟我解释这是大野耐一圈,这样做的目的是什么什么等;有的还会反问说,老师,这个你不知道吗?我只是笑而不答。

同一个工厂,同一个车间,同一个负责人,当我这样的问法问多啦,他们便开始意识到,我是有意为之,不单单是个玩笑。

有心者便开始问我大野耐一圈到底是怎样的一个圈,究竟该如何使用这个问题。

那到底是怎样的呢?我们应该学其实,而不是其形。

画圈你我都会,但不解其要,效果就会差之千里。

大野在地上画个圈,其目的是为了让观察者学会专注,如果没有这个圈,观察者就会在车间里到处走动,走马观花,一是不一定能发现问题;二是会根据自己过往的经验和喜好,选择性查看现场,对自己的感兴趣的每次都要查看,会多花些时间;不懂的,或者不感兴趣的会选择性忽视,不去看或者浮光掠影以慰自身。

那么有了大野耐一圈,就避免了这种个体的选择,让现场回归事实,这是第一层意思。

大野耐一的现场管理总结

大野耐一是日本著名的质量管理专家和生产方式专家,他提出了丰田生产方式 (也称为现场管理),并在丰田公司广泛应用。

大野耐一的现场管理思想强调通过生产现场的观察和思考来发现问题和改进

机会,从而实现生产效率和质量的提高。

以下是大野耐一现场管理的一些总结:

1. 生产现场是发现问题和改进机会的地方:大野耐一认为,生产现场是发现问题和改进机会的最重要的地方。

只有通过现场观察,才能发现生产过程中的问题和瓶颈,从而找到有效的解决方案。

2. 强调现场管理的重要性:大野耐一认为,现场管理是生产质量管理的核心,它关系到生产效率、质量和成本等多个方面。

只有通过有效的现场管理,才能实现生产的高效和高质量。

3. 采用“丰田生产方式”:大野耐一提出的丰田生产方式是一种基于现场管理的生产管理方式,它强调自动化、优化和缩短生产周期等原则,以提高生产效率和质量。

4. 强调标准化操作的重要性:大野耐一认为,标准化操作是现场管理的重要组成部分,它有助于防止错误和改进生产流程。

通过制定标准化操作程序,可以确保生产过程的一致性和稳定性,从而提高生产效率和质量。

5. 持续改进:大野耐一现场管理的思想强调持续改进的重要性。

他认为,只有通过不断地改进和创新,才能实现生产的高效和高质量。

因此,现场管理者应该鼓励员工提出改进意见,并积极推动改进措施

的实施。

大野耐一的现场管理思想强调了生产现场的重要性,通过现场观察和思考来发现问题和改进机会,采用标准化操作和持续改进等方式来提高生产效率和质量。