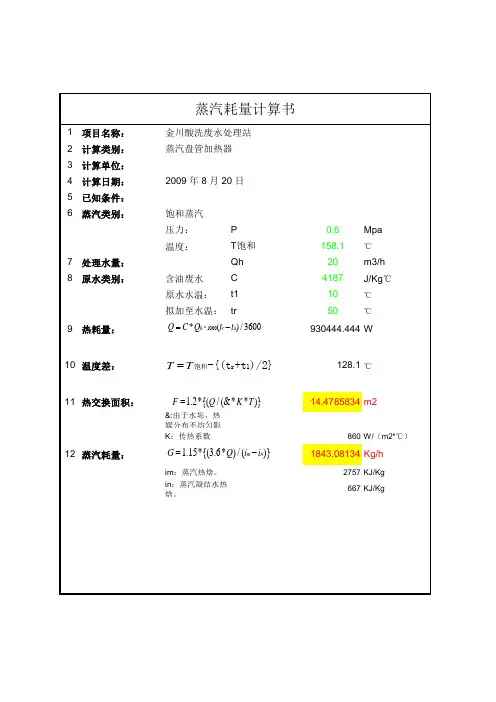

蒸汽加热器热力计算书

- 格式:doc

- 大小:103.00 KB

- 文档页数:4

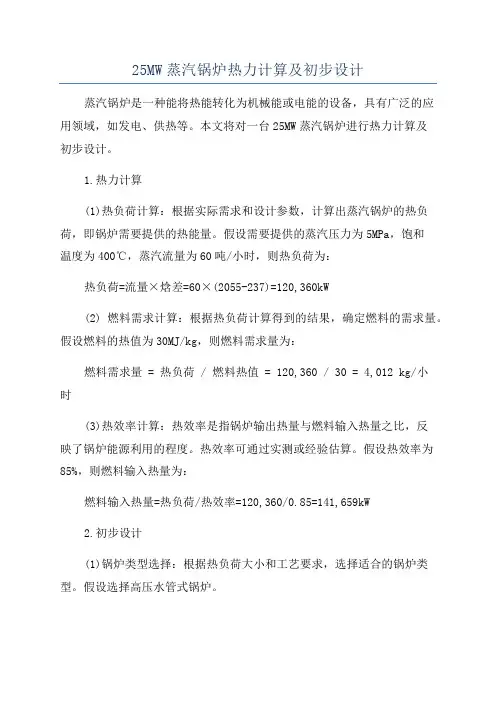

25MW蒸汽锅炉热力计算及初步设计蒸汽锅炉是一种能将热能转化为机械能或电能的设备,具有广泛的应用领域,如发电、供热等。

本文将对一台25MW蒸汽锅炉进行热力计算及初步设计。

1.热力计算(1)热负荷计算:根据实际需求和设计参数,计算出蒸汽锅炉的热负荷,即锅炉需要提供的热能量。

假设需要提供的蒸汽压力为5MPa,饱和温度为400℃,蒸汽流量为60吨/小时,则热负荷为:热负荷=流量×焓差=60×(2055-237)=120,360kW(2) 燃料需求计算:根据热负荷计算得到的结果,确定燃料的需求量。

假设燃料的热值为30MJ/kg,则燃料需求量为:燃料需求量 = 热负荷 / 燃料热值 = 120,360 / 30 = 4,012 kg/小时(3)热效率计算:热效率是指锅炉输出热量与燃料输入热量之比,反映了锅炉能源利用的程度。

热效率可通过实测或经验估算。

假设热效率为85%,则燃料输入热量为:燃料输入热量=热负荷/热效率=120,360/0.85=141,659kW2.初步设计(1)锅炉类型选择:根据热负荷大小和工艺要求,选择适合的锅炉类型。

假设选择高压水管式锅炉。

(2)锅炉参数确定:根据设计要求和生产厂家的数据,确定锅炉的参数,如压力、温度、容量等。

在本设计中,假设锅炉蒸汽压力为5MPa,饱和温度为400℃。

(3) 燃料选择:根据可用燃料种类和成本等因素,选择适合的燃料。

假设选择燃煤,煤的热值为30MJ/kg。

(4)烟气处理:根据环保要求,设计合适的烟气处理设备。

(5)锅炉结构和材料选用:根据锅炉参数和工艺要求,设计合适的锅炉结构和选用适合的材料。

(6)控制系统:设计合适的锅炉控制系统,确保锅炉运行的稳定和安全。

以上为25MW蒸汽锅炉热力计算及初步设计的简要介绍,具体的设计还需要根据实际需求和设计要求进行详细的计算和设计。

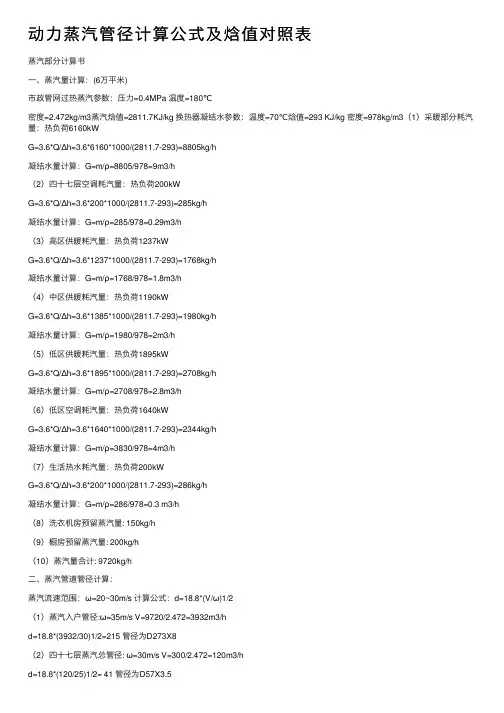

动⼒蒸汽管径计算公式及焓值对照表蒸汽部分计算书⼀、蒸汽量计算:(6万平⽶)市政管⽹过热蒸汽参数:压⼒=0.4MPa 温度=180℃密度=2.472kg/m3蒸汽焓值=2811.7KJ/kg 换热器凝结⽔参数:温度=70℃焓值=293 KJ/kg 密度=978kg/m3(1)采暖部分耗汽量:热负荷6160kWG=3.6*Q/Δh=3.6*6160*1000/(2811.7-293)=8805kg/h凝结⽔量计算:G=m/ρ=8805/978=9m3/h(2)四⼗七层空调耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=285kg/h凝结⽔量计算:G=m/ρ=285/978=0.29m3/h(3)⾼区供暖耗汽量:热负荷1237kWG=3.6*Q/Δh=3.6*1237*1000/(2811.7-293)=1768kg/h凝结⽔量计算:G=m/ρ=1768/978=1.8m3/h(4)中区供暖耗汽量:热负荷1190kWG=3.6*Q/Δh=3.6*1385*1000/(2811.7-293)=1980kg/h凝结⽔量计算:G=m/ρ=1980/978=2m3/h(5)低区供暖耗汽量:热负荷1895kWG=3.6*Q/Δh=3.6*1895*1000/(2811.7-293)=2708kg/h凝结⽔量计算:G=m/ρ=2708/978=2.8m3/h(6)低区空调耗汽量:热负荷1640kWG=3.6*Q/Δh=3.6*1640*1000/(2811.7-293)=2344kg/h凝结⽔量计算:G=m/ρ=3830/978=4m3/h(7)⽣活热⽔耗汽量:热负荷200kWG=3.6*Q/Δh=3.6*200*1000/(2811.7-293)=286kg/h凝结⽔量计算:G=m/ρ=286/978=0.3 m3/h(8)洗⾐机房预留蒸汽量: 150kg/h(9)橱房预留蒸汽量: 200kg/h(10)蒸汽量合计: 9720kg/h⼆、蒸汽管道管径计算:蒸汽流速范围:ω=20~30m/s 计算公式:d=18.8*(V/ω)1/2(1)蒸汽⼊户管径:ω=35m/s V=9720/2.472=3932m3/hd=18.8*(3932/30)1/2=215 管径为D273X8(2)四⼗七层蒸汽总管径: ω=30m/s V=300/2.472=120m3/hd=18.8*(120/25)1/2= 41 管径为D57X3.5(3)⾼区供暖蒸汽总管径: ω=30m/s V=1768/2.472= 715m3/hd=18.8*(715/30)1/2= 92 管径为D108X4(4)中区供暖蒸汽总管径: ω=30m/s V=1980/2.472=800m3/hd=18.8*(800/30)1/2= 97 管径为D108X4(5)低区第⼀套换热系统蒸汽总管径: ω=30m/s V=2708/2.472=1095m3/hd=18.8*(1095/30)1/2= 113 管径为D133X4(6)低区第⼆套换热系统蒸汽总管径: ω=30m/s V=2344/2.472=948m3/hd=18.8*(948/30)1/2= 135 管径为D133x4(7)⽣活热⽔换热系统蒸汽总管径: ω=30m/s V=286/2.472=116m3/hd=18.8*(116/30)1/2= 37 管径为D45X3.5(8)厨房蒸汽总管径: ω=25m/s V=200/2.472=81m3/hd=18.8*(81/25)1/2= 33 管径为D45X3.5(9)洗⾐机房蒸汽总管径: ω=25m/s V=150/2.472=61m3/hd=18.8*(61/25)1/2= 29 管径为D32X2.5(10)三⼗⼆⾄⼗五层⽴管管径: ω=30m/s V=120+715=835m3/hd=18.8*(835/30)1/2= 99 管径为D108X4(11)⼗五⾄地下四层⽴管管径: ω=30m/s V=120+715+800=1635m3/hd=18.8*(1635/30)1/2= 138 管径为D159X4.5三、各部分单台换热器凝结⽔量计算:(1)四⼗七层:285X0.7X1.1=220kg/h(2)⾼区供暖:1768X0.7X1.1=1360kg/h(3)中区供暖:1980X0.7X1.1=1524kg/h(4)低区供暖:2708X0.7X1.1=1895kg/h(5)低区空调:2344X0.7X1.1=1640kg/h四、各部分凝结⽔管管径根据流量与流速查《实⽤供热空调设计⼿册》⽔利计算表计算。

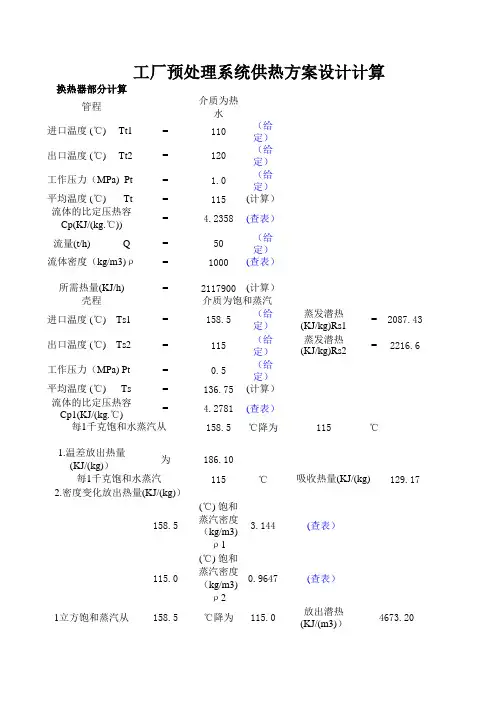

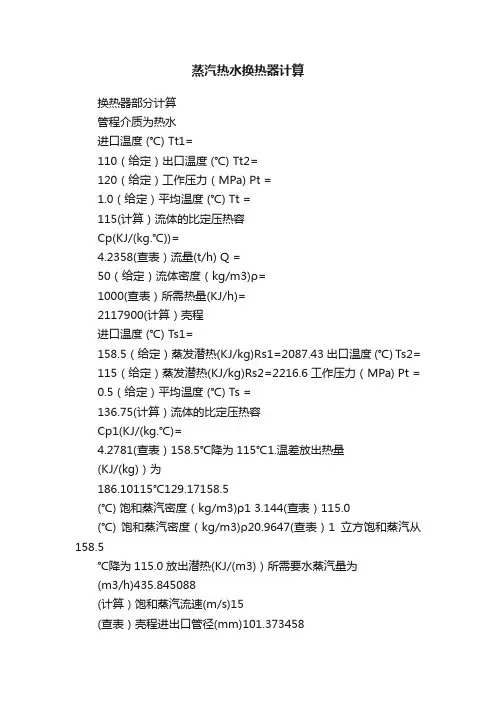

换热器部分计算管程介质为热水进口温度 (℃) Tt1=110(给定)出口温度 (℃) Tt2=120(给定)工作压力(MPa) Pt =1.0(给定)平均温度 (℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度 (℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度 (℃) Ts2=115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度 (℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 1004673.20介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))工厂预处理系统供热方案设计计算每1千克饱和水蒸汽从吸收热量(KJ/(kg)每1千克饱和水蒸汽换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数 λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数 λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数 K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

蒸汽热水换热器计算换热器部分计算管程介质为热水进口温度(℃) Tt1=110(给定)出口温度(℃) Tt2=120(给定)工作压力(MPa) Pt =1.0(给定)平均温度(℃) Tt =115(计算)流体的比定压热容Cp(KJ/(kg.℃))=4.2358(查表)流量(t/h) Q =50(给定)流体密度(kg/m3)ρ=1000(查表)所需热量(KJ/h)=2117900(计算)壳程进口温度(℃) Ts1=158.5(给定)蒸发潜热(KJ/kg)Rs1=2087.43出口温度(℃) Ts2= 115(给定)蒸发潜热(KJ/kg)Rs2=2216.6工作压力(MPa) Pt =0.5(给定)平均温度(℃) Ts =136.75(计算)流体的比定压热容Cp1(KJ/(kg.℃)=4.2781(查表)158.5℃降为115℃1.温差放出热量(KJ/(kg))为186.10115℃129.17158.5(℃) 饱和蒸汽密度(kg/m3)ρ1 3.144(查表)115.0(℃) 饱和蒸汽密度(kg/m3)ρ20.9647(查表)1立方饱和蒸汽从158.5℃降为115.0放出潜热(KJ/(m3))所需要水蒸汽量为(m3/h)435.845088(计算)饱和蒸汽流速(m/s)15(查表)壳程进出口管径(mm)101.373458(计算)取壳程进出口管径DN 1004673.20介质为饱和蒸汽 2.密度变化放出热量(KJ/(kg))工厂预处理系统供热方案设计计算每1千克饱和水蒸汽从吸收热量(KJ/(kg)每1千克饱和水蒸汽换热管外径(mm )25(给定)换热管内径(mm )20(给定)换热管长度(mm )6000(给定)换热管数量180(给定)换热器管程程数2(给定)换热管换热面积(m2)84.8230002换热管内介质流速(m/s)0.49146811总传热系数K 计算流体的导热系数λ(W/(m.℃))0.683流体主体粘度(Pa.s)μ0.00024313管内强制湍流传热ai 283.014896流体的导热系数λ(W/(m.℃))0.684壳程流体介质平均温度下密度(kg/m3)ρ1.7895壳程流体介质平均温度下流体主体粘度(Pa.s)μ 2.02E-04壳程流体介质在管壁温度下流体粘度(Pa.s)μw 2.21E-04管外强制湍流传热ao 71.2633298换热管选用材料20管换热管传热系数51.8(查表)总传热系数K=15.1910132低粘度流体在管内强制湍流传热低粘度流体在管外强制湍流传热流体的有效平均温16.4117511差(℃)换热面积(m2) F=8495.00787(查表)(查表)。

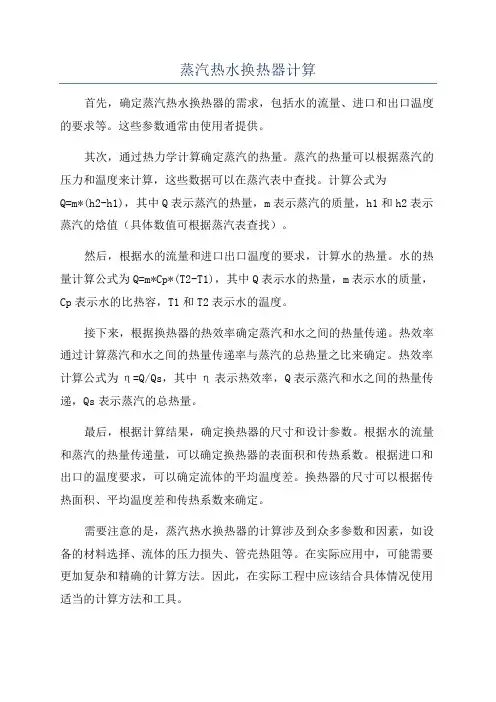

蒸汽热水换热器计算

首先,确定蒸汽热水换热器的需求,包括水的流量、进口和出口温度的要求等。

这些参数通常由使用者提供。

其次,通过热力学计算确定蒸汽的热量。

蒸汽的热量可以根据蒸汽的压力和温度来计算,这些数据可以在蒸汽表中查找。

计算公式为

Q=m*(h2-h1),其中Q表示蒸汽的热量,m表示蒸汽的质量,h1和h2表示蒸汽的焓值(具体数值可根据蒸汽表查找)。

然后,根据水的流量和进口出口温度的要求,计算水的热量。

水的热量计算公式为Q=m*Cp*(T2-T1),其中Q表示水的热量,m表示水的质量,Cp表示水的比热容,T1和T2表示水的温度。

接下来,根据换热器的热效率确定蒸汽和水之间的热量传递。

热效率通过计算蒸汽和水之间的热量传递率与蒸汽的总热量之比来确定。

热效率计算公式为η=Q/Qs,其中η表示热效率,Q表示蒸汽和水之间的热量传递,Qs表示蒸汽的总热量。

最后,根据计算结果,确定换热器的尺寸和设计参数。

根据水的流量和蒸汽的热量传递量,可以确定换热器的表面积和传热系数。

根据进口和出口的温度要求,可以确定流体的平均温度差。

换热器的尺寸可以根据传热面积、平均温度差和传热系数来确定。

需要注意的是,蒸汽热水换热器的计算涉及到众多参数和因素,如设备的材料选择、流体的压力损失、管壳热阻等。

在实际应用中,可能需要更加复杂和精确的计算方法。

因此,在实际工程中应该结合具体情况使用适当的计算方法和工具。

总之,蒸汽热水换热器的计算是一个复杂的过程,需要考虑多个参数

和因素。

正确的计算可以帮助提高热能的回收和利用效率,减少能源消耗。

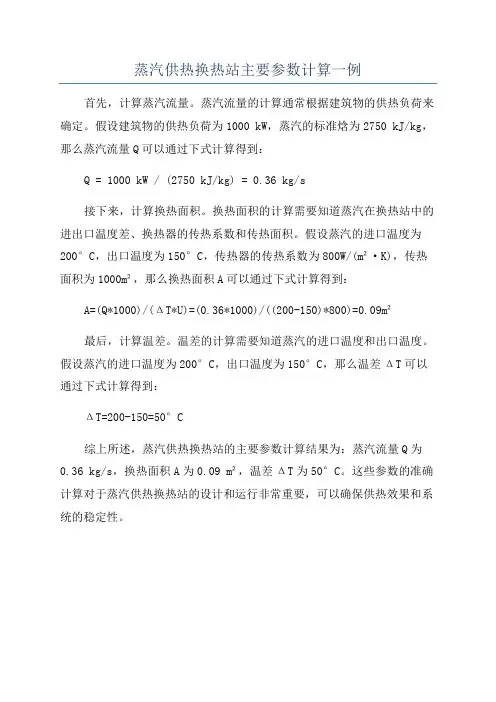

蒸汽供热换热站主要参数计算一例

首先,计算蒸汽流量。

蒸汽流量的计算通常根据建筑物的供热负荷来确定。

假设建筑物的供热负荷为1000 kW,蒸汽的标准焓为2750 kJ/kg,那么蒸汽流量Q可以通过下式计算得到:

Q = 1000 kW / (2750 kJ/kg) = 0.36 kg/s

接下来,计算换热面积。

换热面积的计算需要知道蒸汽在换热站中的进出口温度差、换热器的传热系数和传热面积。

假设蒸汽的进口温度为200°C,出口温度为150°C,传热器的传热系数为800W/(m²·K),传热面积为1000m²,那么换热面积A可以通过下式计算得到:

A=(Q*1000)/(ΔT*U)=(0.36*1000)/((200-150)*800)=0.09m²

最后,计算温差。

温差的计算需要知道蒸汽的进口温度和出口温度。

假设蒸汽的进口温度为200°C,出口温度为150°C,那么温差ΔT可以通过下式计算得到:

ΔT=200-150=50°C

综上所述,蒸汽供热换热站的主要参数计算结果为:蒸汽流量Q为0.36 kg/s,换热面积A为0.09 m²,温差ΔT为50°C。

这些参数的准确计算对于蒸汽供热换热站的设计和运行非常重要,可以确保供热效果和系统的稳定性。

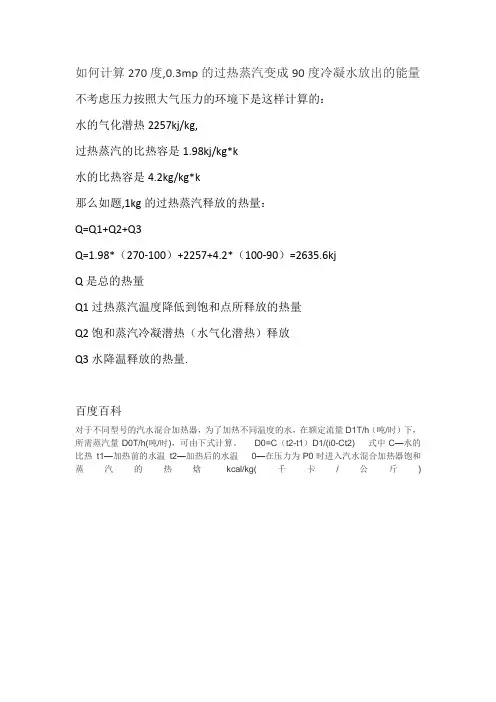

如何计算270度,0.3mp的过热蒸汽变成90度冷凝水放出的能量不考虑压力按照大气压力的环境下是这样计算的:

水的气化潜热2257kj/kg,

过热蒸汽的比热容是1.98kj/kg*k

水的比热容是4.2kg/kg*k

那么如题,1kg的过热蒸汽释放的热量:

Q=Q1+Q2+Q3

Q=1.98*(270-100)+2257+4.2*(100-90)=2635.6kj

Q是总的热量

Q1过热蒸汽温度降低到饱和点所释放的热量

Q2饱和蒸汽冷凝潜热(水气化潜热)释放

Q3水降温释放的热量.

百度百科

对于不同型号的汽水混合加热器,为了加热不同温度的水,在额定流量D1T/h(吨/时)下,所需蒸汽量D0T/h(吨/时),可由下式计算。

D0=C(t2-t1)D1/(i0-Ct2) 式中C—水的比热t1—加热前的水温t2—加热后的水温0—在压力为P0时进入汽水混合加热器饱和蒸汽的热焓kcal/kg(千卡/公斤)。

![蒸汽加热计算[例子]](https://uimg.taocdn.com/38112efa804d2b160b4ec0da.webp)

清洗槽及贮液箱蒸汽加热计算一.蒸汽加热计算:PTA-4324TSF清洗机蒸汽加热计算式(一)已知条件:1.四个清洗槽的容积:1.15×1.15×0.7×4=3.7米3=3700升2.四个贮液箱的容积:0.75×1.12×0.73×4=2.5米3=2500升槽和箱的总容积=3700+2500=6200升3.水的比重V=1(公斤/升)4.水的比热Cp=4.179(KJ/kgC°)(60℃的水)查附表。

5.工作温度t2=60℃6.水的起始温度:t1=8℃(冬季)t1=20℃(夏季)(二)计算公式:Q=CpVV(t2-t1)ββ为热损失系数1.冬季蒸汽用量:(一次性用量,1小时加热完成)Q=4.179×6200×1×(60-8)×1.2=1616772KJ(仟焦)1616772/4.1868=386160仟卡/时(注:1焦耳0.238846卡,1卡4.1868焦耳)2.夏季蒸汽用量:(一次性用量,1小时加热完成)Q=4.179×6200×1×(60-20)×1.2=1243670仟焦1243670/4.1868=297046仟卡/时3.加热完成后,日常维持保温(60℃),排水带走热量及热量的散发约占总热量的30%:冬季:386160仟卡×30%=115848仟卡/时夏季:297046仟卡×30%=89114仟卡/时(三)加热时间的计算:1.加热管内的热水导热系数(100℃的水)λ1=68.3×102 (W/m2.C°)2.加热管的导热系数λ1=16.6(W/m2.C°)3.加热管外(即槽内的水)的导热系数λ3=57.4×102(W/m2.C°)热阻计算:γ1=1/λ1=1/68.3×102=1.46×10-4m2C°/Wγ2=δ/λ2=0.001/16.6=0.6×10-4m2.C°/Wγ3=1/λ3=1/57.4×102=1.74×10-4m2.C°/WΣλ=γ1+γ2+γ3=1.46×10-4+0.6×10-4+1.74×10-4=3.8×10-4m2.C°/W单位传热面积的热流量q=(tg-tf)/Σγ=(100-60)/3.8×10-4=105.3KW/m2传热面积F=S.L=π.d.L=3.14×0.014×200=8.79米2总传热量Q=q.F.t=105.3×8.79×1=926KW.h(注:以d=φ14管子内径,L=200米管子总长,t=小时设加热时间为1小时。

换热器 1;工艺条件;空气流量 3900m3/h,进口温度 -25℃,出口温度 25℃,热源为 1.1Mpa 过热蒸汽,忽略过热段热值,同时不计能量损耗。

外型尺寸框定为 670X700 ,翅片管规格21*2-42/3 ,管间距 50 正三角形根据空气侧总换热量核算冷凝水流量;空气特性按0℃标况,密度 1.293,比热 0.24 总换热量 Q= ( 25+25) X3900X1.293X0.24=60512Kcal/h对数平均温差 182℃,冷凝水降到 85℃时的热值 479.6+98.2=577.8 Kcal/ kg冷却水消耗量 105kg/h105 kg/h 冷凝水从 183.2℃降到 85℃时的热值为10284 Kcal ,可以使温度升高 8.5℃由于环境温度可能在冰点以下,为防止冻裂,预热段设计在空气出口端整理蒸汽段工艺数据,空气流量3900m3/h,进口温度 -25℃,出口温度 16.5℃,总换热量 Q= ( 25+16.5) X3900X1.293X0.24=50225Kcal/h对数平均温差 186.7℃按内净迎风口尺寸 600*625 计算迎面风速按 2.889m/s,空气质量流速; 7.28kg/s,传热系数 28.89Kcal/ ㎡ .h.℃设计富裕量 30%,,翅片管单位换热面积0.736 平方 /米蒸汽段换热面积 12 ㎡,表面12 支, 3 排管即可满足要求。

整理热水段工艺数据,空气流量3900m3/h,进口温度 16.5℃,出口温度25℃,热水进口温度 183.2℃,出口温度 85℃总换热量 Q= ( 25-16.5) X3900X1.293X0.24=10287Kcal/h对数平均温差 162.4℃按内净迎风口尺寸 600*625 计算迎面风速按 2.889m/s,空气质量流速; 7.28kg/s,传热系数 22.86Kcal/ ㎡ .h.℃设计富裕量 30%,,翅片管单位换热面积0.736 平方 /米热水段换热面积 3.6 ㎡,表面10 支, 1 排管即可满足要求,单行程。

之阳早格格创做

部分认为:楼主的意义的要估计加热一定量的火,需蒸汽几吨.(间接加热)

例:加热1吨的常温火至80度,需几吨0.5MPa 的蒸汽

查蒸汽的数据:0.5MPa 蒸汽焓2762.9 kJ/kg .

X×1000× 2762.9 +X×1000×4.2×(100-80)=1000×4.2×(80-20)X=0.0885吨

蒸汽的热益坏按20%计.则需蒸汽0.1062吨.

博用混同器

主要产品:

喷射混同器射流器喷射器汽火混同器蒸汽加热器蒸汽减温器加强传热混同器浆氯混同器(制纸用)

SQS系列汽火混同器(蒸汽加热器或者汽火加热器)

SQS系列汽火混同器是新式节能环保产品,它是利

用蒸汽取火间接混同将火加热,具备矮噪声、无振荡、热接

换效用下、节省能源等特性,被广大天使用正在死计、死产

用热火及热火采温战热力除氧等系统中,该加热器主要由喷

管、壳体、网板、垫圈等部分组成.被加热火通过呈推我管状

的喷管时,蒸汽从喷管中侧通过管壁上许多斜背小孔喷进火

中,两者正在下速震动中瞬时良佳混同,以达到加热的手段.

启式系统蒸汽消耗量 t/h

SQS- 4 6 8 10 12 16 20 24 32 40 48

额定进

火流量

1.2

2.5 4.5 7.0 10 16 25 35 60 105 165

D1

循环系统蒸汽消耗量t/h。

蒸汽加热计算范文首先,需要确定蒸汽的起始状态和目标状态。

起始状态可以用温度、压力和比焓描述,目标状态可以用温度和压力描述。

比焓是单位质量蒸汽需要吸收或释放的能量。

蒸汽的比焓随温度和压力的变化而变化,可以通过查表或使用蒸汽性质计算软件获取。

接下来,需要计算蒸汽加热的热量。

蒸汽加热的热量可以通过以下公式计算:Q=m*(h2-h1)其中,Q是蒸汽加热的热量(单位:焦耳或千焦),m是蒸汽的质量(单位:千克),h1是起始状态的比焓(单位:焦耳/千克),h2是目标状态的比焓(单位:焦耳/千克)。

为了计算热量Q,需要确定蒸汽的质量m。

蒸汽的质量可以通过以下公式计算:m=V*ρ其中,m是蒸汽的质量(单位:千克),V是蒸汽的体积(单位:立方米),ρ是蒸汽的密度(单位:千克/立方米)。

蒸汽的体积可以通过以下公式计算:V=A*L其中,V是蒸汽的体积(单位:立方米),A是蒸汽的横截面积(单位:平方米),L是蒸汽的长度(单位:米)。

蒸汽的横截面积可以通过以下公式计算:A=π*r^2其中,A是蒸汽的横截面积(单位:平方米),r是蒸汽管道的半径(单位:米)。

最后,根据计算所得的热量Q、蒸汽质量m和所需的加热时间t,可以计算蒸汽的加热功率P:P=Q/t其中,P是蒸汽的加热功率(单位:瓦特或千瓦特),Q是蒸汽的热量(单位:焦耳或千焦),t是加热的时间(单位:秒)。

需要注意的是,上述公式中的单位可以根据实际情况进行换算。

同时,在计算过程中还需要考虑一些其他因素,例如传热效率、热损失等。

综上所述,蒸汽加热计算涉及到确定蒸汽的起始状态和目标状态,计算蒸汽的热量,并进一步计算加热功率。

这些计算需要考虑物质的热力学性质和物理特性,并根据实际情况进行适当的换算和修正。

一产品才^述:暖风器是利用蒸汽加热空气的一种新颖热交换设备.该设备采用螺旋翅片管作为传热元件,重量轻,体积少,结构紧凑,传热面积大,使用寿命长.主要应用于电厂锅炉系统,提高了机组热力系统的循环效率.如:空气预热器的空气入口端,冷却制粉系统.也可用作其它行业中利用蒸汽加热空气的相关设备.二.性能特点:1.蒸汽加热器是利用汽轮机蒸汽作为热源来加热空气的.其设计是以蒸汽的凝结放热过程为设计基础,就是使用热蒸汽冷凝放热成饱和蒸汽,再冷凝放热成饱水,加热蒸汽对螺旋翅片管外部横掠空气产生稳定的相变放热过程,释放出全部的汽化潜热,将空气加热后凝结成饱和水排出.2.采用管簇组合式结构,采用钢铝复合螺旋翅片管组成的管排构成换热器单片,单个或数个换热单片并联成组,各组串联后组装成蒸汽加热器,串,并联的换热片采用积木式装配结构,体积小,结构紧凑,便于维修更换.3.蒸汽加热器由壳体,进汽管联箱,疏水管联箱,管束固定板,螺旋翅片管束,疏水管和疏水热膨胀弯管,定位套管,风道过渡段和风道法兰等部分组成.4.加热蒸汽首先通过蒸汽入口管导入蒸汽联箱,通过螺旋翅片管冷凝放热后变成饱和水进入疏水联箱,再通过疏水管不断的排放出去.5.传热元件采用双金属钢铝复合螺旋翅片,基管为钢制管,铝翅片采用模具整体一次轧制成形,与基管连接紧密,接触热阻小,传热系数高.6.双金属钢铝复合螺旋支片管在较大温度变化范围内保持稳定的低阻值,传热稳定性好,并且对温度突变及震动有良好抗力7.钢铝复合螺旋翅片管的内部钢管(基管)由外层铝管壁保护不受腐蚀,防腐蚀性能更好.8.翅片管采用错列布置方式,传热面积大,换热系数高.9.管排设计布置合理,空气流动均匀,无洲流发生.10.螺旋翅片管的直径.翅高,翅间距,翅厚,管间距的结构参数和布置形式设计合理,传热效率高,阻力小.11.设备整体重量轻,结构紧凑,体积小,传热效率高.12.所有承压部件按国家现行标准设计和制造.13.蒸汽加热汽出厂前进行水压试验,试验压力为设计压力的1.5倍,确保水压试验时无任何泄漏现象发生.14.蒸汽加热器设计适合室外布置,可以长期安全运行,整体设计寿命不小于30年.15.设备的噪声水平符合"工业企业噪声卫生标准"的规定,即距设备外壳1米处的噪声不大于85dB(A).五:安装和使用1 .使用前应仔细检查运输过程中有无碰撞损伤,如果发现有任何损伤,应及时修复缺陷,并重新 进行必要的检验和试验.2 .应按设计规定的起吊攀进行起吊和安装.3 .安装吊运时,起吊要平稳,避免组件扭曲变形和碰坏翅片.4 .安装结束后应清理干净风道内的杂物和蒸汽加热器内的杂物,防止运行过程中堵塞翅片,影 响运行.5 .立式安装于水平风道上的蒸汽加热器,空气可以从风道接口的任意一侧通入蒸汽加热器.6 .卧式安装于垂直风道上的蒸汽加热器,必须使蒸汽入口端高于疏水出口端,以利于疏水排放 通畅,绝不允许任意反向安装.7 .蒸汽加热器风道接口和蒸汽(疏水)接口的连接方式:a.采用直接对焊连接.b.采用法兰螺栓连接,应在法兰间安装密封垫,并检查有无泄漏,必要时采用密封胶密封. 8 .蒸汽入口可以根据安装需要从蒸汽母管的任意一侧导入加热蒸汽,蒸汽母管的另侧则需用 焊接封头堵塞.9 .疏水出口可以根据安装需要从疏水母管的任意一侧导出接入疏水系统管道,疏水母管的另侧则用焊接封头堵塞.10 .蒸汽加热器的安装固定:a.设置支吊架安装,应在规定的吊攀上正确设置支吊架b.底部支撑安装,按设计要求在蒸汽加热器底部框架设置横梁,在二侧的槽钢边框底部设置3.设ii ■耐温:400r.4风俯设计耐压能力士035MPa 5一超汽慎设计压力;-2.OHP 口6风蒯阻力;300Pa 由需方要求确定: 了冷风出口温度:前口L 由需方要求确定 四选盘计算L 计用空气达到陵定盅度所需吸拄毕ObK GM I Qh =V?x C KJV2r 空气的质修流晶Kgh C;平均tt 热KcalKgX t/i 空气的出口风温C t :i 空穴的进口风湍S 2,计算所需换墙面积H mObH =”'in 口.x■j u gj-E ft 热系IS 语表计皆kcaIfflhI Ati 对敕平均温压r△t 大&t 小At=x 叩23x Ig (△0/t.)工大E”受热两端温差中熙大值和最小值中]修正值.一般取NO97 3计算实际迸用换热面积Hm 选用攒热面枳1H r =nX H4,计算取风器风侧用力二口Pd A D =0863XZXW ;\Z"*乙管择数.设计选取"j 空气质■流速Kg/^mP ;平均温度时的空气密度K B /(r 5-计量蒸汽消及*GK”hG=Q.,,ii i 」i :蒸汽热的Kea I /kg i 饱和水结Kca I /kg 包订皆须知炳握供以下选理依据.以便我们稽助您承担选型计”, 1 .空气风M 国Rh 2 .风道戢面尺寸11Hl3.风道安装位置;水平.事宜或蟆科风疸 4空气进口温度及出口温度(I 〕5加热堪汽卷的;葩汽压力蔡汽温度《工:) 6 .最大允许风侧阻力{eeH 0) 7 .其它特殊要求两个支撑点.以上两种安装固定方式可根据现场情况任意选用,不允许将风道和其他重量落在蒸汽加热器上.11.外形尺寸超过运输条件的蒸汽加热器,采用分片包装出厂,需在现场按设计要求进行预装后整体吊装.12.蒸汽加热器设计的管束热膨胀方向在疏水管侧^a.已安装的热膨胀补偿弯头的疏水管可直接连接上系统疏水管道^b.没有安装热膨胀补偿弯头的疏水管同系统管道连接时,应安装热膨胀补偿弯头以补偿热胀冷缩.c.疏水出口应接入系统的疏水装置.13.蒸汽加热器停用时,应将水放尽,以免冬季冻裂管子.14.蒸汽加热器空气出口风温的调节:a.通过系统上设计的蒸汽进口调节阀,调节通入的蒸汽量.b.通过系统上设计的疏水出口调节阀,调节疏水出口量.蒸汽加热器可以按系统设计要求,通过调节蒸汽消耗量,实现对出口风温的控制和调节.亟汽加热器结构示意图:。