可调螺距螺旋桨

- 格式:doc

- 大小:20.00 KB

- 文档页数:1

关于可调螺距螺旋桨测速的介绍可调螺距螺旋桨作为一种比较先进的推进装置,现在已经得到越来越多的应用。

为了了解其性能,需在船舶建造完工后的航海试验中进行速度测试,文章介绍了此种桨的特点,并结合实船介绍了其测速的过程及注意事项。

标签:可调螺距螺旋桨;优点;运行模式;轴带发电机;航海试验;测速可调螺距螺旋桨(CPP)简称调距桨,可根据船舶装载状况来调节螺距,充分发挥出主机的功率,从而提高推进效率。

船倒退时不改变主机旋转方向,可通过调整螺旋桨的螺距来实现,而螺距是通过机械或液力操纵桨毂中的机构转动各桨叶来调节的。

调距桨对于桨叶负荷变化的适应性较好,在拖船和渔船上应用较多。

但调距桨的毂径比普通螺旋桨的大得多,叶根的截面厚而窄,在正常操作条件下,其效率要比普通螺旋桨低。

可调螺距螺旋桨与定距桨相比具有以下优点:(1)调距桨能够在不改变螺旋桨和主机转向的情况下,仅用改变螺距的方法得到从最大正值到最大负值的各种推力值,既可以省去换向装置,又可缩短船舶换向航行的时间。

(2)对于多工况船舶,可以在不同航行工况下充分吸收主机的功率,若螺旋桨与主机处于联合控制模式下即同时改变主机转速和螺距比并使之匹配适当,可以使船舶在单位时间内消耗的燃料最少。

(3)可以使船舶微速稳定航行,主机保持在高转速时也可通过降低螺距以获得极慢的航速,完全不受主机最低稳定转速的限制。

这在船舶航行中的操纵避碰方面是一个极大的优势。

(4)改善船舶操纵性能。

(5)有利于主机驱动辅助负荷(轴带发电机等)。

(6)延长了发动机的寿命。

(7)便于实现遥控。

由于可调螺距螺旋桨适合多工况船舶,所以我厂某特种船采用了调距桨,此船双机双桨,每台主机最大转速为1600rpm,每台最大输出功率为1500kW,螺旋桨直径D为2600mm,设计吃水为4.6米。

表1表2此船的调距桨具有两种运行模式,一是恒定转速模式,具体参数见表1,顾名思义,恒定转速模式就是把主机及螺旋桨的转速固定住(主机和螺旋桨通过变速箱实现转速变化,转速比是一定的),通过调节调距桨螺距来改变船的航速及主机功率。

可调螺距螺旋桨的工作原理1. 引言说到螺旋桨,大家脑海中肯定会浮现出那种在水面上扑腾的景象,或者在空中“呼呼”作响的飞机翅膀。

但你知道吗,螺旋桨可不是一成不变的,有一种叫做可调螺距螺旋桨的神奇玩意儿,能根据需要调整角度,简直就像是为飞行器量身定做的!想象一下,如果我们的人生也能像它一样,根据不同的情况来调整,那生活可真是“风调雨顺”了。

2. 可调螺距螺旋桨的基础知识2.1 什么是可调螺距螺旋桨?可调螺距螺旋桨听起来高大上,但其实它就是一种可以调节叶片角度的螺旋桨。

就像调音一样,可以让你的“乐器”在不同的情况下奏出最动听的旋律。

比如,当飞机起飞时,叶片的角度可以调整得更大,帮助它快速升空;而在巡航时,则可以调整得更小,以提高燃油效率,真是聪明得让人想为它点赞!2.2 它是如何工作的?那么,这种螺旋桨到底是怎么工作的呢?其实,它的原理就像是我们在厨房里煮汤的时候,调节火力大小。

可调螺距螺旋桨通过一个复杂的机械装置来改变叶片的角度。

通常,这些叶片是通过液压或者电动系统来调整的。

想象一下,一个小小的控制杆,轻轻一动,螺旋桨的叶片就像变魔术一样,悄悄地换了姿势,瞬间让飞机或者船只的表现大不同,简直就像“变脸”一样精彩!3. 可调螺距螺旋桨的优势3.1 提高效率首先,让我们聊聊它的效率。

这种螺旋桨能根据不同的飞行阶段来调整角度,最大限度地利用发动机的动力,减少不必要的浪费。

你可以把它想象成一个勤俭持家的家庭主妇,懂得如何在各种情况下省钱省力。

比如说,当我们在平稳飞行时,调整叶片角度可以节省燃油,这在长途飞行中,简直就像是“锦上添花”。

3.2 增强操控性其次,操控性也是它的一大亮点。

当你在空中飞行,遇到突发情况时,这种螺旋桨的灵活性可大大提高飞行器的反应速度。

比如,飞行员可以快速调整叶片角度来应对风的变化,像是在海面上划船,风向一变,划水的角度也得立马跟着调。

这种即时的调整让飞行变得更加安全,让我们在蓝天白云间翱翔时,也能更加安心。

可调距螺旋桨桨叶加工工艺流程

1. 原材料准备

- 选择合适的高强度铝合金或其他合金材料作为原材料。

- 对原材料进行检验,确保其满足技术要求。

2. 锻造成型

- 将原材料加热至适当温度,通过锻造工艺将其成型为初始的桨叶形状。

- 锻造过程中需要严格控制温度和压力,以确保材料的均匀性和力学性能。

3. 机械加工

- 采用数控机床对锻件进行粗加工,将其加工至接近最终尺寸和形状。

- 进行精加工,对桨叶表面进行精密加工,确保其满足气动外形要求。

4. 热处理

- 对加工后的桨叶进行适当的固溶时效热处理,以提高其强度和抗疲劳性能。

- 热处理温度和时间需要严格控制,以获得最佳的力学性能。

5. 检测和校正

- 对热处理后的桨叶进行尺寸、形状和表面粗糙度等检测,确保其满足设计要求。

- 如发现偏差,需要进行适当的校正加工。

6. 防护处理

- 对桨叶表面进行阳极氧化或其他防护处理,以提高其耐腐蚀性能。

- 涂装防护层,以增强桨叶的耐磨损性和美观性。

7. 装配和调试

- 将加工完成的桨叶安装到螺旋桨总成上。

- 进行动平衡调试,确保螺旋桨的动态性能满足要求。

8. 最终检验

- 对装配完成的螺旋桨进行全面的性能检验,包括静力学、动力学和耐久性等方面。

- 只有通过全面检验的螺旋桨才能投入使用。

以上是可调距螺旋桨桨叶加工的基本工艺流程。

在实际生产中,还需要根据具体情况对工艺参数进行优化,以提高生产效率和产品质量。

船舶可调螺距螺旋桨泄漏修理分析摘要:可调螺距螺旋桨随螺旋桨诞生而出现,其主机在任何航行工况下都能发出额定功率,对船舶航速或推力具有提高或增大作用,且较小的耗油率不仅能够提高船舶续航能力,而且能提高其经济性。

但当前可调螺距螺旋桨的维修、保养较难,容易因密封等问题而发生严重漏油问题。

本文主要针对可调螺距螺旋桨容易漏油的现象,对船舶可调螺距螺旋桨漏油的修理进行分析。

关键词:船舶;可调螺距螺旋桨;漏油;修理;分析可调螺距螺旋桨的诸多优势使其广泛应用于船舶中,但其轴系构造复杂,在制造工艺上有较高要求,且同时具有难于维修、保养、可靠性差等明显缺点。

船舶可调螺距螺旋桨中最常见的故障之一为漏油,而在做好船舶可调螺距螺旋桨漏油修理工作中,我们还必须对船舶可调螺距螺旋桨漏油的常见部位和原因有明确认识。

1.船舶可调螺距螺旋桨漏油常见部位及原因船舶可调螺距螺旋桨漏油不仅会促使船舶动力装置发生资源浪费,还导致其螺距走位,船舶的转向效率不高等各种问题。

综合来说,船舶可调螺距螺旋桨漏油通常表现在四个部位。

第一个是桨叶与桨毂之间的部位,该部位除了防止润滑油向外泄露外还能防止海水向内渗入,当桨叶被巨大推力所冲击时工作中便会发生剧烈振动,使桨叶与桨毂密封位出现摩擦。

与此同时,桨毂外面的海水难免会使密封部位渗入泥沙及海生物等,在其作用下使密封表面发生变形、硬化和磨损,导致漏油现象的发生。

第二个是桨毂与艉轴法兰之间的部位,在工作中这个部位运动较少,接触表面还装有O形密封圈,海水很难进入,所以发生漏油的几率比第一个部位少。

第三个是活塞与油缸之间部位,该部位在可调螺距螺旋桨变螺距的时候,会受到高压油的压力及海水冲击的扭力,使密封圈出现变形等情况导致漏油。

第四个是活塞杆与轴承之间部位,活塞运动时会带动活塞杆,其漏油情况与活塞与油缸之间的漏油基本相同。

在工作实践和分析可调螺距螺旋桨常见漏油部位的过程中会发现,动密封部位是主要的漏油部位,由此可以判断密封与密封面两方面的问题引起了漏油。

一、可调螺距螺旋桨的应用船舶用可调螺距螺旋桨是利用在桨榖内部的操纵机构来转动桨叶,进而改变桨叶的螺距角。

在不改变桨轴的转速以及转向的情况下,使船舶推进的推力大小和方向得以变化,以适应舰船前进、后退、加减速等航行及机动要求。

比起定距桨而言,可调螺距螺旋桨可以在不同工况下充分利用主机功率及转速,发挥桨的最大性能,使船舶能够最大程度兼顾经济性、机动性以及快速性要求。

现已广泛用于各类舰艇、公务船、拖轮、渔船、科考船、海洋调查船、破冰船、散货船、滚装船、渡轮、工程船、石油平台船等。

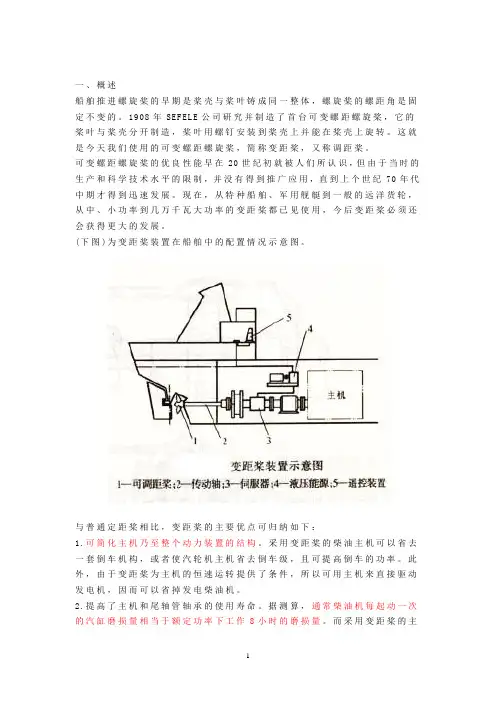

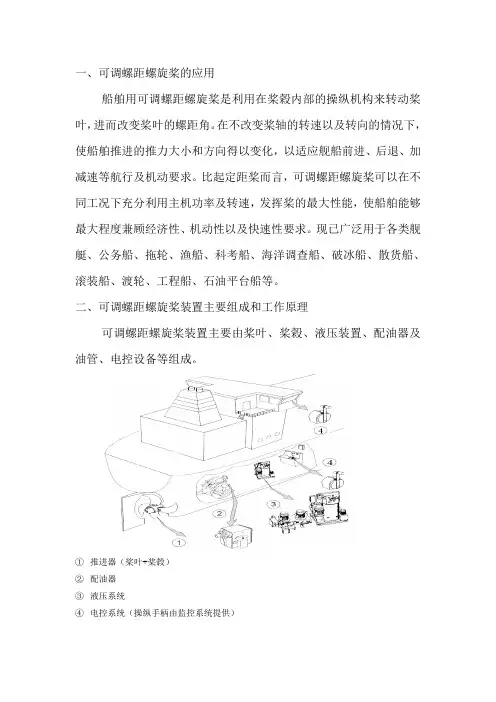

二、可调螺距螺旋桨装置主要组成和工作原理可调螺距螺旋桨装置主要由桨叶、桨榖、液压装置、配油器及油管、电控设备等组成。

①推进器(桨叶+桨毂)②配油器③液压系统④电控系统(操纵手柄由监控系统提供)我们操作电控设备的手柄或按钮,通过液压装置中的电磁换向阀,将正/倒车液压油通过轴系内双油管注入在桨榖内部油缸的正/倒车腔,推动活塞正或倒往复移动时通过曲柄滑块机构驱动桨叶在一定范围内转动,而形成不同的正负螺距角。

桨叶改变的螺距角又通过内油管传递到配油器的连杆机构,指示出当前螺距角,并反馈回电控设备,进一步形成闭环控制。

调距桨的工作原理可参见下图可调螺距螺旋桨的操纵通常分为本地操纵和远程操纵,远程操纵是在船舶的集控室以及驾驶室进行。

在本地操纵下,船员在船舶的机舱里通过按钮和观察螺距表读数,按动“正车”按钮或“倒车”按钮将可调螺距螺旋桨的螺距角调整到所需要的螺距角。

在远程操纵时,船员在集控室或驾驶室里推拉螺距操纵手柄,可以使可调螺距螺旋桨的螺距角自动跟踪到相对应手柄位置的螺距角。

操纵手柄是在试航时通过机桨匹配得到的手柄位置、主机工况、螺距角三者最优对应,使用时也可以用作手柄位置与螺距角两者对应。

当电控和液压系统全部损坏时,还备有一套独立的手动应急机械装置可使桨叶调整到正车位置做定距桨的应急措施。

三、可调螺距螺旋桨的一般维护保养(具体按提供的相关手册或使用说明书提供的型号以及指标)日常维护保养工作和计划a)每周检查油箱和重力油箱油位;b)每周检查高压软管及管路连接;c)每周启动主泵;d)第一次运转500h 以后和每一次更换新油经过液压系统清洗后,均需要更换滤器滤芯;e)每周检查各截至阀位置是否正确;f)半年化验油样一次;g)每年检查一次溢流阀、调速阀、电磁阀的工作性能;h)每年检查一次压力继电器、液位继电器工作性能;i)每年检查一次手摇泵(抽油泵)工作性能;j)根据需要每年更换一个桨叶密封圈。

cademic Research技术交流可调螺距螺旋桨漏油原因张英,郝武(中海油能源物流有限公司,天津 300452)摘 要:随着调距桨推进系统可靠性的提高、船舶动力多样性发展以及船舶自动化程度的提高,调距桨作为船舶主推进装置被广泛应用。

基于调距桨漏油现象时有发生,总结调距桨在使用过程中漏油的主要原因,并对其进行分析,探讨相关解决措施,以期对调距桨船舶的设计及使用单位提供借鉴。

关键词:调距桨;密封面;密封圈;漏油中图分类号:U664 文献标志码:A DOI:10.16443/ki.31-1420.2021.02.005Cause of Oil Leakage for Controllable Pitch PropellerZHANG Ying, HAO Wu(CNOOC Energy Technology & Logistics Co., Ltd., Tianjin 300452, China)Abstract:With the improvement of the reliability of the pitch control propeller propulsion system, the development of the diversity of ship power and the improvement of ship automation, the pitch control propeller has been widely used as the ship's main propulsion device. Based on the frequent occurrence of oil leakage of controllable pitch propeller, the main causes are summarized and analyzed of oil leakage of controllable pitch propeller in the process of use and relevant solutions are discussed, so as to provide reference for the design and use units of controllable pitch propeller ships.Key words: controllable pitch propeller; sealing surface; seal ring; oil leakage0 引言可调螺距螺旋桨(Controllable Pitch Propeller)又称调距桨,与定距桨不同,调距桨通过桨毂内置的转动机构转动桨叶,使桨叶与桨毂间的相对角发生变化,最终达到在不改变螺旋桨和主机转向的情况下,使船舶完成前进及后退等动作[1-2]。

可调距螺旋桨桨叶加工工艺流程可调距螺旋桨是一种广泛应用于船舶和飞机等交通工具的重要部件,它能够根据不同的工作状态来调整桨叶的角度,从而实现更高效的推进或者减阻效果。

在制造可调距螺旋桨桨叶时,加工工艺十分重要,它直接影响到产品的质量和性能。

本文将详细介绍可调距螺旋桨桨叶的加工工艺流程,包括材料准备、设计模型、数控加工、检测和装配等环节,以便读者更好地了解这一重要部件的制造过程。

一、材料准备可调距螺旋桨桨叶通常采用高强度的合金材料制造,以保证其在复杂工况下的稳定性和耐用性。

在材料准备阶段,首先要对原材料进行检验,确保其符合相关标准,然后进行截面切割、压力成型等工序,将其加工成符合要求的板材或型材,以备后续加工工艺使用。

二、设计模型制造可调距螺旋桨桨叶的第一步是进行设计模型的建立。

根据产品的使用要求和工作条件,需要结合流体力学理论和实际使用情况,确定合适的桨叶形状和尺寸。

设计模型是加工工艺的基础,它直接关系到产品的性能和效率。

在设计模型阶段,需要考虑到桨叶的结构强度、阻力特性、气动特性等多个因素,以确保最终产品能够满足设计要求。

三、数控加工数控加工是制造可调距螺旋桨桨叶的关键环节。

利用数控机床对设计模型进行加工,可以保证桨叶的形状精度和表面质量。

数控加工包括铣削、车削、切割等多种工艺,需要精密的加工设备和优秀的操作技术。

在数控加工过程中,需要严格控制加工参数和工艺流程,以确保桨叶的加工质量和稳定性。

四、热处理热处理是为了提高可调距螺旋桨桨叶的材料性能和耐久性。

通过热处理工艺,可以消除材料内部的应力和缺陷,改善其硬度和强度,提高其耐磨性和抗腐蚀性能。

常见的热处理工艺包括退火、正火、淬火等多种方法,需要根据材料的特性和产品的要求来进行选择和控制。

五、表面处理表面处理是为了提高可调距螺旋桨桨叶的表面质量和耐腐蚀性。

在表面处理过程中,通常采用喷砂、喷丸、阳极氧化等方法,对桨叶的表面进行清理和改性处理,以提高其表面光洁度和附着力。

调距螺旋桨通过设置于桨中的操纵机构使桨叶能够相对于桨转动而调节螺距的螺旋桨,称为可调螺距螺旋桨。

据记载,大约在一个半世纪以前,在帆船上首先开始装置蒸汽机和螺旋桨时就产生了应用可转动叶瓣的螺旋桨的观念,这些船舶在没有风力时,借机器和螺旋桨来航行。

在风里足够时,停机而靠风力来航行,在风帆航行的状态下,停止的螺旋桨会产生相当大的阻力,此时转动螺旋桨的叶瓣将阻力最小,到1884年英国人符特科洛夫脱研究的一只调距螺旋桨得到实际应用。

后来调距螺旋桨在内燃机船舶也得到应用,那时的蒸汽机和内燃机还没有建立转向装置。

是通过调距螺旋桨达到换向目的而引起人们的兴趣。

由于某些船舶的航行状态经常需要变更(如军舰的巡航航速和最高航速,拖轮和渔船的自由航行与拖拽航行),一些船舶因增加吃水、风浪中航行及污底等影响而降低航速,而港内拖轮、渡轮、破冰船等对操纵性能要求较高,这些都对调距桨的发展提出了要求。

近几十年来调距桨的技术发展较快,已被广泛应用于各种商船和军舰。

20世纪30年代是调距桨发展的新时期,1934年瑞士爱舍维斯(Escher—Wyss)公司首次将调距桨装在一艘184kW(250马力)的游艇艾彩尔(Etzel)号上,1936年挪威的列爱思(Liaacn)公司生产了其第一套调距桨,1937年瑞典的卡米瓦(Kamewa)公司开始生产了其第一套调距桨装在110kW(150马力)的湖泊帆船上。

之后英国的罗托尔(Rotol)公司、美国的摩根史密斯(Morgen Smith)公司、荷兰的列泼斯(Lipes)公司等也相继开发了具有各自特点的螺旋桨。

1963年的瑞典的Kamewa公司制造了当时世界上最大的调距桨(桨重28.5吨,桨直径5.8米)安装在25000吨散货船Sliver Isle号上,主机功率7281kW(9900马力)。

1974年瑞士的Escher—Wyss公司在日本川崎工厂生产了当时世界上最大的调距桨,功率为3338kW(45300马力),直径7.2米安装在澳大利亚国家轮船公司的《澳洲企业》号集装箱船上。

可调螺距螺旋桨CPP ---之生产商篇可调螺距螺旋桨CPP(Controllable Pitch Propeller),一般称为可调桨或调距桨,此称呼是相对于定距桨FPP(Fixde Pitch Propeller)而言的,在推进器中属于高端产品,性能好,价格高。

可调桨技术来源于国外,世界知名的推进器制造商有:瑞典的卡梅瓦(KAMEWA)、芬兰的瓦锡兰(WASILTA)、德国的肖特尔(SCHOTTEL)、挪威的博格(BERG)。

卡梅瓦的调距桨技术全世界首屈一指,“Aquamaster”是其旗下世界知名的全回转舵桨品牌,现在卡梅瓦被英国罗尔斯-罗伊斯(Rolls-Royce)兼并,但是人们一直对“卡梅瓦”津津乐道,当初卡梅瓦是世界上生产调距桨最大的公司,根据生产卡普兰水轮机的经验,该公司从1937年即生产出第一台船用调距桨,全球多家公司均引进卡梅瓦专利进行生产,如日本三菱公司、美国伯德.约翰逊公司等。

肖特尔的产品有可调桨、侧向推进器、舵桨、喷水推进器等,其SRP舵桨是世界第一品牌。

瓦锡兰不但生产推进器,还是世界上最著名的柴油机制造商,兼并了荷兰的列泼斯(LIPS)推进器,列泼斯是专门生产推进器的厂商,创立于1928年,是世界上从事调距桨生产较早的公司之一,在日本、法国、美国、意大利、西班牙、加拿大等地均有该公司子公司或制造商,其产品涵盖侧推、调距桨、定距桨、舵桨、喷水推进器等,并入瓦锡兰后其推进器品牌仍为LIPS。

国内从事可调桨生产的公司数量很少,整体技术实力不强,均处于起步、探索之阶段。

国内70年代引进了瑞典卡梅瓦和德国肖特尔的技术,以上海704船舶研究所为设计单位,苏州船用机械厂和武汉船用机械厂(即编号461厂)为生产单位,三家单位均有卡梅瓦和肖特尔的整套图纸,是国内最早从事可调桨设计、生产的单位。

但是早期无论704所还是苏船和461厂均是国企的性质,企业的发展没有竞争机制,满足于现状,不求进取,对技术不够重视,推进器技术的发展与国家重金引进的投入不成正比,导致国内推进器技术一直比较落后,大量船舶所需推进器仍然严重依赖进口。

一、可调螺距螺旋桨的应用船舶用可调螺距螺旋桨是利用在桨榖内部的操纵机构来转动桨叶,进而改变桨叶的螺距角。

在不改变桨轴的转速以及转向的情况下,使船舶推进的推力大小和方向得以变化,以适应舰船前进、后退、加减速等航行及机动要求。

比起定距桨而言,可调螺距螺旋桨可以在不同工况下充分利用主机功率及转速,发挥桨的最大性能,使船舶能够最大程度兼顾经济性、机动性以及快速性要求。

现已广泛用于各类舰艇、公务船、拖轮、渔船、科考船、海洋调查船、破冰船、散货船、滚装船、渡轮、工程船、石油平台船等。

二、可调螺距螺旋桨装置主要组成和工作原理可调螺距螺旋桨装置主要由桨叶、桨榖、液压装置、配油器及油管、电控设备等组成。

①推进器(桨叶+桨毂)②配油器③液压系统④电控系统(操纵手柄由监控系统提供)我们操作电控设备的手柄或按钮,通过液压装置中的电磁换向阀,将正/倒车液压油通过轴系内双油管注入在桨榖内部油缸的正/倒车腔,推动活塞正或倒往复移动时通过曲柄滑块机构驱动桨叶在一定范围内转动,而形成不同的正负螺距角。

桨叶改变的螺距角又通过内油管传递到配油器的连杆机构,指示出当前螺距角,并反馈回电控设备,进一步形成闭环控制。

调距桨的工作原理可参见下图可调螺距螺旋桨的操纵通常分为本地操纵和远程操纵,远程操纵是在船舶的集控室以及驾驶室进行。

在本地操纵下,船员在船舶的机舱里通过按钮和观察螺距表读数,按动“正车”按钮或“倒车”按钮将可调螺距螺旋桨的螺距角调整到所需要的螺距角。

在远程操纵时,船员在集控室或驾驶室里推拉螺距操纵手柄,可以使可调螺距螺旋桨的螺距角自动跟踪到相对应手柄位置的螺距角。

操纵手柄是在试航时通过机桨匹配得到的手柄位置、主机工况、螺距角三者最优对应,使用时也可以用作手柄位置与螺距角两者对应。

当电控和液压系统全部损坏时,还备有一套独立的手动应急机械装置可使桨叶调整到正车位置做定距桨的应急措施。

三、可调螺距螺旋桨的一般维护保养(具体按提供的相关手册或使用说明书提供的型号以及指标)日常维护保养工作和计划a)每周检查油箱和重力油箱油位;b)每周检查高压软管及管路连接;c)每周启动主泵;d)第一次运转500h 以后和每一次更换新油经过液压系统清洗后,均需要更换滤器滤芯;e)每周检查各截至阀位置是否正确;f)半年化验油样一次;g)每年检查一次溢流阀、调速阀、电磁阀的工作性能;h)每年检查一次压力继电器、液位继电器工作性能;i)每年检查一次手摇泵(抽油泵)工作性能;j)根据需要每年更换一个桨叶密封圈。

可调螺距螺旋桨

可调螺距螺旋桨(简称调距桨)由桨叶、桨毂机构、配油器、液压系统及电子遥控系统等五大部件或系统组成。

在驾驶室操作控制杆,电液伺服控制系统通过配油机构,将方向和油量都受控制的高压油输入到位于螺旋桨桨毂中的伺服油缸,并通过转叶机构,驱动桨叶,在全正车和全倒车范围内,无级调节螺距角。

对于任一划定的螺距角,由主机驱动的以某一转速运转的螺旋桨将吸收的扭矩转化为推船前进的力或拉船倒退的力。

广泛采用调距桨的船型有:拖船、渔船、工程船(布缆船、挖泥船等),调查船、科学考察船、油船、渡船、滚装船、破冰船等。

可调螺距螺旋桨的桨叶不固定在桨毂上,围绕垂直于桨轴的轴线滚动。

利用桨毂内的操作机构滚动桨叶,改变螺距角,从而改变推力的大小和方向,以适应舰艇前进、撤退退却、休止和变速等要求。

可调螺距螺旋桨可在不同航行工况下充分利用主机的功率和转速,利用无级变速,但构造复杂,造价高,维修难度大。

定距螺旋桨结构简朴、经济安全,但不能在多种工况下充分施展。