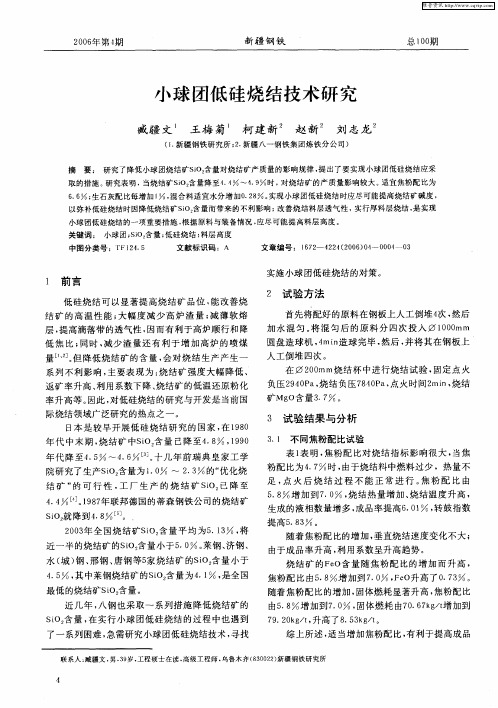

低铝硅比烧结工艺研究

- 格式:pdf

- 大小:123.07 KB

- 文档页数:3

低硅铝比X型分子筛的制备及其二次晶化研究低硅铝比X型分子筛(LSX)具有独特的骨架结构,良好的离子交换、吸附分离等性能,广泛应用于气体分离领域。

变压吸附氮氧分离技术是目前空分制氧的一种重要手段,而选择一种优良的分子筛吸附剂是提高其分离效果的主要途径。

目前Li+离子交换的LSX型分子筛是分离效果最好、性能最佳的空分吸附剂。

因此,合成出高纯度、高交换度的LSX型分子筛在工业上具有重要的意义。

另外,随着工业的快速发展,对分子筛的需求量越来越大,从而产生的失效分子筛也日益增多,对环境造成了一定的影响。

因此,对失效分子筛进行二次资源利用也是一个具有研究价值的课题。

本论文以提高LSX的结晶度、并且对其进行二次资源应用为出发点,以硅酸钠和铝酸钠为原料,通过两步水热优化合成LSX型分子筛。

主要研究内容及结论如下:1、在钠钾体系中采用先低温老化、后高温晶化的两段法合成LSX型分子筛。

论文系统地考察了碱硅比(Na<sub>2</sub>O+K<sub>2</sub>O)/SiO<sub>2</sub>、碱度H<sub>2</sub>O/(Na<sub>2</sub>O+K<sub>2</sub>O)、老化温度、晶化温度及时间等因素对沸石结晶的影响。

利用X-射线衍射分析(XRD)、扫描电子显微镜(SEM)、傅里叶红外光谱分析(FT-IR)、以及静态饱和水吸附等手段对实验样品进行表征。

通过实验数据及表征测试,优化得出LSX型分子筛的最佳合成条件:SiO<sub>2</sub>/Al<sub>2</sub>O<sub>3</sub>=2,(Na<sub>2</sub>O+K<sub>2</sub>O)/SiO<sub>2</sub>=3.75, Na/NaK=0.77, H<sub>2</sub>O/(Na<sub>2</sub>O+K<sub>2</sub>O)=18,混合物老化温度为70℃,老化时间为24 h,晶化温度为100℃,晶化时间为5 h。

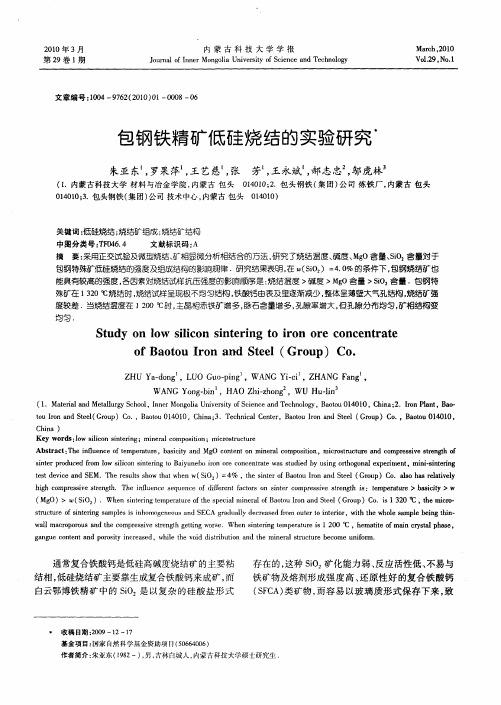

低硅烧结矿的冶金性能及其优化配用研究摘要:为确保高炉低硅烧结矿的顺利稳定融合,研究了二氧化硅含量降低对烧结和综合炉料冶金性能的影响,并优化了低硅烧结矿在烧结成分方面的冶金性能,结果表明,当二氧化硅含量从5 %下降到4.8%时,烧结矿的RDI变化不大;尽管二氧化硅含量继续下降,但由于氯化钙的注入,可大大降低二氧化硅含量。

RI在低硅烧结的生产和应用中不是一个有限的环节。

二氧化硅含量下降到4.8%的两组烧结矿具有最佳的软化特性,随着二氧化硅含量的持续下降,烧结矿的熔炼间隔略有扩大。

矿用烧结、水煤炉结构优化后,高炉合料的冶炼性能显着提高。

关键词:低硅烧结矿;冶金性能;优化措施;改善;前言浓缩液是高温铁的基础。

对高炉生产有决定性的影响。

低硅矿物的烧结是推广高炉炼铁技术的重要措施之一,将大大改善铁的技术和经济指标。

低硅烧结可以提高烧结矿的冶金性能。

减少高炉冶炼过程中产生的渣量;降低柔性熔复层可以提高滴滴的渗透性,促进高炉正常运转,降低结焦比。

与此同时,减少炉渣数量也有助于增加高炉喷煤量。

一般来说,在烧结矿中,Si02每减少1%,高炉结焦率就减少2%,生产率提高3%。

但是,人们普遍认为,Si02含量低于5%时,烧结效率下降,寒冷程度和低温降尘指标下降。

因此,低硅烧结技术的研究与发展已成为世界热点。

一、SiO2含量与烧结矿冶金性能的关系为了研究烧结矿中的二氧化硅含量对其金属性能的影响,在实验室条件下,通过对烧结矿进行试验制备了分别含有6.0%、5.0%和4.0%二氧化硅的烧结饼。

但低温降尘性能有所恶化。

因此低温降尘性能是影响低硅烧结矿金属性能的有限环节。

为了提高烧结矿的低温还原性能,首先要了解二氧化硅含量对矿山的影响机理,然后采取相应措施。

在实验室中,使用电子扫描仪和x射线光谱仪分析了内部微观结构,在烧结矿中,二氧化硅浓度分别为6.0%、5.0%和4.0%。

随着二氧化硅含量的下降,烧结矿微观结构的均匀性从夹层结构降低到大理石结构。

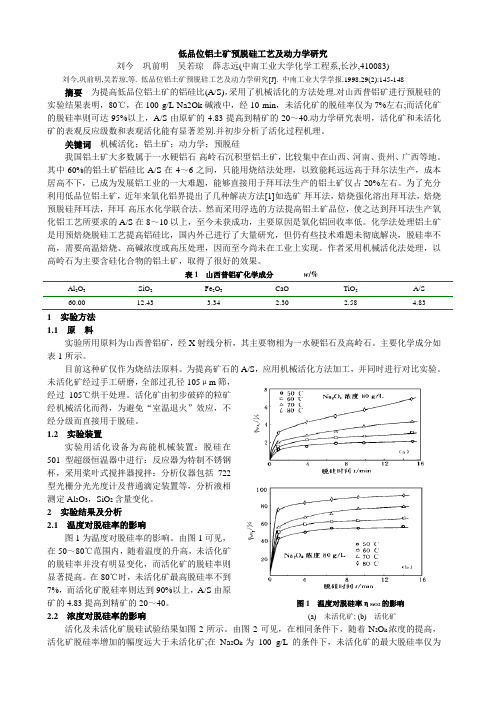

低品位铝土矿预脱硅工艺及动力学研究刘今巩前明吴若琼薛志远(中南工业大学化学工程系,长沙,410083) 刘今,巩前明,吴若琼,等. 低品位铝土矿预脱硅工艺及动力学研究[J]. 中南工业大学学报.1998,29(2):145-148摘要为提高低品位铝土矿的铝硅比(A/S),采用了机械活化的方法处理.对山西普铝矿进行预脱硅的实验结果表明,80℃,在100 g/L Na2Ok碱液中,经10 min,未活化矿的脱硅率仅为7%左右;而活化矿的脱硅率则可达95%以上,A/S由原矿的4.83提高到精矿的20~40.动力学研究表明,活化矿和未活化矿的表观反应级数和表观活化能有显著差别.并初步分析了活化过程机理。

关键词机械活化;铝土矿;动力学;预脱硅我国铝土矿大多数属于一水硬铝石-高岭石沉积型铝土矿,比较集中在山西、河南、贵州、广西等地。

其中60%的铝土矿铝硅比A/S在4~6之间,只能用烧结法处理,以致能耗远远高于拜尔法生产,成本居高不下,已成为发展铝工业的一大难题,能够直接用于拜耳法生产的铝土矿仅占20%左右。

为了充分利用低品位铝土矿,近年来氧化铝界提出了几种解决方法[1]如选矿-拜耳法,焙烧强化溶出拜耳法,焙烧预脱硅拜耳法,拜耳-高压水化学联合法。

然而采用浮选的方法提高铝土矿品位,使之达到拜耳法生产氧化铝工艺所要求的A/S在8~10以上,至今未获成功,主要原因是氧化铝回收率低。

化学法处理铝土矿是用预焙烧脱硅工艺提高铝硅比,国内外已进行了大量研究,但仍有些技术难题未彻底解决,脱硅率不高,需要高温焙烧、高碱浓度或高压处理,因而至今尚未在工业上实现。

作者采用机械活化法处理,以高岭石为主要含硅化合物的铝土矿,取得了很好的效果。

表1山西普铝矿化学成分w/%Al2O3SiO2Fe2O3CaO TiO2A/S60.00 12.43 3.34 2.30 2.58 4.831实验方法1.1原料实验所用原料为山西普铝矿,经X射线分析,其主要物相为一水硬铝石及高岭石。

低硅铝比X型分子筛制备技术的开发

崔凯;吕芳芳;李柯志;石勤智;杨柳;杨振钰

【期刊名称】《石油化工》

【年(卷),期】2024(53)1

【摘要】研究了低硅铝比X型(LSX)分子筛的合成体系和控制方法,探究了引入功

能性物质制备高纯度、可调晶簇尺寸的LSX分子筛的可行性,通过优化分子筛水热

反应配方和条件确定了制备LSX分子筛的技术方案并初步考察了晶簇尺寸与活性

的关联性,进而采用工业原料实现了高品质LSX分子筛的合成。

实验结果表明,在钾-钠双元体系中借助低温老化—高温晶化两段法可制备LSX分子筛;老化温度/时间、晶化温度/时间、硅铝比、碱硅比、水碱比及钠钾比能显著影响分子筛的合成过程;向反应体系中引入适当功能性物质可制备出结晶度高、含杂晶量少、活性佳、平均晶簇尺寸在1~4μm可调的LSX分子筛;由此能优化得到适合分子筛生产的长、短

流程两套技术方案,进一步明确了上述手段具有保证本征活性不变,通过减小晶簇尺

寸改善吸附剂传质系数的操作可能性;使用工业原料制备出了合格的LSX分子筛,放大合成的产品仍满足制氧吸附剂要求。

【总页数】8页(P18-25)

【作者】崔凯;吕芳芳;李柯志;石勤智;杨柳;杨振钰

【作者单位】中国石化催化剂有限公司工程技术研究院

【正文语种】中文

【中图分类】TQ424.2

【相关文献】

1.低硅/铝比X型分子筛(Li,Ca)-LSX的制备及其N_2吸附性能

2.低硅/铝比X型分子筛(LSX)的研究开发与工业化生产

因版权原因,仅展示原文概要,查看原文内容请购买。

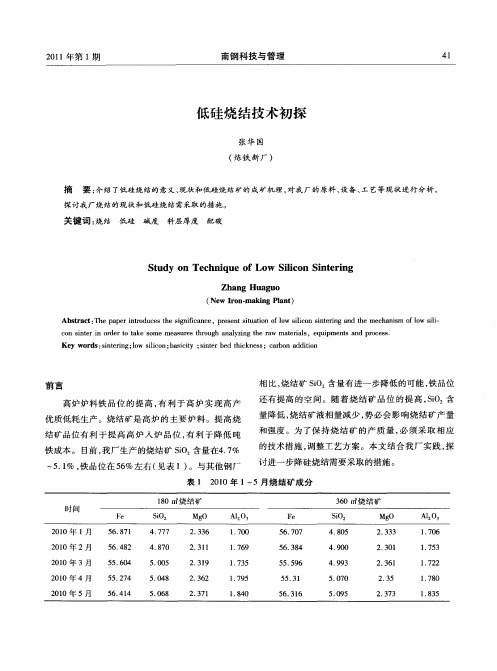

关于低硅烧结的探讨【摘要】适当降低烧结矿SiO2,一方面能提高烧结矿品味进而提高高炉入炉品味,另一方面可减少高炉渣量,改善高炉冶炼条件,对降低焦比,提高利用系数和稳定炉况具有深远的意义。

【关键词】低硅高品位烧结矿;烧结性能;还原机理;节能降耗前言随着炼钢技术的发展,生铁中的硅作为发热剂的意义早已不很重要,为了满足无渣或少渣炼钢的需要,炼钢生铁含硅量逐渐降低。

同时,低硅生铁对于铁水炉外预处理(脱磷、脱硫)是有益的。

再者,冶炼低硅生铁对降低焦比提高产量也是很有益的。

一般生铁中硅(Si)每降低1%,焦比降低4~7kg/t铁。

最近l0年来,国内外高炉冶炼低硅生铁有新的进展和突破。

我国炼钢生铁含硅量在20世纪70年代ω(Si)为0.8%左右,现在也降低到0.6%左右,大型高炉铁水含硅量已降低到规(Si)为0.2%~0.4%。

1 还原机理高炉内硅的还原是按照SiO2→SiO→Si的顺序逐级进行的。

高炉中硅还原进入生铁的过程主要是在滴落带进行,并以SiO气体为中介还原转入铁水中。

(SiO2)+C=SiO+COSiO+[C]=[Si]+CO[Si]+2(MnO)=2[Mn]+SiO2[Si]+2(FeO)=2[Fe]+(SiO2)2 降低生铁含硅量的途径:(1)有效降低烧结矿含硅量,是降低高炉冶炼渣量,也就是减少SiO2的来源,抑制硅的还原反应,从而降低生铁[Si]含量。

(2)有效降低烧结矿含硅量,是提高烧结矿品味进而提高高炉入炉品味的最直接有效途径。

高炉冶炼表明:入炉品味每提高1%,焦比下降2%,产量提高3%。

可见低硅烧结对高炉冶炼中降低焦比,提高生铁产量有着客观的经济效益。

(3)有效降低烧结矿含硅量,是提高炉渣的二元和三元碱度炉渣的二元碱度指m(Cao)/m (SiO2),三元碱度指m(CaO+MgO)/m(SiO2)。

提高炉渣的二元和三元碱度,可降低炉渣中SiO2的反应性,从而可以抑制硅的还原。

,3 低硅烧结工艺优化探讨3.1 低硅烧结的意义低SiO2烧结矿,一般是指烧结矿中的SiO2含量低于5.0%的烧结矿,它具有以下优点:使入炉品位提高,渣量减少;改善烧结矿冶金性能,尤其是其软熔温度升高、软熔区间变窄,可使高炉的软熔带位置下移,厚度变薄,有利于高炉内间接还原发展和料柱透气性和透液性的改善。

专利名称:一种提高氧化铝低铝硅比熟料溶出率的方法专利类型:发明专利

发明人:郝向东,张爱贤,赵培生,李文化,郭晋梅,米珍珍,陈巧英

申请号:CN201410296092.2

申请日:20140627

公开号:CN104058431A

公开日:

20140924

专利内容由知识产权出版社提供

摘要:本发明涉及一种提高氧化铝低铝硅比熟料溶出率的方法,其烧结法熟料中氧化铝与氧化硅的质量比值为1.3~2.0,将烧结法一次洗液与拜耳法一次洗液以体积比为(3~5):1的比例进行调配,可得到苛性比值为1.15~1.40的溶出调整液。

本发明是针对目前国内联合法氧化铝生产中,烧结法低铝硅比熟料,熟料配比、烧结温度、化学成份及物理性能均发生了较大变化,对熟料溶出带来较大影响,对此提出通过优化调整液苛性比值的方法,进而有效提高熟料的氧化铝溶出率,同时适当提高溶出液稳定性,有效降低溶出浆液在分离、粗液合流、精制等过程中氧化铝的损失。

进而提高氧化铝生产能力,降低氧化铝生产成本。

工艺简单,降本增效效果明显。

申请人:中国铝业股份有限公司

地址:100082 北京市海淀区西直门北大街62号

国籍:CN

代理机构:中国有色金属工业专利中心

更多信息请下载全文后查看。