PVC气流干燥装置进料工艺的改进

- 格式:pdf

- 大小:135.40 KB

- 文档页数:2

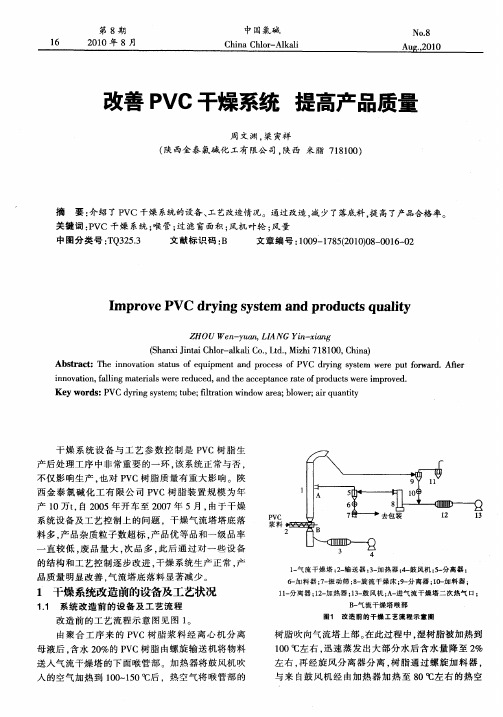

PVC干燥系统的优化改造张玉永;易遵勇;李莉【摘要】介绍了PVC干燥工艺流程,对PVC树脂杂质粒子数超标原因进行了分析,并提出了改进措施.【期刊名称】《聚氯乙烯》【年(卷),期】2019(047)007【总页数】2页(P8-9)【关键词】PVC;杂质粒子数;干燥;旋流干燥床;改造【作者】张玉永;易遵勇;李莉【作者单位】新疆圣雄氯碱有限公司,新疆吐鲁番838100;新疆圣雄氯碱有限公司,新疆吐鲁番838100;新疆圣雄氯碱有限公司,新疆吐鲁番838100【正文语种】中文【中图分类】TQ325.31 干燥工艺简介在PVC生产中,汽提工序浆料槽内含固质量分数26%~28%的浆料由离心机进料泵输送到离心机脱水后,湿树脂含水质量分数在20%~30%。

湿树脂通过螺旋输送器输送至干燥塔进行干燥;离心母液水收集到母液水池中,通过母液水泵送至母液水槽用作聚合釜、汽提塔等冲洗水,另外一部分则输送到动力车间进行生化处理。

经离心机脱水后的湿树脂通过2台螺旋输送器送入气流干燥塔。

气流干燥塔是蒸发装置,具有很高的热流率,通过返混流除去湿PVC表面的水分。

从气流干燥塔出来的湿树脂含水质量分数一般在3%~10%,湿树脂经旋风分离器由螺旋输送器送至旋流干燥床。

旋流干燥床比气流干燥塔热流率低,柱塞流能保证足够的滞留时间除去树脂内部的水分,同时又不会对PVC颗粒造成热损坏。

经旋流干燥床干燥后的PVC粉料进入振动筛中进行筛选,筛除粗树脂。

从振动筛出来的PVC树脂通过集料斗送入气力输送系统,此时PVC树脂含水质量分数在0.4%以下,达到优等品要求。

气力输送系统采用正向气力输送方式将PVC粉料输送到包装工序。

2 问题与讨论[1-2]新疆圣雄氯碱有限公司PVC装置设计产能为50万t/a,采用旋流干燥工艺,自开车以来,在运行过程中旋流干燥床底部弯头处存在积料现象,且长时间运行后积料发红,最后导致成品PVC树脂杂质粒子数波动。

干燥装置定检周期为20~30天,每次清理需2 h,并且属于受限空间作业,操作人员劳动强度高,还存在安全隐患。

烯糊树脂干燥工艺改进摘要]针对微悬浮法PVC糊树脂干燥系统中雾化器流量低、胶乳起泡沫等问题,增设了液体振动筛和中间槽,改进了中间槽进料管和排气料斗结构,有效降低了雾化器堵塞频率,减少了胶乳产生的泡沫,并实现了全自动操作。

[关键词]微悬浮聚合法;聚氯乙烯糊树脂;干燥;振动筛;消泡剂干燥工序是控制PVC糊树脂挥发物含量和二次粒子形态的关键工序,其各项运行参数(如进出口温度、胶乳固含量等)直接影响成品性能。

目前,天伟化工有限公司微悬浮法PVC糊树脂干燥过程中,最常见的问题是糊树脂干燥系统异常停车,以及聚合反应后浆料伴随泡沫导致物料浪费、管道堵塞等。

天辰公司2020年糊树脂计划产量8万吨,为了完成公司2020年糊树脂生产任务,公司要求糊树脂干燥1#生产线胶乳流量不得低于9000kg/h。

糊树脂干燥生产线流量的大小,直接影响糊树脂产量的完成。

小组采集2020年1月1日~15日糊树脂干燥1#生产线胶乳流量的控制数据,平均流量8700kg/h,根据采集数据如果要完成产量,须提高胶乳流量。

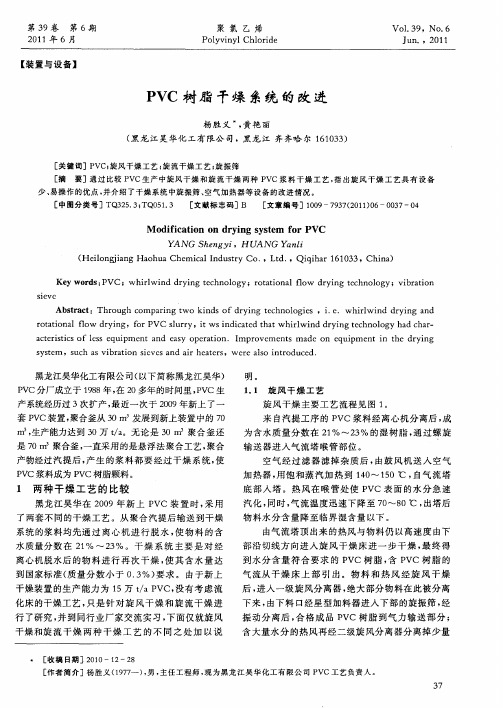

1糊树脂干燥工艺聚合生产的浆料经一级过滤后进入卸料槽,经胶乳移送泵送进胶乳受槽;胶乳从底部经螺杆泵送入二级过滤进行筛分,筛分后的胶乳由胶乳定量泵或离心泵送至喷雾干燥塔雾化器,分散成小液滴的胶乳与送风机送来的热空气并流接触脱除水分;干燥好的粉料从干燥塔底部进入一段袋滤器中,气体由引风机从一段袋滤器顶部抽出,送入尾气净化系统,粉料从袋滤器底部进入振动筛,由集粉槽收集进入分级机,根据物料颗粒大小将其分级。

其中约80%的物料直接进入二段袋滤器,从二段袋滤器底部由罗茨风机送入料仓;20%的物料由螺旋输送机送往集粉槽,经研磨机研磨后进入二段袋滤器,再经罗茨风机送入料仓。

干燥工艺流程见图1。

图1微悬浮法PVC糊树脂干燥工艺路线2存在的问题(1)糊树脂干燥系统异常停车。

造成糊树脂干燥系统异常停车的原因有以下3方面:①二级过滤不彻底,胶乳中粒径大于400μm的大颗粒塑化块进入雾化器,造成雾化轮喷头堵塞,导致进塔流量低,须停车清理;②糊树脂胶乳破乳黏结成粗颗粒,且粗颗粒的量大于20kg/釜;③排气料斗超负荷,造成排气料斗堵料。

特种 PVC树脂干燥尾气除尘技术改造及运行分析摘要:对特种PVC树脂干燥尾气的几种除尘方式进行了比较,并介绍了特种PVC树脂干燥尾气除尘技术的改造及运行总结。

关键词:特种树脂;干燥尾气;除尘;改进;运行杭州电化集团有限公司特种聚氯乙烯树脂装置主要生产高聚合度树脂和消光树脂,其中干燥工序采用气流干燥管、旋风干燥床加旋风分离器的干燥工艺,具体工艺路线为干燥浆料高位槽内的浆料用浆料泵送至离心机离心脱水,脱水后的湿料经过螺旋输送器送入气流干燥管内,与来自鼓风机经过空气加热器加热后的高温空气相遇,在高速的气流作用下,树脂颗粒表面水分急速气化,其颗粒随着湿热气流以较高的速度,沿切线方向进入旋风干燥床,经过一级、二级旋风分离器进行气、固分离,树脂被分离出来经过布袋阀进入振动筛,筛分后的树脂进入包装工序,湿热空气夹带粉尘从二级旋风分离器顶部由引风机排入大气。

干燥工艺流程简图见图1。

与通用型PVC树脂相比,高聚合度特种树脂由于反应温度低、分散剂用量大导致树脂粒径分布宽,细料多,生产高聚合度特种树脂时引风机出口夹带较多粉尘,严重污染环境,故高聚合度特种树脂的干燥尾气必须进行深度处理,通过改造优化除尘系统,以确保合格排放。

1几种除尘方式的比较目前,国内PVC树脂生产企业常用的除尘方式主要有干法和湿法2种。

干法除尘包括旋风除尘、过滤式除尘和电除尘等。

湿法除尘是使含尘气体与水接触,利用水滴和尘粒的惯性碰撞及其他作用把尘粒从气流中分离出来的一种方法,包括洗涤塔除尘、水浴除尘和文氏管除尘等。

1.1旋风除尘器旋风除尘器是利用旋转的含尘气体所产生的离心力,将粉尘从气流中分离出来的一种干式气-固分离装置。

旋风分离器对于捕集、分离5~10μm以上的粉尘效率较高。

该除尘方式具有以下几个特点:(1)结构简单,无转动部件,不需特殊的附属设备,占地面积小,制造安装投资较少;(2)操作维护简便,压力损失中等,动力消耗不大,运行维护费用低;(3)操作弹性较大,性能稳定,不受含尘气体的浓度、温度限制。

干燥装置改进方案干燥装置改进方案干燥装置是一种广泛应用于许多行业的设备,用于去除物体表面的水分。

然而,传统的干燥装置在效率和性能方面存在一些局限性。

为了改进干燥装置,我们可以采取以下步骤思考:1. 定义目标:首先,我们需要明确改进干燥装置的目标。

例如,我们可能希望提高干燥速度、降低能耗、减少设备尺寸等。

明确目标有助于我们在后续的改进过程中更加具体地定位问题。

2. 市场调研:进行市场调研是了解当前干燥装置的市场需求和竞争情况的关键步骤。

我们可以通过与客户、行业专家和供应商进行交流,了解他们对现有干燥装置的意见和建议。

此外,还可以关注行业刊物和会议,以获取最新的干燥技术和趋势信息。

3. 分析现有干燥装置的局限性:通过对现有干燥装置的分析,我们可以识别出其局限性和改进空间。

例如,传统干燥装置可能存在干燥速度慢、能耗高、设备体积大等问题。

这些问题的存在为我们提供了改进干燥装置的机会。

4. 寻找先进技术:通过研究和了解最新的干燥技术,我们可以找到一些先进的技术和方法,用于改进干燥装置。

例如,我们可以探索利用微波、红外线、超声波等技术进行干燥,以提高干燥速度和效率。

此外,我们还可以研究新型材料和涂层,以增强干燥装置的耐用性和性能。

5. 进行实验验证:在确定改进方案后,我们需要进行实验验证。

通过设计合适的实验方案,我们可以评估改进方案的效果和可行性。

例如,我们可以比较改进后的干燥装置与传统装置在干燥速度、能耗、设备尺寸等方面的差异。

6. 优化改进方案:根据实验结果,我们可以进一步优化改进方案。

可能需要进行多次实验和调整,以达到最佳效果。

在此过程中,我们需要注意平衡不同的因素,如性能、成本和可行性,以确定最佳的改进方案。

7. 推广和应用:在改进方案得到验证和优化后,我们可以考虑推广和应用新的干燥装置。

这可能涉及到生产扩展、供应链整合、客户培训等方面的工作。

通过以上的步骤思考,我们可以找到适合改进干燥装置的方案。