铝熔炼炉热平衡测试及节能分析_李世轩

- 格式:pdf

- 大小:255.95 KB

- 文档页数:3

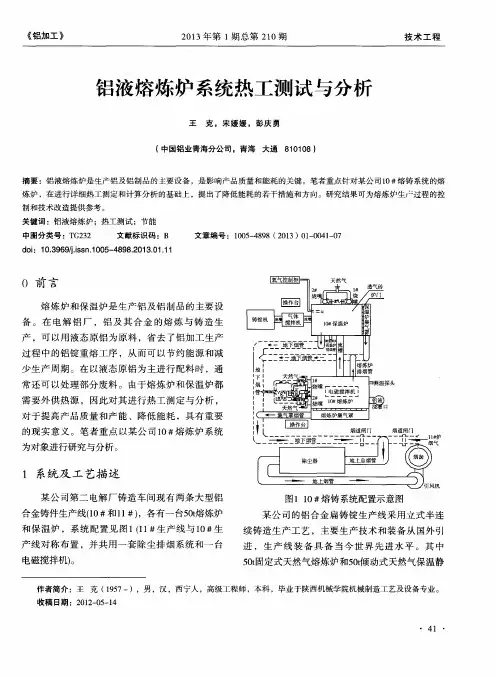

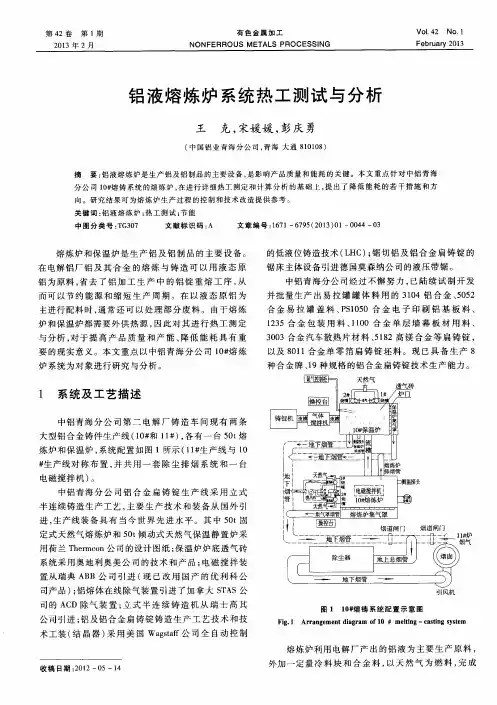

蓄热式铝熔炼炉理论热平衡计算及节能分析桂冠冠;陈镇江【摘要】详细分析了某蓄热式铝熔炼炉理论热平衡,了解了整个熔炉系统的各项热损失,为提高铝熔炼炉能源利用率、减少热损失提出了工艺操作和设备结构方面的改进建议.【期刊名称】《有色冶金节能》【年(卷),期】2017(033)001【总页数】4页(P24-27)【关键词】蓄热式燃烧;铝熔炼炉;理论热平衡;热损失【作者】桂冠冠;陈镇江【作者单位】湖北君邦环境技术有限责任公司,湖北武汉430000;湖北君邦环境技术有限责任公司,湖北武汉430000【正文语种】中文【中图分类】TF821.06某铝液直供项目采用的铝熔炼炉为反射炉,采用的燃料为天然气。

通过对该项目采用的蓄热式铝熔炼炉进行理论热平衡计算,了解整个熔炉系统的各项热损失,找出节能途径,为提高铝熔炼炉能源利用率提出工艺操作和设备结构方面的改进建议。

该项目选用矩形倾动式熔炼炉,容量为18 t。

将经分选过的回炉铝材通过自动加料机投入炉内熔化。

铝液温度控制在720 ℃左右,熔炼时间为5 h左右。

选择反射炉是因为反射炉能够保持炉内的还原性气氛,减少合金的吸气和氧化作用。

熔炼炉额定容量为18 t,实际入炉料按16 t计算,则熔炼炉物料平衡见表1。

为了简化计算,铝原料(纯铝锭、回收铝锭、回收料)的固态比热容均按下式计算:Cl=a+bt,其中a=0.94,b=2.96×10-3(固态铝比热容公式) [1];根据相关资料铝原料熔化温度取660 ℃,溶解热为398 kJ/kg,液态比热容为1.176 kJ/kg·℃,铝原料燃烧热为30 481 kJ/kg。

熔炼炉铝液出炉温度为720 ℃,铝液烧损率取0.3%[2]。

由公式:式中:Q——吸、放热量,kJ;C——物质比热容,kJ/(kg·K);M——物质质量,kg;Δt——物质初、终态温度差,K。

计算得1 kg铝原料从0 ℃加热至20 ℃吸热量为Q1=19.392 kJ/kg、1 kg铝原料从0 ℃加热至660 ℃吸热量为Q2=1 265.088 kJ/kg。

铝合金熔炼炉、保温炉数值模拟及操作参数优化研究的开题报告一、选题背景铝合金是一种轻质、高强度、良好的抗腐蚀性和导热性能的材料,广泛应用于航空、汽车、电子、建筑等领域。

而铝合金熔炼炉和保温炉作为铝合金工业生产中关键的设备,直接影响铝合金的品质和数量,因此研究铝合金熔炼炉和保温炉的数值模拟和操作参数优化具有重要意义。

二、研究目的本研究旨在通过对铝合金熔炼炉和保温炉进行数值模拟及操作参数优化研究,探索炉内流场、温度场、化学反应等关键问题,提高铝合金熔炼炉和保温炉的效率和品质。

三、研究内容1. 对铝合金熔炼炉和保温炉进行建模,分析炉内流场、温度场、化学反应等关键问题;2. 基于计算流体力学(CFD)方法,对炉内流场进行数值模拟,并对模拟结果进行分析和验证;3. 通过操作参数优化,提高铝合金熔炼炉和保温炉的效率和品质;4. 分析不同操作参数对铝合金熔炼炉和保温炉的影响规律,并提出优化建议。

四、研究方法本研究采用计算流体力学(CFD)方法对铝合金熔炼炉和保温炉进行数值模拟,通过分析炉内流场、温度场、化学反应等关键问题,结合操作参数优化方法,对炉内的热力学状态进行控制和调整,提高铝合金熔炼炉和保温炉的效率和品质。

五、预期成果本研究预期通过对铝合金熔炼炉和保温炉进行数值模拟及操作参数优化研究,得出以下成果:1. 确定铝合金熔炼炉和保温炉的关键问题;2. 建立铝合金熔炼炉和保温炉的数值模拟模型;3. 优化炉内的操作参数以提高铝合金熔炼炉和保温炉的效率和品质;4. 提出铝合金熔炼炉和保温炉的优化建议。

六、研究意义本研究对于提升铝合金生产效率和品质具有重要意义,将为铝合金相关行业提供科学、有效的技术支持。

同时,研究过程中所采用的流体力学方法可以为其他行业的设备优化和改进提供参考。

铝合金熔炼炉热平衡计算与分析李雨薇【摘要】对某铝业公司铝合金熔炼炉进行了热平衡测试与分析.结果表明,铝合金熔炼炉烟气带走的热量达56.41%、炉体散热损失达10.27%.提出可通过降低烟气带走的热量、优化配风比例及优化炉体外侧温度均匀性等措施来提高熔炼炉的热效率.【期刊名称】《有色冶金节能》【年(卷),期】2016(032)003【总页数】2页(P44-45)【关键词】铝合金熔炼炉;热平衡计算;节能分析【作者】李雨薇【作者单位】郴州丰越环保科技有限责任公司,湖南郴州423000【正文语种】中文【中图分类】TF061.2随着能源成本的增加、环境要求的逐渐提高,如何提高铝合金熔炼炉的热效率、降低其能耗[1-2],已经成为许多铝合金熔炼企业追求的目标之一。

为了更深入地了解铝合金熔炼炉各项热收入与支出情况,提高铝合金熔炼炉的热效率,降低系统能耗,对我国某铝业公司铝合金熔炼炉进行了热平衡测试与分析。

1.1 热平衡测试基准与条件(1)测试基准。

基准温度按0 ℃,基准压力按1个标准大气压,燃料发热值按低发热值计算。

(2)测试条件。

在设备操作相对稳定,无重大设备以及操作事故下进行。

连续测试三天,每天测试一炉,每炉测试两组数据。

1.2 测量方法此次热平衡计算以测试数据为主,同时结合中控室数据为辅。

若特殊工艺要求,无法获得测试数据时,采用中控室数据。

具体测试参考标准《热设备能量平衡通则》—GB/T2588—2000。

1.3 测试仪器本次热平衡测试所使用的仪器、仪表均在有效检定期内,其测试仪器仪表为毕托管、微压计;高、低温红外测温仪;熔体取样及分析仪器;德图烟气分析仪及配套设备;风速仪;水银温度计;表面热电偶及配套的数字显示表;铠装热电偶及配套的数字显示表。

2.1 测试项目与结果测试项目与结果如表1所示。

2.2 热平衡计算热平衡计算根据能量守恒定律,分别计算铝合金熔炼炉系统热收入与热支出,并计算热量的有效利用率和热量损失比例,以此计算结果作为判断熔炼炉系统热工状况是否正常的依据。

影响天然气铝熔炼炉燃烧系统稳定运行的因素分析[摘要]天然气铝熔炼炉燃烧系统能否稳定运行是保证铝合金铸造能否正常进行的前提,也是设备维修保养的重点。

本文根据我公司长期以来针对影响天然气铝熔炼炉燃烧系统稳定运行的因素所做的研究作相关阐述,为天然气铝熔炼炉用户改善运行效果提供参考借鉴。

[关键词]铝熔炼炉燃烧系统点火枪助燃风环境影响中图分类号:tf 文献标识码:a 文章编号:1009-914x(2013)08-319-010.引言国内现有的铝熔炼炉大多采用煤气或天然气加热,相对于采用电加热或各种油料加热的铝熔炼炉,它具有高效节能,低碳环保的优点。

但作为新兴节能铝熔炼炉,它在运行过程中存在很多的不稳定因素,尤其是燃烧系统的不稳定性,制约了熔炼效率。

我公司于2008年安装了6台天然气铝熔炼炉,在三年多的运行过程中暴露了一些缺陷,尤其是燃烧系统的不稳定,严重限制了铝合金铸造的产能发挥。

我公司针对影响天然气铝熔炼炉燃烧系统稳定运行的因素做了深入的研究分析,通过改善这些因素后大大提高了燃烧系统的稳定运行,成果显著。

1.天然气铝熔炼炉的运行概况天然气铝熔炼炉主要为铝、铝合金及废料的熔化、合金元素的添加搅拌、铸造前的精炼保温等熔炼工艺提供一个操作简单、优质高效的工作场所,是保证企业能够铸造出优质铝合金产品的关键工艺设备之一,而能够稳定运行的铝熔炼炉设备对于提高熔炼效率将显得格外重要。

天然气铝熔炼炉主要由燃烧系统、排烟系统、液压系统、温度控制系统、炉压控制系统等几部分组成,其中燃烧系统是整个熔炼炉设备最先进、工艺最复杂、故障率最高的部分,本文也将主要围绕影响熔炼炉燃烧系统稳定运行的因素展开论述。

2.燃烧系统的工作原理由于近年来熔炼炉工业的发展以及电力电子技术的高速发展,现代化的熔炼炉燃烧系统已经完全实现了全自动化控制,包括燃气检测、燃气与空气流量比例、点火、火焰切换以及炉温、炉压的调节均由plc完成。

高自动化程度大大降低了铝铸造工业对于劳动力的需求。

蓄热式铝熔炼炉熔炼过程的数值模拟王计敏;闫红杰;周孑民;李世轩;贵广臣【摘要】In order to better research and optimize the performance of aluminum melting furnace, based on reasonable model with user-defined melting model and oxidation loss model, a numerical simulation of coupling field between combustion space and aluminum bath in regenerative round aluminum melting furnace was presented using CFD software FLUENT. The effects of solid-liquid zone and porosity on melting process were described in details. The results show that the model reveals the melting phenomenon of the furnace better. The optimization of parameters for aluminum melting furnace can be studied by the above model. The effect rules of solid-liquid zone and porosity on melting parameters are obtained: The aluminum temperature increases slowly with melting time in solid-liquid zone, but increases fast when leaving solid-liquid phase lines. The furnace temperature and oxide mass increases with melting time periodically and parabolically, respectively. As the oxide thickness increases, the aluminum temperature increasing becomes slow with the increase of porosity.%为了更好地研究和优化铝熔炼炉的性能,针对现有的蓄热式圆形铝熔炼炉,在建立合理的铝熔炼炉基本模型的基础上,通过耦合用户自定义熔化模型和氧化烧损模型,运用计算流体力学软件FLUENT实现燃烧空间和熔池的耦合物理场的数值模拟.着重研究不同固液区和不同孔隙率对铝及铝合金熔炼过程的影响.结果表明,该模型较好地反映铝熔炼炉的熔炼现象,可运用该模型进行铝熔炼炉熔炼过程工艺参数的优化研究.同时获得了固液区和孔隙率对熔炼参数影响规律:铝液温度在固液区上升缓慢,而离开固液相线时,铝液温度上升速度加快,炉膛温度和氧化层质量随着熔炼时间分别呈周期性增加和呈抛物线增加;随着氧化层厚度的增加,铝液温度随着孔隙率的增加而增加变得缓慢.【期刊名称】《中国有色金属学报》【年(卷),期】2011(021)009【总页数】9页(P2242-2250)【关键词】蓄热式铝熔炼炉;熔炼过程;数值模拟【作者】王计敏;闫红杰;周孑民;李世轩;贵广臣【作者单位】中南大学能源科学与工程学院,长沙410083;中南大学能源科学与工程学院,长沙410083;中南大学能源科学与工程学院,长沙410083;苏州新长光热能科技有限公司,苏州215008;苏州新长光热能科技有限公司,苏州215008【正文语种】中文【中图分类】TF062铝及铝合金以其良好的力学性能和较好的铸造性能,在工业中被广泛应用于运输、建筑、包装等行业。

![一种铝合金熔炼过程成分分析方法[发明专利]](https://uimg.taocdn.com/e80a692605087632301212a0.webp)

专利名称:一种铝合金熔炼过程成分分析方法专利类型:发明专利

发明人:唐冬冬,刘艺

申请号:CN202010914509.2

申请日:20200903

公开号:CN112067779A

公开日:

20201211

专利内容由知识产权出版社提供

摘要:本发明涉及铝合金熔炼技术领域,具体的说是一种铝合金熔炼过程成分分析方法,该方法使用的分析装置包括熔炼炉、熔炼罐、基盘和控制器;所述熔炼炉的截面形状为圆形,熔炼炉的下端固连有支脚,熔炼炉的上端设置有一号圆槽;所述一号圆槽的槽壁上设置有通风槽;所述通风槽的截面形状为半圆形;所述熔炼炉的上端设置有熔炼罐;所述熔炼罐的上端设置有二号圆槽,熔炼罐的上端固连有耳角;所述耳角的上端设置有U形槽;本发明所述的一种铝合金熔炼过程成分分析方法中使用的分析装置通过浮球在原料内受到浮力不同与距离传感器检测浮棒到顶盘之间的距离相配合,从而分析铝合金在熔炼过程中各成分混合情况,进而提高了铝合金制品的机械性能。

申请人:唐冬冬

地址:201500 上海市金山区王圩东路180号附近上海枫泾工业园区

国籍:CN

更多信息请下载全文后查看。

铝合金塔式熔炼炉的节能设计与生产实践1 概述随着汽车轻量化工业技术的不断进步和发展,铝及铝合金制品在汽车行业使用越来越广泛。

而铝合金熔炼是铝制品生产的第一工序,铝合金熔炼又是消耗能源最多的一个工艺。

随着能源减少和能源价格的不断提升,节能管理已近成为企业管理的重点,也是工业能源管理的重要任务。

国内铝合金铸造生产企业众多,但其设备陈旧,能源利用率较低,其原因是没有根据企业需要设计合适的熔炼设备。

现在国内外熔炼企业,欧洲和日本一般选择燃气塔式熔炼炉,在其设备类型中燃气塔式熔炼炉在铸造企业中越来越被广泛使用,塔式熔炼炉其独特机构,具备了其他设备所没有的优势,有热能利用率高,燃料单品消耗低,铝液温度控制精确,铝液烧损率1%之内,减少有害污染物的排放,燃烧控制安全可靠等优点。

国内部分企业也根据自身需要,選择了塔式熔炼炉,但是企业在选择和使用方面没有充分发挥其炉子的性能,造成能源的浪费。

为更好的节约能源,发挥其炉子性能,需要合理设计与统筹安排生产实践。

选择和使用时主要从熔炼炉结构,炉内部耐火炉衬的选择,燃烧控制系统的管理,企业生产和工艺管理等方面考虑。

2 熔炼炉结构简介根据企业的不同需要,塔式熔炼炉基本设计结构如图1所示。

从结构图中可以看出,炉子主要有保温室,融化室,炉料预热区,热交换器组成。

保温室燃烧器可以控制铝液在一定温度范围内,为铝合金溶液的配比做准备。

保温室炉体下面设置电磁搅拌器,铝液在磁力作用下按照一定方向转动,转动铝液可以使表面热量向铝液内部快算传递,及能保证铝液温度均匀性,也可以使配比熔炼的微量元素充分均匀的溶解在铝合金液中。

保温室燃烧器产生的热量,大部分被铝液吸收,还有一部分经过熔化室,预热区,换热器排出炉外。

熔化室燃烧器主要是熔化铝合金材料,材料从底部开始熔化,预热区的材料在熔化之前已经被从保温室和熔化室排出的热量提前预热,此结构利用排出的热量提前预热材料,这样不仅可以加快材料熔化,也可以节省大量燃气。

等温熔炼炉开创铝熔炼技术新时代

王祝堂

【期刊名称】《有色金属加工》

【年(卷),期】2007(036)006

【摘要】节约两源(资源与能源)与减少污染物排放是一个永恒的话题.铝工业特别是原铝生产工业既是高能耗工业又是高污染行业,节能减排有着重要意义.铝工业下游产品行业的单位产品平均能耗虽然还不到上游产品的1/18,但由于产量大,总能耗高,也应是节能重点行业之一.由美国能源部拨款,阿波格技术公司、爱励公司、德雷克塞尔大学、阿贡国家实验室联合研发的铝合金等温熔炼炉(ITM)在铝及铝合金熔炼技术发展史上有着划时代的意义,与当前的常规反射炉相比,可节能70 %,减排80 %,铝的烧损下降4个百分点,在节源(资源与能源)减排方面意义重大.等温熔炼炉在美国已商业化试生产成功,正在作扩大试生产工作,并开发大的商业化生产炉,预计2010年美国可能有20 %左右的下游铝产品是用此项技术熔炼的,首先得到应用的是铸造行业与压铸件生产行业.此技术不但适合于铝工业,也适用于其他冶金部门,还可用于熔化玻璃.

【总页数】7页(P26-32)

【作者】王祝堂

【作者单位】北京安泰科信息开发有限公司,北京,100814

【正文语种】中文

【中图分类】TG292

【相关文献】

1.铝熔炼炉熔炼技术评述及其研究展望 [J], 王计敏;闫红杰;周孑民;李世轩;贵广臣

2.开创铝熔炼技术新时代的等温熔炼炉 [J], 高振中;白文昌;王祝堂

3.美国铝工业热点创新技术——等温铝熔炼技术 [J], 陆岩;刘援朝

4.铝熔炼炉铝水测量新技术 [J],

5.等温熔炼炉——开创铝熔炼技术新时代 [J], 安怀

因版权原因,仅展示原文概要,查看原文内容请购买。

铝熔炼炉炉衬组合的优化模拟王计敏;闫红杰;周孑民;李世轩;贵广臣【期刊名称】《中南大学学报(自然科学版)》【年(卷),期】2012(043)004【摘要】为了减少炉衬的热损失和节约投资成本,针对铝熔铸行业广泛使用的反射式铝熔炼炉,以三层平壁炉衬结构为研究对象,计算分析隔热方式对炉衬传热影响.以经济厚度法为依据,推导出炉衬的经济厚度计算公式,并通过编程实现炉衬组合的计算机优化.同时以蓄热式铝熔炼炉热平衡测试为例,建立铝熔炼炉数学模型,运用计算流体力学软件FLUENT对炉窑工作制度为40周的优化前后的炉衬组合进行仿真.结果表明:炉衬组合的计算机优化结果可获得比较理想的经济效益:炉墙采用40 mm黏土质浇注料+300mm硅藻土砖+120mm硅酸铝纤维毡;炉顶采用220 mm普通耐火混凝土+150mm黏土质浇注料+80mm硅酸铝纤维毡;炉底采用200 mm高铝质浇注料+300mm硅藻土砖+50mm黏土质浇注料.%In order to reduce heat loss and save cost, three-tier slab was simplified for furnace linings of widely-used reverberatory aluminum melting furnace in aluminum casting industry. Heat transfer analysis of different heat-insulating mode on furnace lining was carried out. Based on economic thickness method, the calculation formulae of economic thickness for furnace linings were introduced, and furnace linings were optimized by computer programming. On this basis, a three dimensional mathematical mode! of aluminum melting furnace was developed based on heat balance test of regenerative aluminum melting furnace. Furnace linings before andafter optimization with 40-week working system were simulated by CFD software FLUENT. The results show that ideal economic effect is obtained by optimization as follows: furnace side with 40 mm clay castables, 300 mm diatomite brick and 120 mm alumino-silicate fiber felts; furnace top with 220 mm refractory concrete, 150 mm clay castables and 80 mm alumino-silicate fiber felts; furnace bottom with 200 mm isigh-atamina castabte, 300 mm diatomite brick and 50 ram clay castables.【总页数】9页(P1523-1531)【作者】王计敏;闫红杰;周孑民;李世轩;贵广臣【作者单位】中南大学能源科学与工程学院,湖南长沙,410083;中南大学能源科学与工程学院,湖南长沙,410083;中南大学能源科学与工程学院,湖南长沙,410083;苏州新长光热能科技有限公司,江苏苏州,215008;苏州新长光热能科技有限公司,江苏苏州,215008【正文语种】中文【中图分类】TF806.31【相关文献】1.圆形蓄热式铝熔炼炉炉内流场数值模拟研究 [J], 李浩;谢晓燕;史勇2.蓄热式铝熔炼炉熔炼过程的数值模拟 [J], 王计敏;闫红杰;周孑民;李世轩;贵广臣3.铝熔炼炉内电磁搅拌磁场的数值模拟 [J], 周乃君;袁林伟;周善红;张家奇;黄庆4.圆形铝熔炼炉内非稳态热工过程数值模拟 [J], 王晓松;谭易君;周萍;闫红杰5.基于模拟退火算法的铝液保温炉炉衬的数值模拟与组合决策(英文) [J], 王计敏;兰申;陈涛;李文科;楚化强因版权原因,仅展示原文概要,查看原文内容请购买。

竖向悬浮式铝熔炼炉

佚名

【期刊名称】《有色冶金节能》

【年(卷),期】1996(000)005

【摘要】一种专门用来处理细碎铝片的竖向悬浮式铝熔炼炉已经研制成功,过去对体积小的细碎废杂铝熔炼中,金属烧损很严重,新的炉子采用高温气体环流形式,使细碎铝片处于一种悬浮状态下进行熔炼,不但减少了金属烧损,同时也节约了大量能耗,这种炉子

【总页数】1页(P39-39)

【正文语种】中文

【中图分类】TF806.2

【相关文献】

1.蓄热式铝熔炼炉理论热平衡计算及节能分析 [J], 桂冠冠;陈镇江

2.圆形蓄热式铝熔炼炉炉内流场数值模拟研究 [J], 李浩;谢晓燕;史勇

3.75t铝熔炼炉蜂窝式蓄热燃烧系统的改造及应用 [J], 路振龙;周长斌;尹波平;张卫军;朱咸中

4.铝熔炼炉蓄热式燃烧系统节能改造项目 [J], 谭金历

5.铝倾斜式旋转熔炼炉液压系统故障分析及改进 [J], 戴启鹏;何佳鑫;王朝辉;崔品楠;吕昌龙

因版权原因,仅展示原文概要,查看原文内容请购买。