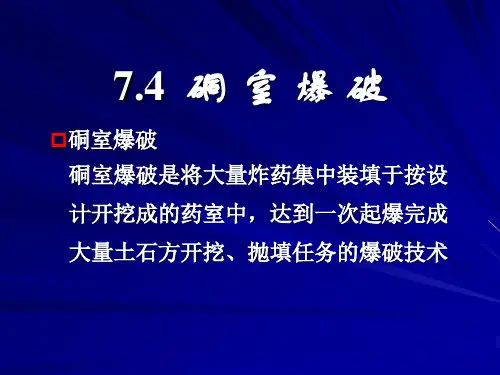

硐室爆破

- 格式:ppt

- 大小:732.00 KB

- 文档页数:98

炸药:是指在一定条件下,能够发生快速化学反应,放出巨大能量,生成大量气体产物,显示爆炸效应的化合物或混合物。

炸药爆炸的三要素:1、反应过程中释放大量的热能;2、反应过程必须高速进行;3、反应必须产生大量的气体.炸药的氧平衡及对爆生有毒气体的影响:炸药的氧平衡可分为如下三种情况:1、零氧平衡:炸药中的氧含量恰好能够使碳、氢元素完全氧化;2、正氧平衡:炸药中的含氧量使全部碳、氢元素完全氧化后还有剩余;3、负氧平衡:炸药中的含氧量不足以将碳、氢元素完全氧化.零氧平衡炸药中的碳氢含量与氧的含量恰好匹配,即碳、氢元素被完全氧化成二氧化碳和水,没有多余的氧,也没有多余的碳、氢;负氧平衡炸药的含氧量不足,将发生不完全氧化,爆炸中出现CO ,甚至产生固态碳;而正氧平衡炸药的含氧量过多,易出现NO 和NO2。

炸药的起爆:炸药在外能作用下发生爆炸上网过程称为起爆.感度:是指炸药在外能作用下发生爆炸的难易程度。

爆速:是爆轰波传播的速度爆热:炸药反应放出的热量V Q ,根据能量守恒定律有()()V Q V V P P e e +-+=-20020221爆温:爆轰产物温度t k k t 122+=,其中t 为爆温。

爆力:是表示炸药爆炸对周围介质整体的压缩、破坏和抛移等作用的能力。

猛度:是表示炸药爆炸对其邻近介质产生局部的压缩、粉碎或击穿作用的能力.殉爆:一个药包爆炸后,引起与它不相接触的邻近药包爆炸的现象。

殉爆距:主动药包引爆从动药包的最大距离.冲击波:是一种在介质中以超声速传播的并具有压力突然跃升,然后缓慢下降特征的一种高强度的压力波.爆轰波:是指在炸药中传播的、伴有化学反应区的特殊形式的冲击波。

两者的区别:1.、传播介质:爆轰波在一定量的炸药中传播,而冲击波一般不定;2、爆轰波有化学反应,而冲击波没有;3、爆轰波有能量补充,而冲击波没有;4、爆轰波状态参数恒定,而冲击波状态参数退。

分析影响炸药爆速的因素:1、药包直径。

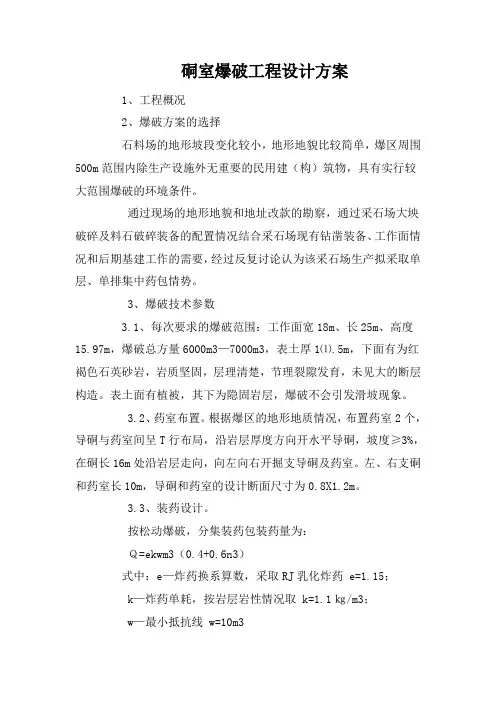

硐室爆破工程设计方案1、工程概况2、爆破方案的选择石料场的地形坡段变化较小,地形地貌比较简单,爆区周围500m范围内除生产设施外无重要的民用建(构)筑物,具有实行较大范围爆破的环境条件。

通过现场的地形地貌和地址改款的勘察,通过采石场大坱破碎及料石破碎装备的配置情况结合采石场现有钻凿装备、工作面情况和后期基建工作的需要,经过反复讨论认为该采石场生产拟采取单层、单排集中药包情势。

3、爆破技术参数3.1、每次要求的爆破范围:工作面宽18m、长25m、高度15.97m,爆破总方量6000m3—7000m3,表土厚1⑴.5m,下面有为红褐色石英砂岩,岩质坚固,层理清楚,节理裂隙发育,未见大的断层构造。

表土面有植被,其下为隐固岩层,爆破不会引发滑坡现象。

3.2、药室布置。

根据爆区的地形地质情况,布置药室2个,导硐与药室间呈T行布局,沿岩层厚度方向开水平导硐,坡度≥3%,在硐长16m处沿岩层走向,向左向右开掘支导硐及药室。

左、右支硐和药室长10m,导硐和药室的设计断面尺寸为0.8X1.2m。

3.3、装药设计。

按松动爆破,分集装药包装药量为:Q=ekwm3(0.4+0.6n3)式中:e—炸药换系算数,采取RJ乳化炸药 e=1.15;k—炸药单耗,按岩层岩性情况取 k=1.1㎏/m3;w—最小抵抗线 w=10m3n—爆破作用指数 n=1.0Q=1.15×1.1×10m3×(0.4+0.6×103)=1265㎏由于采石场在硐室施工阶段的丈量工作滞后式地质条件有所变化时,与设计有1定的误差,装药量也应当以实际抵抗线相应调剂。

3.4、药包间距。

a=mw式中:w—相邻药包最小抵抗线平均值 w=10mm—间距系数 m=0.8a=10×0.8=8m根据药包距计算结果,两药室之间的梗塞长度8m,药室与硐室交叉处向硐口方向堵8m,硐口处硐内堵3m。

3.5、爆破漏斗紧缩半径。

3Qu△式中:Q—集中药包装药量:Q=1260㎏;M—岩石紧缩系数,M=10;△—装药密度Ry =0.62 1260×100.83.6、爆破漏斗上、下破裂半径。

硐室爆破施工安全要求标准硐室爆破施工是开采煤矿或者其他矿山时常用的方法,但此类施工方式也存在一些安全隐患。

为了确保矿山工人的生命安全和设备的完好性,在施工前和施工过程中需要遵守一些标准化操作和安全要求。

施工前的准备在进行硐室爆破施工之前,需要确保准备工作的充分和完整,以确保施工的顺利进行和工人的安全。

1. 安全评估在施工前需进行整体安全评估,评估包括施工区域内地质条件、气体条件、水文地质情况、旁通断层等情况。

评估结果有助于选择爆破方案、设计爆破参数以及选择爆破器材等,以最大程度减少安全风险。

2. 工作场所工作场所需要满足以下要求:•爆破区域应设置专人负责,距斗轮机、皮带机等设备的距离超过爆炸影响范围。

•工作场所周围应设置合适的安全防护结构和设施,如警示标志、防护栏杆等。

同时,还需设定相关员工的工作禁区,待施工结束后、场地安全后,方可进入清理。

3. 人员培训施工人员需要接受相关的培训,包括本次施工计划、现场安全要求、爆破技术等,以充分了解施工过程中可能存在的危险和应对的方法。

施工要求在施工过程中,需要遵守以下安全要求和操作标准。

1. 爆破设计和参数设置在爆破设计中,应根据实际情况确定合理的爆破参数,设置合适的引爆位置和角度,避免引起落石或者地质灾害等意外。

2. 设备安全操作爆破设备前应进行充分检查,以确保设备的完好性。

炸药的密度、温度、车间湿度、露天环境和加工方式应符合规定的技术要求,以免因设备故障或操作错误导致安全事故。

3. 严格管制在爆破开始前,应禁止所有非施工人员在场地内停留,施工员工必须在指定位置进行施工操作。

爆破时场地内不得有其他工作人员,应对空气质量、声音和气压进行充分管制,防止对其他生产环节和周围环境的影响。

4. 施工过程监控在施工过程中,应加强监控,确保爆破操作合理,完成质量达标,认真评估每一次操作是否符合预期效果。

施工后的处理施工结束后,需要对现场进行严格的安全检查,确保场地安全后由专业人员对爆破残留物进行清理,及时处理废弃物。

硐室爆破作业安全技术一、施工人员和施工组织参加爆破工程施工的临时作业人员,应经过爆破安全教育培训,经口试或笔试合格后,方准许参加装药填塞作业。

但装起爆体及敷设爆破网路的作业,应由持证爆破员或爆破工程技术人员操作。

A级、B级、C级硐室爆破和爆破环境复杂的D级硐室爆破,硐室开挖施工期间应成立工程指挥部,负责开挖工程和爆破准备工作;爆破之前应成立爆破指挥部。

二、爆破器材及其现场加工、存放硐室爆破使用的炸药、雷管、导爆索、导爆管、连接头、电线、起爆器、测量仪表,均应经现场检验合格方可使用。

现场混制铵油炸药或重铵油炸药,应遵守有关规定。

不应在硐室内和施工现场改装起爆体和起爆器材。

在爆破作业场地附近,应按要求设置爆破器材临时存放场地,场内应清除一切妨碍运药和作业人员通行的障碍物。

三、爆破时间爆破指挥部应了解当地气象情况,使装药、填塞、起爆的时间避开雷电、狂风、暴雨、大雪等恶劣天气。

四、小井或平硐掘进硐室爆破平硐设计开挖小井断面不宜小于1.5m×0.8m,设计断面不宜小于1m2。

平硐设计应考虑自流排水,小井井下药室中的地下水应沿横巷自流到井底的积水坑内。

在开始掘进前,应做好以下施工准备工作以防止落石及塌方:(1)小井开挖前,应将井口周围以内的碎石、杂物清除干净;在土质或比较破碎的地表掘进小井,应支护井口,支护圈应高出地表0.2m。

(2)平硐幵挖前,应将硐口周围的碎石淸理干净,并清理硐口上部山坡的石块和浮石;在破碎岩层处幵硐口,硐口支护的顶板至少应伸出硐口0.5m。

在掘进施工中,应遵守以下规定:(1)导硐及小井掘进每循环进深在5m以内,爆破时人员撤离的安全允许距离,应由设计确定。

(2)小井掘进超过3m后,应采用电力起爆或导爆管起爆,爆破前井口应设专人看守。

(3)每次爆破后再进人工作面的等待时间不应少于15min;小井深度大于7m,平硐掘进超过20m时,应采用机械通风;爆破后无论时隔多久,在工作人员下井之前,均应用仪表检测井底有毒气体的浓度,浓度不超过规定的允许值,才准许工作人员下井。

硐室爆破工程设计方案一、工程概述本次硐室爆破工程位于具体地点,旨在为工程目的,如修建道路、开采矿石等创造条件。

爆破区域的地形地貌为描述地形特征,如山地、丘陵、平原等,周边环境较为复杂,有列举周边的建筑物、道路、河流等重要设施和环境因素。

二、爆破方案设计原则1、安全第一:确保爆破过程中人员、设备和周边环境的安全。

2、高效经济:在保证安全和质量的前提下,提高爆破效率,降低成本。

3、环保优先:采取有效措施减少爆破产生的粉尘、噪音和振动对环境的影响。

三、爆破参数设计1、药室布置根据地形和工程要求,确定药室的位置、形状和数量。

药室应布置在岩石坚固、稳定性好的地段,避免在断层、裂隙等地质不良区域。

药室之间的间距应根据岩石性质、爆破规模和安全要求合理确定,一般不小于相邻药室最小抵抗线之和的 12 倍。

2、装药量计算装药量的计算采用体积公式:Q = K × V,其中 Q 为装药量(kg),K 为单位体积用药量系数(kg/m³),V 为爆破岩石体积(m³)。

K 值的选取应根据岩石的性质、硬度、节理裂隙发育程度等因素综合确定,通过现场试验和经验数据进行修正。

3、最小抵抗线最小抵抗线的大小直接影响爆破效果和安全性。

根据岩石性质和爆破要求,一般选取为药室间距的 06 08 倍。

在设计时,应充分考虑地形和地质条件,使最小抵抗线方向有利于岩石的破碎和抛掷。

4、爆破作用指数爆破作用指数 n 决定了爆破漏斗的形状和爆破效果。

对于松动爆破,n 值一般取 07 08;对于抛掷爆破,n 值一般取 1 15。

根据工程要求和现场条件,合理选择爆破作用指数,以达到预期的爆破效果。

四、起爆网络设计1、起爆方式采用电起爆或非电起爆方式。

电起爆具有操作简便、可靠性高的优点,但在有杂散电流和雷电等危险环境下应慎用;非电起爆具有抗干扰能力强、安全性好的特点,适用于复杂环境。

2、起爆顺序根据药室的布置和爆破要求,确定合理的起爆顺序。

第7章 硐室爆破硐室爆破是在专门的硐室或巷道内装药的爆破方法。

由于一次爆破的用药量和爆落方量较大,通常称为“大爆破”。

我国是进行硐室爆破最多的国家之一,万吨级炸药的爆破有三次,千吨级的有十几次,百吨级以上的达数百次,积累了丰富的经验。

第1节 硐室爆破的特点及类型一、硐室爆破的特点及适用条件1. 硐室爆破的特点硐室爆破具有如下特点:(1) 工期短,爆破方量大,有利于加快工程进度;(2) 施工机具简单、轻便,工效高;(3) 凿岩工程量较少,相应的设备、工具、材料和劳动力消耗也少;(4) 采用抛掷爆破时,可减少大量的岩土装运量;(5) 地质、地形和气候等条件对爆破的影响较小;(6) 施工条件较差,劳动强度高;(7) 单位炸药消耗量和大块率较高;(8)一次爆破药量较多,爆破震动作用较强,飞石较远,对边坡及附近建(构)筑物的影响较大;(9) 施工组织工作比较复杂。

因此,在土石方开挖中,应结合工程的实际条件,具体分析、全面衡量、慎重1选用硐室爆破。

同时应精心设计与施工,做到经济上合理,技术上安全、可靠。

2. 硐室爆破的适用条件(1) 因山势较陡,石方工程量较大,设备上山困难或山顶地势狭窄,不利于使用大型穿孔机械,或因工期紧迫,要求加速开挖时,可采用硐室爆破(2) 在工程建设初期,如果地形有利而又有足够的土石方量时,可采用硐室爆破剥离岩土和平整场地,以缩短建设工期,或为深孔台阶爆破形成工作平台。

(3) 在峡谷、河床两侧有较陡山地可取得大量土石方时,可采用定向硐室爆破修筑堤坝。

硐室爆破广泛应用于露天矿基建剥离,以及铁路、公路和水工等建筑的土石方开挖工程中。

二、硐室爆破的类型硐室爆破的分类方法很多,常按爆破目的和药室形状进行分类。

1. 按爆破目的分类(1) 松动爆破。

松动爆破是对岩土进行松动和破碎,不抛掷岩块的爆破。

其特点是炸药单耗小,能有效地控制飞石距离和堆积范围,是复杂环境下采用的主要爆破方法。

(2) 崩塌爆破。

12硐室爆破硐室爆破俗称药室爆破。

硐室爆破是指利用预先开挖好的药室或巷道作为装药空间来崩落大量岩石的一种控制爆破方法。

由于一次用药量和爆破方量较大,故又称之为大爆破,其实质是:硐室爆破集中了大量炸药最大规模的爆破方法,这种方法先于山边开挖一个主导硐进入岩体,再由主硐的末端横向左右开挖,形成垂直于主硐的支硐(横截面是“T”字),在支硐末端或侧面装入集中的炸药或沿支硐装入一定长度的条形装药,并对部分支硐或主硐用碎石堵塞,炸药通过起爆网络起爆。

在实际工作中,多次使用硐室爆破来加速露天矿基建剥离、开堑修路和堆筑堤坝、开山造田等。

一般适用条件为:(1)地形陡、高差大、修筑运输线路困难或只能达到一定标高时,应在此标高以上采用硐室爆破;(2)露天采场内的山地地形复杂,穿孔与采掘作业困难的地区,可利用硐室爆破改善地形条件,形成宽阔的工作面,为剥离工作创造良好条件;(3)露天矿基本建设初期,穿孔机械或动力铲等大型设备尚未到齐,为缩短基本建设时间,可采用硐室爆破;(4)因生产急需加速剥离,尽快处理局部地段时,可采用硐室爆破。

(5)当地形条件适宜和工期紧迫时,堆筑尾矿坝,形成缓冲垫层,挖掘堑沟,赶修道路以及平整场地等.均可使用硐室爆破;(6)为扩大采区范围,尽快处理局部地段。

使新、老采区尽快合并时,可采用硐室爆破。

采用硐室爆破虽然劳动条件差,爆破振动及破坏影响范围较大,爆破大块率高,且不均匀,局部破碎也较严重,单位炸药消耗量偏高。

但是采用硐室爆破优点较多,如工期短,爆破量大,施工机械设备简单,受地形和气候条件的影响较小。

硐室爆破抛掷作用的基本原理硐室爆破的抛掷方向与药包位置、地形、地质条件、起爆顺序和爆破参数等有关。

硐室抛掷爆破(定向爆破)与其它爆破的区别就在于“定向”。

所谓定向,包含两个方面的内容:一是指爆破下的一定量的岩土能较严格地沿着某预定的方向抛掷出去;二是指抛出去的这部分岩土能较集中地落在某预定的范围之内,并堆积成一定的形状,或者说是“定向、定量、定距”,即,三定爆破。