CaO-AI203基预熔精炼渣在石油套管钢J55精炼过程的应用

- 格式:doc

- 大小:26.50 KB

- 文档页数:3

78CO 2腐蚀长期以来一直是石油天然气工业面临的严重问题。

特别是在目前情况下,我国许多主力油田的开发进入中后期,油气田中的CO 2含量和含水率上升,再加上深层高温高压油气田的开发,各种采油工艺的实施,如回注CO 2强化采油工艺(EOR)的广泛应用,致使生产条件更为苛刻,高含水率、高矿化度和大量侵蚀性物质(如CO 2、H 2S、Cl -、少量溶解氧和细菌等)的交互作用使采油设备、油套管、输送管线等的腐蚀更趋严重。

尽管国、内外已经进行了大量的研究,但还是难以满足腐蚀预测和腐蚀控制的工程需求,油气田中CO 2腐蚀的问题还没有得到很好的解决,CO 2腐蚀引起的事故频频发生[1]。

本文以某油井产出液作为腐蚀介质,针对J55管材,开展室内试验,进行不同压力、不同温度、不同流速下的腐蚀速率研究,对行缓蚀剂筛选和投放工艺有一定的指导意义。

1 试验方法实验采用的材料是25CrMnV(抽油杆)和API J55管材钢。

CO 2腐蚀模拟实验在3L高温高压FCZ磁力驱动反应釜中进行。

实验用试样为30x15x3mm的长方体试块,其表面用砂纸逐级打磨至800#,用无水乙醇清洗、干燥、标记,分别装在夹具中(每个夹具中装有六块试样)。

装釜后,通CO 2除氧2~3h左右,然后升温、升压。

介质成分模拟某油井产出液(含水约95%,矿化度约17000),离子浓度如表1所示。

实验参数如下:实验温度范围为20~80℃,每隔15℃为一点,CO 2分压为:0.1MPa、0.5MPa、1MPa、2MPa、4MPa、6MPa、8MPa、10MPa、15MPa、20MPa,流速为0.75m/s,实验周期为144h。

取出试样,用水冲洗、酒精浸泡、丙酮浸泡、吹干,用500mLHCl(盐酸,ρ=1.19g/mL)、3.5gC 6H 12N 4(六次甲基四胺)和去离子水配置成1000mL溶液去除腐蚀产物;用失重法计算平均腐蚀速率。

表1 模拟某油井产出液离子浓度 离子种类离子浓度/(mg·L -1)K +123.5Na +6646.06Ca 2+226.65Mg2+68.35Cl -10530.7HCO 3-725.9NO 3-38.1矿化度18359.32 实验结果分析2.1 温度在不同压力下对腐蚀速率的影响图1为J55钢在同温不同压力下腐蚀速率的变化曲线,可见:a)在压强一定的条件下,腐蚀速率先是随着温度的升高而增大,随温度增大到一定值后,随着温度的升高,腐蚀速率反而减小;腐蚀速率的最高值都出现在50℃;b)4MPa压力条件下值比2MPa压力条件下在每个温度点的腐蚀速率都要大,说明在温度条件一定的前提下,4MPa比2MPa更有利于腐蚀;4MPa和2MPa在50℃,腐蚀速率出现极大值的温度处,腐蚀速率相差高含水油田J55油套管超临界CO 2腐蚀研究张学智 李振坤 中海油能源发展股份有限公司工程技术分公司 天津 300452摘要:通过高温高压CO 2腐蚀模拟实验研究了温度和压力对J55油套管钢在某油井模拟采出液中的腐蚀行为的影响,以失重法计算了平均腐蚀速率,并观察了腐蚀类型。

CaO-Al_2O_3基重熔渣用于炉外精炼的意义和优点B.Jaloslav;刘树振【期刊名称】《武钢技术》【年(卷),期】1990()2【摘要】CaO—Al_2O_3基重熔渣首次用于工业性炉外精炼是根据法国专利进行的,至今已50余年了。

由于这种方法对提高钢的纯净度和机械性能很有好处,所以至今仍被广泛采用。

最初的做法是在出钢时往钢罐内加入3%的重熔渣,渣的组成为50%CaO,45%Al_2O_3。

这样做的主要目的是为了使钢水脱硫和去除夹杂。

经过处理,钢中硫含量可降低到0.005%。

现在法国、意大利、苏联、西德和奥地利等国均广泛采用这种方法处理钢水。

50年代末和60年代初,由于用该法处理钢水成本高,且对车间组织工作要求高,所以应用的不太广泛。

60年代中叶,与应用粉状脱硫剂(例如TN、SL和CAB法等处理钢水)的同时,该法又被广泛采用。

【总页数】6页(P33-38)【关键词】炼钢;炉外;精炼;重熔渣;应用【作者】B.Jaloslav;刘树振【作者单位】【正文语种】中文【中图分类】TF769.2【相关文献】1.炉外精炼还原型渣对电熔再结合镁铬砖侵蚀的研究 [J], 曲宝晖;冯笑梅;黄丽香2.电弧炉+炉外精炼+双电渣重熔工艺生产300M钢的工艺开发及质量验证 [J], 陈列;王磊英;姚忠;张燕东;孙军;严清忠3.浅谈CaO—Al2O3基预熔精炼渣在石油套管钢J55精炼过程的应用 [J], 王振超4.以精炼电重熔和炉外处理方法提高车轮钢的质量 [J], K.,AH; 王信化5.CaO-Al_2O_3基精炼渣对钢液脱氧的影响 [J], 李阳;姜周华;姜茂发;王军文;顾文兵因版权原因,仅展示原文概要,查看原文内容请购买。

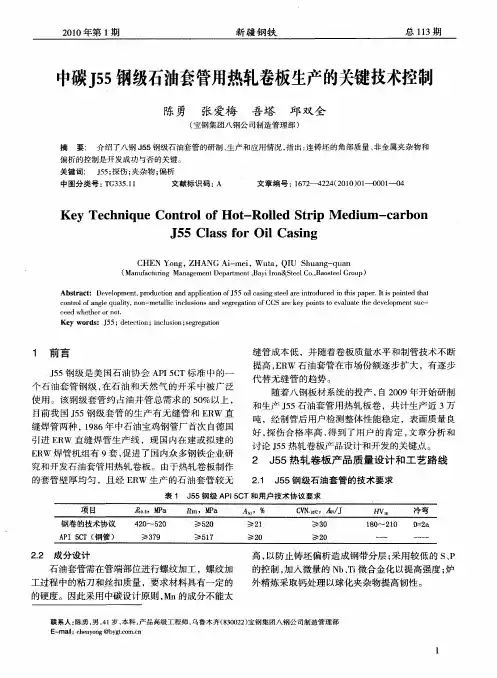

中碳J55钢级石油套管用热轧卷板生产的关键技术控制陈勇;张爱梅;吾塔;邱双全【摘要】介绍了八钢J55钢级石油套管的研制、生产和应用情况,指出:连铸坯的角部质量、非金属夹杂物和偏析的控制是开发成功与否的关键.【期刊名称】《新疆钢铁》【年(卷),期】2010(000)001【总页数】4页(P1-4)【关键词】J55;探伤;夹杂物;偏析【作者】陈勇;张爱梅;吾塔;邱双全【作者单位】宝钢集团八钢公司制造管理部,乌鲁木齐,830022;宝钢集团八钢公司制造管理部,乌鲁木齐,830022;宝钢集团八钢公司制造管理部,乌鲁木齐,830022;宝钢集团八钢公司制造管理部,乌鲁木齐,830022【正文语种】中文【中图分类】TG335.111 前言J55钢级是美国石油协会API5CT标准中的一个石油套管钢级,在石油和天然气的开采中被广泛使用。

该钢级套管约占油井管总需求的50%以上,目前我国J55钢级套管的生产有无缝管和ERW直缝焊管两种,1986年中石油宝鸡钢管厂首次自德国引进ERW直缝焊管生产线,现国内在建或拟建的ERW焊管机组有9套,促进了国内众多钢铁企业研究和开发石油套管用热轧卷板。

由于热轧卷板制作的套管壁厚均匀,且经ERW生产的石油套管较无缝管成本低,并随着卷板质量水平和制管技术不断提高,ERW石油套管在市场份额逐步扩大,有逐步代替无缝管的趋势。

随着八钢板材系统的投产,自2009年开始研制和生产J55石油套管用热轧板卷,共计生产近3万吨,经制管后用户检测整体性能稳定,表面质量良好,探伤合格率高,得到了用户的肯定,文章分析和讨论J55热轧卷板产品设计和开发的关键点。

2 J55热轧卷板产品质量设计和工艺路线2.1 J55钢级石油套管的技术要求表1 J55钢级API5CT和用户技术协议要求R m A50 H V102.2 成分设计石油套管需在管端部位进行螺纹加工,螺纹加工过程中的粘刀和丝扣质量,要求材料具有一定的的硬度。

J55级石油套管钢的连续冷却转变及其显微组织研究摘要:钢在冷却过程中,可通过动态CCT 曲线来确定最终性能以及组织转变。

本文中,为了更好的测定J55级石油套管钢的动态CCT曲线,我们采用热膨胀法辅以金相-硬度法,并以此研究了J55级石油套管钢在不同冷速下的显微特征及其组织。

关键词:CCT;J55级石油钢套管;连续冷却转变一、引言作为油气田开发钻井工程中的一种重要材料,石油套管发挥了其重要作用。

近些年来,科研及工程技术人员,根据TMCP 和微合金化技术的发展,重点针对轧制之后的冷却过程中的低碳微合金钢的组织转变特征进行了深入研究。

为今后制定合理的控轧控冷工艺提供理论依据,下边,笔者就通过采用热膨胀法辅以金相-硬度法测定的动态CCT曲线,来研究其在不同冷速下的显微特征及其组织。

二、试验材料及试验方法1.试验材料将某钢轧厂生产的J55级石油套管钢的中间坯作为本次试验的材料。

2. 试验方法第一道次变形,要以10℃/s的加热速度加热试样到1050℃,保温5 min,然后冷却至1000℃,冷却速度为5℃/s,变形量为40%,应变速率为5s-1;然后,再进行第二道次变形,相对于试样原始尺寸变形量为20%,应变速率为5s-1,冷却速度5℃/s,温度冷却至900℃,以此类推,然后分别以0.5℃/s、1℃/s、3℃/s、5℃/s、7℃/s、10℃/s、20℃/s、30℃/s、40℃/s、50℃/s的冷却速度冷却至室温。

将热变形后的试样,用线切割机沿变形区中部横向剖开,,对经过抛光研磨后的试样,用3%的硝酸酒精溶液进行腐蚀,在金相显微镜下观察试样中心部位的显微组织;通过数字化扫描电子显微镜,来观察热轧板中的带状组织,制备试样的方法和热变形后的试样方法相同;用线切割机,将热变形后的试样切下300μm,用机械将其减薄至30μm,然后在双喷电解装置上双喷作为双喷液的10%的高氯酸冰醋酸溶液,制成φ3 mm的TEM试样,然后,在透射电子显微镜上观察典型试样的显微形貌、组织。

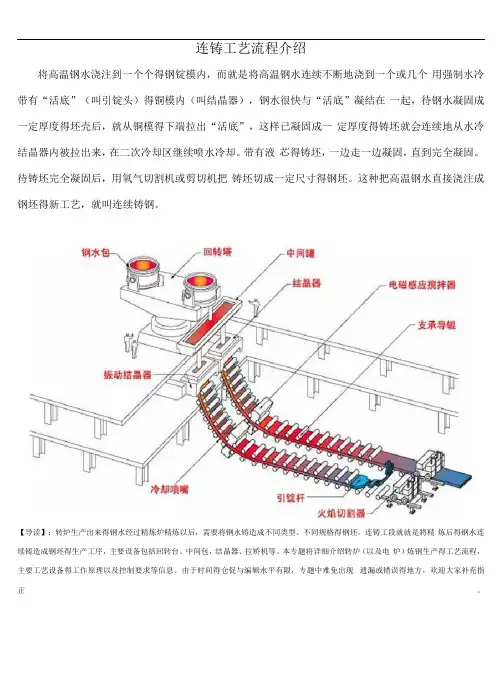

连铸工艺流程介绍将高温钢水浇注到一个个得钢锭模内,而就是将高温钢水连续不断地浇到一个或几个用强制水冷带有“活底”(叫引锭头)得铜模内(叫结晶器),钢水很快与“活底”凝结在一起,待钢水凝固成一定厚度得坯壳后,就从铜模得下端拉出“活底”,这样已凝固成一定厚度得铸坯就会连续地从水冷结晶器内被拉出来,在二次冷却区继续喷水冷却。

带有液芯得铸坯,一边走一边凝固,直到完全凝固。

待铸坯完全凝固后,用氧气切割机或剪切机把铸坯切成一定尺寸得钢坯。

这种把高温钢水直接浇注成钢坯得新工艺,就叫连续铸钢。

【导读】:转炉生产出来得钢水经过精炼炉精炼以后,需要将钢水铸造成不同类型、不同规格得钢坯。

连铸工段就就是將精炼后得钢水连续铸造成钢坯得生产工序,主要设备包括回转台、中间包,结晶器、拉矫机等。

本专题将详细介绍转炉(以及电炉)炼钢生产得工艺流程,主要工艺设备得工作原理以及控制要求等信息。

由于时间得仓促与编辑水平有限,专题中难免出现遗漏或错误得地方,欢迎大家补充指正。

连铸得目得:将钢水铸造成钢坯。

将装有精炼好钢水得钢包运至回转台,回转台转动到浇注位置后,将钢水注入中间包,中间包再由水口將钢水分配到冬个结晶器中去。

结甜器就是连铸机得核心设备之一,它使铸件成形并迅速凝固结晶。

拉矫机与结晶振动裝置共同作用,将结晶器内得铸件拉出,经冷却、电磁搅拌后,切割成一定长度得板坯。

连铸钢水得准备一、连铸钢水得温度要求:钢水温度过高得危害:①出结晶器坯壳薄,容易漏钢;②耐火材料侵蚀加快,易导致铸流失控,降低浇铸安全性;③增加非金属夹杂,影响板坯内在质量;④铸坯柱状晶发达;⑤中心偏析加重,易产生中心线裂纹。

钢水温度过低得危害:①容易发生水口堵塞,浇铸中斯;②连铸表面容易产生结疱、夹渣、裂纹等抉陷;③非金属夹杂不易上浮,影响铸坯內在质量。

二、钢水在钢包中得温度控制:根据洽炼钢种严格控制出钢温度,使其在较窄得范围内变化;其次,要最大限度地减少从出钢、钢包中、钢包运送途中及进入中间包得整个过程中得温降。

Al2O3-CaO基预熔精炼渣吸收Al2O3夹杂的动力学研究赵和明;王新华;谢兵

【期刊名称】《特殊钢》

【年(卷),期】2005(026)001

【摘要】通过改进的粘度测试装置,测试和研究了成分(%)为:4~10MgO,34~

39Al2O3,33~42CaO,3~9CaF2,8SiO2,1.3~8.7SrO精炼渣中Al2O3圆柱体旋转线速度对Al2O3夹杂熔解速度的影响和Al2O3在渣中的熔解速度常数.结果表明,降低精炼渣粘度和减少渣中初始Al2O3含量,有利于提高精炼渣吸收Al2O3的能力.

【总页数】3页(P21-23)

【作者】赵和明;王新华;谢兵

【作者单位】北京科技大学冶金与生态工程学院,北京,100083;北京科技大学冶金与生态工程学院,北京,100083;重庆大学材料科学与工程学院,重庆,400044

【正文语种】中文

【中图分类】TF7

【相关文献】

1.ICP-AES法测定复合预熔精炼渣中Al2O3,CaO,SiO2,MgO [J], 张迎春;胡健

2.高镁铝酸钙型预熔精炼渣配加合成渣以及Al对低碳钢深脱硫的研究 [J], 朱子江;李文平;雷泽龙;李晶晶;杜广巍;郭汉杰

3.浅谈CaO—Al2O3基预熔精炼渣在石油套管钢J55精炼过程的应用 [J], 王振超

4.火焰原子吸收光谱法测定预熔型精炼渣中的氧化镁 [J], 韩夫强;张彩霞;李杨;席

秀丽;王生进

5.火焰原子吸收光谱法测定预熔型精炼渣中的氧化镁 [J], 张亚菲;李啸寅

因版权原因,仅展示原文概要,查看原文内容请购买。

150t EA F 2L F/VD 2CC 流程生产石油套管钢39Mn2V 的工艺实践唐海燕1,李京社1,孙开明1,2,温德松1,2,张 露2,王振祥2(1.北京科技大学冶金与生态学院,北京100083;2.天津钢管集团有限公司,天津300301)摘 要:天津钢管集团有限公司炼钢厂生产39Mn2V 石油套管钢是采用EAF 全程泡沫渣埋弧操作,E BT 出钢合金化、L F 复合精炼渣精炼,VD 处理时间不小于12min ,连铸全程保护浇铸。

连铸坯的平均w (O )为9.0×10-6,低倍组织均匀细致,表面质量良好,轧管各项技术指标均达到API SPEC 5CT 要求。

关键词:石油套管钢;EAF 2L F/VD 2CC ;w (O )中图分类号:TF777 文献标识码:A 文章编号:100121447(2007)0620042203T echnological practice of oil casing steel 39Mn 2V w ith 150t EAF 2LF/V D 2CC routeTAN G Hai 2yan 1,L I Jing 2she 1,SUN Kai 2ming 1,2,WEN De 2song 1,2,ZHAN G L u 2,WAN G Zhen 2xiang 2(1.School of Metallurgical and Ecological Engineering ,Univercity of Science and Tech 2nology Beijing ,Beijing 100083,China ;2.Tianjin Pipe Corporation Ltd.,Tianjin 300301,China )Abstract :39Mn2V oil casing steel was produced at Steelmaking Plant of TPCO by using foaming slag submerged arc operation in whole period of EA F steelmaking ,EB T tapping alloying ,L F compound refining slag ,VD t reat ment time ≥12min ,and casting wit h shielding practice in whole period.The average oxygen content in concasting round bil 2let was 9.0×10-6,t he macro st ruct ure was uniform and surface quality was good.Al 2loft he technical indexes can meet t he requirement of A PI SPEC 5CT standard .K ey w ords :oil casing steel ;EA F 2L F/VD 2CC ;oxygen content作者简介:唐海燕(1970-),女,内蒙凉城人,博士研究生,主要从事炼钢理论与工艺研究.1 生产情况简介天津钢管集团有限公司是生产无缝钢管的大型企业,主要产品为石油套管、高压气瓶管、管线管等[1]。

CaO-AI203基预熔精炼渣在石油套管钢J55精炼过程的应用

摘要本文研究分析了CaO-Al2O3基预熔精炼渣对120TLF炉生产石油套管钢J55精炼过程去夹杂的影响。

经过现场试验和成材金相分析证明:控制转炉出钢过程的下渣、带渣现象、精炼渣成分(%)保持在CAO:50-60,Al2O3:25-30,SiO2:5-10,CAF2:3-5,CaO/Al2O3:1.5-2.5范围内,能够有效地去除钢液中的非金属夹杂,特别是对B类和C类夹杂起到了很好的控制作用,满足了用户对产品的要求。

关键词石油套管钢J55 CaO-Al2O3渣系精炼LF

一、前言

石油套管用于组成油井的井身结构,起着保护井壁、封闭低层的作用,由于石油套管的使用条件极为恶劣,因此对钢管性能提出了严格要求,钢的强度较高,钢质均匀稳定,耐侵蚀性强,耐磨性好,同时还要承受使用条件下的拉、压、扭、弯等各种载荷的综合作用,对产品终材的各项性能提出了较高的要求。

在前期生产的J55产品的使用中,用户反映个别炉次产品存在夹杂超标现象,既影响了用户的使用也给企业造成了一定的损失。

因此,我们设想研制一种高效预熔精炼渣,达到去除夹杂净化钢液的目的。

二、J55石油套管的生产流程,化学成分及力学要求

1.生产流程:120T转炉→ 120TLF炉→板坯CCM

2.J55 化学成分见表1。

3.J55 钢的力学性能要求

根据套管API SPEC 5CT(1998)的标准要求,J555 石油套管热轧钢力学性能要求见表

2.

三、J55精炼过程高效预熔渣设计和应用

1. J55 精炼过程高效预熔渣理论设计和研究

根据用户对前期产品使用反馈,部分产品夹杂物等级偏高,B 类和C类夹杂较严重。

由此决定本次设计精炼过程高效预熔渣的主要目的为去除钢液中的夹杂,特别是B 类(氧化铝类),C类(硅酸盐类)的去除。

通常在研究炉渣吸收夹杂物的能力时,主要把炉渣组成控制在图1 中的两个区域A 和B。

前者主要考虑热力学因素,后者主要考虑动力学因素。

在A 区域的优点是控制炉渣中的CaO 尽可能饱和但是由于A 区域炉渣的熔点很高,在炼钢温度下,炉渣的流动性很差;在B 区域主要是利用炉渣的熔点低,流动性好。

相关报道试验证明,在C 区域的炉渣成分吸收氧化物夹杂的能力要比A 区和B 区都有所提高,C 区的炉渣集合了A、B 区的热力学和动力学的优点。

通过对图1 的分析,当CaO/ Al2O3从1.0 增大到2.5 时,从热力学角度考虑,增加CaO/Al2O3炉渣中的CaO 尽可能饱和,从而提高炉渣对氧化物夹杂的吸收能力,但CaO/Al2O3越高,炉渣的流动性显著降低,从动力学角度考虑,CaO/ Al2O3过高不利于炉渣对氧化物夹杂的吸收,所以当CaO/Al2O3从2.5 继续增大时,钢液中T〔0〕反而增加了。

而且随着CaO/Al2O3的升高,为保证炉渣的流动性,配加CaF2的量也相应增加,过高的CaF2 含量还容易腐蚀炉衬,生成多种氟类有毒气体,污染环境。

SiO2作为钢渣的一个重要组分也对精炼效果有着重要影响。

图2 分析了SiO2对炉渣1873 K下液态区域的影响。

图2 可见,SiO2含量在0~15%之间变化时,随着其含量的增加,CaO—Al2O3—MgO 渣系的液相区域逐渐增大,并且逐渐向CaO含量高的方向移动。

但是CaO 含量的增加会导致炉渣流动性变差,所以又应该尽量减少炉渣中SiO2含量。

SiO2主要由转炉渣带入,因此控制转炉出钢下渣也是十分重要的。

鉴于以上钢渣理论和相关文献试验结果分析,我们设想精炼渣主要成分(%)控制在以下范围:CAO:50-60,Al2O3:25-30,SiO2:5-10,CAF2:3-5,CaO/ Al2O3:1.5-2.5。

2. J55 精炼过程高效预熔渣的应用实践和效果

为了保证炉渣有高碱度又不会因为CAO 过高导致流动性变差,影响夹杂在钢渣界面的传质反应,SiO2含量的控制尤为重要。

SiO2主要由转炉渣带入,必须对转炉出钢过程的下渣,带渣现象严格控制。

根据以前精炼造渣的经验和积累的相关数据,通过合理调整渣料配比,调制期望的精炼渣,精炼出钢钢渣具体成分见表3

由表3 可看出,除了部分炉次出钢时的钢渣成分略微超出预期,基本满足了我们试验的要求。

我们对本次试验的部分炉次热轧板取样并做金相分析,分析结果见表4。

金相分析结果证明,我们期望的精炼预熔渣有效的去除了钢液中的非金属夹杂,特别是对B 类和C 类夹杂起到了很好的控制作用。

三、结束语

1.为了保证炉渣有高碱度又不会因为CAO 过高导致流动性变差,影响夹杂在钢渣界面的传质反应,SiO2含量的控制尤为重要。

SiO2主要由转炉炉渣带入,必须对转炉出钢过程的下渣,带渣现象严格控制。

2. 调整精炼炉渣成分%在CAO:50-60,Al2O3:25-30,SiO2:5-10,CAF2:3-5,CaO/ Al2O3:1.5-2.5 范围内,能够有效的去除了钢液中的非金属夹杂,特别是对B 类和C 类夹杂起到了很好的控制作用。

参考文献

[1]贺景春,苗如林,郭兆成.J55石油套管钢种开发试验.包钢科技,1997(2):106.

[2]林伟,李海波,王新华,陈天明,杨素波.CAO-Al2O3渣系对20CrMOH齿轮钢中总氧和硫的影响.特殊钢,2008,29(4):2.。