轴承钢和帘线钢精炼渣系的比较(完成版)分析

- 格式:docx

- 大小:65.11 KB

- 文档页数:8

精炼渣系对钢中夹杂物的影响摘要:本文分析了轴承钢冶炼过程中夹杂物控制存在的问题;轴承钢中最有害的夹杂物是大尺寸的以脱氧产物Al2O3为核心的复合氧化物或氧硫氮复合物。

合理控制初炼炉终点碳含量、选择合适的脱氧剂提高脱氧能力或使夹杂物变性、优化精炼渣成分提高其吸收夹杂物的能力、优化熔炼工艺减少大尺寸夹杂物并改善其在钢中的分布是当前降低轴承钢中氧化物夹杂的措施。

关键词:电渣重熔;精炼渣;曲轴钢一、轴承钢夹杂物控制存在的问题在控制好钢中主要合金元素化学成分的情况下,轴承钢的冶炼质量主要受钢液洁净度和铸态钢组织的控制。

为此,需要优化轴承钢的精炼工艺以降低钢中杂质元素的含量、减小夹杂物尺寸、控制夹杂物的形状、改善夹杂物在钢中的分布;同时,通过改进铸造工艺制度来提高铸坯质量。

目前,国内轴承钢夹杂物及铸坯质量控制存在的主要问题表现在如下。

1、钢液洁净度水平不高。

对轴承钢而言,钢中的氧含量一般要求低于10×10-4%(质量分数,下同),最大夹杂物尺寸低于15μm[1]。

和国际先进水平相比,国内轴承钢中的杂质元素含量及夹杂物级别都存在一定差距,如日本神户钢铁公司轴承钢氧含量控制在4×10-4%,而大冶特钢的高品质轴承钢氧含量在6.5×10-4%~6.7×10-4%。

2、精炼、浇铸工艺有待进一步优化。

我国轴承钢生产先进企业在熔炼设备与瑞典、日本等国家先进企业的差距较小,但熔炼及浇铸工艺需要进一步改善。

如日本先进企业已采用彻底除去电炉渣、LF双透气砖底吹搅拌、RH环流管扩径等措施。

高碳铬轴承钢中的碳含量较高,在采用连铸生产时容易产生碳元素偏析。

兴澄特钢采用100tEAF初炼+100tLF(钢包炉)精炼+100tVD脱气+(300mm×340mm)CC(边铸)工艺生产轴承钢,经结晶器电磁搅拌之后,连铸坯碳偏析指数小于1.14;连铸过程中相关的轻压下、分段电磁搅拌技术在国内应用很少,国外则多采用这些辅助装置来改善铸坯的均匀性。

调研报告容:1、概述〔研究目的与意义〕2、该产品研究国外研究与开展现状(开展过程、现状与开展前景)3、技术、市场分析〔重点介绍〕3.1 国生产现状〔包括主要生产厂家、各厂家生产该产品采用的生产工艺流程、生产设备、关键技术、生产规格、执行标准或技术条件、产品产量和质量状况、现有与潜在用户、市场占有情况等〕〔重点介绍〕3.2市场分析〔包括现有和潜在市场容量、产品规格、售价、利润情况、主要品种、主要目标用户与加工工艺、技术质量要求等〕〔重点介绍〕4、可行性分析莱钢开发生产该产品的必要性和可行性分析〔主要分析莱钢现有装备和工艺条件是否满足、产品利润预测等〕5、其它:特殊要求品种需要介绍一下钢种定义、性能特点、主要用途、用户个性化要求等〕1、概述〔研究目的与意义〕作为合金钢的一种,轴承钢包括高碳铬轴承钢、渗碳轴承钢、高温轴承钢、不锈轴承钢与特殊工况条件下应用的特殊轴承钢。

目前,我国轴承钢总产量已达220万t左右,其中高碳铬轴承钢约占轴承钢总产量的90%以上。

轴承钢是所有合金钢中质量要求最严格、检验项目最多、生产难度最大的钢种之一,主要用于制造滚动轴承。

世界公认轴承钢的生产水平是一个国家冶金水平的标志。

对于一个企业来说,轴承钢的生产水平也是一个企业冶金水平的标志,纵观国际与国的知名特钢生产企业,无一不将轴承钢特别是高标准轴承钢作为其产品调整、开展战略的一个重要目标。

我国的一些知名特钢生产企业如:兴澄特钢、东北特钢、宝钢特钢生产的轴承钢具有品质高〔通过国际知名轴承公司SKF、FAG、Timken认证〕,产量大〔年产量根本维持在30-50万吨的水平〕等特点。

莱钢特钢作为一个老牌特钢生产企业,目前轴承钢生产只能按国标准生产,档次低、品种单一、产量低〔年产量在1万吨左右〕,与国际、国的知名特钢生产企业相比差距明显。

根据现有装备和生产水平,开发高品质轴承钢,并适当扩大产量不仅对于进一步调整、优化企业产品结构,提高莱钢特钢产品的附加值与经济效益,增强市场竞争能力具有重要意义,而且有利于提升企业的知名度。

“钢中之王”——轴承钢生产难点解析作为钢铁生产业中要求最为严格的钢种,轴承钢又被称为“钢中之王”,而如何锻造出“高纯净度”和“高均匀性”的轴承钢,将钢中含氧量控制在最低,一直是我国钢铁企业面临的难题。

西北工业大学材料学院刘东教授和其团队研发的强力旋轧技术(PTR),打破国外巨头技术垄断,突破我国轴承钢“卡脖子”技术,破解行业难题。

1解决轴承钢碳化物含量?“揉面撒盐”了解下~轴承钢的质量如何提升?一是内部足够纯净,夹杂物质越少越好;二是足够均匀,材料内的颗粒物尽量细小、弥散。

刘东教授介绍,'令人遗憾的是,一直以来,我国所生产的轴承钢质量与国际先进水平有较大差距。

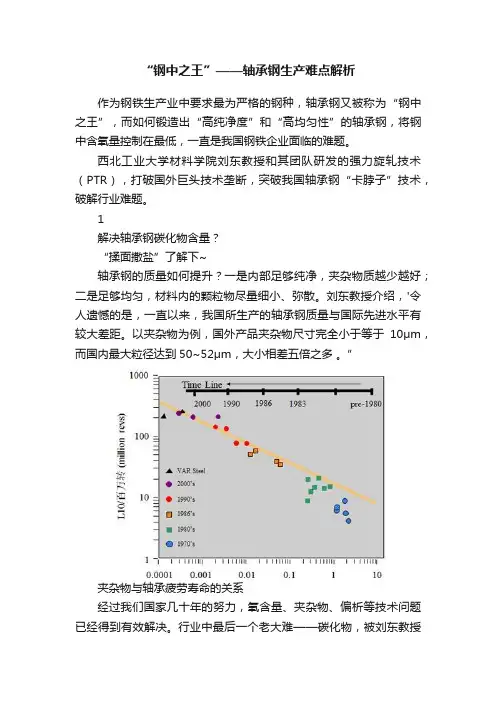

以夹杂物为例,国外产品夹杂物尺寸完全小于等于10μm,而国内最大粒径达到50~52μm,大小相差五倍之多。

”夹杂物与轴承疲劳寿命的关系经过我们国家几十年的努力,氧含量、夹杂物、偏析等技术问题已经得到有效解决。

行业中最后一个老大难——碳化物,被刘东教授团队攻克。

轴承钢属于高碳钢,其含碳量在所有钢中比较高。

如果碳化物分布不均匀且呈大块状,就会严重影响质量。

刘东教授解释说“就像揉面的时候撒了一把盐,要是面没有揉碎揉匀,那么面里就都是又咸又硬的疙瘩。

”“让盐更细小均匀的分布在面里”就是刘东教授和团队追求的目标。

目前,通过PTR技术改性后的轴承钢已在多个项目中得到运用。

实验室数据显示,运用强力旋轧(PTR)技术,晶粒尺寸由原来的50μm细化至10μm,碳化物尺寸仅为原先的1/10。

首次将100年来,一直徘徊在600~700HV的GCr15轴承钢硬度提高至900HV以上,处于世界顶尖水平。

除此以外,采用该技术后轴承寿命和可靠性得到大幅度提高,平均寿命达到计算寿命的26倍,可靠性达99.9%。

但是,在轴承钢领域,如何缩短与国外技术的差距,我们还有很长的路要走。

2铁姆肯如何提高纯度轴承钢的核心问题是提高纯净度,首先要做的就是控制钢中的氧含量,炼钢中用ppm(每百万分之一)来作为氧含量的单位,一般来说8个ppm的钢就属于好钢,而高端轴承所需要的则是5个ppm的顶级钢。

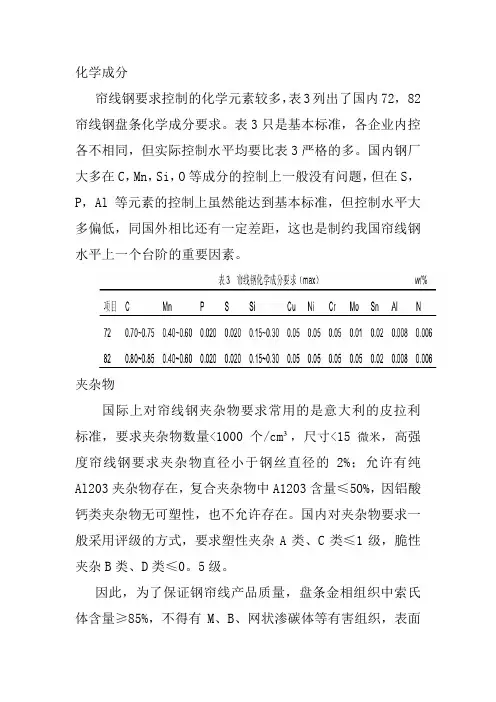

化学成分帘线钢要求控制的化学元素较多,表3列出了国内72, 82帘线钢盘条化学成分要求。

表3只是基本标准,各企业内控各不相同,但实际控制水平均要比表3严格的多。

国内钢厂大多在C,Mn,Si,O等成分的控制上一般没有问题,但在S,P,Al等元素的控制上虽然能达到基本标准,但控制水平大多偏低,同国外相比还有一定差距,这也是制约我国帘线钢水平上一个台阶的重要因素。

夹杂物国际上对帘线钢夹杂物要求常用的是意大利的皮拉利标准,要求夹杂物数量<1000个/cm³,尺寸<15 微米,高强度帘线钢要求夹杂物直径小于钢丝直径的2%;允许有纯Al203夹杂物存在,复合夹杂物中A1203含量≤50%,因铝酸钙类夹杂物无可塑性,也不允许存在。

国内对夹杂物要求一般采用评级的方式,要求塑性夹杂A类、C类≤1级,脆性夹杂B类、D类≤0。

5级。

因此,为了保证钢帘线产品质量,盘条金相组织中索氏体含量≥85%,不得有M、B、网状渗碳体等有害组织,表面脱碳层≤0.08 mm。

力学性能方面,72级帘线钢要求抗拉强度(1050士90) MPa,断面收缩率≥35%,82级要求抗拉强度(1150士90)MPa,断面收缩率≥300%。

非金属夹杂物控制造成帘线钢在拉拔或合股过程中断裂的最重要因素之一就是钢中非金属夹杂物 ,特别是硬质、不变形夹杂物 ,如Al2O3 和(Mg、Mn)O ·Al2 O3 ,对高强度帘线钢的影响更为突出 ,因此在生产高强度帘线钢时,采用洁净钢、超洁净钢冶炼技术就显得十分必要。

帘线钢炉外精炼的目的就是合理控制顶渣成分 ,通过钢渣界面反应来最大限度地减少有害夹杂物的影响 ,并对钢中夹杂物的形态、数量和大小进行有效控制是帘线钢生产的关键性环节。

夹杂物目标化学成分帘线钢中的夹杂物主要有两种类型 ,一种是来自于炉渣的 CaO-SiO2-Al2O3系夹杂物 ,另一种是来自于脱氧产物的 SiO2-MnO2-Al2O3系夹杂物。

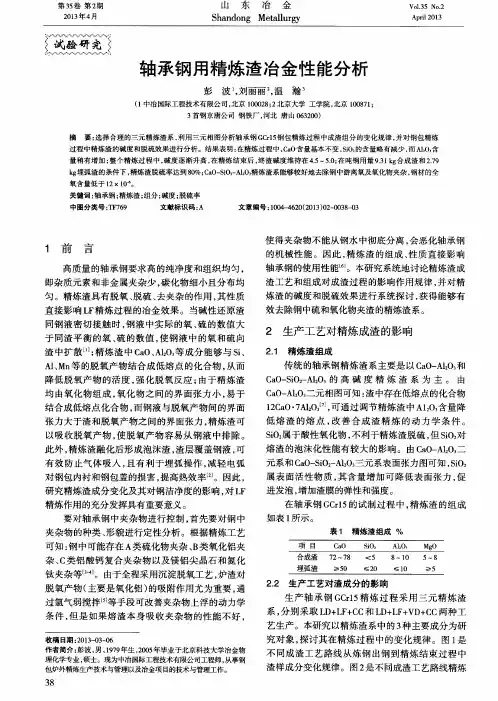

轴承钢和帘线钢冶炼精炼渣系研究一、轴承钢1、轴承钢相关背景轴承用钢包括高碳铬轴承钢、渗碳轴承钢、高温轴承钢、不锈轴承钢及特殊工况条件下应用的特种轴承钢等。

其中尤以高碳铬轴承钢生产量为最多。

含C1.O %、Cr 1.5%的高碳铬轴承钢是轴承钢的代表品种。

自本世纪初问世以来,已有近100年的历史,从它诞生至今,化学元素的古最几乎没有变化,但其疲劳寿命却有成倍甚至成几十倍的提高,原因主要就在于近些年冶金工艺的现代化、炉外精炼技术的普遍采用,使得轴承材料的纯净度不断提高。

在合金钢领域内,轴承钢是检验项目最多、质量要求最严、生产难度最大的钢种之一。

衡量轴承钢的冶金质量,一般从三个方面着眼, 是纯净度,即钢中夹杂物的含量;二是碳化物不均匀性;三是钢材的尺寸精度、表向裂纹和脱碳[1]。

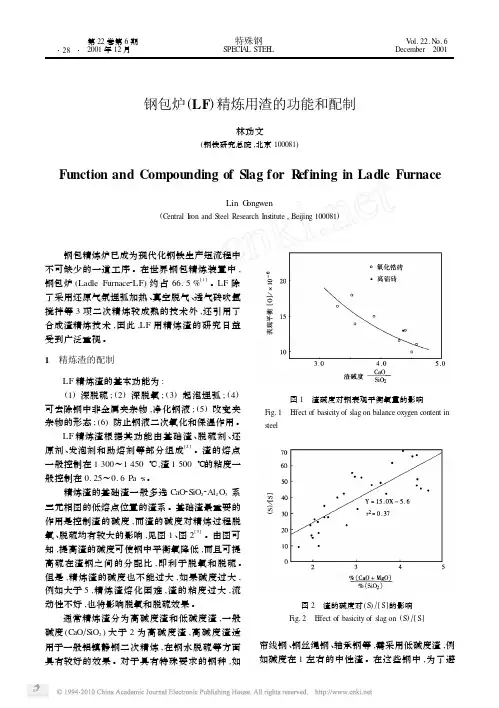

2、轴承钢精炼渣处理精炼渣处理钢液是应用最广泛的精炼手段之一,几乎所有的精炼设备工艺都会采用精炼渣处理钢液。

在钢液的精炼过程中,精炼渣一方面吸收上浮的夹杂物从而减少夹杂物总量,另一方面由于精炼渣-钢-夹杂物三者之间的互相影响精炼渣还有夹杂物改质的作用。

根据不同的方法精炼渣有很多种分类,但一般都是依据二元碱度将精炼渣分为高碱度精炼渣和低碱度精炼渣。

在轴承钢的冶炼中,由于对质量的不同需求和初炼钢水状况的不同形成了高碱度渣精炼和低碱度渣精炼两种工艺路线[2]。

、高碱度渣精炼工艺高碱度渣精炼工艺即控制精炼渣中碱度R>,总铁含量≤%。

这种精炼工艺的精炼渣系有很强的脱硫能力,能够生产超低硫系列的轴承钢。

而且具有很高的脱氧能力,能够吸附大量Al 2O 3夹杂物,因此在轴承钢中几乎就没有氧化物夹杂物。

但是精炼渣中Ca0含量高,加上精炼普遍采用铝作为脱氧剂,因此极易被铝还原生成球形夹杂物对轴承钢的质量危害很大。

因此,在采用高碱度精炼渣精炼轴承钢时,要严格控制铝脱氧剂的用量,最大程度地避免球形夹杂物的形成。

(1)日本各轴承钢生产厂家大都采用高碱度渣精炼,其中以山阳特殊制钢公司取得的效果最为瞩目,硫质量分数降到%%,全氧质量分数达到平均× 10−6,个别炉次甚至达到了 3 ×10−6。

轴承钢(炼钢/CC ,轧钢,深加工)前 言含C1%,含Cr1.5%的轴承钢自从欧洲问世至今已经经过了一个世纪的时间,日本也以SUJ2钢型广泛使用,其基本合金成分未变,刚才的巨大进步仍是乃是内在质量方面减少了钢中氧化物类夹杂物(高纯度钢),圆钢线材则采用控制轧钢控制金相组织,提高了尺寸精度。

本文仅就炼钢,连铸到开坯轧制,圆钢线材轧制技术,制管技术,热处理及深加工技术的进步作以阐述。

有关检验方面的进步,请参阅本刊特集号1)。

◎炼钢,连铸技术的进步众所周知,减少非金属夹杂物的有效方法是减少钢中的含氧量,图1表示了含氧量与滚动疲劳寿命之间的关系。

随着含氧量的减少,疲劳寿命呈现指数函数特性上升,适用于图像上部的炼钢技术一并列出。

由于采用脱气,连铸,EBT (偏心炉底出钢)等等技术,大气熔炼钢材的含氧量飞速下降,最近不但是夹杂物量(含氧量)减少,夹杂物粒径也变小了。

为了炼出含氧量少的钢来,当然要在炼钢,脱气过程中降低含氧量,为了防止钢水二次氧化,还应充分研究耐火砖等材料,并在无氧环境下铸造。

图2表示轴承钢批量生产工艺流程,全部采用LF ,脱气等,十分重视材料纯度。

1.快速熔炼法不仅质量方面,还有工效方面都是满足用户需求也是重要因素。

与老式电炉相比,采用耗电量达2~3倍的快速熔炼工艺。

以本公司为例,随电炉容积增大,30t →60t →90t →150t ,变压器功率同步加大,钢锭产量增加到125t/t,而且由于快速,均匀熔炼,也是质量稳定的生产实现可能。

2.钢包精炼与偏心炉底出钢采用钢包精炼,使控制钢渣成分形成强还原性钢渣与双料多孔钢渣气体搅拌成为可能,促进钢渣/金属反应,使脱氧,脱硫变得容易,熔炼得以充分实现。

与此同时,由于耐火材料技术的进步,也防止耐火材料的污染。

另外,采用电炉偏心炉底出钢,可以防止氧化性钢渣悬浮,保证更加稳定图1轴承钢中含氧量与滚动疲劳寿命之间的关系地生产高纯钢材。

3.真空脱气真空脱气中充当主角的RH脱气法是一种环流脱气工艺,脱气是钢渣不会裹进钢水之中,真空度0.1托也容易达到,因此极适于轴承钢件降氧采用。

轴承钢的金相组织及检验轴承钢的金相组织及检验轴承钢适合于制造在各种不同环境中工作的各类滚动轴承套圈和滚动体。

轴承除了适应其本身高速、交变的运动特性之外,亦要适应各种不同环境条件特点,例如耐低温、耐高温、耐冲击、防锈、防磁、防辐照、高真空等,这就需要选用具有特殊性能的钢材制造在特定条件下工作的轴承零件。

高碳高铬轴承钢以GCr15、GCr15SiMn钢为代表。

渗碳轴承钢主要有G20CrMo、G20Cr2Ni4、25钢、15Mn钢等。

不锈钢轴承有9Cr18、1Cr18Ni9、1Cr17Ni2和Cr13类型,高温轴承以Cr4Mo4 V、W18Cr4V、W6Mo5Cr4V2为代表。

防磁轴承用25Cr18Nil0W、70Mn18Cr4V2WMoV或铍青铜QBe2. 0。

滚动轴承对轴承钢的性能要求比较高,各类轴承钢对冶金质量的要求比一般工业用钢更严格,质量检测项目比较多。

其中纯洁度和均匀性是各类轴承钢对冶金质量要求的两大基本特征。

轴承钢的纯洁度是指:严格控制杂质和有害成分。

例如硫、磷含量较一般钢材为低;钢中非金属夹杂物必须作为冶金质量控制的重点。

钢中气体含量尽可能低。

轴承钢的均匀性是指:化学成分均匀一致,尽可能降低成分偏析。

尽可能减少钢中碳化物的不均匀性,包括碳化物带状、网状、液析。

大颗粒碳化物是一种脆性相,它的危害性与脆性夹杂物相似,易形成疲劳源,使钢的使用寿命下降。

碳北物的不均匀性会增加钢的局部过热和硬度不均匀性。

所以各类轴承钢标准比其他钢类更强调碳化物的均匀度。

此外,轴承钢材表面不得有裂纹、折叠、拉裂、结痕、夹渣及其他有害的缺陷。

低倍酸蚀检验,不得有缩孔、疏松、白点、气泡、裂纹和粗大的非金属夹杂物。

一、铬轴承钢轴承钢基本成分的质量分数为含碳1.0和含铬0.6%~1.5%。

其中GCr15钢是世界各国广泛采用、用量最大的轴承用钢。

该钢含有少量合金元素,综合性能好,热处理后的组织比较均匀稳定,硬度高且均匀,耐磨性好,接触疲劳强度高,具有良好的尺寸稳定性和抗蚀性。

DIY小刀:弹簧钢、工具钢及轴承钢的特点DIY小刀制作的个人浅见据我说知,上得了档次的,玩得了深沉的材质,应该是陨石、大马矿、和顶级刀匠的锻打钢之类的,话说那些玩意儿离我们这些人来说,真是太遥远了,但是我们喜欢刀,目的不是杀人,特别是对喜欢DIY的人来说,要的就是自己动手的乐趣,不管好看不好看,好使不好使,它是仅此一把的刀,世上没有人比自己对这把刀更加了解,才是最主要的乐趣。

成品刀再怎么优秀精良,它总有你不如意的地方,因为它不是按照你的意志打造的。

而DIY刀再怎么没有达到你的预期目标,也至少加入了你很多的心血和创意。

我认为这就是DIY的乐趣。

一、钢材的选择不要迷信什么大马士革、瑞粉、神钢那些论七八糟的以及周大师的窑变,你做一把刀发出来的图片,有人会说“风钢锯条太薄了”“白钢车刀太脆了”“锉刀改的太容易锈了”,,,,,这些个说法除了打击你之外,没有其它任何实在的意义。

一般刀友都没有太全面的设备,我觉得风钢锯条、白钢车刀、各类好获得且已经具备了一定做刀性能的钢材都不错。

这些钢材的特点是硬度比较高、韧性比较差,难以打磨,不需要热处理,适合做较小的刀(建议总长220mm以下),一般来说,一个电磨或者磨光机、一块水磨石、几张砂纸就可以动工了。

长一点的刀务必就要考虑钢材的韧性了,常见的就是汽车钢板、汽车半轴之类的了,处理这些东西要有火炉,居住城市单元楼的刀友真是有点伤不起。

像长剑、唐刀之类的较大型刀具,最主要的性能就是韧性、弹性,这方面的要求要比硬度高的多才行,往往战场上砍断对方兵器的,并不是比对方硬,而是比对方坚韧。

可见做刀的材质是有小刀主要强调硬度和做大刀的主要强调韧性的两种情况的。

所以做刀先确定自己要做什么刀之后才决定什么材质的。

抗日大刀的制作不用参考这个,只需要锻炼好体魄就行了。

二,材料的获得有一段时间,我想做刀想的发疯,但是作为一个比较屌丝的刀友,又不想去买某宝的刀片和刀坯,于是只好去观察自己的周边,发现如果你对刀的要求不矫情,那么能够获得的刀材真的很多. 五金店可以买到风钢锯条,锉刀,板锯,圆盘锯等只要你认为可以用的东西废品收购站一般都有轴承,弹簧钢板,汽车半轴,各种机器的高强度部件,你要是做窑变,这里也有足够的钢丝绳和钢绞线,话说废品收购站真是个神奇的地方,去多了,你会变成一个垃圾山的掘宝者. 汽车修理厂少不了废旧的弹簧钢板,半轴,轴承之类的东西,而且价格都还很便宜. 工具刃具店,这种店一般专业一点,店员一般都具备一定的高强材料知识,对爱好DIY的屌丝来说,这里就像品牌专卖店,虽然和LV品牌还有差距,但是已经不错了. 一般每个城市都有报废汽车回收站,我去过一个,进门10元钱可以租借活动扳手和手钳各一个,拆卸来的东西按公斤折价,一般这种地方还充斥着各处山寨汽车的专业修理工,基本可以获得你需要的一切材料,包括刃材,手柄,护手,以及螺钉,皮套.三,刀的造型万变不离其宗,刀的造型不外乎4种:1.刀尖和刀柄都呈现上扬造型,代表作是东洋刀2.刀尖和刀柄都呈现下弯造型,代表作是尼泊尔弯刀3.刀尖上扬刀柄下弯,代表作是阿拉伯弯刀4,整体平直,代表作自然是唐刀了这4种都是经过上千年实践和进化的造型,各自优势明显,相互很难代替。

第45卷 第3期华北理工大学学报(自然科学版)V o l .45 N o .32023年07月J o u r n a l o fN o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y (N a t u r a l S c i e n c eE d i t i o n )J u l .2023 收稿日期:2023-01-13 修回日期:2023-06-10基金项目:高等学校科学技术研究项目重点项目(Z D 2019001),唐山市重点研发计划项目(19140255F );河钢集团重点科技课题(H G 2021226)㊂ 第一作者:宁鑫,男,硕士研究生㊂E -m a i l :180********@163.c o m. 通讯作者:曾亚南,男,博士,副教授㊂研究方向:炼钢新技术及钢的洁净度控制㊁铸坯凝固过程及质量控制㊁冶金渣资源综合利用等㊂E -m a i l :z e n g y a n a n n @126.c o m. D O I :10.3969/j .i s s n .2095-2716.2023.03.017文章编号:2095-2716(2023)03-0134-07精炼过程中精炼渣成分的动力学计算宁鑫1,曾亚南1,白少勋1,李长海2,唐国章1(1.华北理工大学冶金与能源学院,河北唐山063210;2.河钢集团唐钢公司,河北唐山063210)关键词:组分;精炼渣;动力学;成分预测;渣-金反应摘 要:精炼渣在精炼过程中起到至关重要的作用,精炼渣不仅有保温㊁稳定电弧和防止钢液二次氧化的作用,还能降低钢中全氧含量(T [O ])和吸收非金属夹杂物,提升钢液的洁净度㊂因此,合理的精炼渣成分可以使钢中的T [O ]降低,也能控制钢中的夹杂物细小化㊂为了明晰精炼过程中精炼渣成分随时间的变化趋势,考虑耐火材料对渣-金反应界面的影响,基于双模理论建立了渣-钢-耐火材料耦合反应动力学模型,并利用模型计算结果探讨不同精炼渣组分在精炼过程中的成分变化规律㊂结果表明,随着反应的进行,精炼渣中C a O 和M g O 氧化物含量降低,而A l 2O 3和S i O 2氧化物含量升高,碱度有所降低㊂除A l 2O 3由于耐火材料的侵蚀外,精炼渣需要5m i n 左右就能达到基本平衡㊂改变精炼渣中各组分的初始含量,反应前后的成分整体变化不大㊂中图分类号:T F 762+.4 文献标识码:A引言随着时代飞速发展,国内外市场对优质轴承钢有了更高要求,特别是G C r 15轴承钢,其产量大,应用范围广㊂而钢水的洁净度对于提高钢的质量,十分关键,通过控制轴承钢精炼过程中夹杂物来得到高洁净度的钢水越来越受到人们的重视,并已成为一项重要的研究课题㊂可以利用精炼渣控制钢中氧含量和非金属夹杂物得到高品质钢[1-6]㊂在精炼过程中随着渣-金反应的进行,精炼渣的成分会发生变化,这就导致其脱氧和控制夹杂物的能力发生改变㊂阮小江[7]等发现调整精炼渣碱度R 在2.0~4.5时,钢中T [O ]含量控制在10p p m 以下,黄永生[3]等通过热力学计算和工业试验得到铝脱氧轴承钢精炼渣成分质量分数控制范围C a O 为50%~55%㊁A l 2O 3为25%~33%㊁S i O 2为6%~10%㊁M g O 为5%~7%和R=5~7时,T [O ]含量达到11~13p p m ,且氧化物类夹杂物个数密度在3个/mm 以下㊂葛金鹏[8]等利用渣-金平衡实验研究了钢中T [O ]㊁夹杂物尺寸的变化规律,精炼渣为59.4%C a O -24.8%A l 2O 3-6%M g O -9.8%S i O 2时钢中T [O ]小于0.0006%,氧化夹杂物平均尺寸小于2.26μm ㊂不同的企业和钢种采用的精炼渣成分也各不相同[9-18]㊂目前,针对精炼过程中渣-金反应对钢液的变化研究比较广泛,而对精炼过程中精炼渣成分变化研究较少㊂因此,该研究针对G C r 15轴承钢的精炼渣成分通过耦合动力学模型进行预测,确定精炼渣成分在反应过程中的变化,为实际工业生产中精炼渣成分的优化提供指导㊂1试验材料与反应模型Copyright ©博看网. All Rights Reserved.1.1 试验材料为了明晰轴承钢精炼过程中精炼渣成分随时间的变化趋势,选取G C r 15轴承钢,其化学成分如表1所示㊂精炼渣初始成分及具体变化范围和耐火材料的选择,如表2所示㊂表1 G C r 15轴承钢主要化学成分/%M n S i C C a M g C r A l 0.320.210.980.000390.00031.50.035表2 精炼渣初始成分的设置变量R A l 2O 3/%M g O /%耐火材料范围3~722~305~9氧化铝步长1211.2 反应模型的构建精炼过程中,渣-金-耐火材料三相反应如图1所示㊂为了探究精炼过程中三相界面的溶质扩散规律,基于双模理论和吉布斯自由能理论建立渣-金-耐火材料三相耦合反应动力学模型㊂此模型主要涉及的反应有精炼渣与钢液之间的反应及耐火材料与精炼渣之间的反应,这里主要考虑耐火材料的溶解㊂图1 反应示意图在计算过程中,使用V i s u a l C ++和M a t l a b 2016b 软件进行编程计算,时间步长设置为1s ㊂依据双模理论,假定界面上没有物质积累,界面的两侧都是稳态,钢液和渣相中的组元传质为控制环节,发生在渣-金界面上化学反应十分迅速,不为限制性环节㊂首先,根据吉布斯自由能理论,判断渣-金界面处的反应是否发生,当反应发生时,根据化学反应的ΔG=0建立标准吉布斯自由能㊁钢液中各组元活度㊁渣相中各氧化物活度以及渣-金界面处的浓度关系式,而为了使计算结果更加准确,钢液中的各组元活度的计算采用了W a n g e r 相互作用系数,且引入了二阶相互作用系数,精炼渣中氧化物的活度则采用离子分子共存理论确定渣中的全部简单离子和复合氧化物以及其对应生成的标准吉布斯自由能,根据质量守恒定律,反应前后物质的量平衡,联立公式计算得出㊂其次,通过通量守恒得出钢液中组元和渣相中对应组元氧化物的传质关系,建立钢液和渣相组元通量守恒方程㊂又因渣-金界面上的组元正负离子相等,根据电中性原理建立正负离子传质等量方程㊂最后,考虑耐火材料的溶解,并通过上述等式之间的耦合,利用微分方程计算出各组元传质过程㊂计算流程如图2所示㊂531 第3期 宁鑫,等:精炼过程中精炼渣成分的动力学计算Copyright ©博看网. All Rights Reserved.图2 计算流程图2模拟结果与讨论2.1 精炼渣碱度对其成分变化的影响图3所示为渣碱度对其成分的影响㊂图3 渣碱度对其成分变化的影响631 华北理工大学学报(自然科学版) 第45卷Copyright ©博看网. All Rights Reserved.如图3(a )所示,精炼渣中C a O 含量在碱度为3~7时,初始含量质量分数分别为49.65%㊁52.96%㊁55.17%㊁56.74%和57.93%,通过计算发现渣中的C a O 含量随着反应时间的增加有所下降,分别下降至49.64%㊁52.91%㊁55.07%㊁56.58%和57.70%,之后维持基本平衡,随着碱度的增加C a O 的变化速率和变化值都有所增加,这是因为渣中碱度增加,其中C a O 活度升高,更易被钢液中的A l 还原;如图3(b)所示,精炼渣中的M g O 初始含量质量分数均为7%,随着反应的进行,也是逐渐降低至平衡,对应碱度3~7分别下降了0.06%㊁0.08%㊁0.10%㊁0.12%和0.13%,随着碱度的增加变化速率增加,且变化值更大,这说明随着碱度的增加精炼渣中的M g O 分解向钢液中传质,且速率增大,使其含量降低;从图3(c )可知,渣中A l 2O 3的含量随时间持续增加,不同渣碱度A l 2O 3质量分数都是从26%增加到38%左右,这是因为渣吸收了钢液中的A l 2O 3夹杂物,但最主要的是由于耐火材料侵蚀导致的升高,其中在反应较长时间后不同渣碱度的情况下A l 2O 3的含量稍有区别,这主要是随着碱度的升高,精炼渣粘度有所升高,对耐火材料的侵蚀和吸收A l 2O 3夹杂物的能力下降导致A l 2O 3含量稍有降低;从图3(d )可以看出,相比之下S i O 2含量变化则更小,只是略微有所升高㊂S i O 2的初始含量的变化是因为不同碱度导致的,分别为16.55%㊁13.24%㊁11.03%㊁9.46%和8.28%,其变化率随着碱度的升高而增加,因为渣中S i O 2初始含量随碱度增加而降低,使其吸收相应夹杂物能力变强㊂从精炼渣碱度对其整体成分变化规律可以发现,渣相达到平衡的时间很短,只需300s 左右就能达到基本平衡,这是因为渣的流动性较好和渣层体积相对较小,动力学条件好,使渣达到基本平衡十分迅速,精炼渣碱度对渣中组元的变化影响并不大㊂2.2 精炼渣中M g O 含量对其成分变化的影响图4所示为渣中M g O 含量对其成分变化的影响㊂图4 渣中M gO 含量对其成分变化的影响731 第3期 宁鑫,等:精炼过程中精炼渣成分的动力学计算Copyright ©博看网. All Rights Reserved.831华北理工大学学报(自然科学版)第45卷在精炼渣确定碱度为5后只改变其M g O的含量,渣中C a O初始含量也发生了变化,在M g O质量分数从5%~9%时,C a O的初始质量分数分别为56.83%㊁56.00%㊁55.17%㊁54.33%和53.50%,由于M g O初始含量改变引起C a O相对含量降低,随着反应的进行渣中的C a O在5m i n左右降低至基本平衡,对应从低到高氧化镁含量,C a O的变化分别为0.12%㊁0.11%㊁0.11%㊁0.10%和0.1%,其变化率降低,如图4(a)所示;精炼渣中M g O初始质量分数分别是5%㊁6%㊁7%㊁8%和9%,随着反应时间的变化其降低的趋势越大,达到平衡后分别为4.96%㊁5.93%㊁6.91%㊁7.90%和8.89%,增加了渣中M g O初始含量会使其分解和还原量更大,有更多的M g元素进入钢液,如图4(b)所示;精炼渣中A l2O3和不同碱度时变化规律基本一致,随着时间的增加A l2O3质量分数持续升高至38%左右,变化速率随着时间降低,渣中A l2O3含量越高熔解的耐火材料也越少并且熔化速率变慢,且耐火材料外层形成了保护层,如图4(c)所示;这主要是因为耐火材料的腐蚀导致;精炼渣中S i O2初始含量分别为11.37%㊁11.20%㊁11.03%㊁10.87%和10.70%,这也是由于碱度一定,改变渣中M g O初始含量导致,与渣中C a O初始含量变化对应,其中S i O2的含量随反应增加,平衡后质量分数分别为11.47%㊁11.31%㊁11.14%㊁10.98%和10.81%,它们的相对变化整体不大,如图4(d)所示㊂渣中A l2O3由于坩埚的溶解和脱落导致溶度持续升高,渣中的C a O和M g O被A l还原或分解使其元素进入钢液中,而且渣吸收了A l2O3夹杂物㊂渣中氧化物的含量从反应达到平衡都很迅速,它们的变化速率有些许差异,这主要是因为渣的体积㊁传质系数和渣中相对氧化物的浓度及活度决定的㊂2.3精炼渣中A l2O3含量对其成分变化的影响图5所示为渣中A l2O3含量对其成分变化的影响㊂图5渣中A l2O3含量对其成分变化的影响Copyright©博看网. All Rights Reserved.渣中A l 2O 3的变化计算结果如图5所示㊂由于A l 2O 3的初始含量改变且碱度固定,导致渣中C a O ㊁S i O 2和A l 2O 3氧化物含量初始含量变化较大,与渣中M g O 含量变化时一样,因为改变A l 2O 3的初始含量且碱度固定而导致㊂对应渣中A l 2O 3初始质量分数为22%㊁24%㊁26%㊁28%和30%,C a O 初始值为58.50%㊁56.83%㊁55.17%㊁53.50%和51.80%,对应S i O 2的初始值为11.70%㊁11.37%㊁11.03%㊁10.70%和10.37%,而渣中M g O 初始含量不会受到影响均为7%㊂改变精炼渣中A l 2O 3初始含量与改变其碱度和M g O 初始含量对渣中组元变化的影响趋势㊁速率及平衡时间基本一致,只是个组元相对含量上存在少许差距㊂渣中A l 2O 3含量的增加通过数据可以发现,渣中A l 2O 3含量越高,其变化速率的相对值就越小,说明它的增加降低了渣对A l 2O 3夹杂物的吸收且导致耐火材料的腐蚀程度降低㊂虽然增加渣中A l 2O 3的含量会减少对耐火材料的侵蚀,但是会抑制钢中A l 2O 3类夹杂物的吸收能力㊂2.4 反应机理图6为渣-钢反应渣相一侧的机理图㊂在反应的过程中,钢液中的各组元由钢液中向边界层方向移动,最后迁移到渣-钢界面;精炼渣中的各氧化物从渣相中向边界层方向移动,最后也迁移到渣-钢界面上;最后在渣-钢界面上发生化学反应;生成的产物中氧化物再由边渣-钢界面上向渣相中迁移;而产物中的各元素由渣-钢界面上向钢液中迁移㊂精炼渣中C a O 和M g O 在界面上被还原进入钢液,而A l 和S i 被氧化生成夹杂物而被精炼渣所吸收,反应最后精炼渣和钢液中的成分都发生了变化,该研究中渣相中的C a O 和M g O 降低,A l 2O 3和S i O 2升高㊂图6 反应机理示意图3结论(1)精炼渣反应非常迅速,由于对耐火材料的侵蚀,除A l 2O 3持续增加外其它氧化物5mi n 左右就能达到基本平衡㊂(2)随着反应的进行渣中C a O 和M g O 氧化物降低,而A l 2O 3和S i O 2氧化物升高㊂(3)改变渣中初始组分的含量对渣成分的整体改变影响并不大㊂参考文献:[1] 赵烁,曾建华,古隆建,等.精炼渣控制82B 帘线钢中夹杂物形态的实验室研究[J ].中国冶金,2010,20(6):25-29.[2] 张立峰.精炼渣成分对钢中非金属夹杂物的影响[C ].第十届中国金属学会青年学术年会暨第四届辽宁青年科学家论坛会议指南.辽宁鞍山:中国金属学会,2020:45-46.[3] 黄永生,孙光涛,顾超,等.铝脱氧轴承钢G C r 15精炼渣最优成分的分析与实践[J ].中国冶金,2017,27(12):44-48.[4] 李牧明,于会香,潘明,等.精炼渣对高锰钢中非金属夹杂物的影响[J ].钢铁,2019,54(6):37-42.[5] J i a n g M ,L iK ,W a n g R ,e t a l .C l e a n l i n e s s a n dC o n t r o l o f I n c l u s i o n s i nA l -D e o x i d i z e dB e a r i n g S t e e l R e f i n e db y B a s i c S l a g s d u r i n g L F -V D -A rB u b b l i n g [J ].I S I J I n t e r n a t i o n a l ,2022,62(1):124-132.[6] M aWJ ,B a oYP ,W a n g M ,e t a l .I n f l u e n c e o f s l a g c o m p o s i t i o no nb e a r i n g s t e e l c l e a n n e s s [J ].I r o n m a k i n g &S t e e l m a k i n g ,2014,41(1):26-30.931 第3期 宁鑫,等:精炼过程中精炼渣成分的动力学计算Copyright ©博看网. All Rights Reserved.041华北理工大学学报(自然科学版)第45卷[7]阮小江,姜周华,龚伟,等.精炼渣对轴承钢中氧含量和夹杂物的影响[J].特殊钢,2008,29(9):1-3.[8]葛金朋,李晶,史成斌,等.高碱度精炼渣对G C r15轴承钢洁净度的影响[J].钢铁,2016,51(11):30-35.[9]印传磊,翟万里,蒋栋初,等.42C r M o钢大尺寸夹杂物的来源与控制[J].中国冶金,2021,31(1):36.[10]王宝,李任春,刘俊山,等.D C061F钢精炼渣成分优化及钢-渣中氧的控制[J].钢铁研究学报,2021,33(4):293-297.[11]陈兴润,韩少伟,郭靖,等.304不锈钢不同精炼渣碱度下夹杂物的演变[J].钢铁,2019,54(11),54(11):40-48.[12]龙鹄,成国光,丘文生,等.轴承钢中大尺寸夹杂物的特征㊁来源及改进工艺[J].中国冶金,2020,30(9):53-59.[13]王强,朱航宇,孙剑,等.S WR C H45K冷镦钢非金属夹杂物生成及演变行为[J].中国冶金,2020,30(11):41-46.[14]吴辉强,林路,顾超.齿轮钢(8620H)精炼渣优化及工业试验[J].中国冶金,2016,26(8):32-38.[15]李西德,邓深,杨跃标,等.S WR H82B硬线钢C a O-A l2O3-S i O2系夹杂物塑性化控制的生产实践[J].中国冶金,2018,28(2):61-66.[16]叶明峰,吴光亮.优化精炼渣去除50C r5M o V钢中A l2O3夹杂物的实验室研究[J].钢铁研究,2017,45(2):19-23.[17] W e nX,R e nY,Z h a n g L.E f f e c t o fC a F2C o n t e n t s i nS l a g o n I n c l u s i o nA b s o r p t i o n i naB e a r i n g S t e e l[J].s t e e l r e s e a r c h i n t e r n a t i o n a l,2022:2200218.[18] L i uC,G a oX,U e d aS,e t a l.C o m p o s i t i o n c h a n g e s o f i n c l u s i o n s b y r e a c t i o nw i t h s l a g a n d r e f r a c t o r y:a r e v i e w[J].I S I J I n t e r n a t i o n a l,2020:I S I J I N T-2019-695.K i n e t i cC a l c u l a t i o no fR e f i n i n g S l a g C o m p o s i t i o n i nR e f i n i n g P r o c e s sN I N G X i n1,Z E N G Y a-n a n1,B A I S h a o-x u n1,L IC h a n g-h a i2,T A N G G u o-z h a n g1(1.C o l l e g e o fM e t a l l u r g y a n dE n e r g y,N o r t hC h i n aU n i v e r s i t y o f S c i e n c e a n dT e c h n o l o g y,T a n g s h a nH e b e i063210,C h i n a;2.T a n g s h a n I r o na n dS t e e l C o m p a n y o fH e b e i I r o n&S t e e lG r o u p,T a n g s h a nH e b e i063210,C h i n a)K e y w o r d s:c o m p o n e n t s;r e f i n i n g s l a g;d y n a m i c s;c o m p o n e n t p r e d i c t i o n;s l a g-m e t a l r e a c t i o nA b s t r a c t:R e f i n i n g s l a gp l a y s a c r u c i a l r o l e i n t h e r e f i n i n gp r o c e s s.R e f i n i n g s l a g n o t o n l y h a s t h e f u n c t i o n s o f i n s u l a t i o n,s t a b i l i z i n g a r c,a n d p r e v e n t i n g s e c o n d a r y o x i d a t i o n o fs t e e l,b u ta l s or e d u c e st h et o t a l o x y g e n c o n t e n t(T[O])i ns t e e l a n da b s o r b sn o n-m e t a l l i c i n c l u s i o n s,i m p r o v i n g t h ec l e a n l i n e s so f s t e e l. T h e r e f o r e,ar e a s o n a b l ec o m p o s i t i o n o fr e f i n i n g s l a g c a nr e d u c e T[O]i ns t e e la n da l s oc o n t r o lt h e r e f i n e m e n t o f i n c l u s i o n s i n s t e e l.I no r d e r t o c l a r i f y t h e t r e n do f r e f i n i n g s l a g c o m p o s i t i o no v e r t i m e d u r i n g t h e r e f i n i n gp r o c e s s a n d c o n s i d e r t h e i n f l u e n c e o f r e f r a c t o r y m a t e r i a l s o n t h e s l a gg o l d r e a c t i o n i n t e r f a c e,a c o u p l e d r e a c t i o nk i n e t i c sm o d e l o f s l a g s t e e l r e f r a c t o r y m a t e r i a l sw a s e s t a b l i s h e db a s e do nt h ed u a lm o d e t h e o r y.T h em o d e l c a l c u l a t i o nr e s u l t sw e r eu s e dt oe x p l o r e t h ec o m p o s i t i o nc h a n g e so fd i f f e r e n t r e f i n i n g s l a g c o m p o n e n t sd u r i n g t h er e f i n i n gp r o c e s s.T h er e s u l t si n d i c a t et h a ta st h er e a c t i o n p r o g r e s s e s,t h e c o n t e n t o fC a Oa n d M g Oo x i d e s i n t h e r e f i n i n g s l a g d e c r e a s e s,w h i l e t h e c o n t e n t o fA l2O3a n dS i O2o x i d e s i n c r e a s e s,a n d t h ea l k a l i n i t y d e c r e a s e s.E x c e p t f o rA l2O3d u e t oe r o s i o no f r e f r a c t o r y m a t e r i a l s,i t t a k e s a b o u t5m i n u t e sf o rt h er e f i n i n g s l a g t or e a c h b a s i ce q u i l i b r i u m.C h a n g i n g t h ei n i t i a lc o n t e n to fe a c h c o m p o n e n t i nt h er e f i n i n g s l a g r e s u l t si nl i t t l eo v e r a l lc h a n g ei nt h ec o m p o s i t i o nb e f o r ea n da f t e rt h e r e a c t i o n.Copyright©博看网. All Rights Reserved.。

轴承各部分材质分析高切削力、高切削温度和较强的沟槽磨损趋势,对高效切削加工和切削刃提出了很高要求,为此专门开发的刀具和加工工艺也随之加速进入了人们的视野。

而千变万化的加工要求,也会令各具特色的刀具找到其用武之地。

1、保持架选用较软材料制造,常用低碳钢;2、滚动轴承内外圈和滚动体用高强度、耐磨性好的铬锰高碳钢,硬度高,工作表面要求摩擦抛光;轴承材料轴承内外圈和球真空脱气处理的高碳铬轴承钢GCR15是生产精确内外圈和球的标准材料。

该材料跟美国AISL52100,德国DIN100Cr6,日本JISSUJ2规格一致。

制造轴承的材料|轴承钢的化学成分组成|轴承钢介绍轴承的内外套圈、钢球的材料为轴承钢(真空热处理)。

大部分的轴承,使用JIS钢种中的SUJ2,也就是国内的铬钢(GCr15)。

SUJ2的化学成分,在世界各国,作为轴承用材料已规格化。

比如:与AISL52100(美国)、DIN100Cr6(西德)、BS535A99(英国)等均属同种钢。

使用该材料,有效的提高了轴承的扭矩性能、降低噪音,延长寿命。

但在潮湿或者高温的环境下,需使用马氏体型不锈钢材料。

注意:1轴承钢管用钢的残余铜含量(熔炼分析)应不大于0.20%。

2氧含量在钢坯或钢材上测定。

3盘条用钢的硫含量(熔炼分析)应不大于0.020%。

轴承保持架-HCH&CTK标准的保持架是由冷轧碳钢做成的,但在腐蚀性环境,不平行情况,或高速运转情况下,可以根据要求采用不锈钢、尼龙或酚醛树脂保持架。

轴承防尘盖和轴承密封圈-HCH&CTK防尘盖以碳钢为标准,有必要时也可以选用AISI-300不锈钢。

HCH&CTK采用不同种类的密封圈材料来实现对高温操作的要求和与润滑脂的兼容。

丁睛橡胶是我们使用的标准材料,而在高温作业下则经常采用碳氟化合物,硅树脂,聚四氟乙烯材料的密封圈。

轴承润滑剂-HCH&CTK带防尘盖和密封圈的轴承都注入标准的润滑脂。

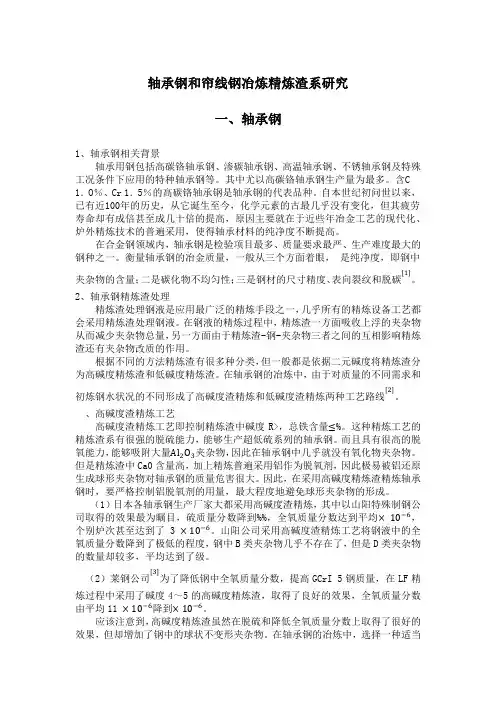

轴承钢和帘线钢冶炼精炼渣系研究一、轴承钢1、轴承钢相关背景轴承用钢包括高碳铬轴承钢、渗碳轴承钢、高温轴承钢、不锈轴承钢及特殊工况条件下应用的特种轴承钢等。

其中尤以高碳铬轴承钢生产量为最多。

含C1.O %、Cr 1.5%的高碳铬轴承钢是轴承钢的代表品种。

自本世纪初问世以来,已有近100年的历史,从它诞生至今,化学元素的古最几乎没有变化,但其疲劳寿命却有成倍甚至成几十倍的提高,原因主要就在于近些年冶金工艺的现代化、炉外精炼技术的普遍采用,使得轴承材料的纯净度不断提高。

在合金钢领域内,轴承钢是检验项目最多、质量要求最严、生产难度最大的钢种之一。

衡量轴承钢的冶金质量,一般从三个方面着眼, 是纯净度,即钢中夹杂物的含量;二是碳化物不均匀性;三是钢材的尺寸精度、表向裂纹和脱碳[1]。

2、轴承钢精炼渣处理精炼渣处理钢液是应用最广泛的精炼手段之一,几乎所有的精炼设备工艺都会采用精炼渣处理钢液。

在钢液的精炼过程中,精炼渣一方面吸收上浮的夹杂物从而减少夹杂物总量,另一方面由于精炼渣-钢-夹杂物三者之间的互相影响精炼渣还有夹杂物改质的作用。

根据不同的方法精炼渣有很多种分类,但一般都是依据二元碱度将精炼渣分为高碱度精炼渣和低碱度精炼渣。

在轴承钢的冶炼中,由于对质量的不同需求和初炼钢水状况的不同形成了高碱度渣精炼和低碱度渣精炼两种工艺路线[2]。

2.1、高碱度渣精炼工艺高碱度渣精炼工艺即控制精炼渣中碱度R>4.0,总铁含量≤1.0%。

这种精炼工艺的精炼渣系有很强的脱硫能力,能够生产超低硫系列的轴承钢。

而且具有很高的脱氧能力,能够吸附大量Al 2O 3夹杂物,因此在轴承钢中几乎就没有氧化物夹杂物。

但是精炼渣中Ca0含量高,加上精炼普遍采用铝作为脱氧剂,因此极易被铝还原生成球形夹杂物对轴承钢的质量危害很大。

因此,在采用高碱度精炼渣精炼轴承钢时,要严格控制铝脱氧剂的用量,最大程度地避免球形夹杂物的形成。

(1)日本各轴承钢生产厂家大都采用高碱度渣精炼,其中以山阳特殊制钢公司取得的效果最为瞩目,硫质量分数降到0.002%-0.003%,全氧质量分数达到平均5.4× 10−6,个别炉次甚至达到了3 ×10−6。

山阳公司采用高碱度渣精炼工艺将钢液中的全氧质量分数降到了极低的程度,钢中B 类夹杂物几乎不存在了,但是D 类夹杂物的数量却较多,平均达到了0.9级。

(2)莱钢公司[3]为了降低钢中全氧质量分数,提高GCrI 5钢质量,在LF 精炼过程中采用了碱度4~5的高碱度精炼渣,取得了良好的效果,全氧质量分数由平均11 ×10−6降到7.9×10−6。

应该注意到,高碱度精炼渣虽然在脱硫和降低全氧质量分数上取得了很好的效果,但却增加了钢中的球状不变形夹杂物。

在轴承钢的冶炼中,选择一种适当成分的精炼渣,主要达到三个目的:(1)一定的脱硫能力,使轴承钢中的A 类夹杂物控制在一定范围;(2)吸收Al 2O 3夹杂物的能力,以最大限度地降低氧化物夹杂数量;(3)减少或消除含Ca0的D 类夹杂物。

高碱度精炼渣虽然很好地达到了前两个目的,但却导致了球状夹杂物出现率升高,没能达到第三个目的。

为了获得优良的综合效果,近些年国内的科研院所和高校以及主要的轴承钢生产厂家在精炼渣方面做了大量地研究工作。

2.2低碱度渣精炼工艺低碱度渣精炼工艺是控制渣中碱度R ≥1.2,总铁含量≤1.0%。

这种精炼工艺的精炼渣渣系虽然能够消除含Ca0的D 类球形夹杂物,也能够对Al 2O 3夹杂物有一定的吸附能力。

但是轴承钢中的氧含量是处在一个相对较高的水平,不利于脱硫反应,虽然能改变轴承钢中夹杂物的形态,大幅度提高塑性夹杂物的比例,但是夹杂物的数量并没有因此减少。

(1)大冶钢厂采用低碱度渣一吹氢精炼工艺,取得了良好的效果。

生产实践证实,在这种低碱度渣下精炼,进入钢液中的钙质量分数一般不会超过20×10−6,不足以形成低熔点的球状钙铝酸盐夹杂物[4、5、6]。

(2)本钢采用低碱度的Ca0-Al 2O 3渣系进行顶渣处理,脱硫率达50%-70%,脱氧50%,同时消除了含Ca0的D 类夹杂物[7]。

(3)ASEA-SKF 钢包炉精炼轴承钢时采用中性渣(w(Ca0): w(Al 2O 3):w(SiO 2)=1: 1: 1).它既能有效地吸收夹杂物,又不会侵蚀包壁。

用该渣系精炼的轴承钢,硫质量分数平均在0.020%,钢中不存在G, D 两类夹杂物,B 类夹杂物的数量也很少。

(4)北满特钢先后采用两种(低碱度、高碱度)精炼渣生产,文献[8]分析了两种渣系对轴承钢的氧及夹杂物含量的影响。

研究表明:轴承钢GCr15精炼渣的碱度从2.5提高到5~6,渣中Al 2O 3保持在18%~22%,,高碱度渣脱硫能力比低碱度渣提高30%~50%, 而渣中MgO 低2%~5%, 高碱度渣对钢包的侵蚀速度降低; 改进后渣系冶炼的轴承钢中氧、B 、D 类夹杂物含量明显降低, 硫、A 类夹杂物含量略有下降, 达到SKF 标准。

采用低硅质造渣材料, 进一步降低渣中SiO 2的含量, 提高渣中Al 2O 3的含量, 提高渣的碱度, 降低轴承钢的氧和夹杂物含量。

2.3新型轴承钢精炼渣的研究在精炼渣中加入少量Na 20 ( O 增加到0.3%-0.4%)时,精炼渣的硫容量是原来的3倍多。

由此可见,Na 20能大大提高精炼渣的脱硫能力[9]。

相关文献[10]认为在高碱度炉渣中,Na 20对炉渣的硫容量有十分明显的影响;在低碱度炉渣中,Na 20对炉渣的硫容量影响不大。

由为Na 20在1600 0C 下不稳定,所以其在精炼渣中的影响需要进一步探索研究. 为了提高脱硫效果,同时消除钢中点状不定形夹杂物。

对精炼渣进行改质处理也是优化精炼渣的一种比较可行的手段[11]。

本溪钢铁厂经过对LF 精炼渣的改质处理生产出了的低硫含量的钢。

目前,开发具有低熔化温度、高硫容量的精炼渣成为精炼渣优化的新趋势。

北京科技大学对在精炼渣添加Ba0进行了研究认为:当精炼渣中的Ba0添加量到达50%时,其硫容量为只加入Ca0时的两倍[12]。

另外,无氟精炼渣也是新型精炼渣的一种,由于无氟精炼渣中没有Ca F2,能够减轻侵蚀钢包的包衬和减少对环境的污染,也同样很受欢迎。

3、我国轴承钢生产发现的主要问题是[13]:(1)钢材表面缺陷:材料裂纹、折叠裂纹、麻点(坑)、夹渣、异金属夹杂、表面脱碳、发纹。

(2)钢材低倍缺陷:缩孔(管)残余、翻皮、疏松、气泡、偏析、白点、显微孔隙、内裂。

(3)非金属夹杂物:点状夹杂物、塑性硅酸盐夹杂物。

(4)碳化物不均匀:碳化物带状、液析、网状;退火组织不均匀。

这些缺陷都严重影响轴承的寿命和可靠性。

从对轴承生产企业轴承钢进厂检验和在使用中发现的问题的调查研究情况来看,国产轴承钢缺陷出现频率最高的依次是:材料表面裂纹、缩孔、碳化物液析、碳化物网状、内裂、表面脱碳、碳化物带状、退火组织不合格。

4、通过与国外先进轴承钢生产工艺对比可知,国内外生产工艺的特点如下[14、15]:(1)为提高钢液洁净度和精炼效果,国外电炉采用无渣出钢技术,转炉初炼在钢包中进行真空除渣或炉后扒渣,以降低磷质量分数和防止氧化渣进入精炼炉,而我国轴承钢冶炼大多数只采用电炉偏心底出钢技术;(2)国外轴承钢精炼在采用LF精炼基础上,进行RH真空脱气处理,在提高洁净度的基础上特别注意夹杂物的控制,而国内大多数只有LF+VD精炼,但从脱氮、脱氢效果分析,VD效果远不如RH;(3)国内铸坯断面、连铸机弧半径仍与国外先进企业有一定差距,国外有先进的连铸工艺和完善的精整热处理装备;(4)国外先进轴承钢生产厂家如山阳、神户、大同等公司采用多级电磁搅拌改善铸坯质量;而国内大多数只有结晶器电磁搅拌,只有个别厂家配有末端电磁搅拌;(5)为解决高质量轴承钢的偏析问题,国外采用轻压下、大直径辊强压下和连续锻压等液相高压下技术,而国内采用轻压下很少;(6)国外大量使用转炉流程生产轴承钢,国内则绝大部分轴承钢为电炉流程生产。

综上,虽然我国的轴承钢冶炼水平较过去取得了一些进步,但是与国外高水平轴承钢厂商相比,仍然有着不小的差距。

冶炼水平和装备水平的差距导致了与国际先进水平相比,我国轴承钢产品的实物质量仍然有一定的差距,我国轴承钢纯净度、碳化物均匀性、钢材尺寸精度和表面质量和品种结构上均落后于国外先进水平.二、帘线钢1、帘线钢相关背景帘线钢是轮胎子午线增强骨架的主要用钢,由于公路运输的发展,特别是高速公路的发展,乘用车的高速化,运输车辆的高速、重载和大型化,对配套用钢丝子午胎提出了十分严格的要求,同时由于帘线用盘条(也5~5.5 mm)需拉拔成直径为0.15—0.38 mm的细丝,随后经过高速双捻机合股成绳,整个过程中断丝率小于1次/100 km。

因此对于线材组织及成分的均匀性、纯净度以及综合质量有着极为严格的要求,尤其是对夹杂物的类型和形态。

2、帘线钢的质量要求帘线钢是一种对于强度和性能有着极高要求的优质钢种,在其生产的过程中也有着许多特别的、相对严格的要求,对于拉拔出的非常细的钢丝产品要进行绞合成股,并且在这些过程中几乎不允许出现钢丝断裂的情况。

因此,在生产过程中,对于钢中的化学成分,夹杂物以及连铸坯表面和内在质量都有着如下的要求:(1)化学成分帘线钢对于化学成分的要求必须是均匀的,碳、锰、硅含量波动不能太大,对于硫、磷以及其他微量元素也有着严格的要求,帘线钢化学成分的控制要求.(2)夹杂物控制夹杂物的控制是控制帘线钢产品性能的关键。

在帘线钢的研发中,对于断面出现的夹杂物进行分析,发现引起拉拔断丝的夹杂物主要是以Al2O3为主的高硬度脆性夹杂物。

Al2O3的来源主要分为从钢水中脱氧产生和耐火材料带入两种情况。

第一种情况,可以通过调整炉渣成分,从而有效的调整夹杂物成分使之成为延伸性很高的塑性夹杂物,使之无害化;第二种情况,可以选取最佳的耐火材料来减少其来源,从而降低源于耐火材料夹杂的断丝。

(3)中心偏析帘线钢对于碳的中心偏析有着一定的要求,一般要求碳中心偏析指数<1很多在拉丝和扭转中发生的断裂都是由偏析造成的内部质量和性能不均匀引起。

因此,在帘线钢进行连铸浇铸的过程中,对于钢水成分、温度、二冷参数等指标要采取相应的措施进行严格控制。

(4)表面质量及内部缺陷帘线钢铸坯表面的质量要求有着严格的规定,表面不能够存在针眼、凹坑、结疤、微小夹杂物和裂纹,如有细小裂纹深度应小于0.3 mm。

铸坯内部不能有缩孔。

(5)金相组织及晶粒度钢帘线对于力学性能和冷加工性能有着极高的要求,要想达到这些要求,必须满足整个线材的横截面的显微组织是均匀一致的索氏体组织。

在截面出现不规则的晶粒组织、贝氏体等都会对后续加工产生负面影响。