弯曲模的结构

- 格式:ppt

- 大小:220.50 KB

- 文档页数:17

弯曲模具的结构和工作原理

弯曲模具是一种用于弯曲金属材料的工具,它的结构和工作原理如下:

结构:

1. 模具底座:通常由坚固的钢材制成,用于支撑整个模具。

2. 上模具和下模具:通常由硬质合金制成,用于固定待弯曲的金属材料。

3. 弯曲导向槽:位于上模具和下模具之间,用于引导金属材料的弯曲方向和角度。

4. 弯曲杆:用于施加力量,使金属材料弯曲。

工作原理:

1. 放置工件:将待弯曲的金属材料放置在上模具和下模具之间,与弯曲导向槽对齐。

2. 螺紧模具:将上模具和下模具通过螺丝或夹具固定在一起,确保工件不会滑动或移位。

3. 施加力量:通过操作弯曲杆,施加力量使上模具和下模具向内移动,使金属材料弯曲。

4. 去除工件:待金属材料弯曲完成后,松开螺丝或夹具,取出已弯曲的工件。

总之,弯曲模具通过固定金属材料并施加力量,使其弯曲成所需的形状。

其结构简单,工作原理直接,广泛应用于金属加工和制造领域。

弯曲模的基本原理(一)一、弯曲的基本原理(一) 弯曲工艺的概念及弯曲件1. 弯曲工艺:是根据零件形状的需要,通过模具和压力机把毛坯弯成一定角度,一定形状工件的冲压工艺方法。

2. 弯曲成形工艺在工业生产中的应用:应用相当广泛,如汽车上很多履盖件,小汽车的柜架构件,摩托车上把柄,脚支架,单车上的支架构件,把柄,小的如门扣,夹子(铁夹)等。

(二)、弯曲的基本原理:以V形板料弯曲件的弯曲变形为例进行说明。

其过程为:1. 凸模运动接触板料(毛坯)由于凸,凹模不同的接触点力作用而产生弯矩,在弯矩作用下发生弹性变形,产生弯曲。

2. 随着凸模继续下行,毛坯与凹模表面逐渐靠近接触,使弯曲半径及弯曲力臂均随之减少,毛坯与凹模接触点由凹模两肩移到凹模两斜面上。

(塑变开始阶段)。

3. 随着凸模的继续下行,毛坯两端接触凸模斜面开始弯曲。

(回弯曲阶段)。

4. 压平阶段,随着凸凹模间的间隙不断变小,板料在凸凹模间被压平。

5. 校正阶段,当行程终了,对板料进行校正,使其圆角直边与凸模全部贴合而成所需的形状。

(三) 、弯曲变形的特点:弯曲变形的特点是:板料在弯曲变形区内的曲率发生变化,即弯曲半径发生变化。

从弯曲断面可划分为三个区:拉伸区、压缩区和中性层。

二、弯曲件的质量分析在实际生产中,弯曲件的主要质量总是有回弹、滑移、弯裂等。

1. 弯曲件的回弹:由于弹性回复的存在,使弯曲件弯曲部分的曲率半径和弯曲角度在弯曲外力撤去后(工件小模具中取出后)发生变化(与加工中在模具里的形状发生变化)的现象称弹性回复跳(回弹)。

回弹以弯曲角度的变化大小来衡量。

Δφ=φ-φt1) 影响回弹的回素:A. 材料的机械性能与屈服极限成正比,与弹性模数E成反比。

B. 相对弯曲半径r/t,r越小,变形量越大,弹性变形量所点变形量比例越小。

回弹越小。

C. 弯曲力:弯曲力适当,带校正成分适合,弯曲回弹很小。

D. 磨擦与间隙:磨擦越大,变形区拉应力大,回弹小。

凸、凹模之间隙小,磨擦大,校正力大,回弹小。

U形件弯曲模是用于弯曲U形件的一种模具。

在弯曲模的设计中,需要考虑弯曲件的形状、尺寸、弯曲角度、材料特性以及弯曲工艺要求等因素。

U形件弯曲模通常由凹模、凸模和压边圈组成。

凹模是弯曲模的主要组成部分,用于形成弯曲件的外部形状。

凸模则与凹模相配合,用于形成弯曲件的内部形状。

压边圈则用于控制材料在弯曲过程中的流动,防止材料在弯曲过程中出现破裂或起皱等问题。

在设计U形件弯曲模时,需要考虑以下几点:

1.弯曲件的形状和尺寸:根据实际需求,确定弯曲件的形状和尺寸,以确保模具

能够满足生产要求。

2.材料特性:了解材料的力学性能、热处理状态、硬度等特性,以便选择合适的

模具材料和加工工艺。

3.弯曲工艺要求:根据生产工艺要求,确定弯曲角度、弯曲速度、加热方式等参

数,以确保模具能够满足生产工艺要求。

4.模具结构:根据实际情况,选择合适的模具结构,包括凹模、凸模、压边圈等

部件的材料、形状和尺寸。

5.加工和装配要求:考虑模具的加工和装配要求,确保模具的制造精度和使用寿

命。

总之,U形件弯曲模的设计需要考虑多方面因素,包括弯曲件的形状和尺寸、材料特性、弯曲工艺要求以及模具结构和加工要求等。

只有综合考虑这些因素,才能设计出符合实际需求的U形件弯曲模。

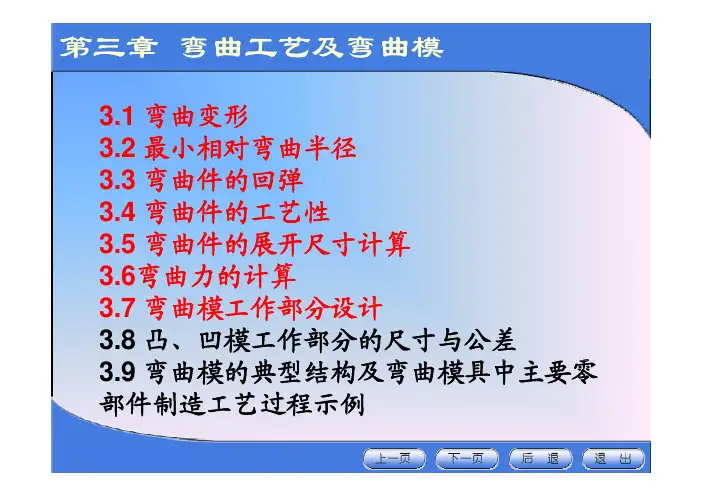

3.1 弯曲变形3.2 最小相对弯曲半径3.3 弯曲件的回弹3.4 弯曲件的工艺性3.5 弯曲件的展开尺寸计算353.6弯曲力的计算3.7 弯曲模工作部分设计373.8 凸、凹模工作部分的尺寸与公差3.9 弯曲模的典型结构及弯曲模具中主要零部件制造工艺过程示例弯曲:在冲压力的作用下,把平板坯料弯折成一定角度和形状的种塑性成型工艺。

定角度和形状的一种分类:压弯、折弯、扭弯、滚弯和拉弯。

弯曲模:弯曲工艺使用的冲模。

压弯的典型形状典型的压弯工件第一节弯曲变形一、板料的弯曲过程、板料的弯曲过程在弯曲过程中,板料的弯曲半径123......n r r r r ,,,,和支点距离随凸模的下行逐渐减小,12......n l l l ,,,随凸模的下行逐渐减小而弯曲终了时,板料与凸模完全贴合凸、凹模完全贴合。

第一节弯曲变形通过网格试验观察弯曲变形特点。

二、弯曲变形的特点①弯曲件的圆角部分是弯曲变形的主要变形区弯曲变形有以下几个特点:变形区的材料外侧伸长,内侧缩短,中性层长度不变。

②弯曲变形区的应变中性层应变中性层是指在变形前后金属纤维的长度没有发生改变的那一层金属纤维。

③变形区材料厚度变薄的现象变形程度愈大,变薄现象愈严重,变薄后的厚度为。

④变形区横截面的变化变形区横断面形状尺寸发生改变称为畸变主要影响因素为板料的相1t t η=(宽板) :横断面几乎不变;变形区横断面形状尺寸发生改变称为畸变。

主要影响因素为板料的相对宽度。

3B t>(窄板) :断面变成了内宽外窄的扇形。

3B t <第一节弯曲变形应变状态应力状态三、变形区和应力应变状态εσ长度内区压应变,外区拉应变,内区压应力,外区拉应力,绝对值最大绝对值最大厚度内区拉应变,外区压应变,变形区引起压应力,由表及里递t σ变变与符号相反表面,由表及里递增窄板内区拉伸窄板θε0t σ=宽度窄板:内区拉伸,外区压缩窄板:宽板:内区压应力,0ε≈0ϕσ=宽板:外区拉应力ϕ第一节弯曲变形三、变形区和应力应变状态第二节最小相对弯曲半径设中性层半径为,弯曲中心角为,则最外层金属(半径为的ρα为R)的伸长率为δ外()()aa oo R R ραρ−−−===oo δραρ外另设中性层位置在半径为处,且弯曲后厚度保持不变,则,故有2r t ρ=+R r t =+将两式联立则有()(2)21=r t r t t rδ+−+==外将两式联立,则有2221r t t r t +++第二节最小相对弯曲半径影响最小相对弯曲半径的因素主要有以下几方面:材料的塑性及热处理状态板料的表面和侧面质量弯曲方向弯曲中心角各种材料在不同状态下的最小相对弯曲半径的数值可参见表33。

无痕折弯模具结构无痕折弯模具是一种用于金属板材折弯加工的工具,它具有结构简单、制作方便、使用灵活等优点。

无痕折弯模具结构的设计与制造对于提高折弯工艺的精度和效率具有重要意义。

本文将介绍无痕折弯模具结构的主要特点和功能。

一、无痕折弯模具结构的主要特点无痕折弯模具结构主要包括上模座、下模座、弯曲模具、定位销等组成部分。

其中,上模座和下模座是模具的主体部分,弯曲模具用于实现金属板材的折弯,定位销用于保证模具的精度和稳定性。

无痕折弯模具结构的主要特点如下:1. 上模座:上模座采用刚性结构设计,能够承受较大的压力和力矩,确保折弯过程的稳定性和精度。

2. 下模座:下模座采用可调节高度的设计,可以根据不同的折弯需求进行调整,保证折弯角度的精确度。

3. 弯曲模具:弯曲模具是无痕折弯模具的核心部分,它由高硬度的材料制成,具有耐磨、耐腐蚀等特点,能够保持较长时间的使用寿命。

4. 定位销:定位销用于确保上模座和下模座的准确定位,避免模具在折弯过程中的偏移和错位,提高折弯工艺的精度。

二、无痕折弯模具结构的功能无痕折弯模具结构的设计旨在实现金属板材的高精度、高效率折弯加工。

其主要功能如下:1. 实现精密折弯:无痕折弯模具的设计精度高,能够实现金属板材的精密折弯,确保折弯角度和尺寸的准确度。

2. 提高折弯效率:无痕折弯模具结构简单、制作方便,能够提高折弯工艺的效率,缩短生产周期。

3. 保护金属板材表面:无痕折弯模具采用特殊的设计和材料,能够在折弯过程中避免对金属板材表面产生划痕和变形,保护金属板材的质量。

4. 提高产品质量:无痕折弯模具结构的精度和稳定性能够提高产品的外观质量和加工精度,增强产品的竞争力。

5. 减少生产成本:无痕折弯模具的制作成本相对较低,使用寿命较长,能够减少生产成本和模具更换频率。

总结:无痕折弯模具结构简单、制作方便,具有精密折弯、高效率、保护金属板材表面、提高产品质量等功能。

它在金属加工行业中得到广泛应用,为企业提供了一种高效、低成本的折弯加工解决方案。

确定弯曲件工艺方案后,即可进行弯曲模的结构设计。

常见的弯曲模结构类型有:单工序弯曲模、级进弯曲模、复合模和通用弯曲模。

下面对一些比较典型的模具结构简单介绍如下:1.V形件弯曲模图3.8.1a为简单的V形件弯曲模,其特点是结构简单、通用性好。

但弯曲时坯料容易偏移,影响工件精度。

图3.8.1b~图3.8.1d所示分别为带有定位尖、顶杆、V形顶板的模具结构,可以防止坯料滑动,提高工件精度。

图3.8.1e所示的V形弯曲模,由于有顶板及定料销,可以有效防止弯曲时坯料的偏移,得到边长差偏差为0.1mm的工件。

反侧压块的作用平衡左边弯曲时产生的水平侧向力图3.8.1 V形弯曲模的一般结构形式1-凸模2-定位板3-凹模4-定位尖5-顶杆6-V形顶板7-顶板8-定料销9-反侧压块图3.8.2为V形精弯模,两块活动凹模4通过转轴5铰接,定位板3(或定位销)固定在活动凹模上。

弯曲前顶杆7将转轴顶到最高位置,使两块活动凹模成一平面。

在弯曲过程中坯料始终与活动凹模和定位板接触,以防止弯曲过程中坯料的偏移。

这种结构特别适用于有精确孔位的小零件、坯料不易放平稳的带窄条的零件以及没有足够压料面的零件。

图3.8.2 V形精弯模1-凸模2-支架3-定位板(或定位销)4-活动凹模 5-转轴6-支承板7-顶杆2.U形件弯曲模根据弯曲件的要求,常用的U形弯曲模有图3.8.3所示的几种结构形式。

图3.8.3a所示为开底凹模,用于底部不要求平整的制件。

图3.8.3b用于底部要求平整的弯曲件。

图3.8.3c用于料厚公差较大而外侧尺寸要求较高的弯曲件,其凸模为活动结构,可随料厚自动调整凸模横向尺寸。

图3.8.3d用于料厚公差较大而内侧尺寸要求较高的弯曲件,凹模两侧为活动结构,可随料厚自动调整图3.8.3 U形件弯曲模1-凸模2-凹模3-弹簧 4-凸模活动镶块5、9-凹模活动镶块6-定位销7-转轴8-顶板凹模横向尺寸。

图3.8.3e为U形精弯模,两侧的凹模活动镶块用转轴分别与顶板铰接。