铜合金产品退火工艺参数

- 格式:doc

- 大小:239.00 KB

- 文档页数:7

退火工艺参数介绍退火是金属加工中常用的一种热处理方法,通过控制金属的加热和冷却过程,使材料达到一定的物理性能和组织结构。

退火工艺参数是指在退火过程中需要控制和调节的参数,包括加热温度、保温时间、冷却速率等因素。

本文将就退火工艺参数进行全面、详细、完整地探讨。

加热温度加热温度是退火过程中最关键的参数之一。

合理选择加热温度可以使金属材料达到所需的物理性能和组织结构。

通常,加热温度决定于材料的类型和退火的目的。

合金材料的退火温度一般较高,一般在材料的固相区域。

对于碳素钢等普通材料,退火温度一般在800-900度之间。

而对于高温合金等特殊材料,退火温度可以达到1000度以上。

保温时间保温时间是指材料在退火温度下保持一定时间的过程。

保温时间的长短直接影响材料的组织结构和性能。

保温时间较短,材料的晶粒细化效果有限;保温时间较长,可能导致晶粒长大。

一般情况下,保温时间的选择主要根据材料的类型和退火的目的。

例如,为了提高钢材的塑性和韧性,一般需要较长的保温时间。

而对于铝合金等热敏性材料,应选择较短的保温时间,以防止材料过度热处理。

冷却速率冷却速率是指材料在退火过程结束后冷却的速度。

合理的冷却速率可以有效控制材料的组织结构和性能。

不同材料对冷却速率的要求也不同。

对于碳素钢等普通材料,一般采用自然冷却或空气冷却。

这样可以使材料的晶粒细化,提高材料的强度和韧性。

对于铝合金等热敏性材料,通常采用水冷或油冷的方式进行退火冷却。

这样可以有效控制材料的晶粒长大,防止材料过度软化。

退火工艺参数的选择在选择退火工艺参数时,需综合考虑材料的类型、退火的目的以及工艺条件等因素。

1.类型:不同类型的材料对退火的温度、保温时间和冷却速率的要求不同。

因此,在选择工艺参数时需充分了解材料的特性。

2.目的:不同的退火目的对工艺参数的选择有所不同。

例如,为了消除材料内部的应力,需要选择较高的退火温度和较长的保温时间;为了提高材料的硬度,需要选择较低的退火温度和较快的冷却速率。

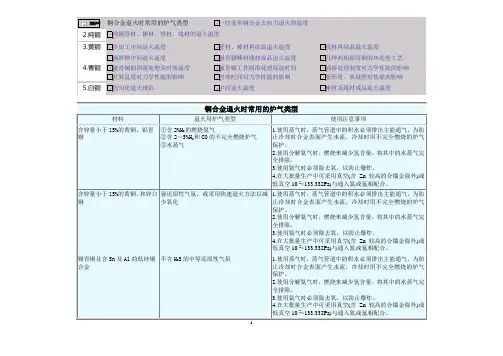

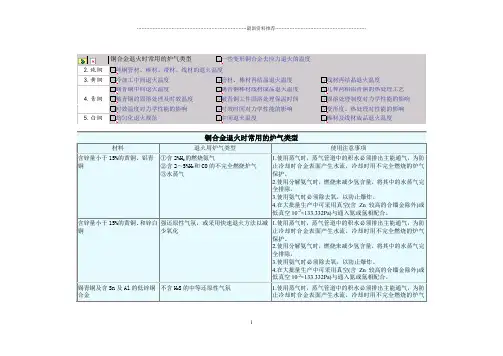

一些变形铜合金去应力退火的温度

纯铜管材、棒材、带材、线材的退火温度

冷加工中间退火温度管材、棒材再结晶退火温度线材再结晶退火温度

锡青铜中间退火温度锡青铜棒材线材成品退火温度几种两相铝青铜的热处理工艺铍青铜的固溶处理及时效温度铍青铜工件固溶处理保温时间固溶处理制度对力学性能的影响时效温度对力学性能的影响时效时间对力学性能的影响变形度、热处理对性能的影响均匀化退火规范中间退火温度棒材及线材成品退火温度

黄铜管材、棒材再结晶退火温度

几种两相铝青铜的热处理工艺

固溶处理制度对。

一些变形铜合金去应力退火的温度

纯铜管材、棒材、带材、线材的退火温度

冷加工中间退火温度管材、棒材再结晶退火温度线材再结晶退火温度

锡青铜中间退火温度锡青铜棒材线材成品退火温度几种两相铝青铜的热处理工艺铍青铜的固溶处理及时效温度铍青铜工件固溶处理保温时间固溶处理制度对力学性能的影响时效温度对力学性能的影响时效时间对力学性能的影响变形度、热处理对性能的影响均匀化退火规范中间退火温度棒材及线材成品退火温度

黄铜管材、棒材再结晶退火温度

几种两相铝青铜的热处理工艺

固溶处理制度对

……………………………………………………………最新资料推荐…………………………………………………

11。

铜合金的退火工艺参数1.退火温度:退火温度是指铜合金在退火过程中被加热的温度。

退火温度的选择会对合金的微观组织和性能产生直接影响。

一般来说,退火温度较高,可以促进晶粒长大,改善合金的塑性和韧性;退火温度较低,可以防止晶粒过粗,提高合金的强度。

具体的退火温度需要根据铜合金的组成和需要的性能来确定,一般在合金的热处理图中可以找到适宜的退火温度范围。

2.退火时间:退火时间是指合金在退火温度下保持一定时间以使其达到均匀加热的时间。

退火时间的选择需要考虑合金的厚度、尺寸和退火温度等因素。

一般来说,合金的厚度和尺寸较大时,退火时间需要相应延长,以确保合金内部的晶粒获得充分的长大时间。

通常,合金在退火温度下保持数分钟到数十分钟不等。

3.冷却方式:铜合金的退火过程中,冷却方式对合金的组织和性能也有影响。

常见的冷却方式有自然冷却、风冷和水冷等。

自然冷却是将合金从退火温度下取出,放置在空气中逐渐冷却;风冷是将合金从退火温度下取出后,利用风扇或压缩空气等进行冷却;水冷是将合金从退火温度下取出后立即放入冷水中进行快速冷却。

不同的冷却方式会导致合金的组织和性能有所不同,需要根据具体的要求选择合适的冷却方式。

4.工艺工时:工艺工时是指铜合金退火过程中的持续时间。

工艺工时的选择需要综合考虑合金的厚度、尺寸、特殊要求和生产效率等因素。

一般来说,合金的工艺工时应保证合金在退火温度下达到要求的组织和性能,同时尽可能减少生产时间和成本。

在具体操作中,可以通过适当控制加热速度、退火温度和冷却方式等来调节工艺工时。

总之,铜合金的退火工艺参数的选择和调控对于合金的性能和工艺质量有重要影响。

需要根据不同合金的要求和具体情况,综合考虑退火温度、退火时间、冷却方式和工艺工时等参数来进行合理选择和调整。

同时,需要通过实验和实际操作来验证和优化退火工艺参数,以实现合金的优良性能和高效生产。

退火工艺参数

退火是金属加工过程中常用的一种热处理方法,通过控制金属材料的温度和时间,在固态状态下使其晶粒重新排列,消除内部应力,改善金属的力学性能和加工性能。

而退火工艺参数则是在进行退火处理时需要考虑和控制的一些重要参数,包括温度、保温时间、冷却速率等。

温度是影响退火效果的关键因素之一。

通常情况下,金属的退火温度取决于材料的种类和性质。

过高或过低的温度都会影响到晶粒的再结晶和生长,从而影响到金属的性能。

因此,在进行退火处理时,必须根据具体材料的情况选择适当的退火温度,以确保达到预期的效果。

保温时间也是影响退火效果的重要参数之一。

保温时间越长,晶粒的再结晶和生长越充分,金属的力学性能和加工性能也会得到更好的提升。

然而,过长的保温时间也会导致能耗增加和生产效率降低,因此在实际操作中需要权衡考虑。

冷却速率也是影响退火效果的关键因素之一。

不同的金属材料对冷却速率的要求不同,过快或过慢的冷却速率都会影响到金属的组织结构和性能。

因此,在进行退火处理时,必须根据具体材料的情况选择适当的冷却速率,以确保达到最佳的退火效果。

除了以上提到的几个关键参数外,还有一些其他因素也会影响到退

火效果,如气氛控制、加热速率等。

因此,在进行退火处理时,需要综合考虑各种因素,合理设置工艺参数,以确保达到预期的效果。

总的来说,退火工艺参数的选择和控制对金属材料的性能和加工性能具有重要影响。

只有在合理设置工艺参数的基础上,才能实现金属材料的优化处理,提高其性能和加工质量。

希望本文对大家了解退火工艺参数有所帮助,谢谢阅读!。

国际退火铜标准国际退火铜是一种常见的工程材料,广泛应用于电力、通信、建筑、航空航天、汽车等领域。

国际退火铜的性能标准涉及多个方面,包括化学成分、机械性能、物理性能、耐腐蚀性能以及加工性能等。

下面是关于国际退火铜的一些相关参考内容。

1. 化学成分国际退火铜的化学成分应符合相关标准。

一般来说,国际退火铜的铜含量应在99.5%以上,并且含有少量的杂质,如铁、锰、铝等。

其中,铁含量一般不超过0.05%,锰含量一般不超过0.05%,铝含量一般不超过0.05%。

2. 机械性能国际退火铜的机械性能是衡量其力学强度和塑性变形能力的重要指标。

一般来说,国际退火铜的抗拉强度应在200-300MPa之间,屈服强度应在90-180MPa之间,延伸率应在25-40%之间。

3. 物理性能国际退火铜的物理性能包括电导率、热导率、密度等指标。

一般来说,国际退火铜的电导率应在56-59MS/m之间,热导率应在370-400W/(m·K)之间,密度应在8.9-8.95g/cm³之间。

4. 耐腐蚀性能国际退火铜的耐腐蚀性能是指其在不同环境条件下抵抗腐蚀的能力。

一般来说,国际退火铜具有良好的耐腐蚀性能,可以在大多数非氧化酸、碱和盐溶液中使用。

然而,在强氧化性酸溶液和氨水中,国际退火铜容易受到腐蚀。

5. 加工性能国际退火铜的加工性能对于其广泛应用有着重要的影响。

一般来说,国际退火铜具有良好的可塑性和可焊性,可以通过冷加工、热加工、压力加工等方式进行加工。

此外,国际退火铜也可以进行焊接、钎焊、铆接等操作。

综上所述,国际退火铜的标准涉及化学成分、机械性能、物理性能、耐腐蚀性能以及加工性能等方面。

了解和掌握这些标准对于正确选择和应用国际退火铜具有重要意义。

铜材回火温度

铜材回火温度如下:

黄铜板的回火温度分为三种,

1、260~300度去应力退火,

2、360~400度中性退火(去应力与增加延伸性)。

3、530~600度再结晶退火

黄铜板是一种广泛应用的铅黄铜,具有超卓的力学功用,且切削加工性好,可接受冷热压力加工,使用于切削加工及冲压加工的各种结构零件,如垫片,衬套等。

锡黄铜板有高的耐腐蚀性,有超卓的力学功用,在冷,热态下压力加工性超卓,可用于舰船上的耐蚀零件及蒸汽,油类等介质接触的零件及导管。

黄铜板产品主要有:H62黄铜板、H65黄铜板、H68黄铜板、H70黄铜板、H80黄铜板、H85黄铜板、H90黄铜板、非标黄铜板、H62-1海军黄铜板、H59-1铅黄铜板、雕刻铜板等。

钯银铜合金退火温度

钯银铜合金,作为一种贵金属合金,以其优良的导电性、耐腐蚀性和高硬度等特性在电子、化工、航空等领域得到了广泛应用。

然而,这类合金在加工过程中,由于内部应力的积累,容易产生变形和裂纹。

为了消除这些缺陷,提高合金的性能,我们需要对钯银铜合金进行退火处理。

本文将探讨退火温度对钯银铜合金的影响,以及如何选择合适的退火温度。

钯银铜合金在退火过程中,随着温度的升高,内部原子排列逐渐有序,晶格畸变程度减小,从而使合金的性能得到改善。

然而,不同的退火温度会导致合金性能的变化,因此在选择退火温度时,我们需要根据合金的具体应用场景和性能要求来进行调整。

一般来说,退火温度的选择遵循以下原则:

1.尽量选择低于合金熔点的温度,以保证合金在退火过程中不发生熔化现象。

2.选择能使合金性能达到最优的温度,这个温度通常位于合金的相图中的某个特定区域。

在实际应用中,根据合金的具体性能要求,我们可以将退火温度分为以下几个阶段:

1.低温退火:主要目的是消除加工过程中产生的应力,提高合金的韧性。

此阶段的退火温度通常在300-500摄氏度之间。

2.中温退火:主要目的是改善合金的导电性和稳定性。

此阶段的退火温度通常在500-700摄氏度之间。

3.高温退火:主要目的是提高合金的硬度和耐腐蚀性。

此阶段的退火温度通常在700-900摄氏度之间。

总之,钯银铜合金的退火温度对其性能具有显著影响。

合理选择退火温度,不仅可以提高合金的性能,还可以满足不同应用场景的需求。

在实际生产中,我们需要根据合金的具体应用要求和性能目标,灵活调整退火温度,以实现最佳的退火效果。

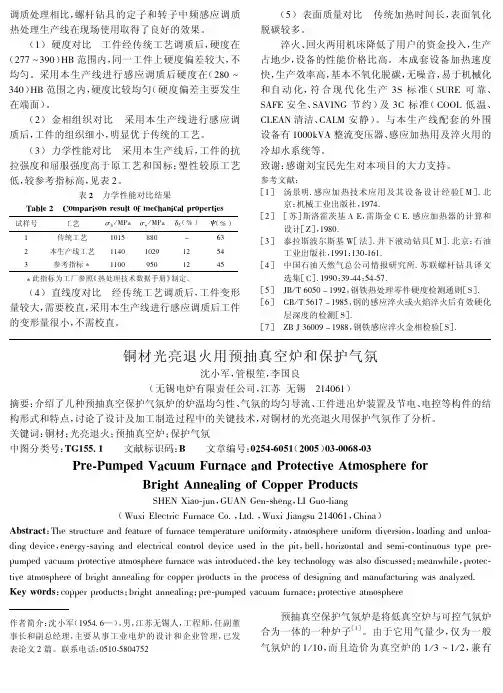

调质处理相比,螺杆钻具的定子和转子中频感应调质热处理生产线在现场使用取得了良好的效果。

(!)硬度对比"工件经传统工艺调质后,硬度在(#$$%&’())*范围内,同一工件上硬度偏差较大,不均匀。

采用本生产线进行感应调质后硬度在(#+(% &,())*范围之内,硬度比较均匀(硬度偏差主要发生在端面)。

(#)金相组织对比"采用本生产线进行感应调质后,工件的组织细小,明显优于传统的工艺。

(&)力学性能对比"采用本生产线后,工件的抗拉强度和屈服强度高于原工艺和国标;塑性较原工艺低,较参考指标高,见表#。

表!"力学性能对比结果#$%&’!"()*+$,-.)/,’.0&1)2*’34$/-3$&+,)+’,1-’.试样号工艺!-./01!2./01"3(4)#(4)!传统工艺!(!3++(56&#本生产线工艺!!,(!(#’!#3,&参考指标)!!((’3(!#,3 "")此指标为工厂参照《热处理技术数据手册》制定。

""(,)直线度对比"经传统工艺调质后,工件变形量较大,需要校直,采用本生产线进行感应调质后工件的变形量很小,不需校直。

""(3)表面质量对比"传统加热时间长,表面氧化脱碳较多。

""淬火、回火两用机床降低了用户的资金投入,生产占地少,设备的性能价格比高。

本成套设备加热速度快,生产效率高,基本不氧化脱碳,无噪音,易于机械化和自动化,符合现代化生产&7标准(789:可靠、7;<:安全、7;=>?@节约)及&A标准(ABBC低温、AC:;?清洁、A;C/安静)。

与本生产线配套的外围设备有!(((D=;整流变压器、感应加热用及淬火用的冷却水系统等。

致谢:感谢刘宝民先生对本项目的大力支持。

银铜合金是一种常见的金属材料,由银和铜的合金组成。

银铜合金具有良好的导电性、热导性和耐腐蚀性,因此在电子、通讯、航空航天等领域得到了广泛的应用。

在银铜合金的制备过程中,铸造态、退火态和轧制态是常见的工艺处理方法。

本文将分别对这三种状态进行介绍。

一、铸造态银铜合金的铸造是将其熔化后倒入模具中,待其冷却凝固得到所需形状的工艺步骤。

银铜合金在铸造过程中可以采用重力铸造、压力铸造等不同的方法,以获得不同性能的产品。

铸造态的银铜合金具有较大的晶粒和较为杂乱的结构,其力学性能和导电性能一般较差。

铸造态的银铜合金通常需要进行后续的热处理工艺,如退火处理或轧制加工。

二、退火态退火是将已经铸造或成型的合金经过一定时间的加热保温后,再经过一定的冷却过程使其晶粒再结晶,从而获得所需性能的工艺方法。

通过退火处理,银铜合金的晶粒尺寸可以得到细化,晶界清晰度提高,结构得到松弛,从而显著提高了其力学性能和导电性能。

退火态的银铜合金通常具有较好的塑性和韧性,因此在制造电子元器件、导线等产品中得到了广泛的应用。

三、轧制态轧制是将退火后的铸造坯经过轧机多次轧制加工,使其形状得到进一步调整并获得所需厚度和尺寸的工艺方法。

轧制态的银铜合金具有较为均匀的显微组织和较高的强度,其硬度和抗拉强度显著提高。

轧制态的银铜合金在制造线材、箔材等产品中具有重要的应用价值。

银铜合金的铸造态、退火态和轧制态是其常见的工艺状态。

通过适当的工艺处理,银铜合金可以获得所需的性能和形状,从而满足不同行业的需求。

在实际生产中,应根据具体产品的要求选择合适的工艺处理方法,以确保银铜合金制品具有良好的性能和质量。

在实际的生产应用中,银铜合金经常需要针对特定的工程要求进行定制化的处理。

以下将进一步探讨铸造态、退火态和轧制态在实际应用中的特点及优缺点。

1. 铸造态的应用特点铸造态的银铜合金常常用于生产一些形状简单、尺寸较大的零部件,如大型电气设备的外壳、铜合金承插件等。

铜的退火工艺流程Copper annealing is an important process in the manufacturing of copper products, as it helps to improve the material's ductility and reduce its hardness. 铜的退火是铜制品制造过程中的一个重要工艺,它有助于提高材料的延展性并减少硬度。

One key aspect of the copper annealing process is the heating and cooling cycles. 铜的退火工艺中一个关键的方面是加热和冷却循环。

During the heating cycle, the copper material is heated to a specific temperature, typically between 600°C and 900°C, depending on the specific annealing process and the type of copper being used. 在加热循环中,铜材料被加热到特定的温度,通常在600°C和900°C之间,这取决于具体的退火工艺和所使用的铜的类型。

The cooling cycle is equally important, as it determines the final properties of the annealed copper. 冷却循环同样重要,因为它决定了退火后铜的最终性能。

Proper monitoring and control of the heating and cooling cycles is essential to ensure that the annealed copper meets the required specifications. 对加热和冷却循环的正确监控和控制对于确保退火后的铜达到所需规格至关重要。

铜热处理的工艺铜是一种常见的金属材料,在工业生产中具有广泛的应用。

但是,铜热处理是铜材料成功应用的重要环节之一,它可以通过改变铜材料的组织结构和性能,提高其强度、韧性、耐蚀性和耐磨性等方面的性能,满足不同的工业应用需求。

铜热处理包括固溶化退火、时效硬化、奥氏体化处理、淬火和回火等工艺,下面针对这些工艺分别进行介绍。

1. 固溶化退火固溶化退火是指将铜材料加热到一定温度下,然后在一定时间内使其完全固溶,然后快速冷却,使其晶粒再结晶,以改善材料的组织结构和性能。

固溶化退火通常适用于含有较高量的硫、铁和其他杂质的铜材料。

在固溶化退火时,应首先将材料加热到一定的温度,使其达到完全固溶的状态,然后迅速冷却,以避免再次析出。

2. 时效硬化时效硬化是指将具有一定固溶度的铜合金材料加热到一定温度下,使其晶体产生一定的固溶度,然后将材料冷却,使其固定成形。

在冷却后,将材料再次加热到一定温度,使其形成固态溶解后,使元素之间的相互作用稳定,进而达到硬化的目的。

常见的时效硬化工艺包括单级时效硬化、多级时效硬化和水淬硬化等。

3. 奥氏体化处理奥氏体化处理是指利用铜材料的冷加工性和热处理能力来调整晶粒大小和组织结构,从而提高材料的强度和塑性。

奥氏体化处理的过程是将铜材料加热到一定的温度下,使其达到临界温度点,然后迅速冷却,以产生奥氏体的析出过程,从而达到提高材料强度和刚性的目的。

4. 淬火和回火淬火和回火是指通过将铜材料加热到一定温度并快速冷却来提高材料的硬度和强度,然后将其再次加热到一定温度并持续一定的时间,以达到消除内部应力和调整组织结构的目的。

在淬火和回火过程中,需要控制加热和冷却的速度和温度,以确保产生预期的组织和性能。

淬火和回火工艺主要适用于制造高强度、高韧性和高耐磨性的铜合金材料。

总之,铜热处理是铜材料应用中不可或缺的关键技术,只有掌握正确的热处理工艺才能使铜材料达到最佳的性能和应用效果。

同时,还需要通过合理的工艺控制和质量检测,保证铜材料的质量和稳定性,确保其可以满足各种应用需求。

铜铸件热处理工艺流程如下:

退火处理:工业纯铜大多只进行再结晶退火,退火温度600℃左右,其目的是消除内应力,使铜软化或者改变其晶粒度。

防"季裂"退火:黄铜冷加工产生残余应力,会导致应力腐蚀,产生季节性碎裂现象。

低温退火的主要目的在于消除残余应力,因此低温退火温度应尽量低,以避免材料的软化。

均匀化退火:锡青铜的结晶区间大,成份偏析严重,需要均匀化退火。

一般均匀化温度要比退火温度高100℃。

此外,还有再结晶退火等工艺流程。

铜合金的热处理技术,方法涉及退火、固溶-时效、光亮退火和真空热处理等一、热处理方法1.概述铜合金的热处理主要是加热和不同目的的退火,只有个别牌号的合金,如铍青铜可进行淬火、回火热处理。

不同目的的退火有:软化退火、成品退火和坯料退火。

软化退火:即两次冷轧之间以软化为目的的再结晶退火,亦称中间退火。

冷轧后的合金产生纤维组织并发生加工硬化,经过把合金加热到再结晶温度以上,保温一定的时间后缓慢冷却,使合金再结晶成细化的晶粒组织,获得好的塑性和低的变形抗力,以便继续进行冷轧加工。

这种退火是铜合金轧制中的最主要的热处理。

成品退火:即冷轧到成品尺寸后,通过控制退火温度和保温时间来得到不同状态和性能的最后一次退火。

成品退火有控制状态和性能的要求,如获得软(M)状态、半硬(Y2)状制品以及通过控制晶粒组织来得到较好的深冲性能制品等。

成品退火除再结晶温度以上退火,还有再结晶温度下的低温退火。

坯料退火:是热轧后的坯料,通过再结晶退火来消除热轧时不完全热变形所产生的硬化,以及通过退火使组织均匀为目的的热处理方法。

淬火一回火(时效):即对某些具有能溶解和析出的以及发生共析转变的固溶体合金,在高于相变点温度时,经过保温使强化相充分溶解,形成均匀固溶体后又在急冷中形成过饱和固溶体的淬火状态,再经过低温或室温,使强化相析出或相变来控制合金性能的热处理方法。

2.退火退火工艺制度是根据合金性质、加工硬化程度和产品技术条件的要求决定的。

退火的主要工艺参数是退火温度、保温时间、加热速度和冷却方式。

退火工艺制度的确定应满足如下三方面的要求:①保证退火材料的加热均匀,以保证材料的组织和性能均匀;②保证退火材料不被氧化,表面光亮;③节约能源,降低消耗,提高成品率。

因此,铜材的退火工艺制度和所采用的设备应能具备上述条件。

如炉子设计合理,加热速度快,有保护气氛,控制精确,调整容易等。

表1列出了部分常用铜合金的退火工艺制度。

退火温度的选择:除合金性质、硬化程度外,还要考虑退火目的,如对中间退火则退火温度取上限,并适当缩短退火时间;对成品退火则侧重于保证产品品质和性能均匀,退火温度取下限,并严格控制退火温度的波动;对厚规格的退火温度应比薄规格的退火温度要高一些;对装料量大的要比装料量小的退火温度高一些;板材要比带材的退火温度高一些。

铍青铜的热处理工艺

铍青铜是一种含有5-8%铍的铜合金,具有优异的强度、耐腐蚀性、抗磨损性和抗疲劳性能,在航空、航天、核工业等高科技领域得到广泛应用。

为了进一步提高铍青铜的性能,必须通过适当的热处理工艺来改善其组织和性能。

铍青铜的热处理工艺主要包括退火、时效和淬火等方法。

其中,退火是最基本的热处理方法,主要是通过加热和冷却来改善铍青铜的晶粒结构和性能。

时效则是在退火基础上进一步提高铍青铜的硬度和强度,通常需要将样品加热到250-400℃,然后在一定时间内进行冷却。

淬火是指将样品加热到高温(800-900℃)后,迅速冷却至室温,以形成均匀细小的晶粒和高强硬度的铍青铜。

另外,对于铍青铜的热处理工艺还需要控制加热和冷却的速度、保温时间等细节,以确保热处理效果的稳定和可靠。

此外,还需要注意热处理工艺对铍青铜的化学成分和物理性能的影响,以避免出现不良的后果。

总之,热处理是提高铍青铜性能的重要手段,需要根据具体情况选择合适的工艺方法和参数,以满足实际应用需求。

- 1 -。

热处理中的铜合金热处理技术热处理是指通过加热和冷却来改变材料的物理和化学性质。

在工业生产中,铜合金是非常重要的一种金属材料,因为它具有良好的导电性、导热性和可塑性。

为了提高铜合金材料的性能和使用寿命,需要通过热处理来改变其微观组织和性质。

以下是关于铜合金热处理技术的一些介绍和分析。

一、常见的铜合金热处理工艺1. 固溶退火工艺固溶退火是铜合金热处理中最普遍的一种方法。

它是指将合金加热至固溶温度,使固相完全溶解后,再通过快速冷却来防止合金重新结晶,从而改变材料的性质。

固溶退火工艺可以提高铜合金的塑性和韧性,同时降低硬度和强度。

2. 沉淀硬化工艺沉淀硬化是指在加工后的合金中,通过热处理形成稳定沉淀物,从而增加合金的硬度和强度。

这种工艺包括两个步骤:首先进行固溶退火处理,然后加入沉淀剂,并将合金再次加热,使沉淀物形成在晶粒边界或晶粒内部。

3. 回火工艺回火是指在固溶退火后,通过再次加热和不同的冷却方式来减轻应力并调整组织结构。

回火可以提高铜合金的韧性和耐腐蚀性,并减少应力和变形。

4. 空气淬火工艺空气淬火是指将材料加热至临界温度,然后让其冷却到室温。

这种工艺可以使铜合金获得较高的强度和硬度,但会降低其塑性和韧性。

二、铜合金热处理工艺的影响因素铜合金热处理的影响因素包括温度、时间、冷却方式和处理前合金的组成等。

下面分别进行介绍:1. 温度温度是影响热处理效果的重要因素,不同的铜合金材料有不同的固溶温度,需要在其可延性范围内选择合适的温度。

过高的温度会导致材料产生热裂纹和晶粒长大,从而降低材料的韧性和强度。

2. 时间时间也是影响热处理效果的关键因素。

固溶时间应该足够长,使合金材料的硬度和强度达到最大值。

沉淀硬化工艺需要足够的时间来形成稳定的沉淀物,并达到最佳的硬度和强度。

3. 冷却方式不同的冷却方式会影响铜合金的组织结构和性能。

快速冷却会让材料形成细小的晶粒和高强度的微观组织,但会降低其可塑性和韧性。

反之,缓慢冷却则可以提高铜合金的可塑性和韧性,但会降低硬度和强度。