第八讲-热喷涂的原理和特点

- 格式:ppt

- 大小:542.00 KB

- 文档页数:16

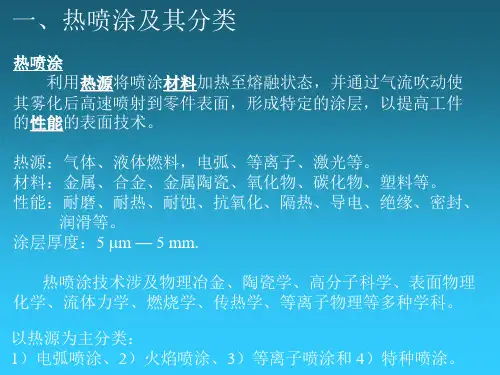

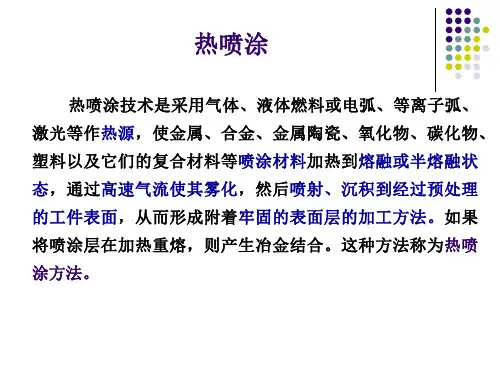

热喷涂技术及应用学校:西南大学班级:材料科学与能源学部学号:***************姓名:***热喷涂技术及应用㈠热喷涂的定义热喷涂是利用热源讲喷涂材料加热到熔化或半融化状态,用高速气流将其雾化并喷射到基体表面形成涂层的技术。

热喷涂技术在普通材料的表面上,制造一个特殊的工作表面,使其达到:防腐、耐磨、减摩、抗高温、抗氧化、隔热、绝缘、导电、防微波辐射等一系多种功能,使其达到节约材料,节约能源的目的,我们把特殊的工作表面叫涂层,把制造涂层的工作方法叫热喷涂。

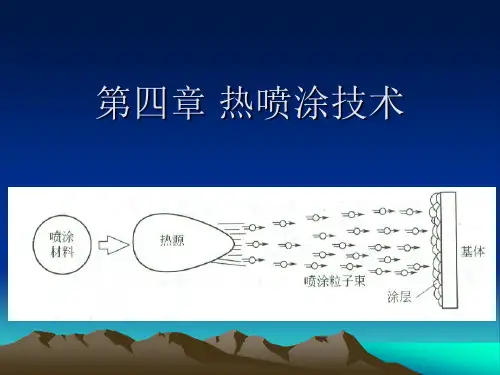

㈡热喷涂基本原理⒈热喷涂的基本过程①喷涂材料被加热到熔化或半融化状态②喷涂材料的熔滴被雾化③雾化或软化的微细颗粒喷射飞行④微小颗粒撞击基体表面并形成涂层⒉涂层的结构热喷涂涂层是由燃烧火焰或等离子热源将某种材料加热至熔化或热塑性状态,形成一簇高速的熔态粒子流(熔滴流),熔滴依次撞击基体或已形成的涂层表面,经过粒子的横向流动扁平化、急速凝固冷却、不断堆积起来而形成的。

由于热喷涂涂层为典型的层状结构,所以涂层的性能具有方向性。

在垂直和平行涂层为向上的性能有显著的差异。

对涂层进行适当地处理和重熔,既可以使层状结构转变为均质结构,还可以消除层状中的氧化物夹杂和气孔。

⒊涂层的结合方式涂层的结合包括涂层与基体表面的结合和涂层内聚的结合。

前者的结合强度称为结合力。

后者的结合强度称为内聚力。

涂层的一般结合方式有三种:①机械结合熔融态的粒子撞击基体表面并快速冷却凝固时,会因收缩而咬住高低不平的基体部分,形成了机械结合。

②物理结合借助于分子(原子)之间的范德华力是喷涂层附着于基体表面的结合方式。

③冶金结合当熔融的微细颗粒高速撞击基体表面是时,涂层和基体界面出现扩散和合金化时的一种结合方式。

⒋涂层的残余应力一般情况下,热喷涂涂层存在着明显的残余应力。

当熔融颗粒高速碰撞碰撞基体表面,在产生形变的同时快速冷却凝固,这时会在颗粒内部产生张应力,而在基体表面产生压应力。

热喷涂技术的原理与应用作为一种新兴的高温涂装技术,热喷涂技术已经广泛应用于各行各业。

热喷涂技术的原理是将金属或非金属材料加热后,在高速气流的作用下喷射到待涂装的物体表面上,形成一层均匀的涂层。

首先,我们来看一下热喷涂技术的原理。

热喷涂技术是一种非常灵活的涂装技术,可以使用各种不同类型的涂料和喷嘴来完成涂装作业。

热喷涂技术通常使用的是高速喷射材料和气体流,在加热和喷射的过程中,将材料熔化或升华,同时与气体流混合,并在物体表面形成涂层。

这种涂覆方式不仅能够对特殊表面进行涂料覆盖,还能够保持与物体表面的接触力,并提高耐磨性和化学稳定性。

接下来,我们来看一下热喷涂技术的应用。

热喷涂技术被广泛应用于航空航天、机床、汽车、石化、化工、建筑和船舶等领域。

在航空航天领域,热喷涂涂层已经被广泛的应用于航空发动机喷嘴、涡轮叶片和燃烧器内部零件等。

在机床制造业中,热喷涂技术用于提高工作表面的耐磨性、减少摩擦和降低噪音。

在汽车制造业中,热喷涂技术被用于制造高性能发动机的零部件、防锈和隔热材料。

在建筑和船舶领域,热喷涂涂层可用于加强钢结构的耐腐蚀性和耐候性。

总的来说,热喷涂技术在各行各业都有广泛的应用。

热喷涂技术的优点是它可以喷涂到各种形状和大小的物体表面,而且比传统的加热方法更加快速、便捷和高效。

此外,热喷涂技术可以使用各种不同类型的喷射材料,包括金属、陶瓷和聚合物等,从而满足各种不同应用需求。

热喷涂技术的局限性包括材料的成本、喷涂速度的限制和涂层质量的均一性等。

在未来,热喷涂技术将会得到进一步的发展和改进。

随着技术的不断精进,热喷涂涂层的品质将得到进一步的提高,甚至可以应用于更加苛刻的环境和条件下。

此外,热喷涂技术也将不断推陈出新,不断针对不同领域和应用需求进行创新。

相信,未来热喷涂技术一定会成为更加完善和强大的新型涂层技术,为各行各业的生产和工作提供更加完美的解决方案。

热喷涂工艺对涂层微观组织的影响一、热喷涂工艺概述热喷涂技术是一种表面工程技术,通过将涂层材料加热至熔融或半熔融状态,并以高速喷射到基体表面,形成涂层的方法。

这种技术广泛应用于航空、航天、汽车、机械制造等领域,用于提高材料的耐磨性、耐腐蚀性、耐高温性等性能。

热喷涂工艺的核心在于涂层材料的熔化、喷射和沉积过程,这些过程直接影响涂层的微观组织和宏观性能。

1.1 热喷涂技术的原理与特点热喷涂技术的原理是通过高速气流将涂层材料加热并喷射到基体表面,形成一层具有特定性能的涂层。

热喷涂技术具有以下特点:- 高效性:热喷涂工艺可以快速形成涂层,提高生产效率。

- 适应性:热喷涂技术适用于各种材料和形状的基体。

- 可控性:通过调节喷涂参数,可以控制涂层的厚度、硬度等性能。

1.2 热喷涂技术的种类热喷涂技术主要包括以下几种:- 火焰喷涂:使用火焰作为热源,将涂层材料加热至熔融状态。

- 电弧喷涂:利用电弧产生的高温将涂层材料熔化。

- 等离子喷涂:使用等离子体作为热源,具有高能量密度和高加热效率。

- 爆炸喷涂:通过爆炸产生的高温高速气流将涂层材料喷射到基体表面。

二、热喷涂工艺对涂层微观组织的影响因素热喷涂工艺中的各种参数对涂层的微观组织有着显著的影响。

这些参数包括喷涂材料的性质、热源的温度、喷涂速度、喷涂距离等。

2.1 喷涂材料的性质喷涂材料的熔点、热导率、比热容等物理性质对涂层的微观组织有直接影响。

熔点较低的材料更容易熔化,形成的涂层更加均匀;热导率高的材料在喷涂过程中热量传递更快,有利于涂层的快速固化。

2.2 热源的温度热源的温度决定了涂层材料的熔化程度。

温度过高可能导致材料过度熔化甚至氧化,影响涂层的性能;温度过低则可能导致涂层材料未能充分熔化,形成不均匀的涂层。

2.3 喷涂速度喷涂速度影响涂层材料在基体表面的沉积速率。

过快的喷涂速度可能导致涂层材料未能充分熔化,而沉积不均匀;过慢的喷涂速度则可能导致涂层材料在基体表面冷却过快,影响涂层的结合强度。

热喷涂原理及介绍1.热喷涂原理及介绍热喷涂技术是表面工程领域的重要技术之一,它的原理是利用各种不同的热源,将预喷涂的各种材料如金属、合金、陶瓷、塑料及其各类复合材料加热至熔化或熔融状态,借助气流的高速雾化形成微粒雾流沉积在已预处理的工件表面形成堆积状,与基体紧密结合的涂层。

而将Ni-Cr-B-Si系列喷涂层进行重熔处理形成的具有冶金结合特征的涂层称为喷熔层或重熔层。

热喷涂技术可用来喷涂几乎所有的固体工程材料,如硬质合金、陶瓷、金属、石墨和尼龙等,形成耐磨、耐蚀、隔热、抗氧化、绝缘、导电、防辐射等具有各种特殊功能的涂层。

该技术还具有工艺灵活、施工方便、适应性强及经济效益好等优点,被广泛应用于宇航、机械、化工、冶金、地质、交通、建筑等工业部门,并获得了迅猛的发展。

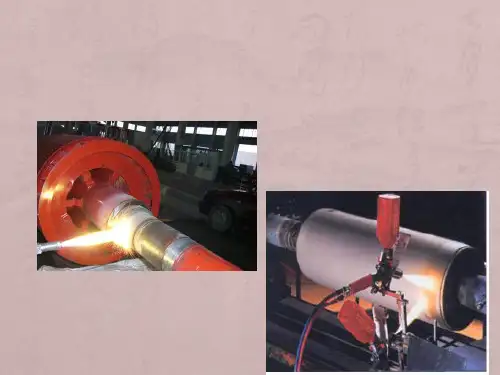

从喷涂材料进入热源到形成涂层称喷涂过程,一般经历四个阶段既加热、雾化、飞行和沉积。

首先是喷涂材料被加热熔化或软化阶段。

当端部材料进入热源的高温区域,即被加热,形成熔滴,进而形成的熔滴,在外加压缩气流或热源自身射流的作用下,雾化成细微的熔粒。

第二阶段熔粒流飞行过程中,被加速。

当这些具有一定温度和速度的颗粒以一定的动能冲击基材表面,产生强烈的碰撞,在碰撞瞬间,颗粒的动能转化成热能传给基材,并沿凹凸不平的表面产生变形,变形的颗粒迅速冷凝并产生收缩,呈扁平状连续不断地沉积在基材表面,从而形成涂层。

众所周知,除少数贵金属外,金属材料会与周围介质发生化学反应和电化学反应而遭受腐蚀。

此外,金属表面受各种机械作用而引起的磨损也极为严重,大量的金属构件因腐蚀和磨损而失效,造成极大的浪费和损失。

据一些工业发达国家统计,每年钢材因腐蚀和磨损而造成的损失约占钢材总产量的10%,损失金额约占国民经济总产值的2-4%。

如果将因金属腐蚀和磨损而造成的停工、停产和相应引起的工伤、失火、爆炸事故等损失统计在内的话,其数值更加惊人。

因此,发展金属表面防护和强化技术,是各国普遍关心的重大课题。

1.简述热喷涂原理及其工艺特点。

原理:采用各种热源将粉状或丝状固体材料加热到熔融或半熔融状态,通过高速气流使其雾化,然后高速喷射、沉积到经过预处理的工件表面,从而形成附着牢固的表面层。

工艺特点:工件尺寸无限制,工件形状不能用于小孔,粘结性一般较低,用于几乎一切固体物品,涂覆材料可以是一切固体物品,涂覆厚度为0.1-3mm,空隙率1%-15%,热输入较低,表面预处理要求高,基体变形小,表面粗糙度较小,沉积速率1-10Kg/h。

2.简述腐蚀电池的工作原理。

工作原理:腐蚀电池的阳极上是金属的氧化反应,导致金属的破坏;腐蚀电池的阴极上发生某些物质的还原反应。

3.析氢腐蚀和吸氧腐蚀的原理。

吸氧腐蚀就是和氧原子结合产生的氧化腐蚀,常见的是铁的电化腐蚀4Fe+3O2=2Fe2O3 析氢腐蚀是指还原氢原子成氢气的腐蚀,常见的是牺牲锌阳极腐蚀Zn+H2O=Z nO+H2↑4. 简述干摩擦、边界摩擦、液体摩擦和混合摩擦的概念及其特点。

干摩擦:两表面之间既无润滑剂又无湿气的摩擦。

边界摩擦:边界膜隔开相对运动表面时的摩擦。

液体摩擦:以流体层隔开相对运动表面时的摩擦,即由流体的粘性阻力或流变阻力引起的摩擦。

混合摩擦:半干摩擦和半流体摩擦的统称。

5. 按磨损机理分类磨损可以分成哪些类型?磨粒磨损:外界硬颗粒或者对磨表面上的硬突出物或粗糙峰在摩擦过程中引起表面材料脱落的现象。

粘着磨损:摩擦副表面相对滑动时,由于粘着效应所形成的粘着结点发生剪切断裂,被剪切的材料或脱落成磨屑,或由一个表面迁徙到另一个表面。

表面疲劳磨损:两个互相滚动兼滑动的摩擦表面,在循环变化的接触应力作用下,由于材料疲劳剥落而形成凹坑,称为表面疲劳磨损。

齿轮传动、滚动轴承等以这种磨损为主要失效形式。

腐蚀磨损:摩擦过程中,金属与介质发生化学或电化学反应而产生的表面磨损。

6. 简述电刷镀技术工作原理。

电镀原理:电镀是指在直流电的作用下,电解液中的金属离子还原,并沉积到零件表面形成有一定性能的金属镀层的过程。

热喷涂知识一、热喷涂介绍1、热喷涂是一种表面强化技术,是表面工程技术的重要组成部分,一直是我国重点推广的新技术项目.它是利用某种热源(如电弧、等离子喷涂或燃烧火焰等)将粉末状或丝状的金属或非金属材料加热到熔融或半熔融状态,然后借助焰留本身或压缩空气以一定速度喷射到预处理过的基体表面,沉积而形成具有各种功能的表面涂层的一种技术。

2、热喷涂原理:热喷涂是指一系列过程,在这些过程中,细微而分散的金属或非金属的涂层材料,以一种熔化或半熔化状态,沉积到一种经过制备的基体表面,形成某种喷涂沉积层。

涂层材料可以是粉状、带状、丝状或棒状。

热喷涂枪由燃料气、电弧或等离子弧提供必需的热量,将热喷涂材料加热到塑态或熔融态,再经受压缩空气的加速,使受约束的颗粒束流冲击到基体表面上。

冲击到表面的颗粒,因受冲压而变形,形成叠层薄片,粘附在经过制备的基体表面,随之冷却并不断堆积,最终形成一种层状的涂层。

该涂层因涂层材料的不同可实现耐高温腐蚀、抗磨损、隔热、抗电磁波等功能。

3、定义:热喷涂是指采用氧—乙炔焰、电弧、等离子弧、爆炸波等提供不同热源的喷涂装置,产生高温高压焰流或超音速焰流,将要制成涂层的材料如各种金属、陶瓷、金属加陶瓷的复合材料、各种塑料粉末的固态喷涂材料,瞬间加热到塑态或熔融态,高速喷涂到经过预处理(清洁粗糙)的零部件表面形成涂层的一种表面加工方法。

我们把特殊的工作表面叫“涂层”,把制造涂层的工作方法叫“热喷涂”,它是采用各种热源进行喷涂和喷焊的总称。

4、用途:这在高速气流的作用下使之雾化成微细熔滴或高温颗粒,以很高的飞行速度喷射到经过处理的工件表面,形成牢固的覆盖层,从而使工件表面获得不同硬度、耐磨、耐腐、耐热、抗氧化、隔热、绝缘、导电、密封、消毒、防微波辐射以及其他各种特殊物理化学性能。

它可以在设备维修中修旧利废,使报废的零部件“起死回生”;也可以在新产品制造中进行强化和预保护,使其“益寿延年”。

5、热喷涂材料:喷涂粉末在整个热喷材料中占据十分重要的地位。