常用机械加工的加工余量

- 格式:pdf

- 大小:369.35 KB

- 文档页数:2

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面注:20-40% 如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限 φ50-φ100,壁厚20以下者,或长度为200-500者,用上限 φ100以上者,壁厚30以下者,或长度为300-600者,用上限 1.3 0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度前道工序的加工结果等具体情况而定。

1. 加工总余量的确定(1)加工总余量和工序余量加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差。

工序余量—相邻两工序的工序尺寸之差。

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面注:20-40% 如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限 φ50-φ100,壁厚20以下者,或长度为200-500者,用上限 φ100以上者,壁厚30以下者,或长度为300-600者,用上限 1.3 0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

表7-1 模具常用加工方法的加工余量、加工精度、表面粗糙度前道工序的加工结果等具体情况而定。

余量的确定)加工总余量和工序余量加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差。

序余量—相邻两工序的工序尺寸之差。

机械加工余量机械加工余量,通常指零件在加工过程中留下的一定尺寸或形状偏差,它是为了确保零件在加工完成后符合设计要求,以便进行后续的装配、检测,防止零件因加工尺寸不足或过大而无法使用。

机械加工余量是一个重要的概念,对于机械加工工艺的控制和零部件设计起着十分关键的作用。

具体而言,机械加工余量有以下几个方面:1.设计时的余量在机械设计时,就要为加工余量留出一定的设计空间。

这主要包括对零件的几何形状、加工工艺、加工设备等进行考虑。

通常情况下,对于普通的零件,其形状偏差应控制在0.1mm以内,对于精密零件则要在0.01mm以内。

2.加工技术中的余量加工技术中的余量主要指在机床上进行切削或磨削过程中,由于刀具磨损、机床刚度等因素的影响,所导致的零件加工尺寸与设计尺寸的偏差。

在实际操作中,加工技术中的余量可以通过调整刀具切削角度或者加工速度等措施来进行控制。

3.热变形对加工余量的影响在加工加热敏感的金属材料时,由于加热时材料发生热膨胀,会导致加工余量发生偏差。

这时,加工人员可以通过调整加工参数、减少加热时间、加强冷却等方法来调整加工余量。

机械加工余量的控制非常重要,一定程度上,它也是衡量机械加工技术水平的重要标准。

而在实际应用过程中,如何掌握机械加工余量的大小和控制方法,影响着机械零件的质量和生产效率。

以下是一些有关机械加工余量控制的方法:1.合理选择切削工艺参数在进行机械加工时,加工人员应该合理选择切削工艺参数,包括切削速度、进给量、切削深度等方面,以达到减少加工余量的目的。

2.优化刀具设计优化刀具设计也是减小机械加工余量的重要方面。

合理的切削角度可以减少切削力和变形,从而控制加工余量。

此外,刀具的刃磨加工精度也需要达到精度级别,从而减小加工余量。

3.控制机床几何精度机床几何精度是影响加工余量的重要因素之一。

因为机床精度的影响,加工出来的零件在尺寸、直线度、平行度、垂直度等方面都会受到不同程度的影响,进而导致加工余量的产生。

附录一、加工余量表铸件机械加工余量表磨孔余量ft 4-29平面租刨后精诜的加工余■/mm/mm表脣30铳平面的加工余・寬度冬200 寬度>200〜400 宽直M200 «« >200-400加工表面不同长度下的加工余・*8-31 ■平面的加工余・/mm魚处理后«8-33绩面的加工余■/mm« 879各种加工方法所能达到的表面粗糙度/pm 加工方法&值1 加工方法R•值车削外圆10 〜80 圜柱优刀半精车 2. 5 〜10 2. 5 〜20 精车1・25〜10 精饶0. 63〜5.细车0・16〜1・25 细饶0. 32〜1. 25 车削端面-一 - .................粗丰5〜20 aft 2. 5—20 半精车 2. 5〜10 0. 32 〜5 精车】・25〜10 细饶0.167 25 细车“0. 327 25 髙速饶IW车削割槽和切斷粗铳手炉“・・0. 63〜2・5 一次行程10〜20 0. 16~0・ 63 二次行程 2.5-10 刨削僮孔5〜20 粗僅5〜20 精刨1・25〜10 半箱桃2・5〜10 细刨(光»mi)0・16〜1・25 梢铿0・63〜5 槽的表面 2. 5 〜10 细蚀(金刚键床贰孔〉0・16〜1・25 插削 2. 5〜20钻孔 1.25 〜20 拉削扩孔精拉0. 32-2. 5 粗扩(有毛面)5〜20 细拉0. 08〜0・ 32 梢扩 1.25-10 推削储孔•倒角1・25〜5 精推0.16〜1・ 25 较孔细推0. 02〜0・ 63 • 一次较孔嫖纹加工钢2・5〜10 |用板牙、丝傩•自动张开式板牙头0. 63~5附录二、切削***、/ » 8-50碘质合蚩及髙連解车刀粗车外■和■面时的进给■注,1. 1JUT斷续表面及肓冲击时.表内的进给■应象票数K・0・75〜0.85.2. 加工酚热制及其合金不采用大于1.0mm/r的进给*.3. 加工淬缺钢时.我内进给it应桑系数K・0・8 (当材料硬度为44〜56HHC)或K-0. 5《当竇度为57〜62HRC时).表8・52切断及切槽的进给■注,1 •在直径大于60mm 的实心村料上切断时•当切刀接近峯件轴线0・5倍半径时・表中进给量应减小40% 〜50%.2.加工淬理钢时.表内进给量应橄小30% (当现度小于50HRC 时)或50% (当硬度大于50HRC 时).» 8-55切断和切槽时的切削用■/ft 8-57外圓切削速度參考袁,1・6090min.2.车孔切削速度要比车外圆时低10%〜20%.衰8・69高連•祸钻头钻孔时的进给■估头直径几/mm钢 %/MPa铸铁、铜、铝合金硬度<800800〜1000>1000<200HBS>200HBS进给 就//mm •◎0. 05 〜0・ 0§ . 0. 04 〜0・ 05 - 0. 03〜0・04・ 0. 09 〜0・ 11 0. 05—0. 07 >2〜4 0. 08-0.10 0. 06—0. 08 0. 04 〜0・ 06 0. 18 〜0・ 22 •0.11-0.13 >4〜6 0・14〜0・10 0・10〜0・12 0. 08 〜0・ 10 0. 27 〜0・ 33 0. 18-0. 22 >6〜8 0. 18 〜0・ 22 0・13〜0・15 0. 11-0. 13 0. 36〜0・ 44 0. 22 〜0・ 26 >8 〜10 0. 22 〜0・ 28 0.17-0.21 0. 13 〜0・ 17 0. 47〜0・ 57 0. 28 〜0・ 34 >10 〜13 0. 25 〜0・ 31 0.19-0. 23 0. 15 〜0. 19 0. 52〜0・ 64 0・3】〜0・39 >13~160・31〜0・37 0. 22 〜0・ 28 0・】8〜0・22 0.61-0. 75 0. 37 〜0・ 45 >】6〜200. 35〜0・ 43 0. 26 〜0・ 32 0.21-0. 25 0. 70〜0・ 86 0. 43〜0・ 53 >20 〜250. 39〜0.47 0. 29〜0・ 35 0. 23 〜0・ 29 0. 78-0. 96 0. 47〜0・ 57 >25 〜30 0・45〜0・55 0. 32〜0・ 40 0. 27 〜0・ 33 0. 9〜1・1 0. 54〜0・ 66 >30 〜600. 60〜0・ 700. 40〜0・ 500. 30〜0・ 401・0〜1・20. 70 〜0・ 80tt钻头直径必/mm工艺婴 求分类InIn进给 最 //mm •严0. 22*0. 280.8r 0・ 22 0.】8〜0. 22 Q. 13-0.17 >8~12 0. 20〜0・ 36 0. 22 〜0・ 28 0. 25 〜30 0.18〜0・ 22 >12 〜160. 25〜0・ 40 0. 25 〜0・ 30 0・ 28 〜0. 24 0. 20〜0・ 25 1>16 〜20 0. 40〜0・ 48 0. 27〜0・ 33 0. 32〜0・ 28 0・23〜0・28、 >20 〜24 0. 45~0・ 55 0. 33〜0・ 38 0. 38〜0. 43 0. 27〜0・ 32 >24 〜26 0. 50〜0・ 60 0. 37〜0・ 41 0・ 40〜0. 46 0. 32~0・ 28 >20 〜300. 55 〜0・ 650. 40〜0・ 500. 45 〜0. 500. 36〜0・ 44>200HBS復质合金YG8钻头鮎灰铸铁时的进给■/m-1丧8・99各种常用工件材料的饶剤琼度推荐范BI如有侵权请联系告知删除,感谢你们的配合!。

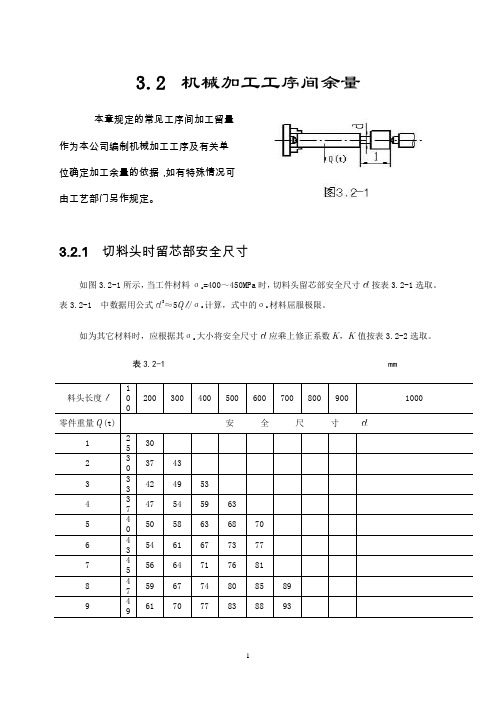

3.2机械加工工序间余量本章规定的常见工序间加工留量作为本公司编制机械加工工序及有关单位确定加工余量的依据,如有特殊情况可由工艺部门另作规定。

3.2.1切料头时留芯部安全尺寸如图3.2-1所示,当工件材料σs=400~450MPa时,切料头留芯部安全尺寸d按表3.2-1选取。

表3.2-1 中数据用公式d3≈5Q l/σs计算,式中的σs材料屈服极限。

如为其它材料时,应根据其σs大小将安全尺寸d应乘上修正系数K,K值按表3.2-2选取。

表3.2-1 mm注:①、切料头安全尺寸d应按h13级精度加工。

②、切料头当接近安全尺寸时严禁啃刀。

③、切料头前床面上必须垫适当数量的枕木,在架中心架或托辊切断时,直径可以适当缩小。

表3.2-23.2.2 各类锯片及铣刀切口宽度及切割规格各类锯片及铣刀宽度及切割规格见表3.2-3。

表3.2-3 mm注:圆锯能切割方料的最大尺寸为圆料的70%。

3.2.3 车床切断刀及插床切口刀的切口宽度及切割深度车床切断刀及插床切口刀的切口宽度及切割深度见表3.2-4。

表3.2-4 mm注:车床、插床的刀具宽度可以适当磨小。

如果设计专用切断刀时宽度可以适当减少。

3.2.4箱体、架体零件粗加工后人工时效余量箱体、架体零件粗加工后人工时效余量见表3.2-5 。

表3.2-5 mm注:①、适用于铸铁件粗加工后人工时效及粗精加工分开如床身、立柱、工作台、箱体等,不适用于容易变形的薄板。

②、自然时效余量为表中数值的0.5~0.6倍。

③、铸钢件可按表中数值增加1~2mm。

3.2.5 平键修配余量平键修配余量见表3.2-6。

表3.2-6 mm注:①、间隙配合的导向键及切向键不留修配余量。

②、斜健的两侧不留修配余量,斜面上一般情况设计时已留有0.3~0.5mm的修配量,如图纸上未留量时,工艺上应留量。

3.2.6 孔的钻、扩、铰余量孔的钻、扩、铰余量见表3.2-7.表3.2-7 mm注:①、大于Φ30mm的孔,可在二次走刀中钻出,先用较小钻头预钻孔。

机械加工余量选择方法1.基本余量法基本余量法是机械加工中最常用的一种方法。

根据经验和相关的机械加工标准,确定不同材料或零件类型应有的基本余量值。

例如,在车削加工中,对外圆进行车削时,可选择的基本余量为0.5-1.5mm;而对内圆进行车削时,可选择的基本余量为0.1-0.3mm。

根据实际情况,合理选择基本余量值,以确保零件尺寸的精度和质量。

2.递减余量法递减余量法是根据机械加工过程中的实际情况,逐步减小加工余量的方法。

根据零件尺寸的精度要求和加工工艺的特点,通过试验和实践,逐渐调整和减小加工余量,以满足零件的尺寸要求。

这种方法在一些对尺寸精度要求较高的零件加工中比较常用,可以尽量减小加工余量,提高加工精度。

3.检测修正法检测修正法是一种基于实际测量结果的余量选择方法。

在零件加工结束后,通过测量零件的尺寸,与设计尺寸进行比较。

根据实际测量结果,修正设计尺寸和加工余量,以满足零件尺寸要求。

这种方法相对较为灵活,可以根据实际情况进行调整和修正,适用于对尺寸要求较为严格的零件加工。

4.确定余量法确定余量法是通过实验和计算,根据工艺参数和材料性质,确定加工余量的具体数值。

根据材料的热膨胀系数、强度和硬度等特性,结合机械加工过程中材料的变形和切削刃的磨损等因素,采用数学模型和计算方法,确定合适的加工余量。

这种方法相对较为精细和科学,适用于复杂零件和高精度加工。

在实际机械加工中,选择合适的机械加工余量方法,对于确保零件尺寸的精度和质量至关重要。

工程师和技术人员应根据具体的加工要求、材料特性和加工工艺,合理选择和调整机械加工余量,以获得满足要求的加工结果。

同时,还需要结合实际情况,不断总结和改进机械加工余量的选择方法,提高加工效率和质量。

机械加工余量等级内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.机械加工余量标准,25EQY—19-19991.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2.技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)平面长度平面宽度200以下平面宽度200以上小于100 0.3 100-250 0.45 251-500 0.5 0.6 500-800 0.6 0.65 说明:1.二次平面磨削余量乘系数1.5 2.三次平面磨削余量乘系数2 3.厚度4以上者单面余量不小于0.5-0.8 4.橡胶模平板单面余量不小于0.7 毛坯加工余量表(二)3.2I:园棒类: (1)工件的大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)工件直径(D)工件长度L 车刃的割刀量和车削二端面的余量(每件) <70 71-120 121-200 201-300 301-450 直径上加工余量≤32 1 2 2 3 4 5-10 33-60 2 3 3 4 5 4-6 61-100 3 4 4 4 5 4-6 101-200 4 5 5 5 6 4-6 1.6当D<36时并不适应于调头夹加工,在加工单个工件时,应在L上加夹头量10-15。

(2)工件的大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)工件直径(D)工件长度L 车刃的割刀量和车削二端面的余量(每件) <50 51-80 81-150 151-250 251-420 直径上加工余量≤15 3 3 4 4 5 5-10 16-32 3 4 4 5 6 5-10 33-60 4 4 5 6 6 5-8 61-100 5 5 5 6 7 5-8 101-200 6 6 6 7 7 5-8 当D<36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

机械加工余量标准25EQY —19-19991. 主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1. 二次平面磨削余量乘系数2. 三次平面磨削余量乘系数23. 厚度4以上者单面余量不小于橡胶模平板单面余量不小于毛坯加工余量表(二)I:园棒类:(1)的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1)例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面注: 20-40%如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

表7-1模具常用加工方法的加工余量、加工精度、表面粗糙度照相腐蚀~—~超声抛光~—~磨料流动抛光~—~冷挤压—IT7~8~前道工序的加工结果等具体情况而定。

1. 加工总余量的确定(1)加工总余量和工序余量加工总余量(毛坯余量)—毛坯尺寸与零件图设计尺寸之差。

3.2机械加工余量标准25EQY —19-19991.主题内容与适用范围本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)厚度4以上的平面磨削余量(单面)说明:1.二次平面磨削余量乘系数1.52.三次平面磨削余量乘系数23.厚度4以上者单面余量不小于0.5-0.84.橡胶模平板单面余量不小于0.7毛坯加工余量表(二)I:园棒类:(1)工件的最大外径无公差要求,光洁度在▽以下,例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推1.63.2杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)工件的最大外径有公差配合要求,光洁度在▽以上,例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

(毫米)当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)Ⅱ:圆形锻件类(不需锻件图)(1)不淬火钢表面粗糙度在▽以下无公差配合要求者,例如:固定板、退料板等。

(毫米)注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

3.2 平面、端面磨削加工余量表(五)一、平面平面每面磨量二、端面端面每面磨量注:本表适用于淬火零件,不淬火零件应适当减少20-40%粗加工的表面粗糙度不应低于▽如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)6.4 1.6 注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限长度超过以上界线者,上限乘以系数1.3 加工粗糙度不低于▽,端面留磨量0.5φ6以下小孔研磨量表(七)注:本表只适用于淬火件应按孔的最小极限尺寸来留研磨量 淬火前小孔需占铰粗糙度▽以上当长度e 小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)附注:当一次镗削时,加工余量应该是粗加工余量加工精加工余量。

机械加工余量标准25EQY —19-19991. 主题内容与适用范围 本标准规定了磨削加工的加工余量。

本标准适用于磨削各类材料时的加工余量。

2. 技术内容加工余量表(一)说明:1. 二次平面磨削余量乘系数2.三次平面磨削余量乘系数23. 厚度4以上者单面余量不小于橡胶模平板单面余量不小于毛坯加工余量表(二)I:园棒类:(1)例:不磨外圆的凹模带台肩的凸模、凹模、凸凹模以及推杆、推销、限制器、托杆、各种螺钉、螺栓、螺塞、螺帽外径必须滚花者。

(毫米)当D <36时并不适应于调头夹加工,在加工单个工件时,应在L 上加夹头量10-15。

(2)例如:外圆须磨加工的凹模,挡料销、肩台须磨加工的凸模或凸凹模等。

当D <36时,不适合调头加工,在加工单个零件时,应加夹头量10-15。

毛坯加工余量表(三)(1) 以下无公差配合要求者,例如:固定板、退料板等。

注:表中的加工余量为最小余量,其最大余量不得超过厂规定标准。

毛坯加工余量表(四)Ⅲ:矩形锻件类:表内的加工余量为最小余量,其最大余量不得超过厂规定标准。

平面、端面磨削加工余量表(五)一、平面二、端面注:20-40% 如需磨两次的零件,其磨量应适当增加10-20%环形工件磨削加工余量表(六)注:φ50以下,壁厚10以上者,或长度为100-300者,用上限φ50-φ100,壁厚20以下者,或长度为200-500者,用上限φ100以上者,壁厚30以下者,或长度为300-600者,用上限φ6以下小孔研磨量表(七)注:本表只适用于淬火件当长度e小于15毫米时,表内数值应加大20-30%导柱衬套磨削加工余量表(八)镗孔加工余量表(九)工余量应该是粗加工余量加工精加工余量。

机械加工余量目录适用范围及选择原则一、装夹及下料尺寸余量1、装夹长度2、切口余量3、轴件中心孔切除余量4、钢板剪切切断耗量5、钢板气割切断耗量6、各件棒料剪断剪耗量二、轴的加工余量1、外圆柱表面加工路线及所能达到的精度和表面粗糙度2、轴的折算长度3、轴类零件采用垫轧棒料外径的选用4、轴类零件粗加工余量5、轴在粗车外圆后,精车外圆的加工余量(不经热处理)6、轴在粗车外圆后,正火精车外圆的加工余量7、轴的研磨余量8、轴抛光的加工余量9、轴磨削加工余量10、粗磨后、精磨的加工余量11、中间热处理前的加工余量12、精车端面的加工余量13、粗车端面、正火调质的加工余量14、精车端面后、经淬火的端面磨削余量(单面)15、磨削端面的加工余量(两端面余量)18、精车(铣、刨)槽加工余量19、精车(铣、刨)后、磨槽的加工余量三、孔的加工余量1、在钻床上用钻模加工孔(L<5d)2、车床或另一些机床上加工孔(L<3d)3、基孔制7级精度(H7)孔的加工4、基孔制8级精度(H8)孔的加工5、磨孔的加工余量6、金刚石细镗孔的加工余量7、珩磨孔的加工余量8、研磨的加工余量9、超精加工余量10、工具锥体的磨削余量3、平面表面淬火前留加工余量4、平面的精加工余量(刨、铣、刮、磨)5、板料的加工余量6、平面的研磨加工余量7、平面的刮削余量8、平面的抛光四、平面的加工余量1、平面加工路线及尺寸精度和表面粗糙度2、平面粗加工余量一、适用范围及选择原则1、适用范围适用于一般精度、刚性较好,没有相同工序(如:粗车,调质,半精车,淬火,粗磨,油煮定性,半粗磨,研磨)的零件,对于关健性精密零件(如:主轴,丝杆等)或刚性差的零件中关键性精密尺寸,由于需采用多次相同性质的加工,其加工余量应根据具体情况考虑,不能完全搬用经热处理后零件的加工余量,除本标准已注明的外,应考虑热处理变形数值,如有特殊要求应在工艺卡片上注明,并相应提出中间工序要求2、加工余量选择原则(1)采用最小的加工余量,以求缩短加工时间,并降低零件的制造费用(2)应有充分的加工余量,加工余量应能保证得到图纸上所规定的表面粗糙度及精度(3)决定加工余量时应考虑到零件热处理时引起的变形,否则可能产生废品(4)决定加工余量时应考虑到所采用的加工方法和设备,以及加工过程中零件可能发生的变形(5)决定加工余量时应考虑到被加工零件的大小,零件越大则加工余量也越大,因为零件的尺寸增大后,由切削力、内应力等引起变形的可能性也增加3、中间工序公差的选择原则(1)公差不应超出经济的加工精度范围(2)选择公差时应考虑加工余量的大小,因为公差的界限决定加工余量的极限尺寸(3)选择公差应根据零件的最后精度(4)选择公差时应考虑生产批量的大小,对单件小批生产的零件允许选择大的数值二、装夹及下料尺寸余量1、装夹长度图1表一2、表列卡头系为每一根毛坯料应留之卡头的长度3、有色金属及尼龙、有机玻璃等可选较小值4、本表摘自《机械加工余量实用手册》(表5-1)部分2、切口余量图二图2所示:(1)、型材(圆钢、方钢、六角钢、钢管)在锯床切断切口损耗:<φ150,锯耗为2,≥φ150,锯耗为3(2)、锯、铣、插切断工具的切口损耗宽度表2说明:本表摘自《机械加工余量实用守册》(表5-5)部分(3)、车床切刀损耗宽度规定如图3所示表三2、实体料d=03、轴件中心孔切除余量表4说明:1、本表摘自《机械加工余量实用手册》[表5-8] 2、本表按GB145-85已简化4、钢板剪切切断耗量 板厚0.5-4.5时,耗量1 板厚4.5-12时,耗量2 板厚12-25时,耗量35、钢板气割切断耗量 板厚>25,耗量7 6、条种棒料剪断剪耗量如上面图3,实心棒材剪断剪耗量如表5 表5说明:本表摘自《一般工艺规定及指导资料》P10剪耗规定表三、轴的加工余量1、轴的折算长度 表7说明:1、适用于轴的精车外圆和磨削的加工余量确定轴类工件加工中的受力变形与其长度和装夹方式(顶尖和卡盘)有关,轴的折算可分为表中的五种情形,(1)(2)(3)轴件装在卡盘和顶尖间,相当2支梁,其中(2)为加工轴的中段,(3)为加工轴的边缘(靠近端部的两段),轴的折算长度L是端面到加工部分最远端之间距离的两倍,(4)(5)轴件仅一端夹紧在卡盘内,相当悬壁梁,其折算长度是卡爪端面到加工部分最远一端之间距离的2倍2、本表摘自《机械加工工艺手册》第一卷[表3.2-1]2、轴类零件采用热轧棒料时外径的选用表8说明:1、阶轴的最大直径如在中间部分,应按最大直径选择毛坏,如在轴的端部,毛坯的直径可略小些2、棒料的切断余量一般为3.5-7mm,应根据切断方法确定(表2-5)3、切断后车端面的机械加工余量为2-3mm,粗精分两工序按此值选4、本表适用于一次加工好零件,若粗精加工分开中间有时效处理,按表9选;若中间有正火或调质处理的按表18选取5、本表摘自《金属机械加工工艺人员手册》[表7-40]4、轴类零件粗车外圆加工余量表92、适用于粗精分开,自然时效或人工时效3、粗精加工分开及自然时效允许小于表中留量的20%4、表中加工直径d指粗车后值,并非最终零件尺寸,工序间余量查表均如此5、本表参照《机械加工余量实用手册》[表5-13]编制5、轴在粗车外圆后,精车外圆的加工余量(不经热处理)表10 mm2、决定加工余量的拆算长度与装卡方式有关见表73、本表摘自《机械加工余量实用手册》[表5-14]余量值已修改6、轴在粗车外圆后正火,精车外圆的加工余量表11 mm2、本表摘自《机械加工余量实用手册》[表5-15]部分7、轴的外圆研磨余量表13 mm2、本表摘自《机械加工余量实用手册》[表5-19]8、轴外圆抛光的加工余量表14 mm2、本表摘自《机械加工余量实用手册》(表5-20)9、轴的外圆磨削加工余量表15说明:本表摘自《机械加工余量实用手册》(表5-18)10、粗磨后,精磨外圆的加工余量表17 mm2、 本表摘自《机械加工余量实用手册》(表5-22)11、中间热处理前(调质前)留的加工余量(推荐)影响中间热处理前机械加工余量的因素很多,诸如零件形状、中间热处理次数、加热方式、加热时间、热处理后精加工方法,零件的尺寸精度、表面粗糙度等等。