焊接结构的脆性断裂疲劳断裂和腐蚀破坏

- 格式:ppt

- 大小:954.00 KB

- 文档页数:47

焊接结构的脆性断裂分析目录摘要一、焊接结构的失效二、脆性断裂的特征三、金属材料脆性断裂的能量理论四、材料断裂的评定方法五、焊接结构脆性断裂事故六、脆性断裂产生的原因和影响因素七、防止焊接结构脆性断裂的工程技术措施八、结论摘要:脆性断裂是焊接结构的一种最为严重的断裂失效,通常脆性断裂失效都在实际应力低于结构设计应力下发生,断裂时无显著的塑性变形,具有突发破坏的性质,往往造成重大损失,因此分析焊接结构脆性断裂的主要因素并从防脆断设计、制造质量的全面控制、设备使用管理等方面提出防止焊接结构发生脆断的工程技术措施显得尤为重要。

一、焊接结构的失效通常意义上讲,焊接失效就是焊接接头由于各种因素在一定条件下断裂,接头一旦失效,就会使相互紧密联系成一体的构件局部分离、撕裂并扩展造成焊接结构损坏,致使设备停机影响正常生产,焊接结构的失效不仅将停止生产,还往往造成许多严重的灾难性事故。

工程中焊接结构有三种断裂形式,脆性断裂(又叫低应力断裂)、疲劳断裂和应力腐蚀断裂,其中,脆性断裂一般都在应力不高于结构的设计应力和没有明显的塑性变形的情况下发生,并瞬时扩展到结构整体,具有突然破坏的性质,不易事先发现和预防,破坏性非常严重。

二、脆性断裂的特征脆性断裂在工程结构上是一种非常危险的破坏,其特点是裂纹扩展迅速,能量的消耗远小于韧性断裂,以低应力破坏为重要特征,它是靠结构内部蓄积的弹性能量的释放而自动传播导致破坏的,因而很少发现可见的塑性变形,断裂之前没有明显的预兆,而是突然发生的,所以说这种断裂往往带来巨大的损失,一般来说,金属脆性断裂时,无论是具有解理形断口,还是皇光泽的结晶状外观断口,都与板面大体垂直,而且板厚方向上的变形很小,在表壁呈无光泽灰色纤维状的剪断形,材料越脆断裂的剪切壁越薄,断口上花样的尖端是指向启裂点的方向,形成山形花样,追综这个花样可以找到启裂点。

三、金属材料脆性断裂的能量理论1920年Griffith 取一块厚度为1单位的“无限”大平板为研究模型,先使平板受到单向均匀拉伸应力σ(图1),然后将其两端固定,以杜绝外部能源,垂直于拉应力的方向开长度为a 2的穿透裂纹,平板中的弹性应变能将有一部分释放,其释放量为U ,新表面吸收的能量为W ,系统总能量变化为E ,则W U E +-=裂纹释放的弹性应变能U 为E a U 22σπ=设裂纹的单位表面吸收的表面能为γ,则形成裂纹所需要的总表面能W 为a W γ4=因此,裂纹体的能量改变总量E 为a E a E γσπ422+-=能量E 随裂纹长度a 的变化如图2γσπγσπ424222+-=⎪⎪⎭⎫ ⎝⎛+-∂∂=∂∂E a a E a a a E 裂纹扩展的临界条件0=∂∂aE ,即 0422=+-γσπE a 因此a E c πγσ2=,c σ-对应于裂纹半长为a 时导致断裂的应力,22πσγE a =-在应力σ作用下,如果裂纹半长c a a <时,裂纹不扩展,结构可以安全工作。

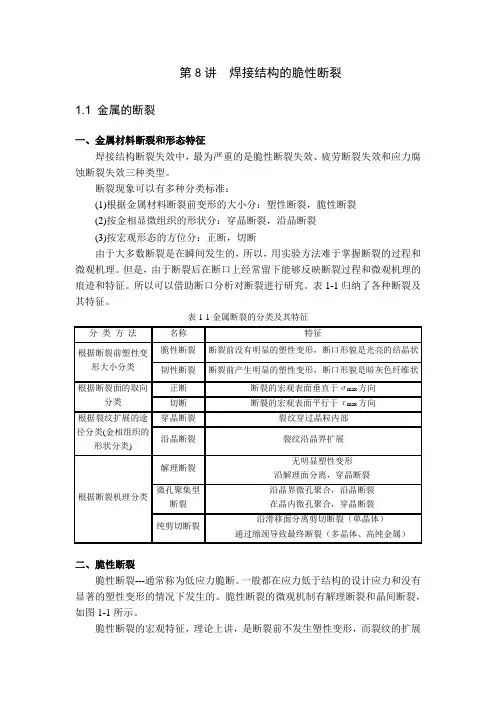

第8讲焊接结构的脆性断裂1.1 金属的断裂一、金属材料断裂和形态特征焊接结构断裂失效中,最为严重的是脆性断裂失效、疲劳断裂失效和应力腐蚀断裂失效三种类型。

断裂现象可以有多种分类标准:(1)根据金属材料断裂前变形的大小分:塑性断裂,脆性断裂(2)按金相显微组织的形状分:穿晶断裂,沿晶断裂(3)按宏观形态的方位分:正断,切断由于大多数断裂是在瞬间发生的,所以,用实验方法难于掌握断裂的过程和微观机理。

但是,由于断裂后在断口上经常留下能够反映断裂过程和微观机理的痕迹和特征。

所以可以借助断口分析对断裂进行研究。

表1-1归纳了各种断裂及其特征。

表1-1金属断裂的分类及其特征二、脆性断裂脆性断裂---通常称为低应力脆断。

一般都在应力低于结构的设计应力和没有显著的塑性变形的情况下发生的。

脆性断裂的微观机制有解理断裂和晶间断裂,如图1-1所示。

脆性断裂的宏观特征,理论上讲,是断裂前不发生塑性变形,而裂纹的扩展速度往往很快,脆性断裂在钢中的传播速度能够达到1800m/s 。

脆性断裂前无明显的征兆可寻,且断裂是突然发生的,因而往往引起严重的后果。

(a)解理型断口 (b)晶间断裂图1-1 脆性断裂断口形貌 1.解理断裂解理断裂是材料在拉应力的作用下,由于原子间结合键遭到破坏,严格地沿一定的结晶学平面(即所谓“解理面”)劈开而造成的。

解理面一般是表面能最小的晶面,且往往是低指数的晶面。

表1-2显示了部分晶型的主解理面、次解理面及滑移面。

表1-2 部分晶型的解理面 晶体结构金属名称 主解理面 次解理面或滑移面 体心立方密排六方Zn,Cd,Mg,α-Ti,Sn {0001} {1010},{0001} 金刚石晶体Si,Ge {111} / 离子晶体NaCl,LiF {100} {110} 面心立方 Al,Cu,Ni,r 型钢等/ {111}解理断裂过程包括裂纹的萌生和扩展两个阶段。

Cottrell 提出的位错聚合模型,如图1-2所示。

钢结构脆性断裂与疲劳破坏浅析一、脆性断裂钢材或钢结构的脆性断裂是指应力低于钢材抗拉强度或屈服强度情况下发生突然断裂的破坏。

钢结构尤其是焊接结构,由于钢材、加工制造、焊接等质量和构造上的原因,往往存在类似于裂纹性的缺陷。

脆性断裂大多是因这些缺陷发展以致裂纹失稳扩展而发生的,当裂纹缓慢扩展到一定程度后,断裂即以极高速度扩展,脆断前无任何预兆而突然发生破坏。

钢结构脆性断裂破坏事故往往是多种不利因素综合影响的结果,主要是以下几方面:(1)钢材质量差、厚度大:钢材的碳、硫、磷、氧、氮等元素含量过高,晶粒较粗,夹杂物等冶金缺陷严重,韧性差等;较厚的钢材辊轧次数较少,材质差、韧性低,可能存在较多的冶金缺陷。

(2)结构或构件构造不合理:孔洞、缺口或截面改变急剧或布置不当等使应力集中严重。

(3)制造安装质量差:焊接、安装工艺不合理,焊缝交错,焊接缺陷大,残余应力严重;冷加工引起的应变硬化和随后出现的应变时效使钢材变脆。

(4)结构受有较大动力荷载或反复荷载作用:但荷载在结构上作用速度很快时(如吊车行进时由于轨缝处高差而造成对吊车梁的冲击作用和地震作用等),材料的应力-应变特性就要发生很大的改变。

随着加荷速度增大,屈服点将提高而韧性降低。

特别是和缺陷、应力集中、低温等因素同时作用时,材料的脆性将显著增加。

(5)在较低环境温度下工作:当温度从常温开始下降肘,材料的缺口韧性将随之降低,材料逐渐变脆。

这种性质称为低温冷脆。

不同的钢种,向脆性转化的温度并不相同。

同一种材料,也会由于缺口形状的尖锐程度不同,而在不同温度下发生脆性断裂。

所以,这里所说的"低温"并没有困定的界限。

为了确定缺口韧性随温度变化的关系,目前都采用冲击韧性试验。

显而易见,随着温度的降低,Cv能量值迅下降,材料将由塑性破坏转变为脆性破坏。

同时可见,钢材由塑性破坏到脆性破坏的转变是在一个温度区间内完成的,此温度区T1-T2称为转变温度区。

在转变温度区内,曲线的转折点〈最陡点〉所对应的温度T0称为转变温度。

焊接结构向大型化、高参数、精确尺寸方向发展焊接结构的优点:1、采用焊接结构可以减轻结构的重量,提高产品质量,特别是大型毛坯的质量2、焊接结构由于采用焊接连接,理论上其连接厚度是没有限制的(与铆接相比),这就为制造大厚度巨型结构创造了条件3、焊接结构多用轧材制造,其过载能力、承受冲击载荷能力较强4、焊接结构可根据结构各部位在工作时的环境,所承受的载荷大小和特征,采用不同的材料制造,并采用异种钢焊接式堆焊制成5、节省制造工时,节约设备与场地占用时间,从而节约能源焊接是一个整体,铆接分离,比铆接接头容易产生脆性断裂,焊接结构刚性,不容易产生位移,焊接应力集中,有局部加热和冷却,局部脆化缺陷,残余应力焊接结构存在的问题1、焊接结构中必然存在焊接残余应力和变形2、焊接过程会局部改变材料的性能,但结构中的性能可能不均匀3、焊接结构是一个整体,这一方面是气密、水密的前提,另一方面刚度大,在焊接结构中易产生裂纹,使之很难像铆接或螺栓连接那样在零件的过渡处被制止,由于这个原因和上述原因(焊接应力和变形、缺陷、大应力集中、性能不均匀等)导致焊接结构对脆性断裂和疲劳、应力腐蚀等的破坏特别敏感内应力是在结构上无外应力作用时保留于物体内部的应力应力按其分布可分为:宏观内应力和微观内应力内应力按其作用的时间:瞬时应力和残余应力残余应力:在焊接过程全部结束,焊接完全冷却后残余在焊件中的内应力焊接温度场:焊接过程中的某一瞬间焊接接头中各点的温度分布状态纵向残余应力:应力作用方向与焊缝平行的残余应力横向残余应力:垂直于焊缝的应力纵向残余应力和横向残余应力的峰值都出现在最后一层焊道下方某处,可以认为该种材料在埋弧焊条件下板厚达到一定程度时,残余应力的峰值不受板厚变化的影响,趋于一个稳定值。

焊缝及附近区域中总是产生纵向高达屈服点的拉伸残余应力;而腹板中部、翼板边缘则产生压应力焊接残余应力对焊接结构的影响1、对焊接结构的影响:若材料有足够的延性进行塑性变形,则内应力的存在并不影响构件承载能力,若材料处于脆性状态,外应力与内应力叠加时,可能发生局部断裂2、对结构加工尺寸精度的影响3、对压杆稳定性的影响4、对应力腐蚀的影响预防焊接残余应力的措施(调整和减小的方法)设计:1、尽量减小焊缝截面尺寸,在保证强度的前提下尽量减少填充金属的数量2、将焊缝布置在最大工作应力区外3、尽量防止焊缝密集、交叉4、采用局部降低刚度的方法,使焊缝能够比较自由地收缩5、采用合理的接头形式工艺措施:1、合理的选择装配焊接顺序。

焊接结构疲劳强度焊接是一种常见的金属连接方法,但焊接接头在使用过程中容易受到疲劳破坏。

焊接结构的疲劳强度是指焊接接头在受到交变载荷作用下能够承受的最大循环载荷次数。

疲劳强度的评估对于焊接结构的设计和使用至关重要。

本文将介绍焊接结构的疲劳破坏机制、影响疲劳强度的因素以及提高焊接接头疲劳强度的方法。

焊接结构的疲劳破坏机制主要包括以下几种:1.脆性断裂:焊接接头容易出现脆性断裂,主要是由于焊接过程中,焊缝和周边热影响区的组织发生变化,使其变得脆性,降低了焊接接头的疲劳强度。

2.裂纹扩展:焊接接头中存在的焊接缺陷(如气孔、夹杂等)是裂纹扩展的起始点。

在交替加载下,焊接接头中的裂纹会逐渐扩展,最终导致疲劳破坏。

影响焊接结构疲劳强度的因素主要包括以下几个方面:1.焊接材料选择:焊接材料的强度和塑性对焊接接头的疲劳强度有着重要影响。

通常情况下,焊接接头的强度应大于被焊接材料的强度,以保证焊接接头的疲劳寿命。

2.焊接工艺参数:焊接过程中的工艺参数(如焊接电流、焊接速度等)会对焊接接头的组织结构和性能产生影响,进而影响焊接接头的疲劳强度。

3.焊接接头形状和几何尺寸:焊接接头的形状和几何尺寸也会影响其疲劳强度。

一般来说,焊接接头的强度随着接头厚度的增加而增加,但是当厚度过大时,会导致应力集中,从而降低疲劳强度。

提高焊接接头疲劳强度的方法主要包括以下几个方面:1.选择合适的焊接方法:不同的焊接方法对焊接接头的疲劳强度有着重要影响。

例如,自动化焊接方法相对于手工焊接方法具有更高的焊接质量和疲劳强度。

2.进行焊接前的准备工作:在焊接前,需要对焊接接头进行彻底的清洁和表面处理,以减少焊接缺陷的产生。

3.优化焊接工艺参数:通过调整焊接的工艺参数,可以改善焊接接头的疲劳强度。

例如,适当增大焊接电流和焊接速度,可以减少焊缝内的局部熔化区,从而提高焊接接头的强度。

4.对焊接接头进行后处理:通过对焊接接头进行热处理或应力释放,可以改善焊接接头的组织结构和性能,提高其疲劳强度。

焊接结构的失效形式焊接结构的失效形式有:脆性失效、塑性失效、疲劳失效、应力腐蚀失效等。

下面就常见的几种失效的特征及断口特点作具体分析。

一脆性失效:1 脆性失效的特征:脆性断裂是焊接结构的一种最为严重的断裂失效。

通过脆性断裂失效都在实际应力低于结构设计应力下发生,断裂时无显著的塑性变形,具有突发破坏的性质,往往造成重大损失。

脆性断裂在工程结构中是一种非常危险的破坏形式。

其特点是裂纹扩展迅速,能量消耗远小于韧性断裂,而且很少发现可见的塑性变形,断裂之前没有明显的征兆,而是突然发生。

脆性断裂断口表面发亮,呈颗粒状,属于平直类型,是在平面应变状态下发生的。

同时,脆性断裂是在低应力条件下发生的,因而这种断裂往往带来恶性事故和巨大损失。

2 脆性断裂断口的宏观分析:脆性断裂断口在宏观上有小刻面和放射状或人字花样两种形式。

脆性断口穿晶结晶面为解理面,在宏观上呈无规则取向。

将脆性断口在强光下转动时,可见到闪闪发光的特征。

一般称这些表面发亮呈颗粒状的小平面为“小刻面”.即解理断口是由许多“小刻面”组成的。

因此,根据这个宏观形貌很容易判别解理断口;放射状或人字花样是脆性断口的另一个宏观形貌特征。

人字花样指向裂纹源,其反向即倒人字为裂纹扩展方向。

因此,可以根据人字花样的取向,很容易地判断裂纹扩展方向及裂纹源的位置。

另外,放射状花样的收敛处为裂纹源,其放射方向均为裂纹的扩展方向。

二塑性失效:1 塑性失效的特征:塑性断裂的特点是金属断裂时伴随有明显的塑性变形并消耗大量能量。

由于塑性断裂是在大量塑性变形后发生的,结构断裂后在受力方向上会留下较大的残余变形,在断口附近有肉眼可见的挠曲、变粗、缩颈等。

塑性变形常使容器直径增加和壁厚减薄。

在大多数材料中,拉伸塑性断口呈灰色纤维状,宏观上分为平直面和剪切面。

2垫性断裂断口的宏观分析:由于显微空洞的形成、长大和聚集,最后形成锯齿形纤维状断口。

这种断裂形式多属穿晶断裂,因此断口没有闪烁的金属光泽而是呈暗灰色。

1.焊接钢结构的缺点及其原因答:1、热影响区:受焊接高温影响,焊缝附近的母材存在“热影响区”,易使材质变脆。

热影响区内随各部分的温度的不同,其金相组织及其性能也发生了变化,有些部分的晶粒变粗。

硬度加大,塑性和韧性降低,易导致材质变脆。

2、焊缝缺陷:除非正确选择板材和焊接工艺,焊缝易存在各种的缺陷,如裂纹、边缘未融合、根部未焊透、咬肉、焊瘤、夹渣和气孔等。

缺陷的存在易导致构件产生应力集中而使裂纹扩大。

图1:各类焊缝缺陷裂纹:产生裂纹的主要原因是钢材的化学成分不当,含S高易产生热裂纹,含P高易产生冷裂纹。

不合适的焊接工艺和不合适焊接程序也将导致裂纹的产生。

裂纹有纵向也有横向,可以存在于焊缝内也有在焊缝附近的金属内。

边缘未融合:与焊前钢材表面的清理不彻底有关,焊接电流过小和焊接速度过快以致母材未达到融化状态有关。

根部未焊透:除电流不够和焊接速度过快外,焊条过粗及焊工的其他的不当操作也会致使该现象。

咬肉:因焊接参数选择不当或由于操作工艺不正确产生,如所用的焊接电流过强和电弧过长。

这是靠近焊缝表面的母材处产生的缺陷。

焊瘤:是焊接过程,熔化的金属流淌到焊缝以外未熔化的母材所形成的。

夹渣:是微粒焊渣在焊缝金属凝固时来不及浮至金属表面而存在于焊缝内的缺陷。

焊缝冷却过快会加剧此现象。

气孔:焊条受潮,熔化时产生的气体侵入焊缝而形成的。

总之,以上缺陷的存在,会导致构件产生应力集中而使裂纹扩大。

3、裂缝易扩展:焊接结构的刚度大,焊接结构具有连续性,局部裂缝一经产生便很容易扩展到整体,加剧了焊接钢结构的低温冷脆现象。

4、残余应力:焊接后,由于冷却时的不均匀收缩,构件内将存在焊接残余应力,在构件服役过程中,和其他所受荷载引起的工作应力相互叠加,使其产生二次变形和残余应力的重新分布,不但会降低结构的刚度和稳定性而且在温度和介质的共同作用下,还会严重影响结构的疲劳强度、抗脆断能力、抵抗应力腐蚀开裂和高温蠕变开裂的能力。

5、残余变形:焊接后,由于不均匀涨缩产生焊接残余变形,如原来为平面的钢板发生凹凸变形等,残余变形还会使构件尺寸和形状发生变化,矫正费工,如果矫正效果不佳,会影响构件的正常受力,产生附加的力和弯矩。

零件的脆性断裂(含疲劳、应力腐蚀、氢脆断裂等)失效分析本文旨在介绍零件的脆性断裂失效分析的重要性和目的。

脆性断裂是指在零件受到一定载荷作用下,没有发生明显的塑性变形,而导致突然断裂的现象。

这种失效模式对于工程结构的安全性和可靠性具有重要的影响。

脆性断裂的失效分析是一项关键的任务,旨在确定零件破坏的原因和机制,以及采取相应的措施来预防和控制脆性断裂的发生。

在分析中,我们还会涉及到与脆性断裂相关的其他失效现象,如疲劳断裂、应力腐蚀断裂和氢脆断裂等。

通过对零件脆性断裂失效的深入分析,我们可以更好地了解材料的性能和强度,确定适当的设计和加工参数,以及制定合理的维护和检修计划。

这对于提高工程结构的可靠性,延长零件的使用寿命以及降低维护成本具有重要意义。

本文将通过对脆性断裂失效分析的相关知识进行详细解释和说明,为读者提供系统的理论基础和实践指导,以便能够有效地进行脆性断裂的失效分析工作。

解释脆性断裂是指在应力作用下,当零件发生断裂时没有明显的塑性变形。

详细讨论导致脆性断裂的各种原因,包括疲劳、应力腐蚀、氢脆断裂等。

脆性断裂是指材料在受力作用下发生的突然断裂,常常发生在零件长时间受重复负载或特定环境下受力情况下。

脆性断裂的原因多种多样,下面将对其中的疲劳、应力腐蚀和氢脆断裂进行详细讨论。

疲劳断裂:疲劳断裂是由于零件在长时间受到变化的载荷作用下产生的。

当重复载荷作用于零件时,如果应力超过了材料的疲劳极限,就会发生疲劳断裂。

疲劳断裂是零件的高频失效模式,常见于机械装置和结构中。

应力腐蚀断裂:应力腐蚀断裂是指在特定环境中,材料受到应力和腐蚀介质共同作用时突然断裂。

应力腐蚀断裂的发生是由于腐蚀介质在零件表面引起局部腐蚀,而应力则产生了裂纹的扩展。

应力腐蚀断裂是一个复杂的断裂形式,常见于化工设备和海洋装备等领域。

氢脆断裂:氢脆断裂是由于材料在存在氢的环境中发生的断裂。

氢脆断裂的主要机制是氢的扩散和积聚在材料中,导致材料的力学性能降低,从而引起断裂。

焊接结构的疲劳破坏和脆性断裂一、焊接结构的疲劳破坏大量统计资料表明,工程结构失效80%以上是由疲劳引起的。

美国商业部国家标准局向美国国会提出的研究报告,美国每年因断裂及防止断裂要付1190 亿美元的代价,相当国民经济总产值4 % ,而统计资料表明,绝大多数的断裂是由疲劳所引起的。

美国有几座桥梁的疲劳断裂纹发生在靠近焊缝端部的焊趾部位,如图2 一53 所示,在图示的裂纹部位有较高的应力集中。

在载荷作用下,腹板平面位移集中在一个比较狭窄而没有支撑的腹板高度上,也就是翼板至加强肋底部的腹板高度上(划阴影线区域),从而使该处腹板开裂。

疲劳定义为重复应力所引起的裂纹起始和缓慢扩展,从而产生的结构部件的损伤。

疲劳断裂过程通常经历裂纹萌生、稳定扩展和失稳扩展三个阶段。

‘一)疲劳断口的特征在进行疲劳断口的宏观分析时,一般把断口分成三个区,这三个区与疲劳裂纹的形成、扩展和瞬时断裂三个阶段相对应,分别称为疲劳源区、疲劳扩展区和瞬时扩展区,如图2 一54 所示。

疲劳源区是疲劳裂纹的形成过程在断口上留下的真实记录。

由于疲劳源区一般很小,所以宏观仁难以分辨疲劳源区的断面特征。

疲劳源一般总是发生在表面,但如果构件内部存在缺陷,如脆性夹杂物等,也可在构件内部发生。

疲劳源数目有时不止一个,而有两个甚至两个以上,对于低周疲劳,则于其应变幅值较大,断口上常有几个位于不同位置的疲劳源。

疲劳裂纹扩展区是疲劳断口上最重要的特征区域。

其宏观形貌特征常呈现为贝壳状或海滩波纹状条纹,而且条纹推进线一般是从裂纹源开始向四周推进,呈弧形线条,而且垂直于疲劳裂纹的扩展方向。

其微观特征是疲劳裂纹,又称疲劳辉纹,每一贝壳花纹内有干万条。

它通常是明暗交替的有规则相互平行的条纹,一般每一条纹代表一次载荷循环。

疲劳条纹的间距在 0.1- 0.4 Уm 之间一般来说,面心立方金属(如铝及铝合金、不锈钢)的疲劳条纹比较清晰、明显。

体心立方金属及密排六方结构金属的疲劳条纹远不如前者明显,如钢的疲劳条纹短而不连续,轮廓不明显。