本钢120万t矿渣微粉生产线工艺选择

- 格式:pdf

- 大小:628.56 KB

- 文档页数:5

矿渣微粉生产线工艺流程1. 矿渣微粉生产线概述矿渣微粉是一种由矿渣经过粉碎、磨细处理后得到的细粉料,具有较高的活性和潜在水化能力。

矿渣微粉广泛应用于水泥制造、混凝土配制、建筑材料等领域。

矿渣微粉生产线是将矿渣原料经过一系列工艺步骤加工,最终得到符合要求的矿渣微粉产品的生产线。

2. 矿渣微粉生产线工艺流程步骤2.1 矿渣原料处理矿渣原料包括炉渣、高炉渣、煤渣等,首先需要对原料进行处理。

原料处理主要包括破碎和筛分。

原料经过破碎设备破碎成符合要求的颗粒大小,然后通过筛分设备筛分出符合要求的颗粒级别。

2.2 矿渣原料烘干矿渣原料在一定的湿度条件下进行烘干处理。

烘干设备可以是烘筒、烘箱等,通过热风或者直接接触加热的方式,将矿渣原料中的水分蒸发掉,使原料达到一定的干燥度。

2.3 矿渣原料磨细矿渣原料经过烘干处理后,需要进行磨细,以提高矿渣微粉的细度。

磨细设备可以是立式磨、球磨机等,通过磨矿机的研磨作用,将矿渣原料磨细成细度符合要求的矿渣微粉。

2.4 矿渣微粉分级矿渣微粉需要经过分级处理,以控制粉体颗粒的大小和分布。

分级设备可以是风力筛、振动筛等,通过筛分和分级的方式,将磨细后的矿渣微粉按照不同的颗粒级别进行分离。

2.5 矿渣微粉加工矿渣微粉经过分级处理后,可以根据需要进行进一步的加工。

加工方式包括表面处理、改性处理等。

表面处理可以通过喷涂、包覆等方式改变矿渣微粉的表面性质。

改性处理可以通过添加适量的添加剂,改变矿渣微粉的性能。

2.6 矿渣微粉贮存和包装矿渣微粉经过加工处理后,需要进行贮存和包装。

贮存设备可以是储罐、仓储设备等,将矿渣微粉储存起来,以备后续使用。

包装设备可以是自动包装机、手动包装机等,将矿渣微粉按照一定的包装规格进行包装,以便于运输和销售。

2.7 矿渣微粉成品检测矿渣微粉生产线的最后一个步骤是对成品进行检测。

检测项目包括颗粒大小、比表面积、水化活性等。

通过检测,确保矿渣微粉的质量符合要求。

3. 矿渣微粉生产线工艺流程示意图graph TDA[矿渣原料处理] --> B[矿渣原料烘干]B --> C[矿渣原料磨细]C --> D[矿渣微粉分级]D --> E[矿渣微粉加工]E --> F[矿渣微粉贮存和包装]F --> G[矿渣微粉成品检测]4. 矿渣微粉生产线工艺流程总结矿渣微粉生产线工艺流程包括矿渣原料处理、矿渣原料烘干、矿渣原料磨细、矿渣微粉分级、矿渣微粉加工、矿渣微粉贮存和包装、矿渣微粉成品检测等步骤。

矿渣微粉工艺流程矿渣微粉工艺流程是将矿渣破碎、磨细成微粉的制备过程。

下面将介绍一种常用的矿渣微粉工艺流程。

第一步,矿渣处理。

首先,将生产中产生的矿渣通过铲车或输送带装载到料仓中,保证有足够的原料储备。

然后,将矿渣送入颚式破碎机进行初步破碎,将大块的矿渣破碎成小块矿渣。

接着,将初步破碎后的矿渣经过皮带输送机或振动给料机输送到颚式破碎机进行二次破碎,使矿渣更加细碎。

最后,通过震动筛筛选,筛除矿渣中的杂物,得到粒径适中的矿渣。

第二步,磨矿渣成微粉。

首先,将矿渣送入矿渣磨粉机,磨粉机的主要作用是将矿渣磨碎成微粉。

在矿渣磨粉机中,通过磨盘不断旋转和压碾的作用,使矿渣逐渐磨碎,最终得到所需的矿渣微粉。

磨矿渣的过程中,可以根据需要添加一定比例的辅助磨剂,以提高磨粉效果和产量。

第三步,微粉分级。

将磨好的矿渣微粉送入微粉分级器进行分级。

微粉分级器通过分离出不同粒径的微粉,达到所需粒径的矿渣微粉。

大粒径的矿渣微粉经过回磨机进行再磨细,然后重新送入微粉分级器进行分级,直到得到满足要求的微粉。

第四步,微粉输送及成品包装。

将分级好的矿渣微粉通过气力输送或螺旋输送机将其输送到成品仓,并通过振动筛筛选去除可能残留在微粉中的杂质。

最后,将纯净的矿渣微粉经过包装机进行包装,可以根据需要选择不同的包装形式,如编织袋、纸袋或灌在散装车中,以便储存和运输。

总结起来,矿渣微粉的工艺流程包括矿渣处理、磨矿渣成微粉、微粉分级以及微粉输送及成品包装。

通过以上工艺流程的连续操作,可以达到将矿渣破碎、磨细成微粉的目的,为矿渣资源的综合利用提供了有效的技术支持。

此外,对于不同类型的矿渣,可能需根据具体情况进行工艺流程的调整和优化,以达到更好的微粉制备效果。

矿粉生产工艺流程矿粉是由煤矸石等矿石加工而成的细粉料,广泛应用于建筑行业中的混凝土、水泥制品、道路建设等领域。

下面将介绍一种常见的矿粉生产工艺流程。

矿石的选矿:首先需要对采集到的矿石进行初步的选矿工作。

根据矿石的特点和用途需求,使用物理或者化学的方法将其中的杂质和有害成分去除,保留目标矿物质。

矿石破碎:经过选矿的矿石进入破碎工序。

利用破碎设备,将矿石进行粗碎和细碎,将矿石破碎成指定的颗粒大小。

矿石磨矿:破碎后的矿石进入磨矿工序。

磨矿是将矿石细碎成细粉的过程,常用的设备有球磨机、立式磨、碾磨机等。

通过不断地摩擦和撞击作用,将矿石颗粒进一步细化,研磨成所需的细粉状。

矿粉分级:磨矿后的细粉进入分级工序。

分级是根据颗粒大小将矿粉进行粒度分级,得到固定颗粒大小的矿粉产品。

常用的设备有筛分机、离心机等。

通过筛分和离心力的作用,将粗、细矿粉进行分离,获得所需的矿粉规格。

矿粉烘干:分级后的矿粉进入烘干工序。

在烘干设备中,通过热风和机械搅拌的作用,将矿粉中的水分蒸发掉,使其达到所需的水分含量。

常用的设备有直接烘干器、间接烘干器等。

矿粉包装和储存:烘干后的矿粉进入最后的工序,即包装和储存。

根据用户需求,将矿粉定量包装成袋或桶,然后进行堆放或存储。

常用的包装方式有编织袋包装或大袋包装,常用的储存方式有露天堆放或封闭式仓储。

综上所述,矿粉生产工艺流程包括选矿、破碎、磨矿、分级、烘干、包装和储存等环节。

通过这些工序的组合和处理,原始矿石经过精细处理后转化为细粉状的矿粉产品,以满足建筑等行业中的需求。

这一生产流程的关键在于选择适当的设备和方法,并进行精确控制,以确保矿粉的质量和规格符合要求。

同时,还需关注环保和安全等问题,合理利用资源,减少浪费和污染,实现可持续发展。

矿渣微粉生产系统生产工艺流程拟建项目拟建设三条工艺流程、设备型号相同的矿渣微粉生产线,下面以其中一条为例进行介绍。

1)矿渣储存拟建项目原材料矿渣由带式输送机运输进原料堆场储存。

2)上料工序矿渣经铲车铲运卸至地下受料斗,经带式输送机送到立式磨顶部,经锁风翻板阀喂入立磨内进行粉磨。

3)粉磨及选粉工序喂入磨机的矿渣被磨辊在旋转的磨盘上挤压,并被粉碎,粉磨后的细物料被热风带进位于立磨上部的高效选粉机中分选;成品由袋收尘器收下,经空气输送斜槽、提升机等输送设备送入矿渣微粉库;粗粉落在磨盘上再次粉磨。

为了节能,减小系统工作的风量和阻力,采用带外循环的系统,一部分粗粉排出立磨后,经皮带输送机、提升机、除铁器等设备送回立磨内再粉磨。

在返料皮带机前设磁选机,当遇到大块金属时,选出并外排。

立磨产生的粉尘经滤筒式除尘器净化后,由排气筒排放,外排废气含尘浓度≤10mg/Nm3。

岗位操作内容:主要包括铲车司机、上料工、粉磨工、中控操作工四个工种。

铲车司机在原料堆场铲料,向受料斗卸料,每班作业时间为6h,其余时间在车间办公室内休息,接触到的职业病危害因素为其他粉尘、噪声。

上料工负责生产线皮带运行和设备巡检工作,每班巡视路线:受料斗→带式输送机→链板锁风口→立磨机上料口,每班巡检4次,每次巡检1.5h,其余时间在车间办公室内休息,接触到的职业病危害因素为其他粉尘、噪声。

粉磨工负责皮带运行、莱歇立磨机、选粉机等设备巡检工作,莱歇立磨→选粉机→袋式收尘器→成品料仓→返渣带式输送机→磁选机,每班巡检4次,每次巡检1.5h;其余时间在车间办公室内休息,接触到的职业病危害因素为其他粉尘、噪声。

中控操作工负责监控各环节设备运行数据,保证生产正产运行,每班作业时间为8h。

该工序主要存在的职业病危害因素为其他粉尘、噪声。

矿渣微粉生产系统工艺流程见图2-5。

图2-5 矿渣微粉生产工艺流程图c. 矿渣微粉储存与发运合格的矿渣微粉经空气输送斜槽、提升机送入4座φ15m的矿渣微粉库内储存。

年产20万吨矿渣粉项目建议书年产20万吨矿渣粉项目建议书1. 项目背景随着工业发展和城市化进程的加速,我国建筑行业对大量的水泥和混凝土需求日益增长。

同时,环保意识的提高也促使人们开始寻求更加可持续的建筑材料替代传统水泥和混凝土。

矿渣粉作为一种天然的、环保的、高效的水泥掺合材料,具有取之不尽、用之不竭的优势,正在逐渐得到市场的认可。

本项目拟建设一个年产20万吨矿渣粉的生产线,通过对矿渣的综合利用,减少其对环境的污染,同时满足市场需求,为建筑行业提供优质的矿渣粉产品。

2. 项目目标本项目的主要目标是建设一条年产20万吨矿渣粉生产线,以满足市场对矿渣粉产品的需求,并减少矿渣对环境的污染。

具体目标包括:- 建设一条年产20万吨矿渣粉生产线。

- 对矿渣进行综合利用,减少对环境的污染。

- 提供高质量的矿渣粉产品,满足建筑行业对水泥掺合材料的需求。

3. 项目实施方案本项目的实施方案包括以下几个关键步骤:3.1 资源调查与选址在项目启动阶段,需对可能的矿渣来源进行充分的资源调查,确定矿渣的供应情况以及其质量。

同时,需选择适合建设矿渣粉生产线的合适选址,考虑到物流便利性、电力和水资源等因素。

3.2 设备采购与安装根据生产线的设计规模和工艺流程,采购和安装相应的生产设备和辅助设备。

对设备的选型和供应商进行充分的评估和选择,确保设备的质量和性能满足项目要求。

3.3 工艺流程优化生产线的工艺流程经过充分的优化,以实现高效的矿渣粉生产和产品质量的稳定。

可以采用磨煤机、立磨、高效分离器等先进的生产设备和工艺技术,提高生产效率和产品质量。

3.4 环境保护措施为了减少矿渣对环境的污染,项目应采取相应的环保措施,包括矿渣的合理储存、排放控制和资源化利用等。

此外,还需制定相应的环境管理计划,确保项目在运营期间符合环保法规的要求。

3.5 产品销售与市场拓展项目建成后,应积极开展产品销售工作,并寻求与建筑行业的合作伙伴建立长期的合作关系。

年产100万吨超细矿粉生产线技术方案100万吨/年矿渣微粉粉磨站工程技术方案--陕西斯达实业有限公司年产100万吨超细矿粉生产线技术方案陕西斯达实业有限公司中国?西安目录序号章节内容页码01第一章企业简介02第二章立式辊磨超细粉磨生产线工艺介绍03第三章革新工艺特点04第四章工艺流程简述05第五章项目规模及经济技术指标06第六章生产线主机设备及建筑物07第七章设备投资及功率概算07><8第八章简易经济效益分析09第九章几个建议10第十章联系方式第一章、企业简介陕西斯达实业有限公司系一家致力于钢铁、电力、冶金建材行业环保节能超细粉磨新工艺技术研发及大型装备制造企业。

1992年创始于历史文化名城西安,2003年入区西安国家民用航天产业基地重建,并被列为省市重点项目,得到了政府的重点扶植和快速发展。

二十余年来在经验丰富的技术专家和高素质管理人才的共同努力下;广开才路积累了一支老中青相结合的专业技术队伍,其中有享受国务院津贴待遇的高级专家为学术带头人,有一批八、九十年代专业院校培养的技术管理骨干,有大量的经历十余年实际工作经验的中坚力量;建立了完善的技术研究、工程设计、工程施工、物流采购、机械制造工厂、质量保障体系、项目推广等企业运行组织机构。

在大型装备开发制造领域,与中冶集团、西重院、国电集团、建材院等科研院所密切合作,应用先进的“料层粉磨”理论开发设计出大型超细矿粉装备-斯达SRM系列立式辊磨系统,产品设计标准采用钢铁、电力行业重型装备制造标准及部分国际标准,经多条生产线实际运行证明斯达立磨粉磨生产线具备工艺简化、投资低、节能、易操作、能安全长期运转、超细粉产量高、比表面积稳定等优点;并获得多项知识产权专利。

我们努力打造服务型企业团队,成立了包括工艺、土建、机械、电气、自动化等各专业技术人员组成售前售后服务队伍,以项目业主诉求为目标,承担项目前期科研、初步设计、施工设计、装备制造、安装调试、达产达标、人员培训、工程总包等一条龙服务。

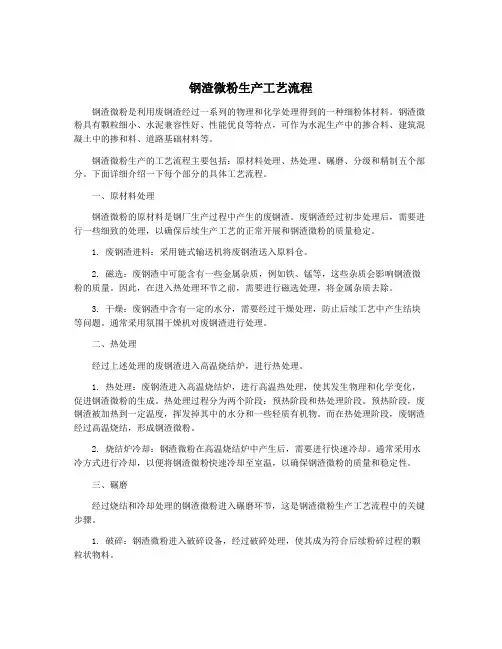

钢渣微粉生产工艺流程钢渣微粉是利用废钢渣经过一系列的物理和化学处理得到的一种细粉体材料。

钢渣微粉具有颗粒细小、水泥兼容性好、性能优良等特点,可作为水泥生产中的掺合料、建筑混凝土中的掺和料、道路基础材料等。

钢渣微粉生产的工艺流程主要包括:原材料处理、热处理、碾磨、分级和精制五个部分。

下面详细介绍一下每个部分的具体工艺流程。

一、原材料处理钢渣微粉的原材料是钢厂生产过程中产生的废钢渣。

废钢渣经过初步处理后,需要进行一些细致的处理,以确保后续生产工艺的正常开展和钢渣微粉的质量稳定。

1. 废钢渣进料:采用链式输送机将废钢渣送入原料仓。

2. 磁选:废钢渣中可能含有一些金属杂质,例如铁、锰等,这些杂质会影响钢渣微粉的质量。

因此,在进入热处理环节之前,需要进行磁选处理,将金属杂质去除。

3. 干燥:废钢渣中含有一定的水分,需要经过干燥处理,防止后续工艺中产生结块等问题。

通常采用氛围干燥机对废钢渣进行处理。

二、热处理经过上述处理的废钢渣进入高温烧结炉,进行热处理。

1. 热处理:废钢渣进入高温烧结炉,进行高温热处理,使其发生物理和化学变化,促进钢渣微粉的生成。

热处理过程分为两个阶段:预热阶段和热处理阶段。

预热阶段,废钢渣被加热到一定温度,挥发掉其中的水分和一些轻质有机物。

而在热处理阶段,废钢渣经过高温烧结,形成钢渣微粉。

2. 烧结炉冷却:钢渣微粉在高温烧结炉中产生后,需要进行快速冷却。

通常采用水冷方式进行冷却,以便将钢渣微粉快速冷却至室温,以确保钢渣微粉的质量和稳定性。

三、碾磨经过烧结和冷却处理的钢渣微粉进入碾磨环节,这是钢渣微粉生产工艺流程中的关键步骤。

1. 破碎:钢渣微粉进入破碎设备,经过破碎处理,使其成为符合后续粉碎过程的颗粒状物料。

2. 粉碎:经过破碎的钢渣微粉进入到球磨机中,进行粉碎处理。

通常采用湿法粉碎的方式,将钢渣微粉润湿后进行粉碎处理。

湿法粉碎能够有效保证钢渣微粉的细度和均匀性。

四、分级经过粉碎处理的钢渣微粉进入分级设备,进行分级处理。

第一章编制依据1.《滑动模板工程技术规范》GB50204-20052。

《混凝土结构工程施工质量验收规范》GB50204—20023.《钢结构工程施工质量验收规范》GB50200-20014.《建筑工程施工质量验收统一标准》GB50300-20015.《液压滑动模板施工安全技术规程》JGJ65-896.《施工现场临时用电安全技术规范》JGJ46-20057.《建筑施工高处作业安全规范》JGJ80-918。

武钢集团建设有限责任公司建政发[1999]15号《工程项目安全管理制度》、建政发[1999]16号《安全文明生产奖惩条例》;9。

武钢集团建工集团《质量体系程序文件》。

第二章工程概况1.工程概况:武汉武新新型建材有限公司120万吨矿粉库工程,本工程包括土建基础、筒仓主体、钢结构框架平台及钢结构通廊。

其中1#、2#筒仓基础为环形基础,环形基础底部标高为-5.00m,3#筒仓基础为钻孔灌注桩基础,钻孔桩深度达28米,桩头标高为—2。

50m。

筒仓平面尺寸50m×15m,设3个圆形粉矿仓,筒仓直径15m,仓顶标高为38。

5,仓壁厚度为300mm,0.000m至9.50m为出料斗部分,10。

40m至38.5m为筒仓主体,在10。

40m粉矿仓平台上设有一椎体结构。

拟采用滑膜进行施工.钢结构框架平台顶部标高为51米,框架平台布置在1#仓北侧,并与1#仓连成整体。

通廊设置在3个筒仓顶部。

本工程中施工工程量:土方开挖约6000m3,混凝土浇注约4000m3,钢结构制作安装约100吨。

因整个工程的工期紧,工程量大,都给施工带来了一定的难度。

第三章施工平面布置及总体部署1、施工准备:1)对外要求:(1)请工程主管部门及建设单位委派专人进行配合协调运输、吊装车辆进出通道的通畅.并对我方占道,封道,停电给予配合办理。

(2)请主管部门组织设计交底和图纸会审.2)技术准备:(1)组织施工技术人员认真熟悉设计施工图纸,进行图纸自审和会审,结合现场实际情况,考虑优化施工,编制详细的分部分项作业方案; (2)做好前期各级技术交底工作,落实到责任工长和作业人员头上。

矿渣微粉生产工艺流程

《矿渣微粉生产工艺流程》

矿渣微粉是一种常见的建筑材料,广泛应用于混凝土、水泥、砂浆等领域。

它具有高强度、耐久性好、抗渗透性强等优点,因此备受市场欢迎。

在生产矿渣微粉的过程中,工艺流程显得尤为重要,下面就介绍一下矿渣微粉的生产工艺流程。

首先是原材料的选取。

一般而言,矿渣微粉的原料主要由矿渣和粉磨剂组成。

矿渣是从炼铁炉中产生的一种矿物质,主要成分是氧化铁和氧化钙等,具有玻璃质和结晶质两种状态。

粉磨剂则是为了提高矿渣的粉磨效率和产量,一般添加少量的石膏、石灰石等。

在这一步骤中,需要做好原料的质量检测和配比调整。

接下来是矿渣微粉的磨矿工艺。

矿渣经过粉碎机等设备的粉碎和磨磨后,成为微粉状物料。

这一步骤需要注重设备的选择和调整参数,以确保微粉的质量和生产效率。

最后是微粉的分选和包装。

微粉磨好后,需要通过筛选机等设备进行分选,达到粒度和成分的要求。

然后通过包装机进行包装,以便运输和销售。

总的来说,矿渣微粉的生产工艺流程包括原材料的选取、磨矿工艺和微粉的分选和包装。

通过科学合理的工艺流程,可以生产出优质的矿渣微粉,满足市场的需求。

矿粉生产方案一、简介矿粉是一种矿物质粉末材料,可以用于建筑材料、油漆、化妆品等行业。

本文将介绍一种矿粉的生产方案。

二、原料矿粉的原料主要有石灰石、方解石、滑石、重晶石等。

在选择原料时,需要注意纯度和余烬含量。

纯度越高,制造出的矿粉质量越好。

三、生产工艺矿粉的生产工艺主要包括磨制、筛分、包装等几个环节。

下面将分别介绍。

1. 磨制将原料送入磨粉机中进行磨制。

磨制的目的是将原料研磨成粉末,使其更易于后续的筛分和包装。

在磨制过程中,需要注意磨机的速度和温度,以保证矿粉的质量和产量。

2. 筛分将磨制好的矿粉送入筛分机中进行筛分。

筛分的目的是将矿粉根据粒度大小分成不同的等级,以满足不同行业的需求。

在筛分过程中,需要注意筛孔的大小和数量,以及筛分机的转速,以保证矿粉的均匀性和粒度分布。

3. 包装将筛分好的矿粉送入包装机进行包装。

包装的目的是将矿粉进行分装,以便储存和销售。

在包装过程中,需要注意包装袋的材质和容积大小,以及包装机的速度和压力,以保证矿粉的密封性和防潮性。

四、设备选型在进行矿粉生产时,需要选择适合的设备。

主要设备包括磨粉机、筛分机、包装机等。

在设备选型时,需要注意设备的品牌、型号、产量、功率等参数,以选择经济实用的设备。

五、安全生产在矿粉生产过程中,需要注意安全生产。

主要工作包括设备的安全运行、原料的安全储存、作业人员的个人防护等。

此外,还需要严格按照相关标准和规定进行操作,如在磨制过程中要避免超载运行、在筛分过程中要注意振幅和振动频率等。

六、环境保护矿粉生产过程中产生的废水、废气等污染物对环境有一定影响。

为了减少环境污染,需要采取一定的措施,如建设污水处理设施、配备除尘器等。

同时,还需要进行环保宣传和培训,提高员工环保意识。

七、结语以上是一种矿粉的生产方案,希望对读者有所帮助。

在实际生产过程中,需要根据具体情况进行调整和完善,以确保矿粉的质量和产量,并严格遵守相关标准和规定,做好安全和环保工作。

第一章总论1.1 前言高炉矿渣是高炉炼铁生产过程中排放的工业废渣,是以硅酸钙为主的熔融物,经水淬冷凝为粒状物。

其化学成份主要是Si02、CaO、A1203、Fe203等,与水泥熟料一样,具有潜在的水化活性,而活性的大小与化学成份及水淬产生的玻璃体含量有关。

但其必须在碱性激发下才呈现活性。

长期以来,矿渣主要被水泥生产企业,尤其是立窑水泥生产企业作为加速水泥熟料中的游离钙消解,降低水泥成本、增加水泥产量等目的,作为混合材来使用。

目前,我国虽然在水泥生产总量上已跃属世界第一位,但是大小水泥、立窑、回转窑水泥比例严重失调,水泥结构极不合理,水泥质量的总体水平大大低于世界平均水平。

因此,为了迅速改变这种状况,国家有关部门决定对水泥工业结构进行大幅度的调整,大力实施“上大压小”的政策,自2000年始,立窑水泥产量己减少了1亿多吨,也就意味着混合材掺量减少3000多万吨,而其中大部分为矿渣则是不争的事实。

随着高炉矿渣需求量的下降,使高炉矿渣的来源变得丰富。

加之近年来钢铁行业发展迅速,也要为矿渣处理寻找新的出路。

另一方面,因为矿渣与水泥熟料相比具有玻璃体含量高,易碎难磨的物理特性,和水泥熟料一起粉磨时,难以磨细,影响了其潜在活性的发挥。

因此,目前世界上许多发达国家,兴起了矿渣单独粉磨的生产工艺,并取得了良好的使用效果。

实验表明:只有将矿渣磨至比表面积350m2/kg以上时,活性才能得到激发,且比表面积越高,活性越好,甚至可以超过水泥的活性。

另外,矿渣微粉掺入混凝土后,可以降低混凝土集料(沙、石等>热化反应引起的混凝土体积膨胀开裂;矿渣微粉内较多的钙钒石结晶,能降低混凝土的孔隙率,降低氯离子的渗透,形成对钢筋的防腐保护层;矿渣微粉降低水泥中的铝酸三钙及可溶性氢氧化钙的含量,减小因为硫酸盐等被侵蚀引起的混凝土膨胀,从而改善混凝土的泵送、坍落度损失等工作性,提高混凝土的后期强度,具有良好的耐久性、耐蚀性和耐磨性。

矿渣微粉生产系统生产工艺流程矿渣微粉生产系统是一种将矿渣转化为微粉的技术,在工业生产中有着广泛的应用。

该系统采用先进的工艺流程,能够高效地将矿渣转化为高品质的微细粉末,具有良好的经济效益和环境效益。

下面就具体介绍一下矿渣微粉生产系统的工艺流程。

首先是原料的制备。

矿渣是从炼铁、冶金、发电、水泥等工业过程中产生的废弃物,其中含有重金属、氧化铁、硅酸钙等成分。

为了保证生产过程中的稳定性和产品的质量,需要对矿渣进行预处理。

首先要对矿渣进行破碎,使其变成粒度适中的颗粒。

然后,将破碎后的矿渣通过输送机或升运机送入到储料仓中。

接下来是破碎和磨碎环节。

储料仓中的矿渣由给料器均匀地送入到破碎机中进行二次破碎。

将破碎后的矿渣送入到磨机中进行磨碎。

磨机是矿渣微粉生产系统中的关键设备,它采用重力下降的方式,通过辊轮对砂状矿渣进行高速旋转,使之得到细磨。

然后是分级环节。

经过磨碎后的矿渣含有不同粒度的颗粒,需要将其进行分级。

在分级机上设置大颗粒的分离装置,使大颗粒的矿渣得到分离,只有细颗粒的矿渣进一步进行干燥处理。

接下来是干燥环节。

矿渣微粉生产过程中的干燥环节主要是利用热风将湿矿渣中的水分蒸发。

通常情况下,可以采用自然风或者热风干燥的方式,将湿矿渣转化为干燥的微粉。

最后是包装环节。

将干燥后的矿渣微粉通过输送机或者其他方式送入包装机进行包装。

通常情况下,采用袋装、散装、灌装等方式进行包装,具体方式可根据客户需求而定。

总的来说,矿渣微粉生产系统的工艺流程可以分为原料制备、破碎、磨碎、分级、干燥和包装等环节。

通过这些环节的有机配合,能够高效地将矿渣转化为高品质的微粉产品。

这种系统不仅能够有效地处理矿渣废弃物,减少环境污染,还可以为工业生产提供有力的支持。

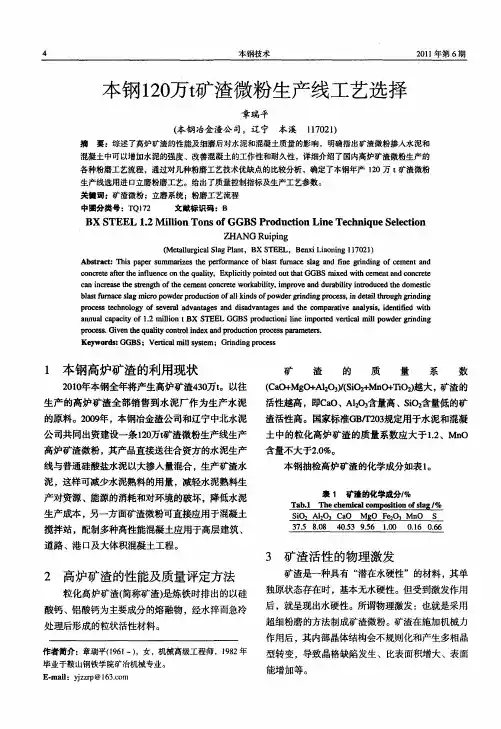

本钢120万t矿渣微粉生产线工艺选择章瑞平(本钢冶金渣公司,辽宁 本溪 117021)摘 要:综述了高炉矿渣的性能及细磨后对水泥和混凝土质量的影响,明确指出矿渣微粉掺入水泥和混凝土中可以增加水泥的强度、改善混凝土的工作性和耐久性,详细介绍了国内高炉矿渣微粉生产的各种粉磨工艺流程,通过对几种粉磨工艺技术优缺点的比较分析,确定了本钢年产120万t矿渣微粉生产线选用进口立磨粉磨工艺。

给出了质量控制指标及生产工艺参数。

关键词:矿渣微粉;立磨系统;粉磨工艺流程中图分类号:TQ172文献标识码:BBX STEEL 1.2 Million Tons of GGBS Production Line Technique SelectionZHANG Ruiping(Metallurgical Slag Plant,BX STEEL,Benxi Liaoning 117021)Abstract: This paper summarizes the performance of blast furnace slag and fine grinding of cement and concrete after the influence on the quality,Explicitly pointed out that GGBS mixed with cement and concrete can increase the strength of the cement concrete workability, improve and durability introduced the domestic blast furnace slag micro powder production of all kinds of powder grinding process, in detail through grinding process technology of several advantages and disadvantages and the comparative analysis, identified with annual capacity of 1.2 million t BX STEEL GGBS productioni line imported vertical mill powder grinding process. Given the quality control index and production process parameters.Keywords: GGBS;Vertical mill system;Grinding process1 本钢高炉矿渣的利用现状2010年本钢全年将产生高炉矿渣430万t。

以往生产的高炉矿渣全部销售到水泥厂作为生产水泥的原料。

2009年,本钢冶金渣公司和辽宁中北水泥公司共同出资建设一条120万t矿渣微粉生产线生产高炉矿渣微粉,其产品直接送往合资方的水泥生产线与普通硅酸盐水泥以大掺入量混合,生产矿渣水泥,这样可减少水泥熟料的用量,减轻水泥熟料生产对资源、能源的消耗和对环境的破坏,降低水泥生产成本,另一方面矿渣微粉可直接应用于混凝土搅拌站,配制多种高性能混凝土应用于高层建筑、道路、港口及大体积混凝土工程。

2 高炉矿渣的性能及质量评定方法粒化高炉矿渣(简称矿渣)是炼铁时排出的以硅酸钙、铝酸钙为主要成分的熔融物,经水淬而急冷处理后形成的粒状活性材料。

矿渣的质量系数(CaO+MgO+Al2O3)/(SiO2+MnO+TiO2)越大,矿渣的活性越高,即CaO、Al2O3含量高、SiO2含量低的矿渣活性高。

国家标准GB/T203规定用于水泥和混凝土中的粒化高炉矿渣的质量系数应大于1.2、MnO 含量不大于2.0%。

本钢抽检高炉矿渣的化学成分如表1。

表1 矿渣的化学成分/%Tab.1 The chemical composition of slag /%SiO2Al2O3CaO MgO Fe2O3MnO S37.58.08 40.539.56 1.00 0.16 0.663 矿渣活性的物理激发矿渣是一种具有“潜在水硬性”的材料,其单独原状态存在时,基本无水硬性。

但受到激发作用后,就呈现出水硬性。

所谓物理激发:也就是采用超细粉磨的方法制成矿渣微粉。

矿渣在施加机械力作用后,其内部晶体结构会不规则化和产生多相晶型转变,导致晶格缺陷发生、比表面积增大、表面能增加等。

4 矿渣微粉对水泥和混泥土质量的影响研究表明:控制矿渣微粉细度400~450m2/kg、水泥熟料粉细度320m2/kg、矿渣掺量40%~60%,可配制425、425R矿渣硅酸盐水泥;矿渣细度450~500m2/kg、矿渣掺量40%~50%,可配制525、525R 矿渣硅酸盐水泥。

试验显示,矿渣微粉只有达到一定细度时才能充分水化。

大于60um的颗粒属于惰性粒子,对强度无积极作用。

对强度起主导作用的是30um以下的粒子,小于10um的粒子含量多时对早期强度有利。

矿渣微粉作为混合材掺入水泥中,对水泥的7天后期强度有明显的增强作用。

这主要是由于矿渣微粉吸收水泥水化形成水化硅酸钙和水化铝酸钙,在SO42-的激发作用下,反应形成钙矾石,从而增加水泥的强度。

矿渣微粉用于混凝土施工时,具有微珠润滑效应,有明显的减水作用混凝土中随着矿渣微粉掺量的增加,混凝土塌落度损失小,混凝土的流动性好,易于施工。

随着超细矿渣粉掺量的增加,混凝土各龄期的抗压强度都有增长。

目前国内很多混凝土搅拌站都采用磨细的矿渣微粉来生产高性能混凝土,以降低混凝土的成本。

掺有矿渣微粉的混凝土具有水化热低、耐腐蚀、与钢筋粘结力强、后期强度高、防微缩等特点,可广泛用于大坝工程、水下工程、道路工程、防腐蚀工程、大型建筑工程等。

5 高炉矿渣粉磨生产工艺流程对粒化高炉矿渣采用高细粉磨并采用单独粉磨的形式,是目前矿渣资源综合利用中最适用的工艺流程。

目前国内矿渣微粉的制备方式主要有:1)高细高产管磨机一级开路流程;2)普通球磨机、高效选粉机一级闭路流程;3)辊压机与球磨机联合粉磨流程;4)卧辊磨粉磨流程;5)立式辊磨一级闭路流程。

上述这些流程的共同点是:必须将矿渣磨成高细粉(统称:矿渣微粉),即矿渣微粉中的颗粒80%≤50μm、比表面积≥400m2/kg,其中,≤10μm 的超细粉约占30%~40%。

5.1 球磨机分别粉磨合成水泥工艺流程用一台球磨机将粒化高炉矿渣粉磨成比表面积达到400m2/kg左右的矿渣微粉;用另一台球磨机将水泥熟料及石膏等物料粉磨到比表面积350m2/kg以上;然后分别进入水泥配料系统各自的储存库,根据市场需求和国家质量标准要求,将矿渣微粉和熟料、石膏粉,按比例计量、混合、均化、配制成不同强度等级的矿渣水泥。

这样不仅使矿渣的活性得到充分发挥,水泥强度等级提高、使用性能得到改善;而且,矿渣的掺加量可以达到40%~60%以上,水泥熟料既是碱激发剂,又是早期强度的保证;不仅降低了生产成本,而且增加了经济效益。

5.2 辊压机与球磨机联合粉磨矿渣工艺流程矿渣经过辊压机挤压粉碎之后,不直接入磨;而是先经过打散分级机分选,细料(粒径≤2mm)送入球磨机粉磨系统;粗料(粒径在2mm以上)返回辊压机再次挤压。

球磨机粉磨系统可以是普通球磨机一级闭路流程,也可以是高细高产磨一级开路流程。

这种流程最大的特点是充分发挥打散分级机的调控作用。

实践证明:该工艺流程比普通球磨机一级闭路流程增产60%以上,降低单产电耗15%~20%,此种工艺虽然克服了辊压机终粉磨系统生产同一比表面积的产品质量不如球磨机及立磨粉磨的缺点,但循环负荷率仍很大。

此外,工艺流程复杂,占地面积较大,投资较球磨机系统和辊压机终粉磨系统都大。

5.3 矿渣卧辊磨及其一级闭路流程卧辊磨是在消化吸收国外辊筒磨(HORO磨)技术的基础上,近几年开发研制的高细粉磨设备,作为矿渣微粉的终粉磨设备。

卧辊磨的结构和工作原理:卧辊磨由喂料机、粉磨带和卸料带三部分组成。

从入料端入磨的矿渣进入以超临界转速回转的筒体中,在离心力的作用下紧贴在回转筒体衬板上,经筒体内压辊多次辊压后排出。

出磨物料经提升机入选粉机,粗料返回磨机,而细料经过收尘器作为成品送入成品库,它具有如下特点:1)工艺流程简单,主机设备少,占地面积小,土建工程费用较低。

2)系统处于负压操作,粉尘污染小;设备运转平稳,噪音小。

3)系统节电效果好于球磨机和辊压机与球磨机联合粉磨,单位产品的电耗低。

采用卧辊磨粉磨成本高于立磨,低于球磨机,但由于其设备结构及材料选择仍需完善,在实际应用中,机械和工艺操作等方面的故障较多,有待于进一步改进,使其广泛应用于各种粉磨作业。

5.4 立式辊磨单独粉磨矿渣工艺流程采用立式辊磨(简称立磨)单独粉磨矿渣,可以利用立磨热风炉提供的热气,实现矿渣的烘干兼粉磨过程,合格的矿渣微粉进入矿渣粉库。

熟料、石膏或其它混合材用球磨机(或立磨)一级闭路系统粉磨,合格细粉进入熟料、石膏粉库。

在水泥合成车间,根据市场需求和国家质量标准要求,将矿渣微粉和熟料、石膏粉,按比例计量、混合、均化、配制成不同强度等级的矿渣水泥或复合水泥。

目前国内大型钢铁集团一般都采用这种工艺流程,虽然一次性投资大,但经济效益的回报也是十分可观的。

5.4.1 矿渣立磨粉磨工艺流程和特点立磨作为粉磨设备,它集破碎、粉磨、烘干、选粉为一体,具有电耗低、密封性能好、噪音比球磨机低30~50db、可露天布置、占地面积小、流程简单等特点。

通过调节选粉机转速、磨机气流量和碾磨压力,并与合适的挡料圈高度相结合,可获得符合要求的细度和粒径分布。

表2 生产矿渣微粉不同工艺流程的经济技术指标Tab.2 GGBS different production process flow of the technical and economic indexes 粉磨工艺流程球磨机一级开路球磨机一级闭路辊压机预粉碎、球磨机闭路卧辊磨闭路立磨闭路主机规格型号φ2.2×7m φ2.4×12m HFC1000/30φ3.5×10m KHM3000UM46.4SN台时产量/t/h 6.0 14 18 50 90 比表面积/m2/kg ≥400产品质量标准符合GB/T18046-2008综合电耗/kWh/t 80~110 60~80 50~60 45~55 ≤45金属消耗/g/t 300以上 300以上 250以上 10~15 6.0以下燃料消耗(标煤)/kg/t 40 40 40 25 165.4.2 矿渣立磨的结构及工作原理立磨的类型很多,结构和功能各有特色,但基本结构大同小异,它们都具有传动装置、磨盘、磨辊、导风环、液压拉伸装置、选粉装置、润滑系统、机壳等,其主要工作原理也基本相同。