炼钢用原料基础知识共33页

- 格式:ppt

- 大小:4.23 MB

- 文档页数:33

炼钢原料知识炼钢是一项重要的工业过程,用于将铁矿石转化为钢材。

而炼钢过程需要大量的原料,下面将详细介绍炼钢过程中的原料以及其作用。

1.铁矿石铁矿石是炼钢的主要原料,有许多种类,包括赤铁矿、磁铁矿和褐铁矿等。

铁矿石主要含有铁氧化物,如Fe2O3和Fe3O4。

在炼钢过程中,铁矿石被还原为金属铁,以提供钢材的主要成分之一。

2.焦炭焦炭是炼钢过程中的另一主要原料。

它是煤炭在高温和低氧条件下炼制而成的,主要含有碳。

焦炭在炼钢过程中的主要作用是提供高温和还原性条件,以将铁矿石中的铁氧化物还原为金属铁。

3.石灰石石灰石是一种含有钙碳酸盐的矿石,含有大量的CaCO3。

在炼钢过程中,石灰石主要用于调节炉渣的碱度。

炉渣的碱度是指炉渣中碱性物质的含量,它对炼钢过程中的冶炼温度、炉渣流动性和脱硫性能等方面都有重要影响。

4.废钢废钢可以是来自废旧钢铁制品的回收材料,也可以是剩余的炼钢废料。

废钢在炼钢过程中的作用是回收利用,以减少资源消耗和环境污染。

废钢经过预处理后,可以作为回炉料或添加到炉料中,以提高钢材的品质和节约原料消耗。

5.合金元素除了以上提到的主要原料外,炼钢过程中还需要添加一些合金元素,以调整钢材的化学成分和性能。

常用的合金元素包括铬、镍、钼、锰和钒等。

这些元素可以改善钢材的强度、耐磨性、耐蚀性等性能。

以上是炼钢过程中常用的原料,它们在炼钢过程中各自扮演重要的角色。

铁矿石提供了钢材的主要成分;焦炭提供高温和还原性条件;石灰石调节炉渣的碱度;废钢回收利用;合金元素调整钢材的化学成分和性能。

炼钢原料的选择和使用对于钢材的品质和成本都有重要影响。

因此,在炼钢过程中,需要根据钢材的要求和生产工艺的需求,选择合适的原料,并确保其质量和数量的稳定供应。

同时,还需要对原料进行合理的配比和预处理,以确保炼钢过程的稳定性和高效性。

这样才能生产出优质的钢材,满足不同领域和行业的需求。

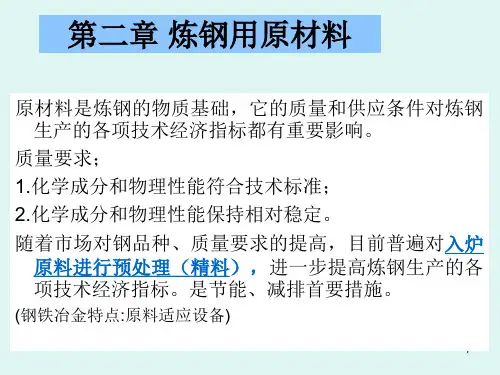

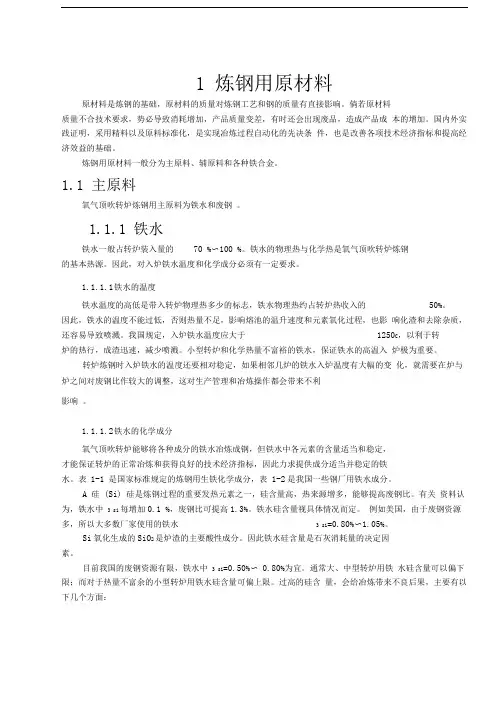

1 炼钢用原材料原材料是炼钢的基础,原材料的质量对炼钢工艺和钢的质量有直接影响。

倘若原材料质量不合技术要求,势必导致消耗增加,产品质量变差,有时还会出现废品,造成产品成本的增加。

国内外实践证明,采用精料以及原料标准化,是实现冶炼过程自动化的先决条件,也是改善各项技术经济指标和提高经济效益的基础。

炼钢用原材料一般分为主原料、辅原料和各种铁合金。

1.1 主原料氧气顶吹转炉炼钢用主原料为铁水和废钢。

1.1.1 铁水铁水一般占转炉装入量的70 %〜100 %。

铁水的物理热与化学热是氧气顶吹转炉炼钢的基本热源。

因此,对入炉铁水温度和化学成分必须有一定要求。

1.1.1.1铁水的温度铁水温度的高低是带入转炉物理热多少的标志,铁水物理热约占转炉热收入的50%。

因此,铁水的温度不能过低,否则热量不足,影响熔池的温升速度和元素氧化过程,也影响化渣和去除杂质,还容易导致喷溅。

我国规定,入炉铁水温度应大于1250C,以利于转炉的热行,成渣迅速,减少喷溅。

小型转炉和化学热量不富裕的铁水,保证铁水的高温入炉极为重要。

转炉炼钢时入炉铁水的温度还要相对稳定,如果相邻几炉的铁水入炉温度有大幅的变化,就需要在炉与炉之间对废钢比作较大的调整,这对生产管理和冶炼操作都会带来不利影响。

1.1.1.2铁水的化学成分氧气顶吹转炉能够将各种成分的铁水冶炼成钢,但铁水中各元素的含量适当和稳定,才能保证转炉的正常冶炼和获得良好的技术经济指标,因此力求提供成分适当并稳定的铁水。

表1-1 是国家标准规定的炼钢用生铁化学成分,表1-2是我国一些钢厂用铁水成分。

A 硅(Si) 硅是炼钢过程的重要发热元素之一,硅含量高,热来源增多,能够提高废钢比。

有关资料认为,铁水中 3 si每增加0.1 %,废钢比可提高1.3%。

铁水硅含量视具体情况而定。

例如美国,由于废钢资源多,所以大多数厂家使用的铁水 3 si=0.80%〜1.05%。

Si氧化生成的SiO2是炉渣的主要酸性成分。

钢质料的底子知识第一章钢质料的界说及分类合金结构钢是用于制造蒙受较高压力的种种机器零件用的合金钢,一般属于亚共析钢。

凭据钢强化热处理惩罚的工艺特点或其身分、工艺和性能特点,广义上把合金结构钢分为调质钢、渗碳钢、氧化钢、弹簧钢、轴承钢、冷缴钢、耐热结构钢、非调质钢、易切削钢、硼钢、超高强度钢等。

第一节合金结构钢的界说与分类一、调质钢经受淬火和在AC1以下进行回火的热处理惩罚钢称为调质钢。

传统的调质钢是指淬火和高温火钢,调质钢是机器制造行业中应用十分遍及的重要质料之一。

调质钢在化学身分上的特点是,碳含量为0.3—0.5%,并含有一种或几种合金元素。

具有较低或中等的合金化水平。

钢中合金元素的作用主要是提高钢的淬透性和包管零件在高温回火后得到预期的综合性能。

热处理惩罚工艺是在临界点以上一定温度加热后淬火成马氏体,并在500℃--650℃回火。

热处理惩罚后的金相组织是回火索氏体。

这种组织具有强度、塑性的韧性的良好配合。

调质钢的质量要求,除一般的冶金方面的代倍和高倍组织要求外,主要为钢的力学性能以及与事情可靠性和寿命密切相关的冷脆性转变温度、断裂韧性和疲劳抗力等。

在特定条件下,还要求具有耐磨性、耐蚀性和一定的抗热性。

由于调质钢最终采取高温回火,能使钢中应力完全消除,钢的氢脆破坏倾向性小,缺口敏感性较低。

脆性破坏抗力较大。

但也存在特有的高温回火脆性。

大多数调质钢为中碳合金结构钢,屈服强度(σ0.2)在490—1200MPao以焊接性能为突出要求的调质钢。

,为低碳合金结构钢,屈服强度(σ0.2)一般为4901—800MPa,有很高的塑性和韧性。

少数沉淀硬化型调质钢,屈服强度(σ0.2)可到1400MPa以上,属高强度的超高强度调质钢。

常用的合金调质钢按淬透性的强度妥为四类:①低淬透性调质钢;②中淬透性调质钢;③较高淬透性调质钢;④高淬透性调质钢。

二、渗碳钢具有高碳的耐磨表层和低碳的高强韧性心部,能蒙受巨大的打击载荷、打仗应力和磨损。

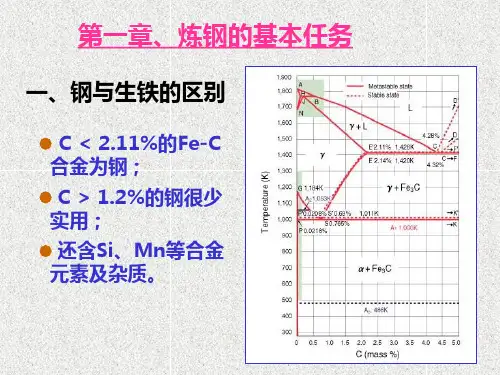

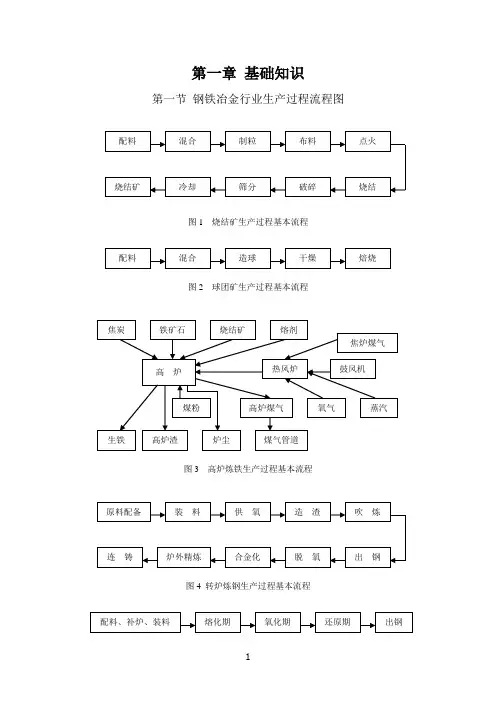

第一章基础知识第一节钢铁冶金行业生产过程流程图图1 烧结矿生产过程基本流程图2 球团矿生产过程基本流程图3 高炉炼铁生产过程基本流程图4 转炉炼钢生产过程基本流程图5 电炉炼钢生产过程基本流程图6 型钢生产过程基本流程图7 线材生产过程基本流程图8 中厚板生产过程基本流程图9 热轧宽带钢生产过程基本流程图10 冷轧宽带钢生产过程基本流程图11 热镀锌钢板生产过程基本流程第二节 基本原理2.1铁碳合金相图碳钢与铸铁是使用最为广泛的金属材料,是铁和碳组成的合金,不同成分的 碳钢和铸铁,组织和性能也不相同。

在研究和使用钢铁材料、制定其热加工和热 处理工艺以及分析工艺废品的原因时,都需要应用铁碳相图。

在铁碳合金中,根据结晶条件不同,组元碳可具有碳化物Fe 3C (渗碳体)和石墨两种形式,渗碳体在热力学上是一个亚稳定相(meta-stable phase ),而石墨是稳定的相。

在通常情况下,铁碳合金是按Fe-Fe 3C 系进行转变,本节我们讨论的铁碳相图实际上就是Fe-Fe 3C 相图。

2.1.1铁碳合金的组元2.1.1.1纯铁纯铁的熔点为1538℃,其冷却曲线如图2.1所示。

时间图2.1 纯铁的冷却曲线及晶体结构的变化纯铁由液态结晶为固态后,继续冷却到1394℃及912℃时,先后发生两次晶格类型的转变。

金属在固态下发生的晶格类型的转变称为同素异晶转。

同素异构转变伴有热效应产生,因此在纯铁的冷变(allotropic transformation)却曲线上,在1394℃及912℃处出现平台。

铁的同素异晶转变如下:温度低于912℃的铁为体心立方晶格,称为α-Fe;温度在912-1394℃间的铁为面心立方晶格,称为γ-Fe;温度在1394-1538℃间的铁为体心立方晶格,称为δ-Fe。

工业纯铁的机械性能特点是强度、硬度低,塑性好,其机械性能大致如下:拉伸强度σb:18×107-28×107N/m2屈服强度σ0.2:10×107-17×107N/m2延伸率δ:30-50%断面收缩率ψ:70-80%冲击值:160-200J/cm2布氏硬度HB:50-802.1.1.2碳在铁中的固溶体碳原子半径较小,在α-Fe和γ-Fe中均可进入Fe原子间的空隙而形成间隙固溶体。

本文摘自再生资源回收-变宝网()钢铁冶炼原料知识一、钢和铁的不同钢和铁的不同:通常总是把“钢”和“铁”联系在一起称为“钢铁”。

由科学的眼光来看,钢和铁构成都是铁碳合金,主要成份都是铁元素,只是所含的碳元素量不同。

钢是指含碳量在0.02%-2.11%之间的铁碳合金。

为了保证其韧性和塑性,含碳量一般不超过1.7%。

通常以碳的含量在1.7%以上的叫“生铁”,低于这个数值的叫“钢”。

生铁含碳高,比较脆,而钢有很好的韧性,机械强度高。

钢比铁要硬,具有良好的延展性和弹性,机械性能好,可以锻轧和铸造加工。

钢的性能比生铁优越,使用范围远超过生铁,因此需要将大部分生铁冶炼成钢。

二、钢的分类钢大致可分为碳素钢和合金钢两大类;根据含碳量,碳素钢又可分为:低碳钢(含碳量低于0.3%)中碳钢(含碳量为0.3%—0.6%)高碳钢(含碳量高于0.6%)含碳量越低,钢的韧性就越好;含碳量越高,钢的硬度越大。

低碳钢和中碳钢常用来制造机械零件、钢管等;高碳钢常用来制造刀具、量具和模具等。

合金钢是在碳素钢中加入一种或几种其它元素而制成有特殊性能的钢。

加入镍、铬可制成抗腐蚀性能好的不锈钢,加入锰可制成韧性好、硬度大的锰钢。

三、主要的炼钢原料1、铁水:高于熔化温度的铁(生铁、铁水),是转炉炼钢最重要的热装原料(占炉料的65%~80%),也是由铁冶炼成钢过程中的燃料,温度在1500oC以上;入炉铁水的碳、硅、锰、磷、硫含量,及稳定的铁水温度,应满足炼钢过程的要求;铁水含Si0.6%-1.6%,S<0.07%,约占生铁产量80-90%通常加入炼钢炉之前,需要对铁水进行脱硫、脱磷预处理。

2、生铁块:当钢厂没有前道炼铁工序、或高炉生铁产量不足时,要外购生铁块,做为炼钢原料。

生铁块是有高炉炼铁的铁水铸造而成,与废钢一样,都是在冷态下加入炼钢炉。

3、废钢:废钢铁具有矿物资源属性,回收的资源称为“第二矿业”,一直是钢铁工业的主要原料之一。

地球上钢铁蓄积量不断增加,资源逐年递增,不断产生的废钢铁通过简便的回收、加工就可以回炉熔炼、并反复使用,是一个无穷无尽的铁资源。

炼钢原材料知识介绍炼钢原材料知识介绍原材料分类按性质分类,转炉原材料分为金属料和非金属料两类。

金属实包括铁水(生铁)、废钢、铁合金;非金属实包括石灰、萤石、白云石、合成渣剂、氧气、氩气、氮气,此外还有耐火材料等。

按用途分类,原材料分为金属料、造渣剂、化渣剂、氧化剂、冷却剂和增碳剂等。

1、金属料(1)、铁水(生铁)铁水是转炉的主要金属料,占金属装入量的70%~100%。

为了保证冶炼过程顺利,铁水必须满足要求。

①、铁水温度温度是铁水带入炉内物理热多少的标志,这部分热量是转炉热量的重要来源之一对转炉,铁水温度过低将造成炉内热量不足,影响熔池升温和元素氧化进程,同时不利于化渣和去除杂质,还容易导致喷溅。

因此转炉通常要求铁水温度必须大于1250C。

②、铁水成分硅硅是铁水中主要发热元素之一,生成的Si O2 是渣中主要的酸性成分,是决定炉渣碱度和石灰消耗量的关键因素。

通常,在铁水不经深度预处理时,转炉铁硅含量以在0.3%?0.8%为宜,前后波动应为0.15%。

锰锰是钢中的有益元素,铁水中的锰含量高对炼钢有好处,但是冶炼高锰生铁将导致高炉焦比提高,生产率下降。

锰在炼钢中的作用是:加速石灰的熔化,促进成渣并减少萤石用量;有利于减少顶枪粘枪和提高炉龄;有利于提高终点钢水残锰量,和提高脱硫效果。

(2)、废钢废钢是转炉主要金属料之一,它还是冷却效果比较稳定的冷却剂。

增加转炉废钢用量可以降低炼钢成本、能耗和炼钢辅助材料消耗。

废钢按来源可分为:本厂废钢、社会废钢废钢质量对转炉冶炼技术经济指标有明显影响,从合理使用和冶炼工艺出发,对废钢的要求是;①、不同性质废钢应分类存放,以避免贵重元素损失和熔炼出废品。

外观相似而成分不同的废钢不能邻近堆放。

在多数钢种中两种元素不常同时存在的两类废钢不能邻近堆放。

②、废钢入炉前应仔细检查,严防混入封闭器皿,爆炸物和毒品;严防混入钢种成分限制的元素和铅、锌、铜等金属。

③、废钢应清洁干燥、少锈,应尽量避免带入泥土沙石、油污、耐火材料和炉渣等杂质。