甲烷在煤层中吸附的影响因素

- 格式:ppt

- 大小:348.00 KB

- 文档页数:11

简述煤层气的赋存及开采机理。

煤层气是一种天然气,主要由甲烷组成,赋存于煤层中。

煤层气的开采机理主要包括煤层气的形成、赋存、运移和采集。

煤层气的形成是由于煤层在地质历史中经历了多次地质作用,如沉积、压实、变质等,导致煤层中的有机质分解产生甲烷等气体。

这些气体在煤层中被吸附或溶解,形成煤层气。

煤层气的赋存主要有两种形式,一种是吸附态,即气体分子被煤层孔隙吸附,另一种是游离态,即气体分子在煤层孔隙中自由运动。

煤层气的赋存状态与煤层孔隙结构、煤层压力、温度等因素有关。

煤层气的运移主要是通过煤层孔隙和裂隙进行,其中煤层孔隙是煤层气的主要运移通道。

煤层气的运移速度较慢,通常需要数年甚至数十年才能从煤层中运移至井口。

煤层气的采集主要是通过钻井和抽采的方式进行。

钻井是为了建立煤层气的采集通道,抽采则是通过井口抽取煤层气。

煤层气的采集需要考虑煤层气的赋存状态、煤层压力、温度等因素,以保证采集效果和安全性。

煤层气的赋存及开采机理是一个复杂的过程,需要综合考虑地质、物理、化学等多方面因素。

随着技术的不断进步,煤层气的开采将会更加高效、安全和环保。

煤岩中甲烷等温吸附量测定干燥基容量法煤层气是指在煤岩孔隙中富集的天然气,其主要成分是甲烷(CH4)。

对于煤层气资源的有效开发和利用,准确测定煤岩中甲烷的吸附量是非常重要的。

干燥基容量法是一种常用的测定煤岩中甲烷等温吸附量的方法。

本文将介绍干燥基容量法的原理、实验步骤和应用。

干燥基容量法是基于饱和吸附等温线的测定方法,其原理是利用气体在一定温度下对固体表面发生吸附现象。

在测定中,首先将煤样进行粉碎和干燥处理,以去除煤样中的水分。

然后将干燥后的煤样与一定体积的甲烷气体接触,使之在一定压力下进行吸附。

通过测量吸附后气体中甲烷的体积或质量变化,可以得到煤岩中甲烷的吸附量。

实验步骤如下:1.煤样处理:将煤样进行粉碎、筛分和干燥处理。

一般情况下,将煤样粉碎至目标颗粒度范围内,然后进行干燥处理,通常在60℃左右的恒温箱中进行。

2.吸附装置搭建:将干燥后的煤样放入吸附装置中,将甲烷气体通入,使之与煤样发生接触。

吸附装置通常由一系列密封管道、压力计、温度计和流量计组成。

3.吸附平衡:在一定的温度和压力下,使煤样与甲烷气体接触一段时间,使其达到吸附平衡。

通常情况下,吸附时间为几小时到几天不等。

4.吸附量测定:吸附平衡后,通过测量吸附前后气体中甲烷的体积或质量变化,计算吸附量。

其中吸附前后气体的体积或质量变化可以通过密封系统和流量计等装置进行实时监测。

干燥基容量法可以应用于煤岩中甲烷等温吸附量的测定,其具有以下优点:1.简单易行:干燥基容量法的实验步骤相对简单,使用常规实验设备即可进行。

2.准确可靠:该方法可以充分考虑煤岩中的吸附特性,测试结果相对准确可靠。

3.适用范围广:干燥基容量法可适用于不同类型的煤岩样品,且可以与其他方法相互验证,提高测试精度。

干燥基容量法在煤层气资源开发中具有广泛的应用价值:1.煤层气勘探:通过测定煤岩中甲烷的吸附量,可以评估和预测煤层气资源的储量和分布情况,为煤层气勘探提供重要依据。

2.气藏特性研究:通过测定不同煤岩样品中甲烷的吸附量,可以研究其吸附特性、吸附机制和气-煤相互作用规律,深入了解煤层气气藏的特性。

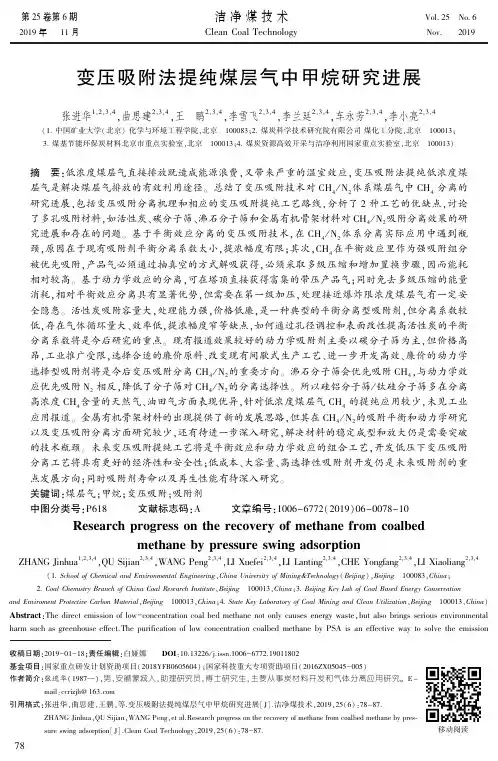

㊀第25卷第6期洁净煤技术Vol 25㊀No 6㊀㊀2019年11月CleanCoalTechnologyNov.㊀2019㊀变压吸附法提纯煤层气中甲烷研究进展张进华1ꎬ2ꎬ3ꎬ4ꎬ曲思建2ꎬ3ꎬ4ꎬ王㊀鹏2ꎬ3ꎬ4ꎬ李雪飞2ꎬ3ꎬ4ꎬ李兰廷2ꎬ3ꎬ4ꎬ车永芳2ꎬ3ꎬ4ꎬ李小亮2ꎬ3ꎬ4(1.中国矿业大学(北京)化学与环境工程学院ꎬ北京㊀100083ꎻ2.煤炭科学技术研究院有限公司煤化工分院ꎬ北京㊀100013ꎻ3.煤基节能环保炭材料北京市重点实验室ꎬ北京㊀100013ꎻ4.煤炭资源高效开采与洁净利用国家重点实验室ꎬ北京㊀100013)摘㊀要:低浓度煤层气直接排放既造成能源浪费ꎬ又带来严重的温室效应ꎬ变压吸附法提纯低浓度煤层气是解决煤层气排放的有效利用途径ꎮ总结了变压吸附技术对CH4/N2体系煤层气中CH4分离的研究进展ꎬ包括变压吸附分离机理和相应的变压吸附提纯工艺路线ꎬ分析了2种工艺的优缺点ꎬ讨论了多孔吸附材料ꎬ如活性炭㊁碳分子筛㊁沸石分子筛和金属有机骨架材料对CH4/N2吸附分离效果的研究进展和存在的问题ꎮ基于平衡效应分离的变压吸附技术ꎬ在CH4/N2体系分离实际应用中遇到瓶颈ꎬ原因在于现有吸附剂平衡分离系数太小ꎬ提浓幅度有限ꎻ其次ꎬCH4在平衡效应里作为强吸附组分被优先吸附ꎬ产品气必须通过抽真空的方式解吸获得ꎬ必须采取多级压缩和增加置换步骤ꎬ因而能耗相对较高ꎮ基于动力学效应的分离ꎬ可在塔顶直接获得富集的带压产品气ꎻ同时免去多级压缩的能量消耗ꎬ相对平衡效应分离具有显著优势ꎬ但需要在第一级加压ꎬ处理接近爆炸限浓度煤层气有一定安全隐患ꎮ活性炭吸附容量大ꎬ处理能力强ꎬ价格低廉ꎬ是一种典型的平衡分离型吸附剂ꎬ但分离系数较低ꎬ存在气体循环量大㊁效率低ꎬ提浓幅度窄等缺点ꎬ如何通过孔径调控和表面改性提高活性炭的平衡分离系数将是今后研究的重点ꎮ现有报道效果较好的动力学吸附剂主要以碳分子筛为主ꎬ但价格高昂ꎬ工业推广受限ꎬ选择合适的廉价原料㊁改变现有间歇式生产工艺㊁进一步开发高效㊁廉价的动力学选择型吸附剂将是今后变压吸附分离CH4/N2的重要方向ꎮ沸石分子筛会优先吸附CH4ꎬ与动力学效应优先吸附N2相反ꎬ降低了分子筛对CH4/N2的分离选择性ꎮ所以硅铝分子筛/钛硅分子筛多在分离高浓度CH4含量的天然气㊁油田气方面表现优异ꎬ针对低浓度煤层气CH4的提纯应用较少ꎬ未见工业应用报道ꎮ金属有机骨架材料的出现提供了新的发展思路ꎬ但其在CH4/N2的吸附平衡和动力学研究以及变压吸附分离方面研究较少ꎬ还有待进一步深入研究ꎬ解决材料的稳定成型和放大仍是需要突破的技术瓶颈ꎮ未来变压吸附提纯工艺将是平衡效应和动力学效应的组合工艺ꎬ开发低压下变压吸附分离工艺将具有更好的经济性和安全性ꎻ低成本㊁大容量㊁高选择性吸附剂开发仍是未来吸附剂的重点发展方向ꎻ同时吸附剂寿命以及再生性能有待深入研究ꎮ关键词:煤层气ꎻ甲烷ꎻ变压吸附ꎻ吸附剂中图分类号:P618㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1006-6772(2019)06-0078-10移动阅读收稿日期:2019-01-18ꎻ责任编辑:白娅娜㊀㊀DOI:10.13226/j.issn.1006-6772.19011802基金项目:国家重点研发计划资助项目(2018YFB0605604)ꎻ国家科技重大专项资助项目(2016ZX05045-005)作者简介:张进华(1987 )ꎬ男ꎬ安徽蒙城人ꎬ助理研究员ꎬ博士研究生ꎬ主要从事炭材料开发和气体分离应用研究ꎮE-mail:ccrizjh@163.com引用格式:张进华ꎬ曲思建ꎬ王鹏ꎬ等.变压吸附法提纯煤层气中甲烷研究进展[J].洁净煤技术ꎬ2019ꎬ25(6):78-87.ZHANGJinhuaꎬQUSijianꎬWANGPengꎬetal.Researchprogressontherecoveryofmethanefromcoalbedmethanebypres ̄sureswingadsorption[J].CleanCoalTechnologyꎬ2019ꎬ25(6):78-87.ResearchprogressontherecoveryofmethanefromcoalbedmethanebypressureswingadsorptionZHANGJinhua1ꎬ2ꎬ3ꎬ4ꎬQUSijian2ꎬ3ꎬ4ꎬWANGPeng2ꎬ3ꎬ4ꎬLIXuefei2ꎬ3ꎬ4ꎬLILanting2ꎬ3ꎬ4ꎬCHEYongfang2ꎬ3ꎬ4ꎬLIXiaoliang2ꎬ3ꎬ4(1.SchoolofChemicalandEnvironmentalEngineeringꎬChinaUniversityofMining&Technology(Beijing)ꎬBeijing㊀100083ꎬChinaꎻ2.CoalChemistryBranchofChinaCoalResearchInstituteꎬBeijing㊀100013ꎬChinaꎻ3.BeijingKeyLabofCoalBasedEnergyConservationandEnviromentProtectiveCarbonMaterialꎬBeijing㊀100013ꎬChinaꎻ4.StateKeyLaboratoryofCoalMiningandCleanUtilizationꎬBeijing㊀100013ꎬChina)Abstract:Thedirectemissionoflow-concentrationcoalbedmethanenotonlycausesenergywasteꎬbutalsobringsseriousenvironmentalharmsuchasgreenhouseeffect.ThepurificationoflowconcentrationcoalbedmethanebyPSAisaneffectivewaytosolvetheemission87张进华等:变压吸附法提纯煤层气中甲烷研究进展2019年第6期ofcoalbedmethane.InthispaperꎬtheresearchonseparationofmethanefromCH4/N2systemincoalbedmethaneusingthetechnologyofpressureswingadsorptionwassummarizedꎬincludingseparationmechanismandthecorrespondingpressureswingadsorptionpurificationtechnologyꎻtheadvantagesanddisadvantagesoftwokindsoftechnologywereanalyzedꎬandtheresearchprogressandexistingproblemsofCH4/N2adsorptionseparationeffectonporousadsorptionmaterialswerediscussedsuchasactivatedcarbonꎬcarbonmolecularsieveꎬzeo ̄litemolecularsieveandmetalorganicskeletonmaterials.PressureswingadsorptiontechnologybasedonequilibriumeffectseparationhasencounteredabottleneckinthepracticalapplicationofCH4/N2systemseparationsincetheequilibriumseparationcoefficientofexistingadsorbentsistoosmallandtheconcentrationenhancementislimited.SecondlyꎬCH4ispreferentiallyadsorbedasastrongadsorptioncom ̄ponentintheequilibriumeffect.Theproductgasmustbeobtainedbyvacuumdesorptionꎬandmultistagecompressionandadditionaldis ̄placementstepsmustbetakenꎬsotheenergyconsumptionisrelativelyhigh.Theenrichedproductgaswithpressurecanbedirectlyob ̄tainedatthetopofthetowerbasedontheseparationofdynamiceffectꎬmeanwhileꎬtheenergyconsumptionofmulti-stagecompressionisavoidedꎬandithasasignificantadvantagecomparingwiththeequilibriumeffectseparation.Howeverꎬsincethefirststageisrequiredtobepressurizedꎬtherearesomesafetyrisksinthetreatmentofcoal-bedmethaneneartheexplosionlimitconcentration.Activatedcarbonisatypicalequilibriumseparationadsorbentwithlargeadsorptioncapacityꎬstrongprocessingcapacityꎬandlowpriceꎬbuttheseparationcoeffi ̄cientislowꎬandactivatedcarbonhasthedisadvantagesoflargegascirculationvolumeꎬlowefficiencyꎬandnarrowconcentrationrange.Howtoimprovetheequilibriumseparationcoefficientofactivatedcarbonthroughporesizecontrolandsurfacemodificationwillbethefocusoffutureresearch.Currentlyꎬcarbonmolecularsieveshavebeenreportedtobethemainkineticadsorbentswithgoodresults.HoweverꎬduetotheirhighpriceandlimitedindustrialpromotionꎬitwillbeanimportantdirectionforpressureswingadsorptiontoseparateCH4/N2inthefuturebyselectingappropriateandcheaprawmaterialsꎬchangingthecurrentintermittentproductionprocessꎬandfurtherdevelopingeffi ̄cientandcheapkineticselectiveadsorbents.ZeolitespreferentiallyadsorbmethaneꎬincontrasttokineticeffectswhichpreferentiallyadsorbnitrogenꎬwhichreducetheseparationselectivityofCH4/N2.ThereforeꎬSi-Alzeolites/Ti-SizeolitesmostlyperformwellintheseparationofnaturalgasandoilfieldgaswithhighconcentrationofCH4ꎬwhileitisrarelyappliedinthepurificationofCH4withlowconcentrationofCBMꎬandthereisnoindustrialapplicationreport.Theemergenceofmetal-organicframeworkmaterialsprovidesanewdevelopmentideaꎬbuttherearethefewresearchonCH4/N2adsorptionbalanceandkineticsaswellaspressureswingadsorptionseparationꎬwhichneedtobefurtherstudied.Thereforeꎬthesolutionofstableformingandamplificationofmaterialsisstillatechnicalbottlenecktobebrokenthrough.Theauthorbelievesthatthefuturepressureswingadsorptionpurificationprocesswillbeacombinationofequilibriumeffectandkineticeffectꎬandthedevelopmentofseparationprocessunderlowpressurewillhavebettereconomyandsafety.Thedevelopmentoflowcostꎬhighcapacityandhighselectivityadsorbentisstillthekeydevelopmentdirectionofadsorbentinthefuture.Theadsorbentlifeandregener ̄ationperformanceneedtobefurtherstudied.Keywords:coalbedmethaneꎻmethaneꎻpressureswingadsorptionꎻadsorbent0㊀引㊀㊀言煤层气是指以吸附态赋存在煤层中的非常规天然气ꎬ其主要成分为CH4ꎮ我国煤层气资源丰富ꎬ资源量位居世界第三ꎬ仅次于俄罗斯和加拿大[1]ꎻ全国共有东部㊁中部㊁南部和西部4大煤层气聚集区ꎬ42个聚煤盆地及119个煤层气评价区块ꎮ截至2015年ꎬ国土资源部发布新一轮全国油气资源评价成果[2]ꎬ全国埋深2000m以浅的煤层气资源量30万亿m3ꎬ可采资源量12.5万亿m3ꎬ可见煤层气储量巨大ꎮ据统计ꎬ2015年我国煤层气抽采量136亿m3ꎬ利用量48亿m3ꎬ利用率仅35.3%ꎬ开发量和利用率均处于较低水平ꎬ仍有待进一步开发[3]ꎮ能源局印发的«煤层气开发利用 十三五 规划»强调在 十三五 期间需进一步加大煤层气的开发力度ꎬ在我国 煤改气 和天然气供应紧缺的大背景下ꎬ预期煤层气的开采和利用将得到迅速发展ꎮ煤层气抽采方式包括地面抽采和井下抽采ꎬ地面抽采的煤层气ꎬCH4含量高ꎬ浓度多在90%以上ꎬ类似于常规天然气ꎬ可通过天然气管道直接输送利用ꎮ我国这种高品质煤层气资源较少ꎬ约占煤层气总量的1%左右[4]ꎻ目前开采的煤层气主要以井下抽采为主ꎬCH4浓度多在3%~80%ꎬ此外ꎬ还有大量无法直接利用的乏风瓦斯(CH4浓度低于1%)ꎮ煤层气的爆炸极限为5%~16%ꎬ因此ꎬ为了安全起见ꎬCH4浓度低于20%的煤层气较难利用ꎬ20%~60%中低浓度煤层气是未来开发利用的重点ꎮ为了利用中低浓度煤层气ꎬ迫切需要解决抽放煤层气中CH4的浓缩净化问题[5]ꎮ目前煤层气中CH4提浓技术主要有低温深冷分离㊁变压吸附分离㊁膜分离和气体水合物分离等[6-8]ꎬ其中变压吸附分离技术发展较快ꎬ运行成本低ꎬ适用于大中小规模ꎬ正处于工业推广阶段ꎮ煤层气的主要成分是CH4㊁N2㊁CO2等ꎬ其中CH4/N2的分离是变压吸附提浓CH4的难点之一ꎮ972019年第6期洁净煤技术第25卷本文主要综述变压吸附分离CH4/N2原理和所采用吸附剂的研究进展ꎮ1㊀变压吸附分离原理变压吸附分离技术(PSAꎬpressureswingadsorp ̄tion)是基于吸附剂对气体混合物中各组分气体平衡吸附量㊁颗粒内外动力学扩散速率或微孔对各组分分子的位阻效应的不同来实现分离ꎬ不断循环改变压力ꎬ实现吸附剂的吸附和再生ꎬ保证待分离组分能够连续浓缩或纯化ꎮ20世纪60年代ꎬSkarstrom设计了第一套PSA系统ꎬ并将其应用于空气分离[9]ꎮ经过几十年的发展ꎬPSA已成为气体分离领域的主流技术之一ꎬ广泛应用于石油化工㊁冶金㊁轻工及环保等领域ꎬ并在焦炉煤气㊁裂解气中H2的提纯ꎬ合成气㊁水煤气㊁黄磷尾气等气体中CO提纯ꎬ空气中N2和O2的分离等领域成功实现工业应用和普及[10-13]ꎮ由于PSA工艺一般无需外加热ꎬ在室温和低压(0.1~3.0MPa)下操作ꎬ具有操作灵活方便㊁自动化程度高㊁能耗低等优点ꎬCH4/N2体系的变压吸附分离成为近十年以来的研究热点ꎮCH4/N2体系的变压吸附分离主要基于平衡效应和动力学效应分离ꎮ1 1㊀基于平衡效应分离平衡效应分离是利用不同气体组分在吸附剂上的平衡吸附量的差异实现混合气体中不同组分间的分离ꎮ强吸附组分吸附在吸附塔内ꎬ弱吸附组分从塔顶排出ꎮ若强吸附分子是产品气ꎬ则需要进行脱附才能完成产品的回收ꎮ一般弱吸附组分为产品气ꎬ这样塔顶可获得高纯度产品气ꎬ直接回收利用ꎬ回收率高ꎬ可降低能耗ꎮ典型气体在吸附剂上的平衡吸附容量排序为H2﹤O2﹤N2﹤CH4﹤CO﹤CO2[14]ꎬCH4/N2单一组分气体的平衡吸附等温线如图1所示ꎮ因此ꎬ平衡效应机理分离CH4/N2是基于CH4在吸附剂上的吸附量大于H2ꎬCH4优先被吸附ꎬN2从塔顶排出ꎬ产品气需要经过抽真空再生的VPSA(VacuumPres ̄sureswingadsorption)工艺才能获取ꎬ其具体工艺流程如图2所示ꎮ1986年ꎬ西南化工研究院[15]首次报道了变压吸附法富集煤矿瓦斯气中CH4的专利方法ꎬ在吸附压力最高为1.0MPa下ꎬ经多次置换步骤后可将煤层气中CH4浓度提高到95%以上ꎮ利用该工艺方法ꎬ当期在河南焦作矿务局建立首套处理气量为1.2万m3/d的煤层气变压吸附装置ꎬ但由于市场前景不明朗㊁置换步骤较多等因素导致成本回收期较长ꎬ图1㊀CH4/N2平衡吸附等温线Fig.1㊀Equilibriumadsorptionisothermofmethaneandnitrogen图2㊀平衡效应机理富集甲烷的工艺流程Fig.2㊀Processflowdiagramofmethaneenrichmentbasedonequilibriumeffect未得到迅速的推广应用ꎮ重庆大学的鲜学福[16-17]院士课题组对基于平衡效应变压吸附法提纯煤层气中CH4进行了大量理论和试验研究ꎮ辜敏等[18]采用T103活性炭(CH4/N2平衡分离系数为2.9)作为吸附剂ꎬ在自主设计研制的单柱变压吸附装置上ꎬ采用充压㊁高压吸附㊁并流减压㊁逆向减压㊁抽真空5个程序步骤ꎬ在吸附压力0.9MPa下基于平衡效应机理将30%左右的CH4/N2提高到49%左右ꎮOlajossy等[19]以活性炭为吸附剂提纯煤层气中CH4ꎬ对VPSA工艺进行试验和电脑计算模拟研究ꎬ278K下可将煤层气中CH4浓度从55.2%提高到96%~98%ꎬ在置换步骤CH4回流比1.80~2.12时ꎬCH4回收率可达86%~91%ꎮUOP公司Davis等[20]在1992年公布了五床变压吸附净化含氮天然气工艺ꎬ在实施案例5最优条件下ꎬ可将含CH470%的天然气提高到CH4含量96.4%ꎬCH4回收率达到85%ꎮ1998年ꎬNitrotec公司Huber等[21]公开了一种三塔变压吸附工艺ꎬ在工艺装置上将含70%CH4的天然气提纯到CH4含量98%ꎬ烃类回收率保持在70%左右ꎮ2008年ꎬ日本燃气电力投资有限公司[22]在辽宁阜新煤矿建设了一套处理气量1000Nm3/h的低浓度煤层气CH4提纯的PSA中试装置ꎮ该装置的吸附剂为OsakaGas公司生产的高选择性活性炭ꎬ采用双床VPSA工艺可以将CH4浓度从21%提高到48%ꎬ回收率达到93%ꎮ2014年ꎬ上海汉兴能源科技有限公司以活性炭为吸附剂ꎬ采用VPSA技术提纯低浓度煤矿瓦斯已在山西晋城成庄矿实现了工业性试运行ꎬ将CH4浓度为12%的低浓度煤矿瓦斯提纯到30%用于瓦08张进华等:变压吸附法提纯煤层气中甲烷研究进展2019年第6期斯发电[23]ꎮ目前ꎬ基于平衡效应分离的PSA技术ꎬ在CH4/N2体系分离实际应用中遇到瓶颈ꎬ原因在于ꎬ首先现有吸附剂平衡分离系数太小ꎬ很难实现2种气体的高效分离ꎬ因而提浓幅度有限ꎻ其次ꎬCH4在平衡效应里作为强吸附组分被优先吸附ꎬ产品气必须通过抽真空的方式解吸获得ꎬ若想获得高浓度CH4ꎬ必须采取多级压缩和增加置换步骤ꎬ因而能耗相对较高ꎮ现有平衡分离型吸附剂主要以活性炭为主ꎬ开发新型吸附剂或对活性炭进行改性ꎬ提高吸附剂CH4/N2平衡分离系数将是以后的研究方向ꎮ1 2㊀基于动力学效应分离采用动力学效应机理PSA分离CH4/N2ꎬ主要基于CH4㊁N2两种气体分子动力学直径不同(CH4分子动力学直径为0.382nmꎬN2分子动力学直径0.364nm)ꎬ在孔径比较均一的吸附剂上扩散速率的不同而实现混合气分离ꎮ吸附剂一般为碳分子筛(CMSꎬcarbonmolecularsieves)㊁沸石分子筛ꎮ由于在分子筛吸附剂上ꎬN2的扩散速率大于CH4的扩散速率(图3)ꎬ在较短的时间内ꎬN2将优先被吸附ꎬ而CH4气体由于竞争吸附的关系ꎬ被排除在外ꎻ通过PSA程序调节ꎬ控制合理的吸附时间ꎬ将可在塔顶排出气处直接获取提纯后CH4ꎬ直接作为产品气ꎮ此种工艺不需额外步骤就可以获得高压产品气ꎬ有利于进一步变压吸附提纯ꎬ不需额外增压ꎬ有利于降低能耗ꎮ利用此机理ꎬ煤层气变压吸附工艺流程如图4所示ꎮ图3㊀CH4/N2动力学曲线Fig.3㊀Kineticadsorptionisothermofmethaneandnitrogen图4㊀动力学效应富集CH4的工艺流程Fig.4㊀Processflowdiagramofmethaneenrichmentbasedonkineticeffect章川泉等[24]以浙江长兴中泰分子筛有限公司生产的ZTCMS-185型CMS为吸附剂ꎬ对浓度40%CH4-60%N2的模拟煤层气进行分离研究ꎬ探讨了低温下煤层气分离的可行性ꎮ结果表明ꎬ低温下CH4/N2吸附分离特性和常温有显著差异ꎬ在压力1.0㊁2.0㊁3.0MPa三种不同吸附压力下ꎬ常温下可将原料气CH4浓度提高65%以上ꎬ低温下均未将CH4浓度提高到50%以上ꎮYang等[25]对国内长兴山立化工材料科技有限公司生产的CMS静力学㊁动力学性能进行详细评价ꎮ结果表明ꎬ在303Kꎬ700kPa条件下ꎬCH4和N2吸附量分别为1.91和1.01mol/kgꎬ吸附速率受微孔孔口势能阻力和微孔内部扩散阻力双重控制ꎬ动力学分离对比明显ꎬ分离系数Sk达到5.3ꎬ通过固定床穿透曲线可看出该吸附剂可将CH4浓度从30%提高到45%ꎮ郭昊乾等[26]以自制CMS为吸附剂ꎬ采用四塔PSA工艺对25%低浓度煤层气进行试验研究ꎬ考察了吸附压力㊁吸附时间等工艺参数对提浓效果的影响ꎬ结果表明ꎬ在最佳工艺条件下ꎬ可将CH4浓度提高到62.8%ꎮ2015年ꎬ煤科院以自主开发的CMS为吸附剂ꎬ基于动力学效应分离ꎬ采用三级变压吸附工艺提纯低浓度煤层气ꎬ在山西阳泉建立一套1万Nm3/d的工业示范装置ꎬ并进行了试运行ꎬ可将CH4含量30%左右的煤层气提纯至90%ꎬ最终经制冷压缩生产液化天然气(LNG)ꎮAckley等[27]以德国BF(Bergbau-Forschung)公司生产的CMS为吸附剂ꎬ采用Skarstrom循环对CH4/N2二元气体分离过程进行研究ꎬ变压吸附基于碳分子筛的动力学效应ꎬCH4作为产品气直接在塔顶富集ꎮ研究结果表明该分子筛上N2的扩散速率明显高于CH4ꎬN2/CH4的扩散时间常数之比可达27ꎬ采用该商品CMSꎬ可将混合气体中体积分数为50%的CH4利用基于动力学效应的变压分离技术提纯到80%ꎬ回收率可达55%ꎮFatehi等[28]采用两塔变压吸附装置ꎬ研究了德国BF公司生产的CMS的CH4/N2分离性能ꎬ结果表明ꎬ分离过程中ꎬ该吸附剂受晶体表面势能阻力和晶体内部扩散阻力双阻力影响ꎬ可将原料气CH4体积分数为60%和92%的2种CH4/N2混合气分别提纯到76%和96%ꎮ此PSA工艺由于基于动力学效应分离ꎬ可在塔顶直接获得富集的带压产品气ꎻ同时免去多级压缩的能量消耗ꎬ相对平衡效应分离具有显著优势ꎬ受到了普遍关注ꎮ国外对基于动力学效应分离CH4/N2研究多基于CH4含量较高的中高浓度混合气ꎬ针对30%左右的低浓度CH4/N2体系的研究较少ꎬ相应研究主要集中在国内ꎬ但国内在动力学分离方面的研究较少ꎬ仅有少数机构进行技术突破ꎮ现有报道的182019年第6期洁净煤技术第25卷动力学吸附剂主要以CMS和沸石分子筛为主ꎬ但价格高昂ꎬ工业推广受限ꎬ进一步开发高效㊁廉价的动力学选择型吸附剂将是今后PSA分离CH4/N2的重要方向ꎮ2㊀CH4/N2体系PSA分离用吸附剂PSA分离技术的核心在于高效的吸附剂ꎬ目前在低浓度煤层气提纯领域ꎬ该技术工业推广应用较慢的主要原因在于吸附剂选择性不高ꎬ导致吸附剂用量大ꎬ价格高ꎬ高浓度CH4气的获得需多级PSA提浓ꎬ使得项目投资回收期较长ꎮ开发出合适的专用吸附剂是该技术突破的重要途径ꎮ由于CH4和N2的动力学直径非常接近ꎬ且均属于非极性气体ꎬ具体物理性质见表1ꎮ2种气体差异性较小ꎬ使得吸附剂设计较为困难ꎮCH4/N2选择性和吸附容量的提高是研究重点ꎬ吸附剂对气体组分的平衡选择性或扩散速率差异决定了PSA工艺的选择㊁分离的难易程度ꎻ吸附容量决定了PSA工艺处理的能力和效率ꎬ从而影响工艺的经济性ꎮ近年来ꎬ报道CH4/N2分离的吸附材料主要有活性炭㊁碳分子筛㊁沸石分子筛及金属有机骨架材料ꎮ表1㊀CH4/N2部分物理性质对比Table1㊀ComparisonofpartialphysicalpropertiesofCH4/N2物理性质CH4N2分子临界直径/nm0.440.4ˑ3.0分子动力学直径/nm0.3820.364偶极矩/(C m)00四极矩/(C m2)1.5´10-260极化率/(C m3)25.9´10-2517.4´10-252 1㊀活性炭活性炭是一种疏水㊁表面为非极性的多孔炭质吸附剂ꎬ具有比表面积高㊁吸附容量大㊁抗酸碱能力强㊁热稳定性好等特点ꎬ常用于溶剂回收㊁烟气中脱硫脱硝等气体净化和高能量密度气体储存领域[29]ꎮ活性炭应用于PSA工艺分离CH4/N2主要是基于平衡效应分离ꎬCH4的吸附量大于N2ꎬCH4优先被吸附ꎬ通过抽真空解吸获得富CH4的浓缩气体ꎮ刘克万[30]以无烟煤为原料ꎬ采用炭化-活化-气相沉积工艺制备了变压吸附浓缩CH4用成型活性炭ꎬ样品平衡分离系数达到3.41ꎬ对样品采用单循环五步真空变压吸附评价ꎬ在解吸气中可使CH4的浓度较原料气提高30.0%左右ꎬCH4回收率为29.1%ꎮ刘应书等[31]对5种活性炭进行筛选ꎬ考察了不同温度条件下吸附剂对CH4/N2的平衡吸附等温线ꎬ采用Langmuir方程进行了拟合ꎬ结果表明298K下AC-1平衡分离系数4.6ꎬCH4平衡吸附容量3.98mol/kgꎬ更适合CH4/N2分离ꎮ杨雄等[32]筛选出了一种比表面积为1706m2/g的活性炭ꎬ利用真空变压吸附的方法ꎬ可将体积分数20%的模拟煤层气提纯到30%以上ꎬ且产率超过80%ꎮZhou等[33-34]利用单柱穿透曲线方法ꎬ测定了9种不同吸附剂针对CH4/N2的分离系数ꎬ其中一种高比表面积活性炭的分离系数最大达20ꎬ是迄今为止报道平衡分离系数最高的活性炭吸附剂ꎬ但未见变压吸附评价结果报道ꎮBaksh等[35]以Br2(或ICl)采用气相沉积法对活性炭表面进行改性研究ꎬ结果表明ꎬ改性后的活性炭对CH4的吸附量保持不变ꎬ但对N2的吸附减少ꎬ这可能与Br2(或IC1)的占位有关ꎻ经过改性ꎬCH4/N2的平衡分离系数可提高到4ꎬ可用于CH4/N2分离ꎮ活性炭原料来源广泛㊁价格低廉ꎬ是PSA分离技术研究较多的材料ꎬ但针对CH4/N2体系分离的研究主要集中在国内ꎬ国外研究主要停留在早期天然气净化领域ꎮ常规活性炭吸附容量大ꎬ处理能力强ꎬ但平衡分离系数较低ꎬ存在气体循环量大㊁效率低ꎬ提浓幅度窄等缺点ꎬ如何通过孔径调控和表面改性提高活性炭的平衡分离系数将是今后研究的重点ꎮ2 2㊀碳分子筛CMS是一种高选择性的非极性炭质吸附剂ꎬ主要由微孔和一定数量的大孔组成ꎬ基本不含有中孔ꎬ孔径分布相对均一ꎬ微孔特征介于沸石分子筛和活性炭之间ꎬ其作为吸附剂已经商业化应用于变压吸附空分制氮工业中ꎮ商业化空分CMS国际领先厂家主要有德国BF㊁日本Takeda化学工业公司和Kuraray化学品公司ꎬ国外学者[22-23]对商业空分CMS应用到CH4/N2体系的变压吸附应用进行了大量研究ꎮGrande等[36]以日本Takeda公司生产的CMS-3K为吸附剂ꎬ基于4步Skarstrom循环工艺ꎬ在单柱变压吸附装置上ꎬ研究了吸附剂对CH4/N2二元体系的变压吸附提纯效果ꎮ结果表明ꎬ在吸附压力0.5MPa㊁吸附时间140s条件下ꎬ可将CH4浓度从90%的CH4/N2混合气提纯到96.58%ꎬ回收率为28.82%ꎮCavenati等[37]对日本Takeda公司CMS-3K进行了吸附平衡和动力学研究ꎬ结果表明:CH4/N2两种气体在CMS上的扩散受表面孔口势能阻力以及微孔扩散的双重阻力影响ꎬ采用bi-LDF模型可以预测气体在CMS的固定床扩散行为ꎬ在308K下ꎬ2种气体的动力学分离比为1.9ꎬ通过13X沸石和CMS-3K复合床层ꎬ28张进华等:变压吸附法提纯煤层气中甲烷研究进展2019年第6期对CH4/N2/CO2的变压吸附分离试验ꎬ常温下可将CH4浓度60%的混合气浓缩至86%ꎬ回收率为52.6%ꎮ国外学者对CMS的研究工作ꎬ验证了CMS在CH4/N2分离领域的可行性ꎬ也取得较好的效果ꎬ但多针对高浓度CH4含量的混合气ꎬ如天然气㊁油田气(CH4含量多高于70%)ꎮ低浓度CH4含量的煤层气的研究主要集中在国内ꎬ这可能与国家油气资源分布不同有关ꎮ由于O2㊁N2㊁CH4三者动力学直径不同ꎬ针对低浓度煤层气CH4/N2的分离ꎬ商业空分CMS效果不佳[19-20]ꎬ有必要对孔径进行调整ꎬ以适应CH4/N2体系的分离ꎮ张进华[38]采用碳沉积方法ꎬ在先驱体煤基活性炭上进行孔径调整ꎬ制备了BM1404碳分子筛ꎬ并在5Nm3/h四塔变压吸附装置上模拟煤层气进行了工艺研究ꎬ结果表明:吸附时间150s㊁吸附压力0.6MPa㊁成品气排气流量4.20mL/min时ꎬ分离效果最佳ꎬ可将混合气的CH4含量从35%提纯到68.10%ꎬ回收率达到67.30%ꎻ体积分数71%CH4平均提纯到86.80%ꎬ回收率为85.69%ꎮ李兰廷[39]以酚醛树脂废料为主要原料ꎬ通过添加助剂ꎬ采用炭化-气相沉积一体化工艺ꎬ制备出性能优良的CMS样品ꎬ该样品经变压吸附装置测试ꎬ可将煤层气中CH4浓度提高25.6个百分点ꎮ聂李红[40]以丙烯酰胺为黏结剂ꎬ利用多种调孔工艺制备出CMSꎬ考察了CH4㊁N2及其混合气体在CMS上的穿透曲线ꎬ结果表明该CMS适于动力学扩散分离CH4/N2混合气体ꎬ模拟了19.3%的原料气ꎬ经过固定床吸附后ꎬ出口气体CH4含量最高可达56.9%ꎬ但未评价变压吸附分离性能ꎮCMS应用于CH4/N2体系的分离主要基于动力学效应ꎬN2的扩散速率远大于CH4ꎬ属于N2选择型吸附剂ꎬ这与炭质吸附剂的平衡效应相反ꎬPSA应用过程中存在一定程度的抵消ꎬ降低选择性ꎮ目前CMS研究已取得较好的分离效果ꎬ但CMS在保证选择性的同时ꎬ降低了微孔孔容ꎬ导致吸附剂用量较大ꎬ加之CMS吸附剂成本较高ꎬ使得该工艺吸附剂成本占比较大ꎮ选择合适的廉价原料㊁改变现有间歇式生产工艺㊁开发大容量高选择性CMS将是重要的研究方向ꎮCMS和活性炭均属于炭质吸附剂ꎬ只是分离机理不同ꎮ活性炭吸附容量大ꎬ但平衡分离比目前较低ꎻCMS动力学分离比较大ꎬ但吸附容量较低ꎬ如何共同提高2种吸附剂的分离比和吸附容量以及明晰两者之间的关联规律值得进一步研究ꎮ2 3㊀沸石分子筛沸石分子筛是一种离子型极性吸附剂ꎬ孔径大小均一ꎬ晶穴内部存在强大的库伦场和极性ꎬ对极性强㊁极化率大的分子选择性强ꎻ通过离子交换或改变硅铝比可以改善其表面极性和调节孔口尺寸ꎬ从而将分子直径或极性有差异的气体分子分离开[41]ꎮ硅铝分子筛是国内外较早用于CH4/N2分离的吸附剂ꎬ常用的有斜发沸石㊁丝光沸石㊁A型㊁X型等ꎮAckley等[42]对CH4/N2在斜发沸石上平衡吸附和动力学吸附进行研究ꎬ研究表明ꎬCH4和N2的平衡分离系数为1.3ꎬ2种气体的平衡选择性相当ꎻ但N2/CH4的动力学扩散速率之比为55ꎬ表现出对N2优良的动力学选择性ꎬ可利用动力学机理ꎬ采用变压吸附工艺对CH4/N2进行分离ꎬ在0.7MPa下ꎬ可将CH4体积分数占85%的CH4/N2混合气提高到95%ꎬ回收率为73%ꎮHaq等[43]对4A分子筛上CH4/N2/CO的亨利常数和扩散系数进行研究ꎬ发现温度0~40ħꎬN2/CH4扩散系数之比在9~18ꎮHabgood[44]对4A分子筛的动力学性能进行表征ꎬ发现N2在4A分子筛扩散速度快于CH4ꎬ扩散系数的计算受气体浓度的影响ꎬCH4影响较小ꎬ但混合气中N2扩散系数远大于纯组分N2的扩散系数ꎮCampo等[45]研究了CO2㊁CH4㊁N2在13X沸石上的平衡吸附ꎬ单组分和双组分的穿透曲线ꎬ并利用工业级的真空变压吸附过程ꎬ将产品气中CO2含量降低到2%以下ꎬCH4回收率达96%ꎬ能耗为4.27Wh/mol(以CH4计)ꎮZSM-5是一种含有机胺阳离子的新型高硅疏水沸石分子筛ꎬ其基本结构单元是由8个五元环组成ꎬ孔道由特殊的空腔结构形成ꎬ孔径在0.5nm左右ꎮ刘海庆等[46]对ZSM-5沸石的吸附平衡㊁吸附动力学和真空变压吸附分离进行了理论和试验研究ꎬ结果表明ZSM-5对CH4具有较好的选择性ꎬ通过真空变压吸附工艺可将模拟煤层气中20%的CH4提高至31%~41%ꎬ回收率为93%~98%ꎮ常见的钛硅分子筛产品主要有ETS-1㊁ETS-4㊁ETS-10等ꎬ其中ETS-4表现最为突出ꎬ分离效果较好ꎬ其孔径在0.3~0.4nmꎮKuznicki等[47]通过离子交换ꎬ修改孔宽ꎬ开发出适于CH4/N2的Sr-ETS-4ꎬ允许小分子N2通过而将相对较大的CH4排除在外的分子筛ꎮ美国的Engelhard公司利用此吸附剂在天然气纯化上实现商业化应用ꎬ将天然气中82%的CH4提高到95%以上ꎮETS-4浓缩CH4的评价结果见表2ꎮ382019年第6期洁净煤技术第25卷表2㊀ETS-4浓缩CH4的评价结果[48]Table2㊀EvaluationresultsofenrichmentofmethaneusedbyETS-4原料气气体组分含量/%CH4N2产品气CH4纯度/%CH4回收率/%55457983604090768020967285159674研究发现硅铝分子筛和钛硅分子筛的平衡选择性均不明显ꎬ很难基于平衡效应机理实现CH4/N2的分离ꎻ大都基于CH4/N2扩散速率不同ꎬ利用动力学效应进行分离ꎮ本质上ꎬ由于分子筛中晶穴内部存有强大的库伦场ꎬ表现出较强的极性ꎬ而CH4的极化率(2.59ˑ10-24cm3)比N2(1.74ˑ10-24cm3)大ꎬ因而沸石分子筛会优先吸附CH4ꎬ与动力学效应优先吸附N2相反ꎬ降低了分子筛对CH4/N2的分离选择性ꎮ所以硅铝分子筛/钛硅分子筛多在分离高浓度CH4含量的天然气㊁油田气方面表现优异ꎬ针对低浓度煤层气CH4的提纯应用较少ꎬ未见工业应用报道ꎬ原因主要在于现有沸石类分子筛分离系数太低ꎮ2 4㊀金属有机骨架材料金属有机骨架材料(MOFsꎬmetal-organicframe ̄works)是由含氧㊁氮等多齿有机配体(大多是芳香多酸和多碱)与过渡金属离子自组装而成的配位聚合物ꎮ自20世纪90年代中期ꎬ第1类MOFs合成后ꎬ该种材料由于种类多样㊁孔道可调节㊁结构易功能化㊁具有高的孔隙率和大的比表面积ꎬ已在吸附领域表现出广阔的应用前景[49-50]ꎮCu-BTC㊁Al-BDC㊁ZIF-8和MOF-5是研究较为广泛的MOFs材料ꎬ在吸附分离方面相对有较多研究ꎮLiu等[51]采用分子模拟计算方法研究了沸石和包括Cu-BTC在内的7种MOFs材料在298K㊁0~2.0MPa下对CH4/N2的分离选择性ꎬ结果表明Cu-BTC㊁MIL-47(V)㊁IRMOF-11㊁IRMOF-13的选择性介于2.5~5.0ꎮMöllmer等[52]研究了不同温度条件下CH4㊁N2纯组分气体和混合双组分气体在Basolite®A100(又名Al-BDC)上的吸附等温线ꎬ并计算了相应分离因子ꎬ298K下CH4/N2分离因子为3.4~4.4ꎮ胡江亮等[53]以三乙胺(TEA)为导向剂ꎬZnSO4为金属离子源ꎬ水为溶剂ꎬ采用水热合成法进行了ZIF-8吸附剂ꎬ考察了对CH4/N2的吸附分离性能和热力学参数ꎬ并与活性炭㊁分子筛进行对比ꎮ研究表明ꎬ298K下ꎬZIF-8对CH4/N2的分离因子达到了3.4ꎬ与活性炭相当ꎬ但吸附热比活性炭低20%左右ꎮJia等[54]介绍了MOF-5的合成方法ꎬ并对MOF-5在不同压力下的CH4存储功能进行研究ꎬ结果表明增加压力可提高CH4存储密度ꎬ在3.69MPa下ꎬCH4的有效体积存储容量达到81V(STP)/VꎮKitagawa等[55]研究表明其研制成功的[Cu(dhbc)2(4ꎬ4ᶄ-bpy)] H2O(dhbc为2ꎬ5-二羟基苯甲酸)骨架中具有穿插的结构ꎬ测试了该材料对常见气体的吸附性能ꎬ通过吸附等温线可发现在较低压力下ꎬ材料只对CO2和CH4有吸附ꎬ而对O2和N2的吸附几乎为0(图5)ꎮ当压力升高到5066kPa时ꎬ才对N2有微弱吸附ꎮYang等[56]研究了298㊁273㊁203K不同温度条件下[Cu(dhbc)2(4ꎬ4ᶄ-bpy)]对CO2㊁CH4和N2的吸附性能ꎬ当压力0.1MPa㊁温度203K条件下ꎬ该材料对CH4㊁N2的吸附量分别为80.2和1.9cm3/gꎬꎬ吸附量之比高达42ꎬ表现较好的吸附选择性ꎮ随着温度的增加ꎬ分离性能严重下降ꎬ在温度为298K时ꎬ吸附量之比降低到2.2ꎬ如何在常温下保持较好性能仍需进一步研究ꎮ图5㊀[Cu(dhbc)2(4ꎬ4ᶄ-bpy)] H2O对常见气体的吸附等温线Fig.5㊀Adsorptionisothermsof[Cu(dhbc)2(4ꎬ4ᶄ-bpy)] H2Oonseveralcommongases目前超过2万种MOFs被开发ꎬ也具有表面积大ꎬ孔道结构规则㊁孔容高等优点ꎬ为CH4/N2的高效分离提供了新的发展思路ꎻ但MOF依然停留在实验室阶段ꎬ且吸附领域主要集中在CH4和N2的储存ꎬ在CH4/N2的吸附平衡和动力学研究以及变压吸附分离方面研究较少ꎬ还有待进一步深入研究ꎮ作为工业化应用吸附剂的前提需要解决简单稳定的MOFS成型和放大技术瓶颈ꎮ3㊀结语与展望基于我国煤层气资源丰富和天然气供需缺口较大的现状ꎬ大力开发煤层气提纯利用技术不仅可以解决我国天然气来源问题ꎬ亦可以减少温室气体的排放和能源的浪费ꎮ变压吸附提纯技术提供了很好48。

《变压吸附法富集低浓度煤层气中甲烷的工艺与过程研究》篇一一、引言随着煤层气的开采和利用日益受到重视,如何有效地从低浓度煤层气中提取甲烷成为了关键的技术难题。

变压吸附法作为一种新型的分离技术,因其具有高效、节能、环保等优点,被广泛应用于煤层气中甲烷的富集。

本文将详细探讨变压吸附法富集低浓度煤层气中甲烷的工艺与过程。

二、变压吸附法的基本原理变压吸附法是一种基于气体吸附特性的分离技术。

其基本原理是利用吸附剂在不同压力下对气体组分的吸附能力差异,实现气体的分离和富集。

在低浓度煤层气中,甲烷的含量较低,通过变压吸附法,利用特定的吸附剂在特定压力下对甲烷的高效吸附能力,从而达到甲烷的富集。

三、变压吸附法富集甲烷的工艺流程1. 预处理:对原始低浓度煤层气进行除尘、除水等预处理,以减少杂质对后续工艺的影响。

2. 压缩:将预处理后的气体进行压缩,提高其压力,为后续的吸附过程提供条件。

3. 吸附:将压缩后的气体通过吸附剂床层,利用吸附剂对甲烷的高效吸附能力进行甲烷的吸附富集。

4. 解析:将吸附剂床层降低压力或加热,使甲烷从吸附剂中解析出来,得到富集的甲烷气体。

5. 循环:解析出的甲烷气体可进行进一步的处理和利用,同时将解析后的吸附剂进行再生,循环使用。

四、变压吸附法富集甲烷的过程研究1. 吸附剂的选择:选择合适的吸附剂是变压吸附法的关键。

常用的吸附剂有活性炭、分子筛等。

针对低浓度煤层气的特点,应选择具有高甲烷吸附能力、高选择性、低成本、易再生的吸附剂。

2. 操作条件的优化:操作条件如压力、温度、流速等对变压吸附法的效果有重要影响。

通过实验和模拟,找到最佳的操作条件,提高甲烷的富集效果。

3. 工艺参数的调整:根据实际情况,对工艺参数如压缩比、解析比、循环时间等进行调整,以达到最佳的富集效果。

五、结论变压吸附法是一种有效的低浓度煤层气中甲烷富集技术。

通过选择合适的吸附剂、优化操作条件和调整工艺参数,可以实现甲烷的高效富集。

煤的吸附解吸曲线通常指的是煤对气体(如甲烷)的吸附和解吸过程中的关系曲线。

这些曲线可以用于了解煤储层中甲烷的吸附和释放行为,这对于煤层气的开发和利用具有重要的意义。

煤的吸附解吸曲线通常包括以下关键参数和特性:

1. 吸附等温线:

- 描述在特定温度下,煤对气体的吸附量随着气体压力的变化而变化的曲线。

这反映了煤对气体的吸附能力。

2. 解吸等温线:

- 描述在特定温度下,已吸附的气体在气体压力减小的情况下从煤中解吸的曲线。

这反映了储层中甲烷的释放行为。

3. 吸附解吸等温线的斜率和形状:

- 吸附解吸等温线的斜率和形状反映了煤与气体相互作用的强度和方式。

曲线的形状和斜率的变化可以提供关于储层中气体吸附和解吸机理的信息。

4. 临界吸附压力:

- 描述气体在特定温度下开始吸附的最低压力。

这对于了解气体在储层中的启动吸附条件很重要。

这些曲线通常在实验室条件下通过吸附解吸实验测定。

研究煤的吸附解吸曲线有助于了解煤层气的形成、储存和释放机制,为煤层气资源的勘探和开发提供科学依据。

需要注意的是,实际煤层气储层的吸附解吸行为受到多种因素的影响,包括煤的孔隙结构、温度、压力等,因此煤层气勘探和开发中还需要考虑更多的地质和工程因素。

文章编号:100121986(2003)0420026203煤层甲烷解吸—扩散—渗流过程的影响因素分析李前贵,康毅力,罗平亚(西南石油学院油井完井技术中心,四川南充 637001)摘要:从煤层甲烷产出机理入手,分析了影响煤层甲烷解吸、扩散和渗流过程的因素。

结果表明:影响解吸的因素主要是压力、含气量、煤的水分含量、基块尺寸、温度等;影响甲烷扩散的因素主要是甲烷浓度、扩散距离、平均自由程和煤岩孔隙分布;而影响渗流的因素有渗透率、裂隙发育状况、压差、储层损害等。

进而指出,解吸、扩散和渗流3个环节紧密相连,相互影响,相互制约,三者的最佳匹配将是煤层气经济开发的必要条件。

关 键 词:煤层甲烷;解吸;扩散;渗流;影响因素中图分类号:P618111 文献标识码:A1 引言煤层甲烷是一种新型洁净能源,其开发利用不仅可弥补常规能源的不足,对改善煤矿生产安全和保护大气环境也有重要意义[1]。

煤层甲烷主要以吸附状态赋存于煤基块的微孔隙中,在一定压力下处于动平衡状态,其产出机理遵循“解吸—扩散—渗流”的过程,即:从煤基块孔隙表面解吸,通过基块和微孔隙扩散到裂隙中,以达西流方式经裂隙流向井筒3个过程[2,3]。

Zuber ,M.D 等[4],Reid ,G.W.等[5],罗山强等[6]采用数值模拟方法分析了影响煤层气井产能的因素,主要包括储层压力、渗透率、解吸等温线、扩散作用、流体性质以及合理井距等。

他们均是从产出的宏观和整体角度出发,但对于具体的产出过程受哪些因素影响、如何作用没有给出详细的阐述。

本文试图从煤层甲烷的产出机理入手,分析控制甲烷产出3个过程的因素,以便采用合理措施,提高煤层气单井产量和经济效益。

2 解吸过程的影响因素煤层甲烷在煤层中的解吸是吸附的完全可逆过程,可用等温吸附曲线描述。

当储层压力降低时,被吸附的甲烷分子就从煤的内表面脱离,解吸出来进入游离相。

解吸是煤层气开发的先决条件,弄清解吸过程中所受的影响因素意义重大。

煤层注水对原煤孔隙及甲烷吸脱附性能的影响蒋仲安;王龙飞;张晋京;刘庆军;陈举师【摘要】煤层注水对防突具有显著效果,而煤层孔隙特性是影响瓦斯吸脱附及渗流的重要因素,为了从孔隙角度揭示不同注水压力对原煤体甲烷吸脱附性能的影响.选取首山矿已15-12070工作面进行煤层注水现场实验,使用氮吸附法得出各煤样孔隙特性并用分形理论计算孔隙粗糙度,使用静态容量法测出各煤样吸脱附参数.结果表明:注水后各孔径段孔隙量均有所增加,注水压力与比表面积、孔容及分形维数呈线性正相关关系;孔隙特征参数与甲烷吸脱附性能呈线性正相关关系;各煤样均出现甲烷吸脱附迟滞现象,且注水压力越高,甲烷吸附能力越强,脱附迟滞程度越大.煤层注水压力越大,煤的孔裂隙数量会增多且粗糙度增大,煤体倾向于保留更多的瓦斯.【期刊名称】《煤炭学报》【年(卷),期】2018(043)010【总页数】9页(P2780-2788)【关键词】煤层注;吸脱附性能;孔隙特性;氮气吸附;分形维数【作者】蒋仲安;王龙飞;张晋京;刘庆军;陈举师【作者单位】北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083;中国平煤神马集团,河南平顶山467000;中国平煤神马集团,河南平顶山467000;北京科技大学金属矿山高效开采与安全教育部重点实验室,北京100083【正文语种】中文【中图分类】TD712随着煤矿开采深度逐年增加,煤与瓦斯突出危险性也越来越大,严重威胁着工作人员生命健康,制约开采效率[1]。

作为一种有效驱排瓦斯、防突降尘的手段,煤层注水已被越来越多的应用于煤矿安全生产当中。

煤是一种多孔介质,孔径跨度范围大且孔隙形态多样、结构复杂[2-3]。

煤的孔隙结构和形态直接关系到其甲烷吸脱附性能[4]。

煤层注水过程中,压力水会进入煤体瓦斯赋存主要场所的孔隙并改变其特性,进而使其甲烷吸脱附性能发生变化。

《变压吸附法富集低浓度煤层气中甲烷的工艺与过程研究》篇一一、引言随着煤层气开采的日益普及,如何有效富集其中的甲烷成为了研究的热点。

低浓度煤层气中甲烷的富集对于提高能源利用效率、减少环境污染具有重要意义。

变压吸附法作为一种有效的气体分离技术,在煤层气甲烷富集领域得到了广泛应用。

本文将详细探讨变压吸附法的工艺流程、操作原理及其在低浓度煤层气甲烷富集中的应用。

二、变压吸附法概述变压吸附法是一种通过改变压力和吸附剂的性质来实现气体分离的技术。

其基本原理是利用吸附剂在不同压力下对气体组分吸附能力的差异,达到分离目的。

该方法具有操作简便、投资成本低、能耗小等优点,因此在煤层气甲烷富集领域具有广泛的应用前景。

三、工艺流程1. 原料气预处理:首先对低浓度煤层气进行除尘、脱硫等预处理,以降低杂质对吸附过程的影响。

2. 吸附过程:将预处理后的原料气通过吸附塔,利用吸附剂对甲烷的吸附作用,实现甲烷与其他气体的分离。

3. 降压解吸:通过降低吸附塔的压力,使吸附剂上的甲烷解吸出来,实现甲烷的回收。

4. 循环利用:解吸出的甲烷经过冷凝、分离等后处理,得到高纯度的甲烷产品,同时吸附剂得到再生,进入下一轮的吸附过程。

四、操作原理变压吸附法的核心在于吸附剂的选择和操作条件的控制。

常用的吸附剂包括活性炭、分子筛等,这些吸附剂对甲烷具有较高的吸附能力。

通过改变操作压力,使甲烷在吸附剂上的吸附量发生变化,从而达到分离的目的。

在吸附过程中,原料气中的甲烷被吸附剂吸附,其他气体组分则通过;在解吸过程中,降低压力使吸附剂上的甲烷解吸出来。

五、影响因素及优化措施1. 影响因素:影响变压吸附法富集低浓度煤层气中甲烷的因素包括原料气的组成、操作压力、吸附剂种类及性能等。

2. 优化措施:针对不同煤层气的特点,选择合适的吸附剂和操作条件;通过改进工艺流程,提高甲烷的回收率和纯度;加强设备的维护和保养,确保设备的稳定运行。

六、应用前景变压吸附法在低浓度煤层气甲烷富集领域具有广阔的应用前景。

1、瓦斯的定义、广义和狭义瓦斯的概念广义的矿井瓦斯是指井下以甲烷为主的有毒、有害气体的总称;狭义的矿井瓦斯是指甲烷;2、瓦斯在煤层中的赋存状态甲烷在煤中呈两种状态存在:在渗透空间的甲烷主要呈自由气态,称为游离瓦斯。

这种状态的瓦斯以自由气体状态存在于煤层孔隙或围岩的孔洞之中,其分子可自由运动,呈现出压力并服从自有气体定律。

游离瓦斯量的多少与贮存空间的容积和瓦斯压力成正比,与瓦斯温度成反比;另一种在微孔内主要呈吸附状态存在于微孔表面上和在煤的粒子内部占据着煤分子结构的空穴或煤分子之间的空间(后两者中的瓦斯可称为固溶体,包括在吸附态中)。

在300~1200m采深、中等变质煤中,游离瓦斯仅占5~12%,其余为吸附瓦斯。

3、吸附常数a,b值的定义、意义以及煤的吸附性能影响因素在等温情况下,吸附量与瓦斯压力的关系曲线为:式中,a-—吸附常数,表示在给定温度下,单位质量固体的表面饱和吸附气体时,吸附的气体体积,m3/t,一般为15~55m3/t;b——吸附常数,MPa—1;p——吸附平衡时的瓦斯压力,MPa。

在瓦斯压力低时,分母中的bp相对于1可忽略不计,此时x与p成正比;在压力很高时,分母中的1相对于bp可忽略不计,此时x≈a,吸附达到了饱和.吸附性能的影响因素:每克煤吸附的气体量叫做吸附量,与气体的性质、固体表面性质、温度、压力及煤中水分有关。

①瓦斯压力的影响:在给定温度下,吸附瓦斯含量与瓦斯压力的关系呈双曲线变化;②温度的影响:温度每升高1℃,吸附瓦斯的能力降低约8%;③瓦斯性质的影响:对于指定的煤,在给定的温度与瓦斯压力下,CO2的吸附量比CH4高,而CH4的吸附量又比N2高;④煤化变质程度的影响:煤的煤化程度反映其比表面积大小与化学组成,一般讲从挥发分为20%~26%的煤到无烟煤,吸附量呈快速地增加;⑤煤中水分的影响:水分的增加使煤的吸附能力降低。

4、煤层瓦斯压力的定义及压力梯度煤层瓦斯压力是煤层孔隙内气体分子自由热运动撞击所产生的作用力,它在某一点上各向大小相等,方向与孔隙壁垂直。

煤矿瓦斯排放与利用概述煤矿瓦斯是煤矿开采过程中产生的一种有害气体,主要成分是甲烷。

矿井中的瓦斯排放不仅对矿工的健康造成威胁,还可能引发矿井事故,对环境造成污染。

因此,煤矿瓦斯的有效排放与利用具有重要的意义。

本文将介绍煤矿瓦斯排放的原因及主要排放途径,并分析瓦斯利用的现状和挑战。

煤矿瓦斯排放原因煤矿瓦斯的产生是由于矿井中的煤层中存在嵌层水和吸附在煤层中的甲烷气体。

在矿井开采过程中,煤层被破坏,嵌层水和吸附的甲烷被释放出来形成瓦斯。

瓦斯的排放主要与以下因素相关:1.煤层厚度:煤层越厚,嵌层水和甲烷储量就越大,瓦斯产生量也就越多。

2.煤层中的渗透性和孔隙度:煤层的渗透性和孔隙度越高,嵌层水和吸附甲烷的释放速度也就越快。

3.煤层的成熟度:成熟度高的煤层中甲烷含量较高,瓦斯排放量也相应增大。

4.矿井的开采方式和工艺条件:开采方式不同,瓦斯排放量也有所不同。

煤矿瓦斯排放途径煤矿瓦斯的排放途径主要有以下几种:1.煤矿巷道:瓦斯通过矿井巷道蔓延到矿井地面,形成煤井瓦斯。

2.空采区:煤层开采过程中,空采区的瓦斯会直接从煤层孔洞中排出。

3.钻井孔:通过钻井开采煤层时,瓦斯可以通过钻井孔排放到地面。

4.煤矸石堆:在煤矿生产过程中产生的煤矸石中也含有瓦斯,其瓦斯可以通过渗透排放到煤矸石堆上方。

5.矿井的其他孔洞和洞室:矿井中的其他孔洞和洞室也是瓦斯排放的途径之一。

瓦斯利用现状和挑战煤矿瓦斯的有效利用可以减少瓦斯的排放量,同时还可以将瓦斯转化为能源,达到煤炭资源的综合利用。

目前,瓦斯利用主要集中在以下几个方面:1.瓦斯发电:将瓦斯燃烧发电,将瓦斯中的化学能转化为电能。

这种方式可以实现瓦斯资源的利用和清洁能源的生产,但同时也会排放二氧化碳等温室气体。

2.天然气供热:将瓦斯净化、液化或压缩成天然气,用于供热、生活和工业用途。

这种方式可以减少煤炭的使用和温室气体的排放,但建设天然气输送管线和处理设备等设施成本较高。

3.瓦斯化学利用:将瓦斯转化为化学品,如甲醇、丙烯等。

《变压吸附法富集低浓度煤层气中甲烷的工艺与过程研究》篇一一、引言随着煤层气的开采和利用日益受到重视,如何有效地从低浓度煤层气中提取和富集甲烷成为了重要的研究课题。

变压吸附法作为一种高效、经济的气体分离技术,在煤层气甲烷富集方面具有显著的优势。

本文将详细介绍变压吸附法富集低浓度煤层气中甲烷的工艺与过程。

二、煤层气及其特点煤层气,简称CBM,是指由煤炭地层生成的以甲烷为主要成分的气体。

其特点是甲烷含量较低,常伴随其他杂质气体,如氮气、二氧化碳等。

低浓度煤层气的开采和利用对于提高煤炭资源利用率、减少环境污染具有重要意义。

三、变压吸附法原理变压吸附法是一种基于气体组分在吸附剂上的吸附特性差异实现气体分离的技术。

通过改变压力、温度和气流条件,使得某些气体组分在特定吸附剂上的吸附能力增强,从而达到分离的目的。

该方法具有能耗低、工艺简单、设备紧凑等优点。

四、变压吸附法富集甲烷的工艺流程1. 原料气预处理:对低浓度煤层气进行除尘、除水等预处理,以保证后续吸附过程的顺利进行。

2. 吸附过程:选用合适的吸附剂,通过控制压力和气流条件,使甲烷在吸附剂上发生吸附。

3. 降压解吸:降低吸附床层的压力,使已吸附的甲烷从吸附剂上解吸出来。

4. 重复循环:将解吸出的甲烷与新鲜原料气进行混合,重新进行吸附过程。

通过循环操作,达到持续富集甲烷的目的。

五、关键技术与设备1. 吸附剂的选择:选择具有高吸附容量、高选择性、良好的热稳定性和机械强度的吸附剂是提高甲烷富集效果的关键。

目前常用的吸附剂包括活性炭、分子筛等。

2. 变压吸附设备的选择:变压吸附设备包括吸附床层、压缩机、储气罐等部分。

选用结构简单、操作方便、耐压强度高的设备是实现工艺高效运行的重要保障。

六、过程优化与节能减排1. 过程优化:通过调整操作参数(如压力、温度、气流速度等),优化变压吸附过程,提高甲烷的富集效果和回收率。

2. 节能减排:采用先进的节能技术和设备,如高效压缩机、余热回收系统等,降低变压吸附法的能耗,减少环境污染。

《温度冲击对无烟煤中甲烷吸附—解吸特性影响的实验研究》篇一摘要:本研究针对温度冲击对无烟煤中甲烷吸附与解吸特性的影响进行了实验研究。

通过改变环境温度,观察无烟煤吸附和解吸甲烷过程中的变化规律,为煤矿瓦斯治理和煤层气开发提供理论依据。

本文详细介绍了实验方法、数据处理及分析,并得出相关结论。

一、引言随着煤炭资源的开采和利用,煤矿瓦斯问题日益受到关注。

无烟煤作为重要的煤炭资源之一,其甲烷吸附与解吸特性直接关系到煤矿安全生产和煤层气开发利用。

温度作为影响甲烷在无烟煤中吸附与解吸的重要因素,其变化对甲烷的运移规律具有重要影响。

因此,研究温度冲击对无烟煤中甲烷吸附—解吸特性的影响具有重要意义。

二、实验方法1. 实验材料:选用典型的无烟煤样品,保证其纯净度和均一性。

2. 实验装置:使用甲烷吸附—解吸实验装置,具备温度控制与数据采集功能。

3. 实验过程:首先对无烟煤样品进行预处理,然后在不同温度条件下进行甲烷吸附和解吸实验,记录相关数据。

三、实验结果与分析1. 温度对甲烷吸附特性的影响(1)随着温度的升高,无烟煤对甲烷的吸附量逐渐减少。

这是由于温度升高导致无烟煤分子活动加剧,孔隙结构发生变化,降低了对甲烷分子的吸附能力。

(2)在低温条件下,无烟煤的甲烷吸附能力较强,但随着温度的持续升高,吸附能力逐渐减弱。

这一现象在高温条件下尤为明显。

2. 温度对甲烷解吸特性的影响(1)在解吸过程中,随着温度的升高,甲烷从无烟煤中的解吸速度加快。

这是由于温度升高使得无烟煤分子与甲烷分子之间的作用力减弱,有利于甲烷分子的逸出。

(2)高温条件下,甲烷的解吸量较大,且解吸速度较快。

这为煤矿瓦斯治理提供了有利的条件。

四、数据处理与讨论通过对实验数据的处理与分析,我们得出以下结论:1. 温度是影响无烟煤中甲烷吸附与解吸特性的重要因素。

随着温度的升高,无烟煤对甲烷的吸附量逐渐减少,而解吸速度和解吸量则逐渐增加。

2. 在实际煤矿瓦斯治理和煤层气开发过程中,应充分考虑温度因素的影响,制定合理的瓦斯治理方案和煤层气开发策略。

《变压吸附法富集低浓度煤层气中甲烷的工艺与过程研究》篇一一、引言随着煤层气的开采和利用逐渐增加,如何高效地提取和利用其中的甲烷成为了研究的热点。

煤层气主要由甲烷组成,但由于其浓度较低,直接利用存在一定困难。

变压吸附法作为一种有效的气体分离技术,被广泛应用于低浓度煤层气中甲烷的富集。

本文将详细探讨变压吸附法的工艺与过程,以期为相关领域的研究和应用提供参考。

二、变压吸附法的基本原理变压吸附法是一种基于气体组分在吸附剂上吸附差异的气体分离技术。

在一定的压力下,甲烷分子与吸附剂表面发生物理或化学吸附,从而与其他组分分离。

随着压力的降低,甲烷分子被释放并得到富集。

该过程通过循环变换压力,实现对低浓度煤层气中甲烷的富集。

三、变压吸附法的工艺流程1. 原料气的预处理:对原始的煤层气进行除尘、脱水等预处理,以保证后续的吸附过程顺利进行。

2. 吸附过程:将预处理后的煤层气通过管道引入变压吸附装置中,在一定的压力和温度下进行吸附过程。

此过程中,甲烷分子被吸附剂吸附,而其他组分则被分离出来。

3. 压力变换:当吸附剂达到饱和状态时,通过降低压力使甲烷分子从吸附剂上解吸出来。

此过程中需注意保持温度和湿度的稳定,以减少能量损失。

4. 气体输出与回收:将解吸出的甲烷气体进行净化、提纯等后处理,以获得较高纯度的甲烷产品。

同时,对剩余的气体进行再循环或排放处理。

5. 吸附剂的再生:将吸附剂进行再生处理,以恢复其吸附能力,循环使用。

四、变压吸附法的关键技术1. 吸附剂的选择:选择具有高吸附能力、高选择性和高稳定性的吸附剂是关键。

常用的吸附剂包括活性炭、分子筛等。

2. 操作条件的优化:包括操作压力、温度、湿度等参数的优化,以提高甲烷的富集效率和产品纯度。

3. 设备的维护与保养:定期对设备进行维护和保养,保证设备的正常运行和延长使用寿命。

五、结论变压吸附法作为一种有效的低浓度煤层气中甲烷富集技术,具有较高的实用性和广阔的应用前景。

本文通过对变压吸附法的基本原理、工艺流程及关键技术的分析,希望能为相关领域的研究和应用提供有益的参考。

煤层含气量的影响因素一、煤层含气量的概念煤层气是指赋存在煤层中的以甲烷为主要成分,以吸附在煤基质颗粒表面为主、部分游离于煤孔隙中或溶解于煤层水中的烃类气体。

煤层含气量是指单位数量煤体中所吸附的煤层气数量,或者每吨原煤中所含煤层气的量(m3/t)。

二、煤层含气量的影响因素煤层含气量是煤化作用、构造活动、埋藏演化过程中经过多次吸附/解吸、扩散/渗流、运移后,在现今地质条件下动平衡的结果。

由于煤层气在煤储层中的储集及渗流机理与常规天然气大不相同其影响因素多样而复杂。

煤层气在地下的分布是不均衡的。

不同地区,甚至同一地区不同煤层间的含气量往往差异较大。

研究和认识煤层含气量及其影响因素,是煤层气勘探中首先要解决的问题。

研究表明,影响煤层含气量的主要因素:煤的变质程度、温度、压力、煤层的有效埋藏深度、有效厚度、构造特征、水文地质、煤层顶、底板岩性等。

其中,煤变质程度起着根本性作用,此外,影响煤层含气量的因素还有煤的显微组分、水分及矿物质含量等。

但这些因素对煤层含气量的影响是次要的,不能从根本上影响一个地区的煤层含气性。

2.1 煤变质程度煤变质程度(煤级)是评价和预测煤层含气量的重要参数,实验研究和客观地质事实都表明煤层含气量与煤变质程度密切相关。

一般而言,煤层含气量随煤变质程度增高而增加。

这一规律在许多含煤区(盆地)都存在。

如鄂尔多斯盆地东缘石炭)二叠纪煤层从北到南变质程度增高,在埋深等基本地质条件相当的情况下,煤层含气量增加(表1);又如我国著名的煤层气富集区(如焦作、阳泉、湘中、湘东南等)均分布在高变质的无烟煤地区,也反映了煤变质程度对煤层含气量的影响。

煤层含气量随煤变质程度增高而变好的原因主要是:首先,随煤变质程度增加,煤的累计生气量增大,气源更加充足;其次,煤变质程度影响煤吸附气的能力,在其它条件相同时,煤层吸附能力随煤变质程度增高而增加(图1)。

2.2 煤层埋藏深度在有限深度范围内,当其它地质条件相同或相近时,煤层含气量随埋深而增加。