注塑机过程控制流程图

- 格式:ppt

- 大小:1.05 MB

- 文档页数:14

(完整版)注塑生产工艺流程图 1 / 1

佛山市 XXX 精细压铸有限企业

注塑生产工艺流程图

冲洗料斗、料筒 1、注塑机调试(冲洗注塑机)

冲洗螺杆

冲洗射胶喷嘴

冲洗模具

2、注塑模具模安装

3、模具预热

4、增添资料 (搅匀资料)

5、设定注塑机注

塑工艺参数

设定注塑压力

设定注塑时间

设定注塑温度

设定保压时间 设定冷却时间 6、烘料(塑料干燥) 7、充填 8、保压

9、冷却 增添色粉、增添水口料 (视乎实质需要)

10、脱模(拿出工件)

11、表面质量检查 12、首检

塑料件塑化办理 13、清理(去取水口料)

(视乎客户需要)

14、终检(出货查验)

15、包装入库、出货

编制: XXX 审查: XXX 同意: XXX。

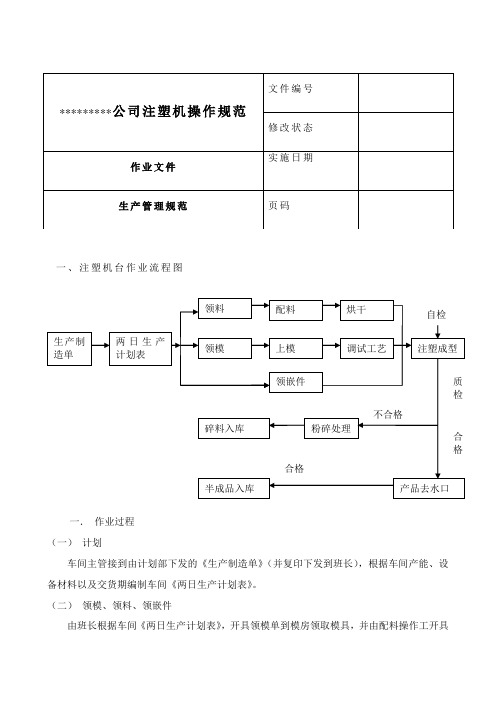

一、注塑机台作业流程图一.作业过程(一)计划车间主管接到由计划部下发的《生产制造单》(并复印下发到班长),根据车间产能、设备材料以及交货期编制车间《两日生产计划表》。

(二)领模、领料、领嵌件由班长根据车间《两日生产计划表》,开具领模单到模房领取模具,并由配料操作工开具领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料配料操作工按照《配比表》进行配料并做好相关记录。

1.配料作业流程图2.作业过程(1)、领料配料操作工根据《两日生产计划表》,开领料单到仓库领料(2)清理机斗配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间配料操作工将混合机的搅拌时间调至4—5分种左右。

(4)配料a. 配料操作工将原料先倒一半进机箱内,加适当的色粉后,开启电源进行1分种搅拌后,另一半原料也倒进机箱内搅拌。

b. 开启电源,机箱内的原料开始搅拌,4分种后自动停止搅拌。

c. 打开机箱,取出搅拌好的原料,操作完毕。

(5) 关机关掉电源开关,并把时间表调整为零,清理机箱内外表面。

具体参见[配料操作保养规程](四)烘干配料操作工将配好的原料于生产前10小时进行烘干备用。

1.烘干作业流程图2.作业过程(1). 计划注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工。

(2).领料配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[配料作业指导书])(4). 烘干a. 配料操作工将烘干机温度表调至适用该种材料温度范围(80℃--125℃左右),并检查排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

b.配料操作工顺次开启电源总开关、加热开关、电机开关,进行原料烘干。

c.原料烘干后,配料操作工应该停止加温原料,开启保温状态,方可取出原料。

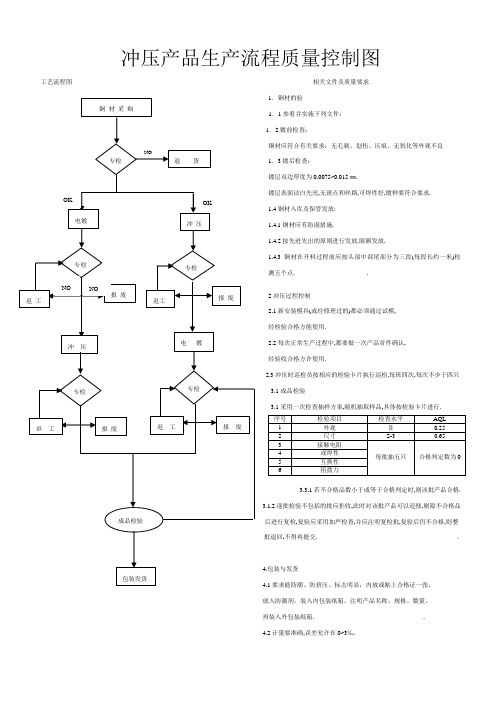

冲压产品生产流程质量控制图

工艺流程图相关文件及质量要求

1.铜材的验Array 1.1参看并实施下列文件:

1.2镀前检查:

铜材应符合有关要求:无毛刺、划伤、压痕、无氧化等外观不良

1.3镀后检查:

镀层双边厚度为0.0075~0.015㎜.

镀层表面洁白光亮,无斑点和丝路,可焊性好,镀种要符合要求.

1.4铜材入库及保管发放:

1.4.1钢材应有防湿措施.

1.4.2按先进先出的原则进行发放.限额发放.

1.4.3铜材在开料过程前应按头部中部尾部分为三段(每段长约一米)检

测五个点. .

2冲压过程控制

2.1新安装模具(或经修理过的)都必须通过试模,

经检验合格方能使用.

2.2每次正常生产过程中,都要做一次产品首件确认,

经验收合格方许使用.

2.3冲压时巡检员按相应的检验卡片执行巡检,每班四次,每次不少于四只

3.1成品检验

3.1采用一次检查抽样方案,随机抽取样品,具体按检验卡片进行.

3.3.1若不合格品数小于或等于合格判定时,则该批产品合格.

3.1.2逐批检验不包括的批应拒收,此时对该批产品可以返修,剔除不合格品

后进行复检,复验应采用加严检查,并应注明复检批,复验后仍不合格,则整

批退回,不得再提交. .

4.包装与发货

4.1要求能防潮、防挤压、标志明显,内放或贴上合格证一张。

放入防潮剂,装入内包装纸箱,注明产品名称、规格、数量、

再装入外包装纸箱. .

4.2计量要准确,误差允许在0~3‰.。

創億欣符号NO工程名作业内容使用物料使用设备数量使用治具数量器工具数量易耗品表单备注1领料①打开ERP系统,输入工令单所发原料数量并打印领料单②到仓库按所发数量领料,用叉车拉回车间物料仓按类别整理放置标签纸箱原料吸塑盘无卤标签环保标签PE袋端子电脑打印机11无叉车1无《领料单》《BOM表》2拌料加工①加料员把生产物料拉到拌料房,依照产品BOM表比例拌料②把拌好的原料按25KG打包原料色粉搅拌机1无无口罩扩散油增韧剂脱模粉《搅拌机操作说明书》《设备点检保养记录表》《拌料记录表》3加料①用叉车把原料拉到生产机台,倒入烘料机料斗内②依照烘料操作说明设定料斗温度开始烘料原料拌料吸塑机烘料机11无小推车叉车11无《设备点检保养记录表》《烘料/加料记录表》4准备模具①调机员按生产料号到模具仓库查找对应模具,用液压车拉到生产机台模具无无小推车1手套《模具点检保养记录表》《工程图面》《模具寿命管控表》5安装模具①调机员用吊模架吊装模具到机台,调整射嘴和模具衬套口吻合后用马仔固定②调整模具低压位置,顶针位置,手动反复试运行几次模具无吊模架1小推车扳手吊环水管油管水栓油栓1111111手套无6裁端加工①依照产品BOM表领用对应料号端子②把一盒完整端子固定在转盘上,拉出包装纸带出端子,用左手拿住端子一头,右手拿剪刀按一模穴数量剪下一节③将剪好的端子整齐的排列好,放到周转盘内端子裁端机1物料架物料盘11剪刀物料盘11剪刀指套无7首件生产①调机员按工令单料号找出图纸、SOP、标准成型参数②按标准参数表设定好机台参数,模温机参数,准备好产品接台③开始加温,等达到设定温度后并恒温一段时间,按加料键旋转加料,反复对空注射几次后移动射座半自动生产一边观察产品,一边调整参数,直到产品达到工艺要求后接五模产品用样品袋装好,填写首件表,准备送检关机待首件无注塑机模温机11无无无《条件指示书》《成型参数表》《首件记录表》《设备点检保养记录表》8送检①取五模合格产品和填写完整的首件表送到品保处,在品保首件登记表上记录好时间首件产品无无无样品袋无9注塑生产①调机员跟踪首件确认,直到接到通知生产②作业员准备PE袋、标签、自主检验表、不良品盒、胶盘水口胶框PE袋无卤标签环保标签标签注塑机模温机11无无润滑油脱模剂洗模水刀片无10自检①量产中作业员每两个小时接一模完整穴数产品全检②每两个小时把生产的良品数和不良品数填写在自主检查表在制品无无物料盘吸塑盘11无《自主检验记录表》11水口回收①作业员把水口从产品接台检入水口胶筐,装满一筐后按生产的原料料号写上水口标签贴在规定的位置处,加料员用叉车拉走水口胶筐水口标签脱料袋封包机拌料机电子称粉碎机1111无叉车水口箱11打包针打包线耳塞口罩《次料入库单》《粉碎记录表》12包装①作业员把品保检验合格的产品按BOM表规定的数量磅称②包装员用封口机封好每袋产品,按规定数量装箱③把装箱产品用周转格板码好排列整齐纸箱标签封包机电子称11无打包机1电阻丝加热片封箱胶《包装日报表》13入库①物料员检查外箱标签和对应料号是否一致,打开ERP系统打印入库单,用叉车拉到仓库成品电脑打印机11无叉车吸料盘11包装膜打包膜《入库单》版本:201308A 注塑生产工艺流程图。

IJC控制原理及注塑机工艺流程简介一、IJC控制原理:IJC控制器针对注塑机控制,主要有温度控制,类比输入控制,比例输出控制,开关量输入输出控制四部分构成。

注塑机温度控制是注塑工艺的重要参数,是塑化装置的唯一外部供热,因此,料筒的温控技术将直接影响到制品的质量。

类比控制是位置尺及压力感测输入端,直接影响位置及压力控制的精准度。

比例输出控制主要驱动注塑机的比例阀,直接反应油路控制的灵敏度和精确度。

开关量控制是反应输入接点状态及输出电磁阀控制。

二、注塑机的原理和功能结构:注射成型机(简称注射机或注塑机)是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。

注塑成型是利用塑料的热物理性质,把物料从料斗加入料筒中,料筒外由加热圈加热,使物料熔融,在料筒内装有在外动力马达作用下驱动旋转的螺杆,物料在螺杆的作用下,沿着螺槽向前输送并压实,物料在外加热和螺杆剪切的双重作用下逐渐地塑化,熔融和均化,当螺杆旋转时,物料在螺槽摩擦力及剪切力的作用下,把已熔融的物料推到螺杆的头部,与此同时,螺杆在物料的反作用下后退,使螺杆头部形成储料空间,完成塑化过程,然后,螺杆在注射油缸的活塞推力的作用下,以高速、高压,将储料室内的熔融料通过喷嘴注射到模具的型腔中,型腔中的熔料经过保压、冷却、固化定型后,模具在合模机构的作用下,开启模具,并通过顶出装置把定型好的制品从模具顶出落下。

图1 注塑机工作程序框图注塑机通常由注射系统、合模系统、液压传达动系统、电气控制系统、润滑系统、加热及冷却系统、安全监测系统等组成。

1.注塑系统注射系统的作用:注射系统是注塑机最主要的组成部分之一,一般有柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。

目前应用最广泛的是螺杆式。

其作用是,在注塑料机的一个循环中,能在规定的时间内将一定数量的塑料加热塑化后,在一定的压力和速度下,通过螺杆将熔融塑料注入模具型腔中。

注射结束后,对注射到模腔中的熔料保持定型。

注塑机台作业流程图一.作业过程(一)计划车间主管接到由计划部下发的《生产制造单》(并复印下发到领班),根据车间产能、设备材料以及交货期编制车间《两日生产计划表》。

(二)领模、领料、领嵌件由班长根据车间《两日生产计划表》,开具领模单到模房领取模具,并由配料操作工开具领料单(包括原材料领料单、嵌件领料单)到仓库领取原料以及嵌件。

(三)配料配料操作工按照《配比表》进行配料并做好相关记录。

1 •配料作业流程图领料---------- ►清理机斗--------- k调设时间----------- ►配料 ---------- ►关机2•作业过程(1) 、领料配料操作工根据《两日生产计划表》,开领料单到仓库领料(2) 清理机斗配料操作工检查机斗内是否还有上次配料未清理干净的原料,并清理干净。

(3) 调设时间配料操作工将混合机的搅拌时间调至4—5分种左右。

⑷配料a.配料操作工将原料先倒一半进机箱内,加适当的色粉后,开启电源进行1分种搅拌后, 另一半原料也倒进机箱内搅拌。

b.开启电源,机箱内的原料开始搅拌,4分种后自动停止搅拌。

c.打开机箱,取出搅拌好的原料,操作完毕。

⑸关机关掉电源开关,并把时间表调整为零,清理机箱内外表面。

具体参见[配料操作保养规程](四)烘干配料操作工将配好的原料于生产前10小时进行烘干备用。

1.烘干作业流程图2.作业过程(1).计划注塑部班长将车间《两日生产计划表》以及相应的《制造订单》下发到配料操作工(2). 领料配料操作工根据《两日生产计划表》及《生产制造单》开领料单到仓库领取相应的原料。

(3). 配料配料操作工按照《配比表》的比例对原料进行配比。

(具体参见[ 配料作业指导书])(4). 烘干a.配料操作工将烘干机温度表调至适用该种材料温度范围(80C --125 C左右),并检查排风口是否正常。

配料操作工将烘干机上盖打开,把配比好的原料倒进机箱内,一次性加满即可盖上上盖。

b.配料操作工顺次开启电源总开关、加热开关、电机开关,进行原料烘干。