水性涂料的制备与测试项目

- 格式:doc

- 大小:56.00 KB

- 文档页数:4

新型水性环氧涂料的制备与实验分析方法一、引言二、新型水性环氧涂料的制备(一)原材料的选择1、环氧树脂选择合适的环氧树脂是制备水性环氧涂料的关键。

常用的环氧树脂有双酚 A 型环氧树脂、双酚 F 型环氧树脂等。

这些环氧树脂具有良好的附着力、耐化学腐蚀性和机械性能。

2、固化剂水性环氧涂料的固化剂通常采用水性胺类固化剂,如改性脂肪胺、聚酰胺等。

固化剂的选择应根据环氧树脂的类型和性能要求进行。

3、助剂为了提高涂料的性能,还需要添加一些助剂,如消泡剂、流平剂、分散剂、增稠剂等。

(二)制备工艺1、乳液法将环氧树脂和乳化剂在高速搅拌下分散于水中,形成乳液。

然后加入固化剂和助剂,搅拌均匀,得到水性环氧涂料。

2、相反转法将环氧树脂溶于有机溶剂中,加入乳化剂和水,在一定条件下进行相反转,使环氧树脂从油相转变为水相,形成乳液。

最后加入固化剂和助剂,得到水性环氧涂料。

三、实验分析方法(一)性能测试1、外观观察涂料的外观,包括颜色、光泽、平整度等。

2、干燥时间采用指触法或干燥时间测定仪测定涂料的表干时间和实干时间。

3、附着力按照国家标准 GB/T 9286-1998《色漆和清漆漆膜的划格试验》进行附着力测试。

4、硬度使用铅笔硬度计或摆杆硬度计测定涂料的硬度。

5、耐水性将涂有涂料的样板浸泡在水中,观察其外观变化和附着力的变化,评估涂料的耐水性。

6、耐化学腐蚀性将涂有涂料的样板分别浸泡在酸、碱、盐等溶液中,观察其外观变化和附着力的变化,评估涂料的耐化学腐蚀性。

(二)微观结构分析1、扫描电子显微镜(SEM)通过SEM 观察涂料的微观结构,包括涂层的表面形貌、孔隙率等。

2、傅里叶变换红外光谱(FTIR)利用 FTIR 分析涂料中化学键的变化,确定固化反应的程度和官能团的存在。

四、实验结果与讨论(一)性能测试结果1、外观制备的水性环氧涂料外观均匀,颜色鲜艳,光泽度良好,平整度高。

2、干燥时间表干时间为 2-4 小时,实干时间为 24-48 小时,满足实际施工的要求。

水性环氧防腐涂料的研究与制备摘要:结合具体的水性环氧防腐涂料的工作和环境特点,考察不同自制水性环氧乳液、自制环氧固化剂,环境友好型防锈颜料,在水性双组分环氧涂料中对附着力、耐冲击、耐水耐盐雾性的影响。

从水性环氧固化剂、水性环氧乳液原材料选取、搭配,防锈颜料的选择等多个影响涂料性能的因素和条件进行分析,以求分析出影响漆膜各项性能的最大因素。

获得水性双组分环氧防腐涂料最佳方案。

关键词:水性;改性胺;环氧乳液;防锈颜料引言:水性双组分环氧防腐涂料因其性能突出而获得市场广泛认可。

近年来从环氧乳液方面,环氧固化剂方面还是防锈颜料方面对其性能影响进行研究的文章不少[1-2]。

但从自主合成环氧乳液和固化剂出发,探讨环氧乳液、环氧固化剂和防锈颜料这3个对环氧防腐涂料性能影响最大的因素的相关文章较少。

结合工程机械、汽车零部件等应用领域对漆膜的性能要求,以及可能出现的高湿度涂装,本文通过测试漆膜的早期(24h)耐水性,耐盐雾性、附着力和耐冲击性,分析水性改性胺环氧固化剂、水性环氧乳液原材料的选取、搭配,以及防锈颜料的选择搭配对涂料性能的影响,找出能平衡涂料稳定性和漆膜各项性能的环氧乳液和环氧固化剂方案,同时获得水性双组分环氧防腐涂料最佳方案。

一、实验部分1.1、实验原料及步骤水性改性胺环氧固化剂:在干燥氮气保护下,将三乙烯四胺TETA(分析纯)投入到装有回流冷凝管、温度计及搅拌器的500 ml四口反应瓶中,在65±5℃时滴加环氧E51(巴陵石化)和PM混合物,反应4 h得到TETA与E51加成物;升温至70±5℃,滴加聚乙二醇二缩水甘油醚PEGDGE 215,反应3 h;升温至75±5℃,滴加单环氧化合物BEG(江苏森菲达)封端,反应至活泼氢当量为(120±10),最后加入去离子水稀释到60%固含。

环氧乳液:将E20溶于PM中,加入用PEG-8000、PEG4000(陶氏)自制的反应型乳化剂,在65-75℃,高速分散(2000-3000/min)下缓慢加入去离子水直至相转换,稀释至所需的固含和粘度。

水性环氧防腐漆配方及应用研究随着环保意识的增强,对高性能防腐涂料的需求也十分迫切。

本文介绍了水性环氧防腐涂料的制备方法,讨论了水性环氧体系的优点。

标签:水性环氧;底漆;防腐性引言随着国家对环境保护的重视及人们环保意识的日益增强,水性涂料成为涂料发展的重要方向和研究热点。

水性环氧防腐涂料是以水为分散介质,环氧树脂作为主要成膜物质的一种的涂料,因其绿色环保、生产施工方便、无安全隐患、成本较低等优势而成为研究热点。

1.实验部分1.1实验原料和制备方法主要原料:水,润湿剂,分散剂,增稠剂,消泡剂,助溶剂,闪锈剂,环氧乳液及固化剂(美国翰森,亨斯曼,美国空气化学,自制),功能填料(三聚磷酸铝粉,磷酸锌粉),滑石粉,硫酸钡,云母粉等。

A组份制备方法:在搅拌釜中依次加入水,润湿剂,分散剂,闪锈剂,助溶剂,消泡剂等,控制搅拌速度为400转/min,搅拌20min-30min,然后将滑石粉,磷酸锌粉,硫酸钡,三聚磷酸铝粉,云母粉等加入上述混合液中,开启高速分散模式,转速900转/min。

搅拌1h,加入反应釜中分散均匀,最后加入环氧树脂乳液,增稠剂制得水性环氧防腐涂料A组份,并将A组份研磨至细度≤40um。

B组分制备方法:在搅拌釜中加入消泡剂,润湿流平剂,水性环氧固化剂搅拌均匀即可。

1.2水性环氧防腐涂料基本配方水性环氧防腐涂料基础配方见表1所示。

1.3试验仪器和水性环氧防腐涂料性能检测漆膜硬度仪(TQC-SP0500),高速分散搅拌器(FJS-300),盐雾试验仪(YWX/Q-250),NDJ旋转粘度计等。

水性环氧防腐涂料依据《水性环氧树脂防腐涂料》HG/T4759-2014标准要求制作检测样板。

2.结果与讨论2.1水性环氧树脂乳液与固化剂体系对成膜性能的影响2.1.1胺氢当量对漆膜基本性能的影响本试验采用自主开发的水性环氧树脂固化剂体系,研究胺氢当量对漆膜基本性能的影响。

其结果如表2所示。

2.1.2防腐清漆对比试验影响本文通过自主开发的水性环氧乳液清漆体系与市售产品清漆体系进行对比试验,其性能结果如表3所示。

水性涂料中有机挥发分(VOC)测定方法摘要论述了国家标准(GB 18582—2001)、行业标准(HBC 12—2002)在VOC含量的计算以及测试方法的差异,VOC的测定偏差,标准的适用范围。

介绍国外检测低VOC涂料的方法标准,并利用ISO,DIN标准方法对低VOC含量的涂料进行测试比较。

VOC值作为限制某类产品对环境污染,保护环境的一项指标,在许多标准中列为被检项目之一。

2001年我国对内墙涂料的VOC含量制定了强制性限量标准(GB 18582—2001),国家标准的实施推动了内墙涂料朝着无害化方向发展。

但随着科学技术进步市场上出现越来越多的低VOC含量的水性涂料,按现有标准检测VOC其结果误差很大。

因此如何选择合适的测试方法来准确地表征水性涂料VOC含量是目前要解决的问题。

现就国家标准(GB 18582—2001)、行业标准(HBC 12—2002)在检测中所遇到的问题,V0(3的测定偏差以及标准的适用范围作如下讨论。

1 不同的标准由于VOC定义不同而引起V0C值的差异内墙涂料的国家标准(GB 18582—2001室内装饰材料内墙涂料中有害物质限量、GB 50325—2001民用建筑工程室内环境污染控制规范)与行业标准HBC 12—2002(环境标志产品认证技术要求水性涂料),由于其对VOC含量的定义不同,同样的产品因采用不同的标准计算出的VOC含量相差很大,消费者无法从中判别那一种产品厦有利于人身安全及环保。

它们的差别体现在VOC含量的计算公式上,国标GB 18582—2001及GB 50325—2001对内墙涂料VOC含量的计算公式为VOC=(V—VH2O)×ρ样×103,此种方法的VOC含量为挥发性有机化合物与样品体积的比值。

而国家环保103,这种方法与美国ASTM D 3960—0l 对VOC含量的定义和计算方法相同,均为挥发性有机化合物与扣除水份后的样品体积的比值。

水性漆检测项目和标准

水性漆又称水性防锈漆,水性钢构漆,水性地坪漆,水性木器漆,有对人体无害,不污染环境,漆膜丰满、晶莹透亮、柔韧性好并且具有耐水、耐磨、耐老化、耐黄变、干燥快、使用方便等特点。

水性漆检测项目:

粘度检测,固含量,硬度,附着力测试,光泽度,抗粘连性,细度,抗冲击性,耐温变性,耐黄变性,voc检测,成分含量检测,配方还原,未知物分析,工业问题诊断,失效分析,成分分析,耐酒精检测,湿热老化检测,耐柴油性检测,流挂性检测等。

水性漆检测标准:

GB/T 9268-2008乳胶漆耐冻融性的测定

HG/T 4760-2014水性浸涂漆

GB/T 30648.1-2014 色漆和清漆耐液体性的测定第1部分:浸入除水之外的液体中

GB/T 1981.6-2014 电气绝缘用漆第6部分:环保型水性浸渍漆

GB/T 1733-1993 漆膜耐水性测定法

GB/T 9758.7-1988 色漆和清漆“可溶性”金属含量的测定第7部分:色漆的颜料部分和水可稀释漆的液体部分的汞含量的测定无焰原子吸收光谱法

办理水性漆检测流程:

1、项目申请——向检测机构监管递交申请。

2、资料准备——根据要求,企业准备好相关的认证文件。

3、产品测试——企业将待测样品寄到实验室进行测试。

4、编制报告——认证工程师根据合格的检测数据,编写报告。

5、递交审核——工程师将完整的报告进行审核。

6、签发证书——报告审核无误后,颁发证书。

《高性能水性金属防腐涂料的制备及性能研究》摘要:随着现代工业技术的不断发展和环境保护意识的增强,对金属防腐涂料的需求逐渐增大。

本论文针对高性能水性金属防腐涂料的制备及性能进行了深入研究,通过优化配方和改进制备工艺,成功制备出一种具有优异防腐性能的涂料。

本文首先介绍了研究背景和意义,然后详细阐述了实验材料和方法、实验结果及分析,最后对研究结果进行了总结和展望。

一、研究背景及意义金属防腐涂料是保护金属材料免受腐蚀的重要手段之一。

随着工业技术的快速发展和环保要求的提高,传统溶剂型防腐涂料已无法满足市场需求。

因此,开发具有优异防腐性能、环保无害的高性能水性金属防腐涂料显得尤为重要。

本研究的目的是通过制备高性能水性金属防腐涂料,提高金属材料的耐腐蚀性能,延长其使用寿命,同时为环保事业做出贡献。

二、实验材料和方法1. 实验材料实验所需材料包括树脂、颜料、添加剂、溶剂等。

其中,树脂是涂料的成膜物质,对涂料的性能起着关键作用。

颜料可提高涂层的耐候性、遮盖力等性能。

添加剂包括防腐剂、流平剂、消泡剂等,用于改善涂料的性能。

溶剂主要起到调节涂料粘度和分散颜料的作用。

2. 实验方法(1)配方设计:根据实际需求,设计出适合的涂料配方。

(2)制备工艺:将各组分按照一定比例混合,经过研磨、分散、调色等工艺步骤,制备出涂料。

(3)性能测试:对制备出的涂料进行性能测试,包括耐盐雾性、附着力、柔韧性等。

三、实验结果及分析1. 制备工艺优化通过调整配方中各组分的比例和制备工艺参数,成功制备出具有优异性能的高性能水性金属防腐涂料。

优化后的制备工艺包括选择合适的树脂、颜料和添加剂,以及调整研磨、分散、调色等工艺参数。

2. 性能测试结果(1)耐盐雾性:经过多次耐盐雾性测试,本研究所制备的高性能水性金属防腐涂料表现出优异的耐腐蚀性能。

在规定的测试时间内,涂层未出现明显的腐蚀现象。

(2)附着力:涂层的附着力是衡量涂料性能的重要指标之一。

本研究所制备的涂料具有良好的附着力,可与金属基材紧密结合,防止涂层脱落。

水性涂料的检测标准水性涂料是一种环保型涂料,广泛应用于家居装饰、建筑涂料、汽车涂装等领域。

为了确保水性涂料的质量和安全性,需要对其进行严格的检测。

本文将介绍水性涂料的检测标准,以帮助相关行业人士更好地了解水性涂料的质量控制和安全保障。

一、外观检测。

水性涂料的外观检测是最基本的检测项目之一。

通过目测涂料的颜色、光泽、均匀度和无色杂质等情况,可以初步判断涂料的质量。

外观检测还包括对涂料的流平性、附着力和遮盖力等方面的评估,这些都是影响涂料使用效果的重要因素。

二、干燥时间检测。

水性涂料的干燥时间直接影响涂料施工的效率和涂膜的质量。

因此,干燥时间的检测是非常重要的。

通常采用倒流杯法或者触变法来测试涂料的干燥时间,确保其符合相关标准要求。

三、附着力检测。

涂料的附着力是指涂膜与基材之间的结合程度。

通过划格法、交叉切割法或者拉伸法等方法,可以对涂料的附着力进行测试,以确保其符合相关标准要求,提高涂料的使用寿命和稳定性。

四、耐水性检测。

水性涂料在潮湿环境下的耐水性能是其重要的性能指标之一。

通过浸泡法、喷淋法或者湿热循环法等方法,可以对涂料的耐水性进行测试,以确保其在潮湿环境下不会发生脱落或变色等情况。

五、耐化学品性能检测。

涂料在特定化学品环境下的稳定性也是需要关注的问题。

通过浸泡法或者刷涂法等方法,可以对涂料在酸碱溶液、有机溶剂等化学品环境下的稳定性进行测试,以确保其在特定环境下不会发生腐蚀或变质等情况。

六、环保性能检测。

作为一种环保型涂料,水性涂料的环保性能也是需要进行检测的重要项目。

主要包括挥发性有机化合物(VOC)含量、重金属含量、甲醛释放量等指标的测试,以确保涂料符合环保标准要求,对人体和环境无害。

七、其他性能检测。

除了上述几项基本的检测项目外,根据具体涂料的用途和特性,还可以进行耐磨性、耐候性、耐光性、耐热性等方面的检测,以全面评估涂料的性能和质量。

总结。

水性涂料的检测标准涵盖了涂料的外观、干燥时间、附着力、耐水性、耐化学品性能、环保性能等多个方面。

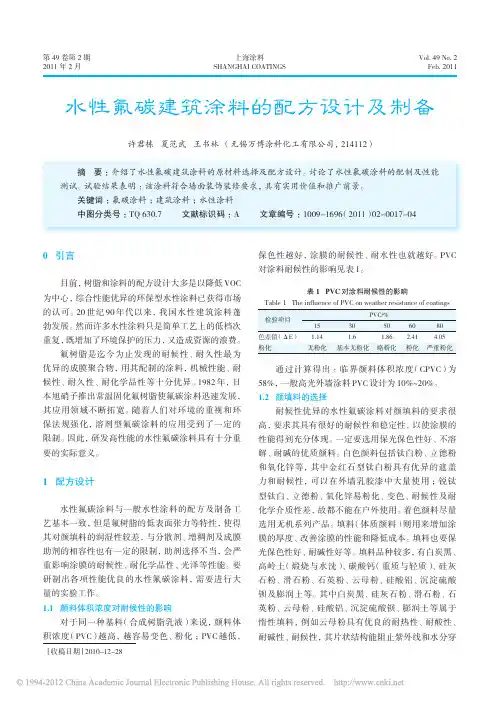

第 2 期17上海涂料SHANGHAI COATINGS第 49 卷第 2 期2011 年 2 月Vol. 49 No. 2Feb. 2011[收稿日期] 2010-12-28水性氟碳建筑涂料的配方设计及制备许君栋 夏范武 王书林 (无锡万博涂料化工有限公司,214112)摘 要:介绍了水性氟碳建筑涂料的原材料选择及配方设计。

讨论了水性氟碳涂料的配制及性能测试。

试验结果表明:该涂料符合墙面装饰装修要求,具有实用价值和推广前景。

关键词:氟碳涂料;建筑涂料;水性涂料中图分类号:TQ 630.7 文献标识码:A 文章编号:1009-1696(2011)02-0017-040 引言目前,树脂和涂料的配方设计大多是以降低VOC 为中心,综合性能优异的环保型水性涂料已获得市场的认可。

20世纪90年代以来,我国水性建筑涂料蓬勃发展。

然而许多水性涂料只是简单工艺上的低档次重复,既增加了环境保护的压力,又造成资源的浪费。

氟树脂是迄今为止发现的耐候性、耐久性最为优异的成膜聚合物,用其配制的涂料,机械性能、耐候性、耐久性、耐化学品性等十分优异。

1982年,日本旭硝子推出常温固化氟树脂使氟碳涂料迅速发展,其应用领域不断拓宽。

随着人们对环境的重视和环保法规强化,溶剂型氟碳涂料的应用受到了一定的限制。

因此,研发高性能的水性氟碳涂料具有十分重要的实际意义。

1 配方设计水性氟碳涂料与一般水性涂料的配方及制备工艺基本一致,但是氟树脂的低表面张力等特性,使得其对颜填料的润湿性较差,与分散剂、增稠剂及成膜助剂的相容性也有一定的限制,助剂选择不当,会严重影响涂膜的耐候性、耐化学品性、光泽等性能。

要研制出各项性能优良的水性氟碳涂料,需要进行大量的实验工作。

1.1 颜料体积浓度对耐候性的影响对于同一种基料(合成树脂乳液)来说,颜料体积浓度(PVC)越高,越容易变色、粉化;PVC 越低,保色性越好,涂膜的耐候性、耐水性也就越好。

PVC 对涂料耐候性的影响见表1。

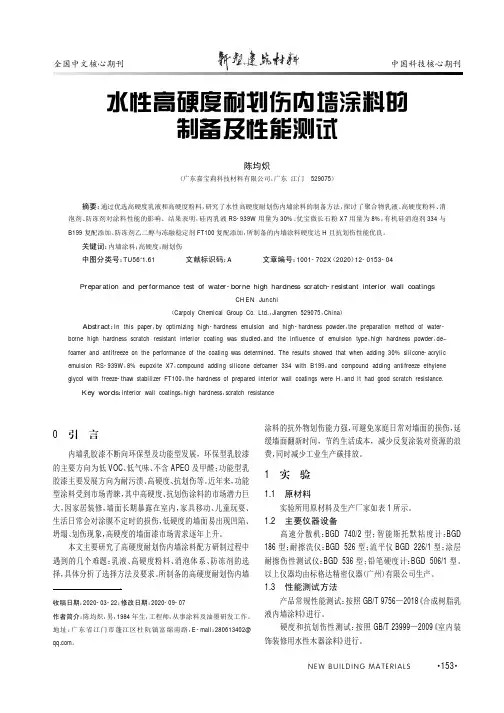

N E W B U I L D I N G M A T E R I A L S0引言内墙乳胶漆不断向环保型及功能型发展,环保型乳胶漆的主要方向为低VOC 、低气味、不含APEO 及甲醛;功能型乳胶漆主要发展方向为耐污渍、高硬度、抗划伤等。

近年来,功能型涂料受到市场青睐,其中高硬度、抗划伤涂料的市场潜力巨大,因家居装修,墙面长期暴露在室内,家具移动、儿童玩耍、生活日常会对涂膜不定时的损伤,低硬度的墙面易出现凹陷、坍塌、划伤现象,高硬度的墙面漆市场需求逐年上升。

本文主要研究了高硬度耐划伤内墙涂料配方研制过程中遇到的几个难题:乳液、高硬度粉料、消泡体系、防冻剂的选择,具体分析了选择方法及要求。

所制备的高硬度耐划伤内墙涂料的抗外物划伤能力强,可避免家庭日常对墙面的损伤,延缓墙面翻新时间,节约生活成本,减少反复涂装对资源的浪费,同时减少工业生产碳排放。

1实验1.1原材料实验所用原材料及生产厂家如表1所示。

1.2主要仪器设备高速分散机:BGD 740/2型;智能斯托默粘度计:BGD 186型;耐擦洗仪:BGD 526型;流平仪BGD 226/1型;涂层耐擦伤性测试仪:BGD 536型;铅笔硬度计:BGD 506/1型。

以上仪器均由标格达精密仪器(广州)有限公司生产。

1.3性能测试方法产品常规性能测试:按照GB/T 9756—2018《合成树脂乳液内墙涂料》进行。

硬度和抗划伤性测试:按照GB/T 23999—2009《室内装饰装修用水性木器涂料》进行。

水性高硬度耐划伤内墙涂料的制备及性能测试陈均炽(广东嘉宝莉科技材料有限公司,广东江门529075)摘要:通过优选高硬度乳液和高硬度粉料,研究了水性高硬度耐划伤内墙涂料的制备方法,探讨了聚合物乳液、高硬度粉料、消泡剂、防冻剂对涂料性能的影响。

结果表明,硅丙乳液RS-939W 用量为30%、优宝微长石粉X7用量为8%,有机硅消泡剂334与B199复配添加、防冻剂乙二醇与冻融稳定剂FT100复配添加,所制备的内墙涂料硬度达H 且抗划伤性能优良。

第1篇实验名称:涂料配方设计与制备实验目的:1. 了解涂料的基本组成和性能。

2. 掌握涂料配方设计的基本原则和方法。

3. 学会涂料的基本制备工艺。

4. 分析涂料的性能,评估其适用性。

实验时间:2023年X月X日实验地点:化学实验室实验器材:1. 研钵、研杵2. 电子天平3. 搅拌器4. 烧杯5. 温度计6. 烘箱7. 滤纸8. 试管9. 滴管10. 玻璃棒11. 涂料配方数据库实验药品:1. 树脂(如聚酯树脂、丙烯酸树脂等)2. 溶剂(如丙酮、乙醇等)3. 添加剂(如颜料、填料、固化剂等)4. 水性分散剂5. 润滑剂实验步骤:一、涂料配方设计1. 确定涂料类型:根据实验需求,选择合适的涂料类型,如底漆、面漆、防腐漆等。

2. 查阅资料:查阅相关涂料配方数据库,了解目标涂料的常用配方和性能指标。

3. 初步配方设计:根据查阅的资料,初步设计涂料配方,包括树脂、溶剂、添加剂等比例。

4. 性能指标设定:根据实验需求,设定涂料的性能指标,如附着力、硬度、耐水性、耐候性等。

二、涂料制备1. 称量:按照配方比例,准确称取树脂、溶剂、添加剂等原料。

2. 溶解:将树脂和溶剂在烧杯中搅拌均匀,直至完全溶解。

3. 添加添加剂:将颜料、填料、固化剂等添加剂逐次加入溶液中,边加边搅拌,直至完全分散。

4. 混合:使用搅拌器将溶液搅拌均匀,确保各组分充分混合。

5. 过滤:将混合好的涂料通过滤纸过滤,去除杂质。

6. 熟化:将过滤后的涂料放置在室温下熟化一段时间,以促进各组分反应。

三、性能测试1. 附着力测试:将涂料涂覆在标准试板上,干燥后使用附着力测试仪进行测试。

2. 硬度测试:将涂料涂覆在标准试板上,干燥后使用硬度计进行测试。

3. 耐水性测试:将涂料涂覆在标准试板上,浸泡在水中一定时间后,观察其变化。

4. 耐候性测试:将涂料涂覆在标准试板上,暴露在户外一定时间后,观察其变化。

实验结果与分析:1. 附着力:实验所得涂料的附着力达到X级,满足实验需求。

《水性膨胀型安全阻燃环氧涂料的实验研究》篇一一、引言随着人们对安全意识的提高,阻燃材料在建筑、交通、电子等领域的应用越来越广泛。

水性膨胀型安全阻燃环氧涂料作为一种新型的环保型阻燃涂料,具有优异的阻燃性能和良好的环保性能,因此备受关注。

本文通过实验研究,探讨了水性膨胀型安全阻燃环氧涂料的性能及其应用。

二、实验材料与方法1. 实验材料水性膨胀型安全阻燃环氧涂料、基材(如钢板、木材等)、测温仪、计时器、喷枪等。

2. 实验方法(1)制备水性膨胀型安全阻燃环氧涂料,并按照一定比例稀释。

(2)将涂料均匀喷涂在基材表面,形成一定厚度的涂层。

(3)对涂层进行热处理,观察其阻燃性能和热稳定性。

(4)使用测温仪和计时器记录涂层在热处理过程中的温度变化和时间。

(5)对比不同基材、不同涂层厚度、不同稀释比例等条件下的阻燃性能和热稳定性。

三、实验结果与分析1. 阻燃性能实验结果表明,水性膨胀型安全阻燃环氧涂料具有优异的阻燃性能。

在热处理过程中,涂层能够有效地延缓基材的燃烧时间,降低基材的燃烧速度,减少烟雾和有害气体的产生。

同时,涂层在高温下能够形成一层致密的炭层,阻止火焰的进一步蔓延。

2. 热稳定性实验发现,水性膨胀型安全阻燃环氧涂层具有良好的热稳定性。

在高温下,涂层能够保持一定的物理性能和化学性能,不易发生热裂解和挥发。

此外,涂层在高温下还能够吸收热量,降低基材的温度,从而提高基材的耐火性能。

3. 不同条件对涂层性能的影响实验还发现,不同基材、不同涂层厚度、不同稀释比例等条件对涂层的阻燃性能和热稳定性有一定的影响。

在实验中,我们对比了不同条件下的涂层性能,并得出了最佳的实验条件。

四、讨论与展望水性膨胀型安全阻燃环氧涂料具有优异的阻燃性能和良好的环保性能,在建筑、交通、电子等领域具有广泛的应用前景。

然而,在实际应用中,还需要考虑涂料的施工工艺、成本、耐候性等因素。

因此,我们需要进一步研究水性膨胀型安全阻燃环氧涂料的制备工艺和性能优化方法,提高其施工性能和耐候性,降低成本,使其更适用于实际工程应用。

水性防锈漆的做法用于水性防锈涂料的交联苯丙乳液的合成及应用黄兴,张宪康,郭江,张新宇(上海大学材料科学与工程学院高分子材料系,201800)摘要:合成了含有缩水甘油基、羧基和氨基的三层核壳结构的交联苯丙乳液(采用在乳液聚合过程中分阶段加入交联单体,将交联官能团固定在不同层的方法,合成了一种三层核壳结构的交联苯丙乳液,),研究了中间层厚度、官能团单体用量对乳液性能及其涂膜性能的影响,当中间层投料量为核壳层的50%,官能团单体甲基丙烯酸缩水甘油酯(GMA)、甲基丙烯酸(MAA)和甲基丙烯酸二甲氨基乙酯(DMEMA)分别为各层投料量的3%、1.5%和3%时,乳液有最佳的综合性能。

用该乳液制备的水性防锈涂料与普通苯丙乳液相比具有更好的防锈性能,涂膜耐3%盐水浸泡时间达624 h。

交联乳液的制备(实验原料及配比见表1。

)采用种子乳液半连续分段滴加不同功能单体预乳液的方法一⋯l,先将部分乳化剂、去离子水和单体分别制成预乳液I、Ⅱ和Ⅲ,其中I含单体丙烯酸丁酯(BA)、苯乙烯(St)和GMA,Ⅱ含单体BA、St和MAA,n含单体BA、St和DMAEMA。

在装有温度计、冷凝管、滴加装置及搅拌的四口烧瓶中加入一定配比量的乳化剂、去离子水、pH调节剂、预乳液I以及引发剂,升温至78~81℃,保温o.5~1 h;然后滴加剩余预乳液I和补加引发剂,滴完保温反应0.5 h,升温至90 ℃,再保温反应o.5 h。

同样的步骤先后加入预乳液Ⅱ和Ⅲ,待保温反应完成,降温至低于50 oC,用氨水调体系pH 值为8~9,过滤,出料待用。

用于水性防锈涂料的BA /St/AN功能乳液的合成黄兴, 张宪康, 张新宇, 陆丽娜(上海大学材料科学与工程学院高分子材料系,上海201800)[摘要] 为了研制无毒环保的水性防锈涂料,采用丙烯酸丁酯、苯乙烯、丙烯腈、甲基丙烯酸以及磷酸酯功能性单体合成了一种功能性乳液,通过对粒径、凝聚率、吸水率、钙离子稳定性、附着力等性能分析,确定了阴离子型乳化剂与非离子型乳化剂按1:1混合配比,用量为单体总量的3% ,自制的磷酸酯功能单体用量为单体总量的2%时,乳液及其涂膜有较好的综合性能。

水性涂料的检测项目1容器中的状态新开盖的原出厂涂料所呈现的状况,诸如是否出现分层、结皮、增稠、胶凝、沉底或结块等现象,以及能否重新混合成均匀状态的情况。

试验方法为目测法,可参考美国联邦试验方法标准no.141中的3011容器中的状态。

2分散细度分散细度又称研磨细度,是体系中颜填料分散程度的一种量度,是指在规定的条件下,在标准细度计上得到的读数,该读数表示细度计某处凹槽的深度,一般以μm表示。

研磨细度小,表示分散好,颜填料的利用率高,涂料的遮盖力强,涂膜外观光洁。

国标gb/t1724,gb/t6753.1及国际标准iso1542均采用刮板细度计的方法。

3漆膜外观乳胶漆膜干燥后目测检查,如漆膜平整、均匀,无针孔、缩孔、流挂,无明显的刷痕,颜色与标准板差异不明显,光泽符合要求(有光、半光或无光)即为合格。

漆膜外观是涂料质量的重要衡量指标,对于颜色控制要求高的常用色差仪进行测试,测试方法有gb/t 11186.1~3或iso7742-1~3,光泽的仪器测量方法有gb/t9754、iso2813等。

4ph值ph值是溶液氢离子浓度的量度。

涂料贮存过程中,ph值的变化可表示涂料稳定性的好坏以及涂料性能的变化。

5稠度(低剪切粘度)是指流体流动时的内部阻力。

该性能指标对涂料的施工性能和流动性很重要。

gb/t9626和astm d562均用斯托默粘度计测定。

大多数乳胶漆的粘度约为150~300g/100r。

6冻融稳定性乳胶漆经受冷冻和随后的熔化过程(循环试验)后,保持其原状态的能力,即不发生凝固、返粗或粘度过度增大等弊端的能力。

有些乳胶漆粘度会有所增大,只要不影响其流平性和施工性是可以接受的。

gb/t9628和astm2245均采用一500ml罐装涂料放置于-18℃的环境中17h,取出后置于常温下7h使其溶解,此为一个循环,一般乳胶漆进行1~5个循环,评定性能变化为0~10级,无变化者为好。

7干燥时间指在规定的干燥条件下,某一厚度的液态涂膜到形成固态漆膜所需要的时间,它由涂料成分及环境条件决定。

水性漆检验报告一、背景介绍水性漆是一种环保型的涂料,使用水作为溶剂来稀释颜料和树脂,相比传统的溶剂型漆,水性漆具有无毒、无味、易干燥等优点,在家装、家具、汽车等行业得到广泛应用。

本次检验报告旨在评估水性漆的质量并检验其是否符合相关标准和要求。

二、检验内容本次检验主要包括以下内容:1.外观检验2.平整度检验3.颜色检验4.耐久性检验5.粘结力检验6.包装检验三、检验方法1. 外观检验将水性漆均匀涂抹在待检验的样品上,并观察漆膜的光泽度、均匀性和颜色印象,参考相关标准和要求进行评估。

2. 平整度检验使用平整度仪测量水性漆涂层的平整度,记录测量结果并与标准值进行对比。

3. 颜色检验使用色彩计确定水性漆的颜色值,比较颜色值与标准色板之间的差异,评估色差是否符合要求。

4. 耐久性检验将样品暴露在不同的环境条件下,如高温、低温、湿度等,经过一定时间后观察漆膜的变化,评估漆膜的耐久性。

5. 粘结力检验使用剥离力测试仪对水性漆涂层进行剥离力测试,评估漆膜与基材之间的粘结强度。

6. 包装检验检查水性漆的包装是否完整,是否存在破损、泄漏等情况,评估包装质量。

四、检验结果根据以上检验方法,我们得出以下检验结果:1.外观检验:水性漆的外观光泽度良好,涂层颜色均匀,符合要求。

2.平整度检验:水性漆的平整度达到标准要求,涂层表面平整度良好。

3.颜色检验:水性漆的颜色与标准色板相匹配,色差在允许范围内。

4.耐久性检验:水性漆经受了高温、低温和湿度等环境条件的考验,漆膜无起泡、龟裂和脱落现象,耐久性良好。

5.粘结力检验:水性漆涂层与基材之间的粘结强度符合标准要求。

6.包装检验:水性漆的包装完好,无破损和泄漏现象。

以上结果表明,本批水性漆的质量良好,符合相关标准和要求。

五、结论根据本次检验结果,我们得出以下结论:本批水性漆在外观、平整度、颜色、耐久性、粘结力和包装等方面都符合相关标准和要求。

因此,我们认为这批水性漆的质量优秀,可以投放市场销售和使用。

建筑防水涂料试验方法Ⅰ.聚氨酯防水涂料防水性试验方法聚氨酯防水涂料的不透水性主要通过《建筑防水涂料试验方法GB/T 16777---2008》中“15.不透水性“规定的试验方法进行试验,具体要求为:一.涂膜制备1.试验磨具1.1涂膜模框:如图1所示1.2电热鼓风干烘箱:控制精度±2℃2.实验步骤2.1实验前膜框、工具、涂料应在标准实验条件下放置24h以上。

2.2称取所需的试验样片量,保证最后的涂膜厚度(1.5±0.2)mm。

二.不透水性测试1.试验器具1.1不透水仪:《GB/T328.10---2007》中5.2条的要求(具体见下图)1.2金属网:孔径为0.2mm2.实验步骤结果评定:所有试件在规定时间内无透水现象Ⅱ.聚合物水泥防水涂料防水性试验方法聚合物水泥防水涂料主要通过《GB/T 23445-2009聚合物水泥防水涂料》中的具体规定来试验测定它的防水性能。

一.试样和试样制备械搅拌5min,静置(1~3)min,以减少气泡,然后倒入“Ⅰ.聚氨酯防水涂料防水性试验方法”中规定的涂膜模框中涂覆,为方便脱模,膜表面可以用脱模剂进行处理。

式样制备时分二次或三次涂覆,后道涂覆应在前道涂层实干后进行,两道间隔时间为(12~24)h,使试样厚度达到(1.5±0.50)mm。

将最后一道涂覆试样的表面刮平后,于标准条件下静置96h,然后脱模。

将脱模后的试样反面向上在(40±2)℃干燥箱中处理48h,取出后置于干燥器中冷却至室温。

二.不透水性检测将制备好的试样,养护后切取150×150mm的试件3块,按照“Ⅰ.聚氨酯防水涂料防水性试验方法”中规定的不透水性测试的试验仪器和方法进行测试,试验压力为0.3MPa,保持压力30min。

1、水性涂料

以水为溶剂或分散介质的涂料称为水性涂料。

2、涂料各组分作用

2.1基料的作用

是形成漆膜的基础物质;影响光泽、硬度、耐候性、流平性、耐水性、耐碱性、耐污染性等涂料的几乎所有性能。

2.2 颜料

提供颜色或金属、珠光效果;提供遮盖力;吸收紫外线;增加漆膜丰满度;提高机械强度、硬度;调节PVC,调整光泽;影响耐候性等

2. 3填料

1.降低成本;

2.增加漆膜丰满度,调节漆膜形状;

3.提高机械强度、硬度;

4.影响耐候性;

5.调节PVC和光泽;

6.特殊功能:导电(抗静电)、惰化底材、杀菌防霉、反射或吸收UV、防

锈等。

2.4助剂

1.成膜助剂:软化乳胶树脂颗粒,辅助成膜;

2.增稠剂:调节生产、贮存、施工粘度;调节湿膜厚度;赋予体系的触变性、

防止沉淀;

3.防霉剂:提供漆膜防霉;

4.杀菌剂:涂料罐内杀菌、防腐;

5.消光剂:调整漆膜的光泽;

6.紫外线吸收剂:吸收环境中的紫外线,防止紫外线对漆膜或底材的破坏;

7.流平剂:辅助漆膜流平;

8.催干剂:在自干型醇酸树脂漆中,加快树脂的氧化固化;

9.增塑剂:增加热塑性树脂的柔韧性;

10.分散剂:辅助分散和稳定颜、填料;

11.PH调节剂:提供涂料稳定所需的弱碱性环境;

12.消泡剂:辅助消除涂料生产、施工过程生成的气泡;

13.润湿剂:润湿颜、填料,帮助分散。

3、涂料用树脂水性化方法

①在树脂分子链中引入胺基(或羧基),用酸(或碱)中和形成阳离子型(或阴离子型)树脂,能水溶或增溶分散于水中。

②在树脂分子链引入一定数量的强亲水基团,如羧基、羟基、氨基、醚基、酰胺基等,自乳化而分散于水中。

③外加乳化剂乳液聚合,或对树脂强制乳化形成水分散乳液。

有时几种方式同时并用,以提高水分散性及水分散液的稳定性。

水性涂料虽然以水作分散介质,但为了提高树脂的水溶性,调节水性涂料的粘度及涂膜的流平性,需加入少量醇醚类有机助溶剂。

4、常用水溶性树脂有:

水性油及改性水溶性油;

水性环氧酯;

水性醇酸树脂;

水性聚氨酯树脂;

水性丙烯酸树脂等。

5、乳胶漆制造工艺

6、水性涂料存在的主要问题

水性涂料对施工过程中及材质表面清洁度要求高,因水的表面张力大,污物易使涂膜产生缩孔;水性涂料对抗强机械作用力的分散稳定性差,输送管道内的流速急剧变化时,分散微粒被压缩成固态微粒,使涂膜产生麻点。

水性涂料对涂装设备腐蚀性大,需采用防腐蚀衬里或不锈钢材料,设备造价高。

烘烤型水性涂料对施工环境条件(温度、湿度)要求较严格,增加了调温调湿设备的投入,同时也增大了能耗。

水的蒸发潜热大,烘烤能量消耗大。

水性涂料存在耐水性差的问题,使涂料和槽液的稳定性差,涂膜的耐水性差。

水性涂料的介质一般都在微碱性(PH7.5~pH8.5),树脂中的酯键易水解而使分子链降解,影响涂料和槽液稳定性,及涂膜的性能。

7检测项目

耐热性色漆和清漆耐热性的测定GB/T 1735-2009

耐碱性建筑涂料涂层耐碱性的测定GB/T 9265-2009

耐洗刷性建筑涂料涂层耐洗刷性的测定GB/T 9266-2009

锥板黏度色漆和清漆以高剪切速率操作的锥板黏度计GB/T 9751.1-2008

二异氰酸酯单体色漆和清漆用漆基二异氰酸酯单体的测定GB/T 18446-2009

对比率白色和浅色漆对比率的测定GB/T 23981-2009

抗粘连性木器涂料抗粘连性测定法GB/T 23982-2009

耐黄变性木器涂料耐黄变性测定法GB/T 23983-2009

挥发性物(VOC)色漆和清漆差值法GB/T 23985-2009

挥发性物(VOC)气相色谱法GB/T 23986-2009

荧光紫外老化色漆和清漆涂层曝露于荧光紫外线和水GB/T 23987-2009

耐磨性涂料耐磨性测定落砂法GB/T 23988-2009

耐溶剂擦拭性涂料耐溶剂擦拭性测定法GB/T 23989-2009

颜色测定清漆、清油及稀释剂颜色测定法GB/T1722-1992

粘度涂料粘度测定法GB/T1723-1993

细度涂料细度测定法GB/T1724-1979(1989)GB/T6753.1-2007

不挥发物含量色漆、清漆和塑料不挥发物含量的测定GB/T1725-2007

遮盖力涂料遮盖力测定法GB/T1726-1979(1989)

漆膜一般制备法漆膜一般制备法GB/T1727-1992

干燥时间漆膜、腻子膜干燥时间测定法GB/T1728-1979(1989)

硬度色漆和清漆摆杆阻尼试验GB/T1730-2007

柔韧性漆膜柔韧性测定法GB/T1731-1993

耐冲击漆膜耐冲击测定法GB/T1732-1993

耐水性漆膜耐水性测定法GB/T1733-1993

柔韧性腻子膜柔韧性测定法GB/T1748-1979(1989)

白化性稀释剂、防潮剂白化性测定法HG/T3859-2006

回粘性漆膜回粘性测定法GB/T1762-1980(1989)

漆膜厚度色漆和清漆漆膜厚度的测定GB/T13452.2-2008

酸值塑料用聚酯树脂、色漆用漆基GB/T6743-2008

耐磨性色漆和清漆耐磨性的测定旋转橡胶砂轮法GB/T1768-2006

闪点闪点的测定快速平衡闭杯法GB/T5208-2008

硬度色漆和清漆铅笔法测定漆膜硬度GB/T6739-2006

弯曲试验色漆和清漆弯曲试验(圆柱轴)GB/T6742-2007

密度色漆和清漆密度的测定比重瓶法GB/T6750-2007

贮存稳定性涂料贮存稳定性试验方法GB/T6753.3-1986

流挂性色漆流挂性的测定GB/T9264-1988

粘度涂料黏度的测定斯托默黏度计法GB/T9269-2009

不挥发物体积分数色漆和清漆通过测量干涂层密度测定GB/T9272-2007 耐液体介质色漆和清漆耐液体介质的测定GB/T9274-1988

自然气候曝露涂层自然气候曝露试验方法GB/T9276-1996

状态调节和试验温湿度涂料试样状态调节和试验的温湿度GB/T9278-2008 划痕色漆和清漆划痕试验GB/T9279-2007

漆膜的划格色漆和清漆漆膜的划格试验GB/T9286-1998

附着力色漆和清漆拉开法附着力试验GB/T5210-2006

杯突色漆和清漆杯突试验GB/T9753-2007

镜面光泽不含金属颜料的色漆漆膜的镜面光泽的测定GB/T9754-2007

色漆的目视比色色漆和清漆色漆的目视比色GB/T9761-2008

色差均匀色空间和色差公式GB/T7921-2008

氙弧灯老化人工气候老化和人工辐射曝露滤过的氙弧辐射GB/T1865-2009 湿热老化色漆和清漆耐湿性的测定连续冷凝法GB/T13893-2008

盐雾老化色漆和清漆耐中性盐雾性能的测定GB/T1771-2007

涂层老化的评级色漆和清漆涂层老化的评级方法GB/T1766-2008

湿热老化漆膜耐湿热测定法GB/T1740-2007

盐雾试验人造气氛腐蚀试验盐雾试验GB/T10125-1997

建筑涂饰外观目测验收建筑涂饰工程施工及验收规程JGJ/T29-2003

涂膜附着力漆膜附着力测定法GB/T1720-1979(1989)。