LDS_镭雕天线工艺_培训资料全

- 格式:ppt

- 大小:3.18 MB

- 文档页数:23

LDS天线工艺及设计参考

注塑

将进行激光线路成形加工的这个有形部件是用单组分注塑方法制造的。

经过干燥和预热的塑料颗粒在高压下注入模具中,经过冷却后,这个坚硬的部件就成为了模具的复制品。

此注塑MID 元件下一步就是利用激光机进行线路加工。

激光活化

可以进行激光活化的热塑性塑料中含有一种特殊的有机金属复合物形态的添加物,这种添加物在聚焦激光束的照射下可以发生物理化学反应而被活化。

在此掺有杂质的塑料中加工出的裂痕里,复合物被打开并从有机配价体中释放出金属原子。

这些金属粒子作为还原铜的核子。

除了活化之外,激光还使表面微细的粗化,激光只融化了高聚物基体,不会融化其中的填充物。

这样就形成了微细的凹坑和豁口以便在金属化中使铜牢固的附着在上面。

(见图)

金属化

LDS 工艺的金属化部分第一步是清洁以除去激光加工的碎屑,然后是进行有机镀铜浸泡以形成导电线路。

此工艺的一个优势是无需普通镀铜工艺中的初期活化工序。

它的沉淀速度为 3 - 5 微米/小时,若需要更厚的铜层,可以接着进行普通电镀镀铜。

还可以进行镀镍、金、锡、锡/铅、银、银/钯等等,以满足特殊的应用要求。

LDS设计参考。

【工艺知识_04】一文真正读懂LDS工艺1LDS简介LDS天线技术就是激光直接成型技术(Laser-Direct-structuring),利用计算机按照导电图形的轨迹控制激光的运动,将激光投照到模塑成型的三维塑料器件上,在几秒钟的时间内,活化出电路图案。

简单的说(对于手机天线设计与生产),在成型的塑料支架上,利用激光镭射技术直接在支架上化镀形成金属天线pattern。

这样一种技术,可以直接将天线镭射在手机外壳上。

这种天线的好处是天线更加稳定、也可以避免内部元器件的干扰,同时也可以节省出更多的设计空间,让手机做得更加纤薄。

2LDS的优势1.设计灵活,节省空间:三维电路载体,可供利用的空间增加;器件更小、更轻;功能更多,设计自由度更大,有可能实现创新性功能。

2.柔性制造:印制电路(PCB)工艺修改图案需要改菲林;修改外型需要改模具。

而LDS工艺不要模具,只修改激光机CAD数据,优势明显。

3.环保流程:传统的塑胶表面电镀金属,抗剥离强度差,且需要酸粗化、水洗、沉积贵金属钯水等不环保流程,而LDS工艺无此流程,直接环保化学镀;相比印制电路(PCB)工艺,属于加法工艺,不要去掉铜泊,省略了蚀刻环节,无环境负担。

4.环境友好:制造过程无污染、无高压、无废水、无强电、无噪音、无废气。

5.敏捷制造:相比印制电路工艺,省略了漫长的制造菲林、模具、蚀刻等环节,制成短而灵活。

6.产品性价比高:省略了五金螺丝、接插件、电路板,在一些应用中实现了高密度的三维立体组装。

7.与现有各工艺互补兼容性强:在现有工艺流程中,增加了激光处理、化学镀环节。

与塑胶业、电镀业、激光加工企业、印制电路板行业相融性好,只是增加了流程,或者更改原料和参数或药水。

3LDS工艺流程LDS工艺流程如下:3.1 LDS原材料的要求LDS材料是一种内含有机金属复合物的改性塑胶,激光照射后,使有机金属复合物释放出金属粒子。

有机金属复合物有如下特性:①绝缘性;②不是催化性活性剂;③抗可见旋旋光性;④可以均匀分散在塑料基体中;⑤激光照射后能释放金属粒子;⑥耐高温,耐化学性;⑦低毒;⑧无逸出,无迁移,抗提性好。

简述rfid天线的制作工艺

RFID天线的制作工艺主要包括以下步骤:

1. 设计:根据RFID标签的应用要求和所使用的RFID芯片类型,设计合适的天线尺寸、形状和电气参数。

2. 印刷:采用印刷技术在合适的基板上打印导电墨水,形成天线的导体部分,印刷的形状和厚度需要精确控制。

3. 制备:将基板和印刷完成的导体部分一起裁剪成合适的大小和形状,同时进行贴片、焊接等工艺。

4. 测试:利用专业的测试设备对天线进行测试和调试,确保其符合规格要求。

整个制作过程需要精确控制每一个步骤,特别是印刷和制备环节,因为这直接影响天线的品质和性能。

同时,由于RFID天线的制作过程可能涉及到一些特殊材料和化学物质,需要注意相关的安全和环保问题。

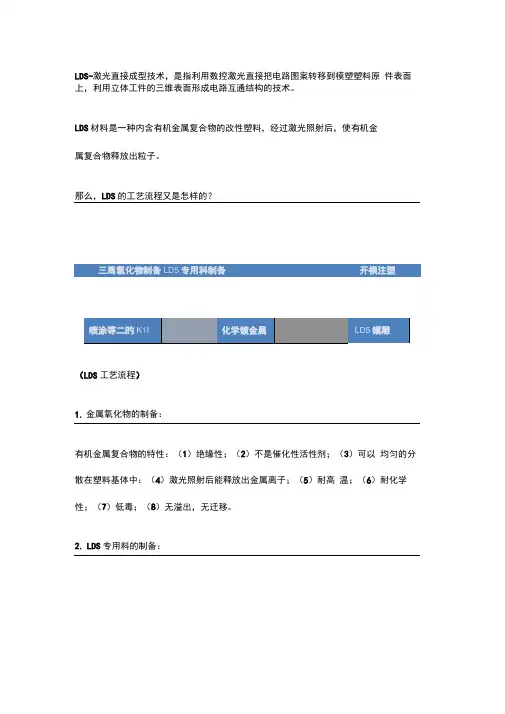

LDS-激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通结构的技术。

LDS材料是一种内含有机金属复合物的改性塑料,经过激光照射后,使有机金属复合物释放出粒子。

那么,LDS的工艺流程又是怎样的?(LDS工艺流程)1.金属氧化物的制备:有机金属复合物的特性:(1)绝缘性;(2)不是催化性活性剂;(3)可以均匀的分散在塑料基体中:(4)激光照射后能释放出金属离子;(5)耐高温;(6)耐化学性;(7)低毒;(8)无溢出,无迁移。

2.LDS专用料的制备:(LDS 专用料的制备流程) 3.开模与注塑: 等于30。

以上。

(镭射区域设计斜坡与垂直线30。

以上包装人库 入成品仓 模厂根据终端客户的需求和 LDS 专用料的要求开模和注塑。

①镭射区域不能设计垂直面, 要适当的设计斜坡,斜坡与垂直线的角度应大于高温熔融胸冷却切粒. L 畸材料颗粒过筛beafn②镭射区应尽量避开分模线,以免后续给镭射工艺带来断线的致命影响。

③分模线的高度上限不能超过0.05mm。

④导通孔应该设计为锥角,锥角角度应为大于等于60。

的角度,导通孔的最小直径应为0.2mm,孔边可倒半径为0.15mm的圆角。

⑤塑胶素材表面不应做抛光处理,粗糙度为Rz5-10um,符合LDS制程要求。

⑥塑胶成品素材尺寸公差要求不能超过0.02mm平整度一致度要求要高.4^LDS镭雕:注塑成型后的素材到镭雕线完成镭雕过程;(LDS 材料镭雕,化镀示意图)(1)导电线路设计须知① 尽可能的将线路设计在同一个面,曲面平面不受限制,拿一个长方体素材来说,拐角相连的线路非常影响LDS 生产效率,若能改为在两条对边上就可以提 高生产效率,尤其是较大机壳。

② 镭射线路最细可设计为0.2mm 左右。

③ 线路之间的间距最小0.5mm 左右,防止后续化镀过程中产生溢镀而造成线 路短路。

④ 线路边到塑胶壳边的距离为最小 0.1mm 左右。

LDS工艺知识哎呀,说起 LDS 工艺,这可真是个有趣又有点神秘的东西呢!LDS 工艺啊,简单来说,就是一种在塑料部件上实现三维电路的技术。

你能想象吗?一块普普通通的塑料,经过这神奇的工艺,就能变成拥有复杂电路的高科技产品!就拿我之前的一次经历来说吧。

有一次,我去一家电子厂参观,正好看到他们在生产一批采用 LDS 工艺的手机天线。

那场面,可太让我开眼了!工人们熟练地操作着各种机器,把塑料部件放进一个大大的设备里,不一会儿,这些部件上就出现了精细的电路图案,就像魔法一样!我好奇地凑近去看,发现这工艺的精度高得吓人。

那些线路细得就跟头发丝似的,而且排列得整整齐齐,一点差错都没有。

我问旁边的工人师傅,这么精细的活儿,是怎么做到的?师傅笑着说,这可全靠LDS 工艺的厉害!LDS 工艺的原理其实不难理解。

它首先是在塑料部件上注塑成型的时候添加一种特殊的添加剂,这种添加剂能让塑料对激光变得敏感。

然后呢,用激光按照设计好的线路图案照射这些塑料部件,被照射的地方就会发生化学反应,变得具有导电性。

接下来,再通过化学镀的方法,在这些导电的线路上镀上一层金属,比如铜或者镍,这样一来,三维的电路就形成啦!在实际应用中,LDS 工艺的优点那可真是数都数不过来。

比如说,它能让产品变得更加轻薄小巧。

你想想,以前那些大大的、笨笨的电路,现在都能“藏”在小小的塑料里面,这得节省多少空间啊!而且,因为是三维的电路,设计上也更加灵活多样,可以根据产品的形状和需求来定制,不再受到传统平面电路的限制。

这就好比给设计师们打开了一扇全新的大门,让他们的创意能够尽情地施展。

还有哦,LDS 工艺的稳定性和可靠性也非常高。

不像有些传统工艺,容易出现接触不良或者短路的问题。

这对于那些对品质要求极高的电子产品来说,简直是太重要了!比如说,我们每天都离不开的手机,如果天线出了问题,那信号可就差得没法用啦!再给你讲讲 LDS 工艺在汽车电子领域的应用吧。

镭雕机操作员的培训资料一、镭雕机原理;二、镭雕机的组成;三、镭雕机的在工作时的定位;四、字符的调整;五、产品的效果及参数的的调配;六、镭雕机的日常保养与维护;七、镭雕机的异常事故的临时处理;八、光源的调试;九、激光的对焦方法一、镭雕机的原理:1、主要光源为氩光灯,氩光灯发射出来的光子以一种光波形式传送,在以光的反射定律来来配合完成工作2、通过电脑V9打标软件来控制此发射光子的轨迹,在此轨迹留下来的效果则为我们需要的效果如图所示:二、镭雕机的组成1、镭雕机主要分为三大部分:镭雕主机、激光机和制冷机;2、镭雕主机主要由Q频率箱,电源机箱、制冷机箱、电脑组成;3、激光机主要是激光的光源发射,其包含:氩光光源、激光输出管道、前后调光阀、中心调光阀、x、y振镜小片、镜头、对焦器、工作平台、机台;4、制冷机主要有水泵,水箱,制冷器,组成。

三、镭雕机工作时候的定位;1、首先必须了解产品的机型:共十二款机型;2、了解文版:我们刚才常有的文版就三种;英文版、韩文版、大易中文版三大文版;3、把机型以中心固定在工作平台上,确保键帽边缘与中心固定杆边缘一定要平行。

4、用软件打开已经做好了的字符,导出PLT格式(注:导出时候要在弹出的对话框里面选择“仅有选择区域”)。

第一次打开此文件的时要在“页面”框里面选择绘图仪单位:输入406之后,在按确认。

5、在桌面打开星辰激光软件“V9”,然后找到刚才输出的那个文件输入到V9软件内,在点启动电源开关,待电源开关现实启动后,上面会出现,水流正常,温度正常时,就说明可以开始下一步工作了。

6、点击右上角那个人字型图标,出现电流,Q频率等标识的下拉菜单,后点击OK,回到原来这个V9界面,在把右上角那个绿色图标点击一下,成红色的(或者直接按F9),就说明全部准备好了,可以随时进入打标工作了,7、按下空格键(回车键或者脚踏开关)都可以开始打标,要全自动的话就直接按F12,待打完一个产品后进入下一程序;下面以KB-7002英文版为实例:四、字符的调整1、接上打完的那个产品,在次产品上找个参照点,在对照此参照点与图纸或者样品上的具体位置的偏差按照1:8的比例去试调如:Q与实际尺寸相差X=5mm、Y=6mm。

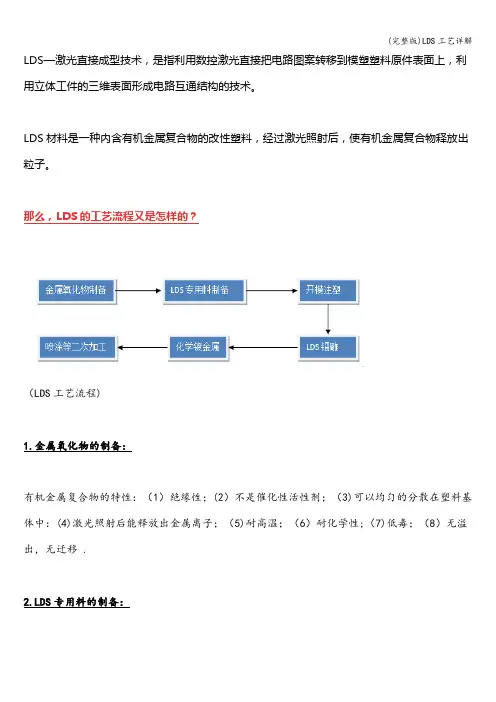

LDS—激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通结构的技术。

LDS材料是一种内含有机金属复合物的改性塑料,经过激光照射后,使有机金属复合物释放出粒子。

那么,LDS的工艺流程又是怎样的?(LDS工艺流程)1.金属氧化物的制备:有机金属复合物的特性:(1)绝缘性;(2)不是催化性活性剂;(3)可以均匀的分散在塑料基体中:(4)激光照射后能释放出金属离子;(5)耐高温;(6)耐化学性;(7)低毒;(8)无溢出,无迁移 .2.LDS专用料的制备:(LDS专用料的制备流程)3.开模与注塑:模厂根据终端客户的需求和LDS专用料的要求开模和注塑。

①镭射区域不能设计垂直面,要适当的设计斜坡,斜坡与垂直线的角度应大于等于30°以上。

(镭射区域设计斜坡与垂直线30°以上)②镭射区应尽量避开分模线,以免后续给镭射工艺带来断线的致命影响。

③分模线的高度上限不能超过0.05mm。

④导通孔应该设计为锥角,锥角角度应为大于等于60°的角度,导通孔的最小直径应为0.2mm,孔边可倒半径为0.15mm的圆角.⑤塑胶素材表面不应做抛光处理,粗糙度为Rz5-10um,符合LDS制程要求.⑥塑胶成品素材尺寸公差要求不能超过0.02mm平整度一致度要求要高.4。

LDS镭雕:注塑成型后的素材到镭雕线完成镭雕过程;(LDS材料镭雕,化镀示意图)(1)导电线路设计须知①尽可能的将线路设计在同一个面,曲面平面不受限制,拿一个长方体素材来说,拐角相连的线路非常影响LDS生产效率,若能改为在两条对边上就可以提高生产效率,尤其是较大机壳.②镭射线路最细可设计为0.2mm左右。

③线路之间的间距最小0。

5mm左右,防止后续化镀过程中产生溢镀而造成线路短路。

④线路边到塑胶壳边的距离为最小0.1mm左右。

⑤线路边到塑胶壳墙体边的距离为1—2mm左右,(防止镭射过程中因金属粉尘溅到壁上而产生溢镀)。

全面屏下的天线工艺----LDS全面屏下的天线设置一直是行业关心的问题,事实上难度全在手机的设计上。

不过,作为天线制作工艺的LDS,确是一个需要全面了解的好工艺。

LDS工艺发展至今已经比较稳定成熟了,相对其它传统工艺,LDS具有成品体积小,制程简化,研发制造时间短,制程稳定。

环保,精确度高等技术优势。

目前已经广泛应用于智能手机天线、笔记本电脑天线,医疗设备传感器、汽车设备传感器、电子电气等产品中。

首先,LDS到底是什么?LDS-激光直接成型技术,是指利用数控激光直接把电路图案转移到模塑塑料原件表面上,利用立体工件的三维表面形成电路互通结构的技术。

LDS材料是一种内含有机金属复合物的改性塑料,经过激光照射后,使有机金属复合物释放出粒子。

那么,LDS的工艺流程又是怎样的?(LDS工艺流程)1.金属氧化物的制备:有机金属复合物的特性:(1)绝缘性;(2)不是催化性活性剂;(3)可以均匀的分散在塑料基体中:(4)激光照射后能释放出金属离子;(5)耐高温;(6)耐化学性;(7)低毒;(8)无溢出,无迁移。

2.LDS专用料的制备:(LDS专用料的制备流程)3.开模与注塑:模厂根据终端客户的需求和LDS专用料的要求开模和注塑。

①镭射区域不能设计垂直面,要适当的设计斜坡,斜坡与垂直线的角度应大于等于30°以上。

(镭射区域设计斜坡与垂直线30°以上)②镭射区应尽量避开分模线,以免后续给镭射工艺带来断线的致命影响。

③分模线的高度上限不能超过0.05mm。

④导通孔应该设计为锥角,锥角角度应为大于等于60°的角度,导通孔的最小直径应为0.2mm,孔边可倒半径为0.15mm的圆角。

⑤塑胶素材表面不应做抛光处理,粗糙度为Rz5-10um,符合LDS制程要求。

⑥塑胶成品素材尺寸公差要求不能超过0.02mm平整度一致度要求要高.4.LDS镭雕:注塑成型后的素材到镭雕线完成镭雕过程;(LDS材料镭雕,化镀示意图)(1)导电线路设计须知①尽可能的将线路设计在同一个面,曲面平面不受限制,拿一个长方体素材来说,拐角相连的线路非常影响LDS生产效率,若能改为在两条对边上就可以提高生产效率,尤其是较大机壳。

镭雕天线生产工艺镭雕天线生产工艺镭雕天线是一种利用激光刻蚀技术制作的天线,具有体积小、增益高、性能稳定等特点,广泛应用于通信、雷达、卫星导航等领域。

下面将介绍镭雕天线的生产工艺。

镭雕天线的生产工艺可以分为以下几个步骤:1. 设计:根据天线的工作频段、增益要求和空间限制等因素,进行天线结构设计。

设计包括天线的尺寸、天线阵列的排列方式、喇叭口径等参数的确定。

2. 材料准备:选择合适的材料制作天线,常见的材料有金属、陶瓷、塑料等。

根据设计要求,制备所需的材料。

3. 制备基板:天线的基板是制备镭雕天线的基础,可以选择常见的介质材料,如玻璃纤维,陶瓷材料等。

根据设计要求,制备出合适的基板。

4. 镭雕:将制备好的基板放入激光刻蚀机器中,进行镭雕加工。

镭雕是利用激光烧蚀材料表面,形成微小结构的一种制造工艺。

根据设计要求,将天线的形状、大小等参数雕刻在基板上。

5. 光学膜沉积:天线的表面膜层对性能至关重要。

可以通过光学膜沉积技术,将金属、陶瓷等材料沉积在天线基板上,以提高天线的增益和性能。

6. 加工和装配:经过镭雕和光学膜沉积处理后,天线基板被加工成所需的形状。

根据设计要求,进行必要的加工和装配工作,如切割、钻孔、焊接等,以使天线成品符合要求。

7. 调试和测试:生产完成后,对天线进行调试和测试,以确保其性能和质量。

进行天线的射频性能测试,如阻抗匹配、增益、辐射方向图等。

8. 封装和包装:完成调试和测试后,进行天线的封装和包装工作,保护天线免受外界环境的影响。

以上是镭雕天线的生产工艺,通过制备基板、镭雕、光学膜沉积、加工和装配、调试和测试、封装和包装等步骤,可以生产出高性能、可靠稳定的镭雕天线产品。

这些天线产品广泛应用于无线通信、雷达探测、卫星导航等领域,促进了现代通信技术的发展。