黄钾铁矾法炼锌的沉矾过程研究

- 格式:pdf

- 大小:224.33 KB

- 文档页数:4

A 黄铁矾法除铁原理a 黄铁矾沉淀组成及热力学稳定性黄铁矾的分子式通常可以写成A20·3Fe23·4S03·6H20或AFe3(S04)2(OH)6,或A2[ Fe6( SO4)4(OH)12,式中A代表一价阳离子,即可以是K+、Na+、NH4+、Rb+、Ag+、—Pb2+或H3+O等,例如:黄钾铁矾:KFe3(S04)2(OH)6,其化学组成:K20 9.41%,Fe2347.83%,S0331.97%,H20 10.79%。

黄钠铁矾:NaFe3(S04)2(OH)6,其化学组成:Na20 6.4%;Fe20349.42%;S0333.04%,H20 11.14%。

黄铵铁矾:NH4Fe3(S04)2(OH)6,其化学组成:(NH4)2O 5.43%,Fe2349.93%,S0333.37%,H20 11.27%。

这些化合物通常称黄钾铁矾或黄铁矾。

在自然界里,有些矿物具有类似的组成,相同的结构和结晶形态,即所谓类质同晶。

所谓矾,是一系列类质同晶矿物的总称,而黄钾铁矾是矾中的一种。

波北兹涅克和麦尔文研究了Fe203-S03-H20三元系在某些温度下的平衡情况,如下图所示。

所有碱式盐、酸式盐及正盐都位于三元系相图内部,这是由于它们都含有结晶水的缘故。

无水硫酸高铁位于Fe203-S03二元系线上,但它在50℃和75℃的条件下不是平衡相,即不会从溶液中以这种成分析出,因而没有在图上出现。

按照平衡固相来分类,图大致可分成以下三类区域:平衡固相是氧化铁的水化物。

这是一个非常狭小的区域,位于图中最左端的三角形1中。

在这个区域内,从液相析出的固相是一水氧化铁或三水氧化铁。

由于后者是介稳相而不是平衡相,因而未在图上标出。

液相线基本上不和Fe203-S03二元系边线相交,因而氧化铁的水化物在水中的洛解度非常小。

三角形1远离组分S03,表示系统酸度非常低,高铁以氢氧化铁和针铁矿的形态从铸旅由析出需要符合这种条件。

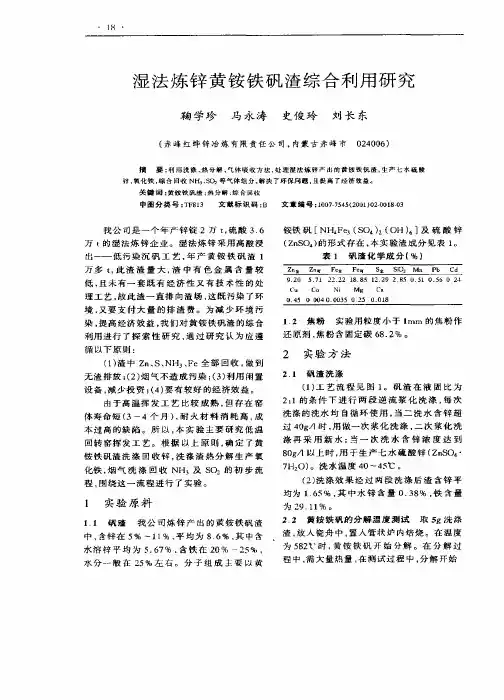

锌湿法冶炼渣处理工艺研究摘要:有色金属冶炼的环境保护和资源高效利用已成为制约行业可持续发展的关键因素,湿法炼锌生产的浸出渣开路问题是企业面临的难题之一。

本文针对我国湿法炼锌采用的主流工艺,基于生产过程的产生的各种浸出渣、净化渣、烟尘、污泥等含锌物料的来源、组成和污染物进行分析,较系统地总结了目前各类锌冶炼渣的综合利用及无害化处理技术。

关键词:湿法炼锌;锌冶炼渣;处理工艺1冶炼渣的来源与组成1.1常规浸出冶炼渣常规浸出过程为中性浸出和酸性浸出两段。

中性浸出液的净化采用置换或化学沉淀,一般加入锌粉去除铜镉,然后将溶液升温加锌粉和活化剂锑盐或砷盐去除钴镍,最后加锌粉去除复溶镉,分别得到铜镉渣和镍钴渣,也可采用黄药除钴生成黄酸钴渣。

添加铜渣或石灰乳去除氟、氯,分别得到氯化亚铜和氟化钙沉淀。

通过控制酸性浸出液的pH值,Fe2+被氧化成Fe3+后水解去除,酸性浸出渣含锌约20%,Fe约25%,铅约5%,烟尘中含有少量的氧化锌尘和SO2。

常规浸出冶炼渣为有害渣,含有价金属多,回收利用技术相对成熟。

1.2热酸浸出冶炼渣热酸浸出与常规浸出不同的是中性浸出渣采用二段高温高酸浸出,使渣中难溶于稀硫酸的铁酸锌溶解进入酸性浸出液。

富集于热酸浸出渣中的铅、银等称为铅银渣,其中锌主要以ZnS和ZnFe2O4形式存在,铁主要以Fe2O3和FeO形式存在,铅主要以PbS和PbSO4形式存在,银主要以Ag2S和AgCl形式存在。

热酸浸出液除铁后返回中性浸出流程,除铁工艺主要有:黄钾铁矾法、针铁矿法、赤铁矿法,使浸出液中的Fe以黄钾铁矾、针铁矿、赤铁矿的形式与溶液分离。

1.3高压氧浸浸出渣氧压浸出是在高压釜内直接高温氧压浸出硫化锌精矿,可避免副产硫酸,浸出液的处理过程与常规流程一致。

此工艺反应速度快,提高了原料中镓、锗、铟等稀散金属的回收率和铜、镉的浸出率和回收率,利于铅、银等贵金属的富集。

氧压浸出废渣含20%~25%的水份和12%~15%的元素硫,根据精矿原料的不同及后续渣处理工艺的差异,氧压浸出渣分为高银渣和低银渣,高银渣又分成高铁渣和低铁渣。

黄钾铁矾法炼锌的沉矾过程研究黎红兵;周志辉;陈志飞;宁顺民;袁铁锤【摘要】黄钾铁矾法可以有效处理铁、砷、锑等杂质含量高的锌精矿,并能有效回收其中的有价金属.沉矾工序是黄钾铁矾法处理的关键步骤,可产出富铟的铁矾渣和供中性浸出用的上清液,其主要任务包括除铁、沉铟、排除系统中多余的硫酸根以及脱除部分金属杂质离子.文章对黄钾铁矾法工艺处理高铁高铟锌精矿的沉矾过程进行了研究,得出了杂质离子浓度变化规律并对其过程机理进行了初步分析.研究结果表明92.3%的锌进入沉矾液,94.87%的铟、97.80%的铁及绝大部分砷、锑进入沉矾渣.【期刊名称】《湖南有色金属》【年(卷),期】2010(026)004【总页数】4页(P27-29,76)【关键词】黄钾铁矾法;沉矾;除铁;浸出;铟【作者】黎红兵;周志辉;陈志飞;宁顺民;袁铁锤【作者单位】长沙矿冶研究院,湖南,长沙,410012;中南大学粉末冶金国家重点试验室,湖南,长沙,410083;长沙矿冶研究院,湖南,长沙,410012;长沙矿冶研究院,湖南,长沙,410012;中南大学粉末冶金国家重点试验室,湖南,长沙,410083【正文语种】中文【中图分类】TF813目前世界上主要炼锌方法是湿法炼锌,80%以上的原生锌锭是通过湿法炼锌方法生产出来的[1]。

锌主要以硫化物形态存在于自然界,其主要矿物是闪锌矿和高铁闪锌矿,而且常常伴生有铟,比如我国广西大厂矿就是高铁高铟锌矿[2]。

铟是一种极其重要的金属,大部分金属铟是从铅、锌、铜、锡等矿石冶炼过程中回收的副产品。

从挥发性强的锌和镉中分离铟时,铟则富集于滤渣和炉渣内[3~6]。

广西大厂锌精矿中铟、铁含量很高,该厂采用处理高铁锌精矿的传统工艺——黄钾铁矾法从锌精矿中提取锌并回收铟。

其主要生产工艺包括:中性浸出-低酸浸出-高酸浸出和铁矾法沉铁,从中性浸出液里电解提取锌,绝大部分铟富集于铁钒渣中,少量的铟残留于高渣,将矾渣和高浸渣混合后,经高温焙烧、浸出、萃取、电解和铸锭后即可得到电铟[7~9]。

黄钾铁矾渣浸出液还原和深度净化侯新刚;王学武;王玉棉;罗咏梅;周永娜【摘要】以热酸直接浸出黄钾铁矾渣的浸出液为原料,采用单因素法对浸出液还原、硫化沉淀除隔和氟化沉淀除钙除镁的工艺进行研究.浸出液还原实验结果表明:在反应温度80 ℃,时间2 h,搅拌速度150~200 r/min,铁粉加入量为理论量1.15倍的条件下,浸出液中Fe3+全部被还原,铁锌比接近低功耗锰锌铁氧体的理论配方,杂质Cu2+的质量浓度降到1 mg/L,去除率在99%以上,Cd2+的去除率为17%.硫化沉淀除隔实验结果表明:浸出液还原反应完成后,直接在其中加入理论量1.4倍的(NH4)2S,反应时间为30 min,溶液中杂质Cd2+的质量浓度降到1 mg/L以下,去除率在98%以上.氟化沉淀除钙除镁综合实验研究中,溶液中Mg2+ 、Ca2+的除去率分别为96.73%和76.67%.【期刊名称】《兰州理工大学学报》【年(卷),期】2010(036)003【总页数】6页(P25-30)【关键词】黄钾铁矾渣;还原;硫化沉淀;氟化沉淀【作者】侯新刚;王学武;王玉棉;罗咏梅;周永娜【作者单位】兰州理工大学,材料科学与工程学院,甘肃,兰州,730050;兰州理工大学,甘肃省有色金属新材料重点实验室,甘肃,兰州,730050;兰州理工大学,材料科学与工程学院,甘肃,兰州,730050;兰州理工大学,甘肃省有色金属新材料重点实验室,甘肃,兰州,730050;兰州理工大学,材料科学与工程学院,甘肃,兰州,730050;兰州理工大学,甘肃省有色金属新材料重点实验室,甘肃,兰州,730050;兰州理工大学,材料科学与工程学院,甘肃,兰州,730050;兰州理工大学,甘肃省有色金属新材料重点实验室,甘肃,兰州,730050;兰州理工大学,材料科学与工程学院,甘肃,兰州,730050;兰州理工大学,甘肃省有色金属新材料重点实验室,甘肃,兰州,730050【正文语种】中文【中图分类】TF111.32目前,湿法炼锌厂在锌浸出液的除铁过程中广泛采用具有良好过滤能力的黄钾铁矾法[1].黄钾铁矾法除铁的第一阶段采用高温高酸浸出,使ZnO◦Fe2O3分解,铁、锌元素进入浸出液中,而在第二阶段一般采用锌焙砂中和黄钾铁矾法除铁,但用于中和的锌焙砂浸出率较低,从而造成锌的损失,铁矾渣中一般会含锌在6%以上.此外,在黄钾铁矾法除铁过程中,会形成质量分数为5%~8%的Fe(OH)3,这种胶体沉淀对有色金属离子具有较强的吸附能力,因而废渣中含有一定量的锌、铜、镉、银和铟等有色金属及其他贵金属[2].对于黄钾铁矾废渣的资源再利用,主要的研究集中在如何回收其中的贵金属,如铟、银等,而对铁、锌的资源化利用则研究较少.本研究以黄钾铁矾废渣为原料,采用热酸直接浸出工艺得到浸出液,其主要物质是硫酸铁和硫酸锌的混合溶液,经过高价铁的还原和净化除杂后,按计量比补加硫酸锰和硫酸亚铁,通过共沉淀法可制备锰锌铁氧体的前驱粉体.由于浸出液的成分复杂,而纯净的MeSO4溶液是制取高品质锰锌铁氧体前驱粉体的关键,为此,对浸出液还原和深度净化工艺进行了研究.1 实验原理与计算1.1 还原过程基本原理与热力学分析热酸直接浸出过程完成后,已经将黄钾铁矾渣中的绝大部分铁和锌转移到浸出液中,但浸出液中的铁离子主要是 Fe3+,在后续净化和共沉淀过程中,Fe3+都极易形成Fe(OH)3胶体,造成过滤困难和带入大量杂质成分,必须对浸出液中的Fe3+进行还原.此外,锰锌铁氧体制备过程中,Fe、Mn和 Zn的配比对铁氧体的磁性能影响很大,而浸出液中Fe和Zn的比例严重偏离低功耗锰锌铁氧体的理论配比[3],在浸出液中加入铁粉作为还原剂,一方面可将Fe3+还原,确保浸出液中Fe和Zn的比例达到或接近铁氧体理论配比,另一方面通过反应可以降低浸出液体系的酸度,以减少中和剂的使用量.1.1.1 还原过程的基本反应在黄钾铁矾渣的硫酸浸出液中加入铁粉,使浸出液中的Fe3+还原为Fe2+,以满足后续的净化除杂和共沉淀要求,主要发生的反应为1.1.2 标准电极电势分析从热力学的角度考虑,任何金属均可能按其在电势序中的位置被更负性的金属从溶液中还原,与上述反应相关的标准电极电势见表1[4].1.1.3 标准平衡常数的计算[4-5]铁粉与Fe3+的氧化-还原反应进行程度,可由反应的标准平衡常数KΘ的大小来衡量.表1 标准电极电势Tab.1 Standard electrode potential关联上述2式,可得:依据上述各式,计算反应式Fe+2Fe3+=3Fe2+在298.15 K时的标准平衡常数.同时,由表1可知:上述反应式中,若n=2,则有:所以,KΘ=8.17×1040.以上计算结果表明,铁粉还原Fe3+反应的标准平衡常数都很大,说明此反应可以进行得很彻底.1.1.4 铁粉置换除铜基本原理从热力学上讲,用金属铁还原浸出液中Fe3+时,金属铁还可以通过置换沉淀将溶液中的Cu2+置换出来.置换的次序决定于在水溶液中金属的电位次序,而且置换趋势的大小决定于它们的电位差.用铁粉置换Cu2+反应的电位差为[1]当反应式:Fe+Cu2+=Fe2++Cu达到平衡时,φ=0,即以上计算说明,在热力学上,通过铁粉置换可将浸出液中杂质Cu2+净化得很彻底.1.2 浸出液净化除镉基本原理通过热力学计算,在还原的过程中铁粉通过置换反应可将绝大部分杂质Cu2+去除,但由于Cd2+/Cd的电极电位(-0.402 V)与Fe2+/Fe的电极电位(-0.44 V)比较接近,电位差仅为0.038 V,热力学驱动力较小,铁粉除镉效果较差.为脱除浸出液中杂质Cd2+,在溶液中加入(NH4)2S,Cd2+与S2-生成溶解度很小的CdS,CdS的溶度积远小于FeS和ZnS的溶度积[1],从而在除去杂质Cd2+的同时,Fe2+和Zn2+保留在溶液中.主要反应为2 实验部分2.1 实验原料、试剂及仪器1)实验原料为湿法炼锌厂黄钾铁矾渣热酸直接浸出综合条件实验[6]的混合浸出液,浸出液各组分质量浓度见表2.表2 浸出液各组分浓度Tab.2 Concentration of each component in leaching solution g◦L-1成分 Ca Mg Si C[H+](mol/L)含量 0.024 0.110 0.001 1.2122)实验试剂有:铁粉、(NH4)2S(分析纯)、NH4F(分析纯)、氨水(分析纯)、蒸馏水(自制).3)实验仪器有:HH-S数显恒温水浴锅(江苏省金坛市医疗仪器厂生产);JJ-6数显直流恒速搅拌器(江苏省金坛市医疗仪器厂生产);PHS-3C精密pH计(上海雷磁仪器厂生产);JP-303型极谱分析仪(成都仪器厂生产).2.2 实验方法量取一定体积的浸出液,升温至所需的还原温度,加入金属还原剂铁粉,待反应完成后过滤,为保证还原前后的对比性,滤液重新定容至还原前的体积,分析还原液中Fe2+、Cu2+、Cd2+的含量,并测定溶液的pH值.再量取一定体积的浸出液,在优化工艺条件下进行浸出液还原,反应完成后立即加入(NH4)2S溶液进行硫化沉淀除镉,反应完成后,过滤并计量初净液的体积,分析溶液中Cd2+的含量.然后调节初净液的pH值,进行氟化沉淀除Ca2+、Mg2+,反应完成后过滤,滤液重新定容至反应前的体积,分析净化液中Ca2+、Mg2+的含量.2.3 分析检测Fe2+采用重铬酸钾滴定法检测;Fe3+的检测是在pH=1.8~2.5时,以磺基水杨酸为指示剂,采用EDTA滴定法测定;Zn2+采用EDTA滴定法检测;杂质Cu2+和Cd2+采用JP-303型极谱仪检测;浸出液残酸的检测是在Ca-EDTA试剂掩蔽Fe3+、滴加有混合指示剂的条件下采用标准NaOH溶液滴定的方法;其他液体用精密pH计测定pH值;溶液中Ca、Mg、Si杂质离子含量由原子发射光谱仪测定.3 结果与讨论3.1 浸出液还原过程采用单因素实验法研究了温度、时间、铁粉用量及时间等因素对浸出液还原过程的影响.3.1.1 温度对浸出液还原的影响在铁粉加入量为理论量、转速为200 r/min的条件下反应3 h,得出的温度对浸出液还原的影响结果如图1所示.由图1可知,在反应温度为50℃时,溶液中的Fe2+接近45 g/L,通过对溶液中Fe3+的检测,未检测出结果,说明溶液中的Fe3+已全部被还原,还原反应Fe+2Fe3+=3Fe2+进行的温度无需太高.提高温度,对铁粉与残酸的反应有利,但当温度超过80℃时,溶液中的Fe2+开始被氧化,所以反应的最佳温度为80℃.图1 温度对浸出液还原的影响Fig.1 Effect of temperature on reduction of leaching solution3.1.2 时间对浸出液还原的影响在温度80℃、铁粉加入量为理论量、转速为200 r/min的条件下,考察反应时间对浸出液还原的影响,结果如图2所示.通过前面的热力学可知,对于浸出液的还原反应,其标准平衡常数为KΘ=8.17×1040,表明该反应向右进行的趋势很大,溶液中Fe2+快速增加.在反应30 min的时候,溶液中Fe2+的质量浓度已接近40 g/L,溶液颜色由土黄色变成绿色,通过对溶液进行Fe3+的检测,未检测出Fe3+的存在,说明溶液中的Fe3+已全部被还原.同时,在实验过程中也可以看到,在反应的早期,溶液中有大量的气泡产生,即为残酸与铁粉反应生成的氢气.随着反应时间的延长,溶液中的残酸减少,反应逐步趋缓,在1.5~2 h的时候达到最大值.如果进一步延长反应时间,致使Fe2+被氧化的机会增加,且溶液的pH值此时已经接近Fe(OH)3的沉淀值,从而造成溶液中Fe2+的损失.因此,选择反应时间为2 h为宜.图2 时间对浸出液还原的影响Fig.2 Effect of time on reduction of leaching solution3.1.3 铁粉用量对浸出液还原的影响在温度80℃、反应时间2 h、转速为200 r/min的条件下,铁粉加入量对浸出液还原的影响结果如图3所示.图3 铁粉用量对浸出液还原的影响Fig.3 Effect of amount of iron powder on reduction of leaching solution实验中铁粉加入量是以溶液反应到pH=7时为理论量,而实际上反应结束时的pH 值未达到7,说明溶液中铁粉未反应完全.由图3可知,随着铁粉加入量的上升,溶液中Fe2+含量还能持续增加,可知前面实验中未反应的铁粉被置换出来的海绵铜包覆,阻碍了反应的进行.在铁粉质量分数过量10%时,溶液中Fe2+含量增长变缓.此外,若溶液中Fe-SO4含量过高,在室温条件下容易发生结晶,不利于溶液的存放.在铁粉质量分数过量15%时,浸出液中的铁锌比接近低功耗锰锌铁氧体的理论配方.综合考虑成本、经济效益,还原铁粉用量为理论量的1.15倍较为合理.3.1.4 搅拌速度对浸出液还原的影响在温度80℃、反应时间2 h、铁粉加入量为理论量1.15倍的条件下,搅拌速度对浸出液还原的影响结果如图4所示.提高搅拌速度可以减少置换铜对铁粉的包覆,增加溶液中铁粉与H+的接触,从而加快反应速率.在反应末期,溶液pH值已接近2.0,而Fe2+易被氧化,提高搅拌速度又增加了Fe2+与空气接触的机会,在 250 r/min时,溶液中 Fe2+的氧化率已接近1%.因此,搅拌速度选择在150~200 r/min较为合理. 图4 搅拌速度对浸出液还原的影响Fig.4 Effect of stirring speed on reduction of leaching solution从以上实验结果可以看出,浸出液还原最佳工艺参数为:反应温度80℃,时间2 h,搅拌速度150~200 r/min,铁粉加入量为理论量1.15倍.在该条件下对浸出液进行了综合实验,结果显示溶液中的Fe3+全部被还原,溶液pH值在2.0左右.还原液化学成分分析结果如表3所示.通过分析可知,溶液中杂质Cu2+含量降到了1.3 mg/L,去除率在99%以上,而Cd2+的去除率仅为17%,需进一步净化除隔.表3 浸出液还原后各组分质量浓度Tab.3 Concentration of each component in leaching solution after reduction g◦L-1成分 Fe Zn Cd Cu pH质量浓度 52.50 5.80 0.0391 0.0013 1.543.2 硫化沉淀除隔过程为简化工艺流程,降低成本,考虑将浸出液还原和硫化沉淀除镉的2个工艺结合到一起完成.因此,硫化沉淀除镉过程选用在浸出液还原反应完成后,直接往浸出液中加入适量(NH4)2S进行硫化沉淀,以除去Cd2+、Cu2+等重金属杂质离子.实验考察了(NH4)2S加入量、沉淀时间对Cd2+去除率的影响规律.3.2.1 (NH4)2S加入量对除镉的影响在温度80℃、转速为 200 r/min、沉镉时间30 min的条件下,考察(NH4)2S加入量对Cd2+去除率的影响,结果如图5所示.图5 (NH4)2S用量对除 Cd2+的影响Fig.5 Effect of amount of(NH4)2S on removal rate of Cd2+由图5可知,当(NH4)2S加入量为理论量的1.0倍时,理论上正好使S2-与Cd2+完全反应,但Cd2+的实际去除率仅为70.89%.造成Cd2+去除率偏低的原因是:1)延长搅拌时间会造成部分 Fe2+氧化成Fe3+,而2Fe3++S2-=2Fe2++S↓,造成游离 S2-损失,从而影响除镉的效果;2)溶液pH值在2.0以下,部分S2-与溶液中的H+反应生成H2S气体,造成游离S2-损失.随着溶液中游离S2-浓度的上升,在(NH4)2S的加入量为理论量的1.4倍时,溶液中Cd2+质量浓度降到了0.67 mg/L,再增加(NH4)2S的用量对降低Cd2+浓度作用不大,且加入过多的S2-若不能有效去除将降低共沉淀粉的质量.因此,在浸出液还原过程中加入适当过量的铁粉,使反应体系为还原体系,在一定程度上可减少Fe2+的氧化,对于提高Cd2+去除率是有利的.为加快沉隔速度,缩短反应时间,在除隔过程中加入少量CdS,可与残留的铁粉一起起到晶种作用,形成较大沉淀物,以便沉降过滤.根据实验效果,(NH4)2S加入量为理论量的1.4倍较为合理.3.2.2 沉淀时间对除Cd2+的影响在温度80℃、转速为 200 r/min、(NH4)2S加入量为1.4倍理论量的工艺条件下,考察硫化沉淀时间对除镉的影响,实验结果如图6所示.由图6可知,在反应的前期,Cd2+浓度急剧下降,这与溶液中游离S2-浓度相对较高有关.但是在沉淀30 min 后,溶液中Cd2+浓度下降幅度逐步变缓,此时镉的去除率为98.57%.进一步增加沉淀时间对于除镉效果不明显,只是增加了Fe2+被氧化的几率.因此,选择沉淀时间为30 min.图6 沉淀时间对除Cd2+的影响Fig.6 Effect of time on removal rate of Cd2+ 3.3 氟化沉淀除钙除镁过程以硫化沉淀后的初净液作为氟化除钙除镁的原料,溶液各组分浓度见表4.表4 硫化沉淀液各组分质量浓度Tab.4 Concentration of each component in precipitation solution of sulfidation g◦L-1成分 Fe Zn Cd Cu Ca Mg Si质量浓度 52.39 5.79 0.0007 0.0013 0.0240.1100.001彭长宏[7]等人对复杂MeSO4体系氟化除钙除镁工艺过程进行了深入研究,其优化工艺条件为:温度90℃,时间1.0 h,pH值3.5,NH4F用量为理论量的2.0倍.本文在此工艺条件下对硫化沉淀初净液进行4次氟化沉淀除钙除镁综合实验.实验每次取液100 mL,反应完成后,为便于比较,滤液体积重新定容至100 mL,对净化液中Ca2+、Mg2+浓度的分析结果如表5所示.表5 净化液中Ca2+和Mg2+的质量浓度及去除率Tab.5 Concentrations ofCa2+and Mg2+in purified solution and their removal rate从表5可以看出,在上述优化条件下,Mg2+的去除率为96.73%,达到了较高水平.Ca2+的去除率仅为76.67%,这是由于溶液中Ca2+本身含量较低,CaF2晶核形成较慢,从而造成去除率不高.氟化沉淀综合实验的混合液各组分质量浓度见表6. 表6 氟化沉淀液各组分浓度Tab.6 Concentration of each component of removed Ca2+and Mg2+by fluorination solution g◦L-1成分 Fe Zn Cd Cu Ca Mg Si质量浓度51.03 5.45 0.00070.00130.00620.00370.0014 结论通过对热酸直接浸出黄钾铁矾渣的浸出液进行铁粉还原、硫化沉淀除镉和氟化沉淀除钙除镁实验研究,得出如下结论:1)浸出液铁粉还原的优化工艺条件为:反应温度80 ℃,时间2 h,搅拌速度150~200 r/min,铁粉加入量为理论量1.15倍.该条件下,浸出液中Fe3+全部被还原,铁锌比接近低功耗锰锌铁氧体的理论配比,溶液中杂质Cu2+的质量浓度降到了1 mg/L,去除率在99%以上,而杂质Cd2+的去除率仅为17%.2)浸出液的净化除镉过程是直接在还原后的浸出液中加入适量(NH4)2S进行硫化沉淀,其优化条件为:(NH4)2S的加入量为理论量1.4倍,硫化沉淀时间30 min.该条件下,杂质Cd2+的去除率在98%以上.3)氟化沉淀除钙除镁综合实验中,溶液中杂质Mg2+、Ca2+的平均去除率分别为96.73%和76.67%.参考文献:[1]梅光贵,王德润,周敬元,等.湿法炼锌学[M].长沙:中南大学出版社,2001.[2]阳征会,龚竹青,李宏煦,等.用黄钠铁矾渣制备复合镍锌铁氧体[J].中南大学学报:自然科学版,2006,37(4):685-691.[3]M URTHY S R.Development of low-power loss Mn-Zn ferrites usingmicrowave sintering method[J].Indian Academy ofSciences,2003,26(5):499-503.[4]傅献彩,沈文霞,姚天扬.物理化学[M].北京:高等教育出版社,1990.[5]彭长宏,李景芬,陈带军.锰锌铁氧体废料浸出液定比例还原[J].中南大学学报:自然科学版,2008,39(5):887-890.[6]王玉棉,罗咏梅,侯新刚,等.热酸浸出黄钠铁矾渣工艺[J].兰州理工大学学报,2009,35(6):17-21.[7]彭长宏,唐谟堂,黄虹.复杂 MeSO4体系初步除杂和深度净化[J].过程工程学报,2006,6(6):894-898.。

湿法炼锌酸浸液除铁-黄钾铁矾法沉淀除铁A 黄铁矾法除铁原理a 黄铁矾沉淀组成及热力学稳定性黄铁矾的分子式通常可以写成A20·3Fe203·4S03·6H20或AFe3(S04)2(OH)6,或A2[ Fe6( SO4)4(OH)12,式中A代表一价阳离子,即可以是K+、Na+、NH4+、Rb+、Ag+、—Pb2+或H3+O等,例如:黄钾铁矾:KFe3(S04)2(OH)6,其化学组成:K20 %,Fe203 %,S03 %,H20 %。

黄钠铁矾:NaFe3(S04)2(OH)6,其化学组成:Na20 %;Fe203%;S03 %,H20 %。

黄铵铁矾:NH4Fe3(S04)2(OH)6,其化学组成:(NH4)2O %,Fe203 %,S03 %,H20 11.27%。

这些化合物通常称黄钾铁矾或黄铁矾。

在自然界里,有些矿物具有类似的组成,相同的结构和结晶形态,即所谓类质同晶。

所谓矾,是一系列类质同晶矿物的总称,而黄钾铁矾是矾中的一种。

波北兹涅克和麦尔文研究了Fe203-S03-H20三元系在某些温度下的平衡情况,如下图所示。

所有碱式盐、酸式盐及正盐都位于三元系相图内部,这是由于它们都含有结晶水的缘故。

无水硫酸高铁位于Fe203-S03二元系线上,但它在50℃和75℃的条件下不是平衡相,即不会从溶液中以这种成分析出,因而没有在图上出现。

按照平衡固相来分类,图大致可分成以下三类区域:平衡固相是氧化铁的水化物。

这是一个非常狭小的区域,位于图中最左端的三角形1中。

在这个区域内,从液相析出的固相是一水氧化铁或三水氧化铁。

由于后者是介稳相而不是平衡相,因而未在图上标出。

液相线基本上不和Fe203-S03二元系边线相交,因而氧化铁的水化物在水中的洛解度非常小。

三角形1远离组分S03,表示系统酸度非常低,高铁以氢氧化铁和针铁矿的形态从铸旅由析出需要符合这种条件。

黄铁矾除铁必须偏离这个区域,即必须使溶液保持一定酸度。

黄钾铁矾法黄钾铁矾法(jarosite process)使锌浸出液中的铁形成黄铁矾类晶体沉淀而被除去的锌热酸浸液除铁方法。

在锌焙砂进行高温高酸浸出时,随着锌焙砂中的锌较彻底溶出的同时,也有大量铁(5~20g/L)进入溶液。

黄钾铁矾法是一种从锌热酸浸出液中除铁的有效方法,它与锌焙砂热酸浸出组成完整的锌焙砂浸出系统。

1853年在西班牙首次发现一种含水的碱性硫酸铁复盐矿物,被命名为黄铁矾(jarosite)。

1960年澳大利亚电解锌公司(Electrolytic Zinc Co of Australia Ltd.)在里斯登(Risdon)的锌精炼厂发展并应用了一种称为黄钾铁矾法(jarosite process)的从溶液除铁的新方法,用于除去锌热酸浸出液中的铁。

与此同时,挪威锌公司(Det Norske Zinc一Kompani A.S.)的埃特雷姆(Eitrheim)电锌厂和西班牙阿斯土列安公司(Asturiana de Zinc S.A.)也成功地开发了这种方法。

这三家公司均获得了这种方法的发明专利权,并在世界范围内推广应用。

随后在黄钾铁矾法的基础上又发展了转化法和低污染铁矾法。

黄钾铁矾法黄铁矾的分子式为MeFe3(SO4)2(OH)6,式中Me代表一价离子,如K+、Na+、Rb+、Cs+、Tl+、Li+、Ag+、NH4+、H3O+等。

锌热酸浸出液中的硫酸铁在碱金属或铵离子存在下,溶液接近沸腾温度时,便转变成黄铁矾晶体析出:3Fe2(SO4)3+Me2SO4+12H2O=2MeFe3(SO4)2(OH)6+6H2SO4析出的晶体经沉淀、过滤除去。

工艺条件在相同条件下,黄铁矾形成的难易程度和其一价离子半径大小有关,离子半径接近或大于100pm者比较容易生成矾的结晶。

如r k+=133pm,r Na+=98pm,r NH4+=143pm等,它们常被用作除铁沉淀剂。

影响黄铁矾生成的最主要因素是锌热酸浸出液的酸度、析出温度、一价阳离子种类和浓度、是否加入晶种等。

锌冶炼的主要方法一、常规浸出法焙烧矿常规浸出的主要目的是:尽可能使锌溶解进入溶液,并以水解法除去铁、砷、锑、硅、锗等大量有害杂质,经固液分离,分出的溶液经净化后,获得合格的中性硫酸锌溶液,然后送去电解得到高纯度的电锌。

常规浸出法产出的锌浸出渣含锌在18~20%左右,一般采用回转窑烟化法回收其中的锌。

本工艺特点对原料适应性较广,较适合吃百家饭的企业,浸出操作简单;但该工艺最大的弱点浸出渣量大,渣处理能耗高,尤其渣的烟化法有待提高。

随着节能减排,低碳经济要求越来越高,逐渐失去以往的优势。

二、热酸浸出黄钾铁矾法热酸浸出黄钾铁矾法的浸出流程包括五个过程,即中性浸出、热酸浸出、预中和、沉矾和矾渣的酸洗,比常规浸出法增加了热酸浸出、沉矾和矾渣的酸洗等过程,可使锌的浸出率达97%,一般不再建浸出渣的处理设施。

该法沉铁的特点,既能利用高温高酸浸出溶解中性浸出渣中的铁酸锌,又能使溶出的铁以铁矾晶体晶体形态从溶液中沉淀分离出来。

但渣量大渣含铁仅30%左右,难以利用,堆存是其中可溶重金属会污染环境。

为了改进常规铁矾法,赤峰冶炼厂在国内首先研制开发具有自主知识产权的“低污染铁矾法”而得出“纯”铁矾渣可提高金属回收率并减少环境污染。

三、热酸浸出针铁矿法热酸浸出的工艺流程包括中性浸出、热酸浸出、超热酸浸出、还原预中和沉铁六个过程。

可使锌浸出率提高到97%以上。

针铁矿法沉铁过程采用空气或氧气做氧化剂,将二价铁逐步氧化为三价铁,然后以FeooH形态沉淀下来。

溶液中的砷、锑、氟可大量随铁渣沉淀而开路,因而中浸上清夜稳定良好。

针铁矿沉铁比黄钾铁矾法的渣率小,渣含铁较高,便于利用。

但流程较为复杂,能耗较高基建及经营费用也较高,因此阻碍了该法的应用,至今有6~9家采用该法。

不过近期强调渣的无害化处理时,该工艺又显出独特的优越性。

概括起来有以下优点:综合回收好,溶液中的铁沉淀完全,针铁矿渣为晶体结构,过滤性能好,沉淀过程能有效的除去砷、锑及溶液中的大部分氟、氯,在硫化锌精矿富氧直接浸出技术在国内尚未完全消化吸收的前提下,该工艺将成为竞争力的冶炼工艺,加工成本较低,综合能耗低,经济效益好。

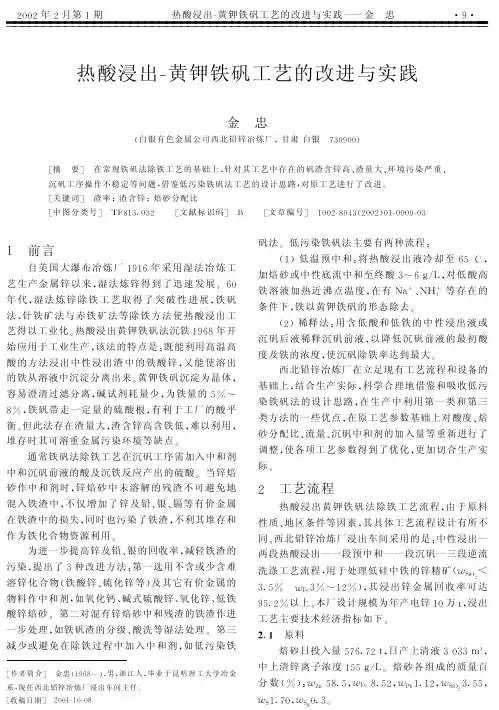

黄钾铁矾浸出工艺处理高铁矿控制对策段小维(白银有色集团股份有限公司西北铅锌冶炼厂甘肃白银730900)摘要:论述了高铁矿对浸出系统生产影响的几个方面,并对这些影响问题提出工艺控制条件,采取了处理控制对策,取得较好的生产效果。

关键词:黄钾铁矾处理高铁矿;浓密澄清;中上清率;沉矾1 前言热酸浸出黄钾铁矾法沉铁具有既能利用高温高酸的方法浸出中性浸出渣中的铁酸锌,又能使溶出的铁从溶液中沉淀分离出来,黄钾铁矾沉淀是晶体容易澄清过滤分离,碱试剂耗量少为铁量的5%--8%,铁矾带走一定量硫酸根,有利于工厂的酸平衡;目前国内湿法炼锌厂大都采用此法。

但此法存在渣量大,渣含锌高,铁矾渣难以工业回收利用,对原料要求苛刻,只适合处理低硅中铁锌精矿,综观近几年西北铅锌冶炼厂浸出系统的生产情况,高铁矿的处理一直是制约着浸出产量的完成的瓶颈,由于浸出系统的连续性,各工序之间衔接紧密,相互影响,相互制约,操作控制要求严格。

沉矾产生大量的矾渣,由于渣处理能力不足、沉矾反应条件、沉矾浓密澄清的限制,高铁矿均不同程度的影响着浸出生产,尤其2006年的5-6月份、2007年的元月份对生产造成了很大的波动。

为了防止高铁矿的危害,目前均是严格控制精矿成分,含铁〈10%、硅〈3.5%,否则将严重制约浸出生产。

本文就高铁矿对浸出系统所造成的影响,制约生产的突出现象作以论述,并提出处理高铁矿所采取的相应措施。

2 高铁矿对浸出系统的影响2.1 对产能的影响由于高铁矿锌品位的下降,由58%下降到52%--54%,焙砂酸耗系数由0.7降为0.6左右,在生产表现为:中上清率低,中浸渣率高,中上清产量下降。

如果要保持产量,满足电解所需的锌离子转移量,焙砂的加入量势必要增大,则中浸渣率将提高,焙砂含铁对中上清影响很大,上清率在焙砂含铁持续〉9%以上时,中上清率最高仅为68%,表1是焙砂含铁相对应的中上清率。

表1 焙砂含铁相对应的中上清率焙砂含铁% 中上清率%7以下828 789 7010 6511以上50从表中看出高铁矿对中上清率的影响很大,严重制约了生产产量。

锌湿法冶炼渣处理工艺探讨摘要:为解决锌湿法冶炼渣作业的理论知识匮乏问题,本文对海内外锌湿法冶炼渣的处理工艺进行研究,对回转窑处理法、基夫赛特工艺、烟化吹炼工艺、侧吹熔炼工艺、赤铁矿法以及堆存工艺进行了详细解读。

关键词:锌湿法冶炼;渣处理;处理工艺引言:现阶段,运用中浸、净化、熔铸、电积的湿法工艺取得的锌大致占据锌整体生产总量的80%,各个工艺的核心区别为中浸渣的处理手段。

结合处理手段的差异,能够分成应用热酸浸出、还原挥发以及氧压浸出三种方式,其中热酸浸出的方式又能够分成应用针铁矿、黄钾铁钒以及赤铁矿三种手段。

1国内火法处理工艺1.1回转窑处理法回转窑工艺,也就是应用回转窑处理湿法冶炼锌中的渣,通过挥发的方式获取其中的铟、锌、铅等有价金属元素。

此工艺比较完备,运用广泛,不过回转窑是转动式冶炼设施,密闭程度比较低下,烟气含量较多,携带走的热量量级比较大,二氧化硫浓度不高,难以实现酸的制备。

并且,物料属于半熔融的情况中,挥发性不强的金属比较难以回收,传质的热量传导能力不强,半数之上的焦粉并未参与到反应中便已经伴随窑渣被排放出去了,使得煤炭消耗量大,处理每吨浸出渣会损耗0.5t左右的焦煤粉。

1.2基夫赛特工艺基夫赛特炼铅法属于苏联“全苏有色金属科学研究院”(如今是哈萨克斯坦东方有色金属研究院)所研发的闪速熔炼工艺。

2009年于我国首度引入该工艺,在2013年顺利投入生产。

基夫赛特炼铅工艺具备原材料门槛不高、元素回收参数显著、冶炼炉应用期限长、环境保护水平高、能源消耗少等明显有点。

经过持续的研究开发,长沙有色冶金设计研究院有限公司又研发了“一种搭配处理锌冶炼渣料的直接炼铅方法”,此种手段运用基夫赛特炉冶炼Pb>25%的低品位材料,并且大规模配置处理锌冶炼渣作为原料,脱硫、氧化以及还原反应在同个炉中实现,生产出高品位的粗制铅,有着可观的金属回收参数。

1.3奥斯麦特工艺奥斯麦特工艺为顶部喷吹浸没熔池冶炼工艺。

黄钾铁矾法炼锌工艺与氧压浸出炼锌工艺建设方案比较李金昌;朱海泽【摘要】根据黄钾铁矾法与氧压浸出两种先进的湿法炼锌工艺各自特点,从工艺方案、技术经济指标、成本费用、销售利润、环保、综合利用以及副产品方面进行比较,总结出两种方案的优缺点,得出选择结论,为湿法炼锌工艺的设计和投资提供了一个良好的模板和参考资料.【期刊名称】《有色设备》【年(卷),期】2017(000)004【总页数】12页(P18-29)【关键词】氧压浸出;黄钾铁矾;硫磺;综合回收【作者】李金昌;朱海泽【作者单位】中冶葫芦岛有色金属集团,辽宁葫芦岛125003;中冶葫芦岛有色金属集团,辽宁葫芦岛125003【正文语种】中文【中图分类】TF813湿法炼锌是当今锌冶炼的主要方法,其工艺可分为常规法、高温高酸法(含黄钾铁矾法、针铁矿法、赤铁矿法)及全湿法炼锌工艺,即硫化锌精矿直接加压氧浸工艺和常压氧浸工艺。

国内某公司拟在原有锌冶炼生产系统的基础上,新增100 kt/a电锌的生产能力。

为了使100 kt/a电锌的工艺方案更具有竞争性,通过总体比较,选定氧压浸出炼锌工艺和黄钾铁矾法炼锌工艺做为备选方案,并对两种工艺方案进行综合比较,得出两种工艺的各自优缺点,为湿法炼锌工艺设计提供参考。

1.1 氧压浸出炼锌工艺情况氧压浸出炼锌工艺是国际上第三代湿法炼锌工艺。

1981年在加拿大科明科公司所属特雷尔工厂建立了第一套锌精矿一段加压氧浸装置。

随着锌精矿氧压浸出技术的发展,1993年在加拿大哈得逊·巴伊矿冶公司建成了两段加压氧浸工厂,它取消了传统的焙烧制酸及浸出流程,是第一家采用两段加压氧浸完全取代焙烧的炼锌厂,目前,其金属回收率达到97%。

另外,加拿大奇德克里克矿冶公司及哈萨克斯坦矿冶公司均采用该工艺。

20世纪80年代,国内相关科研院所对锌精矿氧压浸出工艺进行了研究,2004年,在云南永昌锌厂建成投产一套一段加压氧浸装置,2007年,在云南澜沧锌厂建成投产一套两段加压氧浸装置,云南冶金集团在云南自主开发建成的10~20 kt/a电锌规模的氧压浸出装置,在国内外首次实现了高铁闪锌矿加压氧浸的工业应用,目前,云南永昌锌厂的主要生产指标锌浸出率达到98%,锌回收率达到94%~95%,渣含锌小于3%;云南澜沧锌厂的主要生产指标锌浸出率达到99%,锌回收率达到96%,渣含锌小于2%;2009年, 黑龙江大兴安岭云冶矿业开发有限公司150 kt/a铅锌冶炼基地首期工程投资4亿元,年生产电锌2万吨,实现利税8 000余万元,在冶炼方法上,采用具有自主知识产权、已被列为国家高新技术产业化推广项目的“锌精矿加压浸出”技术;中金岭南丹霞冶炼厂2009年9月投产,2010年6月性能测试指标锌浸出率为95%~96%(设计值为98%)、锌回收率为93%~94%(设计值为96%)、渣含锌为5%~7%(设计值为3.07%),造成丹霞冶炼厂锌浸出率较低的原因是由于其氧压浸出主要是综合回收镓锗,工艺的特殊性造成设计时一段氧压较低,为保证镓锗的回收,使锌的浸出率受到影响,目前正在生产中调整回收锌与镓锗的平衡点。