石油钻井工技能基本功训练培训(现场)

- 格式:ppt

- 大小:1.24 MB

- 文档页数:38

现场操作人员钻井井控验证培训题库(技术)1、在钻开油气层前100~150米开始,用正常钻进 1/3~1/2 的排量进行低泵冲试验,以后每加深200米、钻井液密度调整或更换钻井泵缸套后要进行一次,取全压井施工数据,并做好记录。

2、揭开设计油气层钻时加快时,要采取钻开 1~2 m停钻、停泵观察有无溢流的方式,在判明无溢流后,再继续钻进。

3、最大允许关井套压不得超过井口装置额定工作压力、套管抗内压强度的80% 和薄弱地层破裂压力所允许关井套压三者中的最小值。

4、从二开开始,坐岗人员要坐岗观察溢流显示情况;钻至设计油气层(包括浅层气)之前100-150m或在施工过程中提前发现油气水层,要按要求认真填写坐岗记录。

5、起钻前要充分循环钻井液,使其性能均匀,进出口密度差不超过 0.02 g/cm3。

6、钻井液密度以各裸眼井段中的最高地层孔隙压力当量钻井液密度值为基准,另增加安全密度附加值:油、水井为 0.05~0.10g/cm3。

气井为 0.07~0.15g/cm3。

(AB卷共同)7、在起下钻时发现井涌,抢装钻具内防喷器的目的是及时控制钻具内环空,以防内喷。

8、在关井条件下,井底压力等于钻柱内静液压力与关井立管压力之和。

9、在油气活跃的井,下钻中途和到底开泵前,应关井进行节流循环排气。

10、起钻完要及时下钻,严禁在空井状态下进行设备检修。

11、每次灌注钻井液后,要及时记录、校核钻井液的灌入量,及时发现异常情况。

12、起钻过程中发生抽吸现象时,要停止起钻作业,开泵循环正常后再重新起钻。

13、在钻进过程中发现溢流,因起升系统原因方钻杆不能提出转盘面,此时应立即停泵,关环形防喷器控制井口。

井控技术371、当井内液柱压力不能平衡地层压力时,依靠地面设备、井控技术恢复井内压力平衡的过程叫二次井控。

2、下钻时,井内液柱向上流动,使井底压力增加,这个压力增加值称为激动压力。

3、两口井的井径不同,钻井液密度相同,在垂深3000m处,两口井的静液压力相同。

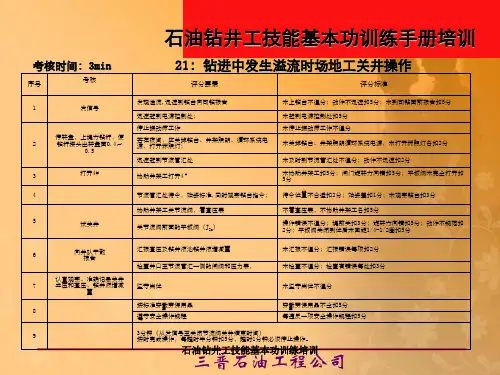

石油钻井工等级培训第一部分初级工基础知识第一节钻井施工工序一、定井位二、道路勘测三、基础施工四、安装井架1.安装塔形井架2.安装A形井架五、安装设备1.保证安装适量2.设备的保养六、钻进1.一次开钻2.二次开钻3.三次开钻4.钻进操作5.钻井技术6.钻进中的特殊情况七、起钻、换钻头、下钻1.起钻2.换钻头3.下钻八、完井测试九、固井十、搬家1.搬家前的准备工作2.拆卸设备3.设备器材的吊装4.运输5.卸车及设备就位第二节钻井主要设备的基本组成一、钻机的主要系统1.起升系统2.旋转系统3.钻井液循环系统4.传动系统5.控制系统6.动力设备7.钻机底座8.辅助设备二、钻井主要设备的基本组成及功用1.井架3.绞车4.游动滑车5.大钩6.转盘7.水龙头(动力水龙头)8.钻井泵9.动力机第三节钻具的基本组成一、方钻杆二、钻杆三、钻铤四、接头1.钻杆接头2.配合接头3.保护接头五、钻头1.刮刀钻头2.牙轮钻头3.金刚石钻头4.PDC钻头第四节井口工具的使用及维护保养方法一、井口工具1.吊卡2.吊钳3.吊环4.卡瓦5.安全卡瓦6.滚子方补心7.动力大钳8.动力卡瓦9.方钻杆旋螺纹器10.动力小绞车二、常用手工具1.压杆式黄油枪2.管钳3.链钳4.液压千斤顶第五节钻井专用绳索的规格及常用油料的用途一、钻井专用绳索1.大绳2.钻井常用绳索3.常用绳索安装固定位置二、钻井常用油料及用途2.润滑脂3.柴油4.汽油5.机油6.变压器油第二章钻井液只是第一节钻井液的组成及功效一、钻井液的类型及组成1、水基钻井液2、油连续相钻井液3、气体型钻井液体二、钻井液的作用第二节钻井液常规性能的概念一、钻井液密度二、钻井液粘度三、钻井液切力四、钻井液滤是量及滤饼五、钻井液含沙量六、钻井液的PH值第三节钻井对钻井液性能的基本要求一、喷射钻井对钻井液性能的基本要求二、钻开油气层对钻井液的要求第四节钻井液固相控制的基本知识一、固相控制的意义二、钻井液固相控制的方法1.清水稀释法2.替换部分钻井液法3.大池子沉淀法4.化学絮凝法5.机械设备清除法三、固相控制设备1.振动筛2.除砂器3.出泥器4.清洁器5.离心分离器第三章普通地质知识一、矿物二、岩石1.岩浆岩2.沉积岩3.变质岩三、地层沉积顺序第四章安全生产知识第一节安全生产法律、法规第二节HSE基本知识一、HSE用途及要素二、实施HSE管理体系标准对企业的益处1.建立HSE管理体系是贯彻国家可持续发展战略的要求2.可促进我国石油企业进入国际市场3.可减少企业的成本4.可减少各类事故的发生5.可提高企业健康、安全与环境管理水平6.可改善企业形象,改善企业与当地政府和居民的关系7.可吸引投资者8.可帮助企业满足有关法规的要求9.可使企业将经济效益、社会效益和环境效益有效的结合三、HSE管理体系标准术语四、贯彻健康、安全与环境管理体系标准时应处理好的关系1.健康、安全与环境管理体系标准和石油天然气行业现有安全、工业卫生环境保护标准的关系2.健康、安全与环境管理体系标准与ISO9000、ISO14000的关系第三节生产过程中的健康、安全及环境保护一、对劳动者健康的保护1.高温作业条件下对劳动者的保护2.野外条件下对劳动者的保护二、对劳动者安全的保护1.安全用电知识2.钻井防火与消防基本知识简介3.高空作业安全4.井场辅助工作的安全5.钻井安全设施6.劳动保护安全帽、保险带、护目镜、防护面具、工作鞋三、对环境的保护1.钻井施工对环境的污染2.环境保护的有关法律责任第五章常用法定计量单位及换算略第二部分初级工技能操作与相关知识第一章维护管理钻具、套管第一节检查钻具操作步骤相关知识第二节检查套管操作步骤相关知识套管性能规范、套管的使用标准第三节丈量钻具、套管操作步骤技术要求相关知识第二章管理工程资料操作步骤填写班报表填写设备运转记录技术要求相关知识第三章使用钻井绳索准备要求安装大门綳绳的准备要求操作步骤安装大门綳绳的操作步骤技术要求相关知识1.钢丝绳的有关知识2.常用绳索规范3.常用挽扣方法4.滑轮第四章井口操作第一节检查吊钳操作步骤技术要求相关知识第二节操作吊钳操作步骤1.操作外钳2.操作内钳技术要求相关知识第三节使用吊卡操作步骤技术要求相关知识第四节使用卡瓦及安全卡瓦操作步骤1.使用卡瓦2.使用安全卡瓦技术要求第五节操作液气大钳操作步骤相关知识第六节内、外钳岗井口操作操作步骤1.外钳岗井口操作2.内钳岗井口操作技术要求相关知识第五章检查保养钻井设备及辅助设备第一节使用压杆式黄油枪操作步骤技术要求相关知识第二节维护保养绞车操作步骤1.检查绞车2.保养绞车技术要求1.检查绞车2.保养绞车相关知识1.绞车的基本结构和功用2.绞车的检查3.绞车的润滑4.绞车易损件和常见故障第三节操作辅助刹车操作步骤技术要求相关知识1.水刹车的结构及工作原理2.电磁刹车的结构及工作原理第四节更换链条操作步骤技术要求相关知识1.链条的作用及类型2.套筒滚子链条的结构及规范第五节操作电(气)动小绞车操作步骤技术要求相关知识1.电动小绞车2.气动小绞车第六节使用潜水泵准备工作1.安装潜水泵2.启动潜水泵3.停止潜水泵操作步骤1.安装潜水泵2.启动潜水泵3.停止潜水泵技术要求1.安装潜水泵2.启动潜水泵3.停止潜水泵相关知识1.潜水电泵的结构和类型2.使用注意事项3.维护与保养第六章维护保养钻井液固相控制设备准备工作1.启动振动筛2.启动除砂器3.启动离心泵操作步骤1.启动振动筛2.启动除砂器3.启动离心泵技术要求1.启动振动筛2.启动除砂器3.启动离心泵相关知识第七章使用维护常用工具准备工作1.使用液压千斤顶2.使用钢锯3.使用液压拔缸器操作步骤1.使用液压千斤顶2.使用钢锯3.使用液压拔缸器技术要求相关知识第八章安全生产第一节选择使用劳动保护用品操作步骤相关知识第二节使用灭火器操作步骤技术要求相关知识第三节执行井控“四、七”动作操作步骤1.钻进中发生溢流2.起下钻杆中发生溢流3.起下钻铤中发生溢流4.空井发生溢流相关知识第五部分中级工基础知识第一章石油钻井地质基础知识第一节岩石的机械性质一、岩石的结构二、岩石的机械性质1.岩石的强度2.岩石的硬度3.岩石的塑性与脆性4.岩石的研磨性5.岩石的可钻性三、岩石性质对钻井的影响1.粘土岩层2.砂岩层3.砾岩层4.软硬交错地层5.可溶性盐类地层第二节钻井中的地质录井和测井一、钻井中的地质录井1.钻井录井2.岩屑录井3.岩心录井4.荧光录井5.气测录井二、地球物理测井1.电法测井2.声波测井3.放射性测井4.井温测井5.地层倾角测井第二章钻井液基础知识第一节钻井液性能与钻井工作的关系一、钻井液密度与钻井工作的关系1.钻井液密度不当的危害2.影响钻井液密度的因素3.提高钻井液密度的方法4.降低钻井液密度的方法5.对钻井液密度的要求6.钻井液密度的调整二、钻井液的粘度、切力1.钻井液的粘度、切力2.钻井液粘度、切力与钻井的关系3.钻井液的粘度和切力对钻井工作的影响4.对钻井液粘度、切力的要求5.粘度和切力的调整三、钻井液的造壁性能1.滤失量2.滤饼3.滤失量与滤饼的关系4.影响滤失量与滤饼质量的因素5.滤饼的摩擦系数6.钻井工艺对滤失量和滤饼质量的要求7.钻井液滤失量的确定规则四、固相含量1.基本概念2.固相含量与钻井的关系3.降低固相含量的方法五、组昂敬业的酸碱度1.PH值的控制方法2.PH值对钻井工艺的影响六、可溶性盐类第二节钻井液常用处理剂一、粘土类1.膨润土2.抗盐土3.有机土二、加量材料1.重晶石粉2.石灰石粉3.钛铁矿粉4.液体加重剂三、降滤失剂1.羧甲基因纤维素钠盐2.水解聚丙烯腈盐类3.乙烯基单元多体共聚物4.酚醛树脂类5.腐殖酸类四、降粘剂(稀释剂)五、增粘剂六、页岩抑制剂七、润滑剂八、消泡剂九、絮凝剂十、解卡剂十一、堵漏剂十二、堵漏剂十三、缓蚀剂十四、杀菌剂十五、乳化剂十六、泡沫剂十七、无机盐类处理机第三章机械制图基础知识第一节零件图及图线一、零件图二、图线第三节正投影的基本原理一、正投影方法二、三视图三、表达零件形状的常用方法四、读零件图的步骤和方法第四章钻井工程知识第一节钻头一、刮刀钻头1.刮刀钻头的破岩机理2.刀翼的集几何参数3.刮刀钻头的磨损分析二、牙轮钻头1.牙轮钻头的结构三、金刚石钻头1.金刚石的基本特性2.金刚石钻头的破岩机理3.金刚石钻头的结构四、PDC钻头1.下钻前的准备2.下钻3.钻进4.钻头清洗5.起钻第二节钻柱一、钻柱的受力分析1.轴向拉力和压力2.弯曲的力矩3.离心力4.扭矩5.纵向振动6.扭转振动(周向振动)7.动载荷二、钻柱的损坏1.钻柱的疲劳破坏2.钻柱的氢脆破坏三、合理使用钻柱第五章柴油机基本知识第一节柴油机的工作原理一、钻井工作对柴油机的要求二、柴油机的工作原理和工作过程三、柴油机的常用名词术语四、单缸四冲程柴油机的工作原理第二节、Z12V190型柴油机的结构一、四冲程柴油机的机构和系统二、Z12V190B型柴油机的构造1.Z12V190B型柴油机的主要技术规格2.Z12V190B型柴油机的结构第二节柴油机的启动运转及停车一、柴油机的启动1.Z12V190B型柴油机的启动2.6160型柴油机的启动过程3.4125型柴油机的启动过程二、柴油机的运转三、柴油机的停车1.正常停车2.紧急停车第六章电工基础知识及发电机和电动机第一节电工基础知识一、直流电路1.电路的组成2.电路的基本定律3.磁和电磁二、正弦交流电1.正弦交流电的三要素2.正弦交流电的三种表示方法3.正弦交流电的有效值4.单一参数交流电路5.电阻电感串联电路三、三相交流电1.负载的星形联接和三角形联接2.变压器3.集中常见的变压器4.变压器的检修第三节发电机一、柴油发电机的结构1.定子(电枢)各部分的作用2.转子各部分的作用二、三相同步发电机的工作原理三、铭牌数据第三节电动机一、三相异步电动机的结构二、三相异步电动机的工作原理1.合成磁场的形成2.三相异步电动机的工作原理三、启动三相异步电动机的注意事项1.启动前的检查2.启动时的主意事项3.启动后的检查4.日常运行中的监视四、三相异步电动机的铭牌第六章全面质量管理与石油企业班组管理第一节全面质量管理知识一、全面质量管理的含义二、全面质量管理的基本要求三、全面管理的特点1.“三全”管理思路2.“四个一切”的观点四、PDCA循环五、QC(质量管组)小组第二节石油企业班组管理一、班组的任务、职责与原先1.班组的任务2.班组的职责二、班组经济核算知识1.班组经济核算的概念2.班组经济核算的任务3.班组经济核算的意义与作用4.开张班组经济核算的基本条件5.钻井班组经济核算三、班组长的工作方法第六部分中级工技能操作与相关知识第一章安装使用维护钻井设备第一节交叉法穿大绳及更换大绳操作步骤1.交叉法穿大绳2.更换大绳技术要求1.交叉法穿大绳2.更换大绳相关知识1.穿大绳方法2.大绳换新标准3.钢丝绳的使用要求第二节更换绞车刹车块操作步骤技术要求相关知识第三节检查保养水龙头及更换冲管总成操作步骤1.检查保养水龙头2.更换水龙头冲管总成技术要求1.检查保养水龙头2.更换水龙头冲管总成相关知识第四节更换钻井泵缸套、活塞与阀座操作步骤1.更换钻井泵缸套2.更换钻井泵活塞3.更换钻井泵阀座四、技术要求1.更换钻井泵缸套2.更换钻井泵活塞3.更换钻井泵阀座相关知识第五节检查保养游车大钩、天车、转盘操作步骤1.检查保养游车大钩2.检查保养天车3.检查保养转盘技术要求1.检查保养游车大钩2.检查保养天车3.检查保养转盘相关知识第六节检查保养防碰电车操作步骤技术要求相关知识1.放碰天车的工作原理2.防碰天车的调整方法第七节更换高低速气开关。

钻井现场培训计划一、前言钻井作为石油工业中重要的工艺环节,对操作人员的要求非常严格,需要具备丰富的实践经验和严密的操作技巧。

为了提高钻井作业人员的技术水平和安全意识,特制订本次钻井现场培训计划,以期能够帮助参与培训的人员提升技能,加强安全意识,确保钻井作业的顺利进行。

二、培训目的1.提高钻井作业人员的专业技能,加强实际操作能力;2.强化钻井现场安全意识,预防钻井事故的发生;3.培训和提升钻井作业人员的团队协作意识,确保作业流程的顺畅进行。

三、培训对象1.钻井作业人员、监理人员等;2.相关从业人员。

四、培训时间本次培训计划为期7天。

五、培训内容1.理论培训(1)钻井概论(2)钻井设备及其功能(3)钻井工艺流程(4)钻井作业中的常见问题及解决方法(5)钻井作业中的安全技术常识(6)现场安全管理规范2.实操培训(1)钻井设备的组装与拆卸(2)钻井液的配制和使用(3)立管及安全防护操作(4)钻头的更换和维护(5)钻进操作技巧3.案例分析(1)分析近期钻井事故案例,总结教训,提高安全意识;(2)分析钻井作业中的典型故障及处理方法。

4.现场实操演练(1)按照培训中所学知识,进行现场实操演练;(2)分组进行模拟钻井作业,强化团队合作意识。

六、培训方式1.理论培训采用课堂授课和讨论交流相结合的方式进行;2.实操培训由专业技术人员进行现场指导;3.案例分析和现场演练采用小组讨论和实作结合的方式进行。

七、培训资料及设备1.理论培训的资料准备(1)PPT课件(2)教学视频(3)相关资料手册2.实操培训的设备准备(1)钻井设备(2)钻井液(3)安全防护装备(4)其他必要设备八、培训考核1.学员需要通过理论知识和实操技能的考核方可毕业;2.考核方式包括笔试、实操演练、案例分析等多种形式;3.合格者颁发培训结业证书,不合格者需进行补考。

九、培训效果评估1.培训结束后,对学员进行培训效果评估,了解学员的学习情况和培训效果;2.据此评估结果,总结培训经验,为今后的培训提供参考。

1、在钻开油气层前100~150米开始,用正常钻进 1/3~1/2 的排量进行低泵冲试验,以后每加深200米、钻井液密度调整或更换钻井泵缸套后要进行一次,取全压井施工数据,并做好记录。

2、揭开设计油气层钻时加快时,要采取钻开 1~2 m停钻、停泵观察有无溢流的方式,在判明无溢流后,再继续钻进。

3、最大允许关井套压不得超过井口装置额定工作压力、套管抗内压强度的80% 和薄弱地层破裂压力所允许关井套压三者中的最小值。

4、从二开开始,坐岗人员要坐岗观察溢流显示情况;钻至设计油气层(包括浅层气)之前100-150m或在施工过程中提前发现油气水层,要按要求认真填写坐岗记录。

5、起钻前要充分循环钻井液,使其性能均匀,进出口密度差不超过 0.02 g/cm3。

6、钻井液密度以各裸眼井段中的最高地层孔隙压力当量钻井液密度值为基准,另增加安全密度附加值:油、水井为 0.05~0.10g/cm3。

气井为 0.07~0.15g/cm3。

(AB卷共同)7、在起下钻时发现井涌,抢装钻具内防喷器的目的是及时控制钻具内环空,以防内喷。

8、在关井条件下,井底压力等于钻柱内静液压力与关井立管压力之和。

9、在油气活跃的井,下钻中途和到底开泵前,应关井进行节流循环排气。

10、起钻完要及时下钻,严禁在空井状态下进行设备检修。

11、每次灌注钻井液后,要及时记录、校核钻井液的灌入量,及时发现异常情况。

12、起钻过程中发生抽吸现象时,要停止起钻作业,开泵循环正常后再重新起钻。

13、在钻进过程中发现溢流,因起升系统原因方钻杆不能提出转盘面,此时应立即停泵,关环形防喷器控制井口。

井控技术371、当井内液柱压力不能平衡地层压力时,依靠地面设备、井控技术恢复井内压力平衡的过程叫二次井控。

2、下钻时,井内液柱向上流动,使井底压力增加,这个压力增加值称为激动压力。

3、两口井的井径不同,钻井液密度相同,在垂深3000m处,两口井的静液压力相同。

4、气侵后,环形空间的钻井液密度自下而上逐渐变小。