KR法与喷吹法两种铁水脱硫工艺的比较

- 格式:doc

- 大小:168.00 KB

- 文档页数:4

211管理及其他M anagement and otherKR 法铁水预处理脱硫的生产实践浅析张振杰(南京钢铁股份有限公司板材事业部第一炼钢厂,江苏 南京 210035)摘 要:硫对于大部分钢种危害程度较高的一种元素,并且其通常情况下是以硫化物的形式存在于钢中。

在实际的应用过程中倘若钢内的硫含量过高,将会对钢材的加工以及使用方面造成极大程度的影响,因此对展开铁水预处理脱硫的意义重大。

本文主要针对南钢KR 机械搅拌法改造后铁水预处理脱硫的生产实践进行了有效的分析。

关键词:机械搅拌法;铁水;脱硫;生产中图分类号:TF704.3 文献标识码:A 文章编号:11-5004(2020)22-0211-2 收稿日期:2020-11作者简介:张振杰,男,生于1982年,汉族,河北衡水人,本科,工程师,研究方向:钢铁冶炼及其相关。

近些年来,铁水预处理脱硫技术得到了相对较快的发展,至今已出现了多种不同类型的工艺处理方法,然而在具体的应用过程中经常使用广泛的有喷吹法以及KR 搅拌法。

KR 搅拌法在进行铁水预处理脱硫的生产实践过程中消耗相对喷吹法较小,同时在处理的过程中有所产渣量相对较少,反应速度快和效率高等优势。

1 方案选型现阶段,铁水脱硫的主要手段在具体生产过程中经常采用的有以KR 法未代表的机械搅拌法以及喷吹法。

该两种脱硫方法在具体实践过程中,均有一定的优势与特点,从而使其能够在炼钢业内得到相对较为广的应用。

关于KR 法脱硫工艺与喷吹法脱硫工艺主要特点的比较。

(1)关于KR 脱硫法工艺由于其在脱硫的过程中动力条件相对较为充分因此该工艺具有相对较高的脱硫率,同时其重现性与稳定性相对较高。

然而因为喷吹脱硫工艺在具体的实施过程中其角度方面的制约还有脱硫剂不能下沉等方面因素的影响,在脱硫的过程中存在一定的死角区域,从而一定程度上影响铁水动力学条件,且经常出现回硫的情况以及对于脱硫剂的消耗相对较大等不足之处,由于该因素的存在使得喷吹脱硫工艺在重现性与稳定性方面与KR 脱硫法存在一定的差距。

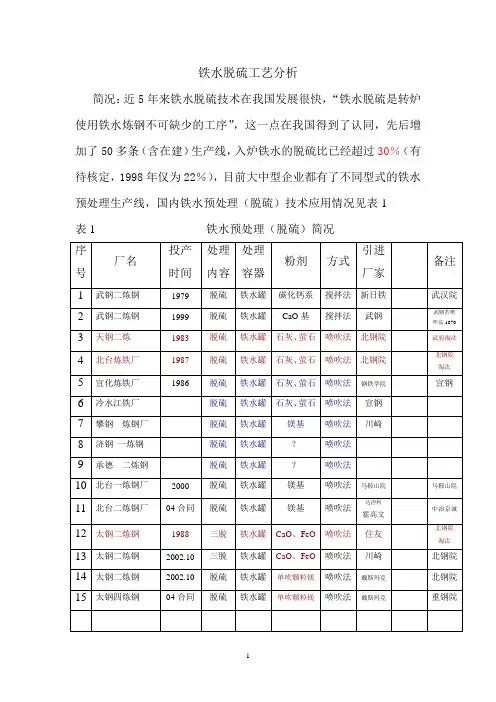

铁水脱硫工艺分析简况:近5年来铁水脱硫技术在我国发展很快,“铁水脱硫是转炉使用铁水炼钢不可缺少的工序”,这一点在我国得到了认同,先后增加了50多条(含在建)生产线,入炉铁水的脱硫比已经超过30%(有待核定,1998年仅为22%),目前大中型企业都有了不同型式的铁水预处理生产线,国内铁水预处理(脱硫)技术应用情况见表1表1 铁水预处理(脱硫)简况2 机械搅拌法(KR)、喷吹法脱硫比较1)机械搅拌法(KR)是成熟的生产工艺,日本绝大多数企业采用KR法脱硫,武钢已生产20多年,在消化引进技术的基础上有不少创新,生产技术水平和技术经济指标均较原设计有大幅度的提高,除脱硫铁水产量增长86.8%以外,还自行开发了无碳CaO基脱硫剂取代了CaC2,降低了生产成本。

脱硫处理前后铁水温降△t从过去的40-50℃减至28℃,脱硫效率ηs平均达92.5%,脱硫处理后[S]≤0.005%的罐次比率在98%以上,实际上[S]≤0.002%(ω)时的脱硫剂吨(CaO 基)耗量由8.5kg降至5.00kg以下,2001年脱硫剂平均耗量已降至3.78kg,目前兑入转炉经深脱硫的铁水硫含量平均值已达0.0027%,专用脱硫罐罐龄已达400次以上,主要消耗部件搅拌头使用次数平均已达500次,最多曾达631次,吨铁脱硫处理成本小于20元,铁损约为3%(原文是否有误待核定,是否为0.3%),KR法良好的动力学条件、脱硫效果好、粉剂成本低、无喷溅、无污染等优势使济钢、川威、昆钢、上钢一厂等厂相继采用。

2)喷吹法:八十年代初期我院开始研发用喷吹石灰粉法进行铁水脱硫技术并取得成功,石灰粉铁水脱硫技术先后在天钢等十几个厂应用,1998年我院先后又成功为宝钢设计引进了用混铁车进行铁水三脱复合喷吹技术、为本钢设计引进了“镁基”喷吹脱硫复合喷吹技术、2001年又为太钢设计引进了用铁水罐进行三脱复合喷吹技术以及单吹颗粒镁脱硫技术,喷吹法具有以下优点:●程序喷吹(复合、顺序)技术可以最大限度地利用多种粉剂发挥其在铁水预处理(脱硫)中效果。

KR法铁水脱硫工艺的发展、脱硫的原理及其探讨摘要:介绍了KR法铁水脱硫工艺的发展、脱硫的原理、该工艺的优、缺点及影响脱硫效果的因素,对喷吹和KR脱硫工艺进行了比较,为铁水脱硫装置的选择提供借鉴。

关键词:铁水预处理;脱硫;搅拌;喷吹前言铁水预处理已成为现代化的炼钢生产工艺:铁水预处理—复吹转炉—炉外精炼—全连铸和热装热送.当下用户对钢材质量要求越来越苛刻,一般要求钢中的硫含量控制在0.015%以下,有的甚至要求达到“双零”的超低硫水平,而且考虑到减轻转炉的冶炼任务和减少转炉消耗指标,使各冶炼设备的任务更加单一化、专业化,发挥各自的特长,因此近年来国内新建转炉钢厂都配备了铁水脱硫装置,老厂则经过改造配备了脱硫装置.搅拌法作为一种主流脱硫工艺,在国内许多钢厂得到了很好应用.1搅拌脱硫工艺1.1搅拌脱硫工艺在国内的发展KR搅拌法是日本新日铁广烟制铁所于1965年用于工业生产的铁水炉外脱硫技术[1],早在1976年武钢二炼钢就从日本新日铁引进了国内第一台搅拌法脱硫装置,单罐处理能力为70~80t,处理周期约85min,采用CaC2基作为脱硫剂,由于当时该套装置的消耗指标及运行成本均较高,处理周期长,所以并没有在国内得到广泛推广.随着时间的推移,搅拌法脱硫工艺经过近二十年的发展,已形成为一种成熟稳定的脱硫工艺,无论消耗指标、运行成本还是处理周期都大大降低.2000年武钢二炼钢在消化了第一套搅拌法脱硫工艺的基础上,联合原武汉钢铁研究设计总院自主设计和建造了第二套搅拌脱硫装置.2001年宝钢集团一钢公司从日本川崎重工引进两套150t搅拌脱硫装置,2002年原武汉钢铁研究设计总院又在昆钢建造了两套55t的搅拌脱硫装置,2003年原上海冶金设计研究院在宝钢集团上钢三厂建造了两套40t的搅拌脱硫装置.2007年在武钢新二炼钢新建两套200t、马钢四炼钢新建两套300t搅拌脱硫装置.韶钢新一钢工程在建两套130t搅拌脱硫装置,这样在国内已形成了300t、200t、150t、130t、80t、55t、40t的搅拌脱硫大、中、小系列.1. 2 搅拌法脱硫工艺的原理所谓搅拌法脱硫工艺,是将浇铸耐火材料并经过烘烤的十字形搅拌头,插入到有一定量铁水的铁水罐中旋转,使铁水形成漩涡,然后将经过称量好的脱硫剂通过振动给料(或旋转给料器)加入到旋转的铁水中.脱硫剂进入铁水罐后,迅速被漩涡卷入铁水中,在不断的搅拌过程中与铁水中的硫充分反应,从而脱硫的.影响脱硫速度的因素主要有二,一为脱硫剂种类,二为动力学条件.研究证明,动力学条件的影响大于脱硫剂种类的影响,搅拌速度高达 120r/min,铁水充分旋转,获得了良好的冶金动力学条件,投入的脱硫剂能够充分的反应,因此脱硫效率高达 95%以上.目前搅拌法脱硫工艺以石灰作为脱硫剂,再配入少许萤石、铝渣作为助熔剂.当铁水中的硅含量在0. 05!以上时,脱硫反应为: 反应生成的CO 气体对铁水起到搅拌作用,更加快了脱硫反应的进行.因为高炉铁水中的硅含量一般均大于0. 05%,因此脱硫反应均为(1)式.在反应式(1)中生成的Ca 2 SiO 4 层将石灰颗粒包住,此层质地紧密,且熔点高,阻碍了铁水中的硫透过它向深部扩散,使脱硫速度变缓,且生成的致密层包住新加入的石灰,增加了石灰的消耗,因此向脱硫剂中配入萤石等助熔剂,生成低熔点物质,从而使铁水中的硫进一步与石灰反应,能提高脱硫效率约 20%[2].由于降低氧势可以提高脱硫效率,因此部分钢厂向铁水中加入铝渣,通过铝脱氧来降低氧势[3].1. 3 搅拌法脱硫工艺的优缺点1. 3. 1 搅拌法脱硫工艺的优点1) 脱硫效率高而稳定搅拌法脱硫工艺由于其良好的动力学条件及重现性,使脱硫效率高而稳定,且回硫少,国内某厂,采用搅拌法一个班处理了8 炉铁水,7 炉达到0. 001%,一炉为0. 002%,而采用石灰加镁粉的喷吹法则较难达到这个水平,且回硫情况较严重[4].2) 脱硫剂搅拌法采用石灰基脱硫剂,运输与储存无需特殊措施,镁基喷吹法脱硫工艺所用镁粉需钝化处理,且运输和储存需有防护措施.3) 运行成本无论是喷吹工艺还是搅拌工艺,主要运行成本为脱硫剂和耐材.搅拌装置的搅拌头经过多年的改进,寿命已经大大提高,目前通常大于250 炉,在武钢高达500 多炉,而喷吹法喷枪的寿命通常在60 多炉;搅拌装置采用石灰基的脱硫剂,来源广泛,价格低廉,而镁基脱硫剂价格很高,且受市场的波动影响较大,通过对国内某厂生产数据的分析,在铁水终点硫≤0. 005%时,搅拌法比喷吹法运行成本低,而当铁水终点硫> 0. 005%,喷吹法比搅拌法运行成本低.1. 3. 2 搅拌法脱硫工艺的缺点1) 设备较大,占用面积较多.2) 一次性投资较大.3) 铁水的温降较大.4) 铁损较大.5) 处理周期较长.1. 4 影响搅拌法脱硫效率的因素影响搅拌法脱硫效果的主要因素如下.1) 在进行搅拌脱硫之前,铁水液面上的渣子不能太多,否则将会影响脱硫剂的充分反应.因此在搅拌脱硫之前需进行前扒渣,以扒除70%的渣量为宜,或者采用已成熟的捞渣工艺,韶钢KR 脱硫装置中选用了山东烟台的新型捞渣装置.2) 搅拌桨的转速不能太低,否则达不到良好的动力学条件,脱硫效率降低.通常搅拌作业时的正常转速为 100 ~120 r/s,随着搅拌头的损耗,可适当提高搅拌桨的转速,以保证良好的动力学条件.3) 脱硫剂必须是粉剂,以增加反应面积,使铁水中的硫与石灰充分接触.如果脱硫剂颗粒太大,则脱硫剂无法充分反应,且增加了单耗,直接影响脱硫效果.通常要求脱硫剂<3 mm.4)脱硫剂主要成分是石灰,因此石灰的质量对脱硫效果影响非常大,主要是石灰中的 CaO 含量、石灰的活性度及石灰中的硫含量.5) 搅拌桨的插入深度要适当,插入深度过深或过浅都会直接影响到脱硫效果,过浅,搅拌时喷溅严重,且铁水罐内下部铁水搅动效果差;过深,则上部的铁水搅动较差.2 搅拌法与喷吹法比较2. 1 脱硫工艺比较两种脱硫工艺的比较见表 1.2. 2 脱硫运行成本估算比较脱硫运行成本估算的比较见表 2.2. 3 两种脱硫方法的分析评价通过对两种脱硫工艺的脱硫效果和运行成本综合比较,可见搅拌法在深脱硫和总成本方面优势突出.对于大中钢铁企业,从长远考虑并结合生产实际,KR 搅拌法铁水预脱硫应是更具有深远价值的选择.3 结论搅拌法脱硫工艺作为一种高效,低成本的脱硫工艺在国内外已得到广泛推广,在国内已经形成由小到大的系列产品.尽管搅拌脱硫设备的一次性投资较大,但脱硫效果好,运行成本低,收回投资快.因此搅拌法脱硫将成为今后的一种主流脱硫工艺,得到更广泛的推广,并有向三脱处理工艺演化的趋势.。

KR法与喷吹法两种铁水脱硫工艺的比较赵炜①(南京钢铁股份有限公司,江苏南京210035)摘要:对单喷颗粒镁、复合喷吹、KR法三种脱硫工艺在脱硫率、回硫、温降、扒渣铁损、耗时、成本和对转炉冶炼影响及原材料设备要求进行比较,分析了各自优缺点,并对降低脱硫成本和不同条件下钢厂采用适宜的脱硫工艺提出建议。

关键词:脱硫工艺;技术设备;脱硫效果;温降;铁损;成本1 前言现代化炼钢厂的生产工艺流程是:高炉炼铁铁水———铁水预处理———顶底复合吹炼转炉—钢水炉外精炼———全连铸和热送热轧,而铁水脱硫是整个工艺路线中的重要环节。

铁水脱硫也是生产纯净钢和市场、企业发展的需要。

目前铁水脱硫工艺较为成熟的主要有KR法(机械搅拌法)和喷吹法两种,从两种工艺在实际生产中的应用效果来看,二者是互有长短。

为此,本文着重就两种工艺模式的发展、应用和运营成本作了比较。

2 KR法和喷吹法的工艺及特点所谓KR脱硫法,主是将浇铸耐火材料并经过烘烤的十字形搅拌头,插入有定量铁水的铁水罐中旋转使铁水产生漩涡。

脱硫剂在不断地搅拌过程中与铁水中的硫产生化学反应,达到脱硫的目的。

KR法优点是动力学条件优越,脱硫效果比较稳定,脱硫剂消耗较少,适应于低硫品种钢比例大、要求高的钢厂采用。

不足是,设备复杂,一次投资较大,脱硫铁水温降较大。

喷吹法,是利用惰性气体(N2或Ar)作载体将脱硫粉剂(如CaO,CaC2和Mg)由喷枪喷入铁水中,使喷吹气体、脱硫剂和铁水三者之间充分混合进行脱硫。

目前,以喷吹镁系脱硫剂为主要发展趋势,其优点是设备费用低,操作灵活,喷吹时间短,铁水温降小。

3 KR 法与喷吹法两种工艺的比较从铁水脱硫工艺倍受人们的重视以来,KR法与喷吹法技术一直处于发展之中,目前虽仍需完善,可也日趋于成熟,本文主要从以下几个方面对两种脱硫方法进行具体比对。

3.1 技术与设备喷吹法因其设备用量少、基建投入低、高效经济等诸多优势而处于脱硫技术的主要发展趋势之一,可在相当长的时间中国都是引进国外的技术和设备。

对KR法与喷吹法两种铁水脱硫工艺的探讨阐述武钢二炼钢厂投产应用多年的铁水搅拌式脱硫(KR法)装置的概况,简要介绍了国内几家采用喷吹法的应用情况,对两种铁水脱硫工艺进行了分析。

关键词:KR法喷吹法铁水脱硫工艺铁水脱硫是实现现代化炼钢厂优化生产工艺流程即:铁水预处理——顶底复合吹炼转炉——钢水炉外精炼——全连铸和热送热轧的工艺路线的重要环节。

特别是在钢铁市场面临市场激烈竞争的形势下,用户对产品质量,品种的要求不断提高。

硫作为一种有害元素(特殊要求钢种除外),不仅对最终产品的内在质量和机械性能具有显著的影响,而且也增加转炉冶炼的负担和铸坯产生热裂的危险性。

因此,许多炼钢厂即使生产普通碳素钢,也要求入炉铁的含硫量<0.020%。

又如德国某厂为我国北海油田酸性输气管生产的36×28.4mm的X65钢板,其平均含硫量为0.0008%(质量百分数,标准差为0.00015%。

这说明了铁水脱硫是生产纯净钢的需要,也是市场和企业发展的需要。

1 武钢二炼钢厂KR铁水脱硫装置概况武钢二炼钢厂KR铁水脱硫装置是70年代从新日铁株式会社引进的搅拌式铁水脱硫装置。

设备总重量为650t(不含铁水罐车及渣罐车),国外引进量为270t,占41.5%,其余为国内配套。

当时投资费用为1152万元,其中KR装置为780.86万元。

KR脱硫装置设计年处理量为47.5t,由于铁水进厂次数限制及运输线路的影响,年处理量较低,1990年实际处理量仅28.62万t。

1991年后,通过双罐脱硫改造及改进生产管理组织工作,使处理量逐年提高,到1998年脱硫处理量达到83.9万t,其它指标如脱硫剂耗量、耐材耗量及能耗等也逐年降低,作为脱硫装置的主要消耗部件——搅拌头的寿命已突破500次,单位铁水脱硫成本降为10.17元/t铁。

今年来,武钢二炼钢厂采用Cao+Mg作脱硫剂进行工业试验,也收到初步成效。

目前在国内,只有武钢二炼钢厂采用KR法进行铁水脱硫。

钢⼚KR铁⽔预处理⼯艺设计KR铁⽔预处理⼯艺设计为了适应市场经济发展的要求,提⾼企业竞争⼒,钢铁集团总公司开始实施产品结构调整,优化⼯艺装备结构、品种结构和提⾼产品质量,建设了150t转炉炼钢⼚,即钢⼚第三炼钢⼚。

通过⼴泛的技术论证,在铁⽔预处理⼯艺上,采⽤了机械搅拌脱硫技术(简称KR脱硫)。

1⼯艺装备情况钢⼚第三炼钢⼚现装备1座150t转炉,1套LF/VD精炼装置,1台板坯连铸机,设计年产钢130万t,炼钢⽣产采⽤的⼯艺路线是:1750m3⾼炉→900t混铁炉→KR铁⽔预处理→150t转炉→LF/VD精炼炉→板坯连铸机→中厚板。

转炉平均出钢量130t,最⼤出钢量150t,采⽤了副枪和⾃动炼钢技术、顶底复吹、溅渣护炉、上修炉等技术;LF和VD引进意⼤利达涅利公司的设计和关键设备,采⽤双⼯位布置;连铸机引进奥地利奥钢联设计和关键设备,采⽤结晶器液压振动、动态软压下、质量判断模型等先进技术。

整个⽣产线装备⽔平较⾼,是按照可以⽣产⾼级别管线钢进⾏装备的,铁⽔预处理⼯序是该⽣产线极为关键的⽣产环节。

2KR⼯艺简介2.1KR脱硫管线钢的⽣产中,[S]的控制是⾸要任务。

研究和⽣产实践证明,在铁⽔中脱硫相对转炉脱硫和炉外精炼脱硫是最经济、最合理的⼯序。

因此,铁⽔预处理脱硫在钢⼚管线钢⽣产线中显得⾮常重要。

国内外应⽤最为⼴泛的脱硫⽅法主要有KR机械搅拌和喷吹法。

两者⽐较,KR脱硫率⾼、脱硫剂易于制造、脱硫成本低、操作简单,但投资较⾼、设备维修量⼤;喷吹法⼀次投资低,设备维修量较⼩,但操作不易控制、易产⽣喷溅,同时脱硫率和脱硫成本相对KR优势较弱。

通过⽐较,钢⼚选择了KR脱硫。

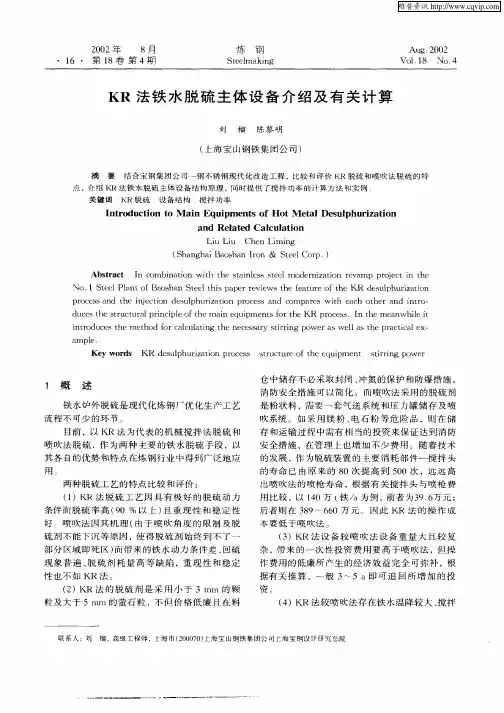

2.2⼯艺流程KR⼯艺流程:向铁⽔罐中兑铁⽔→铁⽔罐运到扒渣位并倾翻→第⼀次测温取样→第⼀次扒渣→铁⽔罐回位→加脱硫剂→搅拌脱硫→搅拌头上升→第⼆次测温取样→铁⽔罐倾翻→第⼆次扒渣→铁⽔罐回位→铁⽔罐开⾄吊罐位→兑⼊转炉对于炼铁⼚的⾼炉铁⽔,⽤⾼炉铁⽔罐车运⾄主⼚房加料跨南端的⼆条铁⽔停放线上,⽤240/65t 车将铁⽔罐吊⼊脱硫吊罐位,再将铁⽔罐车开到搅拌扒渣位,先进⾏第⼀次测温取样,然后进⾏第⼀次扒渣。

铁水预处理脱硫分析【摘要】铁水预处理是现代化炼钢厂的重要工序之一,其目的主要是降低铁水中的某些有害元素含量,为炼钢提供合格的铁水,而脱硫技术更是重中之重。

,采用铁水脱硫技术已成为钢铁企业质量水平的一个标志。

本文对铁水预处理脱硫技术及方法进行了阐述。

【关键词】铁水预处理脱硫剂的比较喷吹法1、铁水预处理发展概况西欧、日本早在20世纪60~70年代就在铁水脱硫预处理理论研究的基础上在工业上进行了应用。

国内武钢二炼钢1979年引进了日本新日铁的机械搅拌法(KR)铁水脱硫装置,北台,天钢,宣钢,冷水江,攀钢,酒钢等企业先后由国内自主开发了喷吹石灰、萤石的脱硫方法。

1985年宝钢一炼钢引进日本鱼雷罐车内喷吹石灰、萤石的脱硫装置。

武钢一炼钢开发的镁基混合喷吹工艺,1998年宝钢,鞍钢,包钢引进美国EMSⅡ公司镁基复合喷吹技术,本钢引进了霍戈文镁基复合喷吹法脱硫技术。

近几年我国铁水预处理有了强劲发展,随着钢产量从1996年1亿t发展到2004年的2.725亿t,近5年来全国共计建设了约80多套铁水脱硫预处理装置,处理能力近7000万t。

新建设的铁水脱硫预处理生产线使用的脱硫工艺主要有KR法和喷吹法,处理容器基本上为转炉铁水罐。

近几年来铁水脱硫预处理的发展还有以下特点:铁水脱硫每罐铁水容量从50t(石钢等)到300t(宝钢)不等。

脱硫剂主要为石灰和金属镁,既有以单独一种粉剂作脱硫剂的(如武钢一炼钢,邯钢三炼钢等),也有以一种粉剂为基础的复合粉剂作脱硫剂的(如包钢,梅钢等)。

以金属镁作脱硫剂得到了大力发展,使用镁及镁基脱硫剂的生产线占到了80以上)。

大部分为引进国外先进的脱硫预处理工艺。

如日本的KR法,北美、西欧的镁基复合喷吹技术,乌克兰的单吹颗粒镁喷吹技术。

在工艺相似的情况下,引进技术来自不同的技术供应商。

如复合喷吹法既有美国ESMⅡ、加拿大DAN1ELICORUS(原霍戈文)、还有日本DIAMOND公司等。

我国在早期引进国外先进技术的基础上改进的自主知识产权开发技术也在发挥着作用。

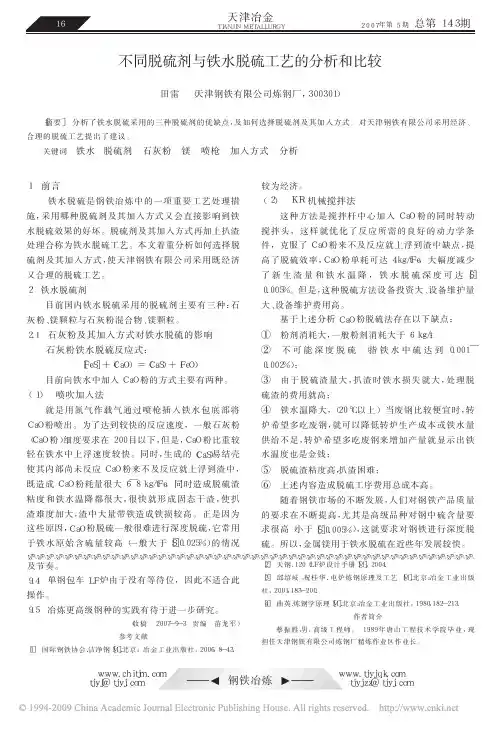

KR法与喷吹法在铁水预脱硫中应用的比较KR法与喷吹法在铁水预脱硫中应用的比较面对钢铁市场日趋激烈的竞争,经济高效的铁水预处理脱硫,作为现代钢铁工业生产典型优化工艺流程:“高炉炼铁—铁水预处理—转炉炼钢—炉外精炼—连铸连轧”的重要环节之一,已经被广泛的应用于实际生产。

随着社会经济和钢铁工业的高速发展,社会对钢铁质量的要求越来越高、越来越苛刻,产品的种类也急剧增加,尤其是高品质高附加值钢种的需求不断在增大。

面对钢铁市场日趋激烈的竞争,经济高效的铁水预处理脱硫,作为现代钢铁工业生产典型优化工艺流程:“高炉炼铁—铁水预处理—转炉炼钢—炉外精炼—连铸连轧”的重要环节之一,已经被广泛的应用于实际生产。

近30年来铁水脱硫技术迅速发展,现已经有十几种处理方法,其中应用最广且最具代表性的主要是喷吹法和KR机械搅拌法。

它们在技术上都已相当成熟,从两种工艺在实际生产中的应用效果来看,二者是互有长短。

虽然喷吹法发展迅速,目前在实际生产中应用更广泛,可KR法在这几年中又有了新发展,呈现出强劲的势头。

那么,这两种工艺模式各有什么优劣势?哪种更具有应用前景呢?在国内外冶金界始终没有较统一的看法。

为此,本文着重就两种工艺模式的发展、应用和运营成本作了比较,尤其是它们对整个流程影响的比较,希望能对技术人员及企业技术的选择提供参考。

KR法与喷吹法的工艺及特点在进行比较前,先了解两种方法的工艺及特点是很有必要的,不仅有利于理解两种方法的实质,也是深刻理解对两种脱硫模式分析比较的前提。

KR机械搅拌法,是将浇注耐火材料并经过烘烤的十字形搅拌头,浸入铁水包熔池一定深度,借其旋转产生的漩涡,使氧化钙或碳化钙基脱硫粉剂与铁水充分接触反应,达到脱硫目的。

其优点是动力学条件优越,有利于采用廉价的脱硫剂如CaO,脱硫效果比较稳定,效率高(脱硫到≤0.005 %) ,脱硫剂消耗少,适应于低硫品种钢要求高、比例大的钢厂采用。

不足是,设备复杂,一次投资较大,脱硫铁水温降较大。

KR法与喷吹法两种铁水脱硫工艺的比较

赵炜①

(南京钢铁股份有限公司,江苏南京210035)

摘要:对单喷颗粒镁、复合喷吹、KR法三种脱硫工艺在脱硫率、回硫、温降、扒渣铁损、耗时、成本和对转炉冶炼影响及原材料设备要求进行比较,分析了各自优缺点,并对降低脱硫成本和不同条件下钢厂采用适宜的脱硫工艺提出建议。

关键词:脱硫工艺;技术设备;脱硫效果;温降;铁损;成本

1 前言

现代化炼钢厂的生产工艺流程是:高炉炼铁铁水———铁水预处理———顶底复合吹炼转炉—钢水炉外精炼———全连铸和热送热轧,而铁水脱硫是整个工艺路线中的重要环节。

铁水脱硫也是生产纯净钢和市场、企业发展的需要。

目前铁水脱硫工艺较为成熟的主要有KR法(机械搅拌法)和喷吹法两种,从两种工艺在实际生产中的应用效果来看,二者是互有长短。

为此,本文着重就两种工艺模式的发展、应用和运营成本作了比较。

2 KR法和喷吹法的工艺及特点

所谓KR脱硫法,主是将浇铸耐火材料并经过烘烤的十字形搅拌头,插入有定量铁水的铁水罐中旋转使铁水产生漩涡。

脱硫剂在不断地搅拌过程中与铁水中的硫产生化学反应,达到脱硫的目的。

KR法优点是动力学条件优越,脱硫效果比较稳定,脱硫剂消耗较少,适应于低硫品种钢比例大、要求高的钢厂采用。

不足是,设备复杂,一次投资较大,脱硫铁水温降较大。

喷吹法,是利用惰性气体(N2或Ar)作载体将脱硫粉剂(如CaO,CaC2和Mg)由喷枪喷入铁水中,使喷吹气体、脱硫剂和铁水三者之间充分混合进行脱硫。

目前,以喷吹镁系脱硫剂为主要发展趋势,其优点是设备费用低,操作灵活,喷吹时间短,铁水温降小。

3 KR 法与喷吹法两种工艺的比较

从铁水脱硫工艺倍受人们的重视以来,KR法与喷吹法技术一直处于发展之中,目前虽仍需完善,可也日趋于成熟,本文主要从以下几个方面对两种脱硫方法进行具体比对。

3.1 技术与设备

喷吹法因其设备用量少、基建投入低、高效经济等诸多优势而处于脱硫技术的主要发展趋势之一,可在相当长的时间中国都是引进国外的技术和设备。

到2002年10月国内才首次实现成套技术设备国产化。

喷吹技术和设备的国产化直接降低了建设投资和运行操作的成本,从前期的一次性投资来看,要比KR法略有优势。

KR法设备虽然重量大且较复杂,可它的优势是运营操作费用低廉,由此所产生的经济效益完全可弥补前期的一次性高额投资。

根据有关推算,一般3~5年即可收回所增加的投资。

3.2 脱硫效果

三种铁水脱硫方法的脱硫效果见表1,而实际生产过程中的铁水脱硫效果,不仅与设备有关,而且受脱硫剂、操作工艺水平、时间及温度等诸多因素影响。

KR法因动力学条件好,铁水搅拌强烈,而且CaO的加入量较大,导致温降也大,目前国内KR法工艺应用较成熟的武钢可以使温降控制在28℃左右。

相比之下,镁基的脱硫温降都比较小(参照表1),主要原因有以下三点:喷吹法动力学条件差,铁水整体搅拌强度不大,热量散失少;金属镁的脱硫反应过程是个放热反应;镁的利用率高,脱硫粉剂加入量少。

铁水预处理脱硫过程的铁损主要来自于两部分:脱硫渣中含的铁和扒渣过程中带出的铁水。

由于两种工艺模式的不同,一方面,较少的脱硫剂产生的脱硫渣少,则渣中含铁量也低,由此颗粒镁喷吹脱硫的铁损要少一些;另外,颗粒镁喷吹脱硫的渣量少,扒净率相对低,而KR法的脱硫渣扒净率相对高。

就扒渣的铁损而言,喷吹法时,采用脱硫剂的CaO含量越高,则扒渣铁损越大;而KR法使用CaO作为主要脱硫剂成分,其铁损只是略高于喷吹镁脱硫铁损。

由于扒渣还取决于高炉渣残留量及扒渣过程,综合考虑看KR法与喷吹法区别不大。

究竟哪个是主要因素,各钢厂的实际操作有着很大的区别。

3.3 脱硫剂耗量及成本

铁水预处理过程中,脱硫剂是决定脱硫效率和脱硫成本的主要因素之一。

根据日本新日铁曾做的计算,脱硫剂的费用约为脱硫成本的80%以上,所以,脱硫剂种类的选择是降低成本的关键。

两种脱硫方法脱硫剂消耗及成本见表2。

然而,在脱硫剂的选择时必须综合考虑不同工艺方法的特点。

基于动力学条件和脱硫效率,目前喷吹法主要采用的是镁基脱硫剂,KR法采用的是石灰脱硫剂。

根据理论计算,在1350℃,镁脱硫反应的平衡常数可达3.17×103,平衡时的铁水含硫量可达0.000016%,大大高于CaO的脱硫能力。

然而,上文已经把两种脱硫剂在各自工艺中的脱硫效果进行了对比,表明,结合实际生产工艺后它们都能达到用户对脱硫的最高要求。

在脱硫方式选择时还要考虑脱硫剂的一个因素,就是脱硫剂的来源问题。

一般而言,大部分钢铁生产企业都要使用石灰石,要么有自己的石灰厂,要么有稳定的协作供货渠道,来源稳定,成本稳定,而且供货及时,不用考虑仓储问题。

虽然中国的金属镁资源丰富,可是

相对钢铁企业来说,获得搅拌法所需的CaO基脱硫剂更为容易,钝化颗粒镁就不具备这些有利因素。

表3就几种脱硫剂的消耗及成本做了比较。

3.4 运行成本估算与比较

实际上,生产过程的工艺成本还应包括:铁损、喷枪或搅拌头、温降对废钢比的影响等。

由于数据采集有限,加上市场上物料价格的波动,只能做到粗略估算,但其反应出的运行成本趋势应该是可取的。

在计算中,所采用的数据主要引自武钢发表的文章,因为在国内武钢是最早采用KR法脱硫工艺,同时又使用喷吹法脱硫工艺的钢铁企业,尽量用同一钢厂的数据会使计算结果更具可比性。

由于武钢数据有限,又参考了不同企业、不同生产线的数据,考虑到技术进步,在估算过程中,各参数一般选取各生产线中耗量最小的数值。

估算结果见表3。

4 结论

1)成本方面:在喷吹法脱硫工艺中喷吹纯颗粒镁脱硫工艺的脱硫成本相对较低,仅为喷吹CaO粉脱硫工艺的65%,成本优势明显;KR法(CaO作脱硫剂)脱硫工艺的脱硫成本约为喷吹纯颗粒镁脱硫工艺的89%,在所有铁水脱硫工艺中的成本最低。

2)技术方面:国内外对KR法脱硫的认可度越来越高,尤其是近几年在大中型钢铁企业得到广泛应用,发展迅猛,喷吹法的技术进展趋于平缓。

通过对两种脱硫工艺的技术设备、脱硫效果、温降、铁损、成本及对流程的影响等多方面的综合比较,可见KR法在深脱硫、总成本和流程影响方面优势突出。

对于大中钢铁企业,从长远考虑并结合生产实际,KR法铁水预脱硫应该是更具有深远价值的选择。

参考文献:

[1] 欧阳德刚,王庆方,刘守堂.KR脱硫搅拌器的技术现状与发展方向[J].武汉科技,2005,V ol.43(5):55-58.

[2] 吴宝国,王海川.铁水炉外脱硫剂的研究进展[J].南方金属,2003(6):14-16.

[3] 解中原.单喷颗粒镁铁水脱硫成套设备开发[C]/全国铁水如处理技术研讨会文集,2003:116-121.

[4] 刘榴,陈黎明.KR法铁水脱硫主体设备介绍及有关计算[J].冶金设备,2002(4):36-39.

[5] 李凤喜,喻承欢,周子华等.对KR法与喷吹法两种铁水脱硫工艺的与探讨[J].炼钢,2000,V ol.16(1):47-50.

[6] 刘炳宇.不同铁水脱硫工艺方法的应用效果[J].钢铁,2004,V ol.39(6):24-27.。