7.4 沸腾传热的模式

- 格式:doc

- 大小:857.00 KB

- 文档页数:7

沸腾传热强化技术及方法

沸腾传热强化技术及方法是近年来受到越来越多的关注的技术,它能够显著提高传热效率,降低传热过程中的能耗。

沸腾传热强化技术及方法是一种在热传导过程中利用沸腾现象改善传热效率的技术,它主要通过改变传热介质的状态,使流体进入沸腾状态来提高传热效率。

沸腾传热强化技术及方法的主要方法包括:一种是通过改变传热介质的压力来改变沸腾温度,使流体进入沸腾状态,从而提高传热效率;另一种是通过改变流体的流速来改变沸腾温度,使流体进入沸腾状态;还有一种是可以通过改变流体的物性来改变沸腾温度,使流体进入沸腾状态。

沸腾传热强化技术及方法的应用场合非常广泛,主要用于控制热传导过程中的温度场、改善传热介质的流量分布、缩短传热过程的时间,以及在高压和超高压条件下的传热研究等。

沸腾传热强化技术及方法的使用,不仅可以提高传热效率,而且还可以节约能源,改善热能利用效率。

此外,沸腾传热强化技术及方法还具有一定的局限性,比如传热过程中存在较大的压力损失,同时也存在一定的操作风险,因此在沸腾传热强化技术及方法的运用中,必须谨慎操作,以避免因不当操作而可能带来的损失。

总之,沸腾传热强化技术及方法是一种可以显著提高传热效率的技术,它的应用场景非常广泛,可以节约能源,改善热能利用效率,但是在运用中也应该谨慎操作,以免造成不必要的损失。

沸腾传热过程的流体力学特性及其应用沸腾传热是在高温下,液体内部产生气泡并通过气泡的形成、生长和脱落来传递热量的一种传热方式。

沸腾传热广泛应用于多个领域,包括化工、电力、核工程等。

本文将探讨沸腾传热过程中的流体力学特性以及其在工程中的应用。

一、沸腾传热的基本原理沸腾传热的基本原理是液体受热后产生气泡,在气泡形成与脱落过程中传递热量。

沸腾传热过程中的三个关键阶段是沸腾核形成、沸腾核生长和沸腾核脱落。

沸腾传热的热阻主要集中在液体与气泡的传热界面上。

这种传热方式快速高效,能够在相对较小的温差下实现大量热能的传递。

二、沸腾传热的流体力学特性1. 沸腾区域分布:沸腾过程中存在沸腾区域和非沸腾区域。

沸腾区域通常位于热源附近,而非沸腾区域则是在沸腾区域边界及其外部。

沸腾区域的形状和大小与流体特性以及热源参数有关。

2. 沸腾传热系数:沸腾传热系数是评价沸腾传热效果的重要指标。

沸腾传热系数与沸腾区域的形态、液体和热源的性质以及流体边界层的热传导等因素密切相关。

提高沸腾传热系数可以通过增加沸腾区域的表面积、增加液体活力度以及改变热源参数等途径。

3. 带泡沸腾和无泡沸腾:沸腾传热可以分为带泡沸腾和无泡沸腾两种形式。

带泡沸腾是典型的沸腾现象,气泡在液体中形成、生长和脱落。

无泡沸腾则是在微米尺度下进行,液体在高温下发生相变,形成气体通道进行热传导。

三、沸腾传热的应用1. 化工工程:沸腾传热广泛应用于化工过程中的换热设备,如蒸发器、冷凝器等。

沸腾传热可以提高换热效率,加快传热速度,提高生产效率。

此外,在化工反应器的温度控制中,沸腾传热也有重要应用。

2. 电力工程:电力发电中的锅炉中广泛采用沸腾传热方式。

燃料在锅炉内燃烧产生高温烟气,通过锅炉水管中的沸腾传热将热能转化为蒸汽,用于推动汽轮机发电。

沸腾传热的高效率和可靠性使得电力工程中广泛采用。

3. 核工程:核反应堆中的沸腾传热是核能发电的重要环节。

核燃料的分裂产生大量热能,需要通过冷却剂来控制温度。

沸腾传热强化技术及方法

1沸腾传热强化技术

沸腾传热强化技术是一项用于提高传热效率的技术,它的工作原理是利用沸腾运动来加速传热。

沸腾是液体中气体粒子的游动,其中气态微粒子随机移动,就像水里漂浮的木屑。

然后,蒸汽颗粒将被冲入液体中,催生更多的新空气微粒,形成一个正负电荷的吸引力。

随着电荷的积聚,蒸汽颗粒将穿过液体分子的空隙,加快传热速度。

2传热强化技术的应用

沸腾传热强化技术主要应用于供暖和空调设备,以降低能耗改善系统性能。

目前,沸腾传热强化被广泛应用于空调系统、供暖系统、减温系统和恒温器等装置,以提高设备的传热效率。

3沸腾传热强化技术方法

沸腾传热强化技术方法主要有两种:自然沸腾传热和机械沸腾传热。

自然沸腾传热方法是利用液体的自然沸腾运动,借助蒸汽的气态变化,来加速传热;而机械沸腾传热方法是通过直接作用于液体上的机械电能,借助外加的振动源,来生成蒸汽,加速传热。

通过上述方法,沸腾传热强化技术可有效提高传热效率,为绿色供热、空调技术及能源综合利用技术的发展提供了有效可行的解决方案。

7.4 沸腾传热的模式液体的汽化(vaporization)可区分为蒸发(evaporation)和沸腾(boiling)两种。

前者指发生在液体表面上的汽化过程,后者则指在液体内部以产生汽泡的形式进行的汽化过程。

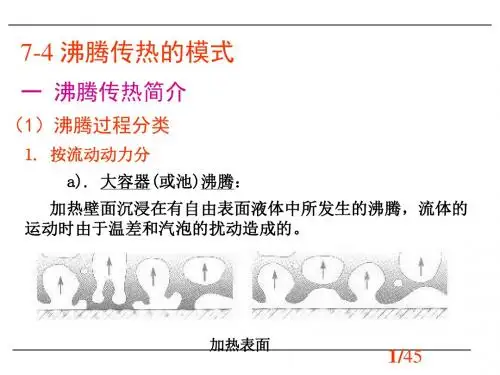

就流体运动的动力而言,沸腾过程又有大容器沸腾,又称池沸腾(pool boiling)和管内沸腾(in-tube boiling)两种。

大容器沸腾时流体的运动是由于温差和汽泡的扰动所引起的,而管内沸腾则需外加的压差作用才能维持。

本节通过大容器沸腾的介绍阐明沸腾传热的机理和基本特点,管内沸腾则留待到沸腾传热的影响因素中去介绍。

7.4.1 大容器饱和沸腾的三个区域现在来做一个观察沸腾传热现象的实验。

在盛水的烧杯中置入一根不锈钢细管,通电加热以使其表面上产生汽泡。

烧杯底下的电热器用于将水加热到饱和温度,这样在不锈钢管表面上进行的沸腾称为饱和沸腾(saturated boiling)。

随着电流密度的加大,亦即表面温度与饱和温度的温差Δt = t w - t s(称为过热度)的增加,烧杯中的水与不锈钢管表面之间的热交换会依次出现以下区域(如图7-14所示):图7-14饱和水在水平加热面上沸腾的q~Δt曲线(p = 1.013×105Pa)(1)自然对流区:壁面过热度较小(对于水在一个大气压下的饱和沸腾为Δt < 4℃)时,壁面上没有汽泡产生,传热属于自然对流工况。

(2)核态沸腾区(nucleate boiling):当加热壁面的过热度Δt > 4℃后,壁面上个别地点(称为汽化核心)开始产生汽泡,汽化核心产生的汽泡彼此互不干扰,称孤立汽泡区,其沸腾景象如图7-15a所示。

随着Δt进一步增加,汽化核心增加,汽泡互相影响,并会合成气块及气柱,图景如图7-15b所示。

在这两个区中,汽泡的扰动剧烈,传热系数和热流密度都急剧增大。

由于汽化核心对传热起着决定性影响,这两区的沸腾统称为核态沸腾(或称泡状沸腾)。

核态沸腾有温压小、传热强的特点,所以一般工业应用都设计在这个范围。

核态沸腾区的终点为图7-14中热流密度的峰值点。

(3)过渡沸腾区(transition boiling):从峰值点进一步提高Δt,传热规律出现异乎寻常的变化。

热流密度不仅不随Δt的升高而提高,反而越来越降低。

这是因为汽泡汇聚覆盖在加热面上,而蒸汽排除过程越趋恶化。

这种情况持续到到达最低热流密度为q min为止。

这段沸腾称为过渡沸腾,是很不稳定的过程。

(4)膜态沸腾区(film boiling):从q min起传热规律再次发生转折。

这时加热面上已形成稳定的蒸汽膜层,产生的蒸汽有规则地排离膜层,q随Δt的增加而增大。

此段称为稳定膜态沸腾。

稳定膜态沸腾在物理上与膜状凝结有共同点,不过因为热量必须穿过的是热阻较大的气膜,而不是液膜,所以传热系数比凝结小得多。

稳定膜态沸腾的照片示于图7-15c。

位于过渡沸腾与稳定膜态沸腾之间的热流密度最低的点,文献中称为莱登佛罗斯特(Leidenfrost)点。

当将水泼在灼热的钢板上时,会在短时间内在钢板上形成很多不断跳跃的小水滴,这是因为在灼热的钢板上形成了膜态沸腾,小水滴不断地被形成的气流带向上面所致。

莱登佛罗斯特(Leidengfrost)是德国18世纪的医生,他研究了这一现象,故而命名之。

习惯上将包含自然对流在内的图7-14所示的q~Δt曲线称为大容器饱和沸腾曲线(saturated pool boiling curve),其中核态沸腾、过渡沸腾和稳定膜态沸腾三个区域属于沸腾传热的范围。

由以上讨论可见,对于沸腾传热,过程进行的动力是壁面的过热度,所以牛顿冷却公式中的温差是Δt = t w - t s。

(a) 孤立汽泡区(b) 气柱汽块区(c) 膜态沸腾区图7-15加热面为金属丝时的不同沸腾区域(本照片承日本Kanagawa大学M. Shoji教授提供)7.4.2 临界热流密度及其工程意义上述热流密度的峰值q max有重大实践意义,被称为临界热流密度(critical heat flux,CHF)(俄文文献常称之为沸腾危机)。

下面从热流密度可控与加热壁温可控两种情形来讨论。

对于依靠控制热流密度来改变工况的加热设备(如电加热器)以及冷却水加热的核反应堆,一旦热流密度超过峰值,工况将沿过q max点的虚线跳至稳定膜态沸腾线,Δt将猛升至近1000℃,可能导致设备的烧毁,所以必须严格监视并控制热流密度,确保在安全工作范围之内。

也由于超过它可能导致设备烧毁,所以q max亦称烧毁点。

在图7-14中的烧毁点附近,有个比q max的热流密度略小,表现为q上升缓慢的核态沸腾的转折点DNB(Departure from Nucleate Boiling的缩写,意即偏离核态沸腾规律),可以用它作为监视接近q max的警戒。

对于蒸发冷凝器等壁温可控的设备,这种监视是重要的。

因为一旦q超过转折点之值,就可能导致膜态沸腾,在相同的壁温下使传热量大大减少。

图7-14中的具体数据是对水在一个大气压下的饱和沸腾采用不锈钢管作为加热面而得出的。

不同工质在不同压力和不同的加热面条件下沸腾的参数(沸腾起始点、沸腾转折点DNB、临界热流密度等)会随之而异,但是沸腾传热现象演变的总体规律是类似的。

7.4.3 气泡动力学简介1.为什么沸腾传热有那样高的传热强度由图7-14可见,在核态沸腾的范围内,水沸腾时的热流密度可以高达105~106 W/m2的量级,比相同温差变化范围内水的强制对流传热的热流密度至少高一个数量级。

这样高的传热强度主要是由于汽泡的形成、成长以及脱离加热壁面所引起的各种扰动所造成的。

因此,要进一步强化沸腾传热就要设法增加加热表面上能产生汽泡的地点——汽化核心(nucleation site)。

2.加热表面上什么地点最容易成为汽化核心在传热学的发展史上,曾经认为加热表面上的微小突起是产生汽化核心的有利地点。

经过近几十年的研究和工程实践,现已查明:壁面上的凹坑、细缝、裂穴等最可能成为汽化核心(图7-16)。

这是因为:首先,在表面上的狭缝地带,处于狭缝中的液体所受到的加热的影响比位在平直面上同样数量的液体要多得多(图7-16a);其次,狭缝中容易残留气体,这种残留气体就自然成为产生汽泡的核心(图7-16b)。

所以,增加表面上狭缝、空穴与凹坑成为工程中开发强化沸腾传热的基本目标。

(a) 受热面积大的空穴内的液体(b) 残存在空穴内的气体是孕育(c) 汽泡的长大过程汽泡的有利场所图7-16加热面上最有利于成为汽化核心的地点及汽泡的成长3.加热表面上要产生汽泡液体必须过热即使是表面上的空穴地带,也不是其温度一上升到液体的饱和温度就会产生汽泡,而必须达到一定的过热度。

为说明其理由,试分析位于液体中的一个球形汽泡。

设在流体中存在一个球形汽泡,如图7-17所示,它与周围液体处于力平衡和热平衡条件下。

由于表面张力的作用,汽泡内的压力p v 必大于汽泡外的压力p l 。

根据力平衡条件,汽泡内外压差应被作用于气液界面上的表面张力所平衡,即()22v l R p p R ππσ-=式中σ为气液界面的表面张力。

若忽略液柱静压的影响,则p l 可认为近似等于沸腾系统的环境压力,即p l ≈ p s 。

而热平衡则要求汽泡内蒸气的温度为p v 压力下的饱和温度t v 。

界面内外温度相等,即t l = t v ,所以汽泡外的液体必然是过热的,过热度为t l - t s 。

贴壁处液体具有最大过热度t w - t s ,加上凹穴处有残存气体,壁面凹处最先能满足汽泡生成的条件2v s R p p σ=- (7-15)故汽泡都在壁面上产生。

式(7-15)给出了对于半径为R 的汽泡所必需的压力差,即液体的过热度。

利用工程热力学中克劳修斯-克拉贝龙(Clausius –Clapeyron)方程[26],可得出产生半径为R 的汽泡所需的过热度2s l s v T T T T r R λρ∆=-= (7-16)平衡状态的汽泡是很不稳定的。

汽泡半径稍微小于式(7–15)所示半径,表面张力大于压差,则汽泡内蒸气凝结,汽泡瓦解。

只有半径大于式(7–15)所示半径时,界面上液体不断蒸发,汽泡才能成长。

综上所述可知,在一定壁面过热度条件下,壁面上只有满足式(7-15)条件的那些地点,才能成为工作的汽化核心。

随着壁面过热度的提高,压差p v - p s 越来越高。

按式(7-15),汽泡的平衡态半径R 将递减。

因此,壁温t w 提高时壁面上越来越小的存气凹穴处将成为工作的汽化核心,从而汽化核心数随壁面过热度的提高而增加。

关于加热表面上汽化核心的形成及关于汽泡在液体中的长大与运动规律的研究,无论对于掌握沸腾传热的基本机理以及开发强化沸腾传热的表面都具有十分重要的意义。

现有的预测沸腾传热的各种物理模型都是基于对成核理论及汽泡动力学的某种理解而建立起来的。

正是20世纪50年代末关于汽化核心首先是在表面上的一些微小凹坑上形成的这一基本观点的确立[27],才导致了20世纪70年代关于沸腾传热强化表面开发工作的蓬勃开展。

沸腾传热是个典型的非线性物理过程,有关沸腾传热机理及其物理与数学的建模仍然是当前传热学研究中的重要课题。

关于沸腾传热机理近期的研究情况可参见文献[28-30]。