Engis_B 双面研磨机组-6B,9B,12BL,18B

- 格式:pdf

- 大小:646.80 KB

- 文档页数:2

RB-12D型光纤研磨机产品说明书深圳市荣邦通讯设备有限公司地址:深圳市观澜镇观澜大道130号电话:0755-******** 28023212 27999204传真用户须知1.1安全使用须知1.使用中不要远离机器,防止水分渗入,损坏机器2.不要使研磨机遭受不适当的振动及不必要的撞击3.不要用湿手触摸操作按钮或开关4.应保证研磨机电源使用正确的电压及频率5.应保证研磨机有充分的接地6.使用中不要触摸旋转的部件7.拆装研磨底盘或其他部件时,应确保切断电源1.2使用前的准备1.应仔细检查研磨机,确保研磨机的各部件齐全及状况正常2.准备清洁用的合成薄纸3.应有氯乙烷4.准备超声波清洗机1台,用以清洁工件及夹具。

1.3研磨液的安全使用1.如不小心将研磨液粘上皮肤或眼睛,应立刻用水彻底的冲洗2.应将研磨液使用处置于通风良好的地方3.如将研磨液粘上衣物,应用水清理干净4.使用完毕后,应将研磨液保存在0℃~50℃的环境下厂家声明:因产品可能更新换代,RB-12系列产品说明书所列产品可能与,实物有所不同请以实物为准,本公司保留不通知客户先行修改说明书的权利。

所遇实际问题,依照说明书不能解决的请联系本公司售后服务人员。

第二章 概述2.1结构及适用范围结构示意图: 研磨机正面图解研磨机背面图适用范围RB-12型研磨机能研磨以下的材料及规格: 序号 材料 规格备注1 ZrO 2陶瓷插芯 ф2.5mm ,ф2.0mm ф1.25mm PC 、APC 组装和非组装均可2 石英毛细管 ф1.8mm3 G-lens ,C-lens ф1.8mm4 不锈钢、钛合金 ф3.0mm、ф2.5mm5树脂材料MT-RJ 、MPO 、MPT 等平面、斜面和球面均可尾纤挂臂电风扇 保险丝 电源插口风扇罩备注:用户应使用RB-12B型研磨机所指定使用的研磨片及研磨液,如用户使用非指定的研磨片及研磨液,我们无法保证研磨本机的研磨质量达到所需的要求。

双工位玻璃自动磨边机使用说明书汕头市嘉宏机械有限公司使用说明书一、设备名称:双工位玻璃自动磨边机二、设备参数1、外形:长2700mm宽2800mm高1800mm2、电源:380V三相电源3、控制电源电压:直流24V4、整机功率:5000W5、整机重量:880kg6、磨头转速:2880转/分钟7、供气气压:0.4—0.8mPa8、供水水压:0.4—0.7mPa三、技术参数1、单个工位磨边速度:5-8秒/片2、玻璃厚度:3mm-5mm3、玻璃尺寸:最大:直径360mm最小:直径110mm四、设备特点减少人工,容易操作。

五、基本组成六、设备维护及注意事项1、开机前对设备水电气及安全进行全面检查,严禁漏电操作。

要安装接地电极。

2、操作工在操作设备时要做好劳动防护工作3、设备要每班工作前后对传动系统加注润滑油。

4、每班工作前后腰及时清洁设备上的玻璃粉盒残留的玻璃碎屑。

5、在工作过程中设备出现异常现象要立即停机。

七、开机准备工作1、确定生产规格领取磨轮,并检查磨轮槽位是否正常。

2、准备样片3、检查各电气连接,确保正确完好(电压:交流三相380V/6KW/四线RSTN;气压0.4-0.8MPa)4、打开气压开关,确保机器各气缸处于初态正确位置(压料、吸盘上位,砂轮研磨马达原位)5、打开电源开关,指示灯亮,各信号正常,机械手臂处于大致空闲位6、检查按钮开关有无损坏,行程开关是否灵活可靠,各感应开关是否工作正常。

屏幕是否处于自动状态有无故障报警。

7、调节取料位距离至合适距离(若样片为磨过边的要适当加长距离)8、调节磨边距离以及观察磨边质量,适当调整磨边速度和磨边给进量(新磨轮要适当用锉刀休掉凸点毛刺)9、按A/B绿色起动按钮,机械手进行复位并停在空闲位,确认A/B生产线研磨时间无误,准备工作完成,再次按A/B绿色起动按钮开始自动作业,传送带开始动作,感应到有料后机械手开始进行连续作业。

八、安装磨轮磨轮内孔直径30mm磨轮外径120mm-180mm九、调机注意事项1、保证取料位与放料位中心点的准确2、磨头没有松动3、压头布要平整4、感应开关位置是否适中十、生产过程中要注意以下几点:1、剪玻璃时应当尽量减少玻璃碎屑的产生,避免划伤2、主轴位要保持冲水,这样可以减少因为主轴上有玻璃碎屑产生的玻璃划伤。

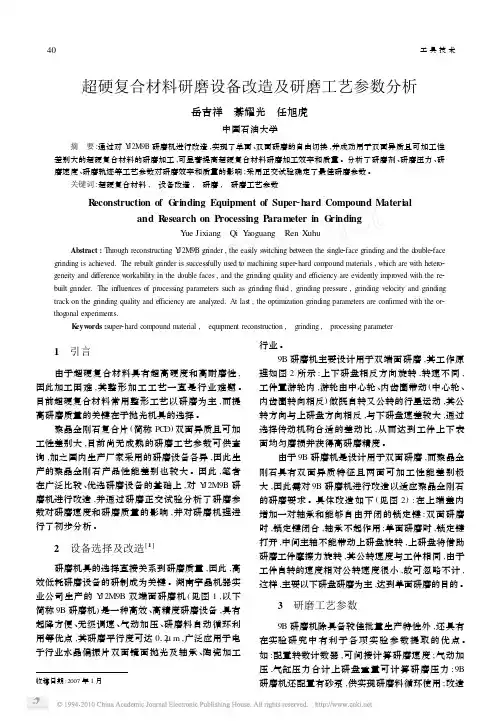

超硬复合材料研磨设备改造及研磨工艺参数分析岳吉祥 綦耀光 任旭虎中国石油大学摘 要:通过对Y J2M9B研磨机进行改造,实现了单面、双面研磨的自由切换,并成功用于双面异质且可加工性差别大的超硬复合材料的研磨加工,可显著提高超硬复合材料研磨加工效率和质量。

分析了研磨剂、研磨压力、研磨速度、研磨轨迹等工艺参数对研磨效率和质量的影响;采用正交试验确定了最佳研磨参数。

关键词:超硬复合材料, 设备改造, 研磨, 研磨工艺参数R econstruction of G rinding Equipment of Super2hard Compound Materialand R esearch on Processing P arameter in G rindingY ue Jixiang Qi Y aoguang Ren XuhuAbstract:Through reconstructing Y J2M9B grinder,the easily s witching between the single2face grinding and the double2face grinding is achieved.The rebuilt grinder is success fully used to machining super2hard com pound materials,which are with hetero2 geneity and difference w orkability in the double faces,and the grinding quality and efficiency are evidently im proved with the re2 built grinder.The in fluences of processing parameters such as grinding fluid,grinding pressure,grinding velocity and grinding track on the grinding quality and efficiency are analyzed.At last,the optimization grinding parameters are con firmed with the or2 thog onal experiments.K eyw ords:super2hard com pound material, equipment reconstruction, grinding, processing parameter 1 引言由于超硬复合材料具有超高硬度和高耐磨性,因此加工困难,其整形加工工艺一直是行业难题。

M I L L I N GS I E V I N GA S S I S T I N GJaw Crusher BB 51/bb51Jaw Crusher BB 100/bb100Jaw Crusher BB 200/bb200Jaw Crusher BB 300/bb300Ultra Centrifugal MillZM 200/zm200Rotor Beater Mill SR 200/SR //sr300Cross Beater MillSK 100/sk100Knife MillGRINDOMIX GM /gm200Cutting Mill SM 100/sm100Mortar GrinderRM 100/rm100Mortar GrinderKM 100/km100Vibratory Disc MillRS 100/rs100Disc Mill DM 200/dm200Mixer Mill MM 200/MM //mm301Planetary Ball Mill PM 100/PM //pm200Planetary Ball MillPM 400/pm400Centrifugal Ball MillS 100/s100Sieve ShakerAS 200 basic/digit/control /as200Sieve Shaker AS 300 control /as300Sieve Shaker AS 400 control /as400Test Sieves/sievesOptical Particle AnalyzerCAMSIZER/camsizerEvaluation SoftwareEasySieve/easysieve Rapid Dryer TG 100/tg100Pellet Press PP 25/pp25Ultrasonic Bath UR 1/UR 2/UR /ur Sample DividerPT 100/pt100Sample DividerPK 1000/pt100Vibratory FeederDR 100/dr100Heavy-Duty Cutting MillSM 2000/sm2000C RETSCH PRODUCT RANGEVisit us at , and you will find further information such as news, product info, brochures, videos for download, search for applications and many more.Retsch GmbHRheinische Str. 3642781 Haan Germany Fon +49 (0)2129/5561-0Fax +49 (0)2129/8702E-mail *************Web and Sieve Shakers? Watch our product videos at RETSCH Equipment represents a level of con-venience and cutting-edge technology that can only come from many decades of expertise and leadership in sample preparation.Do you want to learn more about RETSCH Mills and Sieve Shakers? Watch our product videos at .J a wC r us h e r s+++U l t r a C e n t r i f u g a l M i l l s+++R o t o r B e a t e r M i l l s+++C r o s s B e a t e r M i l l s+++K n i f e M i l l s+++C u t t i n g M i l l s+++M o r t a r G r i n d e r s +++H a n d M o r t a r s+++V i b r a t o r y D i s c M i l l s+++D i s c Mills+++Mixer Mills +++Planetary Ball Mills +++Centrifugal Ball Mills +++Sieve Shakers +++Horizontal Sieve Shakers +++Evaluation Software +++Test Sieves +++Sample Dividers +++Sample Splitters +++Vibratory Feeders +++Rapid Dryers +++Ultrasonic Baths +++Pellet Presses +++J a wC r u shers+++Ultra Centrifugal Mills+++Rotor Beater Mills+++Cross Beater Mills+++Knife Mills+++Cutting Mills+++Mortar Grinders+++Hand Mortars +++Vibratory Disc Mills+++D i s c M i l l s+++M i x e r M i l l s +++P l a n e t a r y B a l l M i l l s +++C e n t r i f u g a l B a l l M i l l s +++S i e v e S h a k e r s +++H o r i z o n t a l S i e v e S h a k e r s +++E v a l u a t i o n S o f t w a r e +++T e s t S i e v e s +++S a m p l e D i v i d e r s +++S a m p l e S p l i t t e r s +++V i b r a t o r y F e e d e r s+++R a p i d D r y e r s+++U l t r a s o n i c B a t h s+++P e l l e t P r e s s e s+++R E TS C H M i l l s a r e p a r t i c u l a r l y s u i t a b l e f o r g r i n d i n g wi t h o u t h e a v y m e t a l c on t a m i n a t i o n !For uncompromised analyses!ULTRA CENTRIFUGAL MILLDISC MILLCUTTING MILLSa m p l e p r e p a r a t i o n fo r s p e c tr a l a n a l y s e s(X R F , I C P , A A S ),I o n C h r o m a t o g r a p hy a n d m an yo t h e r sGentle pre-grinding of all typical samples for RoHS/WEEE testing■Feed size up to 60 x 80 mm, grind size < 2 mm■Gentle grinding of larger sample quantities at room temperature ■Powerful 1.5 kW motor , two speed versions■Various hoppers and rotors for ideal adjustment to material requirements ■Fold-back housing allows for easycleaning of rotor and grinding chamber ■Central lock■Robust and safe/sm2000Fine grinding of soft, elastic materials■Feed size up to 10 mm, grind size < 40 µm■Fast and gentle grinding in two steps,grinding with liquid nitrogen possible ■Distance sieves for grindingtemperature-sensitive materials ■Heavy-duty “Powerdrive”■Speed range from 6,000 – 18,000 rpm continuously adjustable■Motor compartment and electronics protected against dust and material penetration■Graphics display and convenient 1-button operation■Use of cassette allows for easy cleaning ■Option for load-controlled automatic feeder/zm200Fine grinding of hard,abrasive substances■Feed size up to 15 mm, grind size < 40 µm■Powerful Stabilized-Plane-Drive ■Excellent reproducibility■Analytical fineness in seconds■Grinding sets in different sizes and materials■Tungsten carbide grinding setssuitable for abrasive sample materials ■1-button operation with graphics display■Sealed, noise-insulated grinding chamber■Robust and safe/rs200SAMPLE DIVIDERPELLET PRESSESOnly representative samples guarantee meaningful analysis results!Sample Divider PT 100■Division of powdered or granular materials into 6, 8, or 10representative sub-samples/pt100Pellet presses that suit your needs and budget - but all will press perfect pellets,even of difficult materialsPellet Press PP 25■The economic alternative for manual pelletizing. Pressure up to 25 tons.Pellet Press PP 40■Controlledpressure force,build-up and release for high throughput operation.Pressure up to 40 tons.Ultra Centrifugal Mill ZM 200Heavy-Duty Cutting Mill SM 2000Pellet Press PP 25Pellet Press PP 40Sample Divider PT 100Disc Mill RS 200APPLICATIONSApplication fieldPre-cutting Fine grinding SM 2000RS 200*ZM 200*•Power cords (flexible wire)•Cable insulation, separated to < 5 mm –< 200 µmdifferent colours •Blank circuit boards•Printed circuit board assembly (soldered joint, PBB’S)< 5 mm < 150 µm –•Contactor , electronic switches and connectors •LCD Displays•Single electronic components < 5 mm –< 150 µmlike condensers, electric resistors, solenoids, IC-Chips, batteriesand many more*for small sample volumes, RETSCH’s Mixer Mill MM 301 is also suitable。

1213食品接触材料信息本产品符合相应食品安全国家标准要求,食品接触用材料及其执行标准的符合性信息说明如下: 序号部件名称 材质执行标准备注 1. 透明盖子 丙烯腈-苯乙烯共聚物(AS ) GB4806.1-2016,GB4806.6-2016,GB4806.7-2016/ 2. 不锈钢研磨杯 06Cr19Ni10 (SUS 304) GB4806.1-2016,GB4806.9-2016 / 3. 研磨刀片 12Cr17Ni7 (SUS 301)GB4806.1-2016,GB4806.9-2016 / 4. 研磨刀塑胶件聚甲醛 (POM) GB4806.1-2016,GB4806.6,GB4806.7-2016/5. 铝轴 铝 (6061) GB4806.1-2016,GB4806.9-2016 /6. 不锈钢介子 06Cr19Ni10 (SUS 304) GB4806.1-2016, GB4806.9-2016 /7.不锈钢研磨杯扣乙烯与丙烯的共聚物(PP ) GB4806.1-2016,GB4806.6-2016,GB4806.7-2016/8.不锈钢研磨杯密封圈乙烯基封端的二甲基 (硅氧烷与聚硅氧烷)和乙烯基封端的二甲基甲基乙烯基(硅氧烷与聚硅烷)的混合物(硅橡胶)GB4806.1-2016,GB4806.11-2016; /9. 毛刷-把手 丙烯腈-丁二烯-苯乙烯共聚物(ABS ) GB4806.1-2016,GB4806.6-2016,GB4806.7-2016/ 10毛刷-刷毛聚己内酰胺(聚酰胺6)(PA6)GB4806.1-2016,GB4806.6-2016,GB4806.7-2016/注: 特殊使用说明:请严格遵照说明书及产品所带附件资料使用本产品。

制造商:汉密尔顿海滩电器(深圳)有限公司。

地址:深圳市福田区深南西路车公庙工业区天安数码时代大厦主楼1306-1308、1309-1311单元。

自从1957年第一台Cunill咖啡研磨机在我们工厂面世以来,很多东西都改technological challenges... our grinders always continue to em-25毫升/25”/7克/55分贝25ml/25”/7gr/55dBone - of - a kind .这款研磨机可以保证从每天的第一杯咖啡到最后一杯咖啡都具有最高的品质。

El sistema de llenar y prensar del porta- ltro.single dose, double dose and perso-LED, permite programar tres dosifi-dosis única, dosis doble y la do-adaptabilidad a las necesidades es-Innovador diseño adaptado íntegra-con la particularidad de poder situar-front of the grinder for more functiona-well-being of people,vibratorio que cubre la cápsula supe-de la carrocería eliminando así rui-un anillo neumático sobredimensio-nado, Silent-Block continuo, permitePneumatic sound and vibration absor- Silent-block, allows the vibrationsintegrated self-cooling system and engines with a common goal: quali-制造电动机所采用的各种技术有一个共同的目标:品质、最佳化、研磨、通风和55分贝隔音效果。

双面研磨机操作说明一、前言非常感谢您选择海德系列双面研磨机。

在使用之前仔细阅读此说明书,将有助于您快速的操作此设备,和快速的找到故障原因。

当然了,在使用过程中,故障可能总是以各种原因出现,而本手册难免有纰漏,还请您给予谅解。

在使用过程中,您可能有自己的想法,这可能是能够提高生产率,并且可能会减少故障的出现,提高设备稳定性和安全性的。

基于此,您可以将这些想法记下来,并及时联系我们。

只要是合理的,我们将竭进全力达到您的要求。

在设备运行之前,您需要在触摸屏上设定参数,之后才能运行,否则将出现各种问题。

下面要说明的就是在触摸屏上如何设置参数,如何对设备进行操作的,及如何对发现的故障快速进行解决的。

目录一、前言 (1)二、人身安全注意事项 (2)2.1电气 (2)2.2开停机 (2)2.3急停位置 (2)三、双面研磨机如何上电 (2)四、如何快速操作双面研磨机 (3)4.1:设置运行参数 (3)4.2:运行双面研磨机 (5)4.21:自动运行 (5)4.22:手动运行 (6)五、其它画面说明 (6)5.1:监控画面 (6)5.2:产量记录画面 (6)5.3:操作说明画面 (6)5.4:告警记录画面 (6)六、故障及解决办法 (7)二、人身安全注意事项2.1电气系统内使用了三相电源,有可能对人体造成危险。

a.定期检查接线端子是否接触良好。

b.如发现有损坏的电气元件,在修复或更换前要先隔离该元件。

c.检查电器箱密封是否良好以防进水。

d.只允许有资格的电气技术人员进行检修工作。

e.三相电动机处于工作状态时不可切断水泵上的电源线。

2.2开停机开机前先检查系统总的电源、研磨液是否正常开启,停机后再关闭系统总的电源、研磨液,其他操作必须遵守开停机程序来保证工作人员的安全。

2.3急停位置当机器出现异常紧急情况时,应立即按下急停按钮,以防造成人员不必要的伤亡。

急停位置在操作面板的左下方。

三、双面研磨机如何上电3.1:本设备所使用电源为标准的3相5线制。

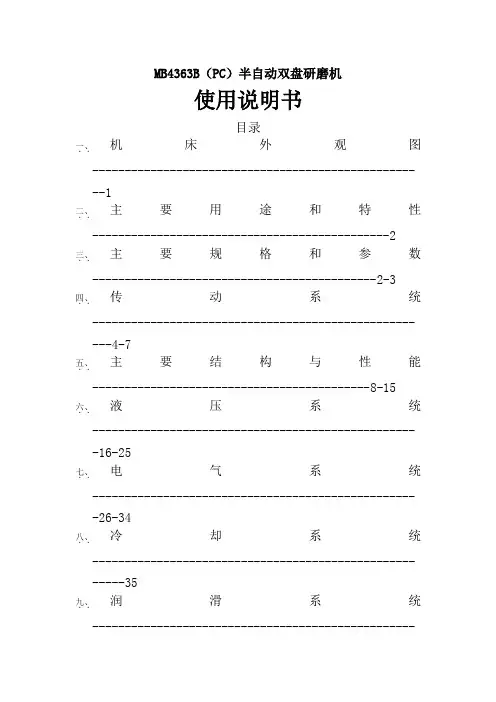

MB4363B(PC)半自动双盘研磨机使用说明书目录机床外观图一、..----------------------------------------------------1主要用途和特性二、..----------------------------------------------2主要规格和参数三、..--------------------------------------------2-3传动系统四、..-----------------------------------------------------4-7主要结构与性能五、..-------------------------------------------8-15液压系统六、..---------------------------------------------------16-25电气系统七、..---------------------------------------------------26-34冷却系统八、..-------------------------------------------------------35润滑系统九、..-------------------------------------------------------36吊运与安装十、..------------------------------------------------37 -39调整与操作十一、...--------------------------------------------40-51附件十二、...----------------------------------------------------52-55注:由于机床经常不断地改进,如机床的结构性能无重大改变时,本说明书不随时修改。

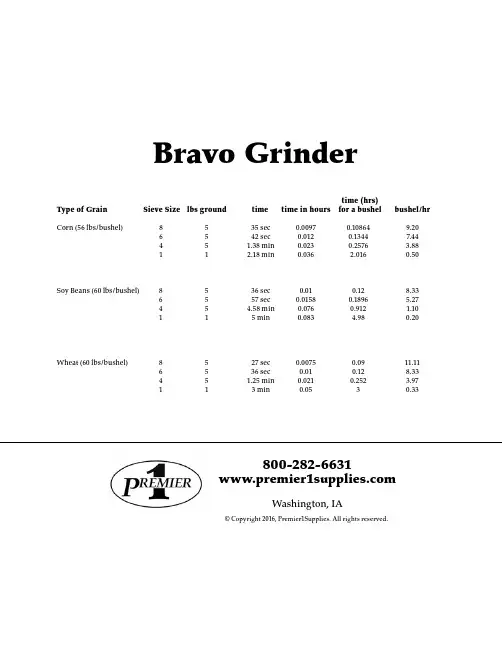

800-282-6631 Washington, IAtime (hrs)Type of GrainSieve Size lbs ground time time in hours for a bushel bushel/hr Corn (56 lbs/bushel)8 5 35 sec 0.0097 0.10864 9.206 5 42 sec 0.012 0.1344 7.444 5 1.38 min 0.023 0.2576 3.881 1 2.18 min 0.036 2.016 0.50Soy Beans (60 lbs/bushel)8 5 36 sec 0.01 0.12 8.336 5 57 sec 0.0158 0.1896 5.274 5 4.58 min 0.076 0.912 1.101 1 5 min 0.083 4.98 0.20Wheat (60 lbs/bushel)8 5 27 sec 0.0075 0.09 11.116 5 36 sec 0.01 0.12 8.334 5 1.25 min 0.021 0.252 3.97 1 1 3 min 0.05 3 0.33Bravo Grinder© Copyright 2016, Premier1Supplies. All rights reserved.1. I nsert leg (d) into frame of mill. Twist leg soit interconnects with the slots on the frame.Insert screw (g) to secure leg.3. Remove mill cover by unthreading knobs. A sieve (e) is already installed. If you wish to change sieve sizes, remove originalsieve and replace with new sieve. Sieve fits into mill as shown. Place feed guide (h) into slots below mill.PARTSde fgh2. P lace rubber caps (f) onto bottom of legs. Setthe grinder on its legs.5. Place the lid onto the bucket (b). Press down on the lid (c)and slide the bucket under the feed guide (h).6. F eed height can be adjusted bythe knob above the mill cover.The grinder is ready to use.aa. 1 mill with hopper—shownwith legs already attachedcomes in box without legsb. 1 bucketc. 1 bucket lidd. 3 plastic legse. 2 sievesf. 3 caps for legsg. 3 screwsh. 1 feed guide1bc2345Position ofattachedlegsSieveSieveFeed guide KnobsSieveNOTinstalled64. Attach mill cover.The longer knob goesinto the top righthole in the cover.Bravo Grinder assembly instructions800-282-6631 • • Washington, IA#530080© Copyright 2016, Premier1Supplies. All rights reserved.。