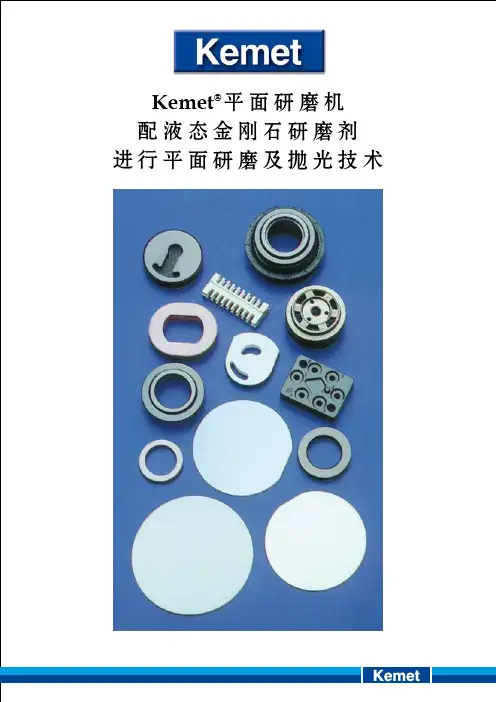

科密特平面研磨和抛光耗材

- 格式:pdf

- 大小:662.88 KB

- 文档页数:6

抛光耗材知识点总结大全一、抛光耗材的分类抛光耗材根据材质的不同可以分为金刚石抛光耗材、研磨粉抛光耗材和抛光液等几类主要类型。

1. 金刚石抛光耗材金刚石是一种非常坚硬的材料,具有极高的耐磨性和耐腐蚀性。

因此,金刚石抛光耗材通常被用于对硬质材料表面的抛光处理,如金属、硬质合金、玻璃、陶瓷等材料的抛光工艺中。

金刚石抛光耗材的主要形式包括金刚石砂轮、金刚石磨头、金刚石砂带等,适用于不同形状和尺寸的工件的抛光加工。

2. 研磨粉抛光耗材研磨粉是由磨料颗粒和粘结剂等组成的一种磨料材料,可以用于对各种材料进行表面抛光处理。

研磨粉抛光耗材主要包括氧化铝研磨粉、碳化硅研磨粉、氧化铁磨料、氧化锆研磨粉、氧化铬研磨粉等不同类型。

根据颗粒大小和形状的不同,可以选择不同规格和种类的研磨粉用于不同材料的抛光加工。

3. 抛光液抛光液是一种用于辅助抛光工艺的液体材料,通常由水和抛光剂等组成。

抛光液的主要作用是降低摩擦系数,减小表面磨损,提高抛光效率和质量。

根据不同的抛光要求和工件材料,可以选择不同类型和配方的抛光液,如金属抛光液、玻璃抛光液、陶瓷抛光液等。

抛光液还可以根据使用环境的不同分为水溶性抛光液和油溶性抛光液两种类型。

二、抛光耗材的特性和选用原则不同类型的抛光耗材具有不同的特性和优缺点,选用时需要根据工件材料、抛光要求、加工工艺等进行合理选择。

1. 金刚石抛光耗材的特性和选用原则金刚石抛光耗材具有极高的硬度和耐磨性,适用于对硬质材料的抛光加工。

选择金刚石抛光耗材时需要考虑工件的硬度、形状、尺寸等因素,合理选择金刚石磨具的规格、粒度和结合剂等参数,以获得最佳的抛光效果。

2. 研磨粉抛光耗材的特性和选用原则研磨粉抛光耗材具有颗粒尺寸均匀、磨削效率高等优点,适用于对各种材料的抛光加工。

选择研磨粉抛光耗材时需要考虑工件的材料、硬度、表面粗糙度等参数,合理选择研磨粉的类型和规格,以达到抛光要求和工艺标准。

3. 抛光液的特性和选用原则抛光液具有降低摩擦系数、冷却润滑、去除磨料屑等功能,适用于提高抛光效率和质量。

研磨抛光材料研磨抛光材料是一种用于表面处理的材料,它可以使物体表面变得光滑、光亮,并且去除表面的瑕疵和不均匀性。

研磨抛光材料广泛应用于金属、塑料、玻璃、陶瓷等材料的加工和表面处理过程中。

在工业生产和日常生活中,研磨抛光材料都扮演着重要的角色,下面我们来详细了解一下研磨抛光材料的种类和应用。

研磨抛光材料的种类:1. 研磨液,研磨液是一种用于研磨和抛光的液体材料,它通常与研磨纸、研磨布等配合使用,能够提高研磨和抛光的效果,减少磨损和热量的产生。

2. 研磨纸,研磨纸是一种用于金属、木材、玻璃等材料表面研磨和抛光的材料,它的磨粒可以有效去除表面的瑕疵和不平整,使表面变得光滑。

3. 研磨布,研磨布是一种柔软的材料,用于对金属、塑料、陶瓷等材料进行研磨和抛光,它可以有效地去除表面的污垢和氧化物,提高表面的光洁度。

研磨抛光材料的应用:1. 金属加工,在金属加工过程中,研磨抛光材料被广泛应用,用于去除金属表面的氧化皮、锈斑等,使金属表面变得光滑、光亮。

2. 木材加工,在木材加工过程中,研磨抛光材料用于对木材表面进行研磨和抛光,使木材表面变得光滑、平整,提高木材的质感和美观度。

3. 玻璃加工,在玻璃加工过程中,研磨抛光材料被用于对玻璃表面进行抛光,去除表面的划痕和模糊,提高玻璃的透明度和光洁度。

4. 陶瓷加工,在陶瓷加工过程中,研磨抛光材料被用于对陶瓷表面进行研磨和抛光,使陶瓷表面变得光滑、细腻,增加陶瓷制品的观赏性和使用价值。

总结:研磨抛光材料在工业生产和日常生活中都扮演着重要的角色,它能够有效地改善材料表面的质量和外观,提高材料的使用性能和附加值。

随着科学技术的不断发展和进步,研磨抛光材料的种类和应用范围也在不断扩大和深化,为各行各业的发展和进步提供了有力支持。

希望本文所介绍的研磨抛光材料的种类和应用能够对大家有所帮助,促进研磨抛光材料的进一步发展和应用。

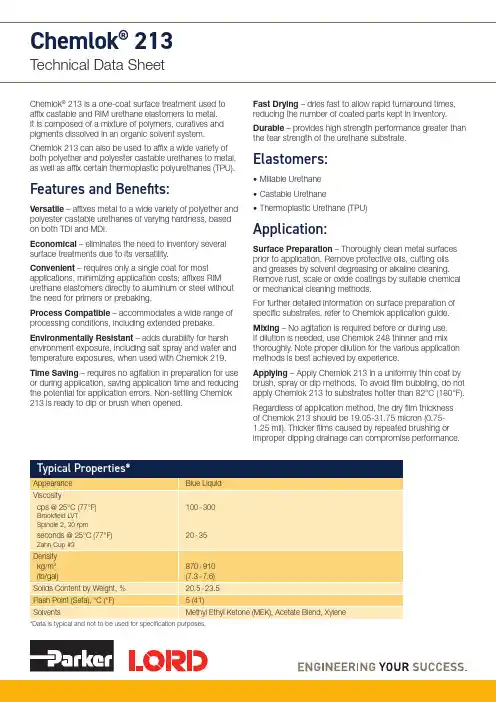

Chemlok® 213 Technical Data SheetChemlok® 213 is a one-coat surface treatment used to affix castable and RIM urethane elastomers to metal.It is composed of a mixture of polymers, curatives and pigments dissolved in an organic solvent system. Chemlok 213 can also be used to affix a wide variety of both polyether and polyester castable urethanes to metal, as well as affix certain thermoplastic polyurethanes (TPU). Features and Benefits:Versatile – affixes metal to a wide variety of polyether and polyester castable urethanes of varying hardness, based on both TDI and MDI.Economical – eliminates the need to inventory several surface treatments due to its versatility.Convenient – requires only a single coat for most applications, minimizing application costs; affixes RIM urethane elastomers directly to aluminum or steel without the need for primers or prebaking.Process Compatible – accommodates a wide range of processing conditions, including extended prebake. Environmentally Resistant – adds durability for harsh environment exposure, including salt spray and water and temperature exposures, when used with Chemlok 219. Time Saving – requires no agitation in preparation for use or during application, saving application time and reducing the potential for application errors. Non-settling Chemlok 213 is ready to dip or brush when opened. Fast Drying – dries fast to allow rapid turnaround times, reducing the number of coated parts kept in inventory. Durable – provides high strength performance greater than the tear strength of the urethane substrate. Elastomers:• Millable Urethane• Castable Urethane• Thermoplastic Urethane (TPU) Application:Surface Preparation – Thoroughly clean metal surfaces prior to application. Remove protective oils, cutting oils and greases by solvent degreasing or alkaline cleaning. Remove rust, scale or oxide coatings by suitable chemical or mechanical cleaning methods.For further detailed information on surface preparation of specific substrates, refer to Chemlok application guide. Mixing – No agitation is required before or during use.If dilution is needed, use Chemlok 248 thinner and mix thoroughly. Note proper dilution for the various application methods is best achieved by experience.Applying – Apply Chemlok 213 in a uniformly thin coat by brush, spray or dip methods. To avoid film bubbling, do not apply Chemlok 213 to substrates hotter than 82°C (180°F). Regardless of application method, the dry film thicknessof Chemlok 213 should be 19.05-31.75 micron (0.75-1.25 mil). Thicker films caused by repeated brushing orimproper dipping drainage can compromise performance.Chemlok 213 — Technical Data SheetParker LORDEngineered Materials Group 111 LORD DriveCary, NC 27511-7923USAValues stated in this document represent typical values as not all tests are run on each lot of material produced. For formalized product specifications for specific product end uses, contact the Customer Support Center.Information provided herein is based upon tests believed to be reliable. In as much as Parker LORD has no control over the manner in which others may use this information, it does not guarantee the results to be obtained. In addition, Parker LORD does not guarantee the performance of the product or the results obtained from the use of the product or this information where the product has been repackaged by any third party, including but not limited to any product end-user. Nor does the company make any express or implied warranty of merchantability or fitness for a particular purpose concerning the effects or results of such use.WARNING — USER RESPONSIBILITY . FAILURE OR IMPROPER SELECTION OR IMPROPER USE OF THE PRODUCTS DESCRIBED HEREIN OR RELATED ITEMS CAN CAUSE DEATH, PERSONAL INJURY AND PROPERTY DAMAGE.This document and other information from Parker-Hannifin Corporation, its subsidiaries and authorized distributors provide product or system options for further investigation by users having technical expertise.The user, through its own analysis and testing, is solely responsible for making the final selection of the system and components and assuring that all performance, endurance, maintenance, safety and warning requirements of the application are met. The user must analyze all aspects of the application, follow applicable industry standards, and follow the information concerning the product in the current product catalog and in any other materials provided from Parker or its subsidiaries or authorized distributors.To the extent that Parker or its subsidiaries or authorized distributors provide component or system options based upon data or specifications provided by the user, the user is responsible for determining that such data and specifications are suitable and sufficient for all applications and reasonably foreseeable uses of the components or systems.©2021 Parker Hannifin - All Rights ReservedInformation and specifications subject to change without notice and without liability therefor. Trademarks used herein are the property of their respective owners.OD DS6058CE 04/21 Rev.1Chemlok 219 is an excellent surface treatment to use with Chemlok 213. For castable urethane, the properties of Chemlok 219 and Chemlok 213 are complimentary - Chemlok 219 provides excellent protection as a primer for the metal; Chemlok 213 works well with RIM, TPU and castable polyurethanes. Chemlok 213 is also tolerant of processing conditions such as long prebakes. Together, they increase resistance to a variety of environmental elements.When using Chemlok 219 as a primer, first apply Chemlok 219 and allow it to air-dry. Then apply Chemlok 213 and allow to air-dry. The combination is then prebaked at 121°C (250°F) for the desired time.Drying/Curing – Allow coated parts to air-dry for 30-60 minutes at room temperature. Forced drying can speed the process at temperatures up to 93°C (200°F).After application on a part, Chemlok 213 is precured on the part to increase the overall environmental resistance. The large metal parts, which act as heat sinks, are preheated prior to casting.Chemlok 213 allows a wide tolerance for prebakeconditions. Without compromising performance, Chemlok 213 can prebake for as long as 16 hours in temperatures as high as 121°C (250°F).When used with Chemlok 219 as a primer, both systems will tolerate prebakes as high as 163°C (325°F) for 2 hours.When using the two-coat system of Chemlok 219 as a primer under Chemlok 213, optimum performance requires prebaking. A minimum of two hours at 121°C (250°F) is recommended. For large parts such as roller cores, baking may extend from four to eight hours at 121°C (250°F), depending upon size.Cleanup – Remove uncured Chemlok 213 with solvents such as MEK and xylene. Remove cured Chemlok 213 by grit blasting, grinding or belt sanding.Shelf Life/Storage:Shelf life is one year from date of shipment when stored by the recipient at 21-27°C (70-80°F) in original, unopened container. Do not store or use near heat, sparks or open flame.Cautionary Information:Before using this or any Parker LORD product, refer to the Safety Data Sheet (SDS) and label for safe use and handling instructions.For industrial/commercial use only. Required to use under organized emissions. Must be applied by trained personnel only. Not to be used in household applications. Not for consumer use.Chemlok® 213是一款单涂表面处理剂,用于帮助和促进浇注型和反应注射型(RIM)聚氨酯弹性体附着至金属。

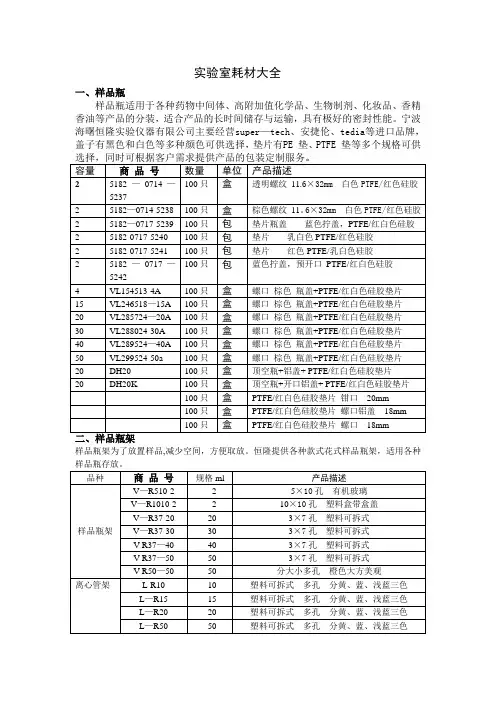

实验室耗材大全一、样品瓶样品瓶适用于各种药物中间体、高附加值化学品、生物制剂、化妆品、香精香油等产品的分装,适合产品的长时间储存与运输,具有极好的密封性能。

宁波海曙恒隆实验仪器有限公司主要经营super—tech、安捷伦、tedia等进口品牌,盖子有黑色和白色等多种颜色可供选择,垫片有PE 垫、PTFE 垫等多个规格可供样品瓶架为了放置样品,减少空间,方便取放。

恒隆提供各种款式花式样品瓶架,适用各种1、用途:适用于0.1~100mL移液管2、使用方法:0。

1~100mL移液管顶端套入吸球,吸液速度可根据吸入控制杆的位置连续变化;将控制杆向下扳,则液体流出。

3、产品特点:a. 手感舒适,便于操作。

b. 精确的移液控制。

c。

适合0。

1~100ml各种量液用塑料和玻璃移液管。

d. 使用0。

45μm过滤器,可更换。

e。

可方便快捷进行维护和保养。

f. 五种颜色(黑、红、粉、绿、黄)四、固相萃取装置与耗材1、固相萃取(Solid—Phase Extraction 简称SPE)是近年发展起来一种样品预处理技术, 由液固萃取和柱液相色谱技术结合发展而来,主要用于样品的分离、纯化和浓缩,与传统的液液萃取法相比较可以提高分析物的回收率、更有效的将分析物与干扰组分分离减少样品预处理过程,操作简单,省时,省力。

SPE可以延长色谱柱的使用寿命、提高检测限.广泛用于医药、食品、环保、商检、农药残留等领域。

我公司提供SPE装置、控制阀(夸克)、通用连接头、过滤筛板、SPE空管柱、筛板,也可以按用户要求装填SPE柱。

原理:固相萃取是一个包括液相和固相的物理萃取过程。

在固相萃取过程中,固相对分析物的吸附力大于样品母液,当样品通过固相萃取柱时,分析物被吸附在固a 、 SPE固相萃取小柱-控制阀(夸克)SPE固相萃取小柱—控制阀是用于样品的预处理,通过样品的分离,纯化和浓缩,提高样品进行液相、气相分析的速度,去除杂质,延长色谱设备的使用寿命,避免色谱系统的污染。

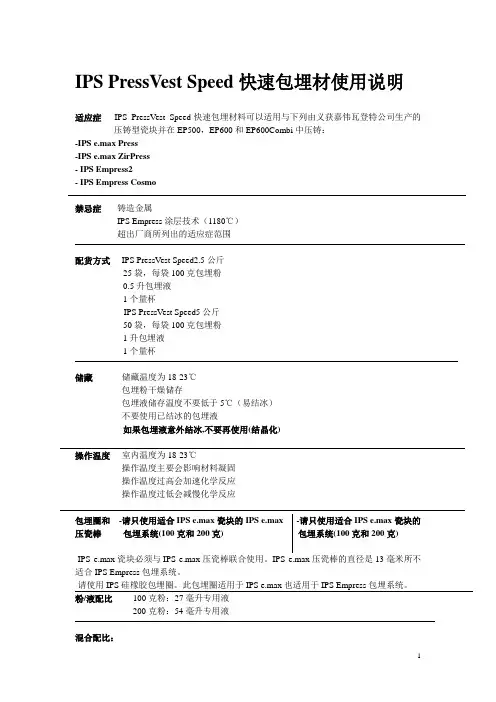

IPS PressVest Speed快速包埋材使用说明适应症IPS PressVest Speed快速包埋材料可以适用与下列由义获嘉伟瓦登特公司生产的压铸型瓷块并在EP500,EP600和EP600Combi中压铸:-IPS e.max Press-IPS e.max ZirPress- IPS Empress2- IPS Empress Cosmo禁忌症-铸造金属-IPS Empress涂层技术(1180℃)-超出厂商所列出的适应症范围配货方式-IPS PressVest Speed2.5公斤25袋,每袋100克包埋粉0.5升包埋液1个量杯- IPS PressVest Speed5公斤50袋,每袋100克包埋粉1升包埋液1个量杯储藏-储藏温度为18-23℃-包埋粉干燥储存-包埋液储存温度不要低于5℃(易结冰)-不要使用已结冰的包埋液如果包埋液意外结冰,不要再使用(结晶化)操作温度-室内温度为18-23℃-操作温度主要会影响材料凝固-操作温度过高会加速化学反应-操作温度过低会减慢化学反应包埋圈和-请只使用适合IPS e.max瓷块的IPS e.max -请只使用适合IPS e.max瓷块的压瓷棒包埋系统(100克和200克) 包埋系统(100克和200克)-IPS e.max瓷块必须与IPS e.max压瓷棒联合使用。

IPS e.max压瓷棒的直径是13毫米所不适合IPS Empress包埋系统。

-请使用IPS硅橡胶包埋圈。

此包埋圈适用于IPS e.max也适用于IPS Empress包埋系统。

粉/液配比-100克粉:27毫升专用液-200克粉:54毫升专用液混合配比:参考百分比值可根据需要调整,但稀释浓度不要少于40%.真空搅拌时间-2.5分钟(室温下大约350rpm)-如果使用高速搅拌机,相应缩短真空搅拌时间包埋-当把材料倒入包埋圈中时,用石膏振荡机轻微振荡.防止过度摇晃.工作时间-大约6-7分钟(室温下混合搅拌机转速大约350rpm)凝固时间-30分钟(最低30分钟到最多45分钟)-在包埋材料凝固时不要触碰包埋圈预热-850摄氏度-一定要在850摄氏度时将凝固的包埋圈放入预热炉内当温度达到850摄氏度时-100克圈-最少45分钟保持时间-200克圈-最少60分钟-如果多个圈(超过2个)一起预热,每加一个圈增加15分钟重要提示-请遵守相应的操作说明来准备修复体,安插铸道,包埋,剥圈和清洁铸瓷修复体。

透明陶瓷的研磨抛光透明陶瓷的特性:透明陶瓷不仅有优异的光学性能,而且耐高温,一般它们的熔点都在2000℃以上。

如氧化钍-氧化钇透明陶瓷的熔点高达3100℃,比普通硼酸盐玻璃高1500℃。

透明陶瓷的透明度、强度、硬度都高于普通玻璃,它们耐磨损、耐划伤,用透明陶瓷可以制造防弹汽车的窗、坦克的观察窗、轰炸机的轰炸瞄准器和高级防护眼镜等。

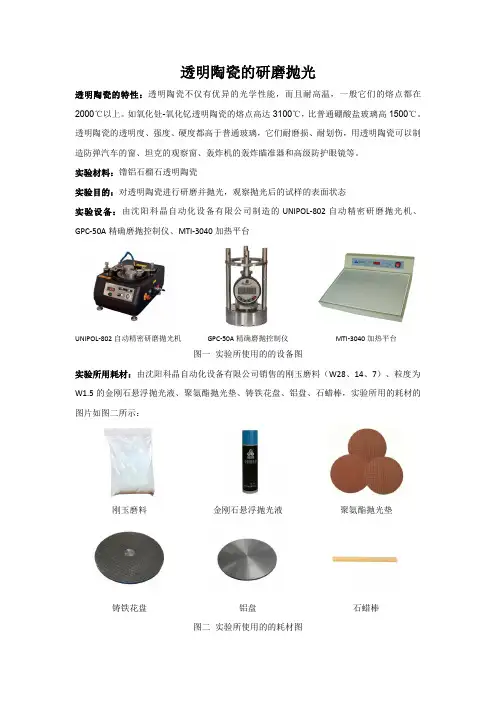

实验材料:镥铝石榴石透明陶瓷实验目的:对透明陶瓷进行研磨并抛光,观察抛光后的试样的表面状态实验设备:由沈阳科晶自动化设备有限公司制造的UNIPOL-802自动精密研磨抛光机、GPC-50A精确磨抛控制仪、MTI-3040加热平台UNIPOL-802自动精密研磨抛光机GPC-50A精确磨抛控制仪MTI-3040加热平台图一实验所使用的的设备图实验所用耗材:由沈阳科晶自动化设备有限公司销售的刚玉磨料(W28、14、7)、粒度为W1.5的金刚石悬浮抛光液、聚氨酯抛光垫、铸铁花盘、铝盘、石蜡棒,实验所用的耗材的图片如图二所示:刚玉磨料金刚石悬浮抛光液聚氨酯抛光垫铸铁花盘铝盘石蜡棒图二实验所使用的的耗材图实验过程:①固定样品首先,将试样片与GPC-50A精确磨抛控制仪的载样块放置到MTI-3040加热平台上进行预热,待试样和载样块温度达到石蜡的熔化温度(约80℃左右)后,将石蜡涂于载样块表面中心处将要固定试样片的位置,然后将试样片放置于载样块上熔化的石蜡上方,再将固定样品的载样块移下加热平台,放置到平台上进行空冷。

当载样块和试样片冷却到室温后将载样块安装到GPC-50A精确磨抛控制仪上,此时样品的固定过程已经完成。

②研磨将固定好样品的精确磨抛控制仪放置到UNIPOL-802自动精密研磨抛光机上,磨抛仪下部的中线处要与研磨机摆臂的胶圈相接触,保证工作时摆臂会平稳推动磨抛控制仪运行并进行抛光。

本实验研磨透明陶瓷时首先使用铸铁研磨盘搭配W28的刚玉磨料对试样进行研磨,研磨过程中不断观察研磨盘中磨料的余量,当磨料消耗过多时应向铸铁研磨盘中适当添加磨料以保证研磨过程的连续进行。

根据摩擦原理,在纺丝过程中,摩擦盘与丝之间产生的摩擦力是决定捻度的一个重要因素。

1、为了高品质的需求除了制造各种摩擦装置,TEMCO公司还为制造高质量的摩擦盘而花费了许多时间和精力。

在设计和制造这些摩擦盘的过程中,尤其把重点放在了摩擦盘的几何形状、表面结构、外形轮廓和材料这几个方面上。

因此,这些复杂的摩擦盘特别适用于高速纺丝和丝质量要求高的地方,如以下几方面的要求:·卷曲收缩率·丝的韧度、强度·伸长度·丝的纯度·丝的磨损尽可能减少2、针对所有的摩擦装置针对每一种装置类型TEMCO公司提供了相匹配的摩擦盘,轴尺寸有8、1、12、14.45、16mm,厚度有4mm、6mm、9mm,还有各种材料的直径为45mm、50mm、52mm的摩擦盘。

他们适用于市场上所有的摩擦装置。

特别推荐适用于各种纺丝范围的摩擦盘组合(第5页)。

3、采用聚氨脂摩擦盘(PUR FS)能纺出质量更好的丝聚氨脂摩擦盘不会影响丝的光洁度。

使用PUR盘纺丝,质量明显比使用硬质材料的盘好。

提高后的特性更有助于获得高的卷曲伸缩率、高强度和磨损小的丝。

聚氨脂材料提高后的优点如下:·光洁度更好·磨损更小·寿命更长另外,高精度盘更能确保在高速下获得所需的工作速度。

所设计的PUR盘适用于各种纺丝领域。

他们通常用于加工极细丝和成形好的丝。

4、镍合金涂层、陶瓷盘镍合金摩擦盘自介绍摩擦纺丝以来就被使用了。

严格控制涂层的粒子大小和粒子含量来确保表面质量的坚韧性。

4μ和6μ两种粒子的不同表面结构适用于所有的纺丝范围。

由于镍合金盘的耐磨性,使他有了更好的特性。

5、丝的入口和出口角这个角度由陶瓷盘确定。

特别是瓣状硬铬材料的引导盘可获得均匀张力的丝。

现使用两片导入盘来帮助获得最佳的入丝角度。

均匀张力的丝决定了丝的捻度。

在聚氨脂摩擦盘工作时使用若干引导盘能使PUR盘的寿命更长。

如果需要的话,我们也可以根据用户所需来设计陶瓷引导盘。