铝电解槽全石墨化阴极碳块的应用

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

石墨质阴极炭块全文共四篇示例,供读者参考第一篇示例:石墨质阴极炭块是一种用于铝电解槽的关键材料,它具有良好的导电性能、化学稳定性和机械强度,是电解铝的重要辅助物料。

在铝电解工业中,石墨质阴极炭块被广泛应用,其质量和性能直接影响到电解槽的稳定运行和铝的生产效率。

一、石墨质阴极炭块的制备原理石墨质阴极炭块的主要原料是石墨焦和焦油,在一定的配方和工艺条件下,通过浸渍、压制、煅烧等工艺制备而成。

石墨焦是石墨烯的原料,具有很高的导电性和耐高温性能,是石墨质阴极炭块优良性能的关键之一。

焦油是一种碳质物质,可提供粘结和填充功能,是石墨质阴极炭块制备的重要原料。

制备石墨质阴极炭块的过程主要包括原料破碎、混合、浸渍、成型、煅烧等工序。

在石墨质阴极炭块的制备过程中,需要控制好原料的配比、混合均匀度、成型工艺以及煅烧条件等因素,以确保最终产品的质量和性能。

石墨质阴极炭块作为铝电解槽的重要部件,其性能要求较高。

石墨质阴极炭块要具有良好的导电性能,能够有效地传递电流,保证电解槽的正常工作。

石墨质阴极炭块要具有良好的化学稳定性,能够抵抗电解槽内的高温、腐蚀和氧化等环境影响,确保长期稳定运行。

石墨质阴极炭块还要具有一定的机械强度和耐磨性,能够承受电解槽中液态铝的冲击和搅拌,保持长期稳定的形状和结构。

石墨质阴极炭块主要用于铝电解槽中,作为电解槽的阴极材料使用。

在铝电解工业中,电解槽是生产铝的重要设备,而石墨质阴极炭块则是电解槽的关键部件之一。

石墨质阴极炭块能够有效地传导电流,保证电解槽的稳定运行,提高铝的产量和质量。

除了铝电解槽,石墨质阴极炭块还可以在其它高温、腐蚀和电导要求较高的领域应用,如石墨电极、石墨舟等。

随着我国铝工业的快速发展,对石墨质阴极炭块的需求量也在不断增加。

目前,国内石墨质阴极炭块的生产技术和质量已经达到了国际先进水平,产品出口量逐年增长。

在未来,随着我国铝工业的进一步发展和晋级,石墨质阴极炭块的市场前景将更为广阔。

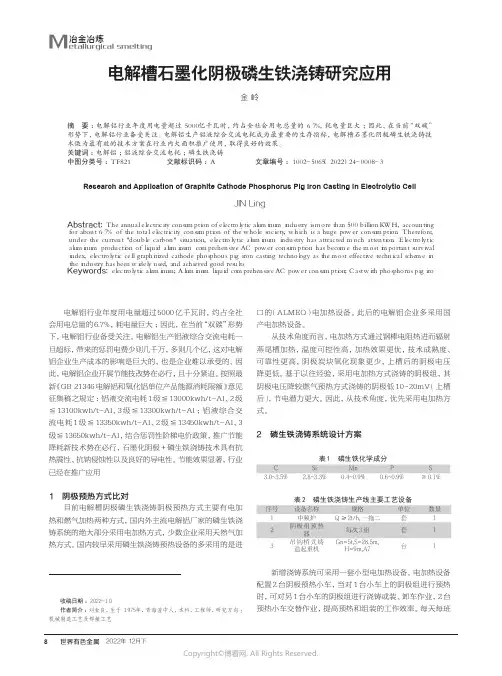

世界有色金属 2022年 12月下8冶金冶炼M etallurgical smelting电解槽石墨化阴极磷生铁浇铸研究应用金 岭(黄河鑫业有限公司,青海 西宁 810000)摘 要:电解铝行业年度用电量超过5000亿千瓦时,约占全社会用电总量的6.7%,耗电量巨大;因此,在当前“双碳”形势下,电解铝行业备受关注。

电解铝生产铝液综合交流电耗成为最重要的生存指标,电解槽石墨化阴极磷生铁浇铸技术做为最有效的技术方案在行业内大面积推广使用,取得良好的效果。

关键词:电解铝;铝液综合交流电耗;磷生铁浇铸 中图分类号:TF821 文献标识码:A 文章编号:1002-5065(2022)24-0008-3Research and Application of Graphite Cathode Phosphorus Pig Iron Casting in Electrolytic CellJIN Ling(Huanghe Xinye Co., Ltd., Xining, Qinghai 810000)Abstract: The annual electricity consumption of electrolytic aluminum industry is more than 500 billion KWH, accounting for about 6.7% of the total electricity consumption of the whole society, which is a huge power consumption. Therefore, under the current "double carbon" situation, electrolytic aluminum industry has attracted much attention. Electrolytic aluminum production of liquid aluminum comprehensive AC power consumption has become the most important survival index, electrolytic cell graphitized cathode phosphous pig iron casting technology as the most effective technical scheme in the industry has been widely used, and achieved good results.Keywords: electrolytic aluminum; Aluminum liquid comprehensive AC power consumption; Cast with phosphorus pig iro收稿日期:2022-10作者简介:刘金良,生于1975年,青海湟中人,本科,工程师,研究方向:机械制造工艺及焊接工艺电解铝行业年度用电量超过5000亿千瓦时,约占全社会用电总量的6.7%,耗电量巨大;因此,在当前“双碳”形势下,电解铝行业备受关注。

铝电解槽石墨化阴极的性能分析及改善措施赵亚军【摘要】铝电解槽阴极炭块作为电解槽的内衬和阴极导电材料,直接关乎到电解槽的使用寿命及生产指标,在电解铝生产中起到非常重要的作用.本文重点介绍了铝电解槽石墨化阴极炭块电阻率低、热导率高、抗热冲击性能高、钠渗透膨胀率低等主要特点,以及其在降低电解槽能耗、提高电流效率、延长电解槽寿命等方面的作用,并结合东兴铝业公司500kA电解槽实际情况提出该公司采用石墨化阴极后在炉底保温、筑炉质量、技术条件调整以及电解槽日常管理等方面的一些改善措施.【期刊名称】《世界有色金属》【年(卷),期】2017(000)014【总页数】3页(P18-20)【关键词】铝电解槽;石墨化阴极;改善措施;阴极材料【作者】赵亚军【作者单位】酒泉钢铁(集团)公司技术中心,甘肃嘉峪关735100【正文语种】中文【中图分类】TF111Abstract:The cathode carbon block of aluminum electrolysis cell used as the inner lining of the electrolysis cell and the cathode conductive material is directly related to the electrolytic cell service life and production index.It plays an important role in the electrolytic aluminum production.The papermainly introduces the main characteristics of low resistivity, high thermal conductivity, high thermal shock resistance and low sodium penetration expansion rate of the graphitized cathode carbon block of aluminum electrolysis cell, as well as its role in saving energy, improving current efficiency, extending electrolysis cell service life and so on.According to the practical production of the large aluminum company 500kA electrolytic cell, the paper proposes some improvement measures on thermal insulation in the furnace bottom, furnacebuilding quality, technical conditions adjustment and electrolytic cell daily management after employing the graphitized cathode.Keywords:aluminum electrolysis cell; graphitized cathode; improvement measures; cathode material自2016年以来,煤炭供给侧改革力度较大,带动煤价上涨,氧化铝、氟化铝价格随铝业市场回暖上涨明显,导致电解铝成本大幅度上升;加之国家高度重视环境保护,尤其对重工业的环保要求日益严格,电解铝行业正在面临着成本和环保的双重考验。

石墨质阴极炭块全文共四篇示例,供读者参考第一篇示例:石墨质阴极炭块是一种常用于电解池中的材料,它具有良好的导电性和化学稳定性。

在铝电解、氟化铝、氯碱生产和锂离子电池等领域,石墨质阴极炭块都发挥着重要作用。

它的制作工艺复杂,需要严格的工艺控制和高温处理才能获得优质的产品。

本文将详细介绍石墨质阴极炭块的制作工艺、性能特点及应用领域。

石墨质阴极炭块的制作工艺主要包括原料选取、混合粉碎、成型、烧结等步骤。

首先要选用优质的石墨颗粒作为原料,然后与粘结剂和其他添加剂混合均匀。

在混合的过程中,需要保证各种原料的配比准确,以确保最终产品的质量稳定。

接下来,将混合好的原料进行成型,常用的成型方法有挤压成型和浸涂成型两种。

通过高温烧结的方式将炭块烧结成型,使其具有一定的硬度和导电性。

石墨质阴极炭块具有较高的导电性和热导率,是优质的导电材料。

在铝电解中,石墨质阴极炭块不仅可以降低电阻,提高电解效率,还能减少能源消耗,降低生产成本。

在氟化铝、氯碱等工艺中,石墨质阴极炭块也被广泛应用,可以提高生产效率,减少环境污染。

在锂离子电池领域,石墨质阴极炭块也被用作电池正极材料,具有高容量、长循环寿命等优点。

石墨质阴极炭块是一种重要的功能材料,在工业生产和科研领域都有着广泛的应用。

随着新材料、新工艺的不断涌现,石墨质阴极炭块的性能和应用领域也在不断拓展,为人们的生产生活带来更多的便利和效益。

希望本文能够为大家对石墨质阴极炭块有更深入的了解,同时也希望相关领域的科研工作者和生产厂家能够不断创新,推动石墨质阴极炭块材料的发展和应用。

【2000字】第二篇示例:石墨质阴极炭块是一种用于铝电解电池中的关键原材料,具有良好的导电性能、化学稳定性和抗腐蚀性能。

随着铝工业的发展和电池技术的进步,石墨质阴极炭块在生产中的地位愈发重要。

本文将详细介绍石墨质阴极炭块的制作工艺、性能特点和应用领域。

一、制作工艺石墨质阴极炭块的制作主要包括原料处理、搅拌成型、焙烧等工序。

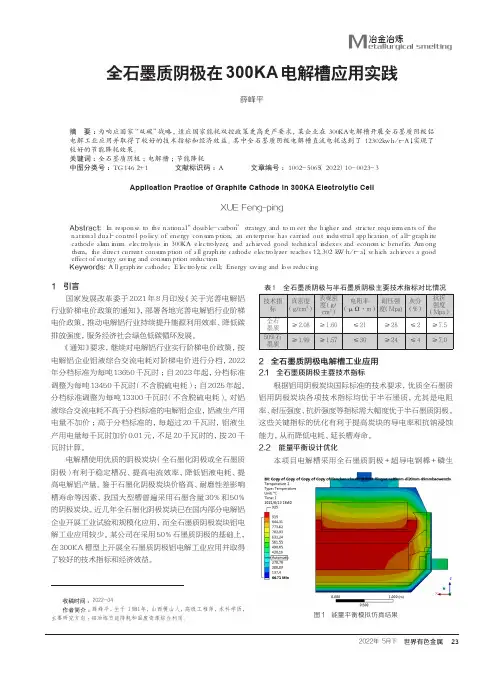

23冶金冶炼M etallurgical smelting1 引言国家发展改革委于2021年8月印发《关于完善电解铝行业阶梯电价政策的通知》,部署各地完善电解铝行业阶梯电价政策,推动电解铝行业持续提升能源利用效率、降低碳排放强度,服务经济社会绿色低碳循环发展。

《通知》要求,继续对电解铝行业实行阶梯电价政策,按电解铝企业铝液综合交流电耗对阶梯电价进行分档,2022年分档标准为每吨13650千瓦时;自2023年起,分档标准调整为每吨13450千瓦时(不含脱硫电耗);自2025年起,分档标准调整为每吨13300千瓦时(不含脱硫电耗)。

对铝液综合交流电耗不高于分档标准的电解铝企业,铝液生产用电量不加价;高于分档标准的,每超过20千瓦时,铝液生产用电量每千瓦时加价0.01元,不足20千瓦时的,按20千瓦时计算。

电解槽使用优质的阴极炭块(全石墨化阴极或全石墨质阴极)有利于稳定槽况、提高电流效率、降低铝液电耗、提高电解铝产量。

鉴于石墨化阴极炭块价格高、耐磨性差影响槽寿命等因素,我国大型槽普遍采用石墨含量30%和50%的阴极炭块。

近几年全石墨化阴极炭块已在国内部分电解铝企业开展工业试验和规模化应用,而全石墨质阴极炭块铝电解工业应用较少。

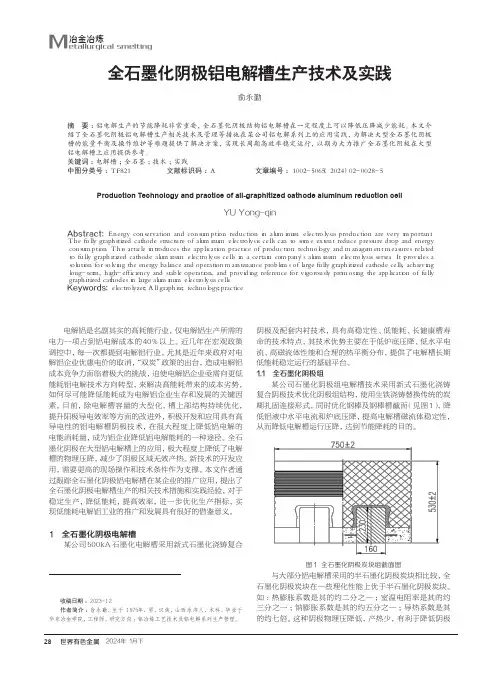

某公司在采用50%石墨质阴极的基础上,在300KA 槽型上开展全石墨质阴极铝电解工业应用并取得了较好的技术指标和经济效益。

收稿时间:2022-04作者简介:薛峰平,生于1981年,山西稷山人,高级工程师,本科学历,主要研究方向:铝冶炼节能降耗和固废资源综合利用。

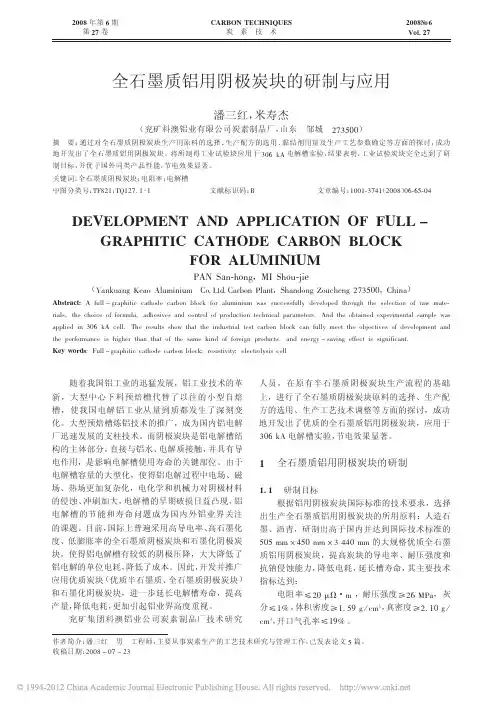

2 全石墨质阴极电解槽工业应用2.1 全石墨质阴极主要技术指标根据铝用阴极炭块国际标准的技术要求,优质全石墨质铝用阴极炭块各项技术指标均优于半石墨质,尤其是电阻率、耐压强度、抗折强度等指标需大幅度优于半石墨质阴极。

这些关键指标的优化有利于提高炭块的导电率和抗钠浸蚀能力,从而降低电耗、延长槽寿命。

2.2 能量平衡设计优化本项目电解槽采用全石墨质阴极+超导电钢棒+磷生全石墨质阴极在300KA 电解槽应用实践薛峰平(中铝山西新材料有限公司,山西 河津 043300)摘 要:为响应国家“双碳”战略,适应国家能耗双控政策更高更严要求,某企业在300KA电解槽开展全石墨质阴极铝电解工业应用并取得了较好的技术指标和经济效益。

阴极炭块简介阴极炭块(底块)(cathode carbon block)以优质无烟煤、焦炭、石墨等为原料制成的炭块。

用作铝电解槽的阴极。

它砌筑在电解槽底部亦称底部炭块。

特性阴极炭块起导电和构成电解槽内衬双重作用。

铝电解生产要求阴极炭块有耐高温。

耐熔盐侵蚀和导电、导热性能良好及机械强度高、抗热震性好和抗钠侵蚀性强等特性,这有利于和铝电解生产节能和槽寿命的提高。

制备阴极炭块的种类根据制品的质量要求、选用的原料和采用工艺条件,中国对阴极炭块基本划分为普通阴极炭块、半石墨质炭块和石墨质炭块3大类。

普通阴极炭块以1250~1350℃煅烧的无烟煤为主要原料。

半石墨质炭块根据生产工艺不同分为两种。

一种是以优质高温电煅烧无烟煤或者,以较多的石墨碎块甚至全部用石墨碎块为骨料,成型后的生坯制品只经过焙烧(焙烧温度不超过1200℃)不再进入石墨化炉热处理,这种炭块称半石墨质炭块。

另一种用较多的易石墨化的焦炭为骨料,生制品焙烧以后再进入石墨化炉在1800~2000℃的温度下进行热处理,这种炭块称半石墨(化)炭块。

前者的强度、硬度较高,后者的导电性能及整体性效果较好。

石墨质炭块,以易石墨化焦为原料,其石墨化处理温度应达到2500℃左右。

半石墨质炭块与石墨炭块的区别在于制品晶格有序排列的程度的不同,即石墨化度的不同。

可以用制品电阻率的大小来表示石墨化程度的高低。

石墨质炭块的晶格基本完全处于有序排列的状态,电阻率小于15μΩ?m;半石墨质炭块的石墨化程度较低或只有部分石墨化,电阻率15~45μΩ?m。

在工艺上表现为热处理温度,半石墨质炭块的热处理最高温度2000℃左右,石墨质炭块的石墨化处理温度为2500~2800℃。

普通阴极炭块,电阻率50~60μΩ?m。

石墨阴极炭块中国尚无应用。

铝电解废旧阴极炭综合利用进展摘要:废旧阴极含有对环境危害的氰化物和氟化物,不经处理直接堆放废旧阴极炭块会对环境造成极大的影响,甚至威胁到动植物的生命安全,且废旧阴极中碳、氟含量高,具有高的回收利用价值,无害化处理废旧阴极炭块是研究的重点。

目前很多专家学者已经做出了大量的研究工作,并且成功回收利用了其中的炭、氟和一些电解质材料,取得了一定进展,但尚无值得推广的高效资源化的工业化处理方法,如何高效资源化且无害化处理废旧阴极炭块仍然是各国学者研究的重点和难点。

国内外采用的浮选法、高温燃烧法和化学浸出法处理三种方法相比,浮选法虽然成本相对不高,但回收效率不高仍是工业生产面临的问题,高温燃烧法可以回收氟,但是炭被燃烧,造成了资源浪费,化学浸出法可以提取高品质产物,但是工艺流程复杂、成本高,仍需进一步优化。

在回收过程中实现阴极炭块中的碳氟分离,简化生产工艺、降低生产成本、实现低成本回收与无害化排放仍是未来的研究方向。

本文主要分析铝电解废旧阴极炭综合利用进展。

关键词:电解铝;废旧阴极炭块;碳氟分离;回收利用引言金属铝在各工业领域都有着非常广泛的应用,平均每生产1t铝就有30~50kg废旧阴极产生,其中废旧阴极含有的可溶氟和氰化物都是有毒物质,被定性为危险废物,对环境存在潜在污染风险,随着全球环保意识的提高和我国可持续发展战略政策的出台,对铝电解废旧阴极进行综合利用既有利于缓解环境压力,又能够变废为宝,产生经济效益,具有重要的研究意义。

现有处理废旧阴极的方法主要有高温焙烧法、化学浸出法、物理分离法等,这些方法可实现碳、氟分离,回收电解质中的有价元素。

1、铝电解废旧阴极来源和主要成分在电解铝的工业生产过程中,电解槽经高温、化学、机械冲蚀、电解质渗透等作用,槽中的炭质阴阳极在使用一段时间后会出现破损,通常电解槽使用5~8年就需要大修一次,而废阴极炭块主要来自于电解槽大修时阴极的更换。

2、铝电解废旧阴极炭块回收利用现状国内外关于铝电解废旧阴极炭块的回收与利用研究主要分为两类:一是回收废旧阴极炭块中的有价值成分,二是对废旧阴极炭块进行无害化处理后用于制备炼钢增碳的原料等。

科技成果——铝电解槽废阴极炭块的综合利用技术开发单位

东北大学

成果简介

铝电解槽大修后产生大量的危险固体废弃物,主要是废阴极炭块和耐火材料。

目前铝电解固体废料尚未得到合理的利用,均采用填埋的方法处理。

废阴极炭块中含炭约65-70%,电解质15-25%,金属钠5-10%。

本项目采用物理方法处理铝电解槽废阴极炭块,可实现废阴极炭块中的各组分的分离和重新利用,在处理铝电解槽危废的同时实现其综合利用。

项目采用物理方法实现铝电解槽废阴极炭块中炭、电解质和金属钠的有效分离,使炭和电解质返回电解工序,而金属钠作为产品出售。

项目实现了铝电解槽废阴极炭块组份的全部利用,处理过程无任何废气、废固和废水等二次污染物的生成,处理设备简单、投资少,成本低,效益可观。

应用情况

目前,该项目已完成实验室半工业试验的研究,取得了很好的分离效果,已同相关的铝电解企业签订技术合作协议,正在进行工业试验。

拟寻求相关的铝电解企业或环保企业进行进一步的合作研究。

市场前景

前期项目已投入近千万元开展相关的试验与工业设备研发,技术已趋于成熟。

采用本技术处理铝电解槽废阴极炭块,每吨废阴极炭块

的处理成本在2000元以下,收益预计在4000元,即处理一吨废阴极炭块效益在2000元左右。

合作方式

技术许可、合作开发。

探讨电解铝电解槽制作安装要点及措施摘要:现代化铝电解槽拥有高效和节能的特点,而电解槽的设计就是其中的关键。

铝电解槽的稳定性是铝生产质量的重要保证,电解槽应力变形、磁流热平衡和稳定性也是解决铝电解稳定性的关键之处。

通过物理场设计,应用先进的生产技术与配套设施,将石墨化阴极炭块应用其中,可以有效提高铝电解槽的制作与安装技术水平。

本文重点分析电解铝电解槽有效的安装要点以及措施,提出一定的建议,望有助于铝行业的发展。

关键词:制作安装;电解槽;措施1.电解铝电解槽制作安装设计要点1.1先进的技术应用以下几项技术可以用在铝电解槽安装与制作中:①窄加工面技术。

结合铝电解槽热平衡特点,可以选择300mm和420mm尺寸作为大加工与小加工面宽的铝电解槽尺寸。

这样设计下铝电解槽日产量可以每d提高1.27kg/m2。

②阳极升降技术。

该技术适合用在结构简单、方便制造的三角板滚动移杆结构的阳极升降机构中。

③船形铝电解槽壳技术。

以铝电解槽壳受力情况加以分析,使用最少材料却能满足铝的电解需求,提高铝电解槽壳的强度。

通过有限元分析模型,推出了船形结构,有利于实现侧壁处空气对量,并为企业节省大量钢材。

④腹板梁技术。

在铝电解槽加工安装中,应用腹板梁结构,凭借其自身刚度大、不易变形的特点,能够有效节省钢材,提高铝电解槽的稳定性[1]。

1.2电解槽端头壁板及其附件制作工艺的安装技术要点①下料前对各规格板材进行外观检查,外观有裂缝、缩孔、气泡、重皮、夹渣等缺陷时不得使用。

②下料时以半自动切割及机械裁剪为主,从而保证料边质量。

③端侧板下料长度应在设计长度的基础上考虑焊接缝及调校收缩量。

④端侧板及为带进行弯制时必须在滚床上进行。

起弧切点及落弧切点定位要求准确,弧度应均匀。

⑤弯制壁板上胎具后对准基准点,再进行刚性支撑固定,并且检测壁板不平度。

⑥加筋板、加筋环板、围板等组对时从端头壁板的纵横中心线为基准规线。

⑦加筋板、端部环板、围板焊接时尽量不采用立焊,在需要翻转焊接时,端头壁板及其附件必须与胎具整体翻转。

湖南大学硕士学位论文电解铝用石墨化阴极材料的研究姓名:李永军申请学位级别:硕士专业:材料学指导教师:刘洪波20060430电解铝用石墨化阴极材料的研究摘 要石墨化阴极炭块具有电阻率低、热导率高、耐碱腐蚀性强、抗热震性好、电解膨胀率低、能有效延长电解槽使用寿命等特性。

它的研究与开发必将给我国的铝电解工业带来一场新的技术革命。

本文以优质电煅无烟煤为主配以一定比例的石油焦、沥青焦按照配料→混捏→模压成型→焙烧→浸渍→二次焙烧→石墨化等常规石墨制品生产工艺流程制备无烟煤基石墨化阴极试样,研究了以电煅无烟煤为主要原料制备铝电解槽用石墨化阴极材料的可行性。

此外还初步探讨了添加剂种类及用量对石墨化阴极材料性能的影响。

通过对原料焦炭和无烟煤的化学组成与性能分析,选出两种石油焦、一种沥青焦和一种无烟煤作为制备石墨化阴极试样的原材料。

将电煅无烟煤分别与3种焦炭以不同的质量比进行混合按石墨制品生产工艺制成三个系列共16个石墨化阴极试样。

通过对试样制备过程中几个主要阶段的试样进行结构与性能测定,探讨石墨化试样的结构和性能与原料及各种工艺因素的关系,确立制备石墨化阴极材料的配方组成和工艺条件。

研究表明,随着无烟煤用量的增加,X、F和L三个系列的无烟煤基石墨化阴极试样在焙烧过程中的收缩率和失重率均呈减小的趋势,而在石墨化过程中则相反。

X和L系列试样的体积密度较高且随无烟煤用量的增加呈减小的趋势,而F 系列试样则相反。

电煅无烟煤在石墨化过程中由于灰份的大量排出和晶体结构的变化造成失重率与收缩率较大,因此生产大规格无烟煤基石墨化制品时,应严格控制无烟煤的用量,并采取适当措施防止制品在石墨化过程中开裂。

以电煅无烟煤为主配以一定比例的新疆焦和沥青焦所制备的X和L系列无烟煤基石墨化阴极试样其综合性能优于由单一无烟煤制备的石墨化阴极试样W,各项常规性能与国外优质石墨化阴极产品的性能指标相当。

F系列试样的综合性能较X和L系列试样差,某些性能指标甚至低于试样W,说明抚顺焦不适合作无烟煤基石墨化阴极产品的原料。

采用石墨化阴极碳块,提高我国大型预焙槽内衬设计水平和炼铝技术一、引言当今世界铝电解槽向大型(大电流)、高效(高单位面积产率、高电流效率)、节能方向发展。

新建电解槽容量多在250千安以上(最大的已达500千安),阳极电流密度0.85安/平方厘米以上,电流效率大于95%,吨铝综合交流电耗小于14000度。

近年来,我国铝电解工业在大型高效节能方面也取得了长足的进步。

电解槽容量已达350千安,电流效率94%,吨铝直流电耗小于13800度。

但与世界先进水平相比,我们还有差距,特别是在单位面积产率和槽寿命上,我们的差距还相当大。

究其原因,主要是由于我们的阴极技术落后所致。

我们的阴极技术落后主要表现在两个方面:一是阴极材料(主要是阴极碳块)质量低;二是内衬设计经验不足。

我国大型槽普遍采用半石墨质碳块(石墨含量15%-30%,其余为电煅无烟煤);而国外大型槽普遍采用石墨化或全石墨质碳块;我国大型槽的内衬应力和热平衡设计上存在较大的缺陷,而国外大型槽的内衬设计考虑比较周到、细致。

提高电解槽产率的经济效益是相当可观的。

如果我国铝电解槽的产率平均提高15%,我国的原铝产能就将增加100万吨以上。

相当于几乎不投资就兴建了一个百万吨级的特大型铝电解厂。

随着大中型预焙铝电解槽近年来在我国的广泛应用,开发高档阴极碳块成为一项紧迫的任务。

一些科研院所和企业都积极行动,开发石墨质和石墨化阴极碳块。

特别是河南万基铝业股份有限公司、贵阳铝镁设计研究院和华中科技大学合作开发并建设了一座设计年产为20000吨石墨化和全石墨质阴极碳块的工厂。

该厂采用了不少先进设备和技术,其生产和实验室装备达到甚至超过了西方阴极碳块生产厂。

目前该厂已经投产,并生产出了约400吨合格的石墨化阴极碳块。

随着高档碳块在我国实现工业化规模生产,我国铝电解厂使用高档阴极碳块已是势在必行。

这不仅是提高产率、提高电效和延长槽寿的需要,同时也必将大大促进我国铝电解槽设计水平的进步,使我国的阴极技术攀上一个新台阶。

铝电解槽废阴极炭块组成特性及浮选无害化处理试验线生产应用现状铝电解槽废阴极炭块组成特性及浮选无害化处理试验线生产应用现状 1 1 2 魏应伟谷万铎王兆文 (1.伊川电力集团总公司,河南伊川 471300; 2.东北大学,辽宁沈阳 110004)摘要:本文分析了铝电解槽废阴极炭块的组成及特性,简要介绍了国内外处理废阴极炭块的方法;通过对伊川电力集团废阴极炭块无害化处理与综合利用的研究和 3000 吨/年浮选试验线建设运行的经验,使废阴极炭块污染问题得以彻底解决。

关键词:废阴极炭块;无害化;炭粉铝电解槽废阴极炭块是铝电解工业中排放的不可避免的废料,新阴极在电解槽经过 4-8 年的使用,其成分已由初始的无烟煤型碳发生变化,碳大部分转变成。

电解过程中由于阴极被电解质和铝液所渗透,有将近一半石墨型碳?ù笤?80)的电解质和几乎全部铝液在电解过程中(渗入后)发生反应。

整个废阴极内衬的组成中,氟化物占约 35wt,氧化物占约 14wt,同时还有微量的氰化物。

氟化物主要包含 Na3AlF6, CaF 氧化物主要为 Al2O3, NaF, 2, Na 而氰化物主要是 NaCN, 4FeCN6和 Na3FeCN6。

氟化物和氰化物是对环境有害的物质,必须将其减量化和无害化。

在国家重大产业技术开发专项的支持下,我们对废阴极炭块的无害化与综合利用进行了研究,并建设了3000 吨/年废阴极浮选试验生产线,目前已投入运行一年多时间。

1 废阴极炭块的组成及特性1.1 废旧阴极炭块的成分分析废阴极炭块取自伊川电力集团 300KA 铝电解槽 5 年大修材料,逐级破碎后取样。

研究对缩分、研磨后的原料采用美国利克公司的定硫定碳仪(灼烧,红外光谱法)进行了测定,得原料中碳的含量为48.3。

经分析,电解槽使用前的阴极炭块(石墨化度为 20)的碳含量为 92,其中含Al 0.12,Fe 1.38,Ca 0.28,SiO2 1.54。

铝电解槽全石墨化阴极碳块的应用

全石墨化阴极碳块的优越性能主要表现为降低炉底压降和延长电解槽的使

用的寿命。

一、全石墨化阴极炭块试验电解槽的内衬及筑炉工艺改进。

1、在不违背电解槽三场设计原则的前提下,我们对试验槽的内衬结构进行了合理的设计优化,以增强电解槽底部隔热保温性能和减少全石墨化阴极散热率高的负面影响。

(1)在保证炉膛深度不变的前提下,在试验槽炉底增加了一层厚10mm的石棉板,并相应减少10mm厚的干式防渗料,加强了炉底保温。

(2)试验槽投入运行后,在槽壳底部和各阴极方钢出口端,增添了20mm 厚的硅酸铝纤维粘保温层,减少了槽底和阴极方钢散发的热量。

2、根据碳素公司多年来的生产经验,设计方案中,我们选用了冷捣式全石墨质阴极碳间糊进行筑炉。

其筑炉方案及其它所用材料按原方案要求保持不变。

二、电解槽启动及运行情况:

1、焙烧启动:

两试验槽于2004年12月通电焙烧,其焙烧启动一切正常。

均采用焦粒—石墨粉混合料(石墨粉含量30%)焙烧工艺和无效应湿法启动。

用分流片进行分流控制电流上升速度与温度上升速度。

起步电流21KA,瞬间冲击电压4.17V,相比其它常规槽通电时瞬间电压(5.3~6V)要低1伏多。

焙烧过程中,从测量阳极和阴极导电棒的电流分布情况得知:试验槽的电流分布十分均匀,整个焙烧过程的槽电压相对较低。

全石墨化阴极炭块的电阻率低的特点已明显表露出来,均匀焙烧,对延长电解槽使用寿命有着良好的影响。

2、启动后期的管理与调整:

保持高分子比建炉膛,确保槽温缓慢有序地下降,伴随炉膛建立过程,逐步降低电压和增加保温料。

在三个月非正常期将槽设定电压逐步降至4.16伏(对比槽设定电压为4.20V)。

此时检测电解极距为:5~5.5cm,从启动后第2天开始,按规定检测炉底电压降。

试验槽转入非正常期运行后,由于缺乏对试验槽后期建炉膛管理上的技术及经验,试验槽运行前半年热平衡始终未能达到最佳状态,槽电压偏高,再加上基层生产操作管理上的习惯性人为干扰,给现场电解微机的正常运行及自动控制带来了不利影响,致使试验槽启动后前半年(2005年1月~8月),槽工作电压居高不下(与正常槽工作电压相当),炉膛尚未完全规整和建立,槽电流效率偏低(4月~8月平均为93%左右)。

3、2005年8月,修改完善相应的工艺技术管理方案;在试验槽槽壳外围各阴极方钢端部用包裹硅酸纤维粘的办法减少阴极方钢散热量;在2台槽壳外底部加上一层20mm硅铝毡,加强保温;加强现场生产检查与监督;管理规范一线员工不良操作习惯;尽量减少人工对现场计算机的干扰;并将试验槽设定电压按照10~20mv/次的下降规律逐渐下降,最终将其稳定在了目前最合适的最低设定电压4.16V上。

试验槽达到了稳定的热平衡状态。

4、2005年8月以后,按正常工艺技术条件保持,试验槽运行逐步走入正轨,炉膛完全建立,槽平均电压逐渐下降到了理想的最低点,电流效率直线上升,并达到了正常槽运行的最佳电流效率运行点(95%以上)。

5、2005年10月全石墨化阴极碳块试验应用上取得的成果得到了业内专家们的赞扬和认可。