内高压成形Hydroforming中冷管设计

- 格式:pdf

- 大小:1.11 MB

- 文档页数:20

常见内高压成形工艺过程及特点付舒【摘要】Automobile lightweight was one of the current trend in automobile industry. The internal high pressure forming, as one of important methods, has developed fast in recent years. The technology's processes and advantages were discussed.%汽车轻量化是当前汽车工业的发展方向之一.内高压成形技术作为汽车轻量化的重要途径之一,近几年得到了快速发展,本文就内高压成形工艺过程及特点做了一定的探讨.【期刊名称】《价值工程》【年(卷),期】2011(030)019【总页数】1页(P53-53)【关键词】内高压成形;汽车;工艺过程;特点【作者】付舒【作者单位】辽宁科技大学,鞍山114051;山东交通职业学院,潍坊261206【正文语种】中文【中图分类】U4660 引言伴随着汽车工业的发展,汽车轻量化已成了汽车产业发展中的关键性研究课题之一。

汽车轻量化的主要途径之一是对于承受以扭转或弯曲载荷为主的构件,以实心结构代替空心结构。

内高压成形技术就是一种加工空心构件的先进工艺方法,适合制造空心变截面轻量化构件,既可以减轻重量节约材料又可以充分利用材料的强度和刚度,在汽车工业中的应用日益广泛。

1 内高压成形原理及工艺过程1.1 内高压成形原理以管材作为坯料,通过管材内部施加超高压液体和轴向加力补料把管坯压入到模具型腔使其成形为所需零件。

以金属管材为毛坯,在专用模具与设备上利用液体介质在管坯内部产生超高压,成形工作压力通常为200~400MPa,最高1000MPa。

在施加高内压的同时,轴向活塞对管坯的两端施加轴向推力,进行补料。

在两种外力的共同作用下,管坯材料发生塑性变形,并最终与模具型腔内壁贴合,得到形状与精度均符合技术要求的中空零件[1]。

南京工业大学成果名目钛酸钾晶须增强复合材料陶瓷膜技术及应用极坐标数控高效铣、滚齿复合机床油田固井用水泥基多功能复合材料纳米陶瓷材料生物法制备丁二酸风电叶片制造设备的设计与开发非石棉密封复合材料生产技术汽车零部件内高压液力成形设备及工艺温控条件下可视化高压成套新能源设备高速高精度交流伺服运动操纵系统复杂化工废水复合催化转化技术钛酸钾晶须增强复合材料钛酸钾晶须〔PTW〕μm左右,长径比10-20,具有优异的化学稳定性和隔热性、耐磨性,其力学性能远优于常用的玻璃纤维、碳纤维等。

将PTW参加复合材料中,能大幅度地提高材料的强度、韧性、耐磨性能和使用温度。

难能可贵的是它能同时提高复合材料的刚度和韧性,改变了以往增强纤维提高了一个性能却牺牲另一性能的致命缺陷,到达既增强又增韧的目的。

特别适合制造精、薄〔20μm薄壁也可填充增强〕、外形复杂、尺寸精度和外表要求高的周密部件。

例如:钛酸钾晶须增强聚四氟乙烯与纯聚四氟乙烯相比,PTFE填充钛酸钾晶须后,不管是力学性能依旧热性能均有大幅度增强,其中冲击强度为纯聚四氟乙烯的135%,断裂伸长率为146%,热变形温度为121%,拉伸强度为112%、而磨损量下落了10倍,增强效果优于GF-PTFE所能到达的最高值;钛酸钾晶须增强尼龙66:晶须-尼龙66体系的冲击强度为纯尼龙的232%、弯曲曲折折曲曲折折折折强度为155%、拉伸强度为148%、热变形温度为310%。

钛酸钾晶须混杂增强聚四氟乙烯活塞环用于CNG天然气压缩机中最易磨损的四级环上陶瓷膜技术及应用陶瓷膜是固态膜的一种,具有化学稳定性好,能耐酸、耐碱、耐有机溶剂;机械强度大,可反向冲洗;抗微生物能力强;耐高温;孔径分布窄,不离效率高等特点,在食品工业、生物工程、环境工程、化学工业、石油化工、冶金工业等领域得到了广泛的应用。

本技术是国家“九五〞重点科技攻关工程的研究成果之一,又有国家973和多项863等工程为技术来源来与保证,同时2002年获得国家科技进步二等奖。

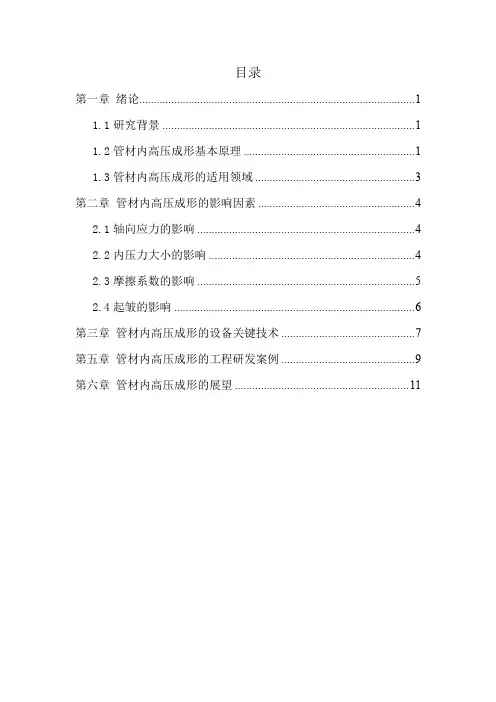

目录第一章绪论 (1)1.1研究背景 (1)1.2管材内高压成形基本原理 (1)1.3管材内高压成形的适用领域 (3)第二章管材内高压成形的影响因素 (4)2.1轴向应力的影响 (4)2.2内压力大小的影响 (4)2.3摩擦系数的影响 (5)2.4起皱的影响 (6)第三章管材内高压成形的设备关键技术 (7)第五章管材内高压成形的工程研发案例 (9)第六章管材内高压成形的展望 (11)第一章绪论1.1研究背景近年来,汽车轻量化是汽车制造业的重要发展趋势。

由于世界能源的紧张和环保问题的日趋严重,汽车工业面临着严峻的挑战:减轻汽车自身重量,提高行驶速度,降低能耗。

除了采用轻体材料以外,汽车轻量化的另一个主要途径是以“空代实”。

这就求促使人们不得不改进传统工艺,创造出适应新经济时代要求的新工艺。

通过合理的结构设计,许多零部件都能采用标准的管材,通过液压成形技术成形结构很复杂的单一整体结构件,代替承受弯曲和扭转载荷的构件,既节省了材料,又发挥了材料的最大效能。

在汽车工业中管材液压成形作为一个非常重要的成形技术已得到了广泛应用,主要用于生产汽车动力系统、排气系统、汽车底盘以及一些结构件。

汽车用排气管件大多为形状比较复杂、轴线有很大变化的零件。

传统成形工艺除铸造成形外,主要采用冲压两个半壳而后组焊成形,或采用管坯进行数控弯曲、扩管、缩管加工而后组焊成形。

这样制造的零件模具费用高、生产周期长、成本高,不适应当前汽车行业在减轻自重、降低成本、提高市场竞争力等方面的要求。

而采用内高压技术制造排气管件可以较精确地控制零件的尺寸精度,便于在后续工序中与其他零件进行装配,且能够进一步减轻系统重量,减少焊缝数量,内表面光滑,排气阻力小,使成形后的产品质量和寿命得到进一步提高。

1.2管材内高压成形基本原理内高压成形(Internal High Pressure Forming)是以管材作坯料,通过管材内部施加超高压液体和轴向进给补料把管坯压入到模具型腔使其成形为所需工件。

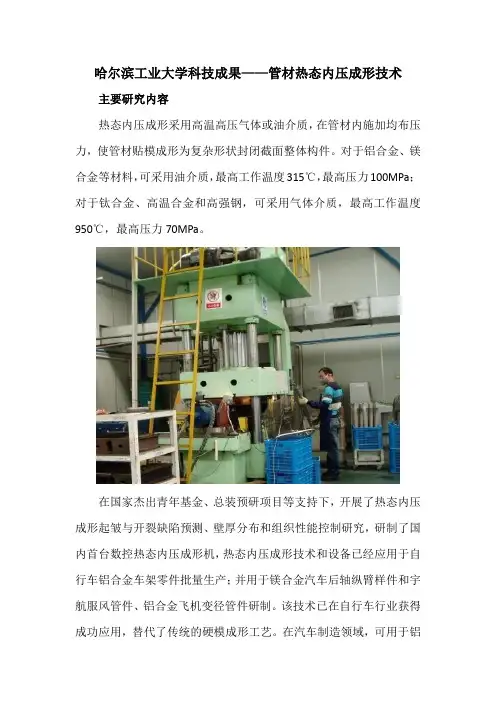

哈尔滨工业大学科技成果——管材热态内压成形技术

主要研究内容

热态内压成形采用高温高压气体或油介质,在管材内施加均布压力,使管材贴模成形为复杂形状封闭截面整体构件。

对于铝合金、镁合金等材料,可采用油介质,最高工作温度315℃,最高压力100MPa;对于钛合金、高温合金和高强钢,可采用气体介质,最高工作温度950℃,最高压力70MPa。

在国家杰出青年基金、总装预研项目等支持下,开展了热态内压成形起皱与开裂缺陷预测、壁厚分布和组织性能控制研究,研制了国内首台数控热态内压成形机,热态内压成形技术和设备已经应用于自行车铝合金车架零件批量生产;并用于镁合金汽车后轴纵臂样件和宇航服风管件、铝合金飞机变径管件研制。

该技术已在自行车行业获得成功应用,替代了传统的硬模成形工艺。

在汽车制造领域,可用于铝

合金车身复杂形状管件的成形。

技术特点

1、热油介质成形,最高成形温度315℃,最高压力100MPa;

2、高压气体成形,最高成形温度950℃,最高压力70MPa。

应用领域

主要用于汽车、自行车及摩托车等行业,铝合金、镁合金等材料复杂变截面管件的成形。

还可用于轻合金(如铝合金)钣金件的大批量生产。

由此,根据变形前后板件厚度不变的假设,并结合金属塑性变形的体积不变定律,可为制定板成形工艺方案提供重要依据。

该测量仪具有仪器结构简单、易于加工制造、测量精度高、测量速度快、操作简便、对环境无污染和对操作人员无很高的技术要求等优点。

参考文献:[1] 李玉强,崔振山,张冬娟,等.板料成形优化技术进展与质量工程研究[J].塑性工程学报,2005,12(2):11Ο16.[2] 郑莹,吴勇国,李尚健.板料成形数值模拟进展[J].塑性工程学报,1996,3(4):34Ο47.[3] 徐国艳,施法中.反向法在冲压件成形初级阶段的应用[J].塑性工程学报,2003,10(1):40Ο43.[4] 王昱皓,施法中.板料冲压成形有限元反向分析中初始解确定方法的研究概况[J].锻压技术,2005(4):106Ο109.[5] 高涛,刘郁丽,杨合,等.塑性成形过程反向模拟技术的研究现状与发展趋势[J].机械科学与技术,2004,23(10):1219Ο1222.[6] 宋玉泉,李志刚.任意形状板件面积测量仪:中国,01272259.6[P].2002Ο10Ο09.(编辑 何成根)作者简介:宋玉泉,男,1933年生。

吉林大学超塑性与塑性研究所所长、教授、博士研究生导师,中国科学院院士。

研究方向为超塑性与塑性理论及应用。

宋家旺,男,1977年生。

吉林大学超塑性与塑性研究所博士研究生、讲师。

马品奎,男,1975年生。

吉林大学超塑性与塑性研究所博士研究生、讲师。

王明辉,男,1977年生。

吉林大学超塑性与塑性研究所博士研究生、讲师。

管材内高压成形国内研究进展及发展趋势李洪洋1 刘海军2 吕海源1 谢 望1 陆懿琛11.上海交通大学,上海,2000302.费斯托(中国)有限公司亚太技术中心,上海,201206摘要:对管材内高压成形工艺的原理、特点、发展历史及典型应用等进行了较为详细的说明,同时从理论、实验及模拟三个方面系统地介绍了近年来国内管材内高压成形工艺的研究进展;在给出内高压成形工艺目前发展中存在的主要问题的基础上,指出了未来几年内高压成形工艺的发展趋势。

用水作为填充介质的冷挤压金属三通管件成型工艺摘要:用水作为管坯内填充介质:两端密闭后用‘超高压增压缸’将填充介质水增压到超高压状态并保持恒定(30 mpa至300 mpa,根据需要设定),两端同步推进力大于管坯抗拉强度加填充介质压力时,管坯会紧贴外模型腔内壁进行塑性变形流动,达到冷挤压成型工艺技术要求。

关键词:多通管冷挤压成型超高压增压缸超高压水填充中图分类号:tg376 文献标识码:a 文章编号:1674-098x(2013)01(b)-00-02科技发展到21世纪的今天,随着世界经济的发展,能源消耗急剧增加,石油化工、核电等产业不断扩大生产,以适应世界各国实现工业现代化对能源产品的需要,作为输送能源产品的管道和管道接头“金属管件”需求量日益增大。

在销售市场国际化时代,国内外各公司、企业对“金属管件”的需求量大增,对金属管件产品的制造质量提出越来越高的要求,以满足不同的服役环境条件,保证安全可靠生产的需要。

为了提高我国“金属管件”制品质量达到世界先进水平,根据国家提倡“科技技术创新”号召和市场需求,“科技技术创新”研制用“水作为填充介质的冷挤压金属三通管件成型工艺”,从而进一步提升“金属三通管件”的产品质量,节约能耗,减少环境污染,使我国的制造业装备上一个新台阶。

1 工艺总体技术方案(1)用水作填充介质的内高压成形原理。

用水作填充介质的内高压成形原理是以管材作为坯料,通过对管材内部注入超高压水液,在两轴向同步推进挤压压力作用下,管坯内部形成密封的超高区,当两推进力大于管坯材料抗拉强度和密封管坯内压力时,管坯就会产生塑性变形,在内超高压的作用下管坯紧贴着外模型腔流动,为了不使突出部位因管坯内超高压爆破,突出部位施加一个和管坯内超高压一样的压力给予支承平衡,管坯就会按两端推进比例突出成型,使管材按模具型腔成形为所需产品。

由于使用的内压力最高达300 mpa,在德国被称为内高压成形ihpe(internal high pressure forming)。

液压技术在工业中的应用液压技术是实现现代化传动与控制的关键技术之一,世界各国对液压工业的发展都很重视。

液压技术具有独特的优点,如:功率重量比大,体积小,频响高,压力、流量可控性好,可柔性传送动力,易实现直线运动等。

这种技术还易与微电子、电气技术相结合,形成自动控制系统。

据统计,世界液压元件的总销售额为350亿美元,世界各主要国家液压工业销售额占机械工业产值的2%~3.5%,而我国只占1%左右,努力扩大其应用领域,将有广阔的发展前景。

液压传动是以流体作为工作介质对能量进行传动和控制的一种传动形式。

利用有压的液体经由一些机件控制之后来传递运动和动力。

相对于电力拖动和机械传动而言,液压传动具有输出力大,重量轻,惯性小,调速方便以及易于控制等优点,因而广泛应用于工程机械,建筑机械和机床等设备上。

由于要使用原油炼制品来作为传动介质,近代液压传动技术是由19世纪崛起并蓬勃发展的石油工业推动起来的,最早实践成功的液压传动装置是舰船上的炮塔转位器,其后出现了液压六角车床和磨床,一些通用车床到20世纪30年代末才用上了液压传动。

第二次世界大战期间,在一些兵器上用上了功率大,反应快,动作准的液压传动和控制装置,大大提高了兵器的性能,也大大促进了液压技术的发展。

战后,液压技术迅速转向民用,并随着各种标准的不断制订和完善,各类元件的标准化,规格化,系列化而在机械制造,工程机械,材料科学,控制技术,农业机械,汽车制造等行业中推广开来。

由于军事及建设需要的刺激,液压技术日益成熟。

20世纪60年代后,原子能技术,空间技术,计算机技术等的发展再次将液压技术推向前进,使它发展成为包括传动,控制,检测在内的一门完整的自动化技术,在国民经济的各个方面都得到了应用。

如工程机械,数控加工中心,冶金自动线等。

液压传动在某些领域内甚至已占有压倒性优势。

正是因为液压传动有着其独特的优点,所以液压在工业中的应用发展迅速,并涉及到诸多领域。

液压传动系统的主要优点:(1)在相同功率下,液压执行元件体积小,重量轻,结构紧凑。

管材内高压成形多步法数值模拟

韩聪;王小松;苑世剑

【期刊名称】《材料科学与工艺》

【年(卷),期】2007(015)004

【摘要】利用动态显式有限元程序LS-DYNA,采用多步法和单步法两种方式,以某型号副车架为例,对曲线空心构件的内高压成形过程进行了数值模拟研究,给出了两种方式下副车架内高压成形后的壁厚分布.在模拟的基础上进行弯曲、预成形和内高压成形试验,获得了副车架内高压成形件,给出了典型截面的壁厚分布,并与两种模拟结果进行了比较.结果表明,采用多步法数值模拟技术模拟曲线空心构件的内高压成形过程,考虑了弯曲和预成形对后续的内高压成形过程的影响,模拟结果与试验结果基本吻合,能够更加准确地反映曲线空心构件的内高压成形过程.

【总页数】4页(P465-468)

【作者】韩聪;王小松;苑世剑

【作者单位】哈尔滨工业大学,液力成形工程研究中心,黑龙江,哈尔滨,150001;哈尔滨工业大学,液力成形工程研究中心,黑龙江,哈尔滨,150001;哈尔滨工业大学,液力成形工程研究中心,黑龙江,哈尔滨,150001

【正文语种】中文

【中图分类】TG394

【相关文献】

1.预弯对铝合金管材内高压成形缺陷与尺寸精度的影响 [J], 蔡洋;王小松;苑世剑

2.管材弯曲回弹对内高压成形的影响及补偿方法 [J], 张伟玮;韩聪;谢文才;苑世剑

3.基于汽车轻量化的管材内高压成形技术研究 [J], 王文彬;朱梅云

4.基于Dynaform的钛合金管材内高压成形缺陷模拟研究 [J], 张晗;赵军;王敏;张丽桃;陈久川

5.管材内高压成形变形模式研究 [J], 杜冰;赵长财;刘一江;董国疆

因版权原因,仅展示原文概要,查看原文内容请购买。

(19)中华人民共和国国家知识产权局(12)发明专利申请(10)申请公布号 (43)申请公布日 (21)申请号 201910175950.0(22)申请日 2019.03.08(71)申请人 苏州事达同泰汽车零部件有限公司地址 215000 江苏省苏州市相城经济开发区春申湖东路19号(72)发明人 王卫星 (51)Int.Cl.B21D 26/033(2011.01)(54)发明名称薄壁管件的内高压成型工艺(57)摘要本发明公开了提供一种薄壁管件的内高压成型工艺,在成型前先在薄壁管件的外壁上缠绕PE包装膜,使薄壁管件的外壁覆盖PE包装膜层,通过PE包装膜层将薄壁管件的管壁裹紧,能防止薄壁管件在胀管的过程中出现裂缝。

权利要求书1页 说明书2页CN 109894508 A 2019.06.18C N 109894508A权 利 要 求 书1/1页CN 109894508 A1.薄壁管件的内高压成型工艺,其特征在于,在成型前先在薄壁管件的外壁上缠绕PE 包装膜,使薄壁管件的外壁覆盖PE包装膜层。

2.根据权利要求1所述的薄壁管件的内高压成型工艺,其特征在于,所述薄壁管件的管壁厚度为0.6~1.2mm。

3.根据权利要求2所述的薄壁管件的内高压成型工艺,其特征在于,所述PE包装膜层的厚度为0.5~1mm。

4.根据权利要求3所述的薄壁管件的内高压成型工艺,其特征在于,所述PE包装膜的厚度为0.025mm。

5.根据权利要求4所述的薄壁管件的内高压成型工艺,其特征在于,所述PE包装膜的拉伸强度≥12Npa。

6.根据权利要求5所述的薄壁管件的内高压成型工艺,其特征在于,所述PE包装膜的纵向断裂拉伸率≥300%。

7.根据权利要求6所述的薄壁管件的内高压成型工艺,其特征在于,所述PE包装膜的横向断裂拉伸率≥500%。

8.根据权利要求7所述的薄壁管件的内高压成型工艺,其特征在于,所述PE包装膜的自粘率≥0.0001N/m2。

内高压成形理论与技术的新进展苑世剑;何祝斌;刘钢;王小松;韩聪【期刊名称】《中国有色金属学报》【年(卷),期】2011(021)010【摘要】介绍哈尔滨工业大学在内高压成形基础理论、关键技术及工业应用等方面取得的重要进展.在基础理论方面,利用平面应力屈服椭圆描述典型内高压成形过程中应力状态及壁厚变化趋势;揭示变径管内高压成形过程中壁厚分布规律以及多边形截面环向的壁厚分布特点;指明整形阶段圆角充填时存在极限圆角半径;发明了用于测量管材环向力学性能的管材环向拉伸实验方法.在工艺关键技术方面,针对航空航天领域对大直径薄壁复杂管件的需求,发明了Y型薄壁三通管两步成形方法、双层管充液弯曲方法,试制出超薄Y型三通管、整体不锈钢进气道及弯管零件.在工业应用方面,研制了合模力最大达55 MN的工业生产用大型内高压成形机,并成功地用于轿车底盘零件大批量生产.【总页数】11页(P2523-2533)【作者】苑世剑;何祝斌;刘钢;王小松;韩聪【作者单位】哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001;哈尔滨工业大学材料科学与工程学院,哈尔滨150001【正文语种】中文【中图分类】TG306【相关文献】1.汽车轻量化结构件内高压成形技术与装备最新进展 [J], 韩聪;苑世剑2.全文本计量分析理论与技术的新进展与新探索——2019全文本文献计量分析学术沙龙综述 [J], 钱佳佳; 罗卓然3.深井冻结法凿井理论与技术新进展 [J], 李功洲;高伟;李方政4.内高压成形技术研究与应用新进展 [J], 苑世剑;王小松5.国家级继续医学教育项目第八期人工关节临床技术和基础研究新进展学习班第四期关节镜外科理论与手术新进展讲习班通知 [J],因版权原因,仅展示原文概要,查看原文内容请购买。

玻璃纤维增强柔性冷水管截面设计及强度分析

李正农;段国娣;沈义俊;吴红华;蔡虬瑞

【期刊名称】《扬州大学学报(自然科学版)》

【年(卷),期】2024(27)1

【摘要】海洋温差能因具有能源稳定、环保可持续等特点,而具有较高的开发利用价值.冷海水管设计是温差能电站建造的重要环节,为降低成本,提出一种分段设计方法.首先,利用ABAQUS软件对直径为1 m的大口径玻璃纤维增强柔性冷水管进行截面设计,并运用ORCAFLEX软件分析缓波形布置冷水管的整体受力情况;其次,根据整体受力分析结果将冷水管按深度分段,再通过ABAQUS软件建立局部分析模型,计算得到不同分段冷水管满足内压、外压、拉伸载荷及弯矩组合载荷强度要求的增强层最少纤维缠绕层数;最后,提出分段设计截面的方法.研究结果表明,采用分段设计截面的方法,可大幅减少冷水管纤维增强层材料的用量,降低冷水管的制作成本,为大口径玻璃纤维增强冷水管的设计提供参考.

【总页数】9页(P9-17)

【作者】李正农;段国娣;沈义俊;吴红华;蔡虬瑞

【作者单位】湖南大学建筑安全与节能教育部重点实验室;海南大学南海海洋资源利用国家重点实验室

【正文语种】中文

【中图分类】TB332

【相关文献】

1.玻璃纤维经编增强柔性复合材料静态力学性能测试与分析

2.深海玻纤增强柔性管截面结构设计及强度分析

3.纤维增强复合材料柔性管强度校核及截面设计

4.玻璃纤维增强塑料夹砂管破损原因分析——以有压污水管破损为例

因版权原因,仅展示原文概要,查看原文内容请购买。

内高压成形中冷管装机图例主要结构参数:材料:不锈钢201/304壁厚:0.8/1.0mm最大变径率:50%最大减薄率:15%最小弯曲半径:0.9D中冷器进气管及发动机废气排气管设计验证——流场与耐压分析报告1. 简介 (2)1.1 分析目的 (2)1.2 中冷器进气管、增压器废气排气管结构 (2)1.4 计算软件 (3)1.5 单位 (3)2. 直式中冷器进气管与异形管结构进气管流固耦合分析 (3)2.1 直式进气管与异形管结构进气管流场分析 (3)2.1.1直式进气管与异形管结构进气管流体域模型 (3)2.1.2 流体材料属性 (4)2.1.3 边界条件及有限元模型 (4)2.1.4 直式进气管与异形管结构进气管流场压力与紊流 (5)3. 直式增压器废气排气管与异形管结构增压器废气排气管流固耦合分析 (9)3.1 直式排气管与异形管结构排气管流场分析 (9)3.1.1 直式排气管与异形管结构排气管流体域模型 (9)3.1.2 流体材料属性 (10)3.1.3 边界条件及有限元模型 (10)3.1.4 直式排气管与异形管结构排气管压力与紊流 (11)4. 异形管结构中冷器进气管与异形管结构增压器废气排气管耐压分析 (15)4.1 异形管结构中冷器进气管耐压分析 (15)4.1.1 材料属性 (15)4.1.2 边界条件及有限元模型 (15)4.1.3 异形管结构中冷器进气管耐压情况 (16)4.2 异形管结构增压器废气排气管耐压分析 (17)4.2.1 材料属性 (17)4.2.2 边界条件及有限元模型 (17)4.2.3 异形管结构增压器废气排气管耐压情况 (18)5. 结论 (18)潍坊倍力汽车零部件有限公司yibin.belead@1.简介1.1 分析目的本分析旨在对比已向******提供的3.2L直式与异形管结构中冷器进气管和4.78Lz增压器废气排气管对气流的影响及结构强度情况,并探讨异形管结构中冷器进气管与异形管结构增压器废气排气管的耐压情况,从而为中冷器排气管、增压器废气排气管结构选型提供理论基础。

1.2 中冷器进气管、增压器废气排气管结构图1中冷器进气管图2 增压器废气排气管增压器废气排气管主要尺寸:长590 mm,高420 mm,厚104 mm,管道直径71 mm。

中冷器进气管主要尺寸:长325 mm,高117 mm,厚150 mm,管道直径55 mm。

1.4 计算软件通用有限元分析软件Ansys workbench 14.0,包括前处理,网格划分及后处理,利用其中的FLUENT软件与结构分析模块进行流场和结构强度分析。

1.5 单位流场分析:长度m,质量Kg,压力Pa。

结构分析:长度mm,应力MPa。

2. 直式中冷器进气管与异形管结构进气管流固耦合分析2.1 直式进气管与异形管结构进气管流场分析2.1.1直式进气管与异形管结构进气管流体域模型图3直式中冷器进气管流体域模型图4异形管结构中冷器进气管流体域模型2.1.2 流体材料属性流体材料为空气,密度为1.225 Kg/m3,粘度为1.7894 Kg/m·s。

2.1.3 边界条件及有限元模型管道进出口方向位置如1.2节所示,中冷器进气管参考增压器与柴油机匹配计算的标定工况,空气流量为0.17 Kg/s, 出口边界条件设为自由出流,出口数据由内部外推得到;紊流均选择在工程中使用最广泛、Robust相对精确的标准k-ξ模型描述,其模型参数采用默认经验值。

图5 直式中冷器进气管流体域网格模型图6 异形管结构中冷器进气管流体域网格模型2.1.4 直式进气管与异形管结构进气管流场压力与紊流图7 直式中冷器进气管流场压力分布图图8 异形管结构中冷器进气管流场压力分布图分析1:如图7-7/8所示,异形管结构中冷器进气管最大压力值为1.03e5 Pa,最小压力值为0.98e5 Pa,出口处压力1.01 e5 Pa;直式中冷器进气管最大压力值为1.05e5 Pa,最小压力值为0.941e5 Pa,出口处压力1.02 e5 Pa。

相对最大压力值,异形管结构中冷器进气管压力损失1.94%;直式中冷器进气管压力损失2.85%,压力振幅较小。

图9 直式中冷器进气管流场流速分布图图10 异形管结构中冷器进气管流场流速分布图分析2:如图7-9/10所示,直式中冷器进气管最大流速为1.3e2 m/s,进出口流速分别为9.76e m/s 和6.54e m/s;异形管结构中冷器进气管最大流速为8.4e m/s,进出口流速分别为5.89e m/和4.83 e m/s。

直式中冷器进气管流速更快,但流速较均匀。

图11 直式中冷器进气管流场湍流强度分布图图12 异形管结构中冷器进气管流场湍流强度分布图图13 直式中冷器进气管流场湍流耗损率分布图图14 异形管结构中冷器进气管流场湍流耗损率分布图分析3:如图11-14所示,异形管结构中冷器进气管的最大湍流强度为1580 %,直式中冷器进气管的最大湍流强度为1950 %,异形管结构中冷器进气管内空气流动最大湍流强度更小,湍流耗损率较大。

3. 直式增压器废气排气管与异形管结构增压器废气排气管流固耦合分析3.1 直式排气管与异形管结构排气管流场分析3.1.1 直式排气管与异形管结构排气管流体域模型图15 直式增压器废气排气管流体域模型图16 异形管结构增压器废气排气管流体域模型3.1.2 流体材料属性流体材料为空气,密度为1.225 Kg/m3,粘度为1.7894 Kg/m·s。

3.1.3 边界条件及有限元模型管道进出口方向位置如1.2节所示,增压器废气排气管参考发动机排气系统设计准则,排气流量为182.9333 L/s,即0.2365327 Kg/s,出口边界条件设为自由出流,出口数据由内部外推得到;紊流均选择在工程中使用最广泛、Robust相对精确的标准k-ξ模型描述,其模型参数采用默认经验值。

图17 直式增压器废气排气管流体域网格模型图18 异形管结构增压器废气排气管流体域网格模型3.1.4 直式排气管与异形管结构排气管压力与紊流图19 直式增压器废气排气管流场压力分布图图20 异形管结构增压器废气排气管流场压力分布图分析4:如图19-20所示,异形管结构增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.997e5 Pa,直式增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.989e5 Pa,异形管结构增压器废气排气管与直式增压器废气排气管在入口与出口处压力均相差不大图21 直式增压器废气排气管流场流速分布图图22 异形管结构增压器废气排气管流场流速分布图分析5:如图21-22所示,异形管结构增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.997e5 Pa,直式增压器废气排气管流场最大压力值为1.02e5 Pa,最小压力值为0.989e5 Pa,异形管结构增压器废气排气管与直式增压器废气排气管在入口与出口处压力均相差不大;异形管结构增压器废气排气管内空气最大流速为66.1 m/s,最小流速为 1.67 m/s,直式增压器废气排气管空气最大流速为61m/s,最小流速为16.9 m/s,异形管结构增压器废气排气管最大流速略大于直式增压器废气排气管,但最小流速远低与直式增压器废气排气管。

图23 直式增压器废气排气管流场湍流强度分布图图24 异形管结构增压器废气排气管流场湍流强度分布图图25 直式增压器废气排气管流场湍流耗损率分布图图26 异形管结构增压器废气排气管流场耗损率分布图分析6:如图23-26所示,异形管结构增压器废气排气管的最大湍流强度为584 %,最大湍流耗损率为6.55e5 m2/s3,直式增压器废气排气管的最大湍流强度为761 %,最大湍流耗损率为7.32e4 m2/s3;而由计算结果统计有,异形管结构增压器废气排气管平均湍流强度为284.22 %,平均湍流耗损率为6.60e3 m2/s3,直式增压器废气排气管平均湍流强度为377.36 %,平均湍流耗损率为 5.21e3 m2/s3;故相对直式增压器废气排气管,异形管结构增压器废气排气管内空气流动湍流强度更小:,湍流耗损率有所增大。

4. 异形管结构中冷器进气管与异形管结构增压器废气排气管耐压分析4.1 异形管结构中冷器进气管耐压分析4.1.1 材料属性材料为普通结构钢,杨氏模量为2e11 Pa,泊松比为0.3,屈服强度为250 MPa,拉伸强度为460 MPa。

4.1.2 边界条件及有限元模型固定管道两端端面,分别在管道内壁面加0.5 MPa、0.75 MPa、1 MPa、1.25 MPa、1.5 MPa、2 MPa等一系列均匀压力值。

图27 异形管结构中冷器进气管边界条件图28 异形管结构中冷器进气管网格模型4.1.3 异形管结构中冷器进气管耐压情况图29 异形管结构中冷器进气管应力分布图(0.8 MPa时)当固定异形管结构中冷器进气管两端端面,在管道内壁面加任意均匀压力值时,进气管的最大、最小应力均集中在如图29所示区域;随压力值大变化,相应的最大应力值如下表表1 不同压力值下,异形管结构中冷器进气管的最大应力值压力值(MPa)最大应力值(MPa)0.5 127.300.75 190.951 254.591.25 318.891.5 381.892 509.19分析7:根据材料屈服强度值为250 MPa、拉伸强度460 MPa可判断,异形管结构中冷器进气管可承受的均匀压力值约为1 MPa。

4.2 异形管结构增压器废气排气管耐压分析4.2.1 材料属性材料为普通结构钢,杨氏模量为2e11 Pa,泊松比为0.3,屈服强度为250 MPa,拉伸强度为460 MPa。

4.2.2 边界条件及有限元模型固定管道两端端面,分别在管道内壁面加1 MPa、1.25 MPa、1.5 MPa、1.75 MPa、2 MPa、3 MPa等一系列均匀压力值。

图30 异形管结构增压器废气排气管边界条件图31 异形管结构增压器废气排气管网格模型4.2.3 异形管结构增压器废气排气管耐压情况图32 异形管结构增压器废气排气管应力分布图(3 MPa时)当固定异形管结构增压器废气排气管两端端面,在管道内壁面加任意均匀压力值时,排气管的最大、最小应力均集中在如图52所示区域;随压力值大小变化,相应的最大应力值如下表表2 不同压力值下,异形管结构增压器废气排气管的最大应力值压力值(MPa)最大应力值(MPa)1 135.911.25 169.891.5 203.871.75 237.852 271.823 407.74分析8:根据材料屈服强度值为250 MPa、拉伸强度460 MPa可判断,异形管结构增压器废气排气管可承受的均匀压力值约为1.75 MPa。