丙烷脱氢装置工艺流程

- 格式:docx

- 大小:27.09 KB

- 文档页数:3

45万吨/年丙烷脱氢制丙烯(PDH)装置工艺技术规程(UOP C3 Oleflex 工艺)2018年11月13日目录1 预处理工段 (1)2 丙烷脱氢反应工段 (1)3 催化剂再生工段 (4)4 冷箱分离工段 (8)5 SHP工段 (9)6 精馏工段 (9)7 PSA工段 (10)8 全厂系统(蒸汽凝液系统) (12)9 丙烷低温储罐及其辅助系统 (12)10 中间罐区 (13)11 火炬 (14)12 空压站及氮气辅助系统 (17)13 本项目涉及的主要化学反应 (19)1 预处理工段来自新鲜丙烷进料加热器(21E0601)的新鲜丙烷原料先进入进料保护床(21D0101-1/2),在此用树脂吸附剂除去氮化物和有机金属化合物。

这两台保护床可以通过调整进出料管道来改变两台保护床的前后。

接着丙烷原料流过汞脱除器(21D0102)除汞,然后进入进料干燥器(21D0103-1/2))以脱除原料中的水分(原料中如果含水将在分离系统结冰,就可能堵塞系统。

这两台干燥器一般在系统开车时用来干燥进料,正常运行时可不用。

进料干燥器装填分子筛以从丙烷中脱除水分。

进料干燥器设计为每周再生一次,再生用干燥的丙烷气来完成,丙烷在进料干燥再生蒸发器(21E0120)中用蒸汽先加热到60℃,然后用原料干燥再生过热器(21E0122)加热到232℃左右,以与丙烷进料相反的方向进入进料干燥器去再生干燥床层,然后进入进料干燥再生冷凝器(21E0102),被冷凝后送到进料干燥再生收集器(21D0104),在此水与再生丙烷分离,丙烷用进料干燥再生泵(21P0101)输送到在线操作的干燥器入口,废水送至反应工段与含硫废液混合后一并送至含硫/盐污水处理装置处理。

2 丙烷脱氢反应工段(1)原料预热及反应自冷箱分离工段回收冷量后的原料丙烷送至热联合进料换热器(21E0201-1/2/3/4)内与出反应器的粗产品气进行换热进一步提高进料温度同时降低粗产品的温度。

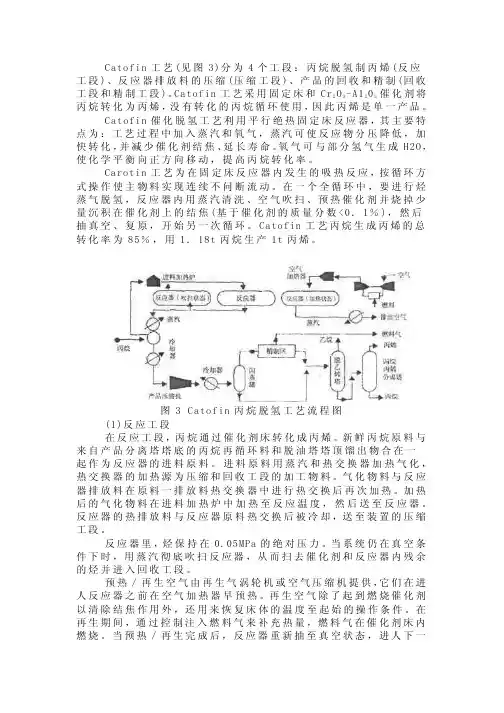

工业化丙烷脱氢装置①目前全球有14套工业化丙烷脱氢装置,分别采用美国环球油品公司(UOP)的催化脱氢(Olefle某)连续移动床工艺和ABBLummu的CATOFIN循环多反应器系统工艺。

ABBLummu公司的CATOFIN丙烷脱氢技术可以生产聚合级丙烯,是世界上丙烷脱氢主流技术之一。

第一套CATOFIN丙烷脱氢装置于1992年投入运行,为Boreali(北欧化工公司)拥有,位于比利时的Kallo,规模250000公吨/年。

最大的一套CATOFIN装置于2004年4月在沙特的Jubail开工投产,规模455000公吨/年。

下一套即将投产的CATOFIN装置规模为455000公吨/年,也位于沙特。

目前已与ABB公司进行前期的技术交流。

ABBLummu公司的CATOFIN工艺主要具有以下特点:1、采用循环固定床反应器,使用氧化铬-氧化铝催化剂将丙烷转化为丙烯,未反应的丙烷循环使用。

2、较高的单程转化率(44%)和至少高出Olefle某工艺2%的催化剂选择性使操作压力和温度较低。

操作条件:反应温度650℃,反应压力0.05MPa。

3、使用非贵金属催化剂,催化剂其组分为l8%以上的氧化铬载于γ-Al2O3上。

催化剂脱氢性能稳定,丙烯总收率最高,原料消耗低,生产1t丙烯产品消耗新鲜丙烷1.18t。

4、1m:L!^0P(e0{2T②CATOFIN工艺的高丙烷转化率降低了循环比率,降低能耗和操作费用,使设备尺寸减小从而减少投资费用。

5、由于反应中没有氢的再循环,不用蒸汽稀释,降低能耗和操作费用,CATOFIN工艺能耗为0.27吨标准煤/吨丙烯产品。

9U0u$C#m!p!O!~4P6、CATOFIN工艺的副反应随主反应发生,生成了一些轻组分和重组分,以及在催化剂上结焦,催化剂必须烧焦再生。

使用几个周期切换的固定床反应器来保证生产连续进行,CATOFIN工艺不同产能反应器台数有所不同,25万吨/年装置一般为5个,通常包括5台并联的固定床反应器,其中2台反应,2台催化剂再生,1台吹扫。

丙烷脱氢制丙烯工艺流程(精)概述丙烷脱氢制丙烯是一种重要的化工工艺,旨在通过取代烷基中的一个氢原子,将丙烷转化为丙烯。

丙烯是一种重要的原料,广泛应用于合成各种有机化合物以及塑料、橡胶、纤维等领域。

本文将介绍精细化工工艺中的丙烷脱氢制丙烯工艺流程,包括反应机、催化剂、反应条件等方面。

工艺流程反应机反应机是丙烷脱氢制丙烯工艺流程的核心设备。

在工业生产中,常用的反应器有管式反应器、零重力反应器等。

管式反应器是一种常见的连续式反应设备,与传统的批量反应器相比,具有占地面积小、产品质量稳定等优点。

而零重力反应器则可以提高反应物料之间的混合度,使反应物料更加均匀地进入反应管,提高反应的效率。

催化剂在丙烷脱氢制丙烯的过程中,催化剂起到关键作用,能够促进反应的进行。

常用的催化剂有氧化钙、氧化镁、氧化铝等,其中氧化铝催化剂成本相对较低,因此得到广泛应用。

催化剂的选择需要考虑不仅反应速率,而且反应产品的产率和纯度。

反应条件丙烷脱氢制丙烯的反应条件需要保证催化剂活性,同时不影响设备结构的安全性。

常用的反应条件包括反应温度、反应压力、空速等。

一般来说,反应温度越高,反应速率越快,但催化剂活性也会降低,反应压力也受到一定的限制。

空速则需要根据具体反应器进行优化,以保证反应效率和反应物料的流动性。

生产注意事项丙烷脱氢制丙烯是一种高温和高压的化学反应过程,因此在生产过程中需要注意安全问题。

首先,在催化剂的投入过程中需要避免空气和水汽进入反应器内部,以免影响催化剂的活性。

其次,在反应过程中需要进行随时监测,以保证产品的质量和纯度。

最后,在生产过程中需要做好应急准备工作,以应对可能发生的意外情况。

结论丙烷脱氢制丙烯工艺流程是一项非常重要的化工工艺,对各种有机化学合成以及塑料、橡胶、纤维等领域的生产都有着重要的影响。

在生产过程中,需要考虑设备设施、催化剂、反应条件等多方面的问题,并做好应急准备工作,以确保工艺流程可以稳定持续地进行,并得到良好的效果。

丙烷脱氢制丙烯操作规程

《丙烷脱氢制丙烯操作规程》

一、目的

本操作规程旨在规范丙烷脱氢制丙烯生产过程,确保生产安全、高效进行。

二、操作条件

1. 温度:在750°C至850°C之间进行操作;

2. 压力:操作压力需在1.0至2.5 MPa之间;

3. 催化剂:采用高效丙烷脱氢催化剂;

4. 载气:使用氮气或氢气;

5. 起始物料:丙烷与空气、氢气混合物。

三、操作步骤

1. 开启丙烷进料阀门,控制丙烷流量以保证稳定的进料速率;

2. 开启气体加热器和催化炉,使反应温度维持在设定范围内;

3. 调节氧气和氢气进气量,保持适当的氧气和氢气浓度;

4. 在反应器内进行丙烷脱氢反应,产生丙烯和副产物;

5. 将反应产物进行冷却、净化、分离和回收;

6. 排放副产物废气到气体处理系统进行处理;

7. 对反应器进行定期维护和清洁,确保设备正常运行。

四、安全措施

1. 丙烷、氢气等易燃气体需在通风处操作,禁止在火源处操作;

2. 操作人员需穿戴防护装备、戴好安全防护帽、眼镜和手套;

3. 定期对设备进行维护保养,确保设备安全运行;

4. 定期进行安全检查,发现问题及时处理。

五、总结

《丙烷脱氢制丙烯操作规程》是丙烷脱氢制丙烯生产过程中的重要指导文件,它规范了整个生产过程的操作条件、操作步骤和安全措施,对提高生产效率、确保生产安全具有重要意义。

操作人员在生产过程中应严格按照规程进行操作,确保设备正常运行,生产顺利进行。

PDH丙烷脱氢中UOP工艺的答疑解惑1. UOP工艺简介UOP工艺,即丙烷脱氢联合工艺,是一种将丙烷转化为丙烯的化工工艺。

该工艺由美国UOP公司开发,是目前全球应用最广泛的丙烷脱氢技术。

UOP工艺采用先进的催化剂和反应器设计,具有高效率、低能耗、环保等优点。

2. 丙烷脱氢反应原理丙烷脱氢反应是一种催化裂解反应,主要发生在UOP工艺中的固定床反应器中。

在高温、高压和催化剂的作用下,丙烷分子被裂解成丙烯和氢气。

反应方程式如下:C3H8 → C3H6 + H23. 催化剂UOP工艺使用两种催化剂:预处理催化剂和脱氢催化剂。

预处理催化剂主要用于将丙烷转化为丙烯烷,提高丙烯的收率。

脱氢催化剂则用于将丙烯烷进一步转化为丙烯。

这两种催化剂都具有很高的活性和选择性,能够显著提高丙烷脱氢反应的效率。

4. 反应器设计UOP工艺采用固定床反应器,具有以下特点:1. 高效传热:固定床反应器采用高效的换热系统,确保反应温度均匀,提高丙烯的收率。

2. 气体分布均匀:反应器内设有特殊的气体分布器,确保丙烷、氢气等反应物在床层中均匀分布,提高反应效率。

3. 催化剂装填:反应器内的催化剂采用特殊的装填方式,提高床层的空隙率,降低压降,延长催化剂寿命。

5. 工艺流程UOP工艺的流程主要包括以下几个部分:1. 原料处理:将丙烷转化为丙烯烷,提高丙烯的收率。

2. 反应:在固定床反应器中进行丙烷脱氢反应,生成丙烯和氢气。

3. 产品分离:将丙烯和氢气分离,得到纯度较高的丙烯。

4. 催化剂再生:将反应后的催化剂进行再生,恢复其活性,循环使用。

6. 答疑解惑1. 问:UOP工艺与其它丙烷脱氢工艺相比,有哪些优势?答:UOP工艺具有高效率、低能耗、环保等优点。

与其它工艺相比,UOP工艺的丙烯收率更高,催化剂寿命更长,且具有较好的经济效益。

2. 问:UOP工艺中的催化剂如何更换?答:UOP工艺中的催化剂更换通常分为两个步骤:首先,将反应器内的旧催化剂卸出,然后装入新催化剂。

丙烷脱氢装置工艺流程英文回答:The process flow of propane dehydrogenation (PDH) plant typically includes the following steps:1. Feed Preparation: Propane, which is the feedstockfor PDH, is typically obtained from natural gas processing or crude oil refining. The feed is purified to remove impurities such as sulfur compounds, water, and heavy hydrocarbons.2. Preheating: The purified propane feed is preheated to the desired reaction temperature using heat exchangers. This helps to optimize the reaction kinetics and improve the conversion efficiency.3. Catalytic Reaction: The preheated propane feed is then fed into a catalytic reactor, where it comes in contact with a solid catalyst. The catalyst, typicallybased on a transition metal such as platinum or rhenium, promotes the dehydrogenation reaction. Propane molecules are selectively dehydrogenated to propylene, while hydrogen is produced as a byproduct.4. Cooling and Separation: The reaction products, including propylene, unreacted propane, and hydrogen, are cooled and separated using various separation techniques such as distillation, absorption, and adsorption. This helps to isolate the desired propylene product from the unreacted propane and hydrogen.5. Product Purification: The separated propylene is further purified to remove any remaining impurities such as water, acetylene, and other trace components. This is typically achieved through additional distillation and purification steps.6. Product Storage and Distribution: The purified propylene is then stored in tanks or transported via pipelines or tankers to end-users for further processing or utilization.Overall, the propane dehydrogenation process involves the conversion of propane to propylene through a catalytic reaction, followed by the separation and purification of the propylene product.中文回答:丙烷脱氢装置的工艺流程通常包括以下步骤:1. 原料准备,丙烷作为丙烷脱氢的原料,通常从天然气处理或原油精炼中获得。

PDH丙烷脱氢UOP工艺的问题解答1. 概述PDH(丙烷脱氢)是一种重要的化工过程,用于生产丙烯。

UOP工艺是一种广泛应用的PDH工艺,以其高效的丙烷转化率和稳定的操作性能而受到青睐。

本文档旨在对UOP工艺中常见的问题进行解答,以帮助操作人员更好地理解和应对工艺中的潜在问题。

2. UOP工艺流程简介UOP工艺主要包括以下几个单元:丙烷压缩、脱氢反应、产品分离和氢气回收。

丙烷在高温、高压和催化剂的作用下,发生脱氢反应生成丙烯和氢气。

反应产物经过冷却和分离,得到高纯度的丙烯。

同时,氢气被回收循环使用。

3. 问题解答3.1 丙烷压缩机问题问题:丙烷压缩机运行过程中,出现振动过大、噪音增加的现象。

解答:1. 检查压缩机进口和出口管道是否存在气流脉动,可能导致振动和噪音。

建议优化管道设计,采用适当的减震措施。

2. 检查压缩机叶轮和壳体是否存在磨损或松动,可能导致振动和噪音。

建议定期检查并进行必要的维修。

3. 检查压缩机驱动电机是否正常运行,是否存在异常振动和噪音。

建议与电机供应商沟通,进行故障排查和维修。

3.2 脱氢反应问题问题:脱氢反应过程中,丙烷转化率低,丙烯产率不足。

解答:1. 检查催化剂活性是否降低,可能导致丙烷转化率低。

建议定期检测催化剂活性,并在必要时进行更换。

2. 检查反应温度和压力是否适宜,影响丙烷的脱氢反应。

建议优化操作参数,提高反应温度和压力。

3. 检查反应器是否存在结焦、堵塞等现象,影响反应效率。

建议定期清洗反应器,保证反应通道畅通。

3.3 产品分离问题问题:产品分离过程中,丙烯纯度不高,存在杂质。

解答:1. 检查分离塔操作参数是否适宜,如塔压、温度和回流比等。

建议优化操作参数,提高分离效果。

2. 检查分离塔内填料层是否存在堵塞、塌陷等现象。

建议定期检查填料层,进行必要的清洗和更换。

3. 检查分离剂性能是否符合要求,建议选用高性能的分离剂,提高分离效果。

3.4 氢气回收问题问题:氢气回收过程中,氢气纯度不高,存在杂质。

丙烷脱氢制丙烯的工艺流程丙烷脱氢制丙烯,这可是化工领域里挺有趣的一个事儿呢。

咱先说说丙烷脱氢是为啥要制丙烯吧。

丙烯可是个很重要的化工原料,就像一个很受欢迎的小明星,好多化工产品都得靠它才能制造出来。

比如说咱们日常生活里常见的塑料啊,很多都是以丙烯为原料加工来的。

那丙烷呢,它比较容易获取,就像是一个藏在身边的小宝藏,等着人们去发掘它变成更有用的丙烯。

一、原料预处理。

丙烷在进入反应装置之前呀,得先进行预处理。

这就好比是给要参加比赛的选手先做个热身一样。

要把丙烷里面可能含有的杂质去除掉,比如说一些硫化物之类的东西。

硫化物就像调皮捣蛋的小坏蛋,如果不把它们弄出去,就会在后面的反应过程中捣乱,让反应不能好好进行,就像在一场精彩的演出里突然出现几个乱入的小丑,破坏整个氛围。

经过预处理后的丙烷就变得“干干净净”,可以安心去进行下一步反应啦。

二、反应部分。

接下来就是关键的反应环节啦。

丙烷要在专门的反应器里进行脱氢反应。

这个反应器就像是一个魔法小屋,丙烷在里面发生神奇的变化。

反应需要一定的温度和压力条件,就像每个魔法都需要特定的咒语和手势一样。

在这个温度和压力下,丙烷分子里的氢原子就会慢慢跑掉,从而变成丙烯。

这个过程可不容易呢,就像让一个害羞的人在大家面前慢慢敞开心扉一样,需要合适的环境和条件来促使它发生。

而且在这个反应过程中,可能还会有一些副反应产生,就像做蛋糕的时候,除了做出我们想要的蛋糕,可能还会有一点点焦糊的部分,这些副反应产生的东西也需要我们去处理。

三、产物分离。

反应完了之后,得到的是一个混合物,里面有丙烯,还有没反应完的丙烷以及一些副反应的产物。

这时候就要进行产物分离啦。

这就像是从一堆宝贝和石头里把真正的宝贝挑出来一样。

我们要把丙烯从这个混合物里分离出来,让它成为我们想要的“纯品”。

这可以通过一些特殊的分离技术来实现,比如说蒸馏之类的方法。

就像把不同颜色的小珠子通过筛子筛分开一样,把丙烯单独分离出来,这样我们就得到了我们想要的丙烯产品啦。

丙烷脱氢工艺流程丙烷脱氢是指将丙烷转化为丙烯的化学反应过程。

丙烷是一种常见的石油产品,在化工工业中被广泛应用于生产塑料、橡胶和合成纤维等产品。

而丙烯是一种重要的化工原料,用于生产塑料、橡胶、合成纤维以及制备其他有机化合物。

因此,丙烷脱氢工艺对于合成丙烯具有重要的意义。

丙烷脱氢工艺的基本流程如下:1. 原料准备:通过长管道输送丙烷原料到脱氢装置中。

丙烷的纯度和流量需要在一定的范围内控制,以保证反应的稳定性和高效性。

2. 加热反应:丙烷在高温(约600-700°C)条件下被加热,使分子内部的化学键发生断裂,产生丙烯和氢气。

这个反应阻尼性较小,需要提供大量的热能。

3. 催化剂使用:在丙烷脱氢反应中,常使用钽、镍等金属作为催化剂,以增加反应速率和选择性。

催化剂通常被载于固体颗粒或糊状物中,通过气体或液体相的流动使反应发生。

4. 分离和回收:在丙烷脱氢反应后,需要对产物进行分离和回收。

首先,氢气被冷凝和压缩,以便回收或进一步利用。

然后,通过分离装置将丙烯和未反应的丙烷分开。

5. 精制和储存:将分离得到的丙烯进行精制处理,去除其中的杂质和不纯物质。

精制后的丙烯可以用于各种合成丙烯制品的生产。

未反应的丙烷也可以回收再利用,提高整个工艺的经济性和环保性。

6. 安全防护:由于丙烷脱氢反应需要高温和高压条件,必须加强安全措施,确保运行过程的安全性和稳定性。

这包括设备和管道的防爆和防漏措施,以及监测和报警系统的安装和运行。

总之,丙烷脱氢工艺流程是通过加热丙烷原料,在催化剂的作用下,使丙烷分子发生断裂产生丙烯和氢气的化学反应过程。

该工艺具有广泛的应用价值和前景,在石化行业中发挥着重要的作用。

通过持续的技术创新和工艺优化,可以进一步提高丙烷脱氢的效率和产能,降低生产成本和环境影响。

本项是一台年产60 万吨丙烯的丙烷脱氢装置(PDH),采用的丙烷脱氢装置引进美国CB&I LUMMUS 公司的CATOFIN 丙烷脱氢制丙烯工艺,该工艺采用高效的铬系催化剂和HGM 材料;具有丙烷转换率高、丙烯选择性好、原料适应性强及装置在线率高等优点,是目前丙烷脱氢制丙烯的先进技术之一。

CATOFIN PDH工艺通过固定床反应器,在氧化铬-氧化铝催化剂上将丙烷转换为丙烯。

未转化的丙烷将被分离并且循环利用,丙烯是唯一的主产品。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。

这些物质一旦泄漏与空气或氧化物接触,形成爆炸混合气体,极易引发火灾爆炸事故。

因此,火灾、爆炸是本装置的主要危险,防泄漏、防火、防爆是装置安全生产工作的重点。

丙烯工艺流程主要包括物料反应,产物压缩分离及尾气回收和产品提纯三个大的部分。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。

PDH丙烷脱氢UOP工艺解答PDH丙烷脱氢UOP工艺是一种用于将丙烷转化为丙烯的技术。

该工艺是由UOP公司开发的,被广泛应用于丙烷脱氢生产中。

工艺原理在PDH丙烷脱氢UOP工艺中,丙烷首先经过预处理,去除其中的杂质和硫化物。

然后,经过加热和压缩,将丙烷引入脱氢反应器中。

在脱氢反应器中,通过催化剂的作用,丙烷分子中的氢原子被去除,生成丙烯。

脱氢反应的产物经过冷却和净化,得到高纯度的丙烯。

工艺优势PDH丙烷脱氢UOP工艺具有以下优势:1. 高选择性:该工艺能够高效地将丙烷转化为丙烯,选择性高,产物纯度高。

2. 高效能:该工艺采用催化剂,在相对较低的温度和压力下进行反应,能够提高反应效率,降低能耗。

3. 环保节能:该工艺采用催化剂进行反应,能够降低反应温度和压力,减少能源消耗,同时减少废气和废液的排放。

4. 稳定性好:该工艺采用特殊设计的催化剂,具有较好的稳定性和寿命,能够长时间稳定运行。

工艺应用PDH丙烷脱氢UOP工艺广泛应用于丙烷脱氢生产中,主要用于以下领域:1. 石化工业:丙烯是一种重要的石化原料,广泛用于合成塑料、合成橡胶、合成纤维等领域。

2. 化学工业:丙烯是合成其他化学品的重要中间体,如丙烯酸、顺丁烯二酸、丙醇等。

3. 能源领域:丙烯可以作为燃料使用,广泛应用于燃气发电、燃气加热等领域。

工艺发展趋势PDH丙烷脱氢UOP工艺在不断发展和完善中,主要趋势包括:1. 提高选择性:研究新型催化剂和反应条件,提高丙烷脱氢的选择性,减少副反应产物的生成。

2. 降低能耗:优化工艺参数,减少能源消耗,提高工艺的经济效益。

3. 提高催化剂稳定性:研究新型催化剂,提高其稳定性和寿命,降低运行成本。

4. 与其他工艺相结合:将PDH丙烷脱氢UOP工艺与其他工艺相结合,形成集成化生产,提高整体效率。

以上是对PDH丙烷脱氢UOP工艺的解答,希望能对您有所帮助。

如有更多问题,请随时提问。

丙烷脱氢装置工艺流程 Company Document number:WTUT-WT88Y-W8BBGB-BWYTT-19998本项是一台年产60 万吨丙烯的丙烷脱氢装置(PDH),采用的丙烷脱氢装置引进美国 CB&I LUMMUS 公司的 CATOFIN 丙烷脱氢制丙烯工艺,该工艺采用高效的铬系催化剂和 HGM 材料;具有丙烷转换率高、丙烯选择性好、原料适应性强及装置在线率高等优点,是目前丙烷脱氢制丙烯的先进技术之一。

CATOFIN PDH工艺通过固定床反应器,在氧化铬-氧化铝催化剂上将丙烷转换为丙烯。

未转化的丙烷将被分离并且循环利用,丙烯是唯一的主产品。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。

这些物质一旦泄漏与空气或氧化物接触,形成爆炸混合气体,极易引发火灾爆炸事故。

因此,火灾、爆炸是本装置的主要危险,防泄漏、防火、防爆是装置安全生产工作的重点。

丙烯工艺流程主要包括物料反应,产物压缩分离及尾气回收和产品提纯三个大的部分。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

丙烷脱氢精馏塔操作规程丙烷脱氢精馏塔操作规程操作目的:丙烷脱氢是一种重要的工业化学过程,在该过程中,丙烷通过脱氢反应转化为丙烯。

本操作规程的目的是确保丙烷脱氢精馏塔的安全运行,提高产品质量和生产效率。

1. 安全操作规程:- 操作人员必须有相关工艺知识和操作经验,了解丙烷脱氢精馏塔的结构和工作原理。

- 在操作前必须佩戴个人防护装备,包括防护眼镜、耳塞、手套、防护服等。

- 丙烷脱氢精馏塔周围必须保持清洁和整齐,并随时清理泄漏物。

- 禁止在精馏塔周围吸烟或使用明火。

- 如发现任何异常情况,如气味、噪音等,请立即停止操作并向上级报告。

2. 操作前准备:- 检查精馏塔的仪表、设备是否正常运行,并记录相关数据,如温度、压力等。

- 检查精馏塔的出口阀门是否关闭,并确认其它相关阀门的开闭情况。

- 准备好充足的丙烷和氢气。

3. 开始操作:- 打开进料管道的阀门,将丙烷注入精馏塔。

- 打开加热设备,控制精馏塔内的温度在所需的范围内。

- 根据需要适当调节进料的速度,避免过载。

4. 操作注意事项:- 定期检查精馏塔内的物料和产物,确保其质量和纯度。

- 注意控制氢气的用量,避免过量。

- 定期检查精馏塔的压力和温度,以保持其稳定运行。

- 注意观察精馏塔的操作指示仪表,如液位计、温度计、压力表等,如有异常应及时采取措施。

5. 操作结束:- 关闭进料管道的阀门,停止丙烷的注入。

- 关闭加热设备,将精馏塔冷却。

- 打开出口阀门,将产物取出。

6. 安全检查:- 处理产物之前,必须进行安全检查,确保产物没有泄漏和污染。

- 对精馏塔进行清洗和维护,保持其正常运行。

7. 操作记录:- 按照规定格式记录每次操作的时间、温度、压力、物料用量等重要数据。

- 对操作中的异常情况和处理措施进行记录。

以上是丙烷脱氢精馏塔操作规程的主要内容,每个工厂在实际操作中可能会有所不同,请根据具体情况进行调整和补充。

操作人员必须熟悉操作规程,并严格遵守操作规程的要求,确保操作的安全性和有效性。

丙烷脱氢副产氢摘要:一、丙烷脱氢概述二、丙烷脱氢副产氢的工艺过程三、丙烷脱氢副产氢的应用领域四、丙烷脱氢副产氢的发展前景五、总结正文:一、丙烷脱氢概述丙烷脱氢(PDH,Propane Dehydrogenation)是一种重要的石油化工工艺,其主要目的是通过脱氢反应将丙烷(C3H8)转化为丙烯(C3H6)。

在这个过程中,副产物氢气(H2)被同时产生。

丙烷脱氢副产氢在全球范围内得到了广泛关注,因为它具有较高的经济价值和环保意义。

二、丙烷脱氢副产氢的工艺过程丙烷脱氢副产氢的工艺过程主要包括以下几个步骤:1.原料准备:将丙烷作为原料,经过过滤、干燥等预处理,确保原料的纯净度。

2.脱氢反应:将预处理的丙烷送入脱氢反应器,在高温(约400-600℃)和催化剂的作用下,丙烷发生脱氢反应,生成丙烯和氢气。

3.产物分离:反应产物经过冷却、分离,将丙烯和氢气分离出来。

4.氢气提纯:对副产物氢气进行提纯,以满足不同应用领域的纯度要求。

5.产品应用:将提纯后的氢气应用于各个领域,如石油精炼、化学工业、燃料电池等。

三、丙烷脱氢副产氢的应用领域1.石油精炼:丙烷脱氢副产氢可用于石油精炼过程中的加氢脱硫、加氢裂化等工艺。

2.化学工业:丙烷脱氢副产氢可用于生产氨、甲醇、合成橡胶等化学品。

3.燃料电池:氢气作为燃料电池的燃料,具有高能量密度、无污染等优点。

4.氢能交通:氢气作为新能源汽车的燃料,可实现零排放,有利于改善环境质量。

四、丙烷脱氢副产氢的发展前景随着全球对环保和能源转型的关注,丙烷脱氢副产氢的发展前景十分广阔。

一方面,丙烷脱氢副产氢可以缓解石油资源短缺问题,提高石油化工行业的可持续发展能力;另一方面,丙烷脱氢副产氢有助于推动氢能产业的发展,实现能源结构的优化。

五、总结丙烷脱氢副产氢作为一种清洁、高效的能源,具有广泛的应用前景。

通过优化丙烷脱氢副产氢的工艺过程,提高氢气纯度和产量,有望为我国能源化工行业注入新的活力。

45万吨年丙烷脱氢制丙烯(PDH)装置工艺操作规程(UOP_C3_Oleflex_工艺)45万吨/年丙烷脱氢制丙烯(PDH)装置工艺技术规程(UOP C3 Oleflex 工艺)2018年11月13日目录1 预处理工段 (1)2 丙烷脱氢反应工段 (1)3 催化剂再生工段 (4)4 冷箱分离工段 (8)5 SHP工段 (9)6 精馏工段 (9)7 PSA工段 (10)8 全厂系统(蒸汽凝液系统) (12)9 丙烷低温储罐及其辅助系统 (12)10 中间罐区 (13)11 火炬 (14)12 空压站及氮气辅助系统 (17)13 本项目涉及的主要化学反应 (19)1 预处理工段来自新鲜丙烷进料加热器(21E0601)新鲜丙烷原料先进入进料保护床(21D0101-1/2),在此用树脂吸附剂除去氮化物和有机金属化合物。

这两台保护床可以通过调整进出料管道来改变两台保护床的前后。

接着丙烷原料流过汞脱除器(21D0102)除汞,然后进入进料干燥器(21D0103-1/2))以脱除原料中水分(原料中如果含水将在分离系统结冰,就可能堵塞系统。

这两台干燥器一般在系统开车时用来干燥进料,正常运行时可不用。

进料干燥器装填分子筛以从丙烷中脱除水分。

进料干燥器设计为每周再生一次,再生用干燥的丙烷气来完成,丙烷在进料干燥再生蒸发器(21E0120)中用蒸汽先加热到60℃,然后用原料干燥再生过热器(21E0122)加热到232℃左右,以与丙烷进料相反的方向进入进料干燥器去再生干燥床层,然后进入进料干燥再生冷凝器(21E0102),被冷凝后送到进料干燥再生收集器(21D0104),在此水与再生丙烷分离,丙烷用进料干燥再生泵(21P0101)输送到在线操作的干燥器入口,废水送至反应工段与含硫废液混合后一并送至含硫/盐污水处理装置处理。

2 丙烷脱氢反应工段(1)原料预热及反应自冷箱分离工段回收冷量后的原料丙烷送至热联合进料换热器(21E0201-1/2/3/4)内与出反应器的粗产品气进行换热进一步提高进料温度同时降低粗产品的温度。

丙烷脱氢装置工艺流程 Prepared on 24 November 2020

本项是一台年产60 万吨丙烯的丙烷脱氢装置(PDH),采用的丙烷脱氢装置引进美国 CB&I LUMMUS 公司的 CATOFIN 丙烷脱氢制丙烯工艺,该工艺采用高效的铬系催化剂和 HGM 材料;具有丙烷转换率高、丙烯选择性好、原料适应性强及装置在线率高等优点,是目前丙烷脱氢制丙烯的先进技术之一。

CATOFIN PDH工艺通过固定床反应器,在氧化铬-氧化铝催化剂上将丙烷转换为丙烯。

未转化的丙烷将被分离并且循环利用,丙烯是唯一的主产品。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。

这些物质一旦泄漏与空气或氧化物接触,形成爆炸混合气体,极易引发火灾爆炸事故。

因此,火灾、爆炸是本装置的主要危险,防泄漏、防火、防爆是装置安全生产工作的重点。

丙烯工艺流程主要包括物料反应,产物压缩分离及尾气回收和产品提纯三个大的部分。

PDH装置规模大,PDH装置操作条件比较复杂,导致设备规格大型化。

设备大型化对设备设计、制造、检验等都会带来很多不利问题。

根据基础设计开工报告可知,PDH装置设备涉及反应器、塔器、容器、换热器、压缩机、透平、泵和过滤器等诸多类型。

统计各设备的数量装置大型设备就有199台,并且绝大多数为国外进口设备。

根据PDH的工艺物料的特性,本装置属于甲类生产装置,生产过程中涉及的主要物料为丙烷、丙烯、乙烯、装置尾气和天然气。

这些物料都属于易燃、易爆的物质,乙烯、氢气、共聚单体均属甲类火灾危险物质。

这些物质一旦泄漏与空气或氧化物接触,形成爆炸混合气体,

极易引发火灾爆炸事故。

因此,火灾、爆炸是本装置的主要危险,防泄漏、防火、防爆是装置安全生产工作的重点

首先,新鲜丙烷进料与来自产品分离塔的循环丙烷以及脱油塔顶的丙烷混合后,送入进料汽化器。

汽化后的原料气被多个换热器逐步加热,最终在进料加热炉中加热至反应所需温度(约600℃)后送入反应器。

在反应器负压操作条件下,丙烷发生脱氢反应,生成丙烯、氢气以及少量副产物。

由于脱氢反应为吸热反应,需不断补充热量,CATOFIN工艺由八台反应器以循环的方式操作,任何时候有3台反应器反应,3台预热/再生,2台抽蒸汽吹扫、真空、催化剂还原。

一个完整的循环过程大概需要24分钟,每台反应器都重复着相同的循环过程。

这样一个过程就确保了整个反应的连续性。

然后,反应器出口产品气经过逐步冷却后,进入压缩工段。

压缩机分为三段各级之间设有冷却器。

在进入产品压缩机之前,产品气先经循环水冷却。

为确保压缩机每段出口温度低于聚合温度,压缩机每段的压比要选择合适。

产品压缩机三段出口的水或凝液都要经分离罐分离,再送出界区前还要送至废水汽提塔进行处理。

压缩机第三段出口气经过循环水冷却,再经丙烯冷剂冷却至 16℃后,送至产品干燥床分液罐。

液体烃在送入脱乙烷塔之前,首先要送至脱乙烷塔进料干燥床进行干燥。

未凝的气体经产品干燥床干燥后,进入低温回收段。

低温回收单元采用丙烯、乙烯冷剂逐步冷却、冷凝反应产物,用于除去产物中氢气,氮气,一氧化碳、二氧化碳以及轻烃(如甲烷和乙烷)。

这些尾气部分用于催化剂还原,剩余部分送至PSA(变压吸附技术)装置回收氢气,经PSA处理后的废气可作为燃料气和干燥床的再生气。

冷凝后的丙烷、丙烯和重组份送至脱乙烷塔。

最后,产品精制部分由两个精馏系统组成,即脱乙烷塔和产品分离塔。

脱乙烷塔用于分离乙烷及更轻的组分。

脱乙烷塔顶的轻组分作为燃料气送入装置内燃料气管网,塔底碳三则送入产品分离塔。

产品分离塔采用双塔操作,从脱乙烷塔底来的碳三和由界区外来的丙烷原料进料一起直接送入一塔,以分离丙烯和丙烷,一塔塔底的丙烷循环回反应单元,二塔塔顶的聚合级丙烯则送至下游装置或罐区。