ITO 替代材料的对比

- 格式:docx

- 大小:20.38 KB

- 文档页数:6

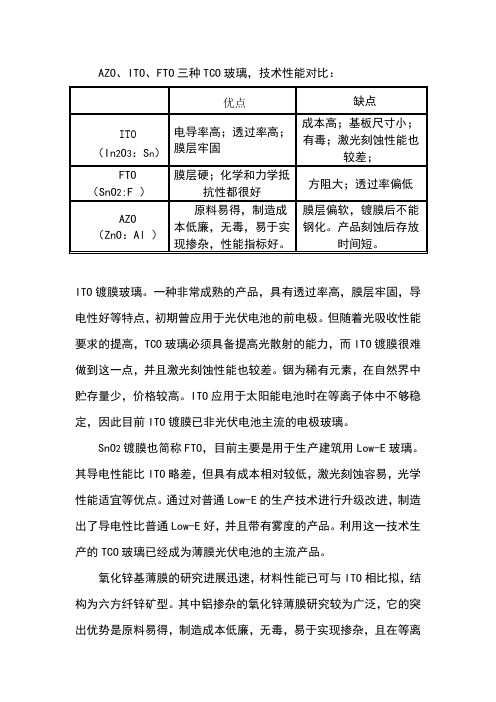

AZO、ITO、FTO三种TCO玻璃,技术性能对比:ITO镀膜玻璃。

一种非常成熟的产品,具有透过率高,膜层牢固,导电性好等特点,初期曾应用于光伏电池的前电极。

但随着光吸收性能要求的提高,TCO玻璃必须具备提高光散射的能力,而ITO镀膜很难做到这一点,并且激光刻蚀性能也较差。

铟为稀有元素,在自然界中贮存量少,价格较高。

ITO应用于太阳能电池时在等离子体中不够稳定,因此目前ITO镀膜已非光伏电池主流的电极玻璃。

SnO2镀膜也简称FTO,目前主要是用于生产建筑用Low-E玻璃。

其导电性能比ITO略差,但具有成本相对较低,激光刻蚀容易,光学性能适宜等优点。

通过对普通Low-E的生产技术进行升级改进,制造出了导电性比普通Low-E好,并且带有雾度的产品。

利用这一技术生产的TCO玻璃已经成为薄膜光伏电池的主流产品。

氧化锌基薄膜的研究进展迅速,材料性能已可与ITO相比拟,结构为六方纤锌矿型。

其中铝掺杂的氧化锌薄膜研究较为广泛,它的突出优势是原料易得,制造成本低廉,无毒,易于实现掺杂,且在等离子体中稳定性好。

预计会很快成为新型的光伏TCO产品。

目前主要存在的问题是工业化大面积镀膜时的技术问题。

光伏电池对TCO镀膜玻璃的性能要求:1.光谱透过率为了能够充分地利用太阳光,TCO镀膜玻璃一定要保持相对较高的透过率。

目前,产量最多的薄膜电池是双结非晶硅电池,并且已经开始向非晶/微晶复合电池转化。

因此,非晶/微晶复合叠层能够吸收利用更多的太阳光,提高转换效率,即将成为薄膜电池的主流产品。

2.导电性能TCO导电薄膜的导电原理是在原本导电能力很弱的本征半导体中掺入微量的其他元素,使半导体的导电性能发生显著变化。

这些微量元素被称为杂质,掺杂后的半导体称为杂质半导体。

氧化铟锡(ITO)透明导电玻璃就是将锡元素掺入到氧化铟中,提高导电率,它的导电性能在目前是最好的,最低电阻率达10-5Ωcm量级。

3.雾度为了增加薄膜电池半导体层吸收光的能力,光伏用TCO玻璃需要提高对透射光的散射能力,这一能力用雾度(Haze)来表示。

ITO透明导电薄膜替代品发展现状ITO(Indium Tin Oxide)透明导电薄膜是一种广泛应用于电子显示器件、太阳能电池、光伏设备等领域的材料。

然而,ITO材料存在稀缺和昂贵的问题,而且制造过程中需要使用有毒材料和昂贵的真空设备。

因此,为了克服这些问题,研究人员和工程师正在积极寻找和开发ITO的替代品。

本文将探讨和介绍目前ITO透明导电薄膜替代品的发展现状。

一、碳基导电薄膜碳基导电薄膜是ITO替代品的一种重要类别。

碳纳米管、石墨烯和导电聚合物是常见的碳基导电薄膜材料。

碳纳米管作为一种新型材料,具有优异的导电性能和透明性,是ITO透明导电薄膜的最有希望的替代品之一、石墨烯也具有很高的电导率和透明性,可以应用于电子显示器、太阳能电池等领域。

导电聚合物是一种相对较新的材料,具有与ITO相当的导电性能和透明性,可以用于柔性显示、触摸屏等器件。

二、金属网格导电薄膜金属网格导电薄膜是另一种ITO替代品的重要类别。

该类薄膜由多个金属纳米线组成,具有优异的电导率和透明性。

金属网格导电薄膜可以通过印刷、喷涂等简单的制备工艺进行大规模生产,因此成本较低。

目前,银纳米线和铜纳米线是最常用的金属网格导电薄膜材料。

但是,金属网格导电薄膜可能存在网格线宽度对触控屏幕的影响、金属氧化等问题,需要进一步解决。

三、导电氧化物替代品除了碳基导电薄膜和金属网格导电薄膜,一些新型导电氧化物也被研究和开发作为ITO替代品。

例如,氧化锌、氧化铟、氧化镓等材料具有优异的导电性能和透明性,并且相对丰富,成本较低。

这些导电氧化物可以通过溶液法、喷涂等简单的方法进行制备,具有很大的应用潜力。

四、有机半导体替代品有机半导体材料作为ITO的另一类替代品也引起了广泛的关注。

有机半导体材料具有优异的柔性、可加工性等特点,可以通过低温溶液法、印刷等方法进行制备。

然而,目前有机半导体材料的导电性能还低于ITO,需进一步提高。

当前,碳基导电薄膜和金属网格导电薄膜是ITO的主要替代品。

替代ITO 触控面板新材料发展概况发布时间:2014-11-6纳米银线与金属网格都具有比ITO导电性更佳、价格更低的优势,但截至目前,其中金属网格仍存在不透光、高反射、莫瑞干涉(Moire)等问题亟待解决,因此,纳米银线的相对优势似更为品牌厂商及触控技术研发厂商所看好。

随着触控面板大尺寸化、低价化的需求,以及ITO薄膜不适用于可挠式显示器应用、导电性及透光率等本质问题不易克服等,众厂商纷纷开始研究ITO替代品,包括纳米银线、金属网格、碳纳米管以及石墨烯等材料,其中以纳米银线和金属网格的发展较为成熟。

一、金属网格(metalmesh)技术发展概况金属网格是利用银、铜等金属材料或氧化物,在PET等塑胶薄膜上所形成的金属网格图案。

其理论最低面阻值可达0.1欧姆/□,并且具备电磁遮蔽功能而降低讯号干扰;但其所制得的触控感测器图形线幅稍粗(特别是线幅超过5μm以上)致莫瑞干涉波纹非常明显,仅适用于观测距离较远的显示屏。

较早发展的日本企业是富士和郡是,都是在2009年起开始生产金属网格薄膜并之后提供触控面板业者使用。

富士和郡是是直接供应触控感测器甚至模组,以协助终端业者降低进入的技术门槛。

除此两家之外,美国企业Atmel虽提供触控IC至透明导电膜的解决方案,但因技术发展较晚,且在生产过程屡因制程问题而影响其出货,而大陆企业受Atmel发展结果的影响,于是企图同时强化研发与制造能力,以获得完整的解决方案。

金属网格的基础技术主要可分为三种,第一为直接以金属油墨加以网印;第二为先于PET薄膜上涂布整面金属,再透过黄光微影制程,洗去多余成分而产生网格;第三的技术和第二类似,只是将其中的金属改成溴化银,利用化学还原成银。

原本生产银盐胶卷的富士就是采用第三种方法,并成为全球金属网格薄膜的龙头业者,而其他业者,例如郡是及大陆厂家都是采用第一种技术,Atmel则是使用第二种技术,另外也有独自开发其他技术的,例如日本企业阿基里斯(Achilles),但尚未实用化。

ITO透明电极替代材料的研制与应用发布时间:2021-12-10T03:17:14.718Z 来源:《科学与技术》2021年第26期作者:李铭浩,李博,宋凯安,张轶强[导读] 透明导电电极(TCE)是液晶显示屏、触摸屏、太阳能电池等电子产品的重要组成部分之一。

李铭浩,李博,宋凯安,张轶强吉林建筑大学电气与计算机学院,长春 130118摘要:透明导电电极(TCE)是液晶显示屏、触摸屏、太阳能电池等电子产品的重要组成部分之一。

其中透明导电材料氧化铟锡(ITO)作为市场化的窗口电极用于电子元器件中。

但是随着柔性电子器件不断兴起,对电极材料可柔性加工的需求也逐步提高,ITO材料自身不耐弯折的劣势使得各课题组对其替代材料的研究投入了更多的关注,不但要具备高的电学性能与光学透过率,且可柔性加工为后续可穿戴、可弯折、可卷曲的电子设备提供有力的支撑。

关键词:透明电极、ITO、ITO替代材料0 引言透明导电薄膜已成为现代电子学、微电子学、材料科学等新兴交融学科的重要材料基础。

就是将透过性能以及导电性能复合在一起的薄膜材料,因为其良好的导电性、高透过率打破了人们对于透明材料不导电,导电材料不透明的最初认知。

其中ITO薄膜也是目前透明导电领域市场化最为成熟的材料[1]。

ITO材料良好的光透过和导电性使得铟需求量逐年增高[2],铟资源短缺以及其易脆性的特点,在柔性电子器件大规模发展的环境下,使得人们继续寻求新型的TCE材料。

目前作为ITO替代电极的石墨烯、碳纳米管、导电聚合物、其他类型氧化物、金属网格结构等新型TCE导电材料已经得到广泛研究。

1 石墨烯材料石墨烯材料是通过sp2杂化连接碳原子,从而紧密堆积成单层二维晶格结构的一种新材料?。

由于其优异的光学性能、电学性能、以及独特的力学特性,使得它在材料学、微纳加工、生物医学等方面有着广泛的应用前景,甚至一度被认为是未来革命性的材料。

随着石墨烯材料愈发受到重视,研究人员们也将这种高导电率的材料应用到透明导电领域。

DisplaySearch:触控面板ITO取代材料的机会与状况2014年11月25日DisplaySearch上海办公室,2014年11月25日--新一代的ITO取代材料经过这两年的讨论与导入,已经在市场上有了相当的能见度;一线的触控模块厂像是宸鸿与欧菲光都已经量产、导入手机与笔记本电脑等应用,并且终端品牌也逐渐显露出兴趣。

不过,新材料离全面取代ITO的阶段恐怕还为时尚早。

一方面目前ITO并没有短缺或铟矿被限制开采的问题,另一方面主要的应用,像是手机、平板和笔记本电脑,正面临市场饱和或是模块价格崩盘的局面,新材料一开始就面临价格的压力。

再者,在采用新一代ITO取代材料的同时,触控模块厂多半也导入新制程;因此,学习曲线与制程的优化都还需要时间过渡,即使模块厂提出了积极的报价,但可能仅反映其推广策略,未必充分反映了成本。

单从技术规格上来看,DisplaySearch认为要成为ITO取代材料的关键主要有三项:具有高导电性且能够应用在任何基板与任何尺寸上;除了有低表面阻抗值(sheet resistance)外,也要能维持良好的透光性(optical transmission)。

另外,该材料最好能够具有可挠性,让阻抗值与感测电极的稳定性可以适应非平面的触控区。

低表面阻抗值和透光性是最基本的条件;ITO本身是透明材料,但是金属网格(metal mesh)和奈米银丝(silver nanowires)却不是。

不过,利用分布密度的做法,还是可以让电极达到可接受的透光度。

这两种新材料强过ITO的优点主要是明显更低的表面阻抗值和可挠性。

ITO薄膜目前的主流规格约在150 奥姆/单位面积的阻抗值,对于10吋以下的触控区已经足够,但是到了笔记本电脑的尺寸或是20吋以上,就显得吃力。

较低的表面阻抗值有助于10吋以上的触控面板灵敏度,而可挠性对非平面的触控面板更是重要。

目前,触控面板的主要市场仍然是手机和平板电脑;前者在今年已经是超过12亿台出货量的市场,而后者即使面临成长的停滞,也有将近2亿5千万台的出货量。

ZnO导电薄膜替代ITO可行性研究摘要:本文介绍了宽禁带半导体导电薄膜材料ZnO的相关性质,对ZnO与ITO 在LED芯片制作中的应用中光电参数进行对比分析,探讨了ZnO作为替代ITO的可行性,结果表明,ZnO材料作为导电薄膜具有穿透率高,与金属粘附力好等优势,但也存在方块电阻偏高等需解决的问题。

关键词:ZnO;ITO;LED芯片;光电参数1.引言ITO作为透明导电薄膜材料被广泛应用于平面显示以及LED行业,由于具有优秀的导电和透光性能,一直无法被取代。

近年来,ZnO被认为是最有可能取代ITO的材料之一, ZnO是宽禁带半导体薄膜材料,具有极好的光学和电学特性,广泛应用于导电薄膜器件,传感器,表面声波器件以及各种光电器件。

ZnO与GaN,SiC共同被称为第三代半导体材料,同时具有较高的激子束缚能,比室温热离化能大,适合制作短波发光器件。

本征ZnO由于存在氧空位以及锌间隙,很容易形成n型导电特性,但是n型特性远不如P型导电特性,P型ZnO可以通过受主掺杂的方式获得,ZnO薄膜可以在500℃及以下温度生长,较低温度生长能有效避免衬底材料与ZnO之间的相互扩散,另一方面还可以大大降低生产成本。

常用的制备方法有液相外延法,真空蒸镀法,溶胶凝胶法,磁控溅射,MOCVD等方法,其中溶胶凝胶法和真空蒸镀法生产工艺简单,MOCVD法生长膜层质量较好。

2.实验2.1样品制备挑取20片一致性较好的2寸PSS蓝宝石衬底,用MOCVD生长GaN缓冲层,N型GaN层,量子阱层,P型GaN层,对以上20片外延片进行PL测试,选择光电特性一致性较好的4片继续完成如下工艺步骤:外延片清洗,黄光光刻,N性台阶刻蚀,2片编号1和3进行真空蒸镀沉积235nm导电薄膜(ITO),另外2片编号2和4用MOCVD沉积235nm掺Al氧化锌(AZO),然后进行光刻,湿法腐蚀去掉多于部分ITO和AZO,接着制作正负电极,最后制作表面保护层,COW 晶元制作完成,进行光电参数测试,接着进行研磨抛光减薄,切割成单颗晶粒,对单颗晶粒进行测试,单颗芯片尺寸为17mil*35mil。

电容式触控独领风骚 ITO替代性材料与技术比较2014-08-28∙∙由于移动装置的流行以及穿戴式装置的兴起,使得各厂商无不使出浑身解数,推出各种等级的产品来吸引消费者选购。

近年来在智慧移动装置越来越轻薄短小、价格越平价、市场竞争越激烈的趋势下,系统厂在触控面板的选择上也趋向选择具备成本优势的解决方案,来追求更高毛利。

而触控面板相关业者也提出各种成本更低、触控效能更佳、体积更轻薄等解决方案,来满足系统厂商的需求…触控输入技术早期应用在军事与科学领域,直到1980年技转至民间之后,开启了各式应用,如ATM、POS机、Kiosk等等。

而PC产业也曾尝试导入触控技术,透过手指、手写笔等输入方式,来提升操作界面。

随后PDA、手机、手持式游戏机等消费性电子产品也纷纷采用触控设计,让资料输入与操控更加方便。

更多直到2007年起苹果率先点燃iPhone智慧手机市场的战火,以全屏幕触控输入等直觉的使用者界面,缔造出智能型手机与后来iPad平板电脑市场销售佳绩。

随后Google与微软推出全屏幕触控界面的作业平台,并与各系统厂商合作,一同角逐庞大的手机、平板、笔电等市场,也改变整个IT/CE市场生态至今。

触控产业纷聚焦电容式独领风骚由于移动装置具备多点触控能力,使得采用电容式多点触控技术的触控面板已成为主流。

在市场激烈竞争的态势下,系统厂商寄望选择具备成本优势的触控面板解决方案,以提升毛利。

而面板与触控相关业者也在近年来,透过各种合作、并购的手段,取得最新技术与专利,来加速研发出各项最新的应用与解决方案。

外挂式变嵌入式触控技术大革新为了降低触控面板的生产成本,相关业者从早期外挂式(如GFF、GG)等作法,逐渐走入嵌入式的平面触控面板解决方案,包括将触控屏幕整合与外盖类(如G1F、OGS),或整合与屏幕类(如On-cell、In-cell或Hybrid)等作法。

此外,因应穿戴式装置的兴起,衍生出小尺寸曲面触控的需求;而在大尺寸部份,也有厂商推出曲面电视。

ITO 离被淘汰不远了,石墨烯等新材料靠啥上位投影式电容触控萤幕市场正在悄然发生变革。

市场不断追求更纤薄、更高效能、更可靠且成本较低的触控式萤幕,但目前触控面板所使用的氧化铟锡(ITO)导电材料存在诸多局限性,因此未来将被各种替代材料所取代。

投影式电容触控萤幕市场,正在悄然发生变革。

快速的产业发展不断提供更纤薄、更高效能、更可靠且成本较低的触控式萤幕。

在这些发展中背后的主要动力是氧化铟锡(ITO),这种主要用于手机和平板电脑触控式萤幕的导电材料存在诸多局限性,因此将被替代材料所取代。

ITO受限小尺寸萤幕导电材料掀更新ITO从未被广泛使用于大尺寸AV和kiosk的应用上,但有一些正在开发中的技术将取代ITO,这些新技术将会被用于上述应用当中。

投影电容触控式技术变革背后的一个关键驱动因素是,转移至将触控功能整合到使用内嵌式技术的LCD面板本身,从而无需单独的触控式萤幕面板,亦称离散式触控面板。

做到这一点后,就可生产出更容易整合的更薄更轻的触控装置。

光学效能及亮度,也可透过缩减LCD与使用者之间的距离和层数而获得改善。

但是,制造内嵌式触控式萤幕的流程仍朝向更完善的目标发展当中,因此它们在业界被广泛采用受到了限制。

结果,ITO导体的离散投影式触控萤幕面板仍旧是主要被使用的技术,至少在智慧型手机、平板电脑及可穿戴式设备中仍是如此,但它随着显示尺寸增加超过20 吋就会存在很多缺陷,主要是因为其相对较高的电阻会妨碍效能,并使其成为不适合某些应用的材料。

关于有哪些导电材料可用于较大尺寸的触控式萤幕,目前有三种主要的材料技术处于领先地位:铜微线(Copper Micro Wires)、银金属网格(Silver Metal Mesh)和奈米银线(Silver Nano Wire),还有其他三种:奈米碳管(Carbon Nanobud)、导电聚合物(Conductive Polymers)和石墨烯(Graphene),它们全都处于开发初期并可能在未来几年上市。

ITO透明导电薄膜替代品发展现状现在,薄膜液晶显示器的透明电极大量使用的是ITO和In,本文介绍作为其替代品的透明导电氧化物材料的发展现状与前景.用于LCDs透明电极ITO薄膜的最佳替代材料是掺Al ZnO和掺Ga ZnO(AZO与GZO)。

从资源和环境的角度来看,AZO是最佳的候选材料。

有关ZnO取代ITO用于LCDs透明电极的问题已在实验室实验中得到解决。

目前看来,(射频和直流)磁控溅射是最好的沉积具有实用价值的掺杂ZnO薄膜的方法。

在玻璃衬底上制备的AZO薄膜电阻率在Ω数量级,并且拥有几乎均匀的面电阻分布,其厚度可以超过100nm。

为了提高电阻率的稳定性,AZO和GZO共掺杂薄膜有了新进展。

一个50nm厚的掺杂V的AZO薄膜具有足够的稳定性,可以作为实际应用中的透明电极。

然而,如果薄膜的厚度小于30nm的话要获得与ITO相媲美的掺杂ZnO薄膜还是很困难的。

关键词:透明导电氧化物,薄膜,ITO,AZO, GZO,LCD,透明电极,磁控溅射1 引言ITO薄膜实际上作为绝大多数液晶显示器的透明电极。

目前,铟已成为用于液晶显示器的ITO的主要原料。

并且,最近用于平板显示,碱性电池,薄膜太阳能电池的铟显著增加。

因为世界铟储量很有限,所以人们普遍认为在不久的将来铟将会短缺。

除了资源的可用性问题,最近铟的价格也增加了约10倍。

对于一个蓬勃发展的液晶显示器市场,ITO的稳定供应将很难实现。

因此,发展LCDs 透明电极ITO薄膜的替代品显得尤为重要。

最近,含少量铟或不含铟的透明导电氧化物作为候选材料备受关注。

我们曾经指出ITO的替代品有AZO,GZO,ZnO-In2O3-SnO2或Zn-In-O等多元氧化物[1-5]。

本文我们介绍一下作为替代ITO 用于液晶显示器透明电极的材料的现状及前景。

特别地,有关AZO和GZO代替ITO用在LCDs存在的问题我们将会特别强调其解决方法。

2 代替ITO用于LCD的TCO的发展最近几年又发现了多种TCO薄膜材料,至今报道的典型的TCO薄膜材料的基质材料和掺杂物列于表1[2-5]。

电容式触控独领风骚 ITO替代性材料与技术比较

2014-08-28

∙

∙由于移动装置的流行以及穿戴式装置的兴起,使得各厂商无不使出浑身解数,推出各种等级的产品来吸引消费者选购。

近年来在智慧移动装置越来越轻薄短小、价格越平价、市场竞争越激烈的趋势下,系统厂在触控面板的选择上也趋向选择具备成本优势的解决方案,来追求更高毛利。

而触控面板相关业者也提出各种成本更低、触控效能更佳、体积更轻薄等解决方案,来满足系统厂商的需求…

触控输入技术早期应用在军事与科学领域,直到1980年技转至民间之后,开启了各式应用,如ATM、POS机、Kiosk等等。

而PC产业也曾尝试导入触控技术,透过手指、手写笔等输入方式,来提升操作界面。

随后PDA、手机、手持式游戏机等消费性电子产品也纷纷采用触控设计,让资料输入与操控更加方便。

更多直到2007年起苹果率先点燃iPhone智慧手机市场的战火,以全屏幕触控输入等直觉的使用者界面,缔造出智能型手机与后来iPad平板电脑市场销售佳绩。

随后Google与微软推出全屏幕触控界面的作业平台,并与各系统厂商合作,一同角逐庞大的手机、平板、笔电等市场,也改变整个IT/CE市场生态至今。

触控产业纷聚焦电容式独领风骚

由于移动装置具备多点触控能力,使得采用电容式多点触控技术的触控面板已成为主流。

在市场激烈竞争的态势下,系统厂商寄望选择具备成本优势的触控面板解决方案,以提升毛利。

而面板与触控相关业者也在近年来,透过各种合作、并购的手段,取得最新技术与专利,来加速研发出各项最新的应用与解决方案。

外挂式变嵌入式触控技术大革新

为了降低触控面板的生产成本,相关业者从早期外挂式(如GFF、GG)等作法,逐渐走入嵌入式的平面触控面板解决方案,包括将触控屏幕整合与外盖类(如G1F、OGS),或整合与屏幕类(如On-cell、In-cell或Hybrid)等作法。

此外,因应穿戴式装置的兴起,衍生出小尺寸曲面触控的需求;而在大尺寸部份,也有厂商推出曲面电视。

在SID 2014年展览中,许多科技大厂展示了其曲面显示技术与相关产品,包括三星、LG、Futaba(双叶)、友达、群创、Sharp(夏普)、ASU、Nokia、华星光电等厂商,都有展示自家的曲面显示技术。

目前全球触控面板产业,主要以投射式电容(Projected Capacitive;PCAP)为研发主轴,为了让平面或曲面/可挠式面板贴合完整,触控面板技术相关业者也纷纷导入许多替代材料解决方案,以及各种其他制程方式。

除了降低成本、提升光学效能,导入新技术也可提升产品的品质,帮助厂商开拓新的蓝海市场。

以台湾与大陆触控面板产业为例,

2014年趋势,已朝向采用新ITO替代性方案、On-cell嵌入式技术以及全贴合技术等三大方向来发展。

各ITO替代性材料与技术比较

ITO(氧化铟锡)的主要特性是其“电学传导”和“光学透明”的组合,适合用来做触控感应层的材料,以开发出LCD、OLED、电浆等触控显示器产品。

然因ITO材料昂贵,且ITO层较为脆弱,缺乏柔韧性,无法做出可挠式面板,加上昂贵的层沉积要求真空,因此触控材料厂商们积极研发出ITO替代品,以提供制程成本更低、触控效能更佳,同时具有ITO(透明、高耐用性)等优点的产品。

据调研机构NanoMarkets预估,ITO替代品的市场规模,自2014年起将有爆发性的成长,未来将有超过80亿美元。

目前在ITO替代性方案中,主要有Silver Nanowires(纳米银线)、Metal Mesh (金属网格)、PEDOT/Conductive Polymers(导电聚合物)、Graphene(石墨烯)、Carbon Nanotubes(纳米碳管)、ITO inks (ITO油墨)等技术。

“纳米银线”技术目前已成熟。

其延展性(Flexibility)优于ITO,色偏(Color shift)亦比ITO低、光透率高。

由Cambrios 提出的专利ClearOhm材料,具备超高透光率(>98%)与每平方呎30~150欧姆的高导电等特性。

此外Carestream、BlueNano、工研院也有这类产品,是市场看好的ITO替代品之一。

目前应用该技术

的产品有:华为的Ascend、LG和联想的AIO、GVISION的POS屏幕等。

“金属网格”技术,其形状象是将极细的金属线组成烤肉架,做在触控感应器上,其优势在于阻抗低(小于10欧姆)、资本支出非常低、制造成本比ITO稍低、透明度比ITO佳、光透度最佳、可挠度高,加上技术成熟,因此有许多厂商加入角逐的行列,包括韩商MNTech (2012年底供货)、Atmel的XSense(2013上半年

推出,已有手机和7吋平板使用)、富士软片(Fujifilm,2013

第二季推出)、UniPixel的UniBoss(2013下半年推出),以及

3M、PolyIC,此外也有大陆厂商上市。

不过“金属网格”在线细化过程中,必须减少触控感应面积,使触控讯号降低,让不少触控IC支援度降低;加上为解决眼睛看不到金属线(须<5微米),以及金属反射、材料氧化等问题,制

程费用也跟着提高,因此是否导入金属网格,则必须仰赖厂商的制程技术与触控整合技术。

至于“导电聚合物”则是以具备延展性佳、材料价格超低等优势,成为市场瞩目的技术之一,其供应商有Agfa(爱克发)、Fujitsu、Molex、Oji Paper等。

而“纳米碳管”技术,则拥有最佳的延展性,色偏最低,材料价格亦低于ITO,亦是市场看好的ITO替代品之一,供应厂商有Eikos、Canatu(Carbon nanobuds碳球溷合物)、SWeNT、Unidym、新奈材料等厂商,群创、工研院亦在推广。

至于最新的“石墨烯”,则是当今世上最薄、最坚硬的纳米材料,几乎完全透明,只吸收2.3%的光,电阻率最小(比铜或银还低),是整体效能最佳的ITO替代性材料,然而售价也最高。

目前市场有三星、Sony等大厂在推动量产。

综合以上各种ITO替代性方案的优势,全球触控面板业者在未来5年内,将会有50%的PCAP感应层改用ITO替代品来制作。

On-cell嵌入式技术与大厂抗衡

在外挂类的触控技术中,2012年触控面板厂商将“单层多点”的图桉技术,应用在GF1的架构上,可省去GFF结构的一张ITO

薄膜和光学胶,降低制造成本。

2013年开始有厂商将单层多点应

用在嵌入类领域,与屏幕做整合,推出On-cell的触控解决方案。

由于单层多点On-cell触控方案仅需单层光罩,可让生产成本更低,适合应用在中低阶智能型手机市场。

单层多点On-cell触控方案,可改善过去采SITO图桉之GF1

技术的良率和成本,提高面板厂生产意愿,相较于苹果的In-cell 和三星的On-cell (AM OLED)技术都定位并应用在高阶机种产品,单层多点On-cell嵌入式触控方案则定位在中低阶智能型手机市场,且台陆供应商多能提供此方案,因此对品牌厂商而言,可以解决采购时的单一货源的顾虑。

目前此技术已有包括Google的Nexus 5、Motorola的Moto G等大厂产品导入使用,而许多大陆白牌的

中低阶手机也将陆续导入。

光学品质再升级全贴合时代来临

早期触控技术是采用外挂式(结构是外盖+触控层+面板层),近期纷纷导入外盖嵌入式(结构是外盖触控层+面板层),而在进行层贴合时,厂商利用口字贴合(edge lamination)方式,亦即透过黏贴双面胶黏贴在四周的铁框上,将外盖与触控面板固定并压合起来。

这种生产方式虽然成本低、良率高,但由于触控层与面板间有空气层,会造成光学折射现象,产生光学效果降低、对比较为模煳、结构强度较低等缺点。

为改善上述状况,厂商开始推出全贴合(full lamination)作法,利用光学胶将以上各层紧密贴合,不留空隙;少了空气层,可提升光学校果、对比清晰、结构强度较佳等优势。

如今触控相关业者在5吋以下小尺寸的全贴合技术已经成熟,良率也高,且生产成本只比传统口字贴合多约15%~20%而已。

因应全贴合时代的来临,许多一线品牌大厂甚至大陆品牌厂商的主流与高阶手机,纷纷导入全贴合技术。

未来将有更多厂商在其手机、平板、笔电、AIO等产品导入全贴合技术,以增加产品高品质形象与市场卖点。