技术参数汇总表

- 格式:doc

- 大小:209.50 KB

- 文档页数:6

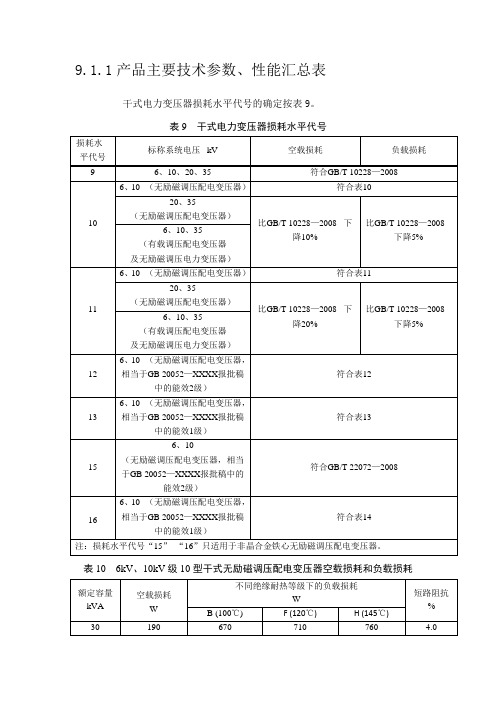

9.1.1产品主要技术参数、性能汇总表干式电力变压器损耗水平代号的确定按表9。

表9干式电力变压器损耗水平代号表106kV、10kV级10型干式无励磁调压配电变压器空载损耗和负载损耗南阳市瑞光变压器有限公司10kV三相干式变压器技术协议2016年4月1、总则1.2本协议书提出的是最低限度的技术要求,并未对一切技术细节作出规定,也为充分引述有关标准和协议的条文,我方的制造标准以现行国家标准及两部共同的有关条件作为依据。

1.3本协议书所使用的标准如遇我方所执行的标准不一致时,按较高标准执行。

1.4如果我方没有以书面形式对本协议书的条文提出异议,这意味着我方提供的设备完全符合本协议书的要求。

1.5本协议书经供需双方确认作为订货合同的技术附件,包括投标书及澄清文件与合同正文具有同等的法律效力。

1.6遵循的标准GB1094.1—2013 《总则》GB1094.2---2013 电力变压器第2部分温升GB1094.3—2003 电力变压器第3部分绝缘水平GB1094.5-2008 电力变压器第5部分承受短路的能力GB1094.11—2007 《干式电力变压器》GB/T10228—2008 《干式电力变压器技术参数和要求》GB/T17211—1998 《干式电力变压器负载导则》GB/T17468—1998 《电力变压器选用导则》CECS115:2000 《干式电力变压器选用、验收维护规程》GB/T7354 局部放电测量JB/T 10088-2004 《6—500KV级变压器声级》JB/Y3837—2010 《变压器类产品型号编制办法》2、使用环境条件2.1 最高环境温度+40℃2.2 最低环境温度—40℃2.3 最大日温差 25K2.4 户内相对湿度:日平均值≤95% 月平均值≤90%2.5 耐地震能力地面水平加速度0.2g;垂直加速度0.1g同时作用。

采用共振、正弦、拍波试验方法;激振5次,每次5波,每次间隔2s。

表1:起重机起重性能表

说明:粗线以上是按照吊臂强度进行计算,

粗线以下是以吊车倾覆进行计算。

支腿全部伸开带(不带)前支腿;360度全范围,在侧、后方区域;

表2: 工作半径及起升高度

TADANO多田野TL-300E型(30吨)汽车式起重机

表1:起重机起重性能表单位:起重量(kg)

表3:国产QY30K型(30吨)汽车式起重机起重性能表

单位:起重量(kg)、主臂仰角(°)、起升高度(m)、工作幅度(m)

表1:国产QY35K型(35吨)汽车式起重机重性能

表

单位:起重量(kg)、主臂仰角(°)、起升高度(m)、工作幅度(m)

表1:国产QY40K型(40吨)汽车式起重机起重性能表

单位:起重量(kg)、主臂仰角(°)、起升高度(m)、工作幅度(m)。

39个工程参数39个工程参数中常用到运动物体(Moving objects)与静止物体(Stationary objects)两个术语,分别介绍如下:运动物体是指自身或借助于外力可在—定的空间内运动的物体。

静止物体是指自身或借助于外力都不能使其在空间内运动的物体。

表5—2是39个通用工程参数名称的汇总。

序号 名称 序号 名称1 运动物体的重量 21 功率2 静止物体的重量 22 能量损失3 运动物体的长度 23 物质损失4 静止物体的长度 24 信息损失5 运动物体的面积 25 时间损失6 静止物体的面积 26 物质或事物的数量7 运动物体的体积 27 可靠性8 静止物体的体积 28 测试精度9 速度 29 制造精度10 力 30 物体外部有害因素作用的敏感性11 应力或压力 31 物体产生的有害因素12 形状 32 可制造性13 结构的稳定性 33 可操作性14 强度 34 可维修性15 运动物体作用时间 35 适应性及多用性16 静止物体作用时间 36 装置的复杂性17 温度 37 监控与测试的困难程度18 光照度 38 自动化程度19 运动物体的能量 39 生产率20 静止物体的能量下面给出39个工程参数的名称及意义:1.运动物体的重量 在重力场中运动物体所受到的重力。

如运动物体作用于其支撑或悬挂装置上的力。

2.静止物体的重量 在重力场中静止物体所受到的重力。

如静止物体作用于其支撑或悬挂装置上的力。

3.运动物体的长度 运动物体的任意线性尺寸,不一定是最长的,都认为是其长度。

4.静止物体的长度 静止物体的任意线性尺寸,不一定是最长的,都认为是其长度。

5.运动物体的面积 运动物体内部或外部所具有的表面或部分表面的面积。

6.静止物体的面积 静止物体内部或外部所具有的表面或部分表面的面积。

7.运动物体的体积 运动物体所占有的空间体积。

8.静止物体的体积 静止物体所占有的空间体积。

9.速度 物体的运动速度、过程或活动与时间之比。

图纸技术要求一、一般技术要求制件去除表面氧化皮;制件不得有划痕、擦伤等损伤零件表面的缺陷;去除毛刺飞边;锐角倒钝;未注倒角均为0.5×45%%d;未注越程槽均为1.2×0.3;表面平整无毛刺;二、未注公差技术要求(金属件)未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;未注长度尺寸允许偏差±0.5;三、表面处理技术要求表面镀白(黑)锌处理;表面喷漆(喷塑)处理;表面发黑处理;表面电泳处理;表面镀铬处理;表面抛光处理;表面滚花,直纹(网纹)m=0.4 GB/T 6403.3;四、热处理技术要求制件氮化450-480HV;制件毛坯须调质处理220-260HB;制件调质处理30-35HRC;制件高频淬火45~50HRC;制件渗碳处理,深度>0.1;制件进行高温回火处理;制件整体淬火40-45HRC;五、铸件技术要求1、压铸件技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;未注倒角均为0.5×45%%d;未注壁厚2.5;未注筋板1.5~2;未注过渡圆角R0.5-R2;未注脱模斜度≤1%%d;制件饱满光洁、无气孔、缩松、裂纹、夹渣、缺料等缺陷;各脱模顶料推杆压痕均应低于该制件表面0.2;制件要求符合GB/T 15114《铝合金压铸件》标准规定;表面喷漆(喷塑)处理,不得污染到已加工表面;加工表面在表面处理后加工,加工后涂油保护;未注尺寸参照三维造型;制件表面处理及其它要求按客户定;2、砂型铸造技术要求未注铸造圆角R5-10;铸件应彻底清砂,浇冒口应清除平整;铸件需人工时效;铸件不得有砂眼、气孔、缩松、裂纹等缺陷;粗加工后应再次进行人工时效;不加工表面涂底漆;六、冲压件技术要求制件未注公差尺寸的极限偏差按GB/T 15055-m;制件未注形位公差按GB/T 13916-2级;制件不得有裂纹或缺损;制件表面平整,不得有沟痕、碰伤等损坏表面,降低强度及寿命的缺陷;去除边角毛刺;表面处理:七、塑料件技术要求未注公差尺寸的极限偏差按GB/T 14486-MT6级;制件应饱满光整、色泽均匀;无缩痕、裂纹、银丝等缺陷;浇口、溢边修剪后飞边≤0.3,且不得伤及本体;未注壁厚3;未注筋板1.5~2;表面打光(喷砂)处理;未注过渡圆角取R0.3~R1,脱模斜度≤0.3%%d;各脱模顶料推杆压痕均应低于该制件表面0.2;与对应装配结合面外形配合错位≤0.5;制件应进行时效处理;制件机械强度须符合GB 3883.1标准规定;制件内腔表面打上材料标记和回收标志;未注尺寸参照三维造型;制件表面处理及其它要求由客户定;八、焊接件技术要求未注公差线性及角度尺寸的极限偏差均按GB/T 19804-B级;未注形位公差按GB/T 19804-F级;焊缝应均匀平整,焊渣清理干净;焊缝应焊透,不得烧穿及产生裂纹等影响机械性能的缺陷;九、各类零、部件技术要求1、齿轮(齿轴)技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;制件毛坯须调质220~260HB;制件材料的化学成分和力学性能应符合GB/T 3077的规定;齿面接触斑点:按齿高不小于40%,按齿长不小于50%;齿面高频淬火回火至49-52HRC;制件表面不应有锈迹、裂纹、灼伤等影响使用寿命的伤痕及缺陷;最终工序热处理表面不得有氧化皮;2、一般轴芯(无铣齿)技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;未注倒角均为0.5×45%%d;未注越程槽均为1.2×0.3;制件毛坯须调质220~260HB;尺寸%%c 档车正反两条螺旋槽,螺距10,深0.4;螺纹表面不允许有磕碰、乱扣、毛刺等缺陷;热处理:表面处理:3、包轴毛坯(一次成型)技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;绝缘层应饱满光洁,无裂纹、气孔、缺料、杂质等缺陷;包轴毛坯:绝缘层%%c 档(注:指冲片配合档)与轴芯间应能承受50Hz,实际正弦波电压2500V历时1min不击穿,其余绝缘层档3750V历时1min不击穿;一次成型:铁芯与轴芯间应能承受50Hz,实际正弦波电压2500V历时1min不击穿,其余绝缘层档3750V历时1min不击穿;4、包轴(加工)技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;塑层应饱满光洁,无裂纹、气孔、缺料、杂质等缺陷;塑层%%c 档(注:指冲片配合档)与轴芯间应能承受50Hz,实际正弦波电压2500V历时1min不击穿,其余塑层档3750V历时1min不击穿;制件磨加工后应烘干除水处理;5、转子技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;绕组接线按转子绕线原理图;绕组绝缘漆应均匀充满绕组并充分固化,漆膜应均匀无气泡或裂痕;云母槽开深0.8~1,槽宽0.6,槽内不得残留云母片;绕组冷态绝缘电阻不低于50MΩ;装风叶后校动平衡,其精度应不低于G6.3级;去重不允许有冲片铣穿、残缺现象;铁芯外圆不加工,绝缘漆不得高出铁芯外圆,并不得有明显积瘤;铁芯与轴芯间应能承受50Hz,实际正弦波电压2500V,1min不击穿;绕组与铁芯间应能承受50Hz,实际正弦波电压1250V,1min不击穿;匝间绝缘应能承受1000Hz,峰值为2100V,历时3s不击穿;换向器与轴芯间应能承受50Hz,实际正弦波电压3750V,1min不击穿;应去除铁屑、铜粉、油污等杂质;铁芯外圆应涂透明淡金水防锈处理;6、定子技术要求绕组绕制整齐无松散;引线接头应牢固可靠且充分绝缘;绕组与铁芯间应能承受50Hz,实际正弦波电压1250V历时1min不击穿;匝间绝缘应能承受1000Hz,峰值为2100V,历时3s不击穿;绕组绝缘漆应均匀充满绕组并充分固化,漆膜应均匀无气泡或积瘤;铁芯表面不得有明显绝缘漆;7、定、转子铁芯技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;冲片叠装应紧密可靠,片间无夹杂,表面及槽内无污物和油渍;冲片按同一冲制方向压装;冲片齿槽口整齐与转轴平行,误差不大于0.5;铁芯两端弹开度不大于0.5;8、定、转子冲片技术要求制件未注公差尺寸的极限偏差按GB/T 15055-m;制件未注形位公差按GB/T 13916-2级;制件应表面平整,完整无缺料;尖角处允许用R0.3过渡;制件毛刺不大于0.05(注:高速冲时不大于0.02);制件应不含油脂,剪切油不能用机油;9、绝缘纸技术要求表面不得有划痕、折痕;裁边不起毛;10、换向器技术要求未注公差尺寸的极限偏差按GB/T 1804-m;未注形位公差按GB/T 1184-K;外观完整,表面光滑,应无裂纹、毛刺、锈蚀、气孔、夹杂等缺陷;绝缘电阻:室温下内孔与换向片之间大于50MΩ;云母片厚度取0.5;换向片对换向器轴线偏斜度不大于云母片厚度的1/3;介电强度:片间承受频率50Hz,泄露电流为0.1mA,实际正弦波电压600V历时1s不击穿;换向片与内孔轴芯间承受频率50Hz,泄露电流为0.25mA,实际正弦波电压3750V历时1min不击穿;试验与检验应符合JB/T 10107《电动工具换向器》标准要求;11、电缆线技术要求电缆线长度尺寸指工具电缆出口至插头的导线部分,不包括插头和插脚;软电缆应符合GB/T 5013《额定电压450V/750V及以下橡皮绝缘电缆》标准要求;聚氯乙烯电缆应符合GB/T 5023《额定电压450V/750V及以下聚氯乙烯绝缘电缆》标准要求;插脚与可触及插头表面的绝缘应能承受50Hz,实际正弦波电压3750V历时1min不击穿;制件还应符合GB 1002《家用和类似用途单相插头插座型式、基本参数和尺寸》和GB 2099《家用和类似用途插头插座》标准要求;12、开关技术要求未注公差尺寸的极限偏差按SJ/T 10628-7级;除本图要求的外形尺寸、功能、图形、文字外,试验和检验均应符合GB/T22692《电动工具开关》标准要求;开关的使用性能应保证5万次无故障正常使用;13、电缆护套技术要求未注公差尺寸的极限偏差按GB/T 3672.1-2级;未注形位公差按GB/T 3672.2-M级;制件不得有缺料、破裂等缺陷。

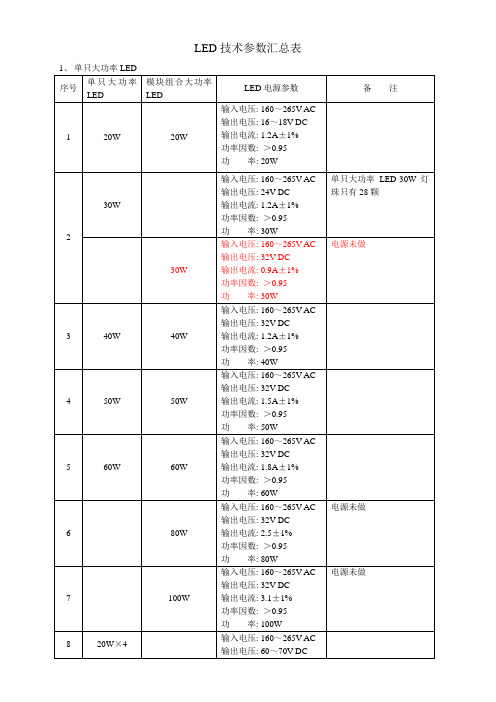

一、采购清单及技术参数(实质性要求)

1、采购标的汇总表

2、技术参数

注:供应商须提供以上参数中要求提供的证明材料复印件(加盖鲜章)

二、项目相关商务、合同内容条款(实质性要求)

1、项目完成时间:合同签字生效后15日内完成供货,交付采购人使用。

2、交货地点:采购人指定地点,运输费用由供应商承担。

3、付款方式:合同签订后,支付50%预付款;须15日之内到货,设备配发完毕后进行试运行,试运行30天无故障,由中标/成交供应商提出验收申请,采购人组织最终验收;最终验收合格后,支付合同总金额的50%;

4、供应商在项目实施过程中的全部安全负责由供应商自行负责,提供承诺函原件。

5、质量保修范围和保修期:①、硬件出现运行故障,应在24小时内处理,无法通过电话指导解决的,应在48小时内派技术人员到达现场解决;

②、系统软件3年内免费维护升级;硬件若非人为损坏的性能故障,首次开封配发之日起15天免费退换货;硬件从验收之日起算,3年质保,1年保修。

保修期内,非人为损坏的性能故障免费维修;人为损坏的,所需工费及更换配件价格均不能高于市场价的50%o

6、验收标准:严格按照《财政部关于进一步加强政府采购需求和履约验收管理的指导意见》(财库(2016)205号)和财政部关于印发《政府采购需求管理办法》的通知(财库(2023)22号)的文件要求进行验收。