无铅电镀制程

- 格式:ppt

- 大小:213.50 KB

- 文档页数:17

无铅制程教程三篇一、无铅制程的概述无铅制程是一种替代传统有铅制程的电子焊接方法,旨在减少对环境和人体的有害影响。

它是近年来电子行业的一个重要技术发展方向。

本篇文章将从制程原理、材料选择和焊接工艺等方面介绍无铅制程的基本概念和应用。

1. 制程原理无铅制程的核心概念是使用无铅焊料替代传统的铅锡合金焊料。

无铅焊料由多种金属元素组成,如银、铜、锡和锌等。

相比之下,传统的铅锡合金焊料含有大量的铅,对环境和人体健康造成潜在的危害。

2. 材料选择在采用无铅制程时,必须选择适合的材料来替代铅锡焊料。

常用的无铅焊料有银基焊料、铜基焊料和锡基焊料等。

根据具体焊接需求和技术要求,选用合适的材料以确保焊接质量和可靠性。

3. 焊接工艺无铅制程的焊接工艺与传统的有铅制程有一定的区别。

在无铅制程中,焊接温度和焊接时间等参数需要进行优化和控制。

此外,焊接设备的选择和调整也是确保无铅焊接质量的重要因素。

二、无铅焊接工艺的优势无铅制程相对于有铅制程具有多种优势,本篇文章将从环境友好、提高可靠性和法规要求等方面介绍无铅焊接工艺的优势。

1. 环境友好无铅焊料避免了铅对环境的污染,有助于保护生态环境和人类健康。

在电子行业中广泛应用无铅制程,对于减少环境污染具有积极的影响。

2. 提高可靠性相较于传统的铅锡焊料,无铅焊料通常具有更高的熔点和较差的润湿性。

这使得焊点在高温环境下更加稳定,提高了焊接连接的可靠性和耐久性。

3. 法规要求许多国家和地区的法规要求电子产品必须采用无铅制程。

逐渐普及和应用无铅焊接工艺可以确保企业符合相关法规,并顺利进入国际市场。

三、无铅焊接的实施方法无铅焊接具有一定的技术难度,但随着技术的不断发展和成熟,相关实施方法也日趋完善。

本篇文章将从设备调整、工艺控制和质量检验等方面介绍无铅焊接的实施方法。

1. 设备调整由于无铅焊接与有铅焊接存在一定的差异,设备的调整至关重要。

焊接设备的温度控制和焊接参数的设定需要进行调整,以适应无铅焊接的要求。

无镍电镀操作流程及主要成份一、操作流程超声波清洗—预镀镍—镀铜—镀白铜锡—镀钯二、白铜锡工艺(无铅)1、主要成份氰化钾、氰化铜、锡盐、开缸课剂2、镀层成份铜55,锡45密度8。

5g/m3,85mg/dm2硬度500—600 vickers三、钯缸纯钯无铅白铜锡光剂通过SGS环保检测认证完全不含铅,符合殴盟ROHS标准。

无铅白铜锡光剂开缸量:0.1-0.3毫升/升,无铅白铜锡走位剂开缸量:0.5—1毫升/升,无铅白铜锡开缸剂开缸量:3-5毫升/升。

无铅白铜锡,其镀层银白雪亮,镀层成份55%铜,40%锡,5%锌,耐磨及防腐力好,硬度高(600HV0.05)脆性低,走位佳,沉积速度快,操作范围宽。

添加剂和镀层中绝不含铅等有毒金属,适合欧、美、日对有害金属管制下使用。

可作面色、镀金、银、钯、铑之前作底层电镀。

纯铜是玫瑰红色金属,表面形成氧化铜膜后呈紫色,故工业纯铜常称紫铜或电解铜。

密度为8-9g/cm3,熔点1083°C。

纯铜导电性很好,大量用于制造电线、电缆、电刷等;导热性好,常用来制造须防磁性干扰的磁学仪器、仪表,如罗盘、航空仪表等;塑性极好,易于热压和冷压力加工,可制成管、棒、线、条、带、板、箔等铜材。

纯铜产品有冶炼品及加工品两种铜具有高的正电位,铜不能置换氢,因此在空气、水溶液、非氧化性酸、有机酸和非氧化性有机化合物介质中均有良好的耐蚀性,特别是在流动的淡水和海水中具有优良的耐蚀性能。

铜易被氧化,在室温下铜的氧化能够缓慢的进行,生成氧化亚铜cu o,呈玫瑰红的颜色。

氧化亚铜呈极薄的一层,极其牢固地附着在铜的表面,不易剥离。

这层薄膜具有很强的保护作用,破坏后可以迅速再生。

这是铜及合金具有优良耐蚀性能的原因之一。

当温度高于250 c时,铜迅速被氧化,生成氧化铜cuo,呈黑色,它很容易使用酸洗办法除去。

1、绵球检测镍的问题2、镍检测的问题。

一、锡膏丝印工艺要求1、解冻、搅拌首先从冷藏库中取出锡膏解冻至少4小时,然后进行搅拌,搅拌时间为机械2分钟,人手3分钟,搅拌是为了使存放于库中的锡膏产生物理分离或因使用回收造成金属含量偏高使之还原,目前无铅锡膏Sn/Ag3.0/Cu0.5代替合金,比重为7.3,Sn63/Pb37合金比重为8.5因此无铅锡膏搅拌分离时间可以比含铅锡膏短。

2、模板不锈钢激光开口,厚度80-150目(0.1-0.25mm)、铜及电铸Ni模析均可使用。

3、刮刀硬质橡胶(聚胺甲酸酯刮刀)及不锈钢金属刮刀。

4、刮刀速度\角度每秒2cm-12cm。

(视PCB元器件大小和密度确定);角度:35-65℃。

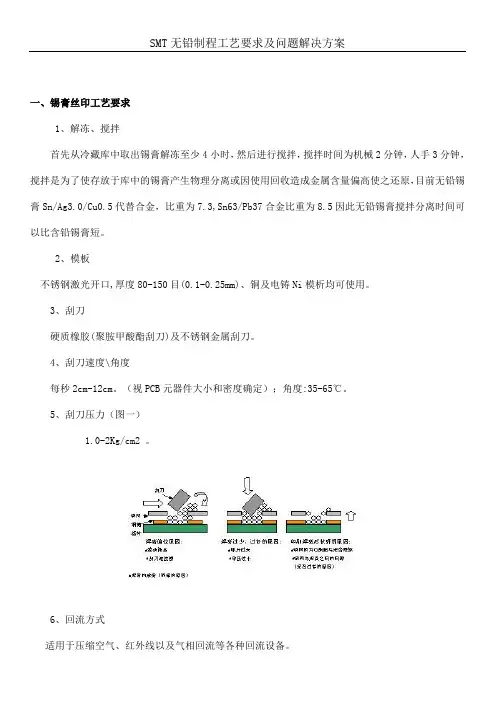

5、刮刀压力(图一)1.0-2Kg/cm2 。

6、回流方式适用于压缩空气、红外线以及气相回流等各种回流设备。

7、工艺要求锡膏丝印工艺包括4个主要工序,分别为对位、充填、整平和释放。

要把整个工作做好,在基板上有一定的要求。

基板需够平,焊盘间尺寸准确和稳定,焊盘的设计应该配合丝印钢网,并有良好的基准点设计来协助自动定位对中,此外基板上的标签油印不能影响丝印部分,基板的设计必需方便丝印机的自动上下板,外型和厚度不能影响丝印时所需要的平整度等。

8、回流焊接工艺回流焊接工艺是目前最常用的焊接技术,回流焊接工艺的关键在于调较设置温度曲线。

温度曲线必需配合所采用的不同厂家的锡膏产品要求。

二、回流焊温度曲线本文推荐的无铅回流焊优化工艺曲线说明(如图二):推荐的工艺曲线上的四个重要点:1、预热区升温速度尽量慢一些(选择数值2-3℃/s),以便控制由锡膏的塌边而造成的焊点桥接、焊球等。

2、活性区要求必须在(45-90sec、120-160℃)范围内,以便控制PCB基板的温差及焊剂性能变化等因数而发生回流焊时的不良。

3、焊接的最高温度在230℃以上保持20-30sec,以保证焊接的湿润性。

4、冷却速度选择在-4℃/s。

回流温度曲线如下:(图二)图二中红色曲线推荐对焊点亮度要求的客户回流曲线湿度变化说明:1、焊锡膏的焊剂在湿度升至100℃时开始熔化(开始进入活性时期),焊锡膏在活化区的主要作用是将被焊物表面的氧化层去掉,如果活性区的时间过长,焊剂会蒸发挥过快,也会造成焊点表面不光滑,有颗粒状。

制程技术与材料分析工程目录1.產品設計之可製造性(DFM)作業 (3)1.1. 何謂DFM.................................................................................... 错误!未定义书签。

1.2. DFM使用時機 ............................................................................ 错误!未定义书签。

1.3. DFM的作業流程(圖1)........................................................... 错误!未定义书签。

1.4. DFM檢核表之訂定與使用 .......................................................... 错误!未定义书签。

1.5. 關鍵性的PCB DFM準則............................................................ 错误!未定义书签。

2.材料選用.......................................................................................... 错误!未定义书签。

2.1. 間接材料選擇–錫膏選擇........................................................... 错误!未定义书签。

2.2. 間接材料的選用準則-助焊劑....................................................... 错误!未定义书签。

2.3. 直接材料的選用準則–印刷電路板(PCB) ................................. 错误!未定义书签。

无铅焊锡与电镀制程一.焊接的原理二.锡须的原理三.无铅电镀一.焊接的原理:1.定义:焊接过程实际上是焊料熔化及锡和熔融的焊料之间互相熔解,最后冷却形成一个新的均匀合金的过程。

焊料熔化熔融焊料浸润镀层,清除氧化物,降低了表面张力锡镀层熔化各组分互相渗透,晶格重新排列冷凝成均匀合金2.元素周期表和相似相融规则。

银(961℃)强度提高熔点提高铋(271℃)锡(232℃)铜(1083℃)强度降低熔点下降熔点提高抗蚀提高强度降低熔点下降锌(420℃)★为何选用锡做为焊接的主要成份:A:锡的原子小,易进入其它金属晶格,形成合金。

B:锡的熔点低,焊接需要的能量少。

C:锡的导电性较好,化学性质较稳定。

3.无铅焊料的性能比较:表一:已实用化的无铅焊料品种:表二:焊料合金特性:4.无铅电镀制程中影响镀层可焊性的因素比较;结论:为改善无铅镀层的焊接性能,需考虑以下几点:1.尽量选用非金属间化合物镀层(例如锡铋),提高含锡比例。

2.提高镀镍和镀锡的厚度。

(同时考虑成本和装配需要)。

3.尽量选用致密的镀层(亮锡),并采用适当的后处理提高抗氧化能力。

4.减少存放时间,隔离空气包装产品。

二.锡须的原理:1.金属的扩散和应力的释放是锡须产生的根源。

结论:为减小锡须的形成,需考虑以下几点:1 选用金属间化合物镀层(例如锡铜)或其它合金镀层,避免用纯锡。

2. 提高镀镍和镀锡的厚度。

(同时考虑成本和装配需要)。

3. 选用疏松,应力较低的镀层,粗化结晶。

(例如雾锡)三.无铅电镀:未镀Ni 时Cu 和Zn 的扩散加强。

镀Ni 时Cu 和Zn 的扩散减弱随着时间流逝,Cu 和Zn 穿过Ni 层进入Sn 层Cu.Ag.Bi2.电镀流程简介:放料电解除油水洗水洗镀镍活化活化选择镀金水洗水洗后处理镀锡吹烘干活化收料总结:1.锡镀层可焊性的关键在于增加锡的流动性,并减少各种杂质的共沉积,防止氧化和腐蚀的发生。

2.抑制锡须的关键在于抑制锡的流动性,并减少镀层的内应力。

SMT车间RoHS制程规定一、目的:鉴于世界上大部分的国家,出于环境保护的目的,出台的一系列限制在电子电气设备中使用有害物质的法规,将于2006年7月1日起执行以及客户的要求。

公司决定引入无铅制程,为规范无铅制程的管理,严格控制生产流程,防止在生产过程中的铅污染,本车间特出台此规定。

二、范围:本规定适用于SMT车间无铅生产流程。

三、生产过程切换确认:;在切换工作完成后,当班管理人、IPQC必须跟据《SMT无铅制程检查表》的内容对各岗位进行检查、确认,待确认合格后方可开始生产;2、在生产过程中,禁止使用没有RoHS标示的工具、物料等一切物品,特殊情况下必须经当班管理人确认后才能使用。

四、无铅制程中各岗位要求:。

为防止在生产过程中由于人员的原因造成铅污染,所有人员在做生产无铅产品的准备工作前,都应用清水清洗双手;准备工作完成后,用酒精擦拭双手,戴上无铅专用手套,方可进行生产。

生产过程中,所有人员都应随时保持双手的清洁,而且只负责在无铅生产中各自的岗位,不得随意接触标示不明确的PCB板和工具、物品、物料等,反之负责有铅生产的操作员,必须用清水清洗双手,并用酒精擦拭双手,戴上无铅专用手套,经管理人员许可后,方可接触无铅物料、专用工具或上岗,否则不得接近无铅线体。

连班时除了由班长指定暂替的人员外,其它人员不得替班,替班人员应做好双手的清洁工作,如未指定替代人员,经管理人员同意后,可停线连班。

1、物料:物料员在将配料单送往仓库时,应讲明所需元件数量,同时应特别提醒仓管员所有元件,都必须标有无铅标示。

如“RoHS、PB-FREE、LEAD FREE、Pb”等。

接料时,需核对物料是否有无铅标示;无误后,方可将物料放于无铅物料区,并进行标示,标示除需写明该物料的规格、型号等外,还须在物料架贴上无铅标示,并写明责任人,且备料时应用专用的箱子装并标明。

无铅锡膏来料时,应确认该批次是否为无铅锡膏,无误后,方可将锡膏存放于无铅专用的冰箱中。

有限公司支持性程序文件页 码:1/5标题:SMT无铅锡膏制程工艺设计规范版 本:A01 目的为落实预防失误,不断改进的质量方针,规范公司无铅锡膏制程产品的设计工艺,规范公司无铅锡膏制程产品的制造工艺。

2范围适用于有限公司(以下简称:)无铅锡膏制程(以下简称:无铅制程)产品的设计控制与制造工艺设置。

3 职责工程部:依照研发部提供文件和设计样机,完成生产工艺的设计、选定相关使用耗材。

完成炉温曲线的设计,钢板的开设及钢板开设文件的受控。

对产品治具的评估,完成产品贴装程式的制作和校正。

完成工程样机的制作,生产过程的作业指导书,并完成SMT新机种试产报告。

完成产品贴装程式。

质量部:对样机的零件和耗材进行RoHS测试,完成测试报告。

对无铅耗材及零件管控进行稽核,完成QC工程图。

对产品无铅制程的流程符合RoHS进行稽核,完成产品的检验规范并根据EBOM进行及时更新。

制造部:按照工程部提供之产品无铅制程作业指导书进行作业,维护生产车间日常5S。

研发部:提供产品的输出文件和样机。

样机的产品规格书和零件规格承认书,并对不符合无铅锡膏制程技术要求的零件是否可用给出结论。

零件耐温清单,可推荐使用之耗材。

规定该产品的IPC610D接受等级。

按照此设计规范进行样机设计,并按照工程部给出的评审结果进行进行必要修改,修改后的样机须在进行评审。

4 规范4.1研发部无铅制程设计规范4.1.1 根据研发部设计开发计划,在设计样机完成定型时,由研发部项目组向工程部和质量部提交样机,产品规格书(包括客户规格书与规格书),主要零件规格承认书(包括PCB、IC、BGA、QFP及其他对热冲击敏感之零件),EBOM(EXCEL格式)、PCB(PROTEL的PCB格式)、零件耐温清单(EXCEL格式)、制程种类确定对推荐耗材资料(耗材详细资料,应包括所含成分,推荐炉温曲线等参数资料)等电子档文件和工程交接注意事项。

4.1.2研发部选用无铅制程产品的所有零件需符合RoHS。

无铅制程知识讲座尊敬的各位听众,大家好!今天我将为大家带来一场关于无铅制程的知识讲座。

无铅制程是现代电子制造过程中的一项重要技术,它不仅可以提高产品的品质,还能有效降低对环境的污染。

让我们一起来了解一下吧。

首先,让我们明确一下什么是无铅制程。

无铅制程是一种使用无铅焊料及处理方法的电子制造技术。

相对于传统的铅焊接技术,无铅制程具有更高的可靠性、更低的环境污染风险和更长的使用寿命。

在无铅制程中,我们使用的是一种称为无铅焊料的材料,它可以替代传统的含铅焊料,从而降低对环境和人体健康的潜在危害。

无铅制程的实施主要分为两个方面:一是无铅焊料的使用,二是无铅加工工艺的应用。

无铅焊料主要由锡、银、铜等元素组成,不含有害的铅成分。

在无铅制程中,焊接工艺的温度和时间需要进行严格的控制和调整,以确保焊接质量的稳定和可靠。

无铅制程带来的好处不仅仅是环境友好,还有一系列的技术优势。

首先,无铅制程可以提高产品的可靠性和稳定性。

铅焊接会加速器件的老化和腐蚀,而无铅焊接可以减少这种现象,延长产品的寿命。

其次,无铅制程还可以提高焊接质量和一致性。

无铅焊料的粘附性较强,能更好地与焊接表面结合,从而减少焊接缺陷和虚焊的风险。

此外,无铅制程还可以降低生产过程中的能源消耗和生产成本,提高企业的竞争力。

然而,我们也要认识到无铅制程带来的一些挑战与问题。

首先,无铅焊料相对成本较高,这增加了生产成本。

其次,无铅终端的使用寿命相对较短,需要维修和更新的频率更高。

最后,无铅制程在实施过程中还需要员工接受培训和技术支持,以确保焊接工艺的准确性和稳定性。

总之,无铅制程是一种环保、可靠的电子制造技术,对于提高产品品质和保护环境具有重要意义。

虽然无铅制程也面临一些挑战和问题,但通过技术改进和不断创新,我们相信无铅制程将会成为未来电子制造业发展的主流趋势。

谢谢大家!(此为人工智能文章生成,仅供参考。

)无铅制程作为一种环保、可靠的电子制造技术,具有广泛的应用前景和深远的影响。

电子产品组装中无铅制程的实施方案主要内容:1 电子产品转入无铅制程的时代迫切性2 无铅化电子组装的概念3 无铅焊料的定义4 无铅焊料及其供应元器件的选择5 无铅制程的特点与难点6 各种焊接工艺无铅制程的指导性原则7 无铅制程的导入方案8 亿铖达的专业精神如何帮助您顺利导入无铅制程一、电子产品转入无铅制程的时代迫切性1991年美国参议院提出Reid法案,要求将电子工业用焊料中铅含量控制在0.1%以下,虽然该法案当时遭到了美国工业界的强烈反对而中途夭折,但却引发了世界范围内对无铅化电子组装技术的研发热潮。

同时许多国家和地区的政府也开始关注电子产品生产过程中的环保问题,无铅化电子组装也慢慢演变成一个行业政策的问题。

2003年是无铅化电子组装发展进程中的一个里程碑。

该年2月13日,欧盟正式公布了WEEE和RoHS指令,明确规定自2006年7月1日起,所有进入欧洲市场的电力电子产品必须不含有6种有毒有害物质,其中铅排在第一位。

作为第一个强制要求无铅化的政府官方文件,这两个指令的正式出台对世界范围内的电子工业产生了巨大影响。

仅以中国为例,中国现在每年向欧盟出口电子产品可创汇约2000亿美元,如果不能突破无铅化电子组装这一绿色技术壁垒,其损失是显而易见的。

因此,中国信息产业部在欧盟指令出台后不久,即2003年3月,已经开始拟定《电子信息产品污染防治管理办法》,其核心内容是自2006年7月1日起,投放于中国市场的国家重点监管目录内的电力电子产品也必须不含有6种有毒有害物质,同样铅也是排在第一位。

据我们了解,这一《管理办法》最晚于2005年正式出台。

另一方面,绝大多数国际知名的电子公司都已经把自己的产品完全实现无铅化的日程表锁定在2005年。

当然,他们也必然会要求其OEM厂家及相关供应商要保持同步。

由上述阐述可见,电子产品转入无铅制程的迫切性是这个时代的要求,只有下大力气尽快尽可能好地完成这一转变,才有可能在未来的市场竞争中立于不败之地。

无铅制程试验条件■锡铅焊点可靠性测试方法:对电子组装品进行热负荷试验(温度冲击或温度循环试验);按照疲劳寿命试验条件进行对电子器件结合部进行机械应力测试;在无铅制程焊点可靠性测试中,比较重要的是针对焊点与连接元器件热膨胀系数不同进行的温度相关疲劳测试。

包括等温机械疲劳测试,热疲劳测试及耐腐蚀测试等。

其中根据测试结果等温机械疲劳测试可以确认相同温度下不同无铅材料的抗机械应力能力不同,同时还表明不同无铅材料显示出不同的失效机理,失效形态各有不一。

热疲劳测试是用于考察由于热应力所引起的低循环疲劳对焊点连接可靠性的影响。

▲TOP------------------------------------------------------------------------------------------------------------■目前常用的可靠度试验设备(接合可靠度评估)为:高温烤箱热冲击试验[三箱气体式]&[两箱移动式液体]恒温恒湿机低阻量测系统离子迁移量测系统复合式试验机(温湿度+振动)蒸汽老化试验金相切片试验振动测试 IC零件脚的拉力试验弯曲测试电阻电容的推力试验落下测试▲TOP------------------------------------------------------------------------------------------------------------■无铅制程接合可靠度(信赖性)评估的试验规范:EIAJ(JEITA)ET-7407EIAJ(JEITA)ET-7401IPC-SM-785IPC-9701IPC-TM650------------------------------------------------------------------------------------------------------------■无铅制程接合可靠度的试验条件:■无铅制程接合可靠度的试验条件:烤箱:在高温放置对于强度之影响均倾强度渐渐降低之方向。

Lead-Free Manufacturing Engineering Training module for TechniciansChinese RevTranslated By: HUA-ME Lead Free teamOct, 2004A dvanced M anufacturing E ngineeringLead (Pb) Free’s Background, why to apply Lead free (推行无铅化的背景, 为什么要推行无铅化)Pb is harmful for Human’s health and environment(铅对环境及人体健康是有害的)Marketing and Legislative require to apply Lead (Pb) free, Especially in Electronic and Equipment.(市场及立法机构要求推行无铅化, 尤其是在电子电气设备中.EU (European Union) requires to meet Rohs requirement from Jul.1,2006. Including Pb Free requirement(欧盟要求从2006年7月1日起在电子电气设备中禁止使用包括铅在内的六种有害物质)Industry standard for Lead Free is Less than 0.1% Pb by weight in a products.(无铅的现有工业判定标准是产品中铅含量必须小于产品重量的0.1%.Lead Free’s impact and affect to Electronics industry(无铅化对电子电气工业的冲击与影响)Solder material (焊接材料)Solder material have to change from Sn/Pb alloy to Sn/Ag/Cu or Sn/Cu alloy mainly.(焊接材料不得不从以锡铅合金为主转向以锡银铜合金或锡铜合金为主.)Solder material changing lead to the overall changing and impact in Electronics Industry, due to high solderingtemperature of SAC alloy.(因为锡银铜合金的高焊接温度导致电子工业的全面转变与影响)From Component manufacturing and PCB assembly process, it has to do compatible changing for Lead Free(从元件制造到PCB组装制程, 不得不作出同无铅化相一致与兼容的变更) Viewpoint from different aspect, we can say the root impact and change is sourced from the High soldering temperature(从某种不同的角度看, 我们可以说根本性的冲击与变更来源于焊接高温)EMS PCB Assembly production(电子制造服务PCB组装生产)Conception of PCB Assembly production(PCB组装生产的概念)To solder Component on PCB with solder material at high temperature.(在高温条件下, 用焊接材料将元件焊接到印制电路板上)PCB (print circuit board) (印制电路板)Component (元件)Solder material (焊料)Conception of PCB Assembly production(PCB组装生产的概念)Component (元件)SMD Component(表面贴装元件)THT Component(通孔元件)Conception of PCB Assembly production (PCB组装生产的概念)Solder paste on PCB (印制电路板的焊接材料--锡膏)Conception of PCB Assembly production (PCB组装生产的概念)Soldering (焊接)Conception of PCB Assembly production (PCB组装生产的概念)PCBA (印制电路板组装件)Lead Free’s soldering temperature profile (无铅回流焊接的温度曲线)Lead Free’s reflow soldering temperature profile(无铅回流焊接的温度曲线)Reflow soldering requirement for Sn3~4Ag0.5Cu:(锡银铜类无铅合金锡膏的回流焊接要求)SAC Alloy’s melting point:217C~220C(锡银铜合金的熔点: 217C~220C)Reflow Time above Melting point to peak temperature 235~245C: 45s~120s(高于熔点温度到峰值235C~245C的回流焊接时间: 45~120秒)Reflow Time above 230C for solder joint: Minimum 10s(高于230度的焊点回流焊接时间: 最少维护持10秒)Sn/Pb’s reflow soldering temperature profile (锡铅合金回流焊接的温度曲线)Sn/Pb’s reflow soldering temperature profile(锡铅合金回流焊接的温度曲线)Reflow soldering requirement for Sn63/Pb37 orSn62/36Pb/Ag2:(锡铅类有铅合金锡膏的回流焊接要求)Sn/Pb Alloy’s melting point:183C(锡铅合金的熔点: 183C)Reflow Time above Melting point to peak temperature 210~225C: 30s~90s(高于熔点温度到峰值210C~225C的回流焊接时间: 30~90秒)Compare reflow soldering temperature between Sn/Pb and Sn/Ag/Cu:(比较锡铅合金与锡银铜合金回流焊接的温度曲线)45~120s30~90sReflow timeabove Meltpoint(高于熔的回流焊接时间)Increase 25C (增加25度)235~245C210~225CPeaktemperature(峰值温度)Increase 37C (增加37度)220C183CAlloy melt point(合金熔点)Result(结果)Sn/Ag/Cu(锡银铜合金)Sn/Pb(锡铅合金)Item(项目)Lead Free’s wave soldering temperature profile (无铅波峰焊接的温度曲线)Lead Free’s wave soldering temperature profile(无铅波峰焊接的温度曲线)Wave soldering requirement for Sn3~4Ag0.5Cu:(锡银铜类无铅合金锡膏的回流焊接要求)SAC Alloy’s melting point:217C~220C(锡银铜合金的熔点: 217C~220C)Wave Time above Melting point to peak temperature 250~260C: 2s~4s(高于熔点温度到峰值250C~260C的波峰焊接时间: 2~4秒)Sn/Pb’s wave soldering temperature profile (有铅波峰焊接的温度曲线)Sn/Pb’s wave soldering temperature profile (有铅波峰焊接的温度曲线)Actual wave soldering temperature profile sample245C180s183CSn/Pb’s wave soldering temperature profile(有铅波峰焊接的温度曲线)Wave soldering requirement for Sn63Pb37:(锡铅类含铅合金锡巴的波峰焊接要求)SnPb Alloy’s melting point:183C(锡铅合金的熔点: 183C)Wave Time above Melting point to peak temperature 240~250C: 2s~4s(高于熔点温度到峰值240C~250C的波峰焊接时间: 2~4秒)Compare Wave soldering temperature between Sn/Pb and Sn/Ag/Cu:(比较锡铅合金与锡银铜合金波峰焊接的温度曲线)2~4s2~4sReflow timeabove Meltpoint(高于熔点的回流焊接时间)Increase 10C (增加10度)255~260C250CPeaktemperature(峰值温度)Increase 37C (增加37度)220C183CAlloy melt point(合金熔点)Result(结果)Sn/Ag/Cu(锡银铜合金)Sn/Pb(锡铅合金)Item(项目)Requirement for PCB (无铅化对PCB的要求)Print Circuit Board(印制电路板)surface finishes 可接受的PCB (金属)表面处理 Ni-Au (镍-金)OSP Cu(Organic Solderability Preservative)(铜表面涂有机可焊性保护膜)immersion Silver-Imm Ag (沉银) immersion Tin-Imm Sn (沉锡)Board laminate (PCB 板材)Most Board laminate construction materials are compatible (大部分PCB 的基材是兼容(无铅)制程要求的)Recommended board laminate material for use in “high-end”applications (I.E. severs) to have:(推荐满足高端应用要求的PCB 的基材具有下述性能☺High glass transition temperature (Tg)高玻璃转化温度(Tg))High decomposition temperature (高分解温度(Td))备注: PCB 板材及表面处理的选择是有其应用规范的.Requirement for PCB (无铅化对PCB 的要求)表面处理列表Component Considerations 对元件无铅化方面的考虑Terminal and Ball metallurgies (元件焊接终端与焊球金属要求)Terminal and Ball metallurgies(元件焊接终端与焊球金属要求)元件焊接终端与焊球金属Component package: JEDEC 020C MSL 元件封装要求: 湿度敏感元件级别建议的020C 封装级别相应的温度表4-1 针对锡铅共晶合金制程(Process)---含铅元件封装可耐受的回流焊接峰值温度225+0/-5 C225+0/-5 C>=2.5 mm225+0/-5 C 240+0/-5 C <2.5 mm 体积(mm^3) >=350体积(mm^3) <350元件封装厚度建议的020C 封装级别相应的温度表4-1 针对锡铅共晶合金制程(Process)---元件封装可耐受的回流焊接峰值温度JEDEC 020C 湿度敏感元件级别*公差: 元件制造商/提供商应该确保其元件达到其声明的湿度敏感元件耐高温级别.建议的020C 封装级别相应的温度表4-2 针对无铅合金制程(Process)---元件封装可耐受的回流焊接峰值温度245 C *245 C *250 C *>2.5 mm245 C *250 C *260 C *1.6mm~2.5mm 260 C *260 C *260 C *<1.6 mm 体积(mm^3) >2000体积(mm^3) 350~2000体积(mm^3) <350元件封装厚度不同元件封装的耐高温分类级别当维持最低230C的焊点(solder Joint)温度时, 一些关键重要的元件封装温度将在020C 封装级别相应的温度之上.元件外包装标贴(Label)的考虑在创建回流焊接温度曲线(Profile)之前,确信检查过敏感元件的湿度敏感级别(MSL)元件或许是无铅的, 但是也许其湿度敏感级别(MSL)较低元件外包装标贴(Label)的考虑元件外包装标贴(Label)的考虑在元件外包装标贴上有明显的Pb free 标识元件外包装标贴(Label)的考虑在元件外包装标贴上有明显的Lead free 标识Lead Free identification/symbol in JABIL (JABIL 所采用的无铅识别标志)WI/ VA / PCP and process flow chart(WI/VA/PCP 及制程图表等文件用的无铅标识: )Lead Free identification/symbol in JABIL(JABIL 所采用的无铅识别标志)LF sticker/logo to display and show LF indirect material usage and rework tools: (无铅辅料, 维修工具等用的无铅标识:)Lead Free identification/symbol in JABIL(JABIL 所采用的无铅识别标志)LF logo paper to display on LF Bay area / machine equipment: (无铅生产线, 区域, 机器设备用的无铅标识☺PCB Assembly process requirementPCB 组装生产制程方面的要求Clear identification label/marking for Lead Free Component (清楚明晰的无铅元件标识)Clear identification label/marking for Lead Free process(清楚明晰的无铅生产制程标识)Clear identification label/marking for Lead Free Tooling(清楚明晰的无铅生产工具标识)Operator must have the Operating certification Card.(作业人员必须有上岗操作证)All Production operation must have WI (working instruction) support.(所有的生产运行作业必须有工作指支持)Summary of Lead Free (无铅化要点小结)Assembly/material doesn’t have Lead (Pb) substance, or Pb is Less than 0.1% weight of a products.(产品/物料不含铅,或含铅量小于产品/物料重量的0.1%.)It must have the capability to withstand the high soldering temperature condition, if the Lead Free material need to go through high temperature soldering process.(对于需经高温焊接的无铅物料,该物料必须能承受无铅焊接的高温环境条件)It should build a complete operation system to identify and trace the Lead free process, material, tools, equipments and assembly etc.(必须建立完善的无铅标识系统来区分,识别, 追踪无铅生产过程, 所用设备, 工具, 物料及最终的产品)All employees related to Lead Free project must pass the Lead free training.(所有涉及无铅项目的人员应该经过相关的无铅(Lead Free)知识培训)。