薄壁腹板加工变形规律及其变形控制方案的研究

- 格式:pdf

- 大小:155.43 KB

- 文档页数:5

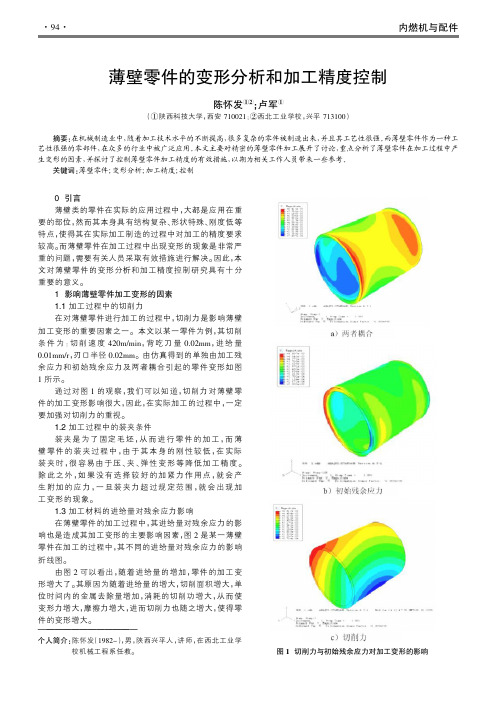

图1切削力与初始残余应力对加工变形的影响0引言薄壁类的零件在实际的应用过程中,大都是应用在重要的部位,然而其本身具有结构复杂、形状特殊、刚度低等特点,使得其在实际加工制造的过程中对加工的精度要求较高。

而薄壁零件在加工过程中出现变形的现象是非常严重的问题,需要有关人员采取有效措施进行解决。

因此,本文对薄壁零件的变形分析和加工精度控制研究具有十分重要的意义。

1影响薄壁零件加工变形的因素1.1加工过程中的切削力在对薄壁零件进行加工的过程中,切削力是影响薄壁加工变形的重要因素之一。

本文以某一零件为例,其切削条件为:切削速度420m/min ,背吃刀量0.02mm ,进给量0.01mm/r ,刃口半径0.02mm 。

由仿真得到的单独由加工残余应力和初始残余应力及两者耦合引起的零件变形如图1所示。

通过对图1的观察,我们可以知道,切削力对薄壁零件的加工变形影响很大,因此,在实际加工的过程中,一定要加强对切削力的重视。

1.2加工过程中的装夹条件装夹是为了固定毛坯,从而进行零件的加工,而薄壁零件的装夹过程中,由于其本身的刚性较低,在实际装夹时,很容易由于压、夹、弹性变形等降低加工精度。

除此之外,如果没有选择较好的加紧力作用点,就会产生附加的应力,一旦装夹力超过规定范围,就会出现加工变形的现象。

1.3加工材料的进给量对残余应力影响在薄壁零件的加工过程中,其进给量对残余应力的影响也是造成其加工变形的主要影响因素,图2是某一薄壁零件在加工的过程中,其不同的进给量对残余应力的影响折线图。

由图2可以看出,随着进给量的增加,零件的加工变形增大了。

其原因为随着进给量的增大,切削面积增大,单位时间内的金属去除量增加,消耗的切削功增大,从而使变形力增大,摩擦力增大,进而切削力也随之增大,使得零件的变形增大。

薄壁零件的变形分析和加工精度控制陈怀发①②;卢军①(①陕西科技大学,西安710021;②西北工业学校,兴平713100)摘要:在机械制造业中,随着加工技术水平的不断提高,很多复杂的零件被制造出来,并且其工艺性很强。

High & New Technology︱10︱2016年10期 铝合金薄壁件加工变形控制技术研究李善勇安徽方圆机电股份有限公司,安徽 蚌埠 233010摘要:在航天、电子等高精尖制造业发展的过程中,对铝合金薄壁件的性能要求非常高,但在铝合金薄壁件加工时会受到多种相互作用的因素影响产生变形,所以控制铝合金薄壁件加工变形的技术研究一直被高度关注,在此背景下,本文针对铝合金薄壁件加工变形控制技术展开研究,为相关制造企业提升铝合金薄壁件加工效果提供参考。

关键词:铝合金薄壁件;加工变形;控制变形中图分类号:TS912+.3 文献标识码:B 文章编号:1006-8465(2016)10-0010-01前言 现阶段人们普遍将壳体件、环形件、平板件、轴类件等工业零件中,零件壁厚与内径率半径或轮廓尺寸的比值小于0.5的称为薄壁件,其一般具有刚度低、结构复杂、加工过程中易变形等特点,如果将变形的铝合金薄壁件应用于高精尖产品中,会直接影响其使用性能,甚至造成严重的安全事故,所以提升铝合金薄壁件加工变形控制技术具有重要的现实意义。

1 铝合金薄壁件加工变形控制技术的主要思路 在铝合金薄壁件加工的过程中,毛坯的形状、内应力,刀具的材料、刚度、磨损,装夹系统的定位精度、加紧位置和夹紧力,机床的耐度、控制精度,切削的温度、深度、进给量等条件,工件的材料、结构形状以及刀具半径、工作组织、加工顺序、随机因素等其他因素均可能会引起铝合金薄壁件的加工变形[1]。

现阶段人们已经认识到基于加工工艺系统整体刚性进行薄壁件加工对控制薄壁件加工变形的重要性,并在实际加工的过程中结合导致铝合金薄壁件加工变形的因素采用以下手段进行控制。

首先,对具体的加工机床和刀具进行优化,例如,日本提出从薄壁件两侧壁用双轴机床同时加工,我国提出的利用立铣刀从侧壁进行加工等,均具有控制薄壁件变形的效果。

其次,灵活的选用多种加工工艺控制变形,如在精加工完成后直接进行切光和手工打磨,可以达到优化走刀路径和刀具切削用量控制变形的效果,但此方法在应用的过程中会对加工效率产生影响[2]。

薄壁件产品加工变形控制方案设计发布时间:2021-05-18T09:42:40.540Z 来源:《基层建设》2020年第31期作者:张永振王虎王宁刚[导读] 摘要:薄壁件产品在加工时,由于形状结构复杂,相对刚性较低,导致加工工艺性较差。

中车戚墅堰机车有限公司江苏常州 213011摘要:薄壁件产品在加工时,由于形状结构复杂,相对刚性较低,导致加工工艺性较差。

在机械加工中,工件在压装、切削等过程中会产生一定的变形量,薄壁件的加工变形量尤其严重,主要分为以下三种:工件装夹变形、工件加工变形和加工后应力变形。

针对精度要求较高的工件,为提高产品精度,在加工过程需要严格控制工件变形量。

关键词:薄壁件加工变形1 背景公司一种新产品,为减轻重量,设计为薄壁件,部分位置壁厚只有8-12mm。

根据图纸进行分析,整体高度265mm,内部多个台阶孔,尺寸ø315-ø348mm,精度需要控制在0.06mm以内,上下孔同轴度要求0.05mm,产品尺寸要求和形位公差要求较高。

相对于目前生产的其余产品,精度高、壁厚小,加工变形量较大,无成熟加工经验可以借鉴。

2 变形控制方案2.1 加工应力释放铸造毛坯内部残余内应力会使毛坯在加工过程中处在不稳定的状态中,铸造毛坯会向着恢复到没有内应力的状态不断变化,毛坯外形和尺寸变化越大,变化越大。

切削加工时,表面层金属被去掉,原有的应力平衡状态被破坏,工件就会发生变形,使应力达到新的平衡状态。

因此,在产品在加工时,首先通过划线,测量各面加工余量,合理分配加工余量。

根据测量,内孔直径方向余量约为10mm,平面余量约为6mm,由于余量较多,需要将产品加工分为粗加工、半精加工和精加工,粗加工时,内孔和平面留约3mm余量,半精加工时,余量控制在0.5-1mm。

在加工过程中,不断释放应力,以减少最后精加工时的变形量。

2.2 工件压装变形控制2.2.1一工位压装变形控制在一工位精加工前,在立加上根据立车加工的上平面为基准,将需要压装的区域平面铣平,铣平区域用于一工位精加工时产品快速校调。

铝合金薄壁件加工变形控制技术浅析摘要:随着工业制造业的不断发展,在工业制造之中逐渐开始使用铝合金材料,并且其使用范围越来越广泛,但是其加工技术还需要进一步的控制。

在进行铝合金材料加工的过程中,应该注意对于其加工变形的控制。

基于此,本文在分析铝合金材料加工变形影响因素与特点的基础上,通过先进的加工技术、冷处理技术、热处理技术、合理的装夹方式、合理利用切削刀具,从而对于铝合金硬铝板料变形的处理对于其加工变形控制进行深入的探讨,以便在后续的工序操作中,能够轻松的应对,满足整体的质量要求。

关键词:铝合金薄壁;加工变形;控制;技术引言铝合金在实际加工过程中存在易变型的问题,特别是加工余量大,可装夹面较小的情况下,通过对中单位用量较大的铝合金零件进行分析,详细介绍零件加工工艺流程的制定,包括零件的加工方法,加工中遇到的问题及如何解决问题,最后成功制定出合理工艺流程,保证质量的同时也提高了生产效率。

1.铝合金材料加工变形的主要影响因素与特点1.1影响因素针对铝合金材料的加工变形,主要包含机床、刀具、夹具等,也包含了通风条件、温度等因素。

其中,钢度会受到机床定位精度的影响。

在进行工件装夹中,如果夹紧点选择错误,就会影响夹紧力的作用;如果夹具和工件接触面相对较小,也会对其度带来影响,如果其本身的钢度无法满足要求,在实施装夹力的时候就会引发变形。

另外,刀具对于铝合金的加工变形带来的影响主要是针对材料、钢性以及耐用度等方面。

不过在所有因素之中,最为明显的还是切削参数的影响。

在实施高速切削时,会带走大部分的切削热。

当进一步减少工件热变形,并且切削参数不够合理的时候,就很容易出现加工零件震动的问题,进而降低加工精度,引发加工变形。

在进行铝合金材料加工变形因素分析中,其主要包含:第一,温度以及挤压速度不够合理。

在相对较长时间内,铝合金材料加工都是选择的传统加工模式,这样会影响对于加工温度的实际把握;第二,在加工过程中,对于材料位置的选择不够合理。

薄壁零件装夹变形原因及控制精密薄壁零件是目前制造业发展的一个重要方向,薄壁零件的装夹是其生产制造中的一个重要环节,但由于工艺不合理,对薄壁零件认识不够等因素造成的装夹变形时有发生。

该文分析了薄壁零件装夹变形的产生原因,并提出了一些控制对策。

薄壁零件,装夹变形,原因,对策薄壁零件的加工变形,一直是机械加工制造业的一个难题,很多国内外学者都对薄壁零件的加工变形问题进行了分析了研究,使得薄壁零件的加工技术有了一定的突破。

实际工作中,要想通过合理的对策解决薄壁零件的加工变形问题,就要首先认清产生变形的原因。

1.薄壁零件装夹变形的成因及区分薄壁零件出现变形有很多的原因,在设计零件的过程中,不仅要考虑零件设计结构的工艺性,还要提高零件结构的刚性,防止在加工中出现变形,尽可能保证零件结构对称、薄壁厚度均匀,选择毛坯时,最好选择没有内应力的原材料。

在制造系统中,零件加工变形的主要因素有,工件的装夹条件。

由于薄壁零件的刚性比较差,加工时不恰当的选择央紧力与支承力的作用点,导致附加应力,夹、1压的弹性变形会一定程度上影响零件表面的尺寸精度和形状、位置精度,导致变形。

加工残余应力。

在零件加工过程中,由于刀具对已加工面的挤压、刀具前刀面与切屑、后刀面与已加工表面之间的摩擦等综合作用,导致零件表层内部出现新的加工残余应力。

由于不稳定的残余应力的存在,一旦零件受到外力作用,零件就会在外力与残余应力的作用下产生局部塑性变形,重新分配截面内的应力,去除外力作用后,零件就会受到内部残余应力的作用出现变形。

这种由于切削过程中残余应力的重新分布,造成的零件的变形,会严重影响加工质量。

切削力和切削热、切削振动。

为了避免被加工材料产生弹性变形、塑性变形以及刀具与切屑和工件之间的摩擦,切削过程会产生切削力和切削热,在两者作用下,很容易导致零件振动和变形,进而影响零件的质量。

另外,造成零件变形的影响因素还有机床、工装的刚度,切削刀具及其角度、切削参数和零件冷却散热情况等。

0引言薄壁零件在设备中的应用都是在核心部位,其质量以及性能的会关系到设备的应用效果。

再加上薄壁零件在加工制作的过程中需要对其外壁进行不断的打磨,以使其达到薄壁的要求,但这就导致了资源的浪费,这与我们现代社会提倡的“绿色生产”相违背。

为了相应这一号召,就必须对生产的工艺以及过程进行分析,探究新的技术,实现薄壁零件的最优生产。

1薄壁零件的介绍薄壁零件顾名思义就是零件的壁厚较薄,一般为轮廓尺寸的二十分之一。

最重要的是其有强度高、承载性强等优点,受到了很多行业的追捧。

在航天产品以及汽车制造工业中,其具体的特点有以下几点,一是结构复杂,在很多的大型产品中应用,为了减轻产品整体的重量,会增加很多的复杂设计,因此故意忽略了装夹定位,导致零件结构复杂。

二是壁薄,尤其是对于一些精密产品来说,需要零件的壁更薄,并且不适合集中粗放生产,这就相应的增加了零件的生产时间,进而使得提高了制造成本。

三是精准度高,薄壁零件要适应设备的制造的需求,就必须提高自身的精确度,为此从毛坯加工到成品需要多道工序,而且在加工的过程中极易出现变形的情况,甚至会导致零件报废。

这增加了制造企业的经济负担,延误了买家的使用也对零件生产企业的形象造成了破坏。

四是制作材料多,为了使用不同产品生产的需求,薄壁零件在加工的过程中会应用到多种材料,例如塑料、钛合金等等,不同的原材料对工业的需求也有差别。

2薄壁零件的加工变形原因2.1残余应力因素薄壁零件中的残余应力是有两个方面组成的,一部分是毛坯残余应力,另一部分是加工过程中的残余应力。

例如在钛合金加工的过程中需要加热使得材料软化,导致了残余应力的产生,应力的释放会造成零件的变形,进而影响零件的质量。

2.2工件装夹因素为了应对加工的过程中零件出现的位移现象,技术人员会利用工件装夹对零件进行固定。

但是工件装夹产生的力也会对零件生产的精准度造成一定的影响。

因此,技术人员在设定工件装夹是要将其松紧调整到最优的模式。

该产品的F 1为23%。

剩余的/冗余0零件大部分是紧固件或连接件,通过修改设计,大多数可以和其相连接的机体零件合并。

通过设定具体装配环境的装配难度系数,可以对装配规划产生的多种装配方案分别进行装配过程复杂度评价,以比较不同方案装配过程的优劣。

5 结论本文提出的方法是对面向装配的设计技术的一个补充和完善。

通过该方法的实施,可以在满足功能要求的情况下大大简化装配模型,使后续的装配序列和路径规划变得简单。

通过对装配复杂度和装配成本的分析,可以优选出不同的可行装配方案,这些都必将显著节约产品装配时间和降低装配成本。

参考文献:[1] 姜华.机械产品的装配规划研究:[博士学位论文].武汉:华中理工大学,1997.[2] 高峰.并行工程环境下的面向装配设计系统的研究与实践:[硕士学位论文].武汉:华中理工大学,1997.[3] 张林煊,童秉枢,张新访等.一种实用的综合集成D FA 系统的研究.清华大学学报,1998,38(11):69~72[4] 宋玉银.集成化面向装配的设计研究.机械工程学报,1999,35(5):67~71[5] Bo othroy d G,D ewhrust P.Desig n o f Manufacture and As 2sembly:The Boo thro yd-Dew hurst E xperience Desig n for X HU AN G G.Q.Chapman &Hall 1996:19~40[6] Paul G.Leney Case Experience with Hitachi,Lucas andBo othroyd-Dew hurst D FA Methods Desig n fo r X HUA NG G.Q.Chapman &Hall 1996:41~71[7] Z HA X F.Integ rated Kno wledge -Based Assembly Se 2q uence Planning.Advanced Manufacturing Technolo gy,1998,14:50~64(编辑 周本盛)作者简介:管 强,男,1972年生。

薄壁板材加工变形控制工艺研究作者:付明吴西彪姚雪兆来源:《中国新技术新产品》2015年第14期摘要:在薄壁板材的加工变形中,其变形情况通常具有明显的难控制性,因此对薄壁板材加工变形控制工艺进行合理的研究具有重要的现实意义。

本文主要通过对薄壁板材加工变形控制工艺进行有效的分析,并对薄壁板材变形的有限元分析进行充分的总结,从而进一步对不同精加工余量对薄壁板材变形的影响进行有效的探讨。

关键词:薄壁板材;加工变形控制;工艺研究中图分类号:TH161 文献标识码:A薄壁板材的各个结构零件通常都具有明显的刚性差特征,并且受到各种因素的影响作用,就导致其特别容易出现加工变形现象,使得板材的加工精度不能得到有效的控制。

而在引发薄壁板材加工变形的各项因素中,切削力是其中的一种重要因素。

由于薄壁板材所使用的加工变形模式,通常会和实际的工件材料与相应的板材的结构尺寸之间存在着密切的关联,因此,刀具在拐角处的运动轨迹所产生的变形越大,就会导致其在切出点出的变形越小,同时,在薄壁板材的初始切削位置的刚性较高,使得其变形情况也较小,而随着切削工作的进一步开展,致使薄壁所站的面积越来越大,就会导致其变形也逐渐增加。

一、薄壁板材铣削加工工艺分析(一)薄壁板材铣削力图1为薄壁板材铣削过程的分析示意图。

在本文中,为了更加方便的供大家观察分析,我们把总的切削面积来进行有效划分,来降气变成许多个微单元组成,并结合相应的计算,来对每个单元的受力情况进行充分的分析,从而进一步得出薄壁板材铣削力的具体空间分布状态。

最后将多有的单元力相加,就能够得出总的薄壁板材铣削力。

(二)薄壁板材加工关键点的选取进行直边的切削且ae < R时,其薄壁板材铣削力的分布情况如图2所示。

刀齿从E点切入,再从D点切出,C点为二分之一径向切深处,其具有明显的代表性。

然而由于铣削刀存在着明显的螺旋角,导致其在E处切入时,其所形成的切削面积在位置理论上为0,因此,我们通常选取C点与D点来作为薄壁板材加工的关键点进行分析。

对薄壁类零件加工变形的综合处理方法的探讨.摘要本文通过对包装机的烟库中的某薄壁类零件易变形的根源进行分析,提出了如何加工薄壁类零件防止其变形,达到稳定性好的综合处理方法。

关键词零件变形机理加工工艺要求处理方法1 薄壁类零件易变形的机理在生产实践中,薄壁类零件易变形的表现形式是多种多样的,有体积和尺寸的胀大和收缩变形,也有弯曲、歪扭、椭圆、翘曲等畸形变形。

但就其产生的机理来说,可分为内应力造成的应力塑性变形和比容变化引起的体积变形两大类。

1.1 内应力塑性变形薄壁类零件热处理过程中加热冷却的不均匀和相变的不等时性等,都会引起内应力的作用,在零件一定塑性条件的配合下,就会产生内应力塑性变形。

按应力产生的根源和表现特征的不同,分为热应力塑性变形和组织应力塑性变形。

在AC1温度下方加热急冷产生变形,可获得纯热应力变形,而单纯的组织应力变形却是不可能的。

组织应力变形与钢的淬透性、零件截面尺寸、钢的Ms点高低、淬火介质及冷却方法有密切的关系。

1.2 比容变形薄壁类零件在热处理过程中,各种相结构的组织比容不同,在相变时发生的体积和尺寸变化为比容变形。

在生产实践的一定条件下,采用相应的热处理工艺方法,可获得比较单纯的比容变形。

其特点是没有明显的方向性,如果零件的组织结构均匀,比容变形表现在各个方向上是相同的,比容变形不会因热处理次数增加而不断改变零件的体积和尺寸。

2 加工工艺的要求2.1 粗加工、精加工分开对加工精度要求较高的薄壁类零件,应把粗加工、半精加工、精加工分开进行。

粗、半精、精加工分开,可避免因粗加工引起的各种变形,包括粗加工时,夹紧力引起的弹性变形、切削热引起的热变形以及粗加工后内应力重新分布引起的变形。

其目的是为了保持零件的精度及稳定性。

另外,粗、精加工分开,机床设备也可得到合理的使用,即粗加工机床可以充分发挥其效率,精加工机床可长期保持机床的精度和维持使用寿命。

2.2 粗、精加工之间增加去应力工序内应力是引起零件变形的主要因素,为了防止零件的变形,除应严格地进行材料的热处理,使工件具有较好的组织外,在粗加工、精加工之间,最好增加一道去应力工序,以最大限度的消除工件内部的应力。

薄壁件装配变形及控制技术研究摘要:在安装过程中,薄壁型配件的安装相对难度较大,容易发生形变,从而导致安装效果不能满足实际需求,造成经济损失。

本文对薄壁件装配过程中产生形变的原因及方式进行综合分析,找出薄壁件安装过程中所需要注意的问题,希望可以减少安装过程中的部件损坏,提高安装效率,降低成本损耗。

关键词:薄壁件;装配;变形;控制技术1前言通常情况下,将几何形状件某一方向上的几何尺寸远远大于垂直于该方向横截面的特征尺寸的部件称为薄壁件,如壁厚与直径比小于1/20的圆筒形部件等。

在许多机械安装过程中,都存在着大量的薄壁件的使用,并且以圆筒为主要的存在形式。

在安装过程中,薄壁件的安装难度系数相对其他零件更大,容易在安装过程中发生变形甚至损坏,从而导致安装工作无法顺利进行,造成大量的经济损失。

因此,在加工过程中,要对这一部分部件采取特别的安装方式,以避免上述情况的产生。

2薄壁件加工产生变形的原因2.1工件材料力学性能的影响由于材料本身的弹性模量不同,其所可以承受的应力也有所不同。

例如,钢的弹性模量约为206GPa,而航空铝合金材料7050-T7451的弹性模量仅为钢的1/3左右。

在薄壁件安装过程中,弹性模量较小的材料在加大的屈强比作用下极易发生回弹现象,从而发生形变。

同时,有些薄壁件在设计过程中有着复杂的结构特征,材料去除率大,加工过程中也会使得工件的刚度下降,从而产生形变。

2.2加工残余应力的影响在某些加工步骤完成后,由于装夹固定等因素容易产生应力的残留,使得工件被动发生形变以达到平衡应力的目的。

这些变形在去除装夹后并不能自主恢复,且随着时间的流逝而逐渐显现出来,这也是薄壁件发生形变的重要因素之一。

2.3装夹条件的影响经过大量实验验证,装夹条件是导致工件刚度下降的一个重要因素,夹、压是在加工安装过程中所采用的主要固定方案,而此过程中不可避免地会发生一系列的弹性形变,从而使得工件的尺寸、形状和精度等发生一定的改变。