钛合金热处理退火共30页

- 格式:ppt

- 大小:4.45 MB

- 文档页数:30

tc4钛合金去应力退火温度TC4钛合金是一种高性能的钛合金,具有极高的强度、韧性和耐腐蚀性,被广泛应用于航空航天、海洋工程等领域。

然而,在加工过程中,TC4钛合金容易出现应力集中和残余应力,这会严重影响其性能和使用寿命。

为了消除这些问题,需要对TC4钛合金进行退火处理。

退火处理是通过加热和冷却的方法,使材料的结构和性能得到改变的过程。

在材料加工过程中,TC4钛合金通常需要进行应力退火处理,以消除内部残余应力和改善材料的机械性能和工艺性能。

下面,我们将分步骤阐述TC4钛合金去应力退火温度。

第一步:确定合适的温度范围对于TC4钛合金的去应力退火处理,需要先确定合适的温度范围。

一般来说,退火温度应该在其热处理温度的0.6~0.8倍之间。

对于TC4钛合金,其热处理温度为980℃左右,因此,我们可以选择600-780℃之间的温度范围进行退火处理。

第二步:设置合适的退火时间在退火处理过程中,需要设置合适的退火时间。

一般来说,退火时间应该根据材料的厚度和形状而定,通常在1-4小时之间。

对于较复杂的工件,退火时间可能需要更长。

第三步:采用逐渐升温的方法在进行退火处理时,需要采用逐渐升温的方法。

这可以帮助材料缓慢升温,使温度均匀分布,避免因温度不均匀而引起的应力集中和变形。

第四步:保温在达到退火温度之后,需要进行保温。

这可以帮助材料均匀受热,并保持一段时间,以达到预期的效果。

第五步:缓慢冷却在退火处理过程中,需要缓慢地降温。

这可以避免因快速冷却而引起的材料变形和内部应力集中。

通过以上几个步骤,我们可以顺利完成TC4钛合金的退火处理过程,有效地去除内部残余应力和改善材料的机械性能和工艺性能。

同时,对于不同的退火温度和时间参数的选择,还需要根据具体的应用领域和应力分布情况进行分析和确定。

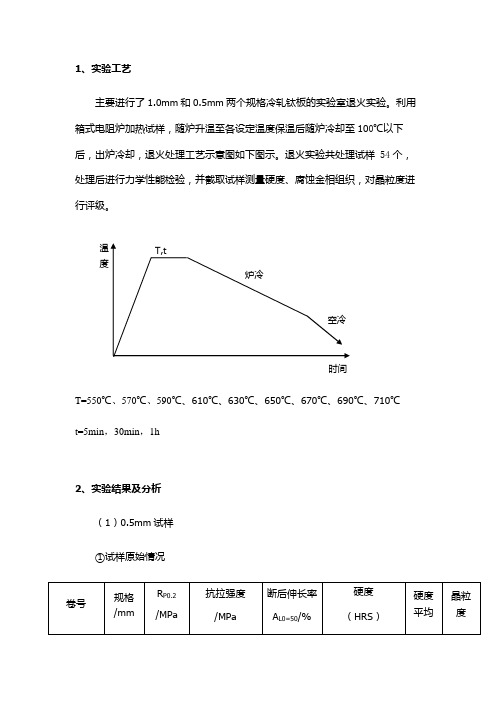

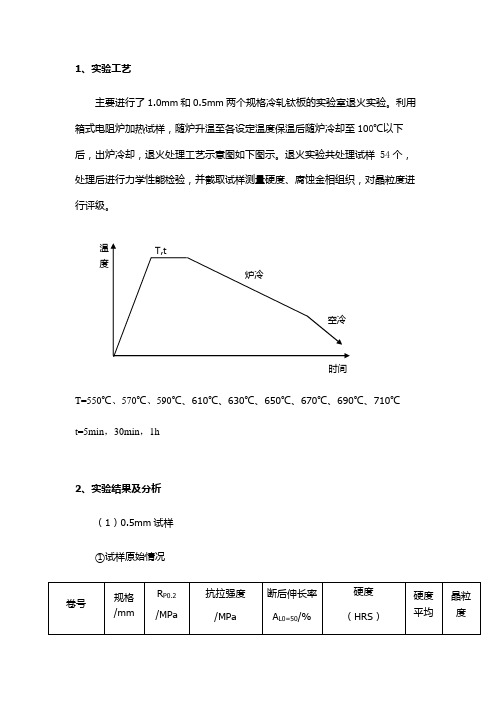

1、实验工艺主要进行了1.0mm和0.5mm两个规格冷轧钛板的实验室退火实验。

利用箱式电阻炉加热试样,随炉升温至各设定温度保温后随炉冷却至100℃以下后,出炉冷却,退火处理工艺示意图如下图示。

退火实验共处理试样 54个,处理后进行力学性能检验,并截取试样测量硬度、腐蚀金相组织,对晶粒度进行评级。

T=550℃、570℃、590℃、610℃、630℃、650℃、670℃、690℃、710℃t=5min,30min,1h2、实验结果及分析(1)0.5mm试样①试样原始情况T4192000.5 / 445 6 100 100 100 100.0 /流线型纤维。

②不同温度下保温5分钟不同温度下保温5分钟,随着退火温度的升高,强度逐渐降低,硬度降低,晶粒度晶粒尺寸增大,级别降低,伸长率变化规律不明显。

从金相组织上看,从550~610℃,再结晶的晶粒逐渐增多,晶粒变大;到630℃,可见部分等轴化的晶粒;到650℃,晶粒已基本等轴化,只是晶粒尺寸有大有小,不均匀;到670℃晶粒尺寸大小均匀;690℃和710℃晶粒明显粗化。

试样编号温度抗拉强度屈服强度伸长率硬度(HRS)硬度平均晶粒度550-5-1 550 319 379 37.5 97.4 98.3 96.7 97.5 / 570-5-1 570 311 366 40 100 98.9 99.6 99.5 / 590-5-1 590 302 375 42 97.8 97.4 97.3 97.5 10 610-5-1 610 282 356 38.5 98.6 100 99.5 99.4 10.5550-5 570-5590-5 610-5630-5650-5670-5690-5710-5③不同温度下保温30分钟不同温度下保温30分钟,随着退火温度的升高,强度逐渐降低,硬度降低,晶粒度晶粒尺寸增大,级别降低,伸长率有所降低。

从金相组织上看,从550~610℃,再结晶的晶粒逐渐增多,晶粒变大;到630℃,可见部分等轴化的晶粒;到650℃,晶粒已基本等轴化,只是晶粒尺寸有大有小,不均匀;到670℃晶粒尺寸大小均匀;690℃和710℃晶粒明显粗化。

AMS4967J6.0Al-4.0V钛合金退火热处理棒料、线材、锻件和环形件(成分与UNS R56400类似)发行日期:1965年2月修订日期:2006年10月代替AMS4967H原理AMS4967J按5年重审政策进行了重申。

1.范围1.1形状本规范包含钛合金棒料、线材、锻件、闪光焊接环形件、和锻件、镦制品或闪光焊接环形件用毛坯。

1.2应用这些产品典型用于在固溶和沉淀热处理之前进行粗加工零件,以及在室温下或接近室温下要求高强度-重量比的零件,例如压力容器和其它航空航天结构,但其用途不仅仅局限于此。

1.2.1某些加工程序或使用条件可能会引起产品的应力腐蚀断裂,ARP982推荐了最大限度避免出现这些情况的方法。

2.引用文件以下文件在订单生效之日起的有效版本构成了本规范的一部分。

除非规定了特定的文件版本,供应商可以使用文件的后续修订版本。

当引用文件被取消且没有规定替代文件时,则该文件的最新版本应适用。

2.1SAE出版物可从SAE国际组织,地址:400Commonwealth Drive,Warrendale,PA15096-0001,电话:877-606-7323(美国和加拿大境内)或724-776-4970(美国境外),网站:获得。

AMS2241耐蚀耐热钢,铁合金,钛和钛合金棒料和线材公差AMS2249钛和钛合金化学检查分析范围AMS2750测高温AMS2808锻件标识AMS2809钛和钛合金锻件产品标识AMS7498钛和钛合金闪光焊接环形件ARP982锻造钛合金产品应力腐蚀断裂最小化2.2ASTM出版物可从ASTM,地址:100Barr Harbor Drive,P.O.Box C700,West Conshohocken,PA 19428-2959,电话:610-832-9585,网站获得。

ASTM E8金属材料的抗拉测试ASTM E5396Al-4V钛合金X射线发射光谱分析标准测试方法ASTM E1409采用惰性气体熔融技术测定钛和钛合金中的氧和氮ASTM E1447采用惰性气体熔融热传导/红外线探测法测定钛和钛合金中的氢ASTM E1941难熔和活性金属及合金中碳含量测定标准试验方法ASTM E2371采用原子发射等离子体光谱法测定钛和钛合金分析标准试验方法3.技术要求3.1成分应满足表1所示的重量百分比要求;碳应按ASTM E1941进行测定,氢应按ASTM E1447进行测定,氧和氮应按ASTM E1409进行测定,其余元素应按ASTM E539或ASTM E2371进行测定。

1、实验工艺主要进行了1.0mm和0.5mm两个规格冷轧钛板的实验室退火实验。

利用箱式电阻炉加热试样,随炉升温至各设定温度保温后随炉冷却至100℃以下后,出炉冷却,退火处理工艺示意图如下图示。

退火实验共处理试样 54个,处理后进行力学性能检验,并截取试样测量硬度、腐蚀金相组织,对晶粒度进行评级。

T=550℃、570℃、590℃、610℃、630℃、650℃、670℃、690℃、710℃t=5min,30min,1h2、实验结果及分析(1)0.5mm试样①试样原始情况流线型纤维。

②不同温度下保温5分钟不同温度下保温5分钟,随着退火温度的升高,强度逐渐降低,硬度降低,晶粒度晶粒尺寸增大,级别降低,伸长率变化规律不明显。

从金相组织上看,从550~610℃,再结晶的晶粒逐渐增多,晶粒变大;到630℃,可见部分等轴化的晶粒;到650℃,晶粒已基本等轴化,只是晶粒尺寸有大有小,不均匀;到670℃晶粒尺寸大小均匀;690℃和710℃晶粒明显粗化。

550-5 570-5590-5 610-5630-5650-5670-5690-5710-5③不同温度下保温30分钟不同温度下保温30分钟,随着退火温度的升高,强度逐渐降低,硬度降低,晶粒度晶粒尺寸增大,级别降低,伸长率有所降低。

从金相组织上看,从550~610℃,再结晶的晶粒逐渐增多,晶粒变大;到630℃,可见部分等轴化的晶粒;到650℃,晶粒已基本等轴化,只是晶粒尺寸有大有小,不均匀;到670℃晶粒尺寸大小均匀;690℃和710℃晶粒明显粗化。

550-30 570-30630-30650-30670-30690-30710-30④不同温度下保温1小时不同温度下保温60分钟,随着退火温度的升高,强度逐渐降低,硬度降低,晶粒度晶粒尺寸增大,级别降低,伸长率变化规律不明显。

从金相组织上看,从550~590℃,再结晶的晶粒逐渐增多,晶粒变大;到610℃,可见部分等轴化的晶粒;到650℃,晶粒已基本等轴化,只是晶粒尺寸有大有小,不均匀;到670℃晶粒尺寸大小均匀;690℃和710℃晶粒明显粗化。

钛合⾦的消除应⼒及退⽕⼯艺近a钛合⾦和a+β钛合⾦在退⽕中除发⽣再结晶外,还有a相和β相在组成、数量及形态上的变化,确定退⽕⼯艺时也⽐较复杂。

对于冶⾦⼚的交货状态,主要要求有稳定和塑性好的组织。

退⽕温度⼀般选择在a+β/β相变点以下120~200℃,冷却⽅式也采⽤空冷。

但是对于产品的最终使⽤前退⽕,则⼀定要依据退⽕⼯艺对显微组织和⼒学性能的影响通过试验来确定。

消除应⼒退⽕所需要的时间取决于⼯件厚度、残余应⼒⼩、所⽤的退⽕温度以及希望消除应⼒的程度。

考虑⼯件厚度时可参考不锈钢的情况。

⾄于选⽤的温度和希望消除应⼒的程度⼀般要通过实验来决定。

加热温度及保温时间对TC4钛管及钛合⾦残余应⼒的影响。

显然加热温度⾼,所需要的时间短。

消除应⼒退⽕的冷却⽅式⼀般采⽤空冷。

对于⼤尺⼨和形状复杂的零件也可采⽤炉冷。

钛合⾦消除应⼒退⽕制度。

在推荐的温度和时间范围内应依据上述原则,通过试验具体确定。

应该指出,钛焊件的消除应⼒退⽕往往与随后热处理统⼀考虑。

冷成型件的消除应⼒退⽕与热矫形⼯艺同时进⾏,但应该避免夹具对⼯件的污染。

完全退⽕⼯艺,钛板及钛合⾦完全退⽕的⽬的是为了获得稳定的、塑性好的或对应⼀定综合性能的显微组织。

在这⼀过程中主要发⽣再结晶,因此也称为再结晶退⽕。

此外,也有a相和β相在组成、形态及数量上的变化。

⼤部分a和a+β钛合⾦是在完全退⽕状态下使⽤的。

全a型钛合⾦两相区很⼩,完全退⽕过程主要发⽣再结晶。

退⽕温度⼀般选择在a+β/β相变点以下120~200℃。

温度过⾼会引起不必要的氧化和晶粒长⼤,温度过低再结晶不完全。

冷却速度对这类合⾦的组织和性能的影响不⼤,⼀般采⽤空冷。

⾄于亚稳定β型钛合⾦,完全退⽕也就是固溶处理。

冶⾦⼚出⼚前的退⽕温度⼀般选择在a+β/β相变点以上80~100℃。

在推荐的完全退⽕⼯艺范围内,具体⼯艺应依据材料的加⼯历史、实际化学成分、以及所采⽤的设备通过试验来确定。

为了避免不必要的氧化,选⽤⼯艺时应该在满⾜性能要求的前提下采⽤最低的温度和最短的时间。

钛及钛合金的热处理 钛及钛合金通过程序控制技术和各种热处理工艺可获得不同特性的产品,表1~表4列出了工业纯钛及部分钛合金的热处理工艺。

表1 工业纯钛和部分钛合金的β相变温度合 金β相变温度℃,±15°υ,±25°工业纯钛,0125%O2最大9101675工业纯钛,014%O2最大9451735α或近α合金Ti25Al2215Sn10501925Ti28Al21Mo21V10401900Ti2215Cu(IM I230)8951645Ti26Al22Sn24Zr22Mo9951820Ti26Al25Zr2015Mo2012Si(IM I685)10201870Ti2515Al2315Sn23Zr21Nb2013Mo2013Si(IM I829)10151860Ti2518Al24Sn2315Zr2017Nb2015Mo2013Si(IM I834)10451915Ti26Al22Cb21Ta2018Mo10151860Ti2013Mo2018Ni(TiCode12)8801615α2β合金Ti26Al24V1000(a)1830(b) Ti26Al27Nb(IM I367)10101850Ti26Al26V22Sn(Cu+Fe)9451735Ti23Al2215V9351715Ti26Al22Sn24Zr26Mo9401720Ti24Al24Mo22Sn2015Si(IM I550)9751785Ti24Al24Mo24Sn2015Si(IM I550)10501920Ti25Al22Sn22Zr24Mo24Cr(Ti217)9001650Ti27Al24Mo10001840Ti26Al22Sn22Zr22Mo22Cr20125Si9701780Ti28Mn800(c)1475(d)β或近β合金Ti213V211Cr23Al7201330Ti21115Mo26Zr2415Sn(βШ)7601400Ti23Al28V26Cr24Zr24Mo(βC)7951460Ti210V22Fe23Al8051480Ti215V23Al23Cr23Sn7601400 (a)±20℃,(b)±30υ,(c)±35℃,(d)±50υ。

切削加工前钛合金的热处理退火工艺说起钛合金,大家第一反应是不是都觉得那是天上的“神仙金属”?不光是轻便、强度高,而且耐腐蚀,特别适合航天、航空这些高精尖的领域。

可你要说它的切削加工,那可不是轻松事儿,尤其是在热处理这块儿,得下点儿功夫。

特别是退火工艺,绝对是个技术活儿,弄不好,搞得不好,钛合金的性能就可能大打折扣。

说到热处理,很多人可能会想,嘿,那不就是把金属加热再冷却的事儿吗?没错!但你知道么,这其中可是门学问,没个十年八年的工夫你可搞不懂。

钛合金的退火可不是随便烤烤就行的。

得分步走,细心处理。

别看它看起来硬邦邦的,其实钛合金是挺挑剔的,温度、时间、冷却方式等等,每个环节都不能马虎。

比如你把它加热过度,钛合金就可能出现晶粒粗大,结果材料的韧性、强度都大打折扣。

你不加热够,钛合金内部的组织不均匀,硬度不够,那可不行。

所以热处理退火,真的得用心去做。

我们说的退火,简单来说就是把钛合金加热到一定的温度后,再让它缓慢冷却。

这个温度得根据钛合金的具体类型来定,一般来说,钛合金的退火温度会在600℃到1000℃之间。

这个范围其实挺宽的,得看你加工的目的是什么,是要提高塑性,还是要调整微观结构。

不过有时候你要用钛合金做航空零部件,要求高到不行,这时候退火的温度就得精确掌控,稍有不慎就会影响整个性能。

咋办?就是得耐心啊,啥事急不得。

退火的主要作用其实就是消除内应力,让材料的组织更加均匀。

特别是那些经过冷加工、焊接或者其他加工方式的钛合金,表面或者内部可能会存在一些应力,这些应力如果不去除,它可就藏在里面,等着你发难。

随着加工的深入,这些应力积累到一定程度,钛合金的性能就会变差,甚至产生裂纹。

想想看,如果你做飞机的零件,上面有裂纹,那可就是“大事不妙”了。

退火就能把这些应力给消除掉,免得钛合金在后续的使用中出问题。

退火时,有几个“坑”是必须得注意的。

第一个就是温度的控制,太高或者太低都不行。

温度高了,钛合金会发生晶粒粗化,反而影响它的强度;温度低了,退火效果不明显,内部的应力也去不掉。

钛合金ta2退火工艺钛合金TA2退火工艺1. 引言•钛合金(TA2)是一种广泛应用于航空、航天和化工等领域的重要材料,具有优异的强度和耐腐蚀性能。

•钛合金在制备和加工过程中会产生一定的残余应力,为了消除这些应力并改善材料的性能,退火工艺成为必不可少的一环。

2. 退火工艺的分类退火工艺一般可以分为以下几类:时效退火•时效退火是将钛合金TA2加热至适当温度,保持一定时间后快速冷却,目的是通过析出相的溶解来改变材料的性能。

固溶退火•固溶退火是将钛合金TA2加热至高温,保持一定时间后缓慢冷却,让固溶态中的溶质元素均匀分布在基体中,从而提高材料的韧性和耐腐蚀性。

热处理退火•热处理退火是将钛合金TA2加热至固溶温度,然后在不同温度下保温,最后进行缓慢冷却,以改变晶粒的大小、形状和分布,从而提高材料的机械性能。

3. 退火工艺对钛合金TA2的影响退火工艺对钛合金TA2的性能影响很大,主要体现在以下几个方面:机械性能•通过合理的退火工艺,可以改变钛合金TA2的晶粒大小和分布,从而改善材料的硬度、强度和延性,提高其耐疲劳性和韧性。

耐腐蚀性能•退火工艺可以消除钛合金TA2中的残余应力和组织缺陷,使其在腐蚀介质中具有更好的抗腐蚀性能,延长材料的使用寿命。

稳定性能•合适的退火工艺可以提高钛合金TA2的热稳定性,降低材料的收缩率和变形率,保持稳定的尺寸和形状。

4. 结论•钛合金TA2的退火工艺对于提高材料的性能至关重要。

•通过选择适当的退火工艺,可以改善钛合金TA2的机械性能、耐腐蚀性能和稳定性能。

•退火工艺的优化将进一步推动钛合金TA2在航空、航天和化工等领域的应用。

注意:以上内容仅供参考,实际情况可能因材料、工艺或设备等方面有所不同。

详细的工艺参数和操作应根据实际情况进行设计和调整。

5. 常见的退火工艺参数钛合金TA2的退火工艺参数会根据不同的材料和要求而有所差异,以下是一些常见的退火工艺参数供参考:•温度:一般退火温度范围为℃,具体温度应根据材料的组成和要求进行确定;•保温时间:通常保温时间为1-4小时,时间越长晶粒尺寸越大,但不能超过过温时间;•冷却方式:常见的冷却方式有空气冷却、水淬和油淬,选择合适的冷却方式可以影响钛合金TA2的组织和性能。