液压油的污染与控制

- 格式:pdf

- 大小:125.40 KB

- 文档页数:3

液压油污染原因与危害探究1.引言在液压系统中,液压油是传递动力和信号的工作介质,同时还起到冷却、润滑和防锈的作用。

液压油污染严重时,会导致液压元件磨损加剧出现故障,使液压系统工作性能变坏。

据统计,液压系统故障中7 0 %以上的故障是由于油液污染而造成,其中7 5 %以上是固体颗粒的污染。

2.液压油的污染原因及其危害液压系统对于现代工程机械的行走、转向、制动以及作业装置等的控制至关重要,液压油作为工程机械液压系统的血液起着传递动力,为液压系统内运动部件提供润滑、吸收热量并导出污染物的作用,对液压系统能否长期正常使用具有重要的意义。

统计资料显示,除长时间超负荷工作和操作不当等因素以外,油液污染引起的故障占液压系统故障的60%~90%以上。

2.1颗粒污染的形成原因及其危害颗粒污染是指由于诸多原因致使液压油中含有各种颗粒污染物(如灰尘、铁屑、铁片、焊渣、棉纱头、橡胶碎片等,最常见的是金属粉末)所形成的污染。

这些颗粒由各种不同的材料组成,具有不同的形状和尺寸。

因此,液压油中颗粒污染物的材料、尺寸、形状及含量直接和液压系统产生的故障类型相关。

颗粒污染物的来源有外部和内部2个渠道。

内部渠道是指在正常工作过程中系统内部由于运动机件磨损而产生的金属或橡胶粉末。

外部渠道是指在系统安装、元件组装、修理过程中残留的颗粒污染物;在正常工作过程中,通过加油口和透气孔进入系统的以及新液压油本身带来的各类颗粒污染物。

2.2化学污染的形成原因及其危害化学污染是指液压油中混入化学污染物(如水、柴油、洗涤剂、微生物等)或不同配方、不同品牌的油液混在一起,导致油液发生乳化现象、氧化反应以及油液过热产生粘性物质等,其结果常常是液压油变得浑浊、冒泡和变质,从而破坏了液压油的稳定性、润滑性及使用周期。

液压油中混入洗涤剂,将会变得混浊、不透明,洗涤剂本身含有大量的水份,会使油液乳化。

矿物基的液压油中含有的水份将会发生氧化反应,致使添加剂变质,形成的酸性物质则会破坏液压元件的表面。

液压油污染与危害简述对于介质为普通液压油或水乙二醇的液压系统,其管路无论是碳钢材质还是不锈钢材质,对液压管路的酸洗、冲洗等处理工作是十分必要和不可缺省的。

液压油是液压传动系统的血液,具有传递动力、减少元件间的磨擦、隔离磨损表面、悬浮污染物、控制元件表面氧化、冷却液压元件等功能。

因此液压油是否清洁,不仅影响液压系统的工作性能和液压元件的使用寿命,而且直接关系系统能否正常工作。

液压系统的故障直接与液压油的污染度有关,70%的故障是由于液压油使用维护不当引起的,因此控制液压油污染是十分重要的。

1 液压油污染物的来源1.1 固体污染物:来自液压系统的管道、液压元件如液压缸、胶管、泵、马达、阀、液压油箱等,在系统使用前未冲洗干净,在液压系统工作时,污染物就进入到液压油中。

1.2 外界侵入的污染物:外界的空气、水、灰尘、固体颗粒,在液压系统工作过程中,通过液压缸活塞杆、胶管接头、液压油箱、空气滤清器等进入液压油中。

1.3 内部生成污染物:液压系统组装、运转、调试及液压油变质也不断产生污染,直接进入液压油中,如金属和密封材料的磨损颗粒。

吸油、回油滤芯脱落的颗粒和纤维,液压油因油温升高、氧化变质而生成胶状物,吸油管路密封不严造成吸入空气等。

1.4 维护、保养、维修中造成的污染:在设备正常维护保养中更换滤芯和液压油、清洗油箱,维修拆装液压缸、阀等等也会使固体颗粒、水、空气、纤维等进入液压油中。

2其它注解途径主要有以下几种:一是粉尘,二是水或蒸汽,三是系统内部的摩擦颗粒,四是油泥、胶质物和积碳。

粉尘和水可以认为的控制,但摩擦和油中形成的油泥等杂质却极难控制。

原因是我国的润滑油(包括液压油)都采用的是矿物基础油,含有一定比例的硫,呈酸性,易形成油泥和胶质物。

在工作的条件下,油温升高氧化,日久会形成积碳。

油液污染加剧机件的磨损,加剧油液的老化,如此恶性循环。

为此。

我们建议:1、定期不定期对油品进行指标检测。

如粘度、抗氧化性、酸值等。

精心整理液压油污染原因、危害及如何防治本文简介了液压油污染的原因、危害、防止及相关标准液压系统的故障至少有75%以上是由于液压油的污染所造成的。

液压油的污染使液压系统产生故障或损坏的形式有以下几种类型:1)性能不稳定 2)性能恶化 3)元件损坏液压油被污染会大大降低了液压系统工作的可靠性和寿命,耗费油液造成经济损所列:1.1潜在污染自制的零件在加工、装配、试验、贮存、运输等过程中,铸造型砂、切屑、磨料、焊渣、锈片、涂料细片、橡胶碎块及灰尘等有害物质在液压系统开始工作之前,就已潜伏在系统中,同样,在外购件中也会潜伏着上述污染物。

1.2侵入污染液压系统在工作过程中,外来污染物(如灰尘、潮气、异种油等)可经油箱通气孔和加油口侵入系统,如通过往复运动的活塞杆、注入系统中的油液、油箱中流动的空气、溅落或凝结的水滴、流回油箱中的漏油等使污染物侵入系统中,造成污染。

一般认为,新购进的液压油是清洁的。

其实不然,如容器的漆料和镀层、注油软100漂移。

当污染物颗粒嵌入阀芯滑动面间,使移动阻力增大,反应迟钝,动态响应速度变慢,严重时阀芯被卡牢。

在液压油固体污染物中,金属颗粒约占75% ,尘埃约占15% ,其他杂质如氧化物、纤维、树脂等约占10% 。

磨损使阀的泄漏增加,造成控制阀流量放大系数及控制灵敏度下降,使泵、马达、液压油缸的容积效率降低,控制系统刚性减小等。

2.2 对液压元件的影响液压元件工作性能的下降与颗粒污染物的数量、大小、形状、密度和硬度等有关。

其中数量、大小、硬度起主要作用。

液压油中固体颗粒污染物使泵的运动件表面磨损加剧,刮伤、咬死,泵的效率降低,故障频繁寿命缩短。

如某注塑机的叶片泵产生噪声大、温升高和压力波动大等故障。

经分解检查,发现转子端面、配油盘磨损严重,定子工作面则完全磨坏。

阀类元件的共同特点是阀芯和阀体配合精密,间隙很小,带有硬度的固体颗粒物一旦嵌入滑动面中,使阀芯移动困难或卡牢,磨损加剧阀口密封被破坏而产生故障。

液压油污染原因、危害及如何防治本文简介了液压油污染的原因、危害、防止及相关标准液压系统的故障至少有75%以上是由于液压油的污染所造成的。

液压油的污染使液压系统产生故障或损坏的形式有以下几种类型:1)性能不稳定 2)性能恶化 3)元件损坏液压油被污染会大大降低了液压系统工作的可靠性和寿命,耗费油液造成经济损失。

因此,了解与研究油液污染的原因,对油液污染加以控制是十分必要的。

1.液压油污染的原因液压油的污染主要是由外部原因和内部原因造成的。

外部原因是指固体杂质、水分、其它油类及空气等进入系统。

内部原因是指除了原有的新油液带来的污染外,在使用过程中运动的零件磨损和液压油的物理化学性能的变化。

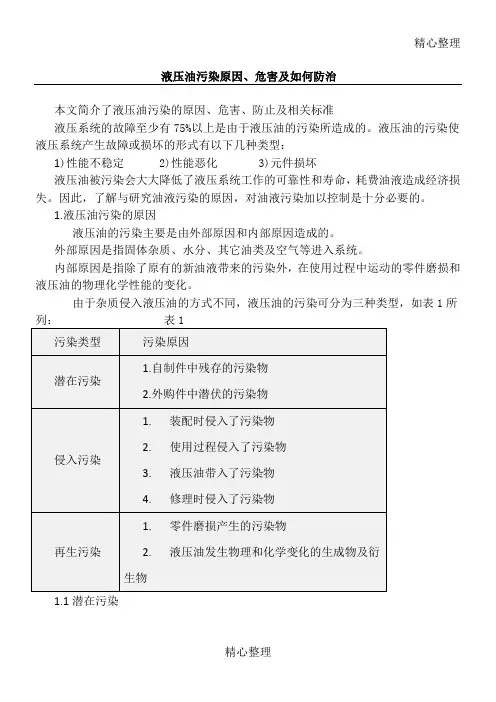

由于杂质侵入液压油的方式不同,液压油的污染可分为三种类型,如表1所列:1.1潜在污染自制的零件在加工、装配、试验、贮存、运输等过程中,铸造型砂、切屑、磨料、焊渣、锈片、涂料细片、橡胶碎块及灰尘等有害物质在液压系统开始工作之前,就已潜伏在系统中,同样,在外购件中也会潜伏着上述污染物。

1.2侵入污染液压系统在工作过程中,外来污染物(如灰尘、潮气、异种油等)可经油箱通气孔和加油口侵入系统,如通过往复运动的活塞杆、注入系统中的油液、油箱中流动的空气、溅落或凝结的水滴、流回油箱中的漏油等使污染物侵入系统中,造成污染。

一般认为,新购进的液压油是清洁的。

其实不然,如容器的漆料和镀层、注油软管的橡胶、以及大气中的灰尘等均可进入油液。

经实验测定新购进的液压油,用100目铜丝网过滤后取样测定,每100mL油液中有5μm以上的颗粒物3万至5万个。

这样的油仅能用于一般的液压系统,不能用于液压伺服控制系统。

如用手工加油,将会使系统污染增加4-7倍。

同时在装配、修理时,容易使灰尘、棉绒等侵入液压系统中。

1.3 再生污染再生污染是指液压油在液压系统工作中生存的污染物。

如零件的残锈、剥落的漆片、运动件和密封材料的磨损颗粒、过滤材料脱落的颗粒或纤维等。

液压油的污染与防护液压油是否清洁,不仅影响液压系统的工作性能和液压元件的使用寿命,而且直接关系到液压系统是否能正常工作。

液压系统多数故障与液压油受到污染有关,因此掌控液压油的污染是非常紧要的。

1.液压油被污染的原因液压油被污染的原因重要有以下几方面:(1)液压系统的管道及液压元件内的型砂、切屑、磨料、焊渣、锈片、灰尘等污垢在系统使用前冲洗时未被洗干净,在液压系统工作时,这些污垢就进入到液压油里。

(2)外界的灰尘、砂粒等,在液压系统工作过程中通过往复伸缩的活塞杆,流回油箱的漏油等进入液压油里。

另外在检修时,稍不注意也会使灰尘、棉绒等进入液压油里。

(3)液压系统本身也不断地产生污垢,而直接进入液压油里,如金属和密封材料的磨损颗粒,过滤材料脱落的颗粒或纤维及油液因油温上升氧化变质而生成的胶状物等。

2.油液污染的危害液压油污染严重时,直接影响液压系统的工作性能,使液压系统常常发生故障,使液压元件寿命缩短。

造成这些危害的原因重要是污垢中的颗粒。

对于液压元件来说,由于这些固体颗粒进入到元件里,会使元件的滑动部分磨损加剧,并可能堵塞液压元件里的节流孔、阻尼孔,或使阀芯卡死,从而造成液压系统的故障。

水分和空气的混入使液压油的润滑本领降低并使它加速氧化变质,产生气蚀,使液压元件加速腐蚀,使液压系统显现振动、爬行等。

3.防止污染的措施造成液压油污染的原因多而多而杂,液压油自身又在不断地产生脏物,因此要彻底解决液压油的污染问题是很困难的。

为了延长液压元件的寿命,保证液压系统牢靠地工作,将液压油的污染度掌控在某一限度以内是较为切实可行的方法。

对液压油的污染掌控工作重要是从两个方面动手:一是防止污染物侵入液压系统;二是把已经侵入的污染物从系统中清楚出去。

污染掌控要贯穿于整个液压装置的设计、制造、安装、使用、维护和修理等各个阶段。

为防止油液污染,在实际工作中应实行如下措施:(1)使液压油在使用前保持清洁。

液压油在运输和保管过程中都会受到外界污染,新买来的液压油看上去很清洁,其实很“脏”,必需将其静放数天后经过滤加入液压系统中使用。

造成液压介质污染的原因分析及应对办法工程机械液压系统的维护室很重要的一点,涉及到工程机械的使用寿命。

队机手而言,如何在使用在避免液压介质的污染,同时能有效的应对变得异常重要。

一、造成液压介质污染的原因(一)残留污染物液压元件在制造、储存、运输、安装过程中带入的砂粒、磨料、铁屑、焊渣、锈片和灰尘,虽经清洗干净而残留下来。

(二)生成污染物1、液压油氧化变质析出物。

液压系统工作时,因压力损失而消耗的能量,使系统油温升高。

当液压油处于高温时,一方面油中的高压空气与油分子直接接触,空气中的氧分子引起油液氧化,生成有机酸,对金属表面起腐蚀作用;另一方面,油液氧化析出粘滞物和浸漆物。

2、液压油中混入水分和空气。

多数液压油中含有微量(小于0.1%)的水分,过多的含水量会使液压油乳浊化,使其润滑性能下降,对液压油的氧化起触煤作用,加剧污垢集积。

同时,混入液压油中的空气还会增加油液的氧化作用,并引起液压系统的振动、爬行和气蚀。

3、元件磨损、损坏生成污染物。

液压元件工作时,运动件之间的金属与金属、金属与密封材料的磨损颗粒以及液流冲刷下的软管胶料、过滤材料脱落的颗粒和纤维、剥落的油漆皮等。

(三)侵入污染物液压系统在工作时,周围环境中的污染物通过一切可能的侵入点,如外露的往复运动的活塞杆、油箱的进气孔、注油孔等侵入系统。

(四)生物污染物微生物也可能像其它微小颗粒一样侵入液压介质,如果不加以阻止,微生物将繁殖生长并表现为粘质物,污染介质。

一般加杀菌剂或去除微生物繁殖的条件——水或营养物,以阻止生物污染的增长。

(五)逃脱污染物逃脱污染物来自过滤器附近的潜在的液流通道(如不密封的溢流阀或旁通及滤材的裂口等),以及使被截留颗粒上的拖曳力大于过滤器纤维表面的吸附力的流量脉动。

这两类逃脱污染物应加以控制。

二、控制液压介质污染的方法和措施液压介质的污染一般用污染浓度来评价,为了将液压介质的污染危害降低至最小的限度,应减小其污染浓度,通常采用防、治相结合的方法。

第33卷 2005年第8期149Mining & Processing Equipment149讲座在液压传动中,当液压油液受到污染后,常常发生堵塞元件的节流孔或节流缝隙等通道,改变系统工作性能,影响动作的可靠性等。

根据国外的调查统计材料表明,液压系统的故障有 75% 是由于油液污染所造成的。

1油液污染的主要原因油液污染的主要原因有以下 5 个方面:(1) 环境中粉尘造成的污染液压系统在使用过程中,粉尘通过往复运动的活塞杆、注入系统中的油液、油箱中流通的空气、流回油箱中的回油等进入系统。

尤其是在有色火法冶炼现场,空气中的降尘量个别工序高达 300  ̄ 400 mg/ h,污物有时直接进入系统;(2) 油液变质油液变质并腐蚀金属,出现颗粒、锈片等;(3) 磨损颗粒液压系统在工作过程中,不断产生的金属和密封材料的磨损颗粒,过滤材料脱落的颗粒或纤维,剥落的油漆碎片等;(4) 零部件不洁液压系统及其元件在加工、装配、储存过程中,砂粒、切屑、磨料、焊渣、锈片和灰尘等在液压系统尚未工作之前已经进入系统中。

对于由单个零、部件所组成、装成的液压系统,零件、部件不洁而带入污染物;(5) 盛油容器和过流容器的不洁因所使用的容器、注油软管等不洁,即使是新油,但在过流后造成了油液的污染。

2油液污染的危害液压油受污染后,主要有以下 2 个方面的危害。

(1)工作性质下降由于油液中的污物部分或全部堵塞了元件的节流孔或节流缝隙,因而系统工作性能下降,动作失调,甚至完全失控。

所引起的故障见表1。

根据有关资料统计表明,在机床行业污染的油液中,金属颗粒约占 75%,尘埃占 15%,其他杂质如氧化物、纤维、树脂等约占 10%。

(2)加速油液变质有色冶炼液压设备使用的液压油一般为 6  ̄ 7 个月 (月平均按两班生产计),当油液污染后,更加速了油的变质 (主要是氧化)。

变质后的油液如不及时更换,则对传动的机械效率、容积效率等性能产生很大影响。

我们在试制锌锭码堆机时,由于忽视了油液的污染,结果造成换油频繁,由 5 个月更换 1 次,缩短到 3 个月、2 个月、最后只能使用 1个月,浪费了许多液压油。

当我们拆下过滤器清洗时,发现滤网有 2  ̄ 3 个小孔,后经分析是由于变质油液中的污物堵塞了滤油眼,使泵吸油困难。

初期由于吸入阻力增大而引起泵吸空,产生气蚀、振动和噪声;后期会因阻力过大而将滤网吸破,完全丧失过滤作用,造成液压系统恶性循环。

3油液污染的检测3.1液压油的使用要求及规格任何一种液压油在使用中应具备:适宜的粘度;良好的润滑性及稳定性;抗腐蚀性、抗泡性及相容性;凝固点低、流动性好;闪点高、抗燃性好等。

选择时主要是根据作用泵的种类、工作温度、系统压力等来确定适用的粘度值,然后按有关液压油的规格,选取合适的牌号。

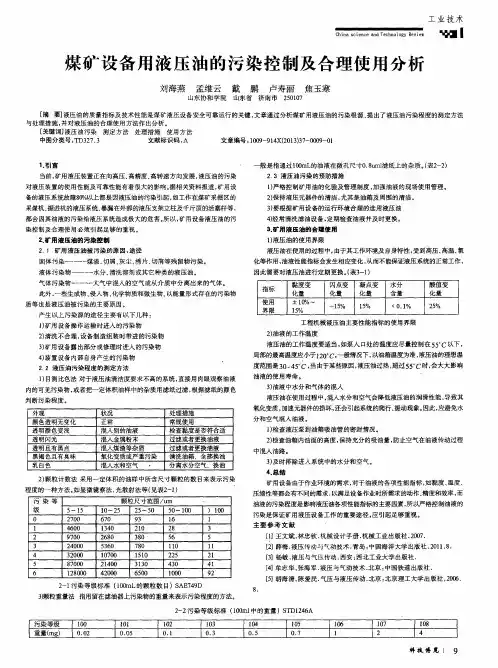

各类油泵使用液压油的粘度范围见表 2。

对于精密的或有特殊要求的有色冶炼液压设备,应按使用说明书要求选用液压油,若无特别注明时,可参照文献[4]进行选取。

对于一般的有色冶炼液压设备,也可用与液压油规格相对应的机械油代替。

3.2油液污染度检测及其判断油液的污染度检测方法主要有现场检测和在实验室对液压油的性状变化程度进行定量分析。

表 3 是液论文编号:1001-3954(2005)08-0149-151液压油的污染与控制刘金华明兴祖湖南冶金职业技术学院湖南株洲412000作者简介:刘金华,女,1964 年生,汉族,湖南人,湖南冶金职业技术学院机械工程系,高级讲师。

研究方向:机电液控制工程。

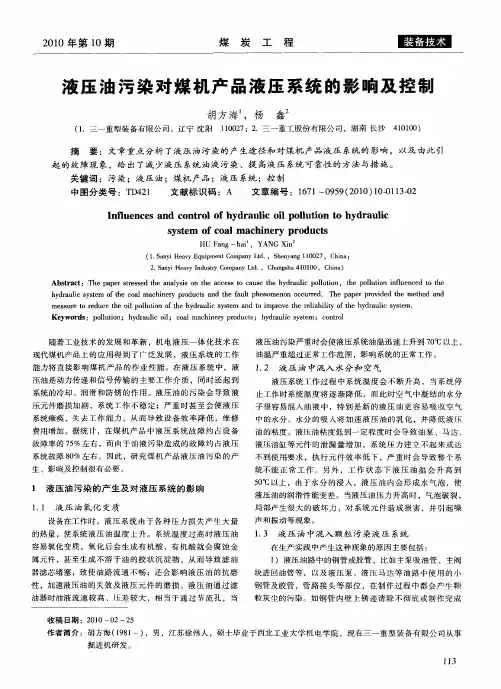

表1液压油污染变化引起的故障故障现象油泵出现异常磨损,粘附或被卡住。

原因防止措施装配时元件及配管内的附着物脱落。

元件磨损、尘埃进入。

注意清洗、安装和密封,定期抽样检查,加强过滤。

控制压力阀、流量调节阀等动作性能不良。

运行中由外部混入杂质污物。

注意环境污染,加强密封和维护。

过滤器堵塞较快。

滑动部分有磨损微粒。

有效地使用过滤器,清洗、检查。

表2液油推荐粘度范围 cst (40 ℃)泵运转条件适用黏度泵型油压力 (MPa)ISO.VG叶片泵齿轮泵柱塞泵数控 (NC)电液脉冲马达轴向径向粘度 (40℃)223 246.68< 77  ̄ 14> 1418  ̄ 2727  ̄ 9027  ̄ 90全压力范围全压力范围全压力范围< 7> 727  ̄ 11727  ̄ 11745  ̄ 18020  ̄ 3030  ̄ 40324 668324 668324 668 100324 668 1004 668 100 1502 2323 246第33卷 2005年第8期150Mining & Processing Equipment150讲座压油的性状变化及原因,表 4 是一般液压油的劣化基准,表 5 是各种液压装置中液压油污染度的判断标准。

现场检测法:主要是观察油液颜色是否混蚀及气味是否异常等状态进行判断见表 6。

常采用下列方法 :(1)对比法与新油液对比,进行外观检查,观看油液颜色是否有差异、是否混浊、是否有灰尘及沉淀物等;(2)酸值检查法用 PH 试纸或硝酸浸蚀试验指示药,进行酸性度检查。

当油液中加有酸性添加剂时,其酸值变化限度应不低于 0.5 mg kOH/ g;(3)油滴法将一块铁板烧至赤热滴一滴油于钢板上,如发现有“哧 — 哧”声,说明油中含有一定的水分,应设法除去。

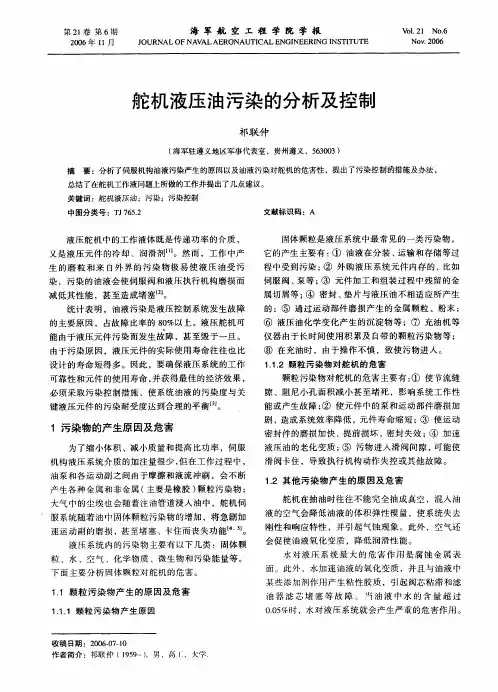

或者从系统中取出一滴油,滴在240 目的滤纸上,待吸干后,根据所形成的图样来鉴别其污染程度,如图 1 所示。

图 1a 表示扩散性最强,不溶性污物少,油摘图样中心呈浅褐色,外圈不明显。

此时油仍可继续使用。

图 1b 表示扩散性较强,不溶物中等,油滴图样中心很淡,外部有昏圈。

油仍可使用。

图 1c 外圈清晰,有一个分布均匀的暗色中心。

此时油已不能继续使用。

图 1d 外圈很清晰,圈内呈均匀的暗色,油滴颜色的浓度随污染而变,油不能继续使用。

此外,对油液污染的判断还有自动颗粒计数法,显微镜计数法,铁谱分析法等。

4液压油污染的控制4.1重视对新选液压油的污染检测据测试和研究发现,没有使用过的新油的污染度往往超过规定要求 (有的达到 NAS14 级)。

这主要是因为在生产、提炼、储存过程中的化学物质及渗入的杂质所致。

且这些固体颗粒物在运输和储存过程中,由于颗粒间的相互碰撞而聚结成团和长大的趋势。

所以,在新油购进和加注前,应对新油的主要理化指标进行检测,对污染超标的液压油应进行充分沉淀、过滤和脱水,或经过离心机和 3  ̄ 10 µm 过滤器过滤以保证油液使用的可靠性。

4.2加强油液注入过程中的污染控制调查发现,油液因加注方法不正确而造成的污染,约占总污染 50% 左右。

所以在加注油液前,必须表3液压油性状变化及原因性状油变质和污染引起的变化原因比重由于液压油的变质和异种油的混入由于液压油的变质和异种油的混入油的氧化、水混入而乳化、金属粉末等的混入油变质使粘度增加、混入清洗油及其他原因粘度下降液压油氧化及杂质的混入油温上升、金属粉末的混入液压油的变质液压油的变质液压油的氧化添加剂的消耗、液压油的变质闪点颜色粘度残炭酸值表面张力抗乳化性皂化值消泡性增加下降变深、透明度下降增加增加下降蒸汽乳化度提高发泡性增大、消泡性增加增大增加、下降表6油液污染度的现场检测及判断外观颜色气味状态处理措施颜色透明无变化颜色透明无变化变成乳白色变成黑褐色透明而有黑点透明而闪光有臭味混入别种油液混入空气和水氧化变质混入杂质混入金属粉末良正常正常正常正常正常检查粘度是否合格继续使用分离除去水分,或更换油液更换全部油液过滤后再使用或换油过滤或换油表5各种液压装置中液压油污染度的判断基准使用条件 计数法 (NAS 1639) 称重法 (NAS级)一般液压装置。

9③101②G①使用伺服阀或 10 µm 以下过滤器装置。

在使用电磁阀或流量控制阀的装置中具有微小流量控制装置和径向间隙在 15 µm 以下的相对滑动部分的元件时。

11102液压装置的一部分或全部具有作为安全装置的电磁阀或其他精密控制阀或在停止后需要长时间保持加压状态的装置。

12108液压元件和装置的试验台。

12108注: ① MIL ITD1246A 的污染度标准 (100 ml) 中的重量; ② NAS 1638 污染度标准 (100 ml) 中的重量; ③ NAS 1638 污染度标准 (100 ml) 中的个数。

表4一般液压油的劣化基准粘度40 ℃ 粘度在 ± 10% 以内水分 水分 0.1%以下 ,乳化时,进行过滤,加热静置沉淀,如油和水不能分离时应再生和交换。

总酸值 mgKOH/ g1.0 以下,对于精密机械当达 0.5% 时再生或交换。

N - (正) 庚烷不溶解成分 1% 以下,达 1% 以上时应对其他项目也进行检查,如得到的甲苯不溶解成分和他的差值为 0.5%时应再生或交换。

表面张力 当达 1.5×10-3 MPa 以下时需更换液压油。

液压油的表面张力能很好地表示氧化反应度。

由于生成有机物和水的亲和力增加,使表面张下下降。

新液压油(无添加剂) 400×10-3 MPa 以上,新液压油 (有添加剂) 300  ̄ 350×10-3 MPa 以上。

(a) (b) (a) (b)图1第33卷 2005年第8期151Mining & Processing Equipment151讲座彻底清洗油箱及液压系统管路,以清除由于材料的不相容、公差配合不当、运动表面摩擦、磨损以及表面疲劳和划伤等原因所产生的污染物;同时,加注时加油口处应放置滤网,加注应选在无风沙、无污染的场所,以防止尘埃、水、空气等其他污染物侵入。

4.3正确选取和使用过滤器在液压系统中使用合理的过滤器是油污染控制的主要措施,因为过滤器是液压系统的关键元件,它影响系统的工作性能和使用寿命。

如果所使用的过滤器精度过高,会造成不必要的浪费;过滤器的精度过低,则使液压元件的使用寿命缩短而报废。

当过滤器选择好后,还应注意其正确的安装位置。

通常按照使用的目的,大部分系统需在吸油管路设置过滤器,以清除进入泵以前的污物。

对于高精密的系统,可在吸油管路上安装一个粗过滤器,在液压油管路上设置一个精过滤器,关键性压元件部位应在进油口前面设置过滤器。

此外,过滤器在使用过程中还应定期进行检查,表8液压油换油指标项目换油指标试验方法运动粘度 40 ℃ 变化率 (%)外观色度变化(比新油) (号)酸值 (KOH/ g)水分 (%)机械杂质 (%)铜片腐蚀 (100 ℃ 3h)/ 级目测GB265-88GB6540-86GB264-83GB260-77GB511-88GB5096-85不透明≥±10≥3>0.30.1>0.1≥2主要是看粘结在滤芯上的污物,滤纸及过滤器壳体底部的碎片情况。