金属切削机床及各种加工方法

- 格式:ppt

- 大小:10.32 MB

- 文档页数:74

中等专业学校2023-2024-1教案教学内容1、台式钻床台式钻床简称台钻(图2-4-2),是一种小型机床,安放在钳工台上使用,多为手动进钻,其钻孔直径一般在12~15 mm。

台式钻床主要用于加工小型工件上的各种孔钳工中用得最多。

2、立式钻床立式钻床简称立钻(图2-4- 3),是万能性通用机床,一般用来钻中小型工件上的孔,其规格用最大钻孔直径表示。

常用的立式钻床有25 mm、35 mm、40 mm、50 mm等几种。

立式钻床工作台和主轴箱可以在立柱上垂直移动,可用于钻孔、扩孔、铰孔、划端面、钻沉座孔(锪)、攻螺纹等作业,借助于夹具也可以进行镗孔。

教学内容3、摇臂钻床摇臂钻床有一个能绕立柱旋转的摇臂(图2-4- 4)。

主轴箱可在摇臂上做橫向移动,并可随摇臂沿立柱上下做调整运动,因此,操作时能很方便地调整到需钻削的孔的中心,而工件无须移动。

在各类具备钻孔功能的机床中,摇臂钻床由于操作方便、灵活,适用范围广,具有典型性。

特别适用于单件或批量生产带有多孔大型零件的孔加工。

(二)钻床的型号表达(1) Z5135型立式钻床,其型号含义如图2-4-5所示。

教学内容(2) Z3050型摇臂式钻床,其型号含义如图2-4- 6所示。

板书设计钻床及常见孔加工一、钻床二、钻床的型号表达三、总结1.台式钻床四、巩固2.立式钻床五、作业3.摇臂钻床教后札记中等专业学校2023-2024-1教案教学内容麻花钻通常直径范围为0.25~80mm。

麻花钻的工作部分有两条螺旋形的沟槽。

1.麻花钻的结构麻花钻由工作部分、柄部和颈部组成。

如图2-4- 7所示。

(1)工作部分麻花钻的工作部分分为:切削部分、导向部分。

①切削部分麻花钻的切削部分有两条主切削刃、两条副切削刃和一条横刃。

麻花钻的钻心直径为(0.125~0. 15)D(D为钻头直径)。

两条主切削刃在与它们平行的平面上投影的夹角称为顶角(2p),如图2-4- 8所示。

标准麻花钻的顶角2φ= 118°。

金属切削教案课程第一章:金属切削基础1.1 金属切削概念介绍金属切削的定义和作用解释切削加工的基本原理1.2 切削工具介绍不同类型的切削工具(刀片、钻头等)解释切削工具的选用原则1.3 切削参数介绍切削速度、进给量和切削深度的概念解释切削参数对加工质量的影响第二章:金属切削机床2.1 机床概述介绍金属切削机床的分类和特点解释机床的主要组成部分(床身、主轴等)2.2 数控机床介绍数控机床的定义和工作原理解释数控编程的基本概念和步骤2.3 机床选用与维护介绍机床选用的考虑因素(加工需求、预算等)解释机床的日常维护和保养方法第三章:金属切削加工方法3.1 车削加工介绍车削加工的定义和应用范围解释车削加工的基本步骤和操作要点3.2 铣削加工介绍铣削加工的定义和应用范围解释铣削加工的基本步骤和操作要点3.3 钻削加工介绍钻削加工的定义和应用范围解释钻削加工的基本步骤和操作要点第四章:金属切削工艺与参数调整4.1 切削工艺概述介绍切削工艺的概念和作用解释切削工艺的分类和选用原则4.2 切削参数调整介绍切削速度、进给量和切削深度的调整方法解释切削参数调整对加工质量的影响4.3 切削液的使用介绍切削液的作用和种类解释切削液的使用方法和注意事项第五章:金属切削加工质量控制5.1 加工质量概述介绍加工质量的概念和重要性解释加工质量的评估方法和指标5.2 加工误差分析介绍加工误差的种类和产生原因解释加工误差控制的方法和措施5.3 加工质量改进介绍加工质量改进的方法和步骤解释加工质量持续改进的重要性和实施策略第六章:金属切削刀具选择与应用6.1 刀具材料介绍常用刀具材料的特性与应用范围解释不同材料刀具的选用原则6.2 刀具几何参数介绍刀具几何参数(前角、后角等)的概念和作用解释刀具几何参数对加工质量的影响6.3 刀具选择与应用介绍刀具选择的方法和步骤解释刀具在实际加工中的应用技巧第七章:金属切削加工安全与环保7.1 安全操作规程介绍金属切削加工中的安全操作规程解释遵守安全操作规程的重要性7.2 常见事故预防与处理分析金属切削加工中常见事故的原因和预防措施介绍事故发生时的应急处理方法7.3 环保意识与实践强调金属切削加工中对环境保护的重要性介绍实施绿色加工的方法和途径第八章:金属切削加工实例分析8.1 轴类零件加工分析轴类零件的加工工艺和操作要点解释不同材料轴类零件的加工方法选择8.2 平面零件加工分析平面零件的加工工艺和操作要点解释不同材料平面零件的加工方法选择8.3 腔体零件加工分析腔体零件的加工工艺和操作要点解释不同类型腔体零件的加工方法选择第九章:金属切削加工自动化与智能制造9.1 数控技术应用介绍数控技术在金属切削加工中的应用解释数控加工的优势和局限性9.2 辅助加工介绍在金属切削加工中的应用解释辅助加工的优势和局限性9.3 智能制造发展趋势探讨金属切削加工行业向智能制造转型的趋势分析智能制造对金属切削加工的影响和挑战第十章:金属切削加工技能提升与职业发展10.1 技能提升途径介绍金属切削加工技能提升的途径(培训、实践等)解释持续学习与技能提升的重要性10.2 职业资格认证介绍金属切削加工行业的职业资格认证体系解释获得职业资格认证的意义和价值10.3 职业发展规划探讨金属切削加工职业技能人员的职业发展路径分析职业发展规划的制定方法和注意事项重点解析本文教案主要围绕金属切削加工展开,涵盖了基础概念、机床种类、加工方法、工艺参数、刀具选择、安全环保、实例分析、自动化智能制造以及职业发展等多个方面。

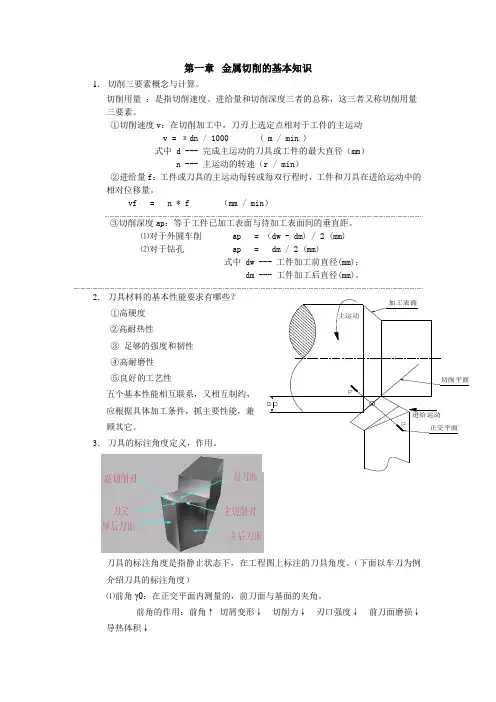

第一章金属切削的基本知识1.切削三要素概念与计算。

切削用量:是指切削速度、进给量和切削深度三者的总称,这三者又称切削用量三要素。

①切削速度v:在切削加工中,刀刃上选定点相对于工件的主运动v = πdn / 1000 ( m / min )式中 d --- 完成主运动的刀具或工件的最大直径(mm) n --- 主运动的转速(r / min)②进给量f:工件或刀具的主运动每转或每双行程时,工件和刀具在进给运动中的相对位移量。

vf = n * f (mm / min)③切削深度ap:等于工件已加工表面与待加工表面间的垂直距。

⑴对于外圆车削 ap = (dw - dm) / 2 (mm)⑵对于钻孔 ap = dm / 2 (mm)式中 dw --- 工件加工前直径(mm);dm --- 工件加工后直径(mm)。

2.①高硬度②高耐热性③足够的强度和韧性④高耐磨性⑤良好的工艺性顾其它。

3.刀具的标注角度定义,作用。

刀具的标注角度是指静止状态下,在工程图上标注的刀具角度。

(下面以车刀为例介绍刀具的标注角度)⑴前角γ0:在正交平面内测量的,前刀面与基面的夹角。

前角的作用:前角↑切屑变形↓切削力↓刃口强度↓前刀面磨损↓导热体积↓⑵后角α0:在正交平面内测量的,后刀面与切削面的夹角。

后角的作用:后角↑后刀面与加工表面间的摩擦↓后刀面磨损↓刃口强度↓导热体积↓⑶主偏角Kr:在基面内测量的,主切削刃与进给方向的夹角。

主偏角的作用:主偏角↑切削刃工作长度↓刀尖强度↓导热体积↓径向分力↓⑷副偏角Kr’:在基面内测量的,副切削刃与进给反方向的夹角。

副偏角的作用:副偏角↑副后面与工件已加工表面摩擦↓刀尖强度↓表面粗糙度↑⑸刃倾角λS:在切削平面内测量的,主切削刃与基面的夹角刃倾角的作用:①影响排屑方向:λS >0 °排向待加工表面;λS =0 °前刀面上卷曲λS <0 °排向已加工表面;②影响切入切出的稳定性③影响背向分力大小刀具角度的选择原则:1)粗加工塑性材料时,选择大前角γ0,小后角α0,小主偏角Kr,较小或负的刃倾角λs;加工脆性材料时可适当减小前角γ0;加工高硬度难加工材料时,采用负前角(γ0<0°)。

七种常用的金属加工方法组成机器的零件大小不一。

金属切削加工方法也多种多样。

常用的形状和结构各不相同。

有车削、钻削、镗削、刨削、拉削、铣削和磨削等。

尽管它加工原理方面有许多共同之处。

切削运动形式不同,但由于所用机床和刀具不同,所以它有各自的工艺特点及应用范围。

一、 车削1.1 车削的定义英文名称:turning定义:工件旋转作主运动,车刀作进给运动的切削加工方法。

车削的主运动为零件旋转运动,特别适用于加工回转面,刀具直线移动为进给运动。

如图1-1所示。

图1-1 车削加工示意图由于车削比其他加工方法应用的普遍。

车床往往占机床总数的一般的机械加工车间中20%~50%甚至更多。

根据加工的需要。

如卧式车床、立式车床、转塔车床有很多类型车床、自动车床和数控车床等。

卧式车床和立式车床结构如图1-2,1-3,1-4所示。

图1-2 卧式车床和立式车床结构图图1-3 转塔车床示意图图1-4 转塔刀架结构图1.2 车削的工艺特点:1. 易于保证零件各加工面的位置精度零件各表面具有相同的回转轴线(车床主轴的回转轴线)——一次装夹中加工车削时,同一零件的外圆、内孔、端平面、沟槽等。

能保证各外圆轴线之间及外圆与内孔轴线间的同轴度要求。

2. 生产率较高一般情况下车削过程是连续进行的,不易产生冲击,切削力基本上不发生变化。

并且当车刀几何形状、吃刀量和进给量次走刀过程中刀齿多次切入和切出一定时,切削过程可采用高速切削和强切削层(公称横截面积)是不变的切削力变化很小。

车削加工既适于单件小批量生产,生产效率高,也适宜大批量生产。

3. 生产成本较低车刀是刀具中最简单的一种,故刀具费用低,制造、刃磨和安装均较方便。

车床附件多,加之切削生产率高,装夹及调整时间较短,故车削成本较低。

4. 适于车削加工的材料广泛可以车削黑色金属(铁、锰、铬)、有色金属,非金(除难以切削的30HRC(洛氏硬度)以上高硬度的淬火钢件外),塑性材料(有机玻璃、橡胶等),特别适合于有色金属零件的精加工。

1.金属切削机床定义:是用切削的方法将金属毛培加工成机器零件的机器,它是制造机器的机器,又称为工作母机。

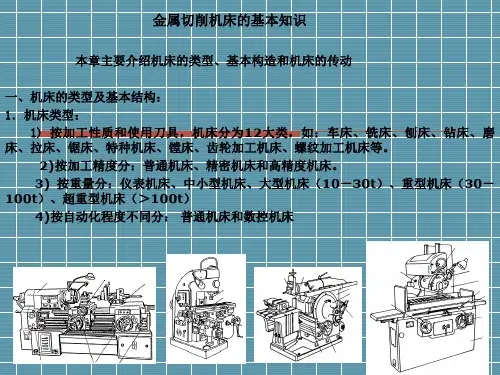

2.机床的分类有哪些?共分11大类:车床,钻床,镗床,磨床,齿轮加工机床,螺纹加工机床,铣床,刨床,拉床,锯床及其他机床。

按通用程度分为:通用机床,专门化机床,专用机床。

按工作精度分为:普通精度机床,精密机床,高精度机床。

3.机床型号的编制P4-P7 例1,例24.发生线定义:任何表面都可以开做母线沿着导线运动的轨迹,母线和导线统称为形成表面的发生线。

5.可逆表面与不可逆表面:母线和导线可以互换的表面成为可逆表面,除此之外的面都是不可逆表面(例如圆锥面,球面,圆环面,螺旋面)6.形成发生线的方法:成形法,展成法,轨迹法,相切法。

7.什么是简单成形运动?什么是复合成形运动?其本质区别是什么?简单成形运动:由单独的旋转或直线运动构成的运动,称为简单成形运动。

复合成形运动:由两个或两个以上的旋转或直线运动按照某种确定的运动关系组合而成的运动,称为复合成形运动。

本质区别:简单运动是由单独的旋转或直线运动组成的,复合运动是由多个旋转或直线运动组合而成的。

8.零件表面所需的成形运动P14 例1-1,1-2,1-3,1-4 9.辅助运动包括:各种空行程运动,切入运动,分度运动,操纵及控制运动。

10.主运动可以是简单成形运动,也可以是复合成形运动;进给运动可以是步进的,也可以是连续进行的;可以是简单成形运动,也可以是复合成形运动。

11.机床包括3个基本部分:执行件,动力源,传动装置。

12.什么是传动联系?什么是传动链?传动联系:传动装置把执行件和动力源或把有关执行件连接起来,构成传动联系。

传动链:构成一个传动联系的一系列传动件,称为传动链。

13.什么是外联系传动链?什么是内联系传动链?其本质区别是什么?外联系传动链:联系动力源和执行件之间的传动链,使执行件获得一定的速度和方向。

内联系传动链:联系复合运动内部各个分解部分,以形成复合成形运动的传动链。