电动起子点检

- 格式:doc

- 大小:947.50 KB

- 文档页数:5

德信诚培训网

更多免费资料下载请进: 好好学习社区 LCD 类产品制程巡检作业标准书

1.0 目的

为保持生产条件在一定水平下运作,依照制程作业规范,减少制程变异,确保产品质量

之稳定性。

2.0 适用范围

LCD 类产品的生产过程。

3.0 职责

IPQC :制程稽核以及首件检验,并保存相关记录。

制造:依相关规范规定,执行生产,并实施首件自检。

工程:分析造成不良的真因,提出改善措施。

品保:分析造成不良的原因,确认改善措施之效果。

4.0 说明

4.1 生产前点检

4.1.1 静电环点检:确认员工静电环测试情况。

4.1.2 电动起子点检:电动起子扭力校正与编码确认情况。

4.1.3 “5S "点检:按5S 标准察看工作环境。

4.1.4 物料点检:拿相应文件与所用物料核对。

(核对内容:料号,规格,颜色,

用量,其它备注要求)

4.1.5 设备点检:察看机器设备是否可以进行正常生产。

4.1.6 温湿度点检:此项如有特殊要求可点检记录,无特殊要求可不点检记录。

4.1.7 照度点检:此项如有特殊要求可点检记录,并确认《环境照度点检表》

(Form-QA-317)记录表的测量值是否在有效期内。

目的:对部品和产品性能以及生产过程中的一些特殊特性加以控制。

以确保符合政府法规和企业对于产品安全、尺寸、性能的要求。

2.适用范围:本企业的产品与过程,之设计开发和生产制造过程。

3.参考文件:3.1《文件管理程序》。

3.2《产品设计开发管理程序》。

3.3《生产过程管理程序》。

3.4《标识和可追溯性管理程序》。

3.5《监视和测量设备管理程序》。

3.6《产品检验和试验管理程序》。

4.权责:4.1文件签核的拟稿栏:研发部,审核,研发部主管,核准:研发部上二级主管。

4.2研发部负责新产品设计时间的特殊特性的确定与标识。

4.3生产工程部负责制造过程的特殊特性的确定与标识。

5.定义:5」特殊特性:由顾客指定、法律法规要求、公司确定的产品和过程的特性,对可能影响产品的安全性或法规符合性、配合、功能、性能或其后续过程的产品特性或制造过程参数。

6.程序内容:6.1特殊特性分为以下两类:6.1.1安全特性:国家法律法令强制规定的关于产品及过程中会严重危险人身安全的产品和过程特性,如易燃,噪声无线电干扰、漏电、高压等。

6.1.2特殊特性:可能显著影响顾客对产品的满意程度(指非安全性/符合性)如外观、尺寸、配合、功能、可靠性等。

6.2特殊特性的确定:6.2.1安全特性的确定:根据产品的质量、技术要求,国家和国际的相关法律法规来确定,例如安全元气件、PT、电源线、开关、保险丝等。

6.2.2特殊特性的确定:6.221如顾客指定,则按顾客的要求确定。

6.222参考法律法规要求或行业规范。

6.223产品设计和工艺过程的关键特性,如关键部品控制清单、关键过程列表和关键特性(KPC)清单等等,也包括部品的设计图纸的关键尺寸(也是厂商在生产过程中的必检尺寸和IQC进料检验的必检尺寸)和产品的关键技Jit参数(也是生产过程中必须100%检验的技Jlt参数)等等。

6.224特性的标识:6.224.1特性的标识符号:6.224.1.1客指定,按顾客的要求标识。

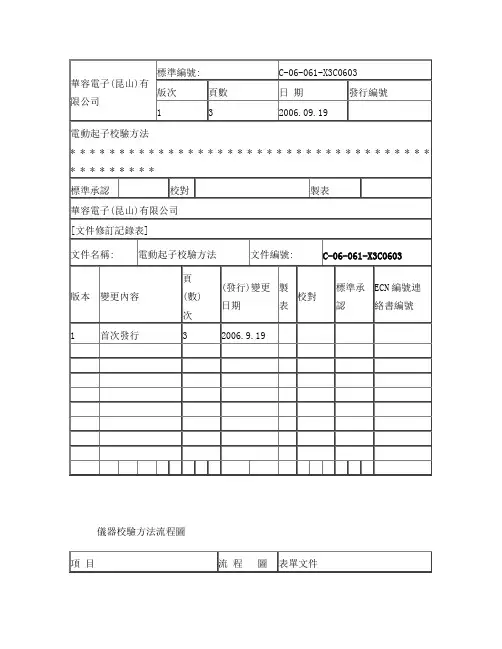

儀器校驗方法流程圖(2)儀器基本資料卡(1)儀器校驗記錄表貼合格標籤貼暫停使用標籤貼補正因素標籤存檔查看以前校驗記錄熟悉儀器校驗及操作步驟將儀器置於標準環境中預熱填寫校驗報表1. 1. 校驗記錄表2.<<儀器操作使用說明書>>3.<<量測儀器校驗管理辦法>>5.<<量測儀器校驗管理辦法>>6.儀器校驗記錄表儀器基本資料卡7.儀器校驗記錄表儀器基本資料卡查看以前校驗記錄2. 熟悉儀器校驗及操作步驟3. 將儀器置於標準環境中4. 預熱5. 校驗*貼暫停使用標籤*貼補正因素標籤*貼合格標籤6. 填寫相關校驗報表*填寫儀校記錄表*填寫儀器基本資料卡7.存檔1. 目的 :依據本公司之追溯體系,為使電動起子在使用過程中性能達到作業過程標準,減少因誤差導致的不良,延長使用壽命,特定本程序方法。

2. 適用範圍 : 凡本公司使用之可調電動起子的校驗均適用。

3. 校驗儀具需求 : KTM-100電批扭力測試儀。

4. 準備事項 :4-1. 校驗人員在實施校驗前,必須要熟悉所有的校驗步驟,及查驗以往之校驗記錄,以利校驗工作之進行。

4-2. 校驗室或校驗環境其溫度必須維持在23 ℃ ± 5 ℃ 濕度亦應保持在50 %± 20 %RH。

4-3. 預熱時間 : 為求量測數據之準確性,用于校准用途之電批扭力測試儀需置於儀校室或在符合之環境中1小時左右,並將電源打開預熱5分鐘,查看扭力彈簧是否鎖死,檢查各按鍵及顯示功能是否正常,另需確認電批扭力測試儀電量充足(未出現充電相關提示)。

5. 校驗方法 :5-1. 檢查電動起子線路連接是否完好,選擇合適規格的專用起子頭。

5-2. 將KTM-100電批扭力測試儀單位檔拔至Kgf*cm,并將測試儀歸零(按RESET鍵調零,若不能調零則使用ZERO ADJ. 調節旋鈕使測試儀顯示屏數字歸零)。

單位選擇鍵POWERON/OFF ZERO ADJ.RESET5-3. 分別測量電動起子各個刻度之扭力(注:電批扭力測試儀額定扭力為了12Kgf*cm,部分電動起子最高檔位可能已超出此值,為確保扭力測試儀不致損壞,可放棄測量超出部分),記錄下測試結果。

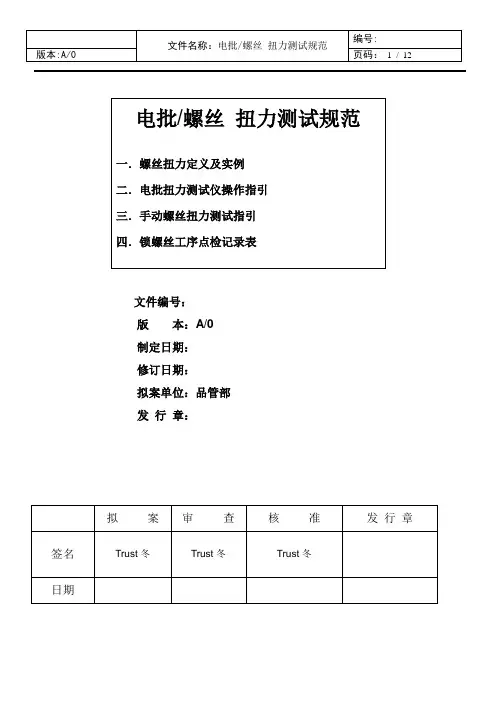

文件编号:版本:A/0制定日期:修订日期:拟案单位:品管部发行章:Revision History 修改記錄一.螺丝扭力定义及实例1.电动螺丝起子扭力的设定:A.最小扭力的选取:以经验值选取扭力范围,用电动螺丝起子设定其最小螺丝扭力,锁紧后再用手动方式转动螺丝来检查螺丝扭力是否足够,如果已经无法再用手动方式转动螺丝,就表示螺丝扭力的可以接受,锁附10PCS确认第一次是否锁附到位,若都锁附到位,然后按照0.05kgf.cm扭力递减,重复验证发生锁附不到位说明扭力不可接受,此时上一个锁附OK扭力为最小扭力;如果还可以转动,则表示最小扭力还不过,必须再往上增加。

反复测试后可以决定最小的电动起扭力。

B.最大扭力的选取:最小螺丝扭力决定后,再依据扭力范围,把电动螺丝起子的扭力设定到扭力范围的最大值,拿10组上、下盖(或是上、下壳),用电动起子重复锁紧、松开螺丝10次后,确认有无任何螺丝孔滑牙或是螺丝柱破裂的现象发生,如果没有,按照0.05kgf.cm扭力递增重复验证,若发生螺丝孔滑牙或是螺丝柱破裂不良,上一个锁附OK扭力即为最大扭力;如果有,则必须将扭力调小或是设计变更螺丝柱的内、外孔径,然后再重复验证直至合格。

C.正常最好使用扭力定义:确定最大最小扭力后,将最大扭力乘以安全系数0.4---0.6;得出值即为最好使用扭力;且使用扭力必须大于最小锁附扭力,根据实际以接近最大最小平衡均值最好;3.4. 实际螺丝承受扭力测试4.1 根据被测试产品的相应检验标准或作业指导书,查出被测试螺丝的标准扭力;4.2 例如;根据检验规范,查出某款产品的前后壳合盖螺丝要求标准扭力为:3.5kgf.cm,则首先设定扭力批扭力在 3.5kgf.cm;4.3 使扭力批垂直与被测螺丝接触;顺时针转动扭力批(上紧螺丝的方式);①如果能转动被测螺丝,则说明被测螺丝没有上紧,低于扭力标准;②如果不能转动被测螺丝,并且听到“哒、哒、哒”的声音,转动扭力批手柄在空转;则执行逆时针转动扭力批(拆卸螺丝的方式);③如果逆时针转动扭力批,能松动被测螺丝,则判定被测螺丝扭力符合要求;如果不能松动被测螺丝,则判定被测螺丝上的太紧,高于扭力标准要求。

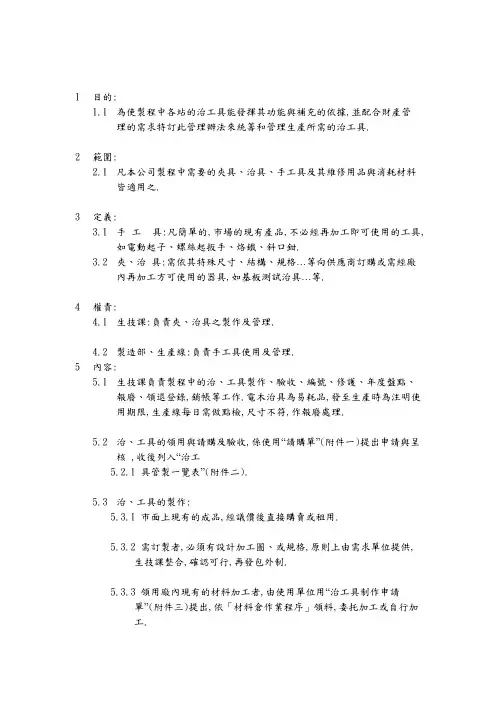

1目的:1.1為使製程中各站的治工具能發揮其功能與補充的依據,並配合財產管理的需求特訂此管理辦法來統籌和管理生產所需的治工具.2範圍:2.1凡本公司製程中需要的夾具、治具、手工具及其維修用品與消耗材料皆適用之.3定義:3.1手工具:凡簡單的,市場的現有產品,不必經再加工即可使用的工具,如電動起子、螺絲起扳手、烙鐵、斜口鉗.3.2夾、治具:需依其特殊尺寸、結構、規格…等向供應商訂購或需經廠內再加工方可使用的器具,如基板測試治具…等.4權責:4.1生技課:負責夾、治具之製作及管理.4.2製造部、生產線:負責手工具使用及管理.5內容:5.1生技課負責製程中的治、工具製作、驗收、編號、修護、年度盤點、報廢、領退登錄,銷帳等工作.電木治具為易耗品,發至生產時為注明使用期限,生產線每日需做點檢,尺寸不符,作報廢處理.5.2治、工具的領用與請購及驗收,係使用“請購單”(附件一)提出申請與呈核,收後列入“治工5.2.1具管製一覽表”(附件二).5.3治、工具的製作:5.3.1市面上現有的成品,經議價後直接購賣或租用.5.3.2需訂製者,必須有設計加工圖、或規格,原則上由需求單位提供,生技課整合,確認可行,再發包外制.5.3.3領用廠內現有的材料加工者,由使用單位用“治工具制作申請單”(附件三)提出,依「材料倉作業程序」領料,委托加工或自行加工.5.3.4治、工具需編號建檔,並依其異動隨時更新.5.3.5治、工具的點檢由生技課依其規格要求、定期部分由生技課執行,普通部分則由使用人先做功能檢查,合格後才可使用.5.3.6不合格或待修理的治、工具,馬上停止使用,並加以隔離與標示.5.3.7治、工具或消耗品,由生技課隔離集中放置,每年至少二次或可視堆積狀況不定期清除處理,避免不良治、工具影響生產品質6參考資料:6.1材料倉作業程序(PCP007)7.附件:7.1請購單(PCR001.02)7.2治工具管製一覽表(PDR003.01)7.3治工具制作申請單(PDR003.02)7.4包外圍膠管制一覽表(PDR003.03)7.5合腳板管制一覽表(PDR003.04)7.6整腳板管制一覽表(PDR003.05)7.7測試座管制一覽表(PDR003.06) 7.8切腳板管制一覽表(PDR003.07) 7.9沖壓模管制一覽表(PDR003.08)。

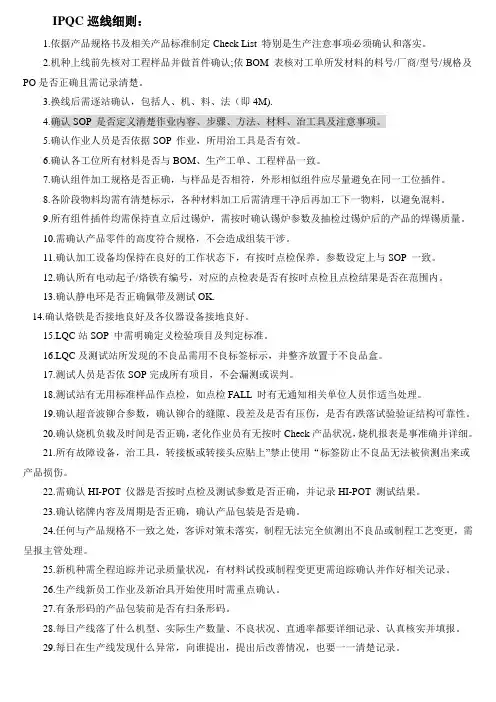

IPQC巡线细则:1.依据产品规格书及相关产品标准制定Check List 特别是生产注意事项必须确认和落实。

2.机种上线前先核对工程样品并做首件确认;依BOM 表核对工单所发材料的料号/厂商/型号/规格及PO是否正确且需记录清楚。

3.换线后需逐站确认,包括人、机、料、法(即4M).4.确认SOP 是否定义清楚作业内容、步骤、方法、材料、治工具及注意事项。

5.确认作业人员是否依据SOP 作业,所用治工具是否有效。

6.确认各工位所有材料是否与BOM、生产工单、工程样品一致。

7.确认组件加工规格是否正确,与样品是否相符,外形相似组件应尽量避免在同一工位插件。

8.各阶段物料均需有清楚标示,各种材料加工后需清理干净后再加工下一物料,以避免混料。

9.所有组件插件均需保持直立后过锡炉,需按时确认锡炉参数及抽检过锡炉后的产品的焊锡质量。

10.需确认产品零件的高度符合规格,不会造成组装干涉。

11.确认加工设备均保持在良好的工作状态下,有按时点检保养。

参数设定上与SOP 一致。

12.确认所有电动起子/烙铁有编号,对应的点检表是否有按时点检且点检结果是否在范围内。

13.确认静电环是否正确佩带及测试OK.14.确认烙铁是否接地良好及各仪器设备接地良好。

15.LQC站SOP 中需明确定义检验项目及判定标准。

16.LQC及测试站所发现的不良品需用不良标签标示,并整齐放置于不良品盒。

17.测试人员是否依SOP完成所有项目,不会漏测或误判。

18.测试站有无用标准样品作点检,如点检FALL 时有无通知相关单位人员作适当处理。

19.确认超音波铆合参数,确认铆合的缝隙、段差及是否有压伤,是否有跌落试验验证结构可靠性。

20.确认烧机负载及时间是否正确,老化作业员有无按时Check产品状况,烧机报表是事准确并详细。

21.所有故障设备,治工具,转接板或转接头应贴上”禁止使用“标签防止不良品无法被侦测出来或产品损伤。

22.需确认HI-POT 仪器是否按时点检及测试参数是否正确,并记录HI-POT 测试结果。

版本:A 文件编号: XA/QWI/7.5.3/14第- 1 - 页共13 页生效日期: 2012-9-11.0目的:规范ESD测试项目正确的测量作业步骤和方法,减少因不同人员测量方法上的差异,而影响实际量测数值之精确度。

2.0适用范围:适用本公司静电防护区域所有需测试项目。

3.0定义:3.1 EPA:Electrostatic discharge Protected Area静电防护区域3.2 表面电阻:在一给定的通电时间之后,施加于材料表面上的标准电极之间的直流电压对于电极之间的电流的比值,在电极上可能的极化现象忽略不计。

3.3体积电阻:在一给定的通电时间之后,施加于与一块材料的相对两个面上相接触的两个引入电极之间的直流电压对于该两个电极之间的电流的比值,在该两个电极上可能的极化现象忽略不计。

4.0权责:4.1 IQC负责静电敏感组件来料包材及自购料辅助材料之入厂检测项目;4.2行政科负责设备接地主线、静电接地主线、接地桩和防静电地板对地电阻项目测试;4.3各部门负责静电皮/垫、静电扣、静电环、静电鞋、静电服/帽、流水线体、工作台、料架/周转车、防静电工作椅、离子风机、静电地板表面、电烙铁、电动起子等项目测试;4.4各EPA部门主管负责监督本部门人员进入EPA静电环和人体综合电阻测试;4.5各EPA部门主管负责监控本区域环境温湿度并记录;4.6各测试项目负责部门保存相关测试记录;4.7各部门负责本部门ESD测试设备的维护与保养。

5.0内容:5.1包材/生产周转辅材表面阻抗测试:5.1.1 IQC负责供应商静电敏感组件来料之内包装材料入厂检测,以及气泡袋、保护膜自购料等包装辅助材料之入厂检测,测试设备使用重锤测试仪,被测件需放于绝缘台上,绝缘台的表面电阻和体积电阻均要大于1*1013Ω,其几何周边尺寸均大于被测材料100mm,且两锤之间的间距不小于300mm,测试方法如下:1)重锤测试仪测试线如下图方式连接,将两锤分别放置于被测材料表面;版本:A 文件编号: XA/QWI/7.5.3/14第- 2 - 页共13 页生效日期: 2012-9-12)按住红色按钮“TEST”键并保持开始测试,直至上面LED不跳动并读数,LED假如在108下方,则表示被测材料表面电阻为108Ω;3)防静电包装材料表面阻抗规格具体如下:ESSD来料包装辅材:<1*1010Ω,气泡袋:1*104~1*1011Ω;保护膜:<1*109Ω;泡棉垫<1*1010Ω,Tray盘:1*104~1*1011Ω检验员需将测量结果记录于检验报告中。

PAS作业基准考试题之螺丝锁付基准姓名: .工号:部门:分数:一.填空题(每空2分):1.测定器的指针若指向 表示充电量充足,校正周期 一次.2起子的种类 、 、 .3.SI单位的换算N.m=Kgf.cm ,cN.m=Kgf .4.测定器测定时要以 的姿势,使螺刀 竖立,正确读取,5.螺丝锁付方法 、 .6.锁付扭力根据 和 来设定.7.起子点检项目: 、 、 .点检频度每日开始 前.8.气压式起子扭力调整方法:旋转调整螺丝,使刻度合乎 .9.手动起子的种类 、 .10.电动式起子的型号有 、 、 、 、 、 、11.当锁付物悬空或锁付物小又轻的情况下,必须 被锁付物后作业.12.扭力测试器是管理 、 等的螺钉锁付扭力等测定器.13.扭力法中,T=K.d.N,K表示 ,d表示 , N表示 .二.判断题(每题2分)1.超过锁付、回复扭力管理界限或有这个趋势时,自行调整就可以( )2.有扭力测量器测定电气、气压螺刀的锁付扭力,设定为规定扭力( )3.测定值为了用Kg.cm,切换开关应开到N.m( )4.扭力螺刀施力要均匀,要慢慢施加,眼睛要从刻度正上方看正确读取.( )5.扭力螺刀使用后,不需保管,直接放回就可以( )6.每个工程上的扭力螺力的锁付扭力都要用扭力测试器测定( )三.问答题1.请写出螺丝锁付作业须序(共10分)2.写出螺丝锁付须序及异常处理(共12分)PAS作业基准考试题(答案)之螺丝锁付基准姓名: .工号:部门:分数:一.填空题(每空2分):1.测定器的指针若指向绿色表示充电量充足,校正周期6个月一次.2.起子的种类手动、电动式、气压式.3.SI单位的换算N.m=Kgf.cm×0.098,cN.m=Kgf×9.8 .4.测定器测定时要以正确的姿势,使螺刀垂直竖立,正确读取,5.螺丝锁付方法正确放入螺丝盒、螺丝起子垂直锁付面锁付.6.锁付扭力根据下孔径和螺丝种类来设定.7.起子点检项目:确认锁付扭力、起子头的形状、回转中的异音.点检频度每日开始作业前.8.气压式起子扭力调整方法:旋转调整螺丝,使刻度合乎基准.9.手动起子的种类一字形 、+字形.10.电动式起子的型号有NM-122AM、129A、143FM、145ES、144BW 、144BM、146ES11.当锁付物悬空或锁付物小又轻的情况下,必须固定被锁付物后作业.12.扭力测试器是管理扭力螺刀、电动螺刀 等的螺钉锁付扭力等测定器.13.扭力法中,T=K.d.N,K表示扭力系数,d表示螺母直径, N表示轴力.二.判断题(每题2分)1.超过锁付、回复扭力管理界限或有这个趋势时,自行调整就可以(╳ )2.有扭力测量器测定电气、气压螺刀的锁付扭力,设定为规定扭力( √ )3.测定值为了用Kg.cm,切换开关应开到N.m( ╳ )4.扭力螺刀施力要均匀,要慢慢施加,眼睛要从刻度正上方看正确读取.( √ )5.扭力螺刀使用后,不需保管,直接放回就可以(╳ )6.每个工程上的扭力螺力的锁付扭力都要用扭力测试器测定(√ )三.问答题1.请写出螺丝锁付作业须序(共10分)答:a.根据作业内容设定锁付工具;b.选定锁付扭力,调整电气、螺刀的扭力;c.确认锁付扭力,用扭力测量器测量;d.实施锁付作业;e.确认品质质量;f.异常处理;2.写出螺丝锁付须序及异常处理(共12分)答:其须序是:a.按对角须序进行(无规定位置和大螺丝孔时);b.大螺丝孔和长螺丝孔最后锁付;c.在电动起子停止转动,回转扭力消失前锁付好(听到喀嚓声);异常处理:a.作业中发现与平时不同的情况时,迅速向班长报告,进行处理;b.超过锁付、回复扭力管理界限或有这个趋势时,迅速联系班长,进行具体处理;。

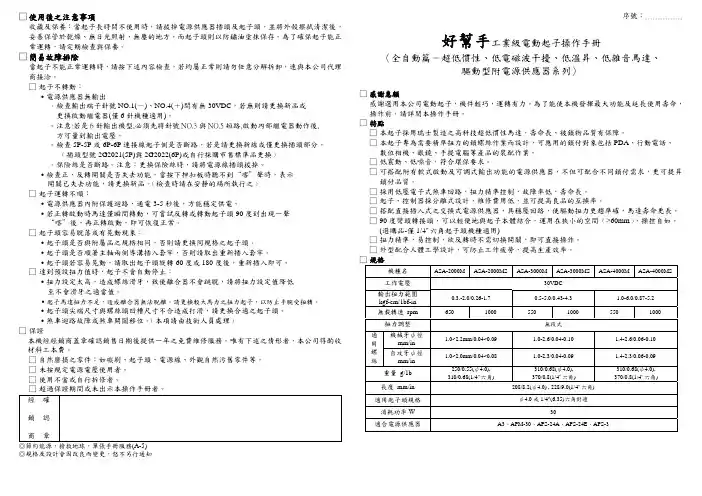

電動起子點檢操作說明

一.扭力計部品說明:

1. 電源開關

2.LCD顯示屏

3.單位檔

4.彈簧固定座

5. 模式檔

6.微調旋鈕

7.歸零開關

8.測試彈簧

二.測試步驟:

1.取電動起子,將起子頭取下. 1

2 3

4 5 6 7

8

2.取扭力計平放於產線.

3.打開電源並按歸零開關歸零,如無法歸零時使用微調旋鈕調至歸零.單位檔調至Kgf-cm,模式檔調至PEAK.

4.取合適的測試彈簧固定於扭力計的固定座.

5.將電動起子對准測試彈簧頂部插入.測試時須保持電動起子垂

直於扭力計.

6.用電動起子松測試彈簧至完全松開.按歸零鍵歸零(重要).再鎖測試彈簧,至聽到答答答三聲,讀取顯示屏的數值.即為電動起子扭力值.確認是否符合SOP定義規格,如否則需重新調整電動起子.

三.記錄:

測試完成後,需將該電動起子扭力記錄於(起子點檢表), 如下圖:。