CF生产工艺流程PPT课件

- 格式:ppt

- 大小:9.56 MB

- 文档页数:26

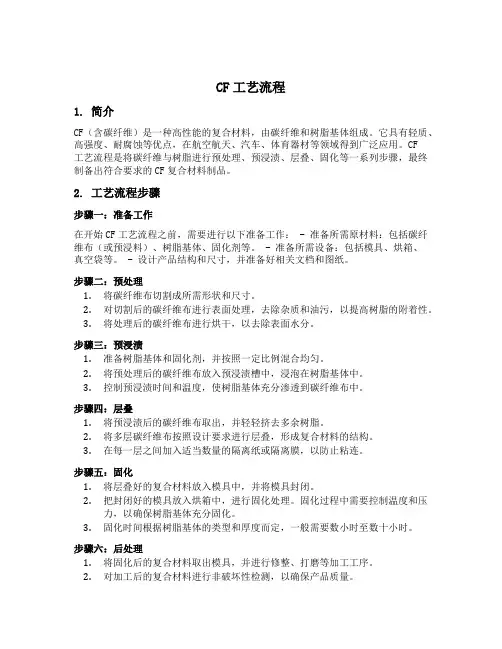

CF工艺流程1. 简介CF(含碳纤维)是一种高性能的复合材料,由碳纤维和树脂基体组成。

它具有轻质、高强度、耐腐蚀等优点,在航空航天、汽车、体育器材等领域得到广泛应用。

CF工艺流程是将碳纤维与树脂进行预处理、预浸渍、层叠、固化等一系列步骤,最终制备出符合要求的CF复合材料制品。

2. 工艺流程步骤步骤一:准备工作在开始CF工艺流程之前,需要进行以下准备工作: - 准备所需原材料:包括碳纤维布(或预浸料)、树脂基体、固化剂等。

- 准备所需设备:包括模具、烘箱、真空袋等。

- 设计产品结构和尺寸,并准备好相关文档和图纸。

步骤二:预处理1.将碳纤维布切割成所需形状和尺寸。

2.对切割后的碳纤维布进行表面处理,去除杂质和油污,以提高树脂的附着性。

3.将处理后的碳纤维布进行烘干,以去除表面水分。

步骤三:预浸渍1.准备树脂基体和固化剂,并按照一定比例混合均匀。

2.将预处理后的碳纤维布放入预浸渍槽中,浸泡在树脂基体中。

3.控制预浸渍时间和温度,使树脂基体充分渗透到碳纤维布中。

步骤四:层叠1.将预浸渍后的碳纤维布取出,并轻轻挤去多余树脂。

2.将多层碳纤维布按照设计要求进行层叠,形成复合材料的结构。

3.在每一层之间加入适当数量的隔离纸或隔离膜,以防止粘连。

步骤五:固化1.将层叠好的复合材料放入模具中,并将模具封闭。

2.把封闭好的模具放入烘箱中,进行固化处理。

固化过程中需要控制温度和压力,以确保树脂基体充分固化。

3.固化时间根据树脂基体的类型和厚度而定,一般需要数小时至数十小时。

步骤六:后处理1.将固化后的复合材料取出模具,并进行修整、打磨等加工工序。

2.对加工后的复合材料进行非破坏性检测,以确保产品质量。

3.进行产品的表面处理,可以进行涂漆、喷涂等操作,以增加表面的美观性和耐久性。

3. 工艺流程优化为了提高CF工艺流程的效率和产品质量,可以采取以下优化措施: - 优化预浸渍过程中的温度、时间和压力参数,以提高树脂基体的渗透性。

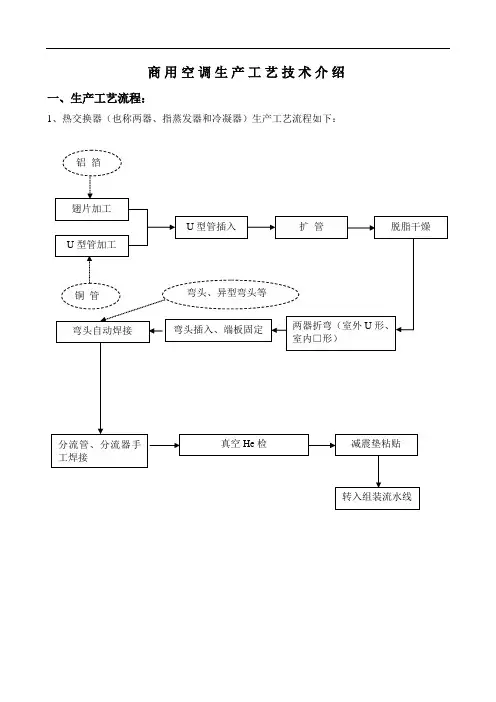

商用空调生产工艺技术介绍一、生产工艺流程:1、热交换器(也称两器、指蒸发器和冷凝器)生产工艺流程如下:2、空调产品组装生产工艺如下:(1).室外机组装生产工艺:二、生产工艺特色:青岛日立商用空调生产车间采用从日立引进的成熟先进的生产工艺技术,主要生产设备及检测设备均为日本进口。

(一)、热交换器(也称两器)生产设备及工艺:1、冲片机和冲片模具:本设备和模具为全部为日本进口,设备模具厂家日高精机株式会社是日本专业生产冲片模具的厂家,其生产的冲片模具技术水平(技术优势)在世界同行业中处于领先水平。

本工序采用亲水铝箔,经精密模具高速冲片,形成波纹形双面桥形翅片,此种材料的片型技术先进,有利于提高换热器的换热效率和整机性能,同时可提高空调的使用寿命。

2、长U弯管机:本设备主要是日本进口设备,其技术水平在世界处于领先地位。

本工序采用薄壁内螺纹铜管加工U型管,此种内螺纹铜管能改善制冷剂在管路系统中的流动状态,从而提高其换热效率,它比一般光滑管可提高换热效率20%~30%左右。

3、胀管机:本设备主要是日本进口设备,其技术水平在世界处于领先地位。

本设备采用高光洁度球型胀头对工件进行胀管,保证了铜管与翅片孔之间的合理过盈量,同时避免了胀管过程中胀头对铜管内螺纹部分的破坏,保证了胀管后产品的质量。

4、脱脂干燥炉:由于产品循环系统中的残留油分会对空调的性能存在一定的影响,所以需对热交换器进行脱脂干燥,本工序就是对胀管完成的热交换器半成品进行高温脱脂干燥(脱脂温度为150~160℃),以去除工件翅片表面和铜管内部的挥发油,工件经过脱脂干燥后,可使其铜管内部的残油量在3mg/m2以下。

5、热风干燥炉:由于空调循环系统内部冷媒中如果混入过多的水分,会严重影响到空调的整机性能,本工序的作用就是去除油分离器、气液分离器、热交换器组件、配管等系统零部件内部的水分,零部件经本工序去水干燥后,可保证工件内部残留水分量60ppm在以下。

新生产工艺管理流程图及文字说明生产工艺管理流程生产技术部接到产品开发需求后,进行产品开发策划并起草设计开发任务书,经公司领导审批后,业务部门根据产品设计开发任务书准备纸张、油墨、印版、烫金等生产材料及生产工艺设备的准备工作,材料、设备准备完成后,安排在印刷车间进行上机打样;打样过程中,由生产技术部组织业务、品质、车间等部门对打样结果进行评审,打样评审通过后,由生产技术部进行送样、签样工作(送中烟技术中心材料部),若签样不合格,需重新进行打样准备;签样完成后,生产技术部根据打样情况形成临时技术标准,品质部形成检验标准,印刷车间根据临时技术标准进生试机生产,生产产品由生产技术部送烟厂进行上机包装测试(若包装测试不通过,生产技术部需重新调整临时技术标准重新试机生产),包装测试通过后,生产技术部根据试机生产时情况形成技术标准。

当月生产需求时,生产技术部按生产组织程序进行组织生产,并同时下达技术标准,印刷车间根据生产技术标准,进行工艺首检,确认各项工艺指标正确无误,进行材料及设备的准备工作,各项工作准备完成后按技术标准要求进行工艺控制,生产技术部对整个生产运行过程进行监督,当工艺运行不符合要求时,通知生产技术部进行工艺调整。

生产结束后,进入剥盒、选盒工序,经过挑选的烟标合格的按成品入库程序进行入库,不合格的产品按不合格程序进行处理。

产品工艺管理流程图业务部生产技术部印刷车间品质部输出记录接到设计更改需求段阶}改更计设{发开吕产不通过不通过通过接到设计开发需求产品开发策划打样准备送样、签样通过不通过形成技术标准(临时)审批不通过上机打样形成检验标准设计开发项目组成立通知产品开发任务书段阶制控艺工产生送客户包装测试■试生产■形成技术标准<接到生产需求组织生产下达工艺标准工艺首检材料准备设备准备工艺监督过程质量监督工艺改进不通过运行判定成品质量监督是合格成品入库结束不合格控制程序过程检验记录工艺检查记录表,匚工艺记录表工艺运行控制剥盒、选盒烟用材料试验评价报告印刷作业指导书生产工作单换版通知单生产操作记录表工艺更改通知单成品检验记录子流程生产工艺更改流程生产技术部接到工艺更改需求时,及时到生产现场进行工艺更改打样,并作好工艺更改记录,工艺更改完成后形成新的技术标准,并以工艺更改通知单的形式通知相关生产部门,相关生产部门接到工艺更改通知后,按新的工艺标准执行生产。

第二章化工生产过程及流程第一节化工生产过程及流程 2第二节化工过程的主要效率指标 3第三节反应条件对化学平衡和反应速率的影响 2第四节催化剂的性能及使用 1第五节反应过程的物料衡算和热量衡算(在化工设计中讲)主要内容:了解和掌握生产过程的内容及生产工艺流程,掌握化工过程的主要效率指标及其计算,了解和掌握各种反应条件及其对化学平衡和反应速率的影响,了解和掌握催化剂、催化剂性能及使用。

授课方式:重点采用课堂讲授,利用启发式、提问式与讲解式相结合的方法,并将理论与实际化工厂相结合进行讲解,同时选部分内容让学生自学。

重点和难点:生产工艺流程、化工过程的主要效率指标及其计算,反应条件及其对化学平衡和反应速率的影响,催化剂性能等。

第一节化工生产过程及流程一、化工生产过程化工生产过程一般可概括为原料预处理、化学反应和产品分离及精制三大步骤。

(1)原料预处理主要目的是使初始原料达到反应所需要的状态和规格。

例如固体需破碎、过筛;液体需加热或气化;有些反应物要预先脱除杂质,或配制成一定的浓度。

在多数主产过程中,原料预处理本身就很复杂,要用到许多物理的和化学的方法和技术,有些原料预处理成本占总生产成本的大部分。

(2)化学反应通过该步骤完成由原料到产物的转变,是化工生产过程的核心。

反应温度、压力、浓度、催化剂(多数反应需要)或其他物料的性质以及反应设备的技术水平等各种因素对产品的数量和质量有重要影响,是化学工艺学研究的重点内容。

化学反应类型繁多,若按反应特性分,有氧化、还原、加氢、脱氧、歧化、异构化、烷基化、脱基化、分解、水解、水合、偶合、聚合、缩合、酯化、磺化、硝化、卤化、重氮化等众多反应;若按反应体系中物料的相态分,有均相反应和非均相反应(多相反应);若根据是否使用催化剂来分,有催化反应和非催化反应。

实现化学反应过程的设备称为反应器。

工业反应器的类型众多,不同反应过程,所用的反应器形式不同。

反应器若按结构特点分;有管式反应器(装填催化剂,也可是空管)、床式反应器(装填催化剂,有固定床、移动床、流化床及沸腾床等)、釜式反应器和塔式反应器等;若按操作方式分,有间歇式、连续式和半连续式三种;若按换热状况分,有等温反应器、绝热反应器和变温反应器,换热方式有间接换热式和直接换热式。

cf桩基施工工艺流程CF桩基施工工艺流程一、引言CF桩基施工是一种常见的地基处理方式,它具有高效、经济、环保等优点,被广泛应用于建筑工程和交通工程中。

本文将介绍CF桩基施工的工艺流程。

二、桩基设计及准备工作1. 桩基设计:在施工前,需要根据工程设计要求进行桩基的设计,包括确定桩长、桩径、桩间距、桩布设方案等。

设计完成后,进行相关审批手续。

2. 准备工作:(1)桩机:选用适当的桩机进行施工,其性能要满足施工要求。

(2)材料:准备好CF桩所需的钢筋、混凝土、加固筋、模板等材料。

(3)设备和工具:准备好各类施工设备和施工工具,如搅拌机、起重机、钻机等。

(4)施工人员:培训和组织好施工人员,确保施工安全和高效进行。

三、施工工艺流程1. 桩基布置:在施工现场根据设计要求对桩基进行布置,确定桩基位置和桩布设方案,标出桩位和桩顶标高。

同时,对施工现场进行平整和清理,确保施工安全。

2. 施工准备:(1)测量定位:根据设计要求和桩位标高,采用测量仪器确定桩位和桩顶标高。

(2)桩机安装:将选用的桩机安装就位,并按要求进行调试和试运行。

3. 钢筋加工与安装:(1)钢筋加工:根据设计要求和桩的类型、尺寸等,对钢筋进行加工,包括剪切、弯曲等工艺。

(2)钢筋安装:根据设计要求和加工好的钢筋,按照桩身和桩顶的不同要求进行安装,使用连接件连接不同部位的钢筋,确保桩体的整体性和稳定性。

4. 桩机施工:(1)打底钻进:将桩机移至第一根桩位上,按照设计要求和桩机的性能进行打底钻进,直至设计要求的打底深度。

(2)注浆施工:随着桩机的钻进,同时进行注浆施工,确保桩底的密实度和承载力。

(3)提桩钻进:完成桩底钻进和注浆后,开始进行桩体的提桩钻进施工,直至设计要求的桩长。

(4)注浆施工:随着桩机的提桩钻进,同时进行注浆施工,确保桩体的密实度和承载力。

(5)钻机拔出:桩机完成钻完一根桩后,将钻机拔出,然后移至下一根桩位上,继续进行施工。

(6)交叉施工:根据桩基布置方案和桩机工作性能,交叉进行桩的钻进和注浆施工,提高施工效率。

cf 的工艺流程

《CF的工艺流程》

CF(Cystic Fibrosis)是一种常见的遗传疾病,患者的肺部和

胰腺受到影响。

针对这种疾病的治疗工艺流程包括以下几个步骤:

1. 基因筛查:通过基因筛查来确定患者是否患有CF,这通常

涉及到从血液或唾液样本中提取DNA,并进行基因测序分析。

2. 肺部功能测试:在确诊CF后,医生会进行肺部功能测试,

以评估患者肺部的健康状况。

这包括测量呼吸功能和检查肺部的清晰度。

3. 药物治疗:针对CF的治疗通常包括使用药物来帮助患者清

除肺部的黏液和减少感染的风险。

这些药物可能包括抗生素、黏液溶解剂和支气管扩张剂。

4. 营养支持:由于CF会影响胰腺功能,患者可能需要额外的

营养支持。

这可能包括口服酶替代剂、高热量饮食和其他营养补充剂。

5. 生活方式管理:除了药物治疗和营养支持,患者还需要注意他们的生活方式,包括避免二手烟、定期锻炼和保持健康饮食。

综合而言,CF的工艺流程是一个综合性的治疗计划,需要综

合药物治疗、营养支持和生活方式管理。

通过这些措施,患者可以缓解症状,并提高生活质量。