反重力金属铸造设备控制系统设计

- 格式:pdf

- 大小:1.26 MB

- 文档页数:2

洛阳理工学院课程设计课程名称电气控制与PLC 课题名称金属压铸机控制系统设计专业班级自动化38班姓名侯鹏飞学号B12043813目录第一章概述 (1)1.1 压铸的发展简史 (1)1.2 压铸机的定义 (2)1.3 压铸机的分类及特点 (2)1.4 压铸机的应用 (3)第二章 plc的简述 (4)2.1 PLC的应用领域 (4)2.2采用PLC控制系统 (5)第三章控制系统硬件电路设计................................................................................. 错误!未定义书签。

3.1金属压铸机的工艺流程 (1)3.2系统硬件设计 (4)3.3 PLC的容量 (4)3.4 分配输入/输出点 (5)3.5 PLC系统软件设计 (6)3.6 PLC系统的软件设计步骤 (12)3.7 控制系统的梯形图程序 (10)总结 (14)参考文献 (15)3.1金属压铸机的工艺流程(1)原位:模板在开模确认开关SQ2闭合,洗嘴模上升归位,喷嘴归位限开关SQ5闭合。

(2)关模:有启动信号按下后,关模电磁阀YVO通电,模板右移。

(3)射出:当模板右移到位,关模确认限位开关SQ3闭合,射出电磁阀YV5通电,射出活塞向左移,将金属射进模里。

(4)冷却:射出活塞自动归位,射出确认开关SQ4闭合,l冷却水电阀YV4通电,利用冷却水成型。

(5)开模:延时5S待工作冷却后,开模电磁阀YV1通电,模板左移,工件自动顶出。

(6)洗模:模板左移到位,开模确认位开关SQ2闭合,喷嘴下移电磁阀YV2,喷嘴液电磁阀YV3通电,喷嘴下移并喷锡洗模液。

(7)复位:喷嘴下移限位开关SQ6闭合,喷嘴上移电磁阀通电,喷嘴上升回到原位。

按下启动按钮I0.1中间继电器M0.0带电,继电器常开触头闭合形成闭锁功能,使关模电磁阀Q0.0通电,模板向右移动。

同时使下级继电器常开触头M0.0闭合,为使M0.1通电做好准备。

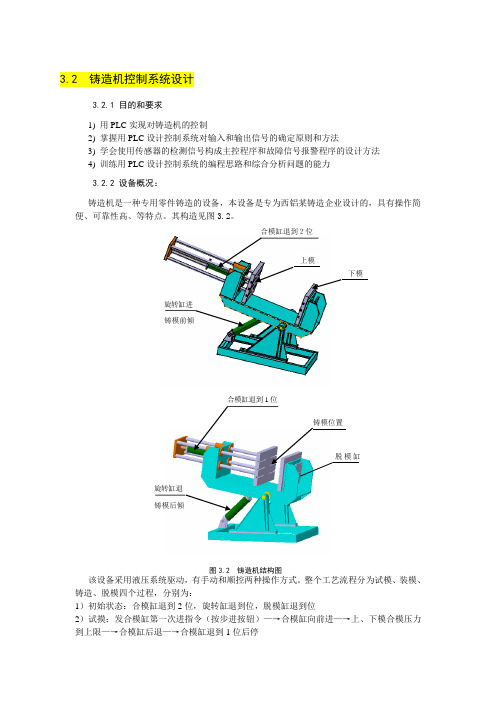

3.2 铸造机控制系统设计3.2.1 目的和要求1) 用PLC实现对铸造机的控制2) 掌握用PLC设计控制系统对输入和输出信号的确定原则和方法3) 学会使用传感器的检测信号构成主控程序和故障信号报警程序的设计方法4) 训练用PLC设计控制系统的编程思路和综合分析问题的能力3.2.2 设备概况:铸造机是一种专用零件铸造的设备,本设备是专为西铝某铸造企业设计的,具有操作简便、可靠性高、等特点。

其构造见图3.2。

合模缸退到2位上模旋转缸进铸模前倾铸模位置脱旋转缸退铸模后倾图3.2 铸造机结构图该设备采用液压系统驱动,有手动和顺控两种操作方式。

整个工艺流程分为试模、装模、铸造、脱模四个过程,分别为:1)初始状态:合模缸退到2位,旋转缸退到位,脱模缸退到位2)试摸:发合模缸第一次进指令(按步进按钮)—→合模缸向前进—→上、下模合模压力到上限—→合模缸后退—→合模缸退到1位后停3)装模:合模缸退到1位—→人工放入模具—→发合模缸第二次进指令(按步进按钮)—→合模缸从1位向前进—→上、下模合模压力到上限—→旋转缸进(铸模前倾)同时人工倒入铸液—→旋转缸进到位后停4)铸造:旋转缸进到位—→铸液凝固(保压一段时间)—→发旋转缸退指令(按步进按钮)—→旋转缸退(铸模后倾)—→旋转缸退到位后停5)脱模:旋转缸退到位—→发脱模指令(按步进按钮)—→合模缸后退—→合模缸退到2位后停—→脱模缸进(脱模)—→脱模缸进到位—→脱模缸退—→脱模缸退到位后停—→人工取出铸件3.2.2 控制要求:(1) 开机①合上PLC控制柜内的所有空气开关,接通PLC电源及直流24V供电电源。

②将手动/顺控转换开关置于手动位置,按下油泵启停按钮,电机在卸荷状态下启动(再次按下油泵启停按钮,油泵电机停止运行),其控制由PLC自动完成,此时可进行铸造机运行操作。

(2) 系统运行操作该系统操作分为手动与顺控两种方式。

①手动方式将手动顺控转换开关置于手动位置,启动油泵电机,点动运行启/停按钮,运行指示灯点亮,此时,可根据铸造机运行要求操作相应的控制按钮即可,控制按钮信号要自锁;运行中可反复点动运行启/停按钮来停止运行和返回原运行状态。

基于金属铸造机功能导向的电气控制系统设计摘要本文以大型复杂薄壁铸件的差压铸造机作为研究的对象,以金属铸造机功能为导向,实现气源、过滤减压、进气等子系统的差压铸造PLC自动化控制系统,实现对整个铸造系统的自动化控制。

研究的结果表明,差压铸造设备的气路控制系统自动化程度较高,便于操作,运行较为稳定,且具有较高的压力追踪性能,该系统所生产的铸件也具有良好的性能。

关键词金属铸造机;功能導向;电气控制系统差压铸造设备主要用来制作一些结构复杂、薄壁的大型铸件,其生产的铸件具有较高的尺寸精确度和成品率,且力学性能良好,性能优越。

随着工业的发展,对差压铸造设备的需求量也越来越大,设备的控制技术水平也在不断提高[1-2]。

本文以差压铸造设备的电气控制系统作为研究的对象,设计差压铸造设备的气路控制系统,实现对铸造过程中气路系统的全程控制。

1 差压铸造设备气路控制系统的设计1.1 差压铸造设备差压铸造方法作为一种新型的铸件浇注成型的工艺,是低压铸造和压力下结晶凝固两种工艺的融合[3]。

差压铸造工艺过程中坩埚内的金属液在气体压力的作用下沿着升液管自下而上的进行充型和凝固,进而获得压力下的铸件。

差压铸造设备包括上下罐、中隔板、升液管、保温炉等。

1.2 差压铸造设备气路控制系统差压铸造设备气路控制系统包括上下罐式差压铸造设备实现对压力的控制,对设备压力和性能进行跟踪,其质量和控制技术关系着自动化程度和铸件的质量。

差压铸造设备的气路控制系统主要包括气源、进气、过滤减压等子系统。

在工作过程中,随着浇注工序的开始,气源的阀门被打开,压缩空气进入经过过滤和减压等一系列的处理后增加到工作所需要的压力,经过管道和阀门进入到密封的压力容器中,节流阀按照工艺参数设置好开合度,进而改变管道内的气体流量,达到对密封容器内压力的控制。

等到结晶过程完成后,排气阀打开,降低密封容器内的压力,进而完成了铸件的一个浇注过程。

1.3 差压铸造进气系统和调压系统设计管道、各种电磁阀和节流阀共同构成了进气系统和调压系统,并且通过调节电磁阀和节流阀开关的大小来控制管道内气体的流量和流通,进而保障气体进入到密封的容器中符合工作的压力需求,进而实现浇注过程。

铸造机控制系统的设计报告电气工程学院讨论课任务书课程名称:电气控制与PLC摘要本课题介绍的是铸造机的PLC电控系统,电气采用日本三菱FX2N型课编程序控制器(PLC)进行控制设计,其目的是提高系统运行的可靠性和自动化程度,减轻操作工人的劳动强度和电气维修工人的工作量及维护时间,以提高产品的质量和劳动生率。

近年来,随着可编程控制器(PLC)应用技术的发展,其在工业生产中的应用也越来广泛;根据工业现场的需要和PLC自身的特点,可编程控制器在工业生产中也被广泛采用,使工业控制变得更为灵活、方便,也使得生产效率大大提高。

在工程生产领域,我们也运用到了PLC,例如,在压铸机上我们运用它帮助我们完成了多个人的工作,实现了压铸机的智能化控制,从而降低了生产成本,提高了劳动效率。

在工业上应用PLC是我们以后发展的必然方向,它将成为代替原始机械控制的有效控制装置。

在工业生产中采用可编程控制器P LC,可利用其硬件和软件上采取的一系列抗干扰措施,使它可以直接安装于工业现场而稳定可靠地工作。

本小组进行了分工合作,分工情况如下:王润泽同学负责主程序的编写,我负责材料整理和说明书的编写;杜君丽同学负责学习并应用组态王完成操作过程的复现;卢鹏帅负责硬件的制作和调试。

目录第一章系统设计 (1)1.1 控制系统的设计 (1)1.2 PLC控制系统类型 (1)1.3铸造机工艺流程 (2)1.3.1开机时的注意事项 (3)1.3.2 系统运行操作 (3)第二章总体设计 (5)2.1主程序设计 (5)2.2手动程序设计 (5)2.3顺控设计 (5)第三章硬件的设计 (6)3.1 硬件设计 (8)3.1.1 FX-2N的概述 (8)3.1.2 CPU的选择 (8)3.1.3 I\O的配置 (9)3.2 硬件测试概况 (10)第四章系统调试 (12)心得体会 (13)参考文献 (14)附录 (15)附录1 (15)附录2 (18)附录3 (21)第一章系统设计1.1控制系统的设计控制系统的设计步骤为:(1)根据被控对象的控制要求,确定整个系统的输入、输出设备的数量,从而确定PLC的I/O点数,包括开关量I/O、模拟量I/O以及特殊功能模块等。

湖南工程学院课程设计课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化1191班姓名唐亮学号9120指导教师刘星平、赖指南2014年3月7日湖南工程学院课程设计任务书课程名称电气控制与PLC 课题名称金属压铸机电气控制系统设计专业班级自动化1191班姓名唐亮学号9120指导教师刘星平、赖指南审批黄峰任务书下达日期2014年2月24日课程设计完成日期2014年3月7日附录:课题简介及控制要求(1)课题简介金属压铸机工作示意图如图25所示,压铸机的动作由液压油缸驱动,执行元件为电磁阀,其工艺流程如下:SQ4SQ3SQ2SQ1SQ5SQ6冷却水电磁阀YV4射入活塞左射入活塞金属熔炉关模电磁阀YV0开模电磁阀YV1喷嘴下移电磁阀YV5喷嘴上移电磁阀YV6洗模液电磁阀YV7洗模液喷嘴射入活塞右移电磁阀YV2移电磁阀YV3图1 金属压铸机工作示意图(1) 原位:模板在开模位置,模板左限位开关SQ1闭合;射入活塞已右移至原位,活塞右限位开关SQ3闭合;喷嘴已上移至原位,喷嘴上位限位开关SQ5闭合。

(2) 关模:当按下启动按钮SB1时,关模电磁阀YV0通电,模板右移。

当模板右移至关模位置时, 模板右限位开关SQ2闭合,关模电磁阀YV0断电,模板停止右移。

(3) 射入:当模板关闭后,射入活塞左移电磁阀YV2通电,射入活塞向左移动,将金属液射入模内。

当射入活塞左移至终点位置时,活塞左限位开关SQ4闭合,射入活塞左移电磁阀YV2断电,射入活塞停止左移。

(4) 活塞返回与冷却:当射入活塞向左移至终点位置时,射入活塞右移电磁阀YV3通电,射入活塞右移。

当右移至原位时,活塞右限位开关SQ3闭合,射入活塞右移电磁阀YV3断电,射入活塞停止右移。

在射入活塞开始右移的同时,冷却水电磁阀YV4通电,使冷却水流过模具的冷却水循环系统,以期迅速冷却模具中的高温液态金属,使其固化成型。

当冷却水电磁阀YV4通电50s时断电,冷却水关闭。

前言PLC是应用最广的以计算机技术为核心的自动控制装置。

本设计以西门子公司的S7-200PLC为基础,设计出一个简易的搬运机械手控制系统。

设计的第1章主要是对PLC和金属压铸机作了一个简要的介绍。

第2章的内容就是对三种控制方案(继电器控制、微机控制、PLC控制)做简单的介绍和的对比,进而得出最优方案。

第3章主要本系统的硬件电路的设计,包括:PLC外部电路设计。

第4章是金属压铸机电气控制系统的软件设计,主要是根据硬件电路和的工作原理先设计出顺序功能图,进而设计出系统的梯形图。

第5章讲的是程序调试过程,主要是程序调试过程中所遇到的问题,以及解决方案。

在本设计编写过程中,得到了懒指南老师的悉心指导,以及各位同学的一些帮忙,谨在此表示衷心的感谢。

因为设计者本人水平有限,设计过程中难免会有些错漏之处,恳请读者批评指正。

目录第1章概述 (1)1.1 PLC简介 (1)1.2金属压铸机概述 (2)第2章控制方案论证 (4)2.1继电器控制方案 (4)2.2微机控制方案 (4)2.3 方案的对比及选择PLC控制方案的原因 (5)第3章控制系统硬件电路设计 (7)3.1 电器元件清单 (7)3.2 PLC控制面板 (8)3.3 PLC的I/O接线图I (9)第4章控制系统软件设计 (1)4.1控制系统的软件设计原理 (9)4.2控制系统的工作循环图和顺序功能图 (11)4.3控制系统的梯形图程序 (13)第5章控制系统调试 (18)5.1 控制系统的调试过程 (18)结束语 (19)致谢 (20)参考文献 (21)附录 (22)第1章概述1.1 PLC简介PLC在现在制造系统中有了很大范围的应用。

在工业应用中,梯形图对PLC发展最为广泛的编程语言。

一般来说,plc包括了微处理器,而梯形图是在一个扫描周期中按顺序的在微处理器中执行的。

基于这个解决法,在扫描周期plc的执行速度被限制于程序的长短和微处理器扫描的速度。