反重力铸造技术论文

- 格式:doc

- 大小:33.50 KB

- 文档页数:2

![金属铸造工艺论文[五篇范例]](https://uimg.taocdn.com/3199c111ef06eff9aef8941ea76e58fafab045d4.webp)

金属铸造工艺论文[五篇范例]第一篇:金属铸造工艺论文金属铸造工艺论文摘要:铸造是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的制作过程。

铸造是常用的制造方法,铸造是一种古老的制造方法,在我国可以追溯到6000年前。

随着工业技术的发展,铸大型铸件的质量直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。

由零件的结构特点,提出多种浇注和分型方案,综合对比分析,选择最为理想的浇注位置及分型面。

制定出详细的铸造工艺方案。

关键字:铸造工艺性;铸造工艺方案;铸造工艺参数;补缩系统;浇注系统铸造工艺种类:铸造工艺可分为重力铸造、压力铸造、砂型铸造、压铸、熔模铸造和消失模铸造。

铸造方法常用的是砂型铸造,其次是特种铸造方法,如:金属型铸造、熔模铸造、石膏型铸造等。

各种特种铸造方法均有其突出的特点和一定的局限性,对铸件结构也各有各自的特殊要求。

重力铸造重力铸造是指金属液在地球重力作用下注入铸型的工艺,也称浇的重力铸造包括砂型浇铸、金属型浇铸、熔模铸造,泥模铸造等;窄义的重力铸造专指金属型浇铸。

压力铸造压力铸造是指金属液在其他外力(不含重力)的作用下注入铸型的工艺。

广义的压力铸造包括压铸机的压力铸造和真空铸造、低压铸造、离心铸造等;窄义的压力铸造专指压铸机的金属型压力铸造,简称压铸。

这几种铸造工艺是目前有色金属铸造中最常用的、也是相对价格最低的。

砂型铸造砂型铸造是一种以砂作为主要造型材料,制作铸型的传统铸造工艺。

砂型一般采用重力铸造,有特殊要求时也可采用低压铸造、离心铸造等工艺。

砂型铸造的适应性很广,小件、大件,简单件、复杂件,单件、大批量都可采用。

砂型铸造用的模具,以前多用木材制作,通称木模。

木模缺点是易变形、易损坏;除单件生产的砂型铸件外,可以使用尺寸精度较高,并且使用寿命较长的铝合金模具或树脂模具。

虽然价格有所提高,但仍比金属型铸造用的模具便宜得多,在小批量及大件生产中,价格优势尤为突出。

反重力铸造装备技术的应用与发展【摘要】利用反重力铸造工艺来铸造装备,可有效提高金属利用率,改善并确保铸件质量。

结合反重力铸造技术的应用现状,本文对反重力铸造技术在装备铸造中的应用作详细分析,并浅要探讨了该技术的未来发展趋势,得出相关结论,以供同行参考。

【关键词】反重力铸造;装备;工艺原理;应用;发展铸造技术盛行之后,反重力铸造技术在实际生产中的应用变得广泛,为装备技术的发展提供了良好条件。

反重力铸造属装备技术的一种,具有铸造成本低,铸造效率高,有效改良铸件质量等特点,可推广应用到薄壁构件生产中。

基于反重力铸造技术在装备生产中的重要性,笔者现结合反重力铸造技术特点,对反重力铸造技术的应用现状进行研究,详细内容如下。

1 反重力铸造技术的应用现状反重力铸造技术与传统重力铸造技术原理不同,它在铸造构件时所产生的驱动力刚好与构件重力方向相反,需要克服重力作用来获得铸件。

这一铸造技术在实际应用时具有充型平稳、组织性能强、不破坏铸件质量等优点,能有效保证铸件的铸造质量。

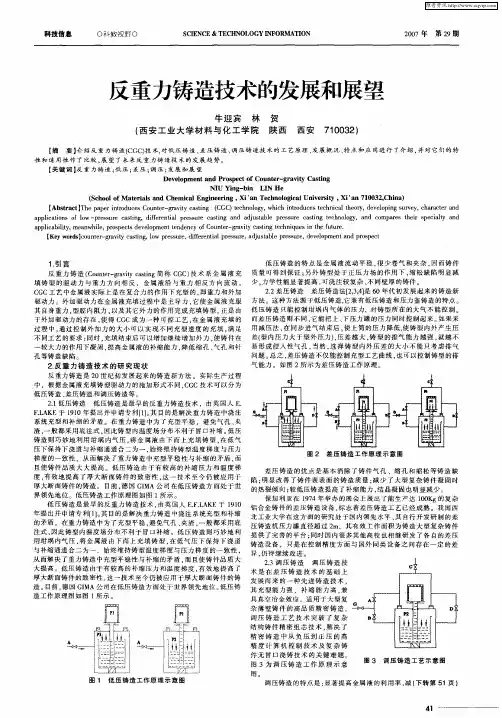

目前,反重力铸造技术主要有三种实施方法,一是低压铸造,二是差压铸造,三是调压铸造。

三种铸造方法各具特点,应用于实际生产时都能保证铸件质量,提高铸件性能。

1.1 低压铸造技术反重力铸造技术中,低压铸造的产生时间最早,20世纪10年代就已经被提出。

低压铸造技术的基本原理是利用坩埚内部气压来控制并解决充型与补缩之间的矛盾,以确保重力铸造的充型平稳性,防止铸件表面产生气孔或者夹渣,影响铸件质量。

传统重力铸造技术在具体实施时一般采用底注方法,而由于受到底注原理的影响,铸型内部温度会发生变化,温度场可能出现分布不均匀情况,进而导致冒口补缩受阻,难免会对铸件质量产生影响。

因此研究人员改良了铸造技术,利用低压铸造方法来铸造装备,利用低压铸造技术所具备气压充型原理,将铸型内的补缩通道、浇道结合到一起,形成一条通道,同时保持铸型内部温度,保持温度场分布均匀,使温度梯度与铸型内部压力梯度保持一致,成功解决了浇注和补缩矛盾。

铸件结构与反重力铸造液面加压工艺参数作用规律研究反重力铸造技术具有充型平稳的优势,被认为是解决氧化膜和夹杂卷入的有效技术手段。

然而,在实际生产中,对于结构复杂的铝(镁)合金铸件,在采用反重力铸造时依然会出现一定程度卷气、夹杂等缺陷,影响铸件的冶金质量和力学性能。

深入揭示反重力铸造中卷入性缺陷的形成与演化规律,对制备优质铸件,优化铸造工艺具有重要的理论意义和实用价值。

基于此,本文利用水力学计算、相似物理模拟和生产性验证相结合的方法,从反重力铸造充型过程的水力学特征出发,研究了加压速度和型腔截面变化对浇口速度的影响,以及浇口速度对充型形态和充型稳定性的作用规律,明晰了铸件结构与加压工艺对充型过程的影响。

本文建立了与实际工况接近的反重力铸造物理模型,并根据型腔截面变化程度设计了4种典型型腔结构,利用VOF两相流方法,研究了设备参数、工艺参数和型腔截面变化对浇口速度的影响规律。

结果表明,根据浇口速度的变化规律,截面突然扩大的结构的充型过程可分为铺展阶段和充型阶段。

在铺展阶段,浇口速度首先快速增加;在充型阶段,随后随着加压速度的不同,浇口速度表现出三种不情况:加压速度较大时,浇口速度继续增加;加压速度合理时,浇口速度保持不变;加压速度较低时,浇口速度先降低后保持不变。

截面逐渐扩大的结构的铺展阶段所需时间较短,浇口速度增加幅度略小。

在充型阶段,浇口速度始终不断增加,加压速度越大,浇口速度增加越快。

浇口速度的增加速度始终低于铺展阶段。

截面突然缩小的结构的充型特点是当金属液流入小截在后,浇口速度快速降低,随后开始具有衰减振荡的特点。

在截面逐渐缩小的结构的充型过程中,浇口速度缓慢降低。

加压速度越大,浇口速度下降速度越快,速度振幅越小。

在反重力铸造充型过程中,加压速度和型腔截面变化对浇口速度的影响同等重要。

重力铸造技术文章三篇一、铝合金重力铸造常见缺陷一、缩孔这种缺陷常发生在铸件的肥厚部分,或者厚薄交接处。

有时铸件表面发白,实际上就是缩松。

产生的原因:结晶过程中铸件补缩不够;引入合金液的位置不对;金属型各部位的温度不恰当,不符合顺序凝固的原则;涂料不当或涂料脱落;浇注温度过高;浇注速度太快;铸件冷却太慢;铸件毛边太大。

防止办法:在铸件厚大部位设置冒口,冒口的大小、高度要适宜,达到较后凝固,提高冒口的补缩作用;沿铸件四周均匀分布内浇道,或从冒口根部开设补充浇道进行补充浇注;调整金属型各部分的温度规范,便于铸件顺序凝固;按铸件工作部分和浇冒口部位不同要求选用不同的涂料成分及涂料厚度,脱料要均匀补上;适当降低浇注温度;减慢浇注速度;在容易产生缩松的部位,嵌上铜冷铁或通气塞,以加速冷却。

二、冷隔这种缺陷一般产生在较大的水平表面的薄壁铸件上,以及合金较后汇流处。

铸件出型后经过震砂,进行外观检查即可发现。

产生的原因:模具温度过低;铝液温度过低;模具排气不良;浇注系统设计不良,内浇口数量少、截面过小;浇注速度太慢或浇注中断;铸件设计壁厚太薄或缺少适当的圆角。

防止办法:适当提高模具温度;适当提高铝液浇注温度;气体不易排出的部位上设置通气槽或排气塞,保持排气良好;适当增加内浇口数量和内浇口的截面;适当提高浇注速度,避免铝液浇注中断;按铸件设计工艺性要求设计合理的较小壁厚和铸造圆角。

三、气孔气孔往往产生在铸件的上部且经常发生在铸件凸出部分的表面。

铸件内部隐蔽的气孔,必须通过X光透视,以及在铸件进行加工时发现。

产生的原因:浇注速度太快,卷入空气;模具排气气不良;铝液流动过快;熔化温度过高;合金除气不良;浇注温度过高;砂芯不干、排气不良或发气量太大。

防止办法:平稳地浇注金属液;于金属型气体不易排除的部位增设排气槽或排气塞,并经常清理;浇注时浇包尽量靠近浇口杯;严格控制铝液温度防止超温;铝液正确地进行除气;泥芯应烘干,排气孔应畅通,泥芯返潮后应补烘,特大的泥芯中间应挖空;金属型涂料后应等涂料干燥后才能浇注。

反重力铸造技术的研究与发展摘要:以反重力铸造技术为题,对其所属的几种铸造技术进行了简要介绍,对反重力铸造技术的技术原理和一般应用做了说明并根据现状推测其未来的发展。

关键词:反重力铸造;低压;真空吸铸;差压;发展;展望

Development and Prospect of Counter-gravity Casting

Abstract :Anti-gravity casting technology to several of its casting technology are briefly introduced, the technology of anti-gravity casting technology principle and general application and according to the present situation that its future development.

Key word:Anti-gravity casting;Low pressure;Vacuum suction casting;Differential

pressure.Development;Looking forward to

Guide teacher: xiao-xu zhang

一,引言

所谓的反重力铸造( CGC)技术,也就是差压、真空吸铸、低压铸造技术。

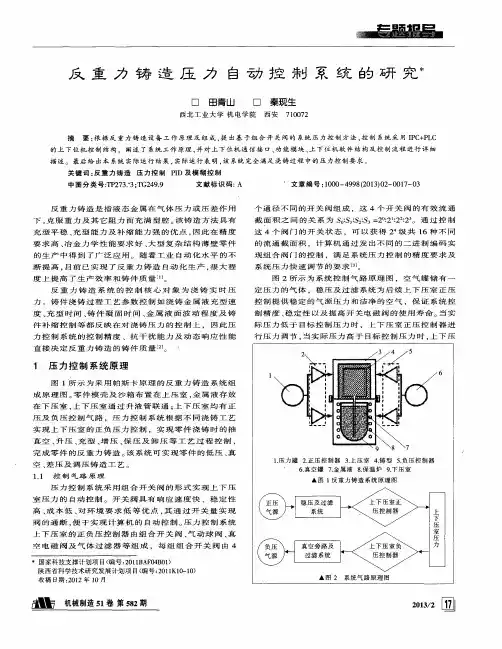

该技术原理可大致描述如下:处于升液管中的液态金属在外加驱使力的作用下,沿着升液管克服重力,突破其他阻力的影响,进入铸型,形成铸件。

反重力铸造技术在铸造过程中由于对金属液压力类型的不同又可以分为低压铸造、差压铸造以及真空吸铸等。

外加的驱动力使得反重力铸造技术成为一种可控的技术,因此才得以快速的发展。

正因如此,在金属液充填铸型的过程中,可通过通过设备控制外加压力的大小以实现不同速度的充填,从而满足不同工艺的要求;同时,也可以使液态金属在较大的作用力下凝固,提高了金属液的补缩能力。

在未来,反重力铸造技术会凭借自己的优势并借助计算机技术的发展而不断的被改进,向着高智能高自动化发展,并应用于更加广泛的领域。

二,反重力铸造技术的研究现状

反重力铸造技术是20世纪初发展起来的新的铸造技术和方法。

在实际的生产中,由于生产需求和应用情况的不同,又可将其分为低压铸造、差压铸造及真空吸铸等。

(一)低压铸造低压铸造是最早的反重力铸造技术,原理于1910年提出[1]。

该技术原理是液体金属在压力(一般为气体压力)作用下,完成充型、凝固的过程而获得所需铸件的一种铸造方法。

由于作用的压力较低(一般为20~70kPa),故称为低压铸造。

低压铸造起源于20世纪40年代,但直到60年代才开始推广,大范围应用于工业生产的各个领域低压铸造的铸型可使用砂型和金属型及石膏型等,也可以是石墨型及熔模壳型,可用来生产铝合金和铜合金的铸件。

其铸造过程可分为5个阶段:合型、升液阶段、冲型阶段、凝固阶段、顶出。

低压铸造的特点是在升液管中液态金属可以平稳的流动,从而使里面的杂质沉淀而除去,提升了铸件的质量;又由于铸型受到升液管所施加的正向压力,因此得到的铸件的性能在各方面都有明显提升,铸件内部的缺陷明显减少,性能显著提升。

(二)差压铸造差压铸造法是20世纪60年代初发展起来的铸造新方法,又称反压铸造[2]。

反压铸造是低压铸造的进一步发展,其基本装置与低压铸造类似,但是在铸型的外部加了一个密封罩,在铸造过程中,通过外部驱动了力向坩埚和罩内通入压缩空气,并使坩埚内压力稍强,因此升液管中的液态金属被压入铸型,并结晶成型。

差压铸造技术在具体实施过程中会根据情况的不同而施加不同的压力,因此也就有了不同的分类,这里不一一介绍。

差压铸造的实质是低压充型与压力下结晶两种铸造方法的结合。

可获得无气孔、无夹杂、组织致密的铸件[2,3]。

差压铸型可以用砂型,也可用金属型。

单件、小批量生产时可用砂型,生产批量大时,可用金属型。

铸件重量可从小于1kg 至100kg以上,到目前为止,国内的铸件壁厚已经达到国际水平,处于世界领先地位,我国的差压铸造技术也正处于快速发展时期。

可铸造的合金有铝合金、锌合金、镁合金、铜合金,以及铸铁、铸钢。

生产的铸件有电机壳、阀门、叶轮、气缸、轮毂、坦克导轮、船体等[4]。

在压力铸造机上生产受投影面积或壁厚限制的铸件均可用差压铸造法生产。

(三)真空吸铸真空吸铸是利用真空系统装置,在结晶器内造成负压,将熔融金属从坩埚吸入圆筒形石墨铸型或金属铸型中,并保持一定时间融合冷却而获得铸件的方法[5]。

真空吸铸工艺是在第二次世界大战期间发明于苏联,当时主要为了解决小型铜套的生产。

真空吸铸的原理是将铸型浸入液态金属中,然后加上趋使压力使升液管内形成低压从而将金属液吸入铸型,而在升液管壁内通有冷却水,所以液态金属既可以实现由外到内的冷却,实现了可控性,生产出来的液可以是无芯铸件。

这种无芯生产筒形铸件的方法与砂型铸造、离心铸造以及连续铸造方法相比,装备费用较低。

(四)新低压铸造技术目前某会社介绍过一种新的铸造技术。

我们知道,目前的低压铸造技术是保温炉与铸造机结合在一起,以实现铸造操作的可控性,但同时也使铸造过程中温度的控制更加困难,也稍加粗糙。

而这种新的技术则是一改以往的铸造习惯——将保温炉与铸造壁分离,这种做法使得铸造过程中所需的冷却介质减少大半,从而降低了成本,也使得温度控制更加精确。

这种技术具体做法是在保温炉内单独设置了一个加压罐,通过加压管提高了对金属液加压的控制能力以及操作的灵敏性;提高了液面位置的控制精度。

该法可生产出壁厚仅为为2mm,组织致密,力学性能优良的合金铸件。

三,发展趋势及展望随着科学技术的进步,计算机硬件水平的提高,铸造CAE 软件对实际生产的指导作用日益显著。

反重力铸造技术领域在不断的发展过程中也在不断地利用计算机科技来完善技术漏洞,致力于将铸造技术向产品的整体化轻量化和精密化发展,但是铸造技术的原理已是人尽皆知,难以再有突破。

可观的是,随着未来的计算机向这高技术和高智能发展,以及计算机网络的快速普及和工业领域内的自动控制技术等的发展,反重力铸造的控制将向着自动化和集成化以及远程在线化发展,通过计算机实现铸造设备随时的检测与控制,及时反映准确的铸造情况,实施控制有关设备,从而使铸造过程精确易控。

反重力铸造技术未来的发展方向是向着多元融合,以计算机及为核心,以技术支持为辅助,向着高智能化方向发展,向着更加方便易操控的方向前进。

某大学铸造中心的铸造技术优化软件是专用的用于检查优化铸造技术的计算机软件系统,该系统为反重力铸造技术提供具体的高精度的数据支持,为该技术的发展提供有力的技术支持。

(一)发展趋势CCG技术的发展趋势大概有以下几个方面:1)该工艺会将会与其一些原理不同的铸造技术相互补充,融合;2)将改进铸造过程中,对液态金属的加压工艺进行更新换代,以提升对金属液注入量的控制精确程度,提升铸造过程的稳定性;3)低压铸造设备向全自动、高精度、大型化发展。

(二)未来展望随着现代计算机技术的快速发展,计算机领域将越来越多的和反重力铸造技术挂钩。

而伴随着计算机技术的加入,反重力铸造技术的技术将越来越趋向精细化,集成可控化。

反重力铸造技术铸造的铸件质量优良,该技术铸造的铸件应用十分广泛,作为一种先进的铸造技术,在现代计算机技术的不断发展,计算机功能越来越强大的情况下该技术也在其支持下向着更加方便快捷的操作方面发展,向着铸造精细度愈加高得水平前进向着技术的完美方向进军,查漏补缺,将被应用于更加广泛的领域。

参考文献:[1]吕有纲,徐嘉,李林,《低压铸造》,国防工业出版,1989,(7) 20~27;

[2]曲万春,王宏伟等,《差压铸造的应用及发展》,<铸造技术> ,2000,(5)17~20;

[3]王宏伟,《差压铸造控制系统的研究》,<宇航材料> ,2005,(6)61~ 62;

[4]韩建民,李荣华等,《差压铸造及其液面加压控制系统》,<铸造技术>, 2004,(8)620~623;

[5]陈云龙等,《薄壁铸件真空吸铸技术发展与展望》,国防工业出版社,2011.。