制衣厂危险源分析评价表

- 格式:doc

- 大小:43.50 KB

- 文档页数:7

工厂危险源辨识及风险评价汇总表本文档旨在为工厂危险源辨识和风险评价提供一个汇总表,以帮助工厂管理人员全面了解和管理潜在风险。

以下是汇总表的主要内容:工厂概述在此部分,将简要说明工厂的基本信息,包括名称、地址、所属行业等。

危险源辨识在此部分,将列出工厂中各种可能存在的危险源。

危险源可以包括但不限于:- 机械设备- 电器设备- 化学品- 噪音和震动- 高温和低温环境- 高处作业- 燃气和爆炸危险- 火灾和自然灾害对每个危险源,都要进行详细的描述,包括可能引发的风险和可能造成的伤害类型。

风险评价在此部分,将对每个危险源进行风险评价。

评价过程中应考虑以下因素:- 危险源的可能性:对该危险源发生事故的概率进行评估。

- 潜在伤害:对可能造成的伤害进行评估,如人员伤亡、财物损失等。

- 风险等级:根据危险源的可能性和潜在伤害,确定相应的风险等级,如高风险、中风险、低风险等。

对每个危险源,应给出相应的风险等级和评价依据。

控制措施在此部分,将给出针对每个危险源的控制措施建议。

建议控制措施应能够减少或消除危险源的可能性和潜在伤害。

控制措施可以包括但不限于:- 工程控制:通过改变工艺、设备或环境来减少危险源。

- 行政控制:通过制定安全规章制度、加强培训等方式来管理危险源。

- 个人防护措施:如佩戴个人防护装备、遵守操作规程等。

对每个控制措施建议,应给出相应的实施方法和效果评估。

风险管理计划在此部分,将综合前述内容,制定一个完整的风险管理计划。

计划应包括但不限于以下内容:- 风险源辨识和风险评价的周期性进行。

- 控制措施的实施和效果评估的周期性进行。

- 事故和应急情况的处理和报告机制。

结论在此部分,将简要总结工厂危险源辨识和风险评价的汇总表。

以上是工厂危险源辨识及风险评价汇总表的主要内容,通过对汇总表的制定和实施,工厂管理人员可以全面了解和管理工厂中的潜在风险,确保工厂的安全运行。

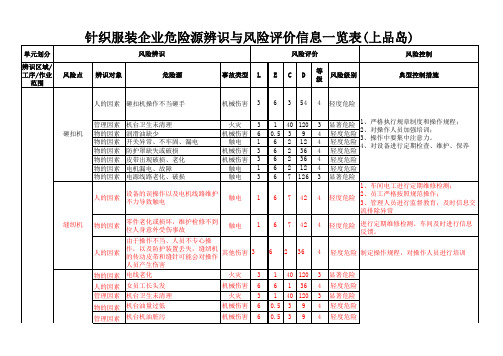

缝制车间

放防护眼镜;

10、增设警示标语。

7、每天打扫机台卫生;

8、操作人员必须佩戴防护眼镜方可上岗;

9

裁剪车间

程,张贴“当心烫伤”标识;

2、对操作人员进行安全教育培训;

3、压力容器、安全附件定期进行检测、

、定期检查、维护、保养设备;Array

域动火必须办理动火作业证,一人操

电工作业

维修

消防、现场

格

必须设置在库房之外, 并有防雨、 防潮等措施;

10

6、空压机周边不得存放易燃、 易爆物品。

7、周边不得进行喷漆和铝镁磨削等作业。

配电室

电盘、箱应有防雨措施;临时用电设施应有漏电保护器;用电设备、线路容量

业

业

备。

工厂车间危险源辨识和风险评价表1. 简介本文档旨在帮助工厂车间管理人员辨识和评估可能存在的危险源,以确保工作环境的安全与健康。

通过对潜在危险源的辨识和风险评价,可以采取相应的措施来降低事故发生的可能性。

2. 危险源辨识危险源辨识是指对车间进行全面的检查,搜集可能存在的危险源。

以下是常见的危险源辨识内容:- 电气设备:检查电缆、插座、开关等是否存在老化、电线暴露等问题。

- 机械设备:检查机器的安全防护装置是否完善,是否存在磨损、故障等问题。

- 化学品:检查化学品的储存条件是否符合安全要求,是否存在泄漏、飞溅等风险。

- 高处作业:检查工人在高处作业时是否有足够的安全防护措施,如护栏、安全带等。

- 火灾风险:检查是否存在易燃物品、火源等可能引发火灾的情况。

3. 风险评价风险评价是指对每个辨识出的危险源进行风险评估,确定其可能带来的伤害程度和发生的可能性。

以下是常用的风险评价指标:- 伤害程度:将可能发生的事故分为轻微、一般和严重等级。

- 发生可能性:将可能发生的事故分为低、中、高等级。

- 风险级别:根据伤害程度和发生可能性确定风险级别,通常分为低风险、中风险和高风险。

4. 危险源控制措施根据风险评价的结果,对高风险和中风险的危险源采取相应的控制措施,以降低事故的发生可能性。

以下是常见的控制措施:- 修改设备或工艺,消除或减少危险源。

- 加装安全防护设施,如护栏、安全开关等。

- 提供员工培训,增强安全意识和操作技能。

- 加强巡回检查和设备维护,保障设备和环境的安全。

5. 风险评估表格样例下表是一份工厂车间危险源辨识和风险评价表的样例:6. 结论工厂车间危险源辨识和风险评价是确保工作环境安全的重要步骤。

通过对潜在危险源的辨识和风险评价,可以采取相应措施来降低事故的发生可能性。

建议定期进行危险源辨识和风险评价,并根据评价结果采取必要的控制措施,以保障工作人员的安全与健康。

3、每月对设备进行保养、

4、每周对设备完好情况进行检查;

5、配发高温防护手套;

位员工人走机关;

4、每月定期利用班前会进行安全教育培训;

7、每天打扫机台卫生;

8、定期检查空压气管;

9、定期清理电控箱;

3、加强机台用电管理,做到每位员工人走机关;

4、每月定期利用班前会进行安

2、增设高温提示标识;

3、定期组织设备检查;

8、定期检查空压气管;9、增设警示标语;

10、高处作业设置安全防护设

2、定期组织相关培训,提高操作技能;

3、定期组织操作工安全培训,提高安全意识和技能;

2、使用机器时首先检查设备的

完好性;

4、空压机定期保养维护;

5、空压机周围保持通道通畅

4、定期组织配电室线路检查;

5、增设防鼠板;

6、定期组织安全培训,提高操作人员的安全技能。

风险评估和控制措施

1. 目的:

对已识别的危险源严重程度进行分级,评估风险的可容许性,确定风险等级,确定需要制定目标,管理方案加以控制的危险源,根据风险分级结果有针对性地采取风险控制措施。

2. 范围:

有关风险分级与风险等级确定及风险控制措施。

3. 作业内容:定义:

风险的含义:指某一特定危险情况发生的可能性和产生伤害的严重程度的组合。

风险评估:评估风险大小及确定风险是否可容许的全过程。

3.1.1.可容许风险:免除了不可接受的损害风险的状态,根据工厂的法律义务和职业健康安全方针,已降至公司可接受程度的风险。

风险评价可从危险情况发生的可能性和产生伤害的严重程度两方面进行评价:

可能性分为三级:

A.极不可能:过去从不发生或几年偶尔发生一次,赋予一个分值为1分;

B.不可能:每年偶发生一次或偶然意外情况发生,赋予一个分值为2分;

C.可能:时刻发生,一直发生或经常发生,赋予一个分值为3分。

产生伤害的严重程度分可三阶,其义如下:

A. 轻微伤害,如:皮肤损伤,轻微的割伤、擦伤或烦燥,导致暂时性不适的疾病,赋予一个分值为1分;

B. 伤害,如:划伤、烧伤、严重扭伤、轻微骨折、耳聋、哮喘、与工作相关的上肢损伤,导致永久性轻微功能丧失的疾病等,赋予一个分值为2分;

C. 严重伤害,如:截肢、严重骨折、致命伤害、职业癌症,其他导致寿命严重缩短的疾病,赋予一个分值为3分。

3.1.2. 在判断伤害及可能性时,应考虑:

A. 暴露人数及持续暴露时间和周期;

B. 供应(电、水)中断;

C. 设备及安全装置失灵;

D. 恶劣气候;进控制措施;

E. 个人防护用品之提供及使用状况;

F. 人的不安全行为,如人员来意识到危险源的存在或不具备操作资格等。

风险分级确定:(计算公式:风险等级=可能性赋分×产生伤害的严重程度赋分)风险等级可分为5级:

1分:可忽略风险

2分:可容许风险

3分,4分:中度风险

6分:重大风险

9分:不可容许风险

风险等级所对应的控制措施:

A. 可忽略风险(1分):不需要采取措施且不保留文件记录;

B. 可容许风险(2分):不需要另外的控制措施,应考虑投资效果更佳的解决方案或不增加额外成本的改进措施,需要监测来确保控制措施得以维持;

C. 中度风险(3分,4分):应努力降低风险,但应仔细测定并限定预防成本,并应在规定时间期限内实施降低风险措施。

在中度风险与严重伤害后果相关的场合,必须进行进一步的评价,以更准确地确定伤害可能性,确定是否需要改进控制措施;

D. 重大风险(6分):直至风险降低后才能开始工作,为降低风险有时必须配备

大量资源,当风险涉及正在工作时,应采取应急措施;

E. 不可容许风险(9分):只有当风险降低时,才能开始或继续工作,如果无限

资源投入也不能降低风险,就必须禁止工作。

风险评估由主管人员、有相关丰富经验人员以及受训合格人员实施,针对每一已识

别的危险源,判定其发生的可能性及其伤害严重程度,将判定得分结果填入《风险评估表》。

对于风险等级为C级D级和E级的危险源,应采取改善措施并制定有效控制程序。

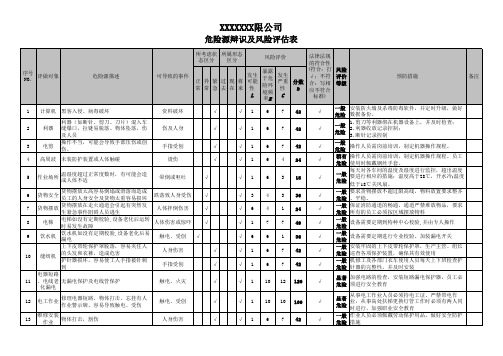

4. 风险评估表:(表单填写时应按表列要求认真填写在固定栏内,并加注填写日期。

)

风险评估表

.

.

.

.

.。