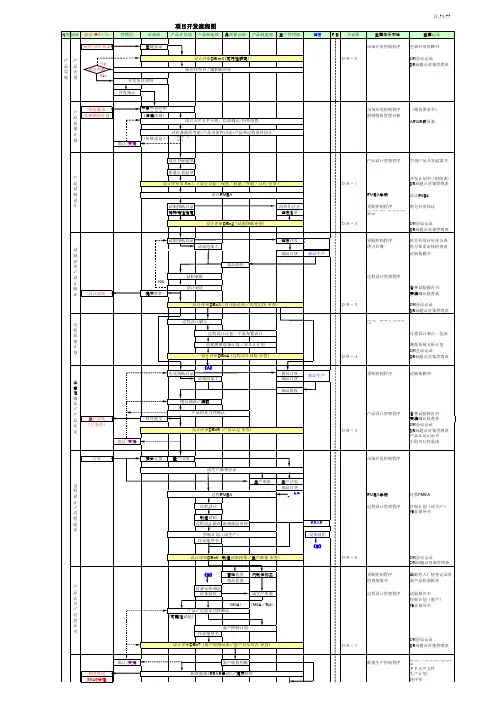

汽车整车开发流程图

- 格式:vsd

- 大小:546.00 KB

- 文档页数:1

整车线束设计开发流程本设计指南制定了公司乘用车一般整车线束设计开发流程1.1 该系统综述汽车整车线束,就是将汽车的电源和各用电器按照它们各自的工作原理特性及相互间的在联系,用导线连接起来所构成的一个整体。

汽车整车线束由于各车型的结构型式,电器设备的数量,安装位置、接线方法不同而有差异,但有基本的规定A、单线制B、各用电器并联C、有保险装置以保护线路D、采用单色或双色导线、多色线1.2 适用围本指南适用于公司整车线束的开发。

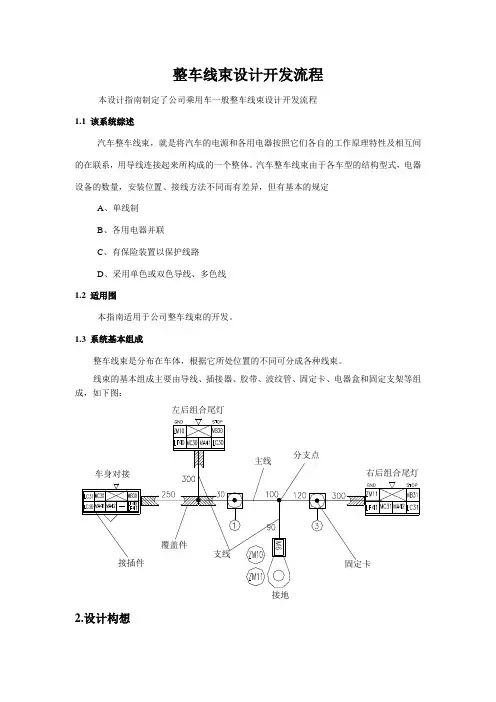

1.3 系统基本组成整车线束是分布在车体,根据它所处位置的不同可分成各种线束。

线束的基本组成主要由导线、插接器、胶带、波纹管、固定卡、电器盒和固定支架等组成,如下图:左后组合尾灯接地2.设计构想2.1 设计原则1、完整正确地体现整车电器系统的功能2、根据车型的需要设计成整体或分组分段的电线束3、根据汽车电线束所处的工作环境及在汽车的空间布置合理选择保护层和固定方式4、选择线束部的电线时要针对用电设备的负载合理选择电线截面积和颜色5、在设计过程中尽量减少连接点和过渡接头以提高线束质量、改善制造工艺6、为降低电线电阻和降低电线成本,设计时应避免重复布线,使线的长度最短7、对汽车上一些电器信号应增加防干扰措施2.1.1功能要求1、满足整车装配要求和布置要求2、为用电器提供电源和搭铁3、同汽车上某些开关及继电器结合起来实现对电器设备的功能控制4、把某些传感器和开关信号输送给汽车上的相应控制单元,并把控制单元的控制信号传递给相应的执行机构5、电器部的通讯(如CAN—BUS)2.1.2 顾客要求1、线束走向整洁、合理,安装牢固2、方便维修3、价格低,使用寿命长4、标识清楚2.1.3 性能要求使用寿命:用户正常使用不得少于50万公里或10年(以先到为限)连接可靠性:线束与线束之间、线束与用电器之间的连接可靠,满足Q/YYY.04.030中所规定工作温度:在-40℃~130℃中的不同温度能正常工作,高低温实验后,线束包扎紧密不松散,可弯曲,端子无退位。

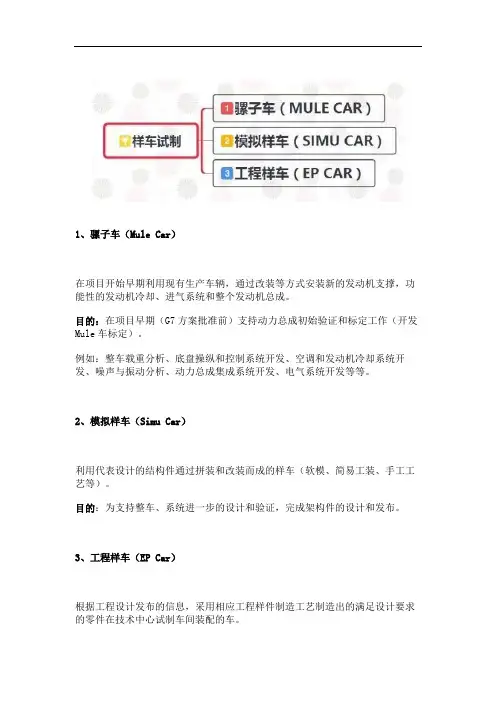

1、骡子车(Mule Car)在项目开始早期利用现有生产车辆,通过改装等方式安装新的发动机支撑,功能性的发动机冷却、进气系统和整个发动机总成。

目的:在项目早期(G7方案批准前)支持动力总成初始验证和标定工作(开发Mule车标定)。

例如:整车载重分析、底盘操纵和控制系统开发、空调和发动机冷却系统开发、噪声与振动分析、动力总成集成系统开发、电气系统开发等等。

2、模拟样车(Simu Car)利用代表设计的结构件通过拼装和改装而成的样车(软模、简易工装、手工工艺等)。

目的:为支持整车、系统进一步的设计和验证,完成架构件的设计和发布。

3、工程样车(EP Car)根据工程设计发布的信息,采用相应工程样件制造工艺制造出的满足设计要求的零件在技术中心试制车间装配的车。

目的:整车集成的开发、验证与整车相关的SSTS(子系统技术规)要求、零件调试、开发动力总成标定、公告法规的早期验证和验证总装顺序等。

铸造批准和铣削批准由产品和制造在同步工程的基础上共同批准!1、制造验证造车(MCB)制造验证造车( Manufacturing confirmation Build )是在生产线正式造车(PPV )前的准备工作,检验车辆的工艺可行性,在工厂里完成制造,以识别工厂的问题并为正式造车做好员工培训。

造车会通过所有的工艺系统,为工厂员工展示产品和工艺过程的学习机会。

造车所用的零部件可以采用EP 车的零部件,运送到工厂。

在PPV 前1 个月完成首辆车的制造。

2、生产验证车(PPV Car)用正式生产工装模具和制造工艺制造的样件并按照生产线工艺装配而成的样车。

目的:100% 动力总成标定、底盘操控性验证、动力加速性验证和VTS 认证,同时对制造工艺进行验证和生产工人培训。

PPV造车的职责分工:1)采购负责PPV 零部件采购到位2)PPV 批量零部件入库许可-SQE3)物流负责PPV 零部件上线准备4)工程负责零部件技术状态控制,零部件工程认可5)质保负责零部件MB2 80%合格6)制造工程负责生产线就绪,工厂负责制造3、预试生产造车(PP Car)Pre-Pilot 造车主要考核工艺装备、检验流程和检验装置的过程能力。

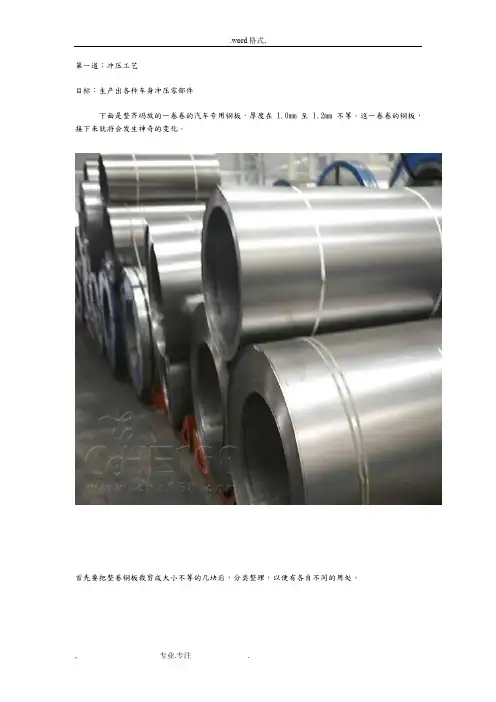

第一道:冲压工艺目标:生产出各种车身冲压零部件下面是整齐码放的一卷卷的汽车专用钢板,厚度在 1.0mm 至 1.2mm 不等。

这一卷卷的钢板,接下来就将会发生神奇的变化。

首先要把整卷钢板裁剪成大小不等的几块后,分类整理,以便有各自不同的用处。

大小不等的钢材,要经过一道切边工序。

然后分配到各个冲压机上,进行下一步工序。

平整的钢材经过冲压机重新塑造,被压制成车身上的各种冲压部件。

压制好的前翼子板,整齐放在成品区待用。

压制成型的车辆侧车身至此,一批批的汽车钢板就变成了形状结构复杂的车身零部件。

接下来他们就被送到了焊接车间,进入了下一道工序。

第二道:焊接工艺目标:将各种车身冲压部件焊接成完成的车身每一道焊接完成后,工人师傅都要仔细检查焊接情况。

哈弗的车身焊接还大量运用了工业机器人,这大大提高了效率并降低了失误的风险。

车身焊接完成后,还要再进一步检查焊接情况。

在确认了焊接没有问题之后,白车身就将被送入涂装车间进行下一道工序。

第三道:涂装工艺目标:防止车身锈蚀,使车身具有靓丽外表组装完成的车身,被吊装到喷漆车间,先进行电泳防锈处理。

电泳防锈处理完毕后,工人们还要清理车身表面,发现是否有缺陷,为下一步即将到来的喷漆做准备。

由于油漆含有大量有毒物质,而且人工喷漆效率低、浪费油漆,因此哈弗喷漆工艺已经由机器人来完成了。

至此车身涂装工艺就结束了,喷涂完毕的车身将被送到总装车间进行最后一道工序。

第四道:总装工艺目的:将车身、底盘和内饰等各个部分组装到一起,形成一台完整的车本来运到总装车间的应该是包含发动机变速箱在内的底盘总成。

但是我们有必要了解一下底盘总成是怎么组装的,因此先从哈弗的大梁开始。

在哈弗的大梁上需要安装转向系统和其他不易安装的部件。

这个工序是给车辆安装悬架连杆等部件。

安装后备胎支架再下来,发动机和变速箱是作为一个动力总成来整体安装的。

安装传动前后传动轴和排气管安装好轮胎的底盘,就可以降到地面上了,接下来就是等待车壳的吊装。

汽车整车开发流程目录一、方案策划阶段ﻩ错误!未定义书签。

二、概念设计阶段ﻩ错误!未定义书签。

1.总体布置草图.................................................................................................. 错误!未定义书签。

2.造型设计ﻩ错误!未定义书签。

三、工程设计阶段ﻩ错误!未定义书签。

1。

总布置设计 ................................................................................................... 错误!未定义书签。

2.车身造型数据生成ﻩ错误!未定义书签。

3.发动机工程设计................................................................................................ 错误!未定义书签。

4.白车身工程设计ﻩ错误!未定义书签。

5.底盘工程设计.................................................................................................... 错误!未定义书签。

6.内外饰工程设计ﻩ错误!未定义书签。

7.电器工程设计................................................................................................. 错误!未定义书签。

四、样车试验阶段ﻩ错误!未定义书签。

五、投产启动阶段................................................................................................... 错误!未定义书签。

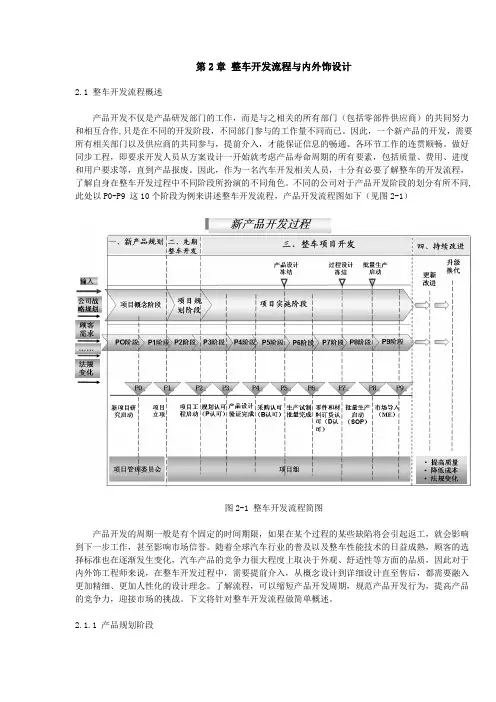

上海汽车集团股份有限公司乘用车公司SAIC MOTOR Passenger Vehicle Co.目录Catalog1目的(流程综述)Purpose (3)2适用范围Scope (3)3定义Definition (3)4职责分工Responsibility (4)5 流程图Process Flow (4)6 规定(政策和工作流程)Procedure (4)6.1整车开发项目的一般过程General Process of GVDP (4)6.1.1GVDP概览GVDP Overview (4)6.1.2GVDP对项目阶段的说明Program Phases (5)6.1.3GVDP对产品开发类型的定义Product Program Classification (7)6.1.4GVDP主进度GVDP Main Process (8)6.2GVDP里程碑GVDP Milestone (10)6.2.1A4前研究Pre-A4 (10)6.2.2A4:架构开发启动(AFI-Architecture Framing Initiation ) (10)6.2.3A3:架构策略意图确定(ASSI-Architecture Statement of Strategy Intent) (11)6.2.4A2:架构方案批准(AA-Architectural Approval) (12)6.2.5A1:架构开发完成(AC-Architectural Confirmation) (13)6.2.6G9:项目战略立项(PSA-Program Strategy Approval) (13)6.2.7G8:项目启动(PC-Program Commencement) (14)6.2.8G7:方案批准(CA-Concept Approval) (15)6.2.9G6:项目批准(PA-Program Approval) (16)6.2.10G5:工程发布(EA-Engineering Release) (17)6.2.11G4:产品和工艺验证(PPV-Product an Process Validation) (18)6.2.12G3:预试生产(PP-Pre-Pilot) (18)6.2.13G2:试生产(P-Pilot) (19)6.2.14G1:正式投产(SOP-Start of Production) (20)6.2.15G0:产品上市(STC-Ship to Commerce) (20)6.2.16项目关闭(PC-Program Close) (21)6.3里程碑开阀评审和决策Review and Decisions (21)6.3.1里程碑决策权限Authorities for Decisions (21)6.3.2里程碑状态定义Status Definition (23)6.3.3GVDP概览图Overview (24)6.4整车开发项目的关键过程Critical Process of GVDP (24)6.4.1项目范围和目标管理Program Content (24)6.4.2财务预算管理Budget Management (25)6.4.3成本开发管理Cost Control (26)6.4.4采购定点Sourcing (28)6.4.5造型设计与开发Styling Development (30)6.4.6工程设计与开发Engineering Release (32)6.4.7同步工程管理Engineering Synchronization (33)6.4.8样车制造及试验Prototype Vehicle (35)6.4.9零部件开发、质量及交样控制Part Development and Sample Control (38)7控制目标及关键控制活动 (45)7.1里程碑评审Milestone review (45)7.2CR/DN-Change Request and Decision Notice 产品规划更改申请/决议通告 (45)7.3项目团队组建Program execution team established (46)7.4G9-整车项目战略立项Program Strategy Approval (47)7.5G8-项目启动Program Commencement (50)7.6G7-方案批准Concept Approval (54)7.7G6-项目批准Prorame Approval (58)7.8G5-工程发布Engineering Release (62)7.9G4-产品和工艺验证Product and Process Validation (66)7.10G3-预试生产Pre-Pilot (69)7.11G2-试生产Pilot (73)7.12G1-正式投产Start of Production (76)7.13GPC-项目关闭Program Close (79)8存档文件Archive file (80)9评审与更改Review and modify (80)10分发Distribution (80)11附件Appendix (80)12其它相关文件(参考文件)Other applicable information (80)13文件修订记录Document revision record (81)1 目的(流程综述) Purpose本程序规定了上海汽车集团股份有限公司乘用车分公司(以下简称“上汽乘用车”)的整车产品形成的全过程,从产品规划直至投放市场。

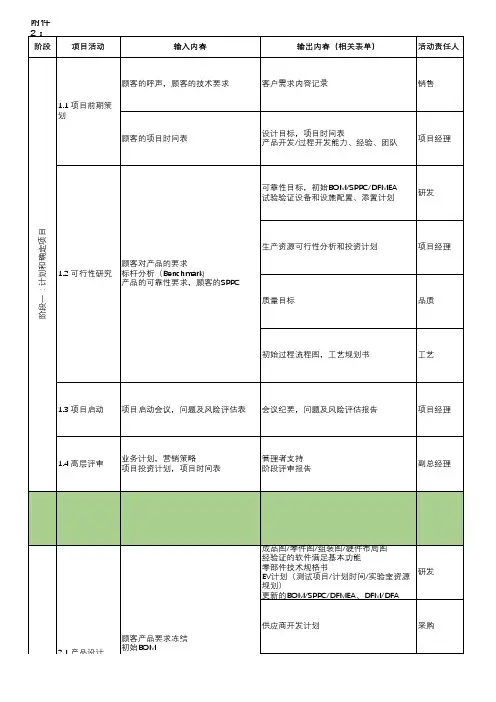

(奇瑞)整车开发流程/50⼆、P3节点介绍④供应商介⼊要点同步⼯程、开发协议(技术、商务、质量)特别注意:历史问题排查名词M1定义⼯艺数模备注为拉伸模模型,主要为定位点讨论,需进⾏检、夹、模具的启动,⽅便供应商介⼊,开始模具概念设计。

名词M2定义P阶段数模/正式数模备注为详细模型,⽤于模具正式设计,制造⼿⼯模具和Prototype模具。

/50⽬录⼀、新产品开发流程总体介绍⼆、奇瑞车型开发项⽬节点介绍P0、P1、P2、P3、P4、P5、P6、P7、P8、P9①节点定义②标志物定义③⽰意图④供应商介⼊要点/50节点编号P4节点名称产品设计验证完成①节点定义按DVP&R设计验证样车已完成规定的试验项⽬,发现的问题已查明原因,产品更改⽅案获得批准。

标志物设计验证样车(核查评审报告)②标志物定义⽤样件控制计划制造出来的,验证结果符合P设计要求的整车。

⼆、P4节点介绍/50骡⼦车试制(MULE):为达到验证设计意图(可⾏驶动⼒总成,底盘系统,仪表板梁,座椅,空调/动⼒总成冷却,带功能线束,需要的电⼦模块)的⽬的⽽使⽤初始数模、中间数模制造的车架系统。

⼆、P4节点介绍③/50⽩车⾝试制(设计验证阶段)此阶段的⽩车⾝冲压件,⼤部分件是⼀序件,拉延和成型模具装配完成,初步调试出件,修边冲孔辅助⼿⼯出件;制件状态不稳定。

后期更改较⼤。

⼆、P4节点介绍/50制作样车(设计验证阶段)⼆、P4节点介绍/50道路试验⾼速环⾏跑道:⽔泥混凝⼟路⾯,可进⾏持续⾼速和整车性能试验。

⼆、P4节点介绍/50M2(P数模)P图装车到件焊装总装B数模发放质量控制进度控制领⽤件规划到件采购到件焊点图关键焊点图夹具招标装车验证试验验证EBOM验证材料试验性能试验系统试验整车试验DVP装配技术说明⼒矩清单规划⼯艺分析夹具检具招标冲压、焊装唯⼀性问题清单堵件、涂胶喷漆遮蔽图电泳喷涂⾯积过程规划整改设计部门确认全模提样质量控制:通过质量唯⼀性清单内外饰间隙评审验证试验装车问题跟踪AUDIT维修性分析重⼤典型问题J.D.PowerIQS问题DFMEA更新总布置评审数字车头评审检具/车⾝关键测量售后问题⽣产⼯艺问题整车性能指标摸底问题来源车⾝关键尺⼨检测检具开发过程⽂件:P3遗留问题跟踪总布置校核部分CAE问题更改整车企事业标准初版P4节点⼆、P4节点介绍/50名词M3定义B阶段数模/归档数模备注⽤于正式模具制造④供应商介⼊要点⼿⼯样件试制、提交;材料试验、台架性能试验;准备全序⼆、P4节点介绍/50⽬录⼀、新产品开发流程总体介绍⼆、奇瑞车型开发项⽬节点介绍P0、P1、P2、P3、P4、P5、P6、P7、P8、P9①节点定义②标志物定义③⽰意图④供应商介⼊要点/50节点编号P5节点名称采购认可(B认可)①节点定义设计确认车完成规定的试验项⽬;发现的问题已查明原因,且产品设计更改已经完成,产品设计冻结;⼯艺设计完成,作业⼈员到位,备件的BOM编制完成。