乳化液在铝合金加工的使用效果

- 格式:pdf

- 大小:92.36 KB

- 文档页数:3

变形区 轧辊表面润滑层转变区热轧工艺润滑与粘铝的关系作者:谢仁泽我们厂的热轧运转已经三年了,表面质量一直是影响我们产品质量的主要瓶颈。

热轧工序控制表面质量至关重要,性能良好的热轧润滑液对表面质量的控制具有十分重要的意义。

通常热轧都是在300℃以上的温度下进行的,由于铝的熔点低,屈服强度低,极易粘附,在轧制过程中容易产生粘铝的表面缺陷。

经阳极氧化后显露为黑斑。

严重影响产品质量,经冷轧轧制后也难以消除。

1. 铝合金热轧特点与乳液润滑机理1.1 铝合金热轧特点铝合金热轧的一个显著特点是在轧辊上覆盖一层“铝膜”的情况下进行。

从JohnA.Schey,<<LIGHT METAL AGE>>上可知这种“铝膜”主要由三氧化二铝和10%∽15%的铝粉及润滑剂及残渣的碳素物组成。

正因为轧制是在带有“铝膜”的辊面间进行,所以轧铝油性能的好坏和乳液的日常管理对铝材表面质量的控制具有十分重要的意义,它决定了辊面铝膜状态。

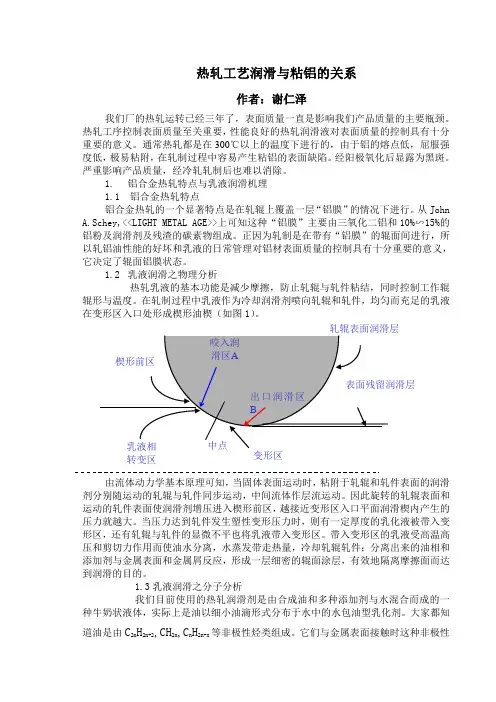

1.2 乳液润滑之物理分析热轧乳液的基本功能是减少摩擦,防止轧辊与轧件粘结,同时控制工作辊辊形与温度。

在轧制过程中乳液作为冷却润滑剂喷向轧辊和轧件,均匀而充足的乳液在变形区入口处形成楔形油楔(如图1)。

由流体动力学基本原理可知,当固体表面运动时,粘附于轧辊和轧件表面的润滑剂分别随运动的轧辊与轧件同步运动,中间流体作层流运动。

因此旋转的轧辊表面和运动的轧件表面使润滑剂增压进入楔形前区,越接近变形区入口平面润滑楔内产生的压力就越大。

当压力达到轧件发生塑性变形压力时,则有一定厚度的乳化液被带入变形区,还有轧辊与轧件的显微不平也将乳液带入变形区。

带入变形区的乳液受高温高压和剪切力作用而使油水分离,水蒸发带走热量,冷却轧辊轧件;分离出来的油相和添加剂与金属表面和金属屑反应,形成一层细密的辊面涂层,有效地隔离摩擦面而达到润滑的目的。

1.3乳液润滑之分子分析我们目前使用的热轧润滑剂是由合成油和多种添加剂与水混合而成的一种牛奶状液体,实际上是油以细小油滴形式分布于水中的水包油型乳化剂。

在最少量润滑的铝合金加工的效果和机制摘要:微量润滑的作用和机制是利用间歇性的转折过程进行研究的。

特别是微量润滑和带水的微量润滑之间的差进行检查,详细地阐明上述前刀面的边界润滑膜的行为。

为了微量润滑能获得良好的切削加工性能,还需要两件事:(1)一个适当的润滑剂,如合成酯,形成牢固的边界膜和(2)为了维持边界膜的强度激冷效应。

1.引言以减少润滑剂的使用所做出的巨大努力是从成本的角度出发,生态和人类健康问题出发的[1-4]。

最少量润滑可以认为是减少润滑剂的用量的解决方案之一,并且正在研究用于实际应用中,特别是铝合金的切削加工。

然而因为MQL润滑机制尚未得到充分阐明,铝合金的切削加工应用仍有待商榷。

近日,通过模型试验,若林等人建议将供给到刀具的前刀面的酯分解为羧酸和醇与羧酸以形成具有润滑性化学吸附膜[5]。

然而,在高负荷切削加工的实际情况,这种边界膜的存在是不确定的。

因此,在实际条件下的MQL润滑机制研究是必不可少的。

最近两位作者提出了一种新的不同的MQL润滑,用少量的油和与水滴混合之后再供给到进行的切割点[6,7]。

通过这种方法,与由相同数量的油滴单独的供应相比,在铣削过程中的切屑力可以减少,并且热膨胀也可以抑制。

这些事实很有趣,似乎是解释了这种效果和MQL中只有少量的油润滑机理。

另一方面,有很多报道表明,MQL在终端铣的过程中比在连续车削过程中是更有效的[8,9]。

这被认为是因为润滑剂比车削可以更容易的达到工具面进行铣削。

为了阐明的MQL润滑机理,切屑和刀具之间的摩擦特性,随滑动长度的变化的这些细节,应该进行调查研究。

但是,在实际的终端铣的过程中难以估算摩擦特性。

在本研究中,采用间歇性转动,而不是结束铣削过程。

在这种情况下切割可视为正交切削模型。

实验已经以这种方式进行了多次润滑方法,包括与水的MQL和MQL。

所取得的成果已被用于考虑什么是MQL润滑机制。

2.典型的MQL微量润滑与带水滴MQL微量润滑MQL是指以一个压缩的空气流雾化微量的油被供给到切割点的方法。

铝板热轧机乳化液工艺润滑系统设计陈敏【摘要】介绍了乳化液工艺润滑系统在热轧铝板轧机上的应用、设备组成及工艺参数.【期刊名称】《中国重型装备》【年(卷),期】2016(000)002【总页数】4页(P6-8,12)【关键词】热轧铝板;乳化液;润滑系统【作者】陈敏【作者单位】中国第二重型机械集团公司,四川618000【正文语种】中文【中图分类】TG333.7+1铝及铝合金的热轧温度一般在320~520℃之间,由于铝材的特殊性,极易与轧辊发生粘连,造成热轧板带表面缺陷,因此必须采用润滑与冷却性能好的乳化液进行工艺润滑。

喷射到轧机上的乳化液与高温铝板和轧辊接触时,稳定的乳化状态被破坏,油水分离,油吸附在铝板和轧辊表面并进入轧制变形区,起到润滑作用,减少轧辊表面粘铝,降低轧制力;分离的水由于蒸发对轧辊起到冷却作用,通过调节乳化液的喷射流量、压力,能更好地控制辊型,从而提高产品的板型和表面质量。

乳化液的正确使用与润滑冷却效果密切相关,在设计乳化液工艺润滑系统时应满足使用乳化液介质的如下要求:(1)粒径效应:系统能使油在水中均匀分布;(2)使用浓度:系统能方便调整乳化液浓度;(3)使用温度:系统能自动控制介质的温度;(4)使用周期:系统能方便维护和管理,防止乳液腐败变质,尽量延长乳液使用寿命;(5)循环过滤:系统能有效防止其它因素对其污染,同时去除沉淀物及液面上的悬浮物。

本文以1 850 mm“1+4”铝带热连轧精轧机区为主要介绍对象。

乳化液工艺润滑系统是以乳化液为工作介质的设备,乳化液主要由基础油、乳化剂、添加剂和水组成。

精轧机区乳化液系统是循环供送工艺润滑介质的设备,用作热轧铝带精轧机区辊系及带材的润滑和冷却。

阶段性喷射小流量的乳化液用于对精轧机区的辊道、圆盘剪、卷筒等设备的冷却和润滑。

系统流量/L·min-1:30 000扬程/m:90工作介质:95%软水+5%基础油(可溶性脂)工作温度/℃:50~60主乳液箱容积/m3:520精轧机区乳化液工艺润滑系统由五个子系统组成,即配液系统、净液系统、污液系统、过滤系统、分段控制系统。

乳化型切削液在铝合金加工中的应用【摘要】切削液在机械零部件加工过程中是不可或缺的元素,相比钢铁材质的加工,铝合金加工对切削液的冷却、润滑性能要求更高。

切削液的浓度、压力、流量等工艺指标对工件的加工质量有巨大的影响。

在选用切削液时应从公司的实际情况出发,在保障零件加工质量的同时,兼顾通用性、兼容性、经济性。

【关键词】切削液;铝合金;加工在金属切削过程中,金属和刀具界面会产生大量的热,其温度可达到600~1000℃。

这对工件表面质量、尺寸精度、刀具的使用寿命、动能消耗及生产效率都有很大的影响。

切削过程中产生的切屑停留会对后续加工工序产生不良影响,如刮花已加工表面、堵塞螺纹孔等;切屑进入夹具体,粘附在夹具定位基准上,影响工件的装夹精度;切屑携带大量的热量堆积在工作台、机床护板上,使机床产生热变形,影响零部件的加工精度。

切削液的使用,能及时带走切削产生的热量,大流量切削液的冲刷作用,使切屑能及时的脱离已加工表面,清洗夹具和机床护板,从而使工件达到良好的加工质量。

1 切削液的分类切削液大体可以分为两大系列:非水溶性(油基)和水溶性(水基)切削液[1]。

油基切削液(也称切削油),以矿物油为基础,用于苛刻的加工场合。

粘度低的用于冲洗、冷却场合,如深孔加工,粘度高的用在间歇性切削,如齿轮切削、重型车削等。

水溶性切削液按矿物油在其中的含量及液滴的大小等可以分为三类:乳化液、半合成切削液及全合成切削液。

乳化液是比较早的传统型的切削液,基础油含量在60%以上,它的稀释液不透光而呈乳白色。

全合成切削液中不含任何基础油,其中的主要成分是防锈剂、表面活性剂及一些性能添加剂,它的所有组分均是完全水溶性的,在稀释后呈完全透明状。

含油量介于两者之间的为半合成切削液。

2 乳化液三个工艺指标对铝合金加工的影响在铝合金切削加工过程中,乳化液的浓度、压力、流量这三个工艺指标选择对零部件的加工质量产生巨大影响。

2.1 乳化液的浓度选择在工厂现场使用的切削液,是由切削液浓缩物加水稀释而成的工作液。

乳化液润滑冷轧铝板表面缺陷分析乳化液作为润滑剂在冷轧铝板表面中起着至关重要的作用,能够有效地降低摩擦系数和延长轧辊的使用寿命。

但是,在实际生产过程中,乳化液的使用也会引起一些表面缺陷,如泡沫、异色、花印等问题,严重影响铝板表面质量。

因此,本文将对乳化液润滑冷轧铝板表面缺陷进行分析和探讨,以期对于乳化液的正确使用和表面质量的提升提供一些参考和帮助。

一、缺陷种类与特征1、泡沫缺陷泡沫缺陷是最常见的表面缺陷之一,其主要特征为涂层表面出现不规则的气泡,严重时会影响铝板表面的质量。

通常泡沫缺陷的成因是由于乳化液在使用过程中,乳化剂的稳定性不足,表面张力较小,容易产生泡沫。

此外,还可能是由于空气污染、杂质等因素引起的。

2、异色缺陷异色缺陷是指涂层表面明显出现色差现象,主要是因为乳化剂、添加剂等的不同,导致涂层颜色变化,对于铝板表面的美观性和涂层掩盖力有着很大的影响。

3、花印缺陷花印缺陷是指涂层表面出现明显的桔皮状和波纹状纹路,这是由于乳化液分散性不均匀,导致涂层中局部的乳化液浓度过高或过低所引起,极大地降低了铝板表面的质量。

二、缺陷成因分析1、泡沫缺陷成因分析泡沫缺陷的成因主要可归为以下几点:(1)乳化剂稳定性差:乳化剂在使用过程中,容易受到环境变化的影响,其稳定性会发生改变,从而导致乳化液泡沫化现象的发生。

(2)表面张力小:乳化液属于表面活性剂的范畴,表面张力小的情况下,其表面上的液体分子就更容易发生聚集,产生气泡和泡沫。

(3)污染:乳化液在使用过程中会受到空气、尘埃等污染物的影响,从而使得泡沫的产生加剧。

2、异色缺陷成因分析异色缺陷的成因主要可归为以下几点:(1)乳化剂不同:乳化剂的配方不同,其对于铝板表面的涂层颜色也会产生不同的影响,导致出现异色缺陷。

(2)添加剂杂质:添加剂杂质的含量会影响涂料的颜色稳定性,从而引起铝板表面的质量问题。

3、花印缺陷成因分析花印缺陷的成因主要可归为以下几点:(1)乳化液分散性不均匀:乳化液在冷轧过程中不易完全分散开来,会留下一些局部的浓度差异,从而引起花印的产生。

金属切削乳化液在制桶工艺上的利用主要介绍乳化液在盛装润滑油的钢桶制作工艺过程中,对冲压、冷拉伸、钢桶卷边工艺起到一定的润滑、冷却作用。

标签:乳化液;钢桶制造;润滑;冷却;防锈乳化油是由基础油加入适量的防锈剂而制得的一种产品。

油基外观在常温下为棕黄色至浅褐色半透明均匀油体。

根据用途不同分为4个标号。

其中:1号乳化油防锈性较好,2号清洗性较好,3号极压性较好,4号是透明型的,适用于特种要求的金属加工冷却亦可作内燃机冷却液。

乳化油与水按一定比例混合,调制成乳化液,具有防锈、清洗、极压性能,适用于金属加工、切削等过程中作为冷却液使用。

在钢桶制作工艺中,对冲压、冷拉伸、钢桶卷边工艺进行一定的润滑、冷却是必要的。

利用金属切削加工液(简称切削液)润滑、冷却对制桶工艺起到一定的作用。

1 润滑在钢桶制作过程中,钢桶模具需要进行润滑,采用浓度较高的金属切削液对钢桶模具进行润滑。

减少模具钢口摩擦,形成部分润滑膜,从而减小切削力、降低刃具与工件坯料摩擦部位刀具磨损,改善工、模具材料的冲压、切削、拉伸加工性能。

模具在加工配件过程中,加入磨削液后,磨削液渗入模具工件间形成润滑膜,形成界面间的摩擦减小,减小磨削力和摩擦热,提高钢桶模具刃口耐用度以及工件表面质量。

2 冷却高水基切削液在常规使用状态时的含水量95%以上,磨削时含水量在97%以上。

切削液的冷却作用是通过它和因切削而发热的刃具、刀具切屑和工件间的对流和汽化作用,利用切削液把钢桶在卷边时滚轮和原材料产生的热温度带走一部分滚压热,从而有效地降低钢桶卷边热变形,保持了钢桶卷边的密度,提高钢桶卷边质量,消除了油润滑冷却给钢桶卷边后面工艺(喷漆)附着力不强,造成产品表面质量不能满足产品要求的现象。

3 清洗切削液采用非離子性表面活性剂和阴离子表面活性剂(烷基苯磺酸钠、十二烷基硫酸钠)进行复配,能起到显著降低切削液表面张力的作用,达到清洗的目的。

切削液有良好的清洗作用,钢桶生产在翻边工艺中,由于采纳工艺是挤压工艺,翻边机在翻边过程中会产生铁屑颗粒,利用含有表面活性剂的水基切削液,清洗效果较好,把它从界面上分离,随切削液带走,保持钢桶翻边处界面清洁。

切削液的选择目前常用的。

水溶液是以水为主要成分并加入防锈添加剂的切削液,主要起冷却、清洗等作用。

常用的有电解水溶液和表面活性水溶液,电解水溶液由99%的水、0.75%的碳酸钠和0.25%亚硝酸钠配制而成,常用于磨削加工;表面活性水溶液由94.5%的水、4%的肥皂和1.5%的无水碳酸钠配制而成,多用于精车、精铣和铰孔等。

乳化液是油与水的混合液体,根据油和水混合的比例不同,分为普通乳化液、极压乳化液和防锈乳化液。

3%~5%的乳化油加水稀释,可以形成低浓度乳化液,即普通乳化液。

普通乳化液冷却与清洗作用较强。

在乳化油中加入硫、磷、氯等有机化合物,则可形成极压乳化油,提高润滑膜耐受温度、压力的能力,用 5%~20%的极压乳化油加水稀释形成极压乳化液,极压乳化液润滑作用较强。

在普通乳化液的基础上加入0.1%的亚硝酸钠、磷酸三钠、尿素等防锈添加剂可形成防锈乳化液,主要起防锈、冷却作用。

切削油的主要成分是矿物油,常用的有L-AN7、L-AN10、L-AN15、L-AN32、L-AN46全损耗系统用油和轻柴油、煤油等,少数采用动物油或植物油,如豆油、菜籽油、棉籽油和蓖麻油等,此类切削液的热量低,粘度大,流动性差,润滑效果好,常用在珩磨等加工中。

不同的金属材料其力学性能和工艺性能存在一定的差异性,所以铰孔时,必须根据加工对象的不同性能特点,选择使用合适的切削液。

铰削中碳钢和合金钢时,由于中碳钢和合金钢有良好的切削加工性能,加工时不会产生大量的切削热,切屑易变形折断,刀具不易磨损,所以选择切削液时,主要采用以润滑为主、冷却为辅的切削液,以达到减小工件的表面粗糙度的目的。

低速铰孔时,宜选浓度大的硫化乳化液;中速铰削时,宜选用硫化油与煤油的混合液,增加润滑性。

铰削不锈钢时,由于不锈钢材料的导热性差、切屑易粘刀、刀具磨损快等特点,选用切削液要以降低温度、清洗切屑为主。

将3%的亚硝酸钠加2%的碳酸钠用少量热水混合,然后将1%的L-AN46全损耗系统用油加0.5%的乙醇合于一起后用余量的水稀释,这样配成的乳化油铰削不锈钢效果很好。

水基乳化液润滑冷轧1100铝板表面腐蚀分析王文霞;林海晨【摘要】生产现场发现水基乳化液润滑冷轧铝及铝合金板,沿着轧制方向板材边缘的上、下表面几乎对应地出现明显的白色腐蚀条纹.试验以冷轧1100纯铝板为研究对象,采用SEM,XPS等测试分析手段对其表面腐蚀成分及腐蚀机理进行研究.试验研究结果表明,铝材腐蚀面的成分是A100H.【期刊名称】《轻合金加工技术》【年(卷),期】2011(039)003【总页数】5页(P21-24,33)【关键词】冷轧铝;铝腐蚀;水基乳化液【作者】王文霞;林海晨【作者单位】上海大学,机电学院,上海,200072;上海第二工业大学,机电工程学院,上海,201209;上海大学,机电学院,上海,200072;上海第二工业大学,机电工程学院,上海,201209【正文语种】中文【中图分类】TG335;TG146.21铝及铝合金的产量仅次于钢材的产量。

到2007年底中国铝板带材产量约360万t,居全球第二,仅次于美国的,占全球的21%。

随着中国大规模热连轧和现代化CVC冷连轧项目的陆续投产,中国铝板带出口量将持续增加[1-3]。

冷轧铝板材产量的需求增大,轧制液的需求也大量增加。

现代冷轧工艺正向着大压量、高速度及连续化方向发展,最大轧制速度可达 2 500 m/min[4],必然会产生大量的摩擦热和变形热,导致轧件与轧辊的表面温度急剧升高,加剧轧辊磨损,严重影响产品质量,乳化液的润滑、冷却作用不可忽视。

特别是在粗轧或中轧时,由于压下量大,产生的热量多,工艺润滑由纯油向油水混合液趋势发展。

目前,国内外冷轧铝板主要采用的润滑液有三类,纯油润滑、水基乳化液润滑和前两者混合润滑。

由于对轧制铝板表面要求易清洗、表面光亮,铝板轧制一直采用低黏度,低燃点的轻质基础油,如轻质煤油、柴油或变压器油,由此限制了轧制速度,影响生产率的提高。

另外,全油冷轧的成本,环境保护、清洁生产、轧制速度、循环设备、冷却等方面都逊色于乳化液轧制的,但其轧制铝表面质量优于乳化液的。

乳化液在铝合金加工的使用效果切削液在机械零部件加工过程中是不可或缺的,相比钢铁材质的加工,铝合金加工对切削液的冷却、润滑性能要求更高。

切削波的浓度、压力、流量等工艺指标对工件的加工质量产生巨大的影响。

在选用切削液时,需要从实际情况出发,在保障零件加工质量的同时,兼顾通用性,兼容性和经济性。

在金属切削过程中,金属和刀具界面会产生大量的热,其温度能达到600- 1000摄氏度,这对工件表面质量、尺寸精度、刀具的使用寿命、动能消耗及生产效率等都有很大的影响。

切削过程中产生的切屑停留,对后续加工工序也会产生不良影响,如刮花已加工表面、堵塞螺纹孔等;切屑进入夹具体,粘附在夹具定位基准上,影响工件的装夹精度;切屑携带大量的热量堆积在工作台、机床护板上,使机床产生热变形,影响零部件的加工精度。

切削液的使用,能及时带走切削产生的热量,大流量切削液的冲刷作用,使切屑能及时的脱离已加工表面,清洗夹具和机床护板,从而保证工件能达到良好的加工质量。

一、铝合金加工出现的问题:1)容易出现粘结现象,铝质颗粒如粘结到切削刀具表面,会严重影响加工件表面粗糙度,或在刀具上形成1条“粘结”积肩瘤,从而形成糟糕的切削痕迹;2)由于铝材具有髙度的延展性,其有可能会形成长长的条状裂纹,使切削过程变的困难,同时切下的碎屑难以被切削液带走。

在铝合金加工中需考虑的另一个问题是其高热胀系数,机加工中因变形和摩擦产生的热能够迅速地扩展到工件上,从而很难准确控制工件尺寸,并且需要更大的切削力。

正确地选用金属切削液,不仅可以降低切削温度,减小刀具磨损,延长刀具寿命,还可以降低工件表而粗糙度,减小切削功耗。

切削液的使用效果,既取决于切削液自身的各种性能,还受工件材料、加工方法和刀具材料等因索影响。

当前,产品研发生产节拍加快,传统的集群式、专机化生产已不适应现代加工需求。

中小批量,多品种加工,柔性生产敏捷制造成为现代制造的发展趋势,这给设备选型、切削液管理带来新的挑战。

乳化液在铝板带轧制过程中的重要作用【摘要】铝板带热轧制乳化液的特性和在生产轧制过程中发挥的冷却润滑作用。

【关键词】乳化液;润滑;冷却;分散相;浓度;油膜1.乳化液的特性两种互不相溶的液相,一种液相以0.1~100μm的微小液滴的形式,均匀的分布于另一种液相中,形成的两相平衡体系,称为乳化液。

乳化液的组成主要是基础油、水、乳化剂和各种添加剂。

在乳化液的两相平衡体系中,含量少的称为分散相,含量多的称为连续相。

若分散相是油,连续相是水,则形成o/w型乳化液,反之则形成w/o型乳化液。

铝板热轧一般使用o/w型乳化液,其基本性能如下:(1)无毒、无味,维护管理方便,使用周期长,并且破乳容易,排放达标,对环境无污染。

(2)对轧辊的洗涤作用强,轧后铝粉分离性好。

对轧辊及设备无腐蚀。

(3)良好的稳定性和热分离性。

乳化液的稳定性主要是由稳定性指数和乳粒的尺寸大小决定的。

乳化液是基础油和水在高速搅拌下形成的乳状液体,油和水是两种互不相溶的液体,这种乳状液体混合时不能形成稳定的平衡体系,极易分离,需要在油水混合体系中加入表面活性剂,即乳化剂,才能形成相对稳定的乳化液。

乳化液的稳定性指数,是在热力学上不安定的乳化液的安定性指标,数值越高,乳化液越稳定。

铝板热轧用乳化液的稳定性指数一般在0.4~0.8之间,太高,影响乳化液的热分离性,太低,增加乳化液耗量,严重的甚至影响乳化液的正常使用。

乳粒的尺寸越小,则乳液越稳定。

乳化液的乳粒尺寸取决于乳化体系的hlb值及乳化液循环系统的搅拌力和温度等因素。

随着使用时间的增加,乳化液的粒径逐渐粗化长大,乳化液的稳定性下降。

乳化液喷射到温度很高的铝板和轧辊上,平衡状态遭到破坏,油水迅速分离,水分蒸发带走了大量的热量,对轧辊和铝板起到冷却的作用,剩下的水和油形成的反乳均匀的扩散在金属的表面上,形成润滑油膜,对轧制起到润滑作用。

图1为乳化液的热分离原理图。

热分离性的过程越短,乳化液对轧辊的冷却润滑作用越强,反之亦反。

2011年第4期轻金属·55·作者简介张俊1988女辽宁辽阳人在读硕士研究生2006年毕业于沈阳理工大学现就读于东北大学材料与冶金学院化学工艺专业。

Emailjunjun5209163com收稿日期20100830·轻合金及其加工·缓蚀剂在微乳化切削液中对铝合金防腐蚀性能的研究张俊12孟瑶21东北大学材料与冶金学院辽宁沈阳1108192沈阳理工大学环境与化学工程学院辽宁沈阳110159摘要采用液相全浸腐蚀试验方法评定有机杂环型、脂肪酸型、硼酸胺型和含磷型等7种水溶性缓蚀剂对铝合金的防腐蚀性能的影响并通过扫描电子显微镜SEM和能量色散谱EDS观察金属表面形态及元素分布。

结果发现苯并三氮唑和脂肪酸型缓蚀剂在微乳化切削液中对铝合金无缓蚀作用2巯基苯并噻唑钠在高浓度时对铝合金具有一定缓蚀作用硼酸胺对铝合金不仅无缓蚀功效增大剂量使用时还会加重腐蚀而含磷型缓蚀剂对铝合金则有良好的缓蚀作用其中以膦酸酯JP防腐蚀效果最为突出是一种优良的铝合金缓蚀剂。

关键词铝合金微乳化切削液缓蚀剂防腐蚀中图分类号TF821文献标识码B文章编号10021752201104555Studyonanticorrosionpropertiesofinhibitorsinmicroemulsioncuttingfl uidtothealuminiumalloyZHANGJun12andMENGYao21MaterialandMetallurgySchoolNo rtheasternUniversityShenyang110819China2EnvironmentalandChemistryEngineeringSch oolShenyangUniversityofScienceandTechnologyShenyang110159ChinaAbstractTheantic orrosionpropertiesofsevendifferentkindsofwatersolubilityinhibitorstothealuminumalloysu chasorganicheterocycliccom-poundfattyacidamineborateandphosphoriccompoundinhibito rswereassessedwiththeliquidimmersioncorrosivetestmethodThemetalsurfacemorphologya nddistributionofelementswereobservedbytheScanningElectronMicroscopeSEMandtheEne rgyDispersiveSpectrometerEDSBTAandthefattyacidsinhibitorswerenotanticorrosionprope rtiesinmicroemulsioncuttingfluidWhenconcentrationofNACAPwasincreasingithadstateda nticorrosionpropertiestothealuminumalloyButtheamineboratehasnoanticorrosionpropertie sfurthermoreitwashappenedaggravatingcorro-sionifconcentrationoftheamineboratewasinc reasingAndthephosphoriccompoundinhibitorspossedofwellanticorrosionpropertiesThecor rosionpreventingeffectofphosphonateesterwasthemostprominentItisanexcellentcorrosioni nhibitorforaluminumalloyKeywordsaluminiumalloymicroemulsioncuttingfluidinhibitorsa nticorrosion铝合金已广泛应用于国民经济各行各业和人民生活的方方面面如交通运输、航空航天、建筑工程、包装容器、船舶舰艇、机械制造、电子电器、石油化工、能源动力、文体卫生、日用器具等诸多领域。

铝及铝合金热轧用乳化液应用技术王诚海;刘晓娟【摘要】热轧产品的质量很大程度上取决于起冷却和润滑作用的乳液的性能。

通过分析乳液在铝及铝合金热轧过程中的主要作用及原理,介绍了常见的几种润滑形式及热轧粘铝形成机理,同时通过对乳液的重点指标控制,阐述了铝及铝合金热轧产品表面质量的控制手段。

此外还介绍了使用Mastersizer颗粒度仪器检测乳化液颗粒度及其维护管理。

%The quality of hot-rolled products are based on the of property of cooling and lubrication of emulsion. The main role and the prin-ciples of the emulsion during hot rolling for aluminum and aluminum alloy are discussed. Several common lubricating forms and hot-rolled sticky aluminum forming mechanism are introduced. Surface quality of hot rolled products for aluminum alloy are controlled by control of key indexsof emulsion.【期刊名称】《铝加工》【年(卷),期】2014(000)004【总页数】5页(P27-31)【关键词】热轧;润滑;乳化液;粘铝;检测【作者】王诚海;刘晓娟【作者单位】中铝河南铝业有限公司,河南洛阳471000;中铝河南铝业有限公司,河南洛阳 471000【正文语种】中文【中图分类】TG339;TH117.2+2铝及铝合金热轧产品的质量很大程度上取决于起冷却和润滑作用的乳化液的性能,乳化液是油分布在水中形成的宏观均匀的两相体系,一般情况下水相是连续相,起冷却作用,油相是分散相体现和承载了润滑性能。

防锈铝合金的电火花线切割加工工艺防锈铝合金的电火花线切割加工工艺摘要:电火花线切割加工防锈铝合金时,电极丝极易粘附氧化铝,馈电块磨损及腐蚀特别严重,影响加工零件的表面粗糙度及加工的稳定性和精度。

探讨了有效控制馈电块磨损及腐蚀、提高加工效率与质量的措施和方法。

关键词:线切割加工;防锈铝合金;电极丝;馈电块由于防锈铝合金具有特殊的理化性能,故在电火花线切割加工时存在着较多的问题。

如:电蚀物(即氧化铝)易粘附在电极丝上;电蚀物颗粒较大,加工间隙易堵塞等。

加工时间长,电极丝上粘附的氧化铝(AL2O3)越多,而氧化铝的导电性能极差,此时将影响电极丝的放电性能,并使馈电块加速磨损。

另外,在切割防锈铝合金时,还可发现电极丝与馈电块间时有火花产生。

针对上述问题,现从几个方面来探讨减轻馈电块腐蚀、改善加工表面粗糙度、提高加工稳定性和精度的措施。

1 加工屑粘附到电极丝上的原因分析(1)脉冲电源参数搭配不当电火花线切割加工时,间隙击穿后的初期主要为火花放电,其蚀除过程主要以汽化蒸发的形式进行。

随着时间的延长,放电形式便从火花放电转为过渡电弧放电,此时的蚀除过程主要是通过热作用和放电柱对放电痕产生的压力来进行。

放电柱对放电痕产生的压力越高,其熔融物抛出的速度就越高,在冷却介质中形成的球状加工屑的直径就越小。

计算表明,放电点的压力P与放电峰值电流Im成正比,与放电时间T成反比。

当Im确定后,P随时着T的增加而减少,从而使加工屑的直径及体积变大,导致加工屑的热惯性增大即不易冷却。

因此,较宽的脉冲宽度易产生较大的加工屑,并易粘附到电极丝上。

如脉冲宽度较窄但间隔过小的话也会产生较大的加工屑。

这是因为脉冲间隔过小会造成消电离不充分,此时很可能出现某个通道处连续多次的放电。

铝热轧乳化液配液用水及影响因素铝板带轧制包括以生产中厚板及铝卷为主的铝板带热轧和以生产铝板带、箔轧为主的冷轧。

所用的铝轧制工艺润滑剂主要有热轧铝板用乳化液、冷轧铝板用轧制油、铝箔用轧制油、冷轧铝板用油水分施技术等。

铝热轧用乳化液由热轧油及水调配而成,乳化液的浓度通常在2——10%的范围,其中水相大约占乳化液90——98%的比例,因此,铝热轧乳化液中的水对铝热轧的生产及板带质量起到非常重要的作用。

本文将对铝热轧乳化液配液用水及相关影响因素进行简要论述。

一、水及相关水的分类水(H₂O)是由氢、氧两种元素组成的无机物,在常温常压下为无色无味的透明液体。

水可分为:硬水(天然水)、软水和去离子水等。

硬水是含有钙离子(Ca2+)和镁离子(Mg2+)及其它能溶于水的离子的水。

软水是仅去除了硬水中钙、镁离子的水。

去离子水则是指通过离子交换装置将水中的阴、阳离子全部去除的水。

根据水的硬度可以将水分类为:一般可采用硬度、电导率来衡量水的纯度。

水的硬度就是水中钙、镁离子的总浓度,而电导率为水中离子导电能力的大小。

天然水:除了含有Ca2+,Mg2+离子外,还包含有其它一些离子,这些离子对水质有各自不同的影响。

软水(钠离子交换水):水经过钠离子软化除去水中的Ca2+,Mg2+。

该水的特点:所得水的硬度减低,但pH不变;水中阴、阳离子的总量基本不变,Na+的含量会明显增加,电导率基本不变;由于再生剂为NaCl,所以钠离子软化水中,氯离子(Cl-)含量要高于原水中的氯离子含量。

去离子水:由于去除了所有溶在水中的离子,所以水的硬度和电导率均有大幅的降低,利于生产使用。

电导率反映了水中阳离子和阴离子的量,离子含量越高,水的电导率越大,水的纯度越低。

例如:某天然水的硬度和电导率一定,那么所制软化水的硬度会大大降低,电导率却基本不变,所制去离子水的硬度和电导率均会大大的降低,一般情况下,去离子水的硬度基本接近0,而电导率也会在3uS/cm以下。

线切割专用乳化液线切割专用乳化液,DX-4型线切割乳化液是专供数控线切割机床使用的理想工作液,本产品可用于各类金属材料电火花线切割加工的,除具有较好的洗涤﹑冷却﹑润滑能力之外,还具有一定的灭弧﹑防锈﹑去游离﹑电介强度和防止断丝等特殊性能。

它不仅能提高加工工件的光洁度,明显提高线切割效率,还能延长机床的使用寿命。

一、线切割专用乳化液参数:二、线切割专用乳化液相关推荐:三、产品特点:1、适用于各种快走丝、中低走丝线切割机床使用,不影响其效果;2、超强的润滑性能,不易断丝,电极丝损耗减少,提高钼丝使用寿命,大幅度提高工件切割面的光洁度和加工效率,不易产生横向条纹等不良缺陷;3、对于厚度300mm以上的大厚度及大锥度工件的切割,也有不俗的加工效果;切割效率与传统乳化油相比提高10-50%;4、脱模效果好,切割完毕工件易取下或自动落下,可以用布直接擦洗,工作台洁净;5、合适的介电强度和减弧效果,稳定的电流、电压效果,;6、对工件厚度及材料适应性强;7、极佳的冷却效果,极好的清洗排屑性能,优异的溶解性,和传统线切割皂相比,更易溶于水;8、不含易生菌性物质,配制的乳化液稳定性好,属长寿型产品;不含亚硝酸盐等有害物质,无不良的刺激性气味,属环保型产品;和油剂相比配比率大、使用寿命长、保质期长。

四、欢迎加入美科大家庭(全国免费咨询热线:400-8898-938):东莞市美科石油化工有限公司创立于2001年,公司创立以来一直专注于工业用润滑油脂产品的研究开发及应用。

具有完善的储运、销售、服务于系统,拥有先进稳定的质量保障体系,创新的企业经营营销理念,能够为市场和广大消费者提供优质的切削液。

公司成立数年以来先后已成为众多知名企业的供应商,服务范畴涵盖汽车、汽车制造、机械、冶金、采矿、钢铁、工程、农业、电梯、石油化工等领域。

Motech润滑油脂系列产品,以优越的品质、专业的技术、完善的服务,赢得了国内外众多品牌企业:三星、伟易达、本田、丰田、信义玻璃、飞利浦、SanKyo、FUNAI、AGC、中国韶钢等用户的信赖与好评。

切削液在机械零部件加工过程中是不可或缺的,相比钢铁材质的加工,铝合金加工对切削液的冷却、润滑性能要求更高。

切削波的浓度、压力、流量等工艺指标对工件的加工质量产生巨大的影响。

在选用切削液时,需要从实际情况出发,在保障零件加工质量的同时,兼顾通用性,兼容性和经济性。

在金属切削过程中,金属和刀具界面会产生大量的热,其温度能达到600- 1000摄氏度,这对工件表面质量、尺寸精度、刀具的使用寿命、动能消耗及生产效率等都有很大的影响。

切削过程中产生的切屑停留,对后续加工工序也会产生不良影响,如刮花已加工表面、堵塞螺纹孔等;切屑进入夹具体,粘附在夹具定位基准上,影响工件的装夹精度;切屑携带大量的热量堆积在工作台、机床护板上,使机床产生热变形,影响零部件的加工精度。

切削液的使用,能及时带走切削产生的热量,大流量切削液的冲刷作用,使切屑能及时的脱离已加工表面,清洗夹具和机床护板,从而保证工件能达到良好的加工质量。

一、铝合金加工出现的问题:

1)容易出现粘结现象,铝质颗粒如粘结到切削刀具表面,会严重影响加工件表面粗糙度,或在刀具上形成1条“粘结”积肩瘤,从而形成糟糕的切削痕迹;

2)由于铝材具有髙度的延展性,其有可能会形成长长的条状裂纹,使切削过程变的困难,同时切下的碎屑难以被切削液带走。

在铝合金加工中需考虑的另一个问题是其高热胀系数,机加工中因变形和摩擦产生的热能够迅速地扩展到工件上,从而很难准确控制工件尺寸,并

且需要更大的切削力。

正确地选用金属切削液,不仅可以降低切削温度,减小刀具磨损,延长刀具寿命,还可以降低工件表而粗糙度,减小切削功耗。

切削液的使用效果,既取决于切削液自身的各种性能,还受工件材料、加工方法和刀具材料等因索影响。

当前,产品研发生产节拍加快,传统的集群式、专机化生产已不适应现代加工需求。

中小批量,多品种加工,柔性生产敏捷制造成为现代制造的发展趋势,这给设备选型、切削液管理带来新的挑战。

多任务加工要求机床一次装夹,完成铣面、钻孔、镗孔、铰孔和攻丝等操作,这就要求切削液不仅有良好的冷却润滑性,还有抗极压性等要求,联诺化工针对该要求自主研发生产铝合金乳化液SCC102A。

二、SCC102A乳化液介绍:

SCC102A属于高性能长效乳化液,专门为铝合金、不锈钢加工而设计,对铝合金表面有很好的抗氧化保护作用,有极好的润滑性和极压性,适合应用于铝合金的各种加工工艺,包括车、铣、钻、磨、铰孔、盲孔、通孔、攻丝和线切割等。

SCC102A不含氯、亚硝酸盐、苯酚等有害物质,属于环保型产品。

SCC102A铝合金乳化液优点

●SCC102A具有极好的润滑性和极压性,特别适合用于铝合金加工,不会形成刀瘤,确保加工面(盲孔攻丝等)的光洁度好,保护刀具,减少刀具的磨损;

●对铝表面有很好的保护作用(防止铝表面变色或“长毛”);

●抗微生物稳定性能强,不容易变质,使用寿命最长可达2年;清洗性防锈能好,确保工件表面和设备的清洁和防锈。